9--蚀刻退膜

在PCB碱性蚀刻中常见的问题的原因和故障解决方法

在PCB碱性蚀刻中常见的问题的原因和故障解决方法

PCB蚀刻技术通常所指蚀刻也称光化学蚀刻,指通过曝光制版、显影后,将要蚀刻区域的保护膜去除,在蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。

随着PCB工业的发展,各种导线之阻抗要求也越来越高,这必然要求导线的宽度控制更加严格。

在生活中的广泛运用,PCB的质量越来越好,越来越可靠,它是设计工艺也越来越多样化,也更加的完善。

蚀刻技术在PCB设计中的也越来越广泛。

1.问题:印制电路中蚀刻速率降低

原因:

由于工艺参数控制不当引起的

解决方法:

按工艺要求进行检查及调整温度、喷淋压力、溶液比重、PH值和氯化铵的含量等工艺参数到工艺规定值。

2.问题:印制电路中蚀刻液出现沉淀

原因:

(1)氨的含量过低

(2)水稀释过量

(3)溶液比重过大

解决方法:

(1)调整PH值到达工艺规定值或适当降低抽风量。

(2)调整时严格按工艺要求的规定或适当降低抽风量执行。

(3)按工艺要求排放出部分比重高的溶液经分析后补加氯化铵和氨的水溶液,使蚀刻液的比重调整到工艺充许的范围。

3.问题:印制电路中金属抗蚀镀层被浸蚀

原因:。

蚀刻培训讲义

蚀刻培训讲义一、流程入板→膨松→退膜→水洗→蚀刻→氨水洗→水洗→孔处理(沉金板)→水洗→退锡→水洗→烘干→出板二、目的将板面上多余之铜蚀去得到符合要求的线路图形三、控制要点与工作原理膨松: 一种浸泡式过程, 先将其软泡, 将给后工序退膜。

控制条件: 浓度3-5% 温度50±5℃行板速率2.退膜1.用3%的强碱或10-13%的RR-2有机去膜液剥除, 抗氧化剂防止铜面氧化, 除泡剂消泡。

2.蚀刻a.概述目前, 印刷电路板(PCB)加工的典型工艺采用“图形电镀法”。

即先在板子外层需保留的铜箔上, 也就是电路的图形部分上预镀一层铅锡抗蚀层, 然后用化学方式将其余的铜箔腐蚀掉, 称为蚀刻。

要注意的是, 这时的板子上面有两层铜, 在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的, 其余的将形成最终所需要的电路。

在这种类型的电镀叫图形电镀, 其特点是镀铜层仅存在于铅锡抗蚀层。

另外一种工艺称为“全板镀铜工艺”, 与图形电镀相比, 全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时, 侧腐蚀会严重影响线条的均匀性。

目前, 锡或铅锡是最常用的抗蚀层, 用在氨性蚀刻剂的蚀刻工艺中, 氨性蚀刻剂是普遍使用的化工药液, 与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液, 下面作主要介绍。

对蚀刻质量的基本要求就是能够将除抗蚀层下面以外的所有铜层完全去除干净, 止此而已。

从严格意义上讲, 如果要精确地界定, 那么蚀刻质量必须包括导线线宽的一致性和侧蚀程度。

由于目前腐蚀液的固有特点, 不仅向下而且对左右各方向都产生蚀刻作用, 所以侧蚀几乎是不可避免的。

侧蚀问题是蚀刻参数中经常被提出来讨论的一项,它被定义为蚀刻深度与侧蚀宽度之比, 称为蚀刻因子。

在印刷电路工业中, 它的变化范围很宽泛, 从1到5。

显然, 小的侧蚀度或大的蚀刻因子是最令人满意的。

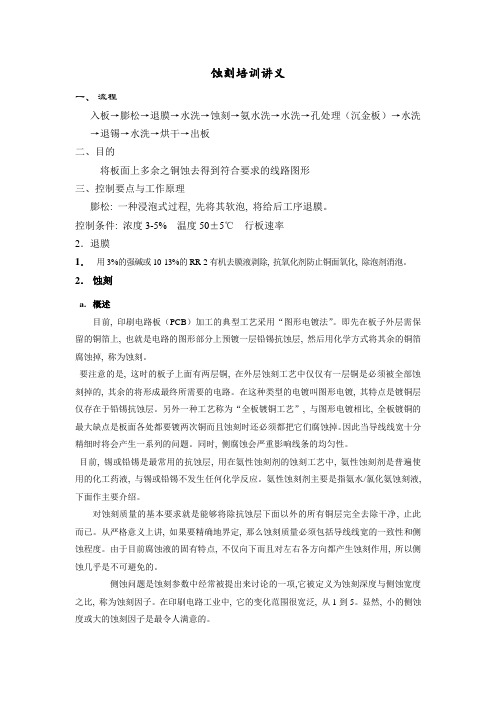

干膜蚀刻不良特征图片f

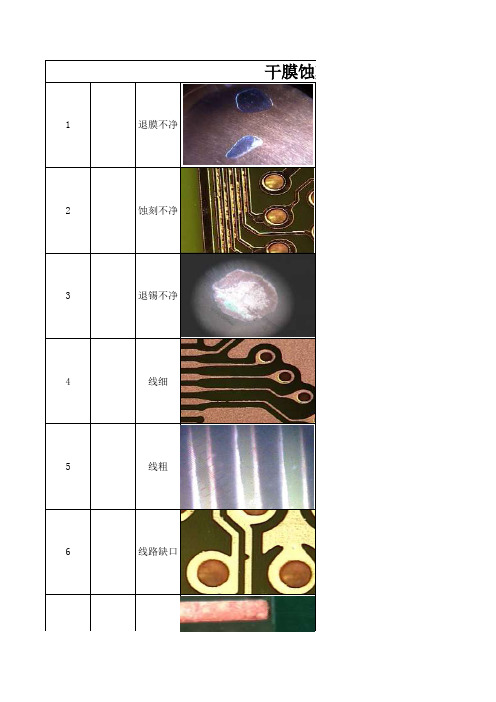

干膜蚀刻不1退膜不净2蚀刻不净退锡不净34线细5线粗6线路缺口7针孔78铜面污染针孔9线路锯齿1011干膜划伤短路线路划伤13焊前刮伤12膜碎返粘14干膜孔破15间距不足16蚀刻过度17焊盘残缺18线路残铜蚀刻不良特征分布1、喷嘴堵塞2、压力小3、药水浓度低4、速度快5、温度低1、清理喷嘴 2、检查调整压力 3、化验调整药水浓度 4、做退膜点确定调整速度 5、检测温度调整1、喷嘴堵塞2、压力小3、药水要求不在范围(比重)4、速度快5、温度低1、清理喷嘴 2、检查调整压力 3、化验调整药水比重 4、做退锡点(或首件)确定调整速度 5、检测温度调整1、喷嘴堵塞2、压力小3、药水要求不在范围(比重铜含量、氯离子、PH值)4、速度快5、温度低1、清理喷嘴 2、检查调整压力 3、化验调整药水浓度(比重铜含量、氯离子、PH值) 4、做蚀刻点(或首件)确定调整速度 5、检测温度调整1、压力大2、药水要求不在范围(比重铜含量、氯离子、PH值)3、速度慢4、温度高5、曝光不良1、、检查调整压力 2、化验调整药水浓度(比重铜含量、氯离子、PH 值) 3、做蚀刻点(或首件)确定调整速度 4、检测温度调整 5、制作曝光尺调整曝光能量1、喷嘴堵塞2、压力小3、药水要求不在范围(比重铜含量、氯离子、PH值)4、速度快5、温度低6、曝光不良1、清理喷嘴 2、检查调整压力 3、化验调整药水浓度(比重铜含量、氯离子、PH值) 4、做蚀刻点(或首件)确定调整速度 5、检测温度调整6、制作曝光尺调整曝光能量1、板面粘附异物显影不净2、显影膜碎反粘1、前处理、压膜按时保养清洁2、显影机按时保养清洁、使用合适匹配干膜压膜1、板面粘附异物显影不净2、显影膜碎反粘3、电镀不良1、前处理、压膜按时保养清洁2、显影机按时保养清洁、使用合适匹配干膜压膜3、检查电镀各项参数1、板面粘附异物显影不净2、显影膜碎反粘3、电镀不良1、前处理、压膜按时保养清洁2、显影机按时保养清洁、使用合适匹配干膜压膜3、检查电镀各项参数1、板面粘附异物显影不净2、显影后清洗不净1、前处理、压膜按时保养清洁2、显影机按时保养清洁3、转运放板工具按时清洁1、人员操作取拿搬运划伤线路2、工具不良造成划伤线路1、要求轻拿轻放,搬运不可拖拉、丢摔板 2、及时处理工具1、退膜温度高、速度慢2、退膜浓度高3、蚀刻温度高4、药水要求不在范围(比重铜含量、氯离子、PH 值)5、显影过度1、检测温度、调整速度 2、化验分析药水调整药水 3、检测温度调整4、化验调整药水浓度(比重铜含量、氯离子、PH值) 5、制作显影点调整速度1、人员操作取拿搬运划伤线路2、工具不良造成划伤线路1、要求轻拿轻放,搬运不可拖拉、丢摔板 2、及时处理工具1、喷嘴堵塞2、压力小3、药水浓度低4、速度快5、温度低6、水洗不净1、清理喷嘴 2、检查调整压力 3、化验调整药水浓度 4、做退膜点确定调整速度 5、检测温度调整 6、清洗更换水洗1、人员操作取拿搬运划伤线路2、工具不良造成划伤线路1、要求轻拿轻放,搬运不可拖拉、丢摔板 2、及时处理工具对位偏温湿度、更改底片 3、使用放大镜检查1、钻孔偏2、底片涨缩3、人员对位偏1、测量校正钻孔精度 2、管控调整温湿度、更改底片 3、使用放大镜检查1、喷嘴堵塞2、压力小3、药水要求不在范围(比重铜含量、氯离子、PH值)4、速度快5、温度低6、曝光不良1、清理喷嘴 2、检查调整压力 3、化验调整药水浓度(比重铜含量、氯离子、PH值) 4、做蚀刻点(或首件)确定调整速度 5、检测温度调整6、制作曝光尺调整曝光能量1、喷嘴堵塞2、压力小3、药水浓度低4、速度快5、温度低6、水洗不净1、清理喷嘴2、检查调整压力3、化验调整药水浓度4、做退膜点确定调整速度5、检测温度调整6、清洗更换水洗1、清理喷嘴2、检查调整压力3、化验调整药水浓度(比重铜含量、氯离子、PH值)4、做蚀刻点(或首件)确定调整速度5、检测温度调整6、制作曝光尺调整曝光能量7、调整退膜各项参数1、压力大2、药水要求不在范围(比重铜含量、氯离子、PH值)3、速度慢4、温度高5、曝光不良1、喷嘴堵塞 2、压力小 3、药水要求不在范围(比重铜含量、氯离子、PH值) 4、速度快 5、温度低6、曝光不良7、退膜不净1、、检查调整压力2、化验调整药水浓度(比重铜含量、氯离子、PH 值)3、做蚀刻点(或首件)确定调整速度4、检测温度调整5、制作曝光尺调整曝光能量。

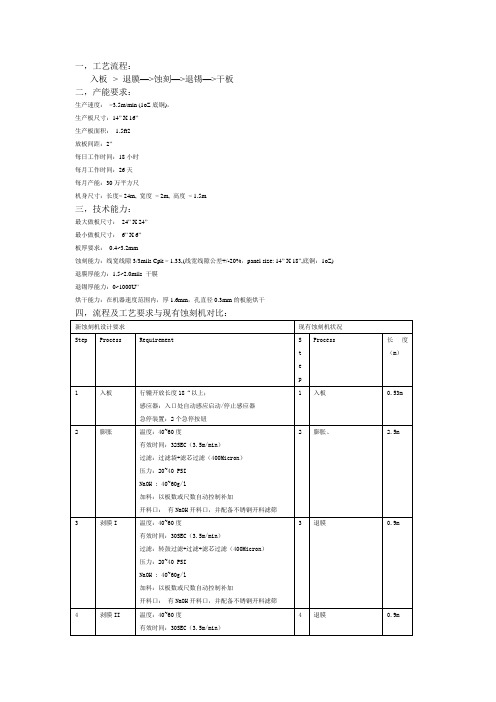

蚀刻机要求

一,工艺流程:入板--> 退膜—>蚀刻—>退锡—>干板二,产能要求:生产速度:>3.5m/min (1oZ底铜),生产板尺寸:14” X 16”生产板面积:1.5ft2放板间距:2”每日工作时间:18小时每月工作时间:26天每月产能:30万平方尺机身尺寸:长度< 24m, 宽度< 2m, 高度< 1.5m三,技术能力:最大做板尺寸:24” X 24”最小做板尺寸:6” X 6”板厚要求:0.4~3.2mm蚀刻能力:线宽线隙3/3mils Cpk > 1.33,(线宽线隙公差+/-20%,panel size: 14” X 18”,底铜:1oZ) 退膜厚能力:1.5~2.0mils 干膜退锡厚能力:0~1000U”烘干能力:在机器速度范围内,厚1.6mm,孔直径0.3mm的板能烘干注:现有蚀刻机总长度24M五.其它要求1.传动系统:a. 分三段运转:褪膜段:0~5m/min可连续调节蚀刻段:0~8m/min可连续调节褪锡段:0~5m/min可连续调节b. 传动电机,传动链条易于维护,不易受药水腐蚀;维修保养方便。

c. 行辘,行辘轴,齿轮等抗药水腐蚀性好,不易磨损,受热不易变形,行辘易于拆卸保养。

d. 传动主轴支撑座安装牢固,耐振动且不松脱,材料耐60度不变形。

2.缸体结构及药水传送系统:a. 各蚀刻/褪膜/褪锡缸相互连通,并且有相应的药水循环系统,保证药液循环均匀,要求不同位置的药水浓度偏差不超过5%。

b. 缸体及药水输送系统能满足相应的工艺条件(温度,压力),遇热不变形,确保三年不渗漏。

c. 药水缸体积合适,确保连续生产时药水浓度的稳定性。

d. 各段缸底斜坡设计,方便排水。

e. 缸体各盖门与药水运输系统各接口处密封紧密,无液体渗漏或结晶。

f. 各段行辘喷管喷咀及过滤须拆装方便,蚀刻段摇摆架能从蚀刻缸内拉出。

3.自动加料系统a. 各药水段应配备自动加料系统,包括贮料槽,搅拌器,液位感应器,加料泵,药水输送管道等。

蚀刻退锡培训教材资料

12

Cu Bringhtener PC-111

酸性蚀刻加药器简易图

2019/4/11

jetchem

13

Cu Bringhtener PC-111

四、影响蚀刻速率因素分析

碱性蚀刻速率的影响因素 影响 因素 偏高 偏低 攻击金属抗蚀 层;易沉淀,还 会堵塞泵或喷 嘴,而影响蚀刻 效果。 蚀刻速率低,且 溶液控制困难 控制 范围

2019/4/11 jetchem 10

Cu Bringhtener PC-111

再生方法 氧气或压 缩空气再 生

反应方程式 2Cu2Cl2+4HCl+O2 → 4CuCl2+2H2O

优点 便宜

缺点 再生反应 速率很低

氯气再生

Cu2Cl2+Cl2 → 2CuCl2

成本低, 氯气易溢出, 再生速 会 率快 污染环境 环保易 控制 易分解爆 炸且昂贵

故障类型 蚀刻速率降低

由于工艺参数控制不当引 检查及调整温度、喷淋压力、溶液比重、PH 起的 值和氯化铵的含量等工艺参数到规定值 1、氨的含量过低 2、水稀释过量 3、溶液比重过大 1、调整PH值到达工艺规定值; 2、调整严格按工艺规定执行; 3、排放出部分比重高的溶液,经分析后补 加氯化铵和氨的水溶液,使蚀刻液的比 重调整到工艺允许的范围 1、调整到合适的PH值; 2、调整氯离子尝试到规定值

2019/4/11 jetchem 20

Cu Bringhtener PC-111

水池效应

图3 上下板面喷淋液流向

板面流 向

2019/4/11

jetchem

图4 喷淋液在板面成水池

21

Cu Bringhtener PC-111

蚀刻工序作业指导书

德信诚培训网

更多免费资料下载请进: 好好学习社区

蚀刻工序作业指导书

1.0 目的

建立详细的作业规范,籍以稳定品质,提升生产效率,并作为设备保养、员工操作的依据,此文件同时也是本岗位新员工培訓之教材。

2.0 适用范围

本作业规范适用于本公司蚀刻(含去膜、退锡)工序。

3.0 职责

电镀班具体负责落实本指导书的实施及蚀刻设备的维护与保养。

4.0 作业内容

4.1 作业流程

4.1.1 内层(负片)蚀刻作业流程

烤板→检查→蚀刻→氨水洗→压力水洗→水洗→退膜→清洗→烘干→蚀检→转

黑化工序

4.1.2 镀锡板蚀刻作业流程

退膜→检查→蚀刻→氨水洗→压力水洗→水洗→强风吹干→自检→退锡→烘干

→蚀检→转下工序

4.1.3 镀金板蚀刻作业流程

退膜→检查→蚀刻→氨水洗→压力水洗→水洗→强风吹干→自检→酸洗→清洗

烘干→蚀检→转下工序

4.1.3 若外层线路使用负片菲林,其蚀刻流程同4.1.1。

4.2 蚀刻工序设备及物料清单

蚀刻机、褪膜机、褪锡机、排骨架、猪笼架、放板台、去膜槽、水洗台、软毛刷、

蚀刻子液、褪铅锡药水、褪膜篮、NaOH 、氨水、柠檬酸、胶盆。

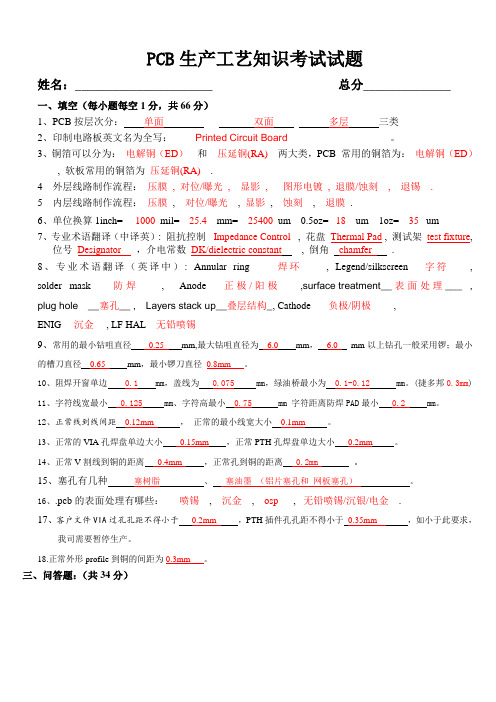

PCB生产工艺知识考试以及试题答案

PCB生产工艺知识考试试题姓名:______________________ 总分______________一、填空(每小题每空1分,共66分)1、PCB按层次分:单面双面多层三类2、印制电路板英文名为全写:____ Printed Circuit Board ____________________。

3、铜箔可以分为:_电解铜(ED)__和__压延铜(RA)__两大类,PCB 常用的铜箔为:_电解铜(ED)_, 软板常用的铜箔为_压延铜(RA)__.4 外层线路制作流程:_压膜_,_对位/曝光_,__显影_,___图形电镀_,_退膜/蚀刻__,__退锡__.5 内层线路制作流程:_压膜_,__对位/曝光__,_显影_,__蚀刻__,__退膜_.6、单位换算1inch= __1000_mil=__25.4__mm=__25400_um 0.5oz= _18__um 1oz=__35_ um7、专业术语翻译(中译英): 阻抗控制_ Impedance Control_ , 花盘Thermal Pad , 测试架test fixture,位号Designator ,介电常数DK/dielectric constant, 倒角chamfer .8、专业术语翻译(英译中): Annular ring ____焊环_____, Legend/silkscreen___字符___ ,solder mask____防焊___ , Anode___正极/阳极____,surface treatment__表面处理___ , plug hole __塞孔__ , Layers stack up__叠层结构_, Cathode ___负极/阴极____ ,ENIG __沉金__ , LF HAL__无铅喷锡__9、常用的最小钻咀直径0.25 mm,最大钻咀直径为 6.0mm, 6.0 mm以上钻孔一般采用锣;最小的槽刀直径0.65 mm,最小锣刀直径0.8mm 。

干膜制程技术介绍c

2.压膜的各参数:

板子预热温度控制在 50±5 ℃ 压辘温度控制在 105±15 ℃ 压辘压力控制在 5±1㎏f/c㎡ 压膜速度控制为: 1》.单PNL压膜速度控制在 1.1±0.5m/min 2》.成卷压膜速度控制在 1.3±0.2m/min 板出压辘的温度控制在40~65 ℃

1》.机械前处理方式 机械前处理方式有湿式磨布轮研磨,湿式火山灰研磨 (火山灰尼龙刷磨,喷砂研磨),皮带式研磨。 通常较普遍采用湿式磨布轮研磨,湿式火山灰研磨方 式。 湿式磨布轮研磨方式的管理: 研磨条件的管理是采用静止是磨痕宽度(8-12mm) 以及磨痕宽度的均匀性进行管理。 2》.化学研磨方式 化学研磨是使用微蚀剂进行化学清洗,也有采用酸 去除氧化层

湖北奕宏精密制造

干膜制程技术介绍

一.干膜制程工艺流程

前处理

光

压膜 (对位)曝 显影 蚀刻 退膜

二.前处理

1.目的:

前处理是以增强使感光干膜与基材表面的密着性,确 保高成品率生产高密度、高精度的印刷电路板为目的 的基材前处理工程. 2.前处理方式简介: 前处理的方法有机械方式和化学方式之区别,但两者 都是为了除去感光干膜与基材表面间的、对附着性起 阻碍作用的因数(氧化层、油脂类、基材表面的凹凸 以及异物)同时付兴基材表面以适当的粗糙度.

0.5oz铜厚的蚀刻速度控制在3.0±0.5m/min 1.0oz铜厚的蚀刻速度控制在2.5±0.5m/min

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工序名称:过程责任部门:

编 制:产品名称:

关 键 日 期:

审 核:

交叉功能小组:ME(唐培林)、QA (郑传洲、朱伟舟、钟星文)、PMC (徐霞)、PROD(曹兵、王友平)、PPC(巫强)、SE (梁林)、PE(徐超群)

PFMEA日期(编制):

SHENZHEN REN CHUANG YI ELECTRONIC CO., LTD.

深圳市仁创艺电子有限公司

潜在失效模式及后果分析(PFMEA)

线路板

退膜、蚀刻、退锡

ME、QA、PMC、PROD、PPC、SE、PE

唐培林

2007/4/28

工序名称:过程责任部门:

编 制:产品名称:

关 键 日 期:

审 核:

交叉功能小组:ME(唐培林)、QA (郑传洲、朱伟舟、钟星文)、PMC (徐霞)、PROD(曹兵、王友平)、PPC(巫强)、SE (梁林)、PE(徐超群)

PFMEA日期(编制):

退膜、蚀刻、退锡

膜.

2007/4/28

线路板

ME、QA、PMC、PROD、PPC、SE、PE

深圳市仁创艺电子有限公司

潜在失效模式及后果分析(PFMEA)

SHENZHEN REN CHUANG YI ELECTRONIC CO., LTD.

唐培林

工序名称:过程责任部门:

编 制:产品名称:

关 键 日 期:

审 核:

交叉功能小组:ME(唐培林)、QA (郑传洲、朱伟舟、钟星文)、PMC (徐霞)、PROD(曹兵、王友平)、PPC(巫强)、SE (梁林)、PE(徐超群)

PFMEA日期(编制):

潜在失效模式及后果分析(PFMEA)

(P)度

(D)

度

(O)求度(S)2007/4/28

式果 SHENZHEN REN CHUANG YI ELECTRONIC CO., LTD.

深圳市仁创艺电子有限公司

退膜、蚀刻、退锡

ME、QA、PMC、PROD、PPC、SE、PE

唐培林

线路板

别(C)(D)理完成日期

工序名称:过程责任部门:

编 制:产品名称:

关 键 日 期:

审 核:

探

严潜在失效模式及后果分析(PFMEA)

深圳市仁创艺电子有限公司

线路板

2007/4/28

退膜、蚀刻、退锡

ME、QA、PMC、PROD、PPC、SE、PE

唐培林

SHENZHEN REN CHUANG YI ELECTRONIC CO., LTD.

交叉功能小组:ME(唐培林)、QA (郑传洲、朱伟舟、钟星文)、PMC (徐霞)、PROD(曹兵、王友平)、PPC(巫

强)、SE (梁林)、PE(徐超群)PFMEA日期(编制):。