镁合金的强化处理方法研究

铝合金镁合金热处理工艺的比较研究

铝合金镁合金热处理工艺的比较研究铝合金和镁合金是现代工业中常见的金属材料,在汽车、航空、航天以及电子等领域都有广泛应用。

然而,这两种材料在使用过程中会遇到很多问题,例如强度不足、耐腐蚀性差等。

因此,需要进行热处理处理来改变这些材料的组织结构和性能特点。

本文将对铝合金和镁合金的热处理工艺进行比较研究,以探究哪种材料的热处理效果更好。

一、铝合金的热处理工艺铝合金是由铝、铜、锰、镁、硅等元素组成的合金,具有轻weight、高强度、高耐腐蚀性和良好的可加工性等特点。

铝合金通过热处理可以改善其强度和硬度,提高其耐腐蚀性和可加工性。

铝合金的热处理工艺包括固溶退火、时效处理和淬火等步骤:1.固溶退火:在480℃左右的温度下进行加热处理,使铝合金的固溶体中溶解其他元素,形成均匀的单相固溶体。

该过程可以增加铝合金的可加工性和塑性。

2.时效处理:在固溶退火后,将铝合金加热至100-200℃,使合金中的固溶体分解,形成脆性和硬度较高的质体。

该过程可以提高铝合金的强度和硬度。

3.淬火处理:在铝合金表面形成一层较硬的表面层,以提高铝合金的磨损耐用度。

二、镁合金的热处理工艺镁合金是由镁、铝、锌、锶、锗等元素组成的合金,具有轻weight、高比强度、高耐腐蚀性和良好的可加工性等特点。

镁合金也需要进行热处理来改变其组织结构和性能特点。

镁合金的热处理工艺一般包括固溶退火、时效处理、淬火和强化等步骤:1.固溶退火:在400-500℃的温度下进行加热处理,使镁合金中的固溶体达到均匀的状态。

2.时效处理:在固溶退火后,在100-250℃的温度下对镁合金进行时效处理,使镁合金中的固溶体分解,形成脆性和硬度较高的质体。

3.淬火:该步骤可使镁合金表面形成一层较硬的表面层,以提高其耐磨性。

4.强化:将镁合金固溶体中的氢、氧、氮等元素去除,使镁合金的组织结构更加致密,且具有良好的塑性和可加工性。

三、铝合金与镁合金热处理的比较1.机械性能比较铝合金的热处理可以大大提高其强度和硬度,但会降低其可塑性和韧性。

镁合金的强化机制

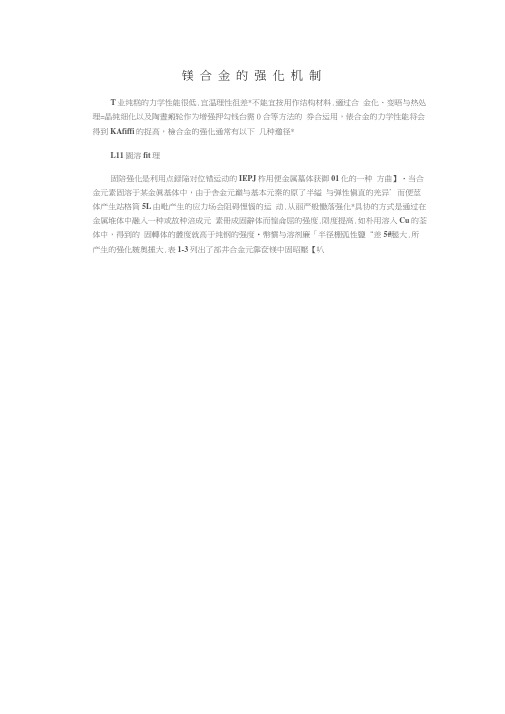

镁合金的强化机制T业纯糕的力学性能很低.宜温理性徂差*不能宜按用作结构材料.適过合金化、变晤与热处理=晶純细化以及陶晝瘢轮作为增强押勾钱台需0合等方法的券合运用,俵合金的力学性能将会得到KAfiffi的捉高,檢合金的强化通常有以下几种邀径*L11園溶fit理固陪强化是利用点録陥对位错运动的IEPJ柞用便金属墓体获御01化的一种方曲】・当合金元素固溶于某金眞基体中,由于舎金元巔与基本元秦的原了半縊与弹性愼直的羌异’而便莖体产生站格筒5L由毗产生的应力场会阻碍悝惱的运动.从丽严般慟落强化*具协的方式是通过在金属堆体中融入一种或故种涪成元素冊成固辭体而惶侖屈的强度.陨度提髙.如朴用溶入Cu的荃体中,得到的固轉体的叢度就高于纯钢的强度•幣慣与溶剂廉「半径棚弧性鹽“差5#腿大.所产生的强化皴奧捶大.表1-3列出了部井合金元靠奁镁中固昭壓【叭A IT样分合介尢素虚4中拘H)況zt*元素用溶度相系转交3处悼尔分《L%頂逼分数/%Ag 3.815,0共晶471Al11.812.7共晶437Cd100100八析■Gd 4.5323.69共晶54«Li17.0 5.5共品588Mn 1.022包晶652Nd13共品552Y 3.7512.5共晶565Zn 2.4 6.2共崩347Zr 1.0 3.3包晶65313.2第二相粒于强化页二相粒于强化可分为沉淀强化和弥散强化:沉淀强化即町效彊化•因获得第二相粒子的工艺不同,第二相粒子强化有不同的名称:①酒过相变热处理获得的,林为析出硬化、沉淀強化或时效强化:②通过粉末烧结或内氧化敬御的.称为號散强化㈢.冇时也不加区別的混称为分做强化或粒子张比.合金产生时效强化亦須满兀一•定条件.即合令元素在基体中的迥溶度下降而彼少.时效可强化的合金在a单相区长时何保温,可以使铸态合金中分称在詁界或胡内的第二相分解,合金元素原子分布于基体抽格,如果此时以较大的冷却速愷(如水冷)使合金冷却到室温,即可御到过饱和固溶体.过饱和固陷体在a十"两相区适当温度下进行长时间时效处理,过诲和固溶体将会分解成为a基体和沉淀郴"弥敢分布的沉淀相粒子阴碍位错运动从而提髙合金强度。

MgZnZrY合金固溶强化和第二相强化的理论和实验研究

MgZnZrY合金固溶强化和第二相强化的理论和实验研究一、本文概述本文旨在全面探讨MgZnZrY合金的固溶强化和第二相强化的理论与实验研究。

合金作为一种重要的工程材料,其性能优化和强化机制的研究一直是材料科学领域的重要课题。

MgZnZrY合金作为一种新型的轻质高强合金,具有优异的力学性能和良好的加工性能,因此在航空航天、汽车制造、电子封装等领域具有广泛的应用前景。

固溶强化和第二相强化是合金强化的两种主要机制。

固溶强化是指通过向基体中加入溶质原子,改变基体金属的晶格结构,从而提高合金的强度和硬度。

而第二相强化则是指在合金中形成具有特定形貌和分布的第二相粒子,通过粒子与基体之间的相互作用,增强合金的力学性能。

本文首先对MgZnZrY合金的固溶强化机制进行了深入的研究,分析了溶质原子在基体中的占位、扩散以及与基体原子的相互作用,探讨了其对合金力学性能的影响。

接着,本文重点研究了MgZnZrY合金中的第二相强化机制,包括第二相粒子的形成、长大、粗化过程及其对合金力学性能的影响。

为了验证理论分析的可靠性,本文设计并开展了一系列的实验研究。

通过熔炼、热处理、力学性能测试等手段,制备了不同成分和工艺参数的MgZnZrY合金样品,并对其进行了详细的组织和性能分析。

实验结果将为理论分析的验证提供有力的实验依据。

本文的研究成果将有助于深入理解MgZnZrY合金的强化机制,为合金的成分设计、工艺优化和性能提升提供理论指导和技术支持。

本文的研究方法和结果也可为其他轻质高强合金的研究提供有益的参考和借鉴。

二、MgZnZrY合金的固溶强化理论固溶强化是金属材料中一种重要的强化机制,主要通过溶质原子在基体中的溶解来实现。

在MgZnZrY合金中,固溶强化效应对于提高材料的力学性能和抗腐蚀性能具有显著作用。

MgZnZrY合金中,Zn、Zr和Y等元素作为溶质原子,可以在Mg 基体中形成固溶体。

这些溶质原子与Mg基体原子之间的尺寸差异和相互作用力,导致晶格畸变和位错运动受阻,从而增强了合金的强度和硬度。

镁合金表面处理方法的优化和改进

镁合金表面处理方法的优化和改进镁合金是一种具有轻质、高强度、高比刚度和较高的热导率等优点的金属材料。

它广泛应用于航空、汽车、电子、医疗和军工等领域。

然而,镁合金在实际应用中,由于其表面容易氧化、腐蚀和磨损等问题,其应用范围受到一定的限制。

因此,为了提高镁合金的表面性能,人们研究并发展了各种表面处理方法。

本文将对镁合金表面处理方法的优化和改进进行探讨。

一、化学处理方法化学处理是目前使用最广泛的一种表面处理方法。

其中,单位面积处理成本低、处理厚度易控制、成型成本低、处理速度快等特点使其在实际生产中得到广泛应用。

1.1 酸蚀处理酸蚀处理是指将镁合金表面暴露在稀酸性溶液中,以形成一层具有一定厚度、均匀、致密并表面平整的氧化膜。

氧化膜的厚度和性质取决于酸性溶液的成分、浸泡时间和处理温度等因素。

酸蚀处理可以提高镁合金表面的耐腐蚀性和耐磨性,并可以提高其表面美观度。

然而,酸蚀处理也存在一些缺点。

首先,如果酸性溶液中的浓度、处理温度、时间等因素不恰当,会导致镁合金表面粗糙、不规则、氧化膜薄和不致密等缺陷。

其次,氧化膜虽然可以保护镁合金表面免于腐蚀和磨损,但其本身也具有一定的脆性,易于剥离和破裂。

为了克服这些缺点,人们进行了一系列的研究。

例如,可以通过改变酸性溶液的成分、添加复合添加剂、控制温度等因素来改善氧化膜的性质。

此外,还可以将酸蚀处理与其他表面处理方法结合起来使用,以提高表面成品质量。

1.2 电解沉积处理电解沉积处理是利用电化学原理,在特定条件下,将金属离子沉积在镁合金表面上的一种表面处理方法。

该方法可以形成高质量的金属涂层,具有厚度均匀、致密、耐腐蚀和较高的硬度等优点。

电解沉积处理可以用于制备镀铬、镀镍、镀锌、镀铜等多种涂层。

尽管电解沉积处理具有许多优点,但其存在一些缺点。

首先,处理过程的费用较高,因为需要使用大量的电能和金属离子等。

其次,在实际生产中,如果沉积条件不当,容易造成涂层的不均匀、太薄或太厚等缺陷。

镁合金形变强化

镁合金塑性成形技术应用实例

1.汽车支架结构较为复杂,性能要求高,属非对称 组合零件。在分析该类复杂零件挤压金属流动特 点的基础上,研究开发了不等厚坯料、挤压坯料 偏置、挤压凹模侧向孔销等方法,以协调挤压时 金属的流动,实现该类零件挤压多向流动控制成 形。 2.针对带筋板复杂框架类零件的形状特点及金属流 动规律,在计算机模拟的基础上,优化成形工艺 及模具结构,提出分流成形和精度控制理论及相 应的模具结构,降低挤压力并提高产品精度,实 现了散热框架的成形。

AZ80合金(T5)试样抗拉强度与变形程度、变形温度 的关系,在试验条件及范围内,AZ80镁合金在不同 强化机制不同程度作用下,力学性能得到不同程度 的改善,抗拉强度最大可提高1倍以上(由铸态 140MPa左右达到280~320MPa)。镁合金力学性能 的改善,为其作为承载或受力结构件的应用提供了 可能。可见镁合金形变强化与成形相结合是有效提 高比强度和塑性的有效途径。

镁合金形变强化研究与及应用

镁合金形变强化-塑性变形对力学性能的影响

镁合金的热塑性变形会产生动态再结晶,从而产 生晶粒细化。这样给镁合金带来了更好的可塑性和 变形后更优良的力学性能. 在两相区(200-300℃)变形,动态再结晶不充分, 但第二相直接变形细化的强化效果明显,AZ80合金 (T5态)抗拉强度随变形量基本呈线性增大;在单相区 (350---400℃)内变形,变形量达到一定程度后,充分 发生了动态再结晶,但对时效(T5)第二相析出影响不 大,以细晶强化为主,变形量对抗拉强度的影响趋 于平缓。

ቤተ መጻሕፍቲ ባይዱ

塑性变形强韧化机制 1.塑性加工过程会产生相应的织构,如挤压织构或轧制 织构,低温下变形时还会保留部分形变强化效果。 2.塑性变形可消除镁合金铸锭组织中的缩松、缩孔等缺 陷,组织发生显著细化。AZ31合金变形前后组织, 通过AZ31合金多次等温压缩变形,可显著地细化晶 粒,可由原始铸态的约100 u m减少到约3u m。变形 条件下,镁合金内部易形成交错变形带,有利于组 织细化,形变诱导晶粒细化是主要的晶粒细化机制。 此外变形温度是保证合金性能的关键所在。随变形 温度的升高,强化效果减弱,成形构件的性能下降。

镁合金固溶强化和时效强化的意义

镁合金固溶强化和时效强化的意义镁合金是一种重要的结构材料,具有低密度、高比强度和良好的加工性能等优点。

然而,纯镁具有较低的强度和较差的耐腐蚀性,限制了其在实际应用中的推广和应用。

为了改善镁合金的性能,人们发展出了固溶强化和时效强化等方法。

固溶强化是通过将合金元素溶解在镁基体中,形成固溶体,从而提高合金的强度和硬度。

固溶强化的主要目的是通过增加固溶体中的合金元素的含量,形成固溶体溶解度限度内的固溶体,使合金中的固溶体相变得更加均匀。

固溶强化可以通过合金化元素的选择和添加方式来实现。

固溶强化的意义在于,通过增加固溶体中的合金元素含量,可以提高合金的强度和硬度,从而改善合金的力学性能。

此外,固溶强化还可以提高合金的耐腐蚀性和耐磨性,延长合金的使用寿命。

固溶强化可以广泛应用于航空航天、汽车制造、电子设备等领域。

时效强化是在固溶处理后,通过固溶体的再结晶和析出过程,使合金中形成弥散的析出相,从而提高合金的强度和硬度。

时效强化的主要目的是通过合金中的析出相的形成和分布来改善合金的力学性能。

时效强化可以通过合金的热处理和冷却过程来实现。

时效强化的意义在于,通过合金中的析出相的形成和分布,可以提高合金的强度和硬度,从而改善合金的力学性能。

此外,时效强化还可以提高合金的耐腐蚀性和耐磨性,延长合金的使用寿命。

时效强化可以广泛应用于航空航天、汽车制造、电子设备等领域。

固溶强化和时效强化是镁合金强化的两种常用方法,它们可以单独使用,也可以组合使用。

固溶强化和时效强化的组合使用可以进一步提高合金的强度和硬度,改善合金的力学性能。

固溶强化和时效强化还可以通过调整合金的成分和处理工艺来实现,进一步提高合金的性能。

固溶强化和时效强化是改善镁合金性能的重要方法。

通过固溶强化和时效强化,可以提高镁合金的强度、硬度、耐腐蚀性和耐磨性,延长合金的使用寿命。

固溶强化和时效强化可以单独应用,也可以组合使用,通过调整合金的成分和处理工艺,进一步提高合金的性能。

镁合金的强韧化研究新进展

I 行业发展 ndustry development

李士杰

(华北理工大学以升创新教育基地,河北 唐山 063210)

摘 要 :镁合金是商业金属工程材料中最轻的,也可作为现代理想的结构材料使用,在电子技术通信和航空航天等领域有着非

常广泛的应用前景。因此,为了更好地扩展镁合金的应用领域,有必要提高镁合金的综合性质。本文主要介绍了变形镁合金的

镁合金的晶体结构是密排六方,这也是影响镁合金性能的 重要因素。目前,镁合金根据合金化元素主要形成了添加 Zn 的 AZ 系列、添加 Mn 的 AM 系列、添加 RE 的 AE 系列、添加 Zn 和 Zr 的 ZK 系列等。以传统的三种强化方式(细晶强化、固溶强化 以及析出强化等)为基础,逐步形成添加合金元素、优化热处理 工艺、细化晶粒等手段来提高镁合金的综合力学性能。以下主要 对镁合金的强韧化方式进行阐述。

1 镁合金的细晶强化

镁合金和大部分结构金属材料类似,可以通过细化晶粒尺

寸来提高镁合金的力学性能。镁合金的屈服强度与晶粒尺寸的

关系可用著名的霍尔 - 公式表示 :σ=s

σ0

+

−1

Kd 2

,式中

:

代表单

晶屈服强度,d 代表平均晶粒尺寸,K 代表霍尔 - 佩奇系数,只

与材料种类有关。对于镁合金,K 的取值一般在 280 至 320 之间, 比铝合金的 K 值(68MPa·m 左右)大得多 [2]。由此可见细晶强

快速凝固镁合金产品通常是合金粉末,必须通过后续工艺 的加工才能得到大块的结构材料。想要更好的保留原有的组织 特征,需要进一步优化后续加工工艺。快速凝固技术还需要进一

Copyright©博看网 . All Rights Reserved.

镁合金力学性能强化的几种途径

镁合金力学性能强化的几种途径摘要对近几年镁合金力学性能强化的研究进行了总结,主要途径归纳为三个方面,一是热处理,二是合金化,三是加工工艺。

关键词:镁合金力学性能热处理合金化加工工艺镁及镁合金是目前最轻的金属结构材料,具有密度低、比强度和比刚度高的特点,而且还具有优良的阻尼性能、较好的尺寸稳定性和机械加工性能及较低的铸造成本。

广泛应用于航空航天、汽车和电子等行业。

但是,镁合金密排六方的晶体结构及较少的滑移系决定了其塑性变形能力较差,所以应该用一些方法来提高其力学性能,本文就近几年镁合金力学性能方面的研究进行总结,并提出建议。

1 镁及其合金的力学性能镁是一种二价的碱金属元素,属于密排六方晶系,这种密排六方结构使之在力学和物理性能方面表现出强烈的各向异性。

纯镁象其他纯金属一样,表现出相对低的强度。

其弹性模量E=45GPa,切变模量K=17GPa,比弹性模量E/ρ=25GPa。

因此必须用其他元素进行合金化以获得所需要的性能。

目前主合金元素是Al、Zn 和Re等,这些合金元素使镁合金得到不同程度的强化。

变形镁合金主要通过热变形和冷变形来提高强度。

热处理是提高镁合金力学性能的重要途径。

另外其他一些工艺或处理也能有效提高镁合金的力学性能,如颗粒增强复合材料、半固态铸造和熔体热速处理、表面处理等。

2强化途径2.1 热处理2.1.1铸造镁合金的热处理铸造镁合金的室温和高温力学性能强化途径有固溶处理和失效处理[1]。

对某高锌镁合金Mg-Zn-Al-RE进行热处理[2],固溶处理温度340℃,保护剂为硫铁矿石,保温时间20 h,热水淬火,淬火介质采用70~75℃热水;时效处理温度180℃,保温时间10 h,出炉空冷。

经固溶及时效处理后,合金的相成分主要为α-Mg,还有含微量稀土的其它固溶强化三元相。

其中比较典型的固溶强化相有Ф相Al2Mg5Zn2和τ相Mg32(Al,Zn)49。

这些强化相的弥散存在可以提高基体的力学性能[3]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2012年1月内蒙古科技与经济Januar y2012 第1期总第251期Inner M o ngo lia Science T echnolo gy&Economy N o.1T o tal N o.251镁合金的强化处理方法研究X

丁亚茹,韩建民

(北京交通大学,北京 100080)

摘 要:研究了镁合金的强化处理方法。

不同元素对镁的影响不同,通过加入不同的元素得到不同性能的镁合金;有些合金元素加入后形成固溶体,起到固溶强化。

有些元素可析出第二相,起到第二相强化作用。

关键词:镁合金;固溶强化;第二相强化

中图分类号:T G166.4 文献标识码:A 文章编号:1007—6921(2012)01—0101—02

工业纯镁强度很低,不能满足在结构材料使用时的性能要求,那么,就要通过一些方法来提高镁的性能。

其中,最常用的手段是可以通过合金元素的加入,起到固溶强化和析出强化来提高镁的性能。

1 合金元素的固溶强化

合金元素的固溶强化是指将镁基体中溶入合金化元素,所添加的合金元素原子替换晶格点阵上的镁原子,形成固溶体,引起晶格畸变使镁金属强化。

形成固溶体的基本条件:原子半径和镁相差小于15%,Li、Al、T i、Cr、Zn、Ge、Z r、Nb、Mo、P d、Ag、Cd、In、Sn、Sb、T e、Nd、W、Re、P t、Au、Hg、P b及Bi 等元素皆可与镁形成固溶体。

形成无限固溶体的条件:原子半径和镁相差小于15%、与镁具有相同的原子价、与镁的晶体结构相似,Cd和Z n可与镁元素形成无限固溶体[2]。

合金元素原子可以阻碍镁原子的自扩散,使镁合金的弹性模量增大,镁合金的熔点也随之增大,镁的抗蠕变性能升高。

2 合金元素的析出强化

位错和第二相交互作用形成第二相强化,一般情况下第二相强化比固溶强化效果更加显著。

第二相强化可分为析出强化和弥散强化。

析出强化是通过相变热处理获得的,也称沉淀强化;弥散强化是通过粉末烧结获得的。

2.1 析出强化[3]

析出强化是金属在过饱和固溶体中溶质原子产生偏聚,由之脱溶出微粒弥散分布于基体中而产生的一种强化。

析出相阻碍了位错的滑移与运动,滑移位错间也可相互作用,阻碍彼此相对运动,从而提高了屈服强度。

析出相还必须具有合适的尺寸、形状及物理性质,同时,与集基体间的界面性质也是关键因素。

镁合金加入合金元素后会析出第二相,阻碍位错的滑移与运动,滑移位错间也可相互作用,阻碍彼此相对运动,从而提高了屈服强度。

起到析出强化作用的合金元素需要满足的条件:¹高温下,合金化元素具有足够大的固溶度,且其固溶度随着温度的降低而减小。

这样,随着温度的降低,才可逐渐析出第二相;º在基体中的合金化元素扩散速度不宜太快,这样可以减少位错的攀移;»镁的含量在析出相中所占比例足够大。

在析出第二相时,镁元素析出的较多,合金用量降低。

2.2 弥散强化[4]

弥散强化的强化机制和析出强化相似,也是析出第二相,阻碍位错的滑移和攀升。

析出强化的第二相是在固相中析出的,而弥散强化的析出相颗粒是在合金凝固过程中产生的,即从液相中析出。

这些弥散强化相熔点高,且不溶于基体,具有优良的热力学稳定性。

在室温下,位错滑移受到弥散析出的颗粒相阻碍,将合金的性能提高;在高温下,析出相逐渐变得软化粗大,这就导致其失去了部分强化效果,却依然能阻止位错的移动,使合金依然具有较高的力学性能。

3 不同合金元素的强化作用[5]

3.1 铝元素

铝在固态镁合金中的溶解度较大,最大的固溶度可达到12.7%。

温度改变时,铝的固溶度会随之改变,温度越低,固溶度越小,达到室温后,其固溶度只有2.0%左右。

合金加入铝元素后,其可铸造性得以改善,进而铸件的强度得以提高。

但是,晶界上析出了Mg17Al12,使合金的抗蠕变性能降低。

特别是AZ91合金中Mg17A l12的析出量很高。

铸造镁合金中,铝含量达到7%~9%。

而变形镁合金中,铝含量一般可以控制在3%~5%。

铝含量越高,耐腐蚀性越好,但应力腐蚀敏感性而增大。

3.2 锌元素

・

101

・

X收稿日期:2011-11-28

作者简介:丁亚茹(1981-),女,内蒙古呼和浩特市,主要从事铝电解生产、氧化铝溶出等方面的研究。

总第251期 内蒙古科技与经济

锌在镁合金的固溶度约为6.2%,随着温度的降低固溶度会显著减小。

锌元素的加入可以提高铸件的抗蠕变性,但锌含量大于2.5%时会使镁合金的防腐性能降低。

所以,一般控制锌含量在2%以下,能提高应力腐蚀的敏感性和疲劳极限。

3.3 锰元素

在镁合金中的极限溶解度为3.4%。

在镁合金中加入锰对合金的力学性能影响不大,但降低塑性,在镁合金中加入1%~2.5%锰的主要目的是提高合金的抗应力腐蚀倾向,从而提高耐腐蚀性能和改善合金的焊接性能,锰略微提高合金的熔点,在含铝的镁合金中可形成Mg FeM n化合物,可以提高镁合金的耐热性。

由于冶炼过程中通常带入较多的Fe,通常有意加入一定的合金元素M n来去除F e。

所以M n在合金中有两类作用:¹作为合金元素,可以提高镁合金的韧性,如AM60,在此类合金中M n含量较高;º形成中间相AlM n和AlM nF e,在此类合金中M n含量较低。

迄今为止,镁合金中含A lMn相的结构还不清楚。

M n与Al结合形成中间相:AlM n、Al3M n、Al4M n、Al6M n或Al8M n5。

3.4 硅

在晶界处可产生细小的、弥散的析出相M g2Si, M g2Si具有面心立方晶体结构,熔点和硬度较高,使压铸件的热稳定性能和抗蠕变性能提高。

但在铝含量较低时,共晶M g2Si相易呈汉字型,这时合金的强度和塑性降低很多。

3.5 钙

钙与镁可形成具有六方结构的高熔点Mg2Ca 相,可细化组织,提高抗蠕变性能且降低成本。

Ca含量不宜过高,一旦超过1%时,易产生热裂倾向。

3.6 锆

锆是种高熔点金属,具有较强的固溶强化作用。

Z r与Mg具有相同的晶体结构,其在镁中的溶解度为3.8%,在液态Mg-Zr合金凝固时,析出(-Z r,起到非自发形核核心,可细化晶粒。

在镁合金中锆的含量为0.5%~0.8%,其细化晶粒效果最好。

镁合金中的金属元素可以通过以上几种强化方法提高材料的力学性能,而不同的合金元素由于其与镁原子半径和结构的不同,其影响方式也不同。

[参考文献]

[1] ASM.Int er nat ional Mag nesiumand

M agnesium All oy[M].OH:M et al

P ark.1999.

[2] 余琨,黎文献,王日出.变形镁合金的开发及应

用[J].中国有色金属报,2003,(4):279~280.

[3] 黎文献.镁及镁合金[M].长沙:中南大学出版

社,2005.

[4] W H Rot hery,G V Rayno r.T he St ruct ure of

M et alsand Alloy s[M].L ondon:Instit ute of

M et als,1962.

[5] M M ichael,Av edesian.H Baken A S M

Specialit y M ag Deslumand

M agnesium alloys Hand book[M].OHIO

ASM Internat io nal Mat erials Park,1999. [6] L S Darken,R W Gurry.P hy sical Chemistr y

of M et alsr[M].New York:M cGraw Hill,

1953.

・

102・。