齿轮泵性能测试试验台的研究

齿轮泵性能测试试验台的转速闭环控制方法研究

制 性 能 . 笔 者 用 此 方 式 来 实 现 对 齿 轮 泵 转 速 的 精 确 控

制。

试验 、 容积 效 率试验 等 , 其 中 对 于 齿 轮 泵 转 速 的 测 量 需

要达 ̄ U - , - 1 %要 求 ( B级 精 度 ) 。某 企 业 根 据 其 产 品 特 点 ,

中图 分 类 号 : T H 3 2 5

文 献标 识 码 : A

文章编号 : 1 0 0 0 — 4 9 9 8 ( 2 0 1 5 ) 0 6 — 0 0 9 0 — 0 3 验 ” 各 阶 段 齿 轮 泵 的设 定 转 速 不 同 ,若 转 速 控 制 不 准 确 . 将 导致 “ 跑合 试 验 ” 所 测 量 的流 量 与 在该 阶段 设定

齿 轮 泵 性 能测 试 试 验 台 的转 速 闭环 控 制 方 法研 究

口 高施琛 口 吕永福 口 冯 浩

上海

口

邢科礼

上 海 大 学 机 电 工 程 与 自动 化学 院

2 0 0 0 7 2

摘

要 : 介 绍 了在 电磁 干 扰 环 境 中齿 轮 泵性 能 测试 试验 台的 转 速 控 制 方 法 , 即 通 过 综 合 使 用硬 件 与 软 件 对 数 据 采 集

计 的参考 流量 , 作 为对 齿轮 泵性 能判 定 的补充 标准 。 因

此 对 齿 轮 泵 出 厂 性 能 测 试 项 目进 行 了 补 充 ,开 发 了 一

套 齿轮 泵 出厂性 能测 试试 验 台 。 在标准 规定 的“ 排 量 试 验” 之前 新增 了“ 跑合 试验 ” 项 目, 将 最 低 转 速 至 额 定 转

关于油泵性能测试的优秀报告范文推荐_油泵性能测试实验报告

关于油泵性能测试的优秀报告范文推荐_油泵性能测试实验报告油泵性能测试实验报告一一:实验目的;1,掌握齿轮泵的结构特点,加深理解其工作原理。

掌握中、高压齿轮泵的异同;2,弄清齿轮泵密封容积的形成及其大小变化的方式;3,了解为解决困油,径向力不平衡,轴向泄油三大问题。

提高齿轮泵性能在结构上所采取的措施。

二:拆装要点;1,正确选取拆装工具和量具;2,拆卸程序是否正确;3,所使用的工艺方法是否得当,是否符合技能规范;4,能够正确的对零件进行外部检查;5,拆装完毕后工具的整理是否符合规范;6,测量数据分析和结论是否正确;三:实验设备与条件;齿轮泵型号:cb--b型齿轮泵;内六角扳手,活动扳手,螺丝刀等;四:齿轮泵组成原理;齿轮泵具有结构简单,体积小,重量轻,工作可靠,制造容易、成本低以及对液压油的污染不太敏感,维护与修理方便等优点,因此已广泛地用在压力不高的液压系统中。

齿轮泵的缺点是漏油较多,轴承上载荷大,因而压力较低,流量脉动和压力脉动较大,噪音高,并只能作定量泵使用,故使用范围受到一定限制,齿轮泵在结构上采取措施后可以达到较高的工作压力。

cb型齿轮泵在我国自行设计制造的产品,为了适应高压系统的需要,在结构上稍加改进(采用了浮动轴套结构即可用齿轮端面间隙自动补偿装置),可使油泵的额定压力达到10~16mpa,容积效率不低于。

cb型齿轮油泵在结构上考虑并较好地解决了轴向间隙、径向压力不平衡、困油问题等。

型号:cb---b型齿轮泵。

1.工作原理:当齿轮泵右侧的主动齿轮按顺时针方向旋转时,轮齿退出齿间啮合,使密封容积增大,形成局部真空,这时油箱中的油液在外界大气压的作用下,经吸油管路、吸油腔进入齿间。

随着齿轮的旋转,吸入齿间的油液被带到另一侧,进入压油腔。

当轮齿进入啮合时,密封容积逐渐减小,齿轮齿间部分的油液被挤出,形成了齿轮泵的压油过程。

齿轮啮合时齿向接触线把吸油腔和压油腔分开,起配油作用。

当齿轮泵的主动齿轮由电动机带动不断旋转时,轮齿脱开啮合的一侧,由于密封容积变大则不断从油箱吸油,使齿轮进入啮合的一侧,由于密封容积减小则不断地排油。

喷油泵实验台实验报告(3篇)

第1篇一、实验目的1. 熟悉喷油泵实验台的结构和工作原理。

2. 掌握喷油泵性能测试的方法和步骤。

3. 分析喷油泵在不同工况下的性能变化。

4. 评估喷油泵的性能指标,为实际应用提供参考。

二、实验原理喷油泵是内燃机中关键部件之一,其作用是将柴油高压喷射到燃烧室内,实现燃油的充分燃烧。

喷油泵实验台主要用于测定和调整喷油泵的性能,包括喷油压力、喷油量、喷油规律等。

实验原理基于流体力学和内燃机原理,通过测量喷油泵在不同工况下的输出参数,分析其性能。

三、实验设备1. 喷油泵实验台2. 喷油泵3. 压力传感器4. 流量计5. 计时器6. 数据采集系统7. 计算机及相应软件四、实验步骤1. 实验台搭建:根据实验要求,搭建喷油泵实验台,确保各部件连接正确,工作正常。

2. 喷油泵安装:将待测喷油泵安装到实验台上,调整喷油泵与传动装置的连接,确保喷油泵能够正常运转。

3. 数据采集:开启数据采集系统,设置采集参数,包括喷油压力、喷油量、转速等。

启动实验台,开始采集数据。

4. 工况调整:根据实验要求,调整喷油泵的工况,如转速、供油量等,观察并记录各工况下的喷油压力、喷油量等参数。

5. 数据分析:对采集到的数据进行处理和分析,绘制喷油压力、喷油量与转速的关系曲线,分析喷油泵在不同工况下的性能变化。

6. 实验结果评估:根据实验结果,评估喷油泵的性能指标,如喷油压力、喷油量、喷油规律等,并与标准性能指标进行对比。

五、实验结果与分析1. 喷油压力:实验结果显示,喷油泵在不同转速下的喷油压力均满足设计要求,且随着转速的增加,喷油压力呈线性增长。

2. 喷油量:实验结果显示,喷油泵在不同转速下的喷油量满足设计要求,且随着转速的增加,喷油量呈线性增长。

3. 喷油规律:实验结果显示,喷油泵的喷油规律基本符合设计要求,喷油开始时间、喷油持续时间等参数均满足设计要求。

4. 性能评估:根据实验结果,评估喷油泵的性能指标,如喷油压力、喷油量、喷油规律等,均满足设计要求,表明该喷油泵性能良好。

基于LabVIEW的齿轮泵性能测试与分析

图 3是 液压 泵试 验 台 的信 号 采集 数 据 流 程 图 , 信 号通 过 传感 器 、 次 仪 表 、 C 1L采 集 卡 、 算 机 完 二 Pf 1 计 成 。传 感器 的信 号在 二 次 仪 表 处 分 为两 路 , 中一 路 其 接 人 二 次 仪 表 , 行 采 集 的 参 数 显 示 ; 路 经 过 进 一 P I7 1 人 计 算 机 , 感 器 采 集 的 信 号 是 4~2 C11L接 传 0 m 经过 二次 仪 表 变 送 成 采 集 卡 P I7 1 A, C 11L能 接 受 的

即可 。

信号引入方式 : 如果信号源连有参考地 , 而采集卡 的地 和信 号源 的地 不是 同一 个 地 , 采集 板 卡 的 地端 则

和信 号源 的地 端之 间会 存 在 电压差 , 这个 电压 差 会 随

图 2 试 验 流 程 图

信号 源输 入到 输人 端 , 个 电压 差就 是 共 模 干扰 。 为 这 了避 免共 模 干 扰 , 以将 信 号 地 连 到 低 电压 输 入 端 。 可 差分 连接 方 法 : 般 来 说 A0为 差 分 输 入 通 道 正 端 , 一 1 A 8为差 分 输 入 通 道 正 端 , 么 AO A 8就 组 成 一 个 I 那 I I / 差分 通道 , 以此 类推 A 1A 组 成一个 差分 通道 。 I/ N

试验 台软件 操作 界 面 如 图 4所 示 , 上 行是 1个 最 温度 表 , 余 5个 分 别 是 大 流 量 、 流量 、 压 力 、 其 小 主 扭 矩、 速 ; 转 泵参数 栏 里显 示 泵 的额 定 参 数 , 括 产 品型 包 号 、 品编 号 、 试 编 号 、 产 测 泵额 定 压 力 、 额定 流量 、 泵 泵

油泵试验台液压系统的排气方案改进

验 台的调试与排气的工作 , 分析 了空气在闭式液压 系 统 中存 在 的形式 、 特 征 以及 排 气难 的原 因 , 提 出 了改进

试 验 台 的液压 系统 是 由柱 塞泵 测 试 系 统 、 齿 轮 泵 测试 系统 和斜盘 扭矩 测试 系统 等组成 。如 图 1 右 侧所

示, A— B之 间液 压 回路 是 柱塞泵 测试 系统 , 改 变柱 塞泵 的斜 盘角度 值或 调整 液压 螺旋 开关 1 2 、 2 0即可检 测 出

小, 则 油 气 分 离效 果 越 好 。

关键词: 液 压 系统故 障 ; 闭式 系统 ; 油 气分 离器 ; 排 气措施 中图分 类号 : T H 1 3 7 ; T H1 3 8 文 献标 志码 : B 文章编 号 : 1 0 0 0 - 4 8 5 8 ( 2 0 1 3 ) 1 0 - - 0 0 9 9 - 0 4

相连 。

[ 4 、 5 ] 采用合理设计油箱结构 , 增设各种排气 阀等措 施 排 出混 在油液 中的空气 。这 些方 法 以开式 液压 系统 ( 带有 与大 气相通 的油箱 ) 为 例研 究 排 气 问题 , 在本 试

验 台设 计 中也采 用 了一 些 类 似 措 施 , 但 实 践 证 明对 开

原因, 在 液压 系统 中设计 了油气分 离回路 , 增 添 了分 离器 。油 气分 离器可将 流动 液体 中的浸 入式 空 气转化 为

自由式 空气 , 再 由油气分 离回路 进一 步 分 离、 排 出, 最终 实现 了较 好的油 气分 离效 果 。通过 试验表 明 , 闭式液

压 系统 的排 气不能 简单采 用 开式 液压 系统 的排 气措 施 , 必 须设置 油 气分 离器 。分 离器容积 越 大 , 出 口背压越

机油泵出厂检验试验台测试系统

机油泵出厂检验试验台测试系统摘要机油泵的作用是使机油压力升高并保持一定的油压,向各摩擦表面强制供油,使内燃机得到可靠的润滑。

机油泵性能的好坏直接影响发动机的性能。

为了更好地控制机油泵的制造质量,需要研制开发机油泵出厂检验试验台测试系统。

本测试系统是基于虚拟仪器的测试系统,在LabVIEW平台上开发的试验台,能够对流量、扭矩、温度、压力、转速等重要参数进行全面测试,测试过程实现自动控制,测试数据用数据库进行管理,测试台能够在机油泵生产线上轮班制连续作业的情况下长期稳定可靠的完成高精度的测试工作,保证了能够完成对一台机油泵出厂检验的全部过程。

关键词:机油泵实验台虚拟仪器测试系统Test System of Oil Pump Factory V erifyingPlatformAbstractThe role of oil pump is to increased pressure on maintaining a certain oil pressure, friction forced to the surface oil, and it can forced to offer oil to the friction surface, Internal combustion engine can be reliable lubrication.Oil Pump performance will have a direct impact on the performance of the engine. In order to better control the quality of the manufacture of fuel pumps, the oil pump factory test-bed has been developed.This article is based on the hypothesized instrument technology test system.The test-bed which developped in LabVIEW environment can measure the important parameters such as flux, temperature, pressure, speed and torque etc. The process of test be autocontroled and test data be managed in database. The test-bed can run in oil pump production line that continuous work shift stably and accurately for long. It can complete the whole process to inspect an oil pump.Keywords:oil pump; test-bed; virtual instrument; test system液压挖掘机动臂强度测试系统摘要以单片机AT89S51为核心的液压挖掘机动臂强度测试系统。

齿轮泵实验方案

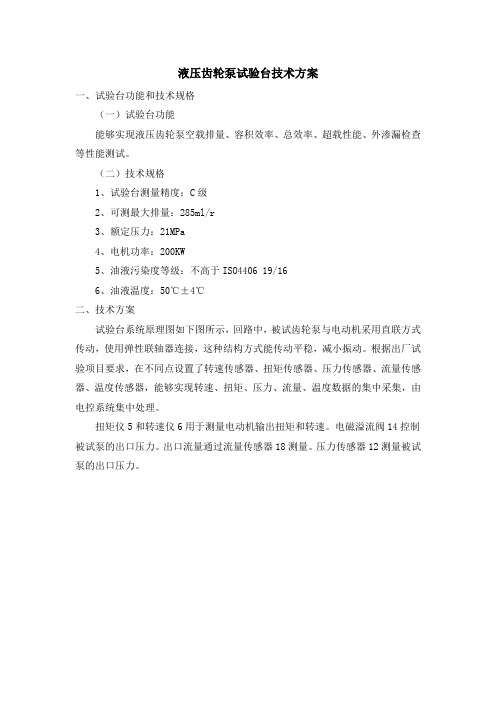

液压齿轮泵试验台技术方案一、试验台功能和技术规格(一)试验台功能能够实现液压齿轮泵空载排量、容积效率、总效率、超载性能、外渗漏检查等性能测试。

(二)技术规格1、试验台测量精度:C级2、可测最大排量:285ml/r3、额定压力:21MPa4、电机功率:200KW5、油液污染度等级:不高于ISO4406 19/166、油液温度:50℃±4℃二、技术方案试验台系统原理图如下图所示,回路中,被试齿轮泵与电动机采用直联方式传动,使用弹性联轴器连接,这种结构方式能传动平稳,减小振动。

根据出厂试验项目要求,在不同点设置了转速传感器、扭矩传感器、压力传感器、流量传感器、温度传感器,能够实现转速、扭矩、压力、流量、温度数据的集中采集,由电控系统集中处理。

扭矩仪5和转速仪6用于测量电动机输出扭矩和转速。

电磁溢流阀14控制被试泵的出口压力。

出口流量通过流量传感器18测量。

压力传感器12测量被试泵的出口压力。

1—过滤器;2—蝶阀;3、8—高压软管;4—被试泵;5—扭矩仪;6—转速仪;7—电动机;9—单向阀;10—磁性网式过滤器;11、16—压力表开关;12、17—压力传感器;13—精过滤器;14—溢流阀;15—换向阀;18—流量传感器;19—球阀;20—温度传感器三、试验项目和方法1、排量试验在额定转速、空载压力下,测量排量2、容积效率试验在额定转速、额定压力下,测量容积效率3、总效率试验在额定转速、额定压力下,测量总效率4、超载性能试验在额定转速和下列压力之一的工况下进行试验:(1)、125%的额定压力(当额定压力<20MPa时)连续运转1min以上(2)、最高压力或125%的额定压力(当额定压力≥20MPa时)连续运转1min 以上5、外渗漏检查在上述试验全过程中,检查各部位渗漏情况四、性能要求空载排量应在公称排量的95%-110%范围内。

在额定工况下,油温为50℃时,容积效率和总效率应符合下表规定。

超载条件下,齿轮泵应能够短时间正常工作。

油泵性能试验台设计方案

润滑齿轮泵性能试验台设计方案拟定:唐田审核:批准:二O一O年十月二十日1试验台总体设计方案润滑齿轮泵性能试验台是用于测试以输出润滑油的齿轮泵(包括转子泵)总成综合性能的一种专用测试设备; 试验时,被试齿轮泵通过连接装置安装在试验台上,进油口通过滤油器沉浸在油箱润滑油内, 出油口经试验台及管路(包括几种测量仪器)再回油箱形成流体回路,由计算机控制电机驱动齿轮泵旋转形成压力油,通过设在出油管路的压力传感器,温度传感器, 流量传感器及驱动装置上的转速扭矩传感器对压力,温度,流量,转速,输入扭矩进行测量, 出油口经阀门调节润滑油的压力, 通过数据的采集和处理由计算机对转速和流量进行调节控制,同时对加热系统进行加温(自然冷却)并进行适时控制,实现齿轮泵性能试验自动化。

2.试验台硬件布置试验台硬件系统布置方框图如下图所示:开式试验回路原理图1.驱动电机,2.扭矩-转速传感器,3.被试泵,4.压力传感器,5.10.温度传感器,6.调节阀,7.换向阀,8.流量传感器,9.溢流阀,11.压力传感器(真空度),12.滤油器,13. 油箱,14.加热器2.1主要零部件选配⑴机械零部件(试验台机架,机座,联轴器,传动轴)⑵变频电机及变频器:转速范围: 50-4500r/min变频电机:YVP90L-4 1.5kw,电流:3.7A,同步转速1500r/min,变频器: VF80-3022, 输出: 2.2kw ,5A, 0.5-150HZ.⑶.扭矩测速传感器:3N338型-5A, DC±12V,0-2.5N.m,转速范围: 50-4500r/min,精度±1%⑷压力传感器: JYB,0-1Mpa精度±0.5%,温度范围-25℃∽150℃⑸温度传感器: JWB-P23,DC24V,温度范围-25℃∽140℃,精度±1℃,⑹流量传感器: LWGY-A-10, DC24V,0-10L/min,精度±1%,⑺加热器:3kw⑻液压元件(节流阀,换向阀,溢流阀,滤油器,系统管路,)⑼.油箱:3箱组成(1热油箱,2冷油箱),⑽.电气线路零部件⑾.PCL数据采集处理系统,⑿.计算机控制显示系统(主显-1G)⒀.设备控制处理系统(CPU-P4,内存-512M,硬盘-40G,外接键盘鼠标,USB接口,打印机)2.2试验装置测量范围及测量精度3.电气系统电气系统结构组成如下图所示:3.1系统软件选择要求任何数据采集及控制系统都要软件的配合,软件影响了系统的启动时间,自身的执行效率,应用的适用型修改的难易程度. 系统软件选择要求:⑴包含所需要用来构建并执行应用的所有组件.⑵对硬件的完全支持.⑶需求改变时能够作出相应改变.⑷易于使用.⑸能够提供配合开发风格的用户界面.系统编程采用驱动程序编程技术3.1.1驱动软件:驱动软件支持Windows98/NT/ME/NT2000/XP平台,DLL驱动计算机和数据采集控制之间的通信,其功能强大,易于扩展,可自由与数据采集控制硬件结合.初始化配置软硬件,添加数据采集卡,设定其位置及属性,即可监控当前数据采集卡的信号状态.3.1.2软件包:界面设计及系统控制选用的软件包能够方便地构造适应自己需要的”数据采集系统”, 易于使用,拥有丰富的工具箱,图库和操作向导,可节约大量时间,提高系统性能.软件包的组成:工程管理器, 工程浏览器,画面运行系统,信息窗口.3.1.3 系统功能模块⑴初始化模块: 硬件初始化,软件初始化.⑵温度控制模块⑶转速控制模块⑷温度,压力,扭矩,流量采集模块⑸试验项目选择控制模块⑹试验数据记录,显示及打印模块⑺试验数据处理模块⑻性能曲线显示模块⑼自定义函数模块3.2软件界面⑴”封面”画面封面主画面是本公司名称和图案及帮助”?”按钮,页眉是”润滑齿轮泵性能试验台”,页底有六个(封面.试验台.曲线.仪表.报表.退出)图案按钮,用来打开需显示的画面及退运行系统⑵”试验台”画面试验台画面动态摸拟试验台的工作过程,画面中设定温度,按”加热’按钮接通加热器.控制温度在试验范围, 控制加热器的加热与切除工作状态.用转速调节按钮来设定电机转速.在画面中还可显示转速,扭矩,温度,压力,流量的数值,右下角有帮助”?”按钮.⑶“曲线”画面曲线画面由”转速特性曲线”,”压力特性曲线”,”通用特性曲线”三个画面组成在画面中有一下拉式组合框控件, 用来选试验项目,以转速特性曲线为例,画面上有”清除曲线”,”绘制曲线”按钮,按下”清除曲线”按钮清除当前绘制的曲线, 按下”绘制曲线”按钮允许绘制特性曲线.用转速调节按钮设置所需转速值, 按计时按钮开始计时, 计时到记录试验数值,用游标动态显示转速和流量,用文本精确显示转速和流量的值.⑸“仪表”画面仪表画面用仪表直观显示”转速”,”压力”,”温度”,”流量”,”扭矩”的值⑹“报表”画面报表画面用”报表窗口”绘制两张表:”齿轮泵试验记录”及”齿轮泵性能试验数据””齿轮泵试验记录”用来记录不同工况点上的各参数值; ”齿轮泵性能试验数据”主要是按照试验要求, 记录转速在100-4500r/min时,阀门在全开和全关时的参数值.在报表保存时先要设好报表名,报表存储后,会显示存储成功.报表画面中有报表菜单按钮, 菜单内容如下:a.打印试验报表b.打印性能报表c.保存试验报表d.保存性能报表e.打印预览试验报表f.打印预览性能报表g.试验报表页面设置h.性能报表页面设置i.修改试验报表名j.修改性能报表名3.3程序流程[另外祝。