机械原理课程设计-----压片成形机

机械原理课程设计_自动压片成形机设计

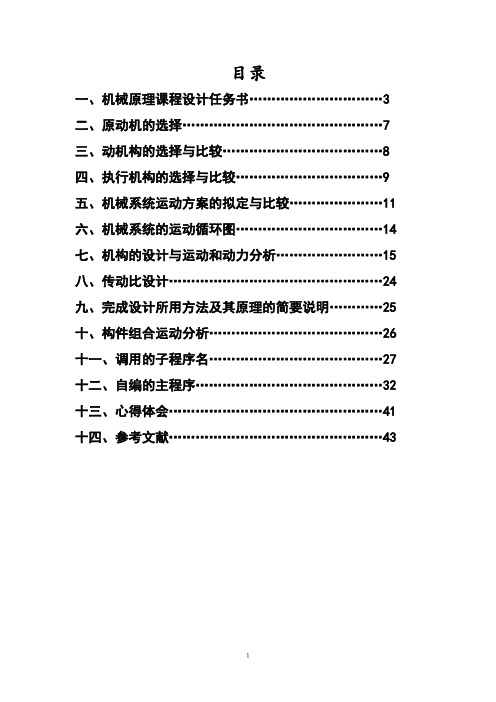

目录一、机械原理课程设计任务书 (3)二、原动机的选择 (7)三、动机构的选择与比较 (8)四、执行机构的选择与比较 (9)五、机械系统运动方案的拟定与比较 (11)六、机械系统的运动循环图 (14)七、机构的设计与运动和动力分析 (15)八、传动比设计 (24)九、完成设计所用方法及其原理的简要说明 (25)十、构件组合运动分析 (26)十一、调用的子程序名 (27)十二、自编的主程序 (32)十三、心得体会 (41)十四、参考文献 (43)一、机械原理课程设计任务书1.设计题目设计自动压片成形机,将具有一定湿度的粉状原料(如陶瓷干粉、药粉)定量送入压形位置,经压制成形后脱离该位置。

机器的整个工作过程(送料、压形、脱离)均自动完成。

该机器可以压制陶瓷圆形片坯、药剂(片)等。

设计数据见下表。

压片成形机设计数据表(2)下冲头下沉3mm,预防上冲头进入型腔时粉料扑出(图1b)。

(3)上、下冲头同时加压(图1c),并保持一段时间。

(4)上冲头退出,下冲头随后顶出压好的片坯(图1d)。

(5)料筛推出片坯(图1e)。

冲头行程为90~100mm。

因冲头压力较大,因而加压机构应有增力功能(图2a)。

(2)下冲头先下沉3mm,然后上升8mm,加压后停歇保压,继而上升16mm,将成型片坯顶到与台面平齐后停歇,待料筛将片坯推离冲头后,再下移21mm,到待料位置(图2b)。

(3)料筛在模具型腔上方往复振动筛料,然后向左退回。

待批料成型并被推出型腔后,料筛在台面上右移约45~50mm,推卸片坯(图2c)。

上冲头、下冲头与送料筛的动作关系见下表。

动作关系表2.设计方案提示(1)各执行机构应包括:实现上冲头运动的主加压机构、实现下冲头运动的辅助加压机构、实现料筛运动的上下料机构。

各执行机构必须能满足工艺上的运动要求,可以有多种不同型式的机构供选用。

如连杆机构、凸轮机构等。

(2)由于压片成形机的工作压力较大,行程较短,一般采用肘杆式增力冲压机构作为主体机构,它是由曲柄摇杆机构和摇杆滑块机构串接而成。

机械原理课程设计—压片机

机械原理课程设计课程设计说明书压片成型机2022年4月26日目录目录 (1)一、设计题目: (3)1. 压片成型机介绍 (3)2. 设计说明 (3)3. 压片成形机的工艺动作 (4)4. 上冲头、下冲头与送料筛的动作关系 (5)5. 压片成型机的设计原始数据 (5)6. 设计要求 (7)7. 设计提示 (8)二、机构设计方案 (10)1.上冲头设计 (10)2.送料筛设计 (12)3.下冲头设计 (13)4.机构选择 (14)5.运动协调设计 (15)三、运动循环图设计 (16)四、设计步骤 (17)1. 上冲头摇杆滑块机构尺寸设计: (17)2. 下冲头凸轮设计 (19)3. 传动比设计 (20)五、课程设计小结 (21)六、参考书目 (22)七、附录 (22)一、设计题目:1.压片成型机介绍设计自动压片成形机,将具有一定湿度的粉状原料(如陶瓷干粉、药粉)定量送入压形位置,经圧制成形后脱离位置。

机器的整个工作过程(送料、压形、脱离)均自动完成。

该机器可以压制陶瓷圆形片坯、药剂(片)等。

2.设计说明1)压片成形机一般至少包括连杆机构和凸轮机构和齿轮机构在内的三种机构。

2)画出机器的运动方案简图与运动循环图。

拟订运动循环图时,执行构件的动作起止位置可根据具体情况重叠安排,但必须满足工艺上各个动作的配合,在时间和空间上不能出现干涉。

3)设计凸轮机构,自行确定运动规律,选择基圆半径,校核最大压力角与最小曲率半径,计算凸轮轮廓线。

4)设计计算齿轮机构,确定传动比,选择适当的摸数。

5)对连杆机构进行运动设计。

并进行连杆机构的运动分析,绘出运动线图。

如果是采用连杆机构作为下冲压机构,还应该进行连杆机构的动态静力分析,计算飞轮转动惯量。

6)编写设计计算说明书。

7)学生可进一步完成机器的计算机演示验证和凸轮的数控加工等。

3.压片成形机的工艺动作①干粉料均匀筛入圆筒形型腔。

②下冲头下沉3mm,预防上冲头进入型腔是粉料扑出。

机械原理课程设计-压片成型机

先由直齿轮传动实现变速,再经槽轮传动实现间歇运动,然后由 锥齿轮传动实现换向,最后经直齿轮传动达到要求。

②下冲头运动的实现:直齿轮传动。

缺点:传动没有斜齿轮传动平稳。

③上冲头运动的实现:直齿轮传动

返回

①组成:控制装置和被控对象。 ②控制装置:电气控制。 ③控制对象:位移、速度、加速度、 压力等参数的数值大小。

¤圆形转盘机构:

①组成:转盘、主轴、直齿轮、锥齿轮、槽形 机构。

②主要参数:转盘直径500毫米,转盘上 两工作孔直径100毫米,孔底台阶部分高 20毫米,垫片厚10毫米,主轴的转盘传 动部分直径75毫米,连接部分直径120毫 米。齿轮系与下推杆部分共用(下推杆 轮系实现传动比70:1,本机构要求实现 传动比70:1,由齿数为70,35,35的各 齿轮完成,电机原始转速设为1400转/ 分),通过锥齿轮和槽轮实现换向和间 歇运动。

设计成弧状可以成功地将成形片坯扫入成 形槽,传动未皮带传动,转速与圆盘保持一致, 因与物料接触,故材料选定为为奥氏体不锈钢、 聚四氟乙烯材料或采用镀铬等措施。

¤上冲头:因为上冲头压制完后必须退回,我们 考虑过两种方案:

方案A:推杆安装在弹簧内的凸轮机构。 方案B:开槽的凸轮机构。 最终选定方案B 原因:弹簧的弹性模量会随着使用的次数而降 低,机器时间过长后必须更换弹簧才能保证正常工 作,而方案B则不存在这一问题。

主要技术参数 :

最大压片压 Max. Pressure 最大压片直径 Max. Dia. of Table 最大充填深度 Max. Depth of Fill 最大片剂厚度 Max.ThickNess of Table 转盘转速 Turret Speed 电动机 Motor 1.5 kN千牛 100mm毫米 90mm毫米 60mm毫米 5r/min转/分 3千瓦 1400转/ 分 380/50伏/赫 kW-r/min-v/Hz 1200×1000×12 00mm毫米 1800 kg公斤

机械原理课程设计-压片成形机

机械原理课程设计-压片成形机一、设计背景压片成形机是一种常见的机械设备,广泛应用于制药、化工、食品等领域中,用于将各种粉状、颗粒状的原料通过机械压缩成为各种板状、球状或其他形状的制品。

压片成形机主要由进料系统、压制系统、出料系统和控制系统组成。

其中压制系统是压片成形机的核心部分,其设计与性能直接影响着成品质量和生产效率。

本计划设计的压片成形机是一种卧式压片机,其进料方式为自动进料,压制方式为双辊压制。

压制过程中,通过调整辊速、辊距等参数,实现对原料的最佳成形压缩,从而制成各类产品。

为使该设备能够满足不同用户的需求,设备还具有良好的操作性、可靠性、保养性和安全性。

二、设计目标本设计的压片成形机,要求在保证强度和刚度的前提下,具有以下主要技术指标:1.最大压制力:100kN2.最大压制厚度:15mm3.最大压制直径:25mm4.压制速度:0.2-10mm/s5.控制精度:±0.2mm6.电机功率:3kW7.设备外形尺寸:1800×800×1500mm8.设备净重:500kg三、设计方案1. 压制系统设计压制系统是该成形机的核心部分,它由压制辊、强制进料装置、可调式辊距机构、压力调节机构等部件组成。

压制辊为该系统的主要工作部分,其主要由钢材制成,并表面经过热处理,具有很强的耐磨性和抗压弯强度。

强制进料装置为该系统的进料部分,它采用自动进料方式,通过调整强制进料机构的进出角度,使原料经过强制进料后压入两辊压制辊之间进行压制。

可调式辊距机构则为该系统的压制调整部分,通过调整辊距大小,实现对各种原料的最佳压制效果。

压力调节机构为该系统的压力调节部分,通过调整调压阀,实现对压制力大小的精确调节。

2. 设备控制系统设备控制系统采用单片机控制方式,通过脉冲信号和电气信号实现对压制过程的控制。

系统包括压制力传感器、速度检测器、温度传感器等器件,并通过统一的控制接口与压制系统等部件连接。

压片成形机

《机械原理》课程设计任务书学生姓名:专业班级:指导教师:李刚炎工作单位:机电工程学院一、设计题目:压片成形机设计自动压片成形机,将具有一定湿度的粉状原料(如陶瓷干粉、药粉)定量送入压形位置,经压制成形后脱离该位置。

机器的整个工作过程(送料、压形、脱离)均自动完成。

该机器可以压制陶瓷圆形片坯、药剂(片)等。

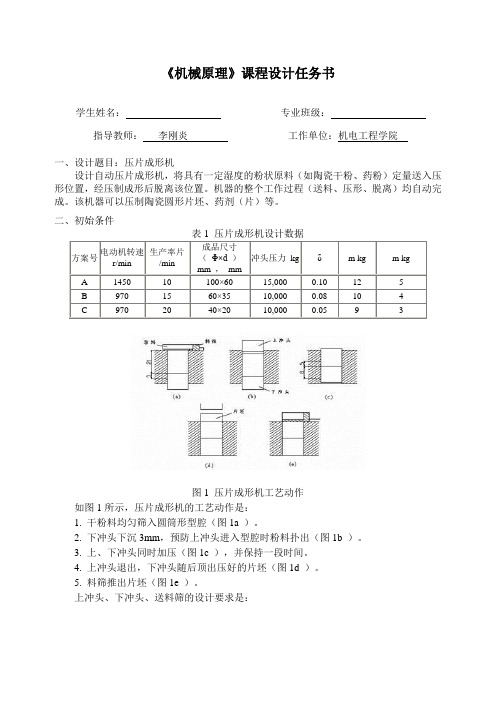

二、初始条件方案号电动机转速r/min生产率片/min成品尺寸(Φ×d )mm ,mm冲头压力kg δ m kg m kgA 1450 10 100×60 15,000 0.10 12 5B 970 15 60×35 10,000 0.08 10 4C 970 20 40×20 10,000 0.05 9 3图1 压片成形机工艺动作如图1所示,压片成形机的工艺动作是:1. 干粉料均匀筛入圆筒形型腔(图1a )。

2. 下冲头下沉3mm,预防上冲头进入型腔时粉料扑出(图1b )。

3. 上、下冲头同时加压(图1c ),并保持一段时间。

4. 上冲头退出,下冲头随后顶出压好的片坯(图1d )。

5. 料筛推出片坯(图1e )。

上冲头、下冲头、送料筛的设计要求是:1. 上冲头完成往复直移运动(铅锤上下),下移至终点后有短时间的停歇,起保压作用,保压时间为0.4秒左右。

因冲头上升后要留有料筛进入的空间,故冲头行程为90~100mm 。

因冲头压力较大,因而加压机构应有增力功能(图2a )。

2. 下冲头先下沉3mm,然后上升8mm,加压后停歇保压,继而上升16mm,将成型片坯顶到与台面平齐后停歇,待料筛将片坯推离冲头后,再下移21mm,到待料位置(图2b)。

3. 料筛在模具型腔上方往复振动筛料,然后向左退回。

待批料成型并被推出型腔后,料筛在台面上右移约45~50mm,推卸片坯(2c)。

图2 设计要求上冲头、下冲头与送料筛的动作关系见表2。

上冲头进退送料筛退近休进远休下冲头退近休进远休三、设计要求1. 压片成形机一般至少包括凸轮机构、齿轮机构和连杆机构在内的三种机构;至少设计出三种能实现该分类机运动形式要求的机构,绘制所选机构的机构示意图(绘制在说明书上),比较其优缺点,并最终选出一个自己认为最合适的机构进行机构综合设计,绘制出其机构运动简图。

机械原理课程设计--压片成形机

机械原理课程设计–压片成形机1. 引言压片成形机是一种用于制造工程材料和零部件的机械设备。

其原理基于压力和温度对材料进行塑性变形,使其在特定形状和尺寸范围内得以成型。

在机械原理课程设计中,我们将研究和设计一种压片成形机,旨在学习和应用机械原理的相关知识,并加深对机械成形工艺的理解。

2. 设计目标本次课程设计的目标是设计一台压片成形机,具有以下特点和功能:•高精度成型:机器能够保证成形后零部件的尺寸和形状精度,满足工程需求。

•可调节压力:机器应具备调节压力的功能,以适应不同材料和成形工艺的要求。

•高效率生产:机器应具备较高的生产效率,以提高生产效益。

•安全可靠:机器应具备安全防护措施,确保操作人员的安全。

3. 设计原理3.1 压片成形工艺压片成形是一种通过将材料置于模具中,并施加压力和温度来使其变形的工艺。

压片成形可以用于制造各种复杂形状的零部件,如齿轮、轴承等。

3.2 压片成形机构本设计的压片成形机主要包含以下几个主要机构:•液压系统:用于提供压力给压片机构,控制工作台的运动速度和压力大小。

•压片机构:由机械结构和压片头组成,通过压力和温度对材料进行塑性变形。

•加热系统:用于加热材料,以改变其塑性和流动性。

•控制系统:用于控制整个机器的运行和各个机构的动作。

4. 设计步骤4.1 确定工作台尺寸和形状根据所需成品的尺寸和形状,确定压片机的工作台尺寸和形状。

可以使用CAD软件进行设计和模拟,以确保工作台满足要求。

4.2 设计液压系统设计液压系统,包括选型液压泵和液压缸,并确定所需压力和流量。

根据设计原则,选择合适的液压元件,并进行液压回路的设计和布置。

4.3 设计压片机构根据成形工艺要求和工作台尺寸,设计压片机构,包括压片头的结构、材料和加热方式。

使用CAD软件进行模拟和优化,确保结构合理和稳定。

4.4 设计加热系统根据压片材料的特性和成形温度要求,设计加热系统。

可以选择电加热、燃气加热或其他适合的加热方式,并进行加热功率的计算和布置。

机械原理课程设计压片机

机械原理课程设计说明书设计题目______________ 压片成形机_______________ 汽车工程系汽车工程(中美)专业汽车工程班号0621081班设计者______________ 王佩玉指导教师韩丽华2010 年7月2日目录1. 设计题目 (3)2. 设计要求 (3)3. 运动方案评估 (3)4. 设计内容 (6)5. 设计步骤6. 附录机械原理课程设计――压片成形机一、.设计题目1. 压片成形机介绍设计自动压片成形机,将具有一定湿度的粉状原料(如陶瓷干粉、药粉)定量送入压形位置,经圧制成形后脱离位置。

机器的整个工作过程(送料、压形、脱离)均自动完成。

该机器可以压制陶瓷圆形片坯、药剂(片)等。

2. 压片成形机的工艺动作(1)干粉料均匀筛入圆筒形型腔。

(2)下冲头下沉3mm预防上冲头进入型腔是粉料扑出。

片坯3. 压片成形机设计数据电动机转速/ (r/min ):1450; 生产率1(片/min):10;冲头压力/N : 150 000 ; 机器运转不均匀系数/ 0.10 ;二、设计要求1. 上冲头完成往复直移运动(铅垂上下),下移至终点后有短时间的停歇,起保压作用,保压时间为0.4s左右。

因冲头上升后要留有料筛进入的空间,故冲头行程为100mm 因冲头压力较大,因而加压机构应有增力能力。

2. 下冲头先下沉3mm然后上升8mm加压后停歇保压,继而上升16mm将成形片坯顶到与台面平齐后停歇,待料筛将片坯推离冲头后,再下移21mm到待料位置。

3. 料筛在模具型腔上方往复振动筛料,然后向左退回。

待坯料成型并被推出型腔后,料筛在台面上右移约45~50mm推卸片坯。

三.运动方案评估上冲头设计方案方案1说明:杆1带动杆2运动,杆2使滑块往复运动,同时带动杆3运动,从而达到所要求的上冲头的运动。

此方案可以满足保压要求,但是上冲头机构制作工艺复杂,磨损较大,且需要加润滑油,工作过程中污损比较严重。

方案2说明:凸轮旋转带动滚子运动,使杆1与杆2运动,使上冲头上下往复运动,完全能达到保压要求。

机械原理课程设计——压片成型机

机械原理课程设计说明书设计题目:压片成形机学院:汽车与交诵学院班级:车辆102姓名:xxx学号:指导老师:韦丹柯目录1•设计题目 (1)2.工作原理及工艺动作过程 (3)3•设计原始数据及设计要求 (4)4•功能分解及机构选用 (5)5•重要机构方案评估及数据 (10)6.总设计方案图及各执行机构的尺寸计算 (13)7•心得体会 (15)8•参考书目 (15)1■设计题目:压片成形机设计自动压片成形机,将具有一定湿度的粉状原料(如陶瓷干粉、药粉)定量送入压形位置,经压制成形后脱离该位置。

机器的整个工作过程(送料、压形、脱离)均自动完成。

该机器可以压制陶瓷圆形片坯、药剂(片)等。

2.工作原理及工艺动作过程1.干粉料均匀筛入圆筒形型腔。

2.下冲头下沉3mm,预防上冲头进入型腔是粉料扑出。

3.上、下冲头同时加压,并保持一段时间。

4.上冲头退出,下冲头随后顶出压好的片坯。

5.料筛推出片坯。

83、4、、下冲上冲头其工艺动作的分解如图1、2、片⑵下冲下冲头3 .设计原始数据及设计要求1、.压片成形机设计数据电动机转速/ (r/min ):1450; 生产率/(片/min): 10;冲头压力/N : 150 000; 机器运转不均匀系数/ 5: 0.10;2、上冲头、下冲头、送料筛的设计要求:1).上冲头完成往复直移运动(铅锤上下),下移至终点后有短时间的停歇,起保压作用,保压时间为0.4 秒左右。

因冲头上升后要留有料筛进入的空间,故冲头行程为90 ~ 100mm。

因冲头压力较大,因而加压机构应有增力功能(如图1.2a )。

(2).下冲头先下沉3mm ,然后上升8mm ,加压后停歇保压,继而上升16mm ,将成型片坯顶到与台面平齐后停歇,待料筛将片坯推离冲头后,再下移21mm ,到待料位置(如图1.2b )。

(3).料筛在模具型腔上方往复振动筛料,然后向左退回。

待批料成型并被推出型腔后,料筛在台面上右移约85~90mm ,推卸片坯(如图1.2c)8页眉(c)图1.24 •功能分解及机构选用该干粉压片机通过一定的机械能把原料 (干粉)压制成成品,其功能分解如下图设计干粉压片机,其总功能可以分解成以下几个工艺动作:(1) 送料机构:为间歇直线运动,这一动作可以通过凸轮完成(2) 筛料:要求筛子往复震动,这一动作可以通过凸轮完成(3) 推出片坯:下冲头上升推出成型的片坯(4) 送成品:通过凸轮推动筛子来将成型的片坯挤到滑道(5) 上冲头往复直线运动,最好实行快速返回等特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械原理课程设计说明书设计题目压片成形机机械系机械设计制造及其自动化专业101班设计者XXX学号指导教师XXX2012年6月21日目录●设计题目—————————————————1●设计要求—————————————————3●方案设计与分析——————————————4送料机构方案设计与分析———————————4上冲头方案设计与分析————————————5下冲头方案设计与分析————————————6●确定设计方案图拟—————————————7●设计过程及主要零件结构设计————————8上冲头机构设计——————————————8下冲头机构设计——————————————10料筛机构设计———————————————11传动系统的传动比分配———————————12●机械运动工艺过程及循环图————————16机械运动工艺过程—————————————16 机械运动循环图——————————————16●设计总结(心得体会)——————————17●主要参考书目——————————————17机械原理课程设计——压片成形机一:设计题目设计自动压片成形机,将具有一定湿度的粉状原料(如陶瓷干粉,药粉)定量送入压形位置,经压制成形后脱离该位置。

机器的整个工作过程(送料,压形,脱离)均自动完成。

该机器可以压制陶瓷圆形片坯,药剂(片)等。

如图示,压片成形机的工艺动作是:(1)干粉料均匀筛入圆筒形型腔(图a)(2)下冲头下沉3mm,预防上冲头进入型腔时粉料扑出(b)(3)上下冲头同时加压,并保持一段时间(图c)(4)上冲头退出,下冲头随后顶出压片的好坯(图d)(5)筛料推出片坯(图e)如图所示,上冲头,下冲头,送料筛的设计要求如下:(1)上冲头完成直线往复运动(铅垂上下),下移至终点后有短时间的停歇,起保压作用,保压时间为0.4秒左右。

因冲头上升后要留有筛料进入空间,故冲头行程为90mm到100mm。

因冲头压力较大,因而加压机构要有增力功能(如下图所示)。

(2)下冲头先下沉3mm,然后上升8mm,加压后停歇保压,继而上升16mm,将成形坯顶到与台面平齐后停歇,待料筛将片坯推离冲头后,再下移21mm,到待料位置(如下图所示)。

(3)料筛在模具型腔上方往复振动料筛,然后向左退回。

待批料成形并被推出型腔后,料筛在台面上向右移45mm到55mm,推卸片坯(如下图所示)。

如图所示,上冲头,下冲头,送料筛的动作关系见下表:动作关系表压片成形机设计数据如下:电动机转速/(r/min):1450;生产率/(片/min):10;冲头压力/N:150000;机器运转不均匀系数/δ:0.10;二:设计要求(1)压片成形机一般至少包括连杆机构,凸轮机构,齿轮机构在内的三种机构。

(2)画出机器运动的运动方案简图和运动循环图。

拟定运动循环图时,执行构件的动作起止位置可根据具体情况重叠安排,但必须满足工艺上的各个动作的配合,在时间和空间上不能出现干涉。

(3)设计凸轮机构,自行确定运动规律,选择基圆半径,校核最大压力角与最小曲率半径,计算凸轮廓线。

(4)设计计算齿轮机构。

(5)对连杆机构进行运动设计,并进行连杆机构的运动分析,绘制运动线图。

如果采用连杆机构作为下冲压机构,还应进行连杆机构的动态静力分析,计算飞轮转动惯量。

(6)编写设计说明书。

三:方案设计与分析(1)送料机构方案设计与分析:主要作用是将坯料送至加工位置,且能实现往复运动要求,故有以下方案可供选择。

方案A评估:此方案是曲柄滑块机构,能够将坯料送至加工位置,而且有急回特性,但是不是很容易筛料,不是太理想。

方案B评估:此方案能够将坯料送至加工位置,不但能够往复运动,而且很容易筛料,结构简单,易于控制。

方案选择:方案B(2)上冲头方案设计与分析:上冲头要实现往复直线运动,还要有急回特性,而且能够保压,故有以下方案可供选择。

方案A评估:上冲头要求冲头压力较大,此方案为曲柄摇杆机构,由曲柄为主动件带动摇杆摇动以及滑块上下运动,能够很好地执行要求,此机构有增力功能,结构简单。

方案B评估:此方案凸轮旋转带动滚子运动,使上冲头上下往复运动,能够完成运动要求,但是此机构增力功能不够,冲头下压力不足,不能很好地进行施压设计难度高。

方案选择:方案A(3) 下冲头方案设计与分析:需要较高的承受能力,而且要实现间歇运动。

方案A评估:此方案为对心直动滚子推杆凸轮机构,结构简单,有较高的承受能力,而且能实现间歇运动,能满足运动要求。

方案B评估:此方案为端面圆柱凸轮机构,能够实现运动要求,但是设计难度大,也不易生产加工。

方案选择:方案A 四:确定设计方案图拟综合上述方案,可得总方案如图所示:1—电动机;2—带传动;3、5—同步齿形链传动;4—送料机构;6—下冲头机构;7—上冲头机构;8—减速器五:设计过程及主要零件结构设计 (1) 上冲头机构设计 1.设定摇杆长度 选取λ=1.5代入公式: r ≤︒-︒-+-2sin 2cos 14.022λλ得r ≤394㎜ 所以选取r=390㎜;得L=r ×λ=390×1.5=585㎜;对应上冲头机构的杆件,此处r 为BD 杆,L 为DE 杆。

2.确定摇杆摆角根据右图,可知行程的计算公式为h=L-[r ×cos α+22)sin α×(r L -r]此时h=100㎜计算的摆角为32°与测量出的图中摆角大小相等因为题设要求摆角小于60°,所以满足要求。

3.通过图解法求出曲柄摇杆机构中曲柄与连杆的长度如图所示作图,因为AD 1=CD-AC,AD 2=CD+AC,所以AD 1=229mm ,AD 2=428mm ,计算得AC=100mm ,CD=328mm 。

综上所述,上冲头各杆件尺寸如下:AC=100mm ,CD=328mm ,BD=390mm ,DE=585mm ,AB=510mm 满足杆长之和定理,即AC+AB <CD+BD ,确保曲柄存在。

4.连杆机构运动分析如下图所示是曲柄摇杆机构的位移时间图像,竖直向上的为位移,水平为时间;从1运动到2的位移为100mm ,耗时3.25s ,平均速度为30.8mm/s ,加速度为0;从2运动到3的位移为100mm ,耗时2.75s ,平均速度为36.4mm/s 加速度为0;综上所述,上冲头的行程为在0~3.25s 时做速度为-30.8mm/s 的匀速运动,在3.25~6s 时做速度为36.4mm/s 的匀速运动,此种设计有急回特性,节省了整个流程h的总时间提高了生产效率,但由于在2点速度发生突变会产生刚性冲击,对机构会产生一定影响。

(2)下冲头机构设计由于压片成形机的工作压力较大,因此选择直动滚子推杆盘型凸轮,根据行程要求及工艺要求,设定凸轮的基圆半径R=40mm,偏心距e=0,滚子半径r=1mm推杆运动规律如下:得到从动件位移线图及凸轮轮廓线如下图由公式解得最大压力角αmax=32°。

由于凸轮廓线ρmin≥1—5mm,则取凸轮机构的最小曲率半径为ρmin=10mm。

(3)料筛机构设计送料机构主要功能是将坯料送到加工位置,且能实现间歇要求,对承载能力要求较低,采用凸轮机构完成。

设计送料凸轮基圆半径40mm,偏心距0,滚子半径1mm,其推杆运动规律如下表:得到筛料机构位移线图及凸轮轮廓线如下图(4)传动系统的传动比分配选定电动机转速n=1450r/min,按设计要求凸轮转速应为n1=10r/min1.确定传动比:传动比i总=n/n1=1452.传动比的分配:i总=i1⨯i2⨯i3……in(式中i1,i2,i3,……in为各级传动的传动比)传动系统采用四级减速机构,第一级为带传动,第二级为减速器传动,第三级为带传动,第四级为带传动。

按前述传动比分配原则,为使传动构件获得较小尺寸,结构紧凑,可采用传动比“先小后大”原则。

因此初选i1=2.5,i2=58。

第一级带参数表如下表所示减速器内部齿轮结构如下所示由于i2=58,所以从齿轮6输入580r/min ,从齿轮1输出10r/min 。

图中各齿轮齿数为Z 5=58,Z 2=Z 4=10,Z 3=Z 1=50,根据传动比公式i 16=n 1/n 6=Z 2Z 4Z 6/Z 1Z 3Z 5,求得Z 6=25。

根据设计要求,上冲头,下冲头和送料筛同时进行,所以第三级和第四级的传动比为1。

3.各级传动比的分配表 传动比分配i1i2i3i42.558114.减速器内部齿轮设计与计算减速器为一般工作机器,速度不高,故齿轮选用8级精度,对其中齿轮1跟齿轮2这一对齿轮进行计算,Z2=10,Z1=50,得i=5,设计齿轮均为标准圆柱直齿轮,且模数均为2mm,齿顶高(h a)均为2mm,齿根高(h f)均为 2.5mm,分度圆压力角α=20°,则d2=mz2=20mm;d1=mz1=100mm;d b2=mz2cosα=18.8mm;d b1=mz1cosα=94mm;d a2=d2+2h a=24mm;d a1=d1+2h a=104mm;d f2=d2-2h f=15mm;d f1=d1-2h f=95mm;p2=p1=πm=6.28mm;s=p/2=3.14mm;p b=πmcosα=6mm;a=(d2+d1)/2=60mm;大致示意图如图所示。

同理可得其余齿轮主要参数:减速器内部齿轮主要参数六:机械运动工艺过程及循环图(1)机械运动工艺过程从整个机器的角度上看,它是一种时序式组合机构系统,所以要拟订运动循环图。

料筛从推出片坯的位置经加料位置加料后退回最左边(起始位置)停歇。

下冲头即下沉3mm 。

同时,上冲头可下移到型腔入口处,待上冲头到达台面下1mm 处时,下冲头开始上升,对粉料两面加压,这时,上、下冲头各移动8mm ,然后两冲头以相同速度上升,达到停歇保压效果,保压时间约0.4s 。

以后,上冲头先开始退出,下冲头稍后并稍慢地身上移动到和台面平齐,顶出成形片坯。

下冲头停歇待卸片坯时,料筛已推进到形腔上方推卸片坯。

然后,下冲头下移21mm 的同时,料筛振动使筛中粉料筛入形腔,而进入下一循环。

(2)机械运动循环图七:设计总结(心得体会)这次课程设计,由于理论知识不足,再加上平时没有什么设计下冲头下沉,料筛后退上冲头返回,下冲头继续上料筛前进加料上冲头下压,下冲头上推经验,开始时候有些手忙脚乱,不知从何入手。

在老师的指导下和同学的帮助下最终得以完成。

在这次设计过程中,除了巩固了理论知识,更深切体会到了人与人之间的那种相互协调合作的机制,最重要的还是自己对一些问题的看法产生了良性的变化,在这个社会大群体里面,沟通自然是为人处世基本,如何协调彼此的关系值得我们深思和体会,在实习设计当中依靠与被依靠对我的触及很大,有些人很有责任感,把这样一种事情当成是自己的重要任务,并为之付出努力,不断思考自己遇到的问题。