11_圆锥滚子轴承振动研究

单列圆锥滚子轴承技术条件

100%检查(针对抽样样本)。

1.10 装配质量和外观质量于散光灯下进行 100%目观检查(针对抽样样本)。

1.11 轴承振动(加速度)的测量方法按 JB/T5314《滚动轴承振动(加速度)

测量方法》的规定。

1.12 轴承振动(速度)的测量方法按 JB/T5313《滚动轴承振动(速度)的测

第 6 页 共8页 PDF 文件使用 "pdfFactory Pro" 试用版本创建

JS/TZB 003-2011 – A

定。

1.8 轴承清洁度及评定方法按 JB/T7050《滚动轴承清洁度及评定方法》的规

定。

1.9 旋转灵活性的检查,应在退磁清洗后 100%进行检查,压合松紧程度手感

JS/TZB 003-2011 – A

清洗防锈后的成品轴承,其清洁度允许的平均每套含污量指标按 JB/T7050

标准执行。

5、成品轴承旋转灵活性

轴承经退磁清洗后应进行旋转灵活性检查。旋转过程要求轻快、灵活、平

稳,能保持一定的持续时间而且无过大振动和突然制动现象。在旋转过程中

应无杂声,包括无尘埃杂声和保持架撞击声等。

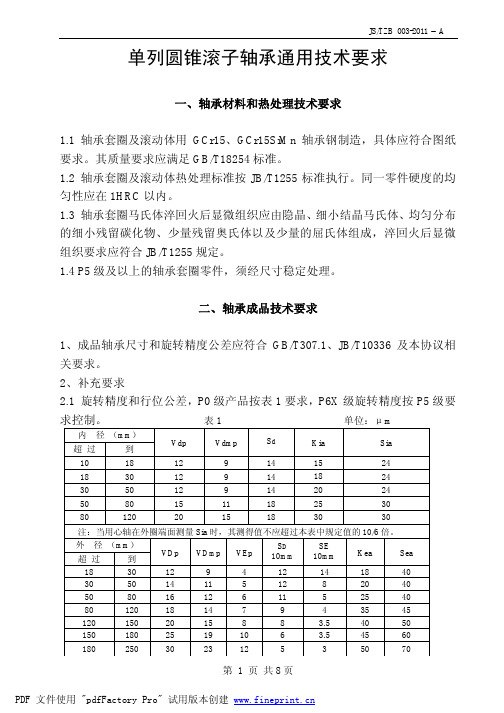

二、轴承成品技术要求

1、成品轴承尺寸和旋转精度公差应符合 GB/T307.1、JB/T10336 及本协议相

关要求。

2、补充要求

2.1 旋转精度和行位公差,P0 级产品按表 1 要求,P6X 级旋转精度按 P5 级要

求控制。

表1

内 径 (mm)

超过

到

Vdp

Vdmp

Sd

单位:μm

Kia

Sia

10

18

12

JS/TZB 003-2011 – A

单列圆锥滚子轴承通用技术要求

圆锥滚子轴承设计说明书3

一个模块在向下分解时,分解成不少于3个、不多于6个的子模块。

上界6,保证了采用递阶层次来描述复杂事物时,同一层次中的模块数不会太多,以致不适宜于人的认识规律。

下界3,保证了分解有意义的。

但是,原始的SADT方法,规定一张图上的盒子数为2~7个,故我们也不作很硬性的限制。

模型中一个图形与其他图形间的精确关系,则用互相连接的箭头来表示。

当一个模块被分解成几个子模块时,用箭头表示各子模块之间的接口。

每个子模块的名字加上带标签的接口,确定了一个范围,规定了子模块细节的内容。

第二章圆锥滚子轴承设计原理2.1 基本概念及术语(1)寿命单个滚子轴承的寿命是指轴承的一个套圈或滚动材料上出现第一个疲劳扩展迹象之前,轴承一个套圈相对于另一个套圈选装的圈数(2)可靠度是指一组在相同条件下运转、近于相同的滚动轴承期望达到或超过规定寿命的百分率。

单个滚动轴承的可靠度为该轴承达到或超过规定寿命的概率(3)静载荷轴承彼此相对转速为零时,作用在轴承上的载荷(4)动载荷当轴承套圈或垫圈相对旋转时(向心或推力轴承)或滚道元件在滚动方向运动时(直线轴承),作用在轴承上的载荷(5)额定寿命以径向基本额定动载荷或轴向基本额定动载荷为基础的寿命的预测值(6)基本额定寿命对于单个滚动轴承或一组在相同条件下运转、近于相同的滚动轴承,其寿命是与90%的可靠度当代常用材料和加工质量以及常规运转条件相关的寿命(7)径向基本额定动载荷是指一套滚动轴承理论上所能承受的恒定的动载荷。

在这一载荷作用下的基本额定寿命为一百万转。

对于单列角接触轴承,该载荷是指引起轴承套圈相互间产生纯径向载荷的径向分量(8)轴向基本额定动载是指一套轴承理论上所能承受的恒定的中心轴向载荷,在该载荷作用下,轴承的基本额定寿命为一百万转(9)径向(或轴向)当量动载是指一恒定的径向载荷(或中心载荷),在该载荷作用下,滚动轴承具有与实际载荷条件下相同的寿命(10)径向(或轴向)基本额定静载荷在量大载荷滚动体与滚道接触中心外产生与下列计算接触应力相当的径向静载荷(或中心轴向静载荷):4600MPa 调心球轴承、4200MPa其他类型向心球轴承以及推力球轴承、4000MPa向心和推力滚子轴承(11)径向(或轴向)当量静载荷是指在最大载荷滚动体与滚道接触中心处产生与实际载荷条件下相同接触应力的径向(或轴向)静载荷2.2 滚动轴承类型的选择选择滚动轴承的类型与多种因素有关,通常根据下列几个主要因数,以及(1)允许空间(2)载荷大小和方向。

双列圆锥滚子轴承拟静力学分析

双列圆锥滚子轴承拟静力学分析李震;郑林征;张旭;孙伟【摘要】为了研究风电设备中双列圆锥滚子轴承的拟静力学特性及寿命情况,提出了一种基于坐标向量运算的分析模型,该模型将坐标向量和旋转矩阵应用于传统的拟静力学分析,能够准确、快速得到实际复杂工况下轴承内部载荷分布和轴承疲劳寿命.通过将该模型应用于某型号3MW风电主轴承,得到了极限载荷工况下圆锥滚子与内、外圈滚道和内圈挡边的接触载荷分布曲线,确定了极限载荷工况中不同倾覆力矩下的圆锥滚子受力曲线,并得到了轴向游隙为-0.25~0.25mm时,轴承整体寿命变化曲线,确定了最佳寿命时轴向游隙为-0.025mm.%To study the quasi-statical characteristics and fatigue life of the double-row tapered roller bearings in wind power equipment,an analysis model based on a coordinate vector operation was proposed.In the model,the coordinate vector and rotation matrix were used for traditional quasi-statical analysis,whereby,the internal load distribution and fatigue life of the bearings under complicated working conditions can be obtained accurately and quickly.By applying the model to one type of 3MW wind power main bearings,the contact load distribution curve between the tapered roller,internal and external ring of the raceway,and the flange of internal ring was attained.The stress curve of the tapered roller under different titling moments in the condition of maximum loads was determined.In addition,the fatigue life curve of a bearing was achieved when the axial clearance ranged from-0.25mm to 0.25mm and the axial clearance for the optimum life node was determined to be-0.025mm.【期刊名称】《哈尔滨工程大学学报》【年(卷),期】2017(000)002【总页数】6页(P276-281)【关键词】双列圆锥滚子轴承;拟静力学模型;疲劳寿命;轴向游隙【作者】李震;郑林征;张旭;孙伟【作者单位】大连理工大学机械工程学院,辽宁大连 116024;大连理工大学机械工程学院,辽宁大连 116024;大连工业大学机械工程及自动化学院,辽宁大连116034;大连理工大学机械工程学院,辽宁大连 116024【正文语种】中文【中图分类】TH128风电主轴承的结构设计对于主轴承的综合性能有重要的影响,风电设备的整体性能和可靠性在很大程度上也依赖于其所选用的主轴承的性能,因此设计和制造出具有良好综合性能的风电主轴承显得格外重要。

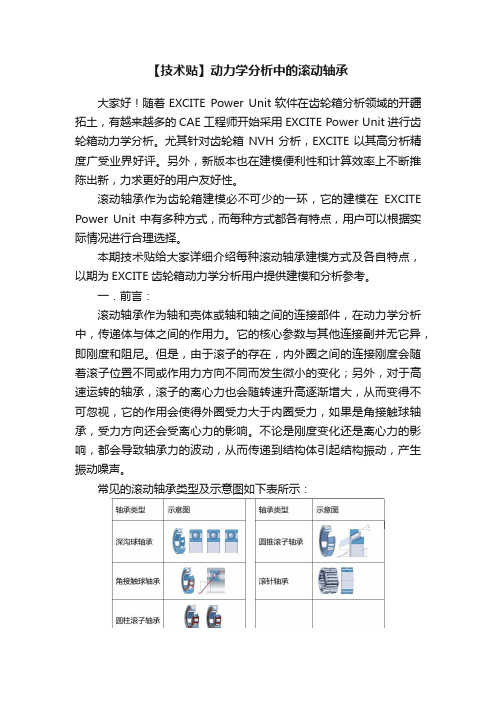

【技术贴】动力学分析中的滚动轴承

【技术贴】动力学分析中的滚动轴承大家好!随着EXCITE Power Unit软件在齿轮箱分析领域的开疆拓土,有越来越多的CAE工程师开始采用EXCITE Power Unit进行齿轮箱动力学分析。

尤其针对齿轮箱NVH分析,EXCITE以其高分析精度广受业界好评。

另外,新版本也在建模便利性和计算效率上不断推陈出新,力求更好的用户友好性。

滚动轴承作为齿轮箱建模必不可少的一环,它的建模在EXCITE Power Unit中有多种方式,而每种方式都各有特点,用户可以根据实际情况进行合理选择。

本期技术贴给大家详细介绍每种滚动轴承建模方式及各自特点,以期为EXCITE齿轮箱动力学分析用户提供建模和分析参考。

一.前言:滚动轴承作为轴和壳体或轴和轴之间的连接部件,在动力学分析中,传递体与体之间的作用力。

它的核心参数与其他连接副并无它异,即刚度和阻尼。

但是,由于滚子的存在,内外圈之间的连接刚度会随着滚子位置不同或作用力方向不同而发生微小的变化;另外,对于高速运转的轴承,滚子的离心力也会随转速升高逐渐增大,从而变得不可忽视,它的作用会使得外圈受力大于内圈受力,如果是角接触球轴承,受力方向还会受离心力的影响。

不论是刚度变化还是离心力的影响,都会导致轴承力的波动,从而传递到结构体引起结构振动,产生振动噪声。

常见的滚动轴承类型及示意图如下表所示:二.滚动轴承建模方式:考虑到动力学模型中滚动轴承的核心参数依然是刚度和阻尼,在EXCITE Power Unit中建立滚动轴承推荐采用的单元有FTAB单元和Rolling Elements Bearing,其中FTAB单元实际上是通用的非线性连接副,它可以通过T able的形式定义任意自由度的非线性刚度和阻尼,所以滚动轴承自然也可以采用。

而Rolling Element Bearing则是EXCITE Power Unit中专门用于滚动轴承连接副的单元,所以它能够考虑的因素也是最全面的。

调心滚子轴承和圆锥滚子轴承的配合使用方法

调心滚子轴承和圆锥滚子轴承的配合使用方法1. 调心滚子轴承和圆锥滚子轴承可以配合使用,以提供更好的轴承性能和使用寿命。

2. 在选择调心滚子轴承和圆锥滚子轴承时,要考虑其轴承容量和负荷分布情况。

3. 将调心滚子轴承与圆锥滚子轴承配合使用,可以使轴承承受更高的径向和轴向负荷。

4. 使用调心滚子轴承和圆锥滚子轴承时,要保持良好的润滑状态,以减少磨损和摩擦。

5. 在安装调心滚子轴承和圆锥滚子轴承时,要保证轴承之间的配合间隙和间隙值的准确度。

6. 使用调心滚子轴承和圆锥滚子轴承时,要定期检查轴承的状态和润滑情况,以确保轴承的正常运行。

7. 当调心滚子轴承和圆锥滚子轴承配合使用时,可根据应用需要进行轮毂的调整。

8. 调心滚子轴承和圆锥滚子轴承的配合使用,可以提高轴承的刚度和旋转精度。

9. 当使用调心滚子轴承和圆锥滚子轴承时,要根据工作条件和要求选择适当的轴承材料。

10. 使用调心滚子轴承和圆锥滚子轴承时,要注意避免过量负荷和过高的转速。

11. 调心滚子轴承和圆锥滚子轴承的配合使用,可以提高轴承的冲击和振动抗性。

12. 在选用调心滚子轴承和圆锥滚子轴承时,要根据应用条件和负荷类型进行正确的匹配。

13. 使用调心滚子轴承和圆锥滚子轴承时,要确保轴承座和轴承的连接牢固可靠。

14. 当调心滚子轴承和圆锥滚子轴承配合使用时,要进行必要的轴向和径向间隙调整。

15. 使用调心滚子轴承和圆锥滚子轴承时,要避免过度挤压和较大的热膨胀。

16. 调心滚子轴承和圆锥滚子轴承的配合使用,可以提高轴承的可靠性和寿命。

17. 使用调心滚子轴承和圆锥滚子轴承时,要确保轴承内部的润滑油或脂膜不间断和均匀。

18. 在安装调心滚子轴承和圆锥滚子轴承时,要使用适当的工具和方法,以避免损坏轴承和配件。

19. 调心滚子轴承和圆锥滚子轴承的配合使用,可以减少轴承的摩擦和能量损耗。

20. 使用调心滚子轴承和圆锥滚子轴承时,要确保轴承和轴的对中度和轴向垂直度。

冲击工况下高速圆锥滚子轴承保持架动力学分析

冲击工况下高速圆锥滚子轴承保持架动力学分析呙如兵1,时大方2,张晶1,杨帆1,张弘毅3(1.中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011;2.浙江天马轴承集团有限公司,浙江 湖州 313219;3.洛阳轴承研究所有限公司,河南 洛阳 471039)摘要:基于圆锥滚子轴承零件受力模型及润滑理论建立适用于冲击工况的轴承保持架动力学模型,在此基础上,考虑联合载荷和冲击载荷的作用,基于ANSYS/LS-DYNA分析了兜孔间隙和引导间隙对保持架动态特性的影响。

结果表明:冲击载荷将使保持架涡动半径增大,质心运动不稳定,保持架应力增大;随兜孔间隙增大,保持架质心运动轨迹的涡动半径增大,保持架应力减小;随引导间隙增大,保持架质心运动轨迹的涡动半径减小,保持架应力增大。

关键词:滚动轴承;圆锥滚子轴承;保持架;动力学模型;有限元分析中图分类号:TH133.33+2;O313 文献标志码:B DOI:10.19533/j.issn1000-3762.2021.06.002DynamicAnalysisonHigh-SpeedTaperedRollerBearingCageUnderImpactConditionsGUORubing1,SHIDafang2,ZHANGJing1,YANGFan1,ZHANGHongyi3(1.CRRCQishuyanInstituteCo.,Ltd.,Changzhou213011,China;2.ZhejiangTianmaBearingGroupCo.,Ltd.,Huzhou313219,China;3.LuoyangBearingResearchInstituteCo.,Ltd.,Luoyang471039,China)Abstract:Basedonforcemodeloftaperedrollerbearingpartsandlubricationtheory,adynamicmodelofthebearingcagesuitableforimpactconditionsisestablished.Onthisbasis,thecombinedloadandimpactloadareconsidered,theinfluenceofpocketclearanceandguidingclearanceondynamiccharacteristicsofcageisanalyzedbasedonAN SYS/LS-DYNA.Theresultsshowthattheimpactloadincreasesvortexradiusofcage,thecenterofmassmotionisunstable,andthestressofcageincreases;withtheincreaseofpocketclearance,thevortexradiusofcagecenterofmassmotiontrajectoryincreases,andthestressofcagedecreases;withtheincreaseofguidingclearance,thevortexra diusofcagecenterofmassmotiontrajectorydecreases,andthestressofcageincreases.Keywords:rollingbearing;taperedrollerbearing;cage;dynamicmodel;FEA 轨道交通车辆齿轮箱轴承是列车运行的重要部件,其工作状态将直接影响车辆的安全运转。

滚动轴承振动测量方法新国标标准介绍与分析

10

25

20

30

40

/

/

/

25

30

70

100

140

/

/

/

30

50

50

100

200

50

70

150

225

300

100

200

400

70

100

200

400

800

100

140

400

600

800

400

800

1200

140

170

650

975

1300

600

1200

1600

170

200

900

滚135动0 轴承180振0 动测800量方16法00 新 2000

状态下测量,转速误差规定为设定值的

1 2

%

。

轴承类型

表2 振动测量转速及频段的设定值

向心球轴承 (第2部分)

调心滚子轴承、 圆锥滚子轴承 (第3部分)

圆柱滚子轴承 (第4部分)

外径(mm)

转速设定值(r/min)

老行标 (r/min)

频段划分

L

设定值

(Hz)

M

H

>10~200

>30~200

>30~100

轴承外径 D

与轴承内圈旋转轴线间的径 与轴承内圈旋转轴线间的角

向偏差

度偏差

H

β

>

≤

max.

max.

mm

mm

º

10

25

0.2

25

50

0.4

50

轴承检测技术

二、角接触球轴承磨削加工的一般过程 以70系列角接触球轴承举例: • 外圈磨加工一般过程: • 磨两端面——磨外径——磨外内径—— 磨外沟——磨斜坡——超精外沟 • 内圈磨加工一般过程 • 磨两端面——磨内外径——磨内径—— 磨内沟——超精内沟

三、套圈磨削加工的检验项目、检验方法

1、磨平面

a) 套圈单一宽度误差△Bs(△Cs)和宽度变动量VBs(VCs), 一般在G904、G905仪器上用标准件比较测量。测量时,测 点应离开倒角和打字处,并应接触基准端面。 b) 端面直线度:目前技术条件中只规定了检查项目和检查方 法,没有规定具体数值。在通常情况下,端面直线度误差 不应超过VBs(VCs)的允许值,对基准端面的要求更应从严。 c) 弯曲度:用G803仪器测量,其支点相隔120度三点定位。要 测量套圈的基准端面,且测点要调整在两个支点的中间。 d) 表面粗糙度 e) 外观质量(包括烧伤) f) 残磁等。

目录

• • • • • • 第一章 第二章 第三章 第四章 第五章 第六章 轴承检测常用术语 量具与计量仪器 轴承专用检测仪器的结构 轴承套圈车加工的检验 轴承套圈的磨削加工检验 轴承成品的检验

第一章

轴承检测常用术语

• 名义尺寸(或公称尺寸):设计图样所规定的基本计算尺 寸。如:7005轴承内径为25mm,则此25mm为内径名义尺寸; 外径为62mm,则此62mm为外径名义尺寸。 • 实际尺寸:工件加工后通过测量所得的尺寸。如7005轴承 内径若实际测得的尺寸为24.995mm,这就是它的实际尺寸。 • 最大极限尺寸:在公差范围内工件尺寸的最大值。 • 最小极限尺寸:在公差范围内工件尺寸的最小值。 • 公差:即允许的偏差范围。也就是最大极限尺寸与最小极 限尺寸的差值。 • 实际偏差:实际尺寸与名义尺寸之差。 • 刻度值(分度值):标尺上每一小格所代表的被测量数值。 一般采用均匀的刻度。考虑到习惯上读数方便,仪表中的 刻度值常取1、2或5的倍数。 • 示值范围:指标尺刻度范围内所能量出的最大与最小的差 值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 32210圆锥滚子轴承振动试验研究

• 内容 研究32210型圆锥滚子轴承的振动加速度问 题。

通过试验来研究轴承内外圈的参数与轴承 振动之间的关系,以寻求控制轴承振动质 量的乏信息方法。

2 32210圆锥滚子轴承振动试验研究

• 方法 在对轴承振动产生机理定性分析的基础上, 确定了轴承内外圈的 19 个参数作为研究对 象。 对于试验取得的数据,运用灰色系统理论 的灰关联分析和统计理论的相关分析等方 法,找出了影响轴承振动值的主要因素。 运用多元回归分析,建立轴承振动值与主 要影响因素之间的回归模型,经过筛选和 优化,最后得到一个 4 元 2 次多项式回归模 型。

不相关 不相关 不相关 不相关

2 32210圆锥滚子轴承振动试验研究

序号

10 11 12 13 14 15 16 参与回归分 析的因素 X10 X11 X12 X13 X14 X15 X16

一元线性回归方程

Y10=66.642+0.06591X10 Y11=66.978-0.138X11 Y12=67.123-0.177X12 Y13=66.100+0.289X13 Y14=66.516+0.294X14 Y15=66.996-3.369X15 Y16=66.352+0.358X16

在数理统计意义上,标准差σ是回归方程精 度的表征。标准差σ越小,回归方程的精度 越高;相反,标准差σ越大,回归方程的精 度越低。在轴承振动控制的研究中,按 6σ 准则控制振动值,标准差最大为1,此时, 回归方程的误差为6dB。 在上述研究中,回归方程的标准差超过1, 误差是比较大的。因此,即使回归方程显 著,也不能肯定有显著的工程应用意义。

(1) X2: 外滚道壁厚差Ke; (2) X5: 外滚道的直线性Le(+); (3) X6: 内径垂直差Sd; (4) X14:外滚道波纹度; (5) X16:内滚道圆度; (6) X18:内滚道粗糙度(Ra); (7) X19:挡边粗糙度(Ra)。

对振动的影响排名不分先后

2 32210圆锥滚子轴承振动试验研究

圆锥滚子轴承振动研究

1 概述 2 32210圆锥滚子轴承振动试验研究 3 30204圆锥滚子轴承减振降噪研究 4 对比分析 5 小结

1 概述

1 概述

圆锥滚子轴承应用广泛,是生产与使用数 量仅次于深沟球轴承的第二大类轴承产品, 主要于汽车、数控机床、电机等重点主机 配套。

1 概述

进入 20 世纪 90 年代中后期,随着社会发展 和配套主机性能的不断提高,特别是作为 小型、中小型圆锥滚子轴承主要用户的国 产轻型轿车生产企业,对此类轴承的振动 质量状况已提出越来越高的要求。以至于 与要求较高的国产主机、出口主机配套用 轴承或进口主机的维修用轴承均采用进口。 圆锥滚子轴承的振动性能水平,已成为制 约提高此类轴承总体质量水平的瓶颈。

2 32210圆锥滚子轴承振动试验研究

第二批试验情况 试验数量20套。 在第一批试验的基础上,第二批试验滚子 按Ⅱ级公差加工挑选,磨加工执行技术通 知单相关项目的技术要求,完成了20套轴 承的试验。 具体情况将在下面叙述。

2 32210圆锥滚子轴承振动试验研究

• 影响轴承振动的主要因素

对试验数据进行分析,在检测的19个影响因 素中,找出影响振动值的主要因素。 在这一过程中,运用了灰色系统理论中的灰 色关联分析和统计理论中的一元线性回归分 析方法。

关联序

序号 1 2 分析方法 初值化 均值化 关联序(前10个) X6>X11 > X17> X7> X8> X9> X18> X5> X14> X16 X18> X15> X6> X17> X11> X14> X16> X5> X7> X9

3 4

极差化

X5> X10> X17> X6> X16> X18> X14> X3> X13> X9

2

3 4 5

X2 外滚道壁厚差Ke

X3 外滚道垂直差Se X4 外滚道角度差Δ2α X5 外滚道的直线性Le

6

7 8

X6 内径垂直差Sd

X7 内径壁厚差Kd X8 内滚道椭圆Vdip

16

17 18 19

X16 内滚道圆度

X17 内滚道波纹度 X18 内滚道粗糙度(Ra) X19 挡边粗糙度(Ra)

2 32210圆锥滚子轴承振动试验研究

1 概述

国内对滚动轴承振动与噪声的研究开始于 20 世纪 60 年代。半个世纪以来,我国在轴 承减振降噪方面做了许多工作,轴承振动 与噪声有了大幅度下降。

1 概述

但轴承行业对轴承振动与噪声的研究主要 集中在深沟球轴承产品,经过多年的努力, 特别是“九五”期间大量的基础研究和技 术攻关,使深沟球轴承的加工制造不断精 化,技术水平不断提高,振动与噪声的控 制能力与其他类型的轴承产品(例如圆锥 滚子轴承)明显拉开了档次,已振动试验研究

• 32210型圆锥滚子轴承振动的试验

1.试验方案和目的 通过对特定轴承的振动进行试验研究,力图 探求解决圆锥滚子轴承振动值不稳定的分析 与研究方法,以及控制轴承振动质量的方法。 试验以典型型号轴承为例,分两次进行。

2 32210圆锥滚子轴承振动试验研究

第一次的试验,通过对试验数据的处理和分 析,确定出影响轴承振动值的主要因素。 并建立轴承振动值与主要因素与之间的数学 模型,通过对模型的分析计算,得出满足一 定振动值公差要求的各主要因素的公差带, 进而修改相应因素的技术条件,用新的技术 条件下生产的轴承进行第二次试验,用第二 次试验的数据对上述方法进行验证。

2 32210圆锥滚子轴承振动试验研究

运用误差的合成与分配原理,根据所建模 型和振动值的公差范围,制定出各个影响 因素的公差,并以此为依据变更技术条件 进行了第二次试验生产。

2 32210圆锥滚子轴承振动试验研究

• 第二次试验数据分析表明,把影响轴承振 动的主要因素的误差控制在公差范围内, 轴承的振动值就会控制在公差范围内。 • 鉴于套圈的参数可以在机械制造过程中控 制,因此,在轴承零件的制造过程中控制 装配后的成品轴承振动将变为现实。

• 建立轴承振动的试验模型

序号 1 2 3 4 5 6 7 符号 X1 X2 X3 X4 X5 X6 X7 含义 外滚道壁厚差Ke 外滚道的直线性Le 外滚道波纹度 内径垂直差Sd 内滚道粗糙度Ra 挡边粗糙度Ra 内滚道圆度

2 32210圆锥滚子轴承振动试验研究

序号

1 2 3 4 5

模型

显著性

标准差

1 概述

目前,我国轴承行业已经认识到圆锥滚子 轴承的减振降噪已经是刻不容缓,并着手 开展圆锥滚子轴承减振降噪技术攻关工作。

从轴承行业“十五”发展规划和2003年全 国轴承行业技术工作会议以来,我国圆锥 滚子的研究方向主要集中在减振降噪技术 攻关,包括:振动与噪声机理、设计与分 析、高精度制造技术等问题。

5

6 7 8 9

X5

X6 X7 X8 X9

Y5=67.495-0.432X5

Y6=65.831+0.221X6 Y7=66.616+0.02411X7 Y8=66.394+0.215X8 Y9=66.717-0.05387X9

-0.2636

0.1438 0.0100 0.0763 -0.0197

不相关

68 67 66 65 64 0 10 20 序号k 30 40 50

第一次试验结果

2 32210圆锥滚子轴承振动试验研究

可知, 50 套轴承中振动值最大为 70dB, 最 小为 64.333 dB ,达到 Z 组 33 套,达到 Z 组 的百分比是66%。

JB/T10237-2001《滚动轴承圆锥滚子轴承 振动(加速度)技术条件》: Z组为67dB,Z1组为64dB,Z2组为59 dB

• 根据滚动轴承乏信息试验分析与评估原理, 比较可靠的措施是用多种数学方法研究, 得出多种结论,由于每一种结果都有其局 限性,因此应对这些结果进行对比分析和 融合,得出具有共性的一个结论,这个结 论就是影响圆锥滚子轴承振动加速度的主 要因素即问题的最终解。 这就是定性融合 方法。

2 32210圆锥滚子轴承振动试 验研究

相关系数

0.1142 -0.0498 -0.1675 0.2419 0.0431 -0.0489 0.0793

相关性

不相关 不相关 不相关 不相关 不相关 不相关 不相关

17

18 19

X17

X18 X19

Y17=65.063+5.185X17

Y18=67.348-7.269X18 Y19=67.707-4.503X19

2 32210圆锥滚子轴承振动试验研究

序 号 0 1 符 号

含

义

序 号

符 号

含

义

X0 振动加速度dB X1 外滚道椭圆Vep

9

10 11 12 13 14 15

X9 内滚道垂直差Sdi

X10 内滚道角度差Δ2β X11 内滚道的直线性Li X12 内圈大挡边厚度变动量Sif X13 外滚道圆度 X14 外滚道波纹度 X15 外滚道粗糙度(Ra)

序号 参与回归分析的 因素 一元线性回归方程 相关系数 相关性

1

2

X1

X2

Y1=66.609+0.02544X1

Y2=66.029+0.352X2

0.0152

0.3967

不相关

相 关

3

4

X3

X4

Y3=66.359+0.117X3

Y4=66.665-0.09638X4

0.0870

-0.1651