模架尺寸确定

模板的厚度、材质、硬度与大小的设计规范

一、目的推行作业标准化,实现模具设计快速统一.二、适用范围龙光模具厂设计部三、内容一、模板厚度、材质设计规范(厚度T,单位mm)(1)连续模模板设计规范2)复合模设计规范3)冲孔模设计规范4)折弯模设计规范二、模板的规范1)在设计中,定模板尺寸大小时,模板的一边尽可能用尾数为50与00的整数,如(150*AA,200*AA,250*AA,300*AA),以方便机加工快速开料。

2)当模板需750*450线割机线割时,需线割的边到模板边不小于25mm,当模板需520*370,或500*350线割机线割时,需线割的边到模板边不小于20mm,当模板需320*220线割机线割时,需线割的边到模板边不小于14mm。

以上均为要保证一个直角边在此范围内,设计时,销钉孔、导柱孔位置应尽量考虑以上要求。

3)模板中,弹钉孔、定位避位孔,材料避位孔,且在钻铣加工时不会影响到有用工作部分,不用线割4)脱垫板(止挡板)一般不用线割,若需定位或安装入块时可线割或CNC加工。

5)优力胶孔、弹簧孔一般采用钻孔加工,而不用线割。

6)滑块和滑块主体一般情况下不需分开备料,滑块部份需磨好工作边。

(注:视情况也可用滑块分开备料)。

7)在备模板时,单块钢板的外型尺寸最大只能备长度不超650mm,宽600mm。

三、落料、冲孔模模具板料备料设计规范(上下垫板、上下夹板、脱料板、母模板)。

四、模座设计规范1、当模座长小于700时,上下模座厚度为35mm ;当模座长大700小于800时,上模座厚度35mm ,下模座厚度40mm ;当模座长度大于800小于1000时,上模座厚度40mm 下模座厚度40; 当模座长度大于10000时,上模座厚度50,下模座厚度50mm; 2、模座材质全部用A3。

3、模架标准形式有四种(如图4.1, 4.2, 4.3, 4.4,)模座模板图41图4模板模座模座模板模座模板图4图44、模座板板料备料规范有两种形式:1.第一种形式:没有外导柱情况下按下表2、第二种形式:有外导柱的情况下按下表。

知名企业注塑模具技术规范

注塑模具技术规范发布1.目的1.1 为不断提升模具质量和模具产出,确保模具制造出合格产品并正常稳定的生产;1.2 通过实现模具的一致性来达到产品的一致;1.3 进一步细化和规范注塑模具模具设计与制造,2. 范围本标准适用于家用空调国内事业部注塑模具设计与制造。

3.规范性引用文件无4.术语和定义无5.模具分类:根据模架尺寸将模具分为大、中、小三类。

5.1模架尺寸6060以上称为大型模具;5.2模架尺寸3030~6060之间为中型模具;5.3模架尺寸3030以下为小型模具。

6. 模架选用6.1 模架的指定供方6.2 优先选用标准模架,若选用非标模架,应优先选用标准板厚。

6.3 大型非标模架,导柱直径不小于Φ60mm。

6.4 三板细水口的大型/中型模架,导套材质采用青铜石墨套。

例如:分体机底盘。

6.5 大型非标模架导套孔壁厚与模架边不得小于20mm,回针孔壁厚与模架边为35~40mm,回针直径不小于Φ30。

6.6 模架非成型部分的模板零件应采用1050材质, 硬度HB170-220。

6.7 钢导柱、导套及回针等所用材料的表面硬度不低于HRC60 2°。

6.8 A板、B板镶件框壁厚一般为:(小模)30~50mm、(中模)50~80mm、(大模)80~120mm。

6.9 开镶件框后B板厚度一般为:(小模)30~50mm、(中模)50~80mm、(大模)80~120mm。

6.10 镶件成型部位厚度一般为:(小模)25~35mm、(中模)35~50mm、(大模)50~70mm。

7. 模具钢材7.1 模具钢材的选用7.2 模具钢材的指定供方7.3 模具钢材的热处理7.3.1 滑块材料(外观)用2738H、2083H钢料,硬度为 HRC34~38,(非外观)用738、2083钢料,硬度 HRC29~33。

7.3.2 斜顶材料用LKM738钢料,表面进行氮化处理,硬度HV700。

7.3.3 铍铜硬度HRC36~42。

项目1 模块8 模架选用与标准件

项目1 单分型面注射模设计 模块8:模架的确定和标准件的选用

模技术系

3.推杆

相 关 实 践 知 识

根据制品的结构特点,确定在制品上设置

六根普通的圆顶杆。普通的圆形顶杆按

GB4169.1-1984选用,均可满足顶杆刚度

要求。查手册选用Φ4mm×100mm型号的 圆形顶杆12根。由于件小且精度要求不高 ,推出装置不需要设导向装置。

模具技术系

4.垫块

相 关 理 论 知 识

作用:调节模具闭合高度,形成推出机构所需的推 出空间。 安装要求:两边垫块高度应一致,保证模具上下表 面平行。 材料:中碳钢45

不要总是因为考虑长远的打算而忽略了随时可付出的努力!

项目1 单分型面注射模设计 模块8:模架的确定和标准件的选用

模具技术系

根据图示的塑件零件图以及已确定的模具基本结 构,确定模架的具体形式、规格及标准代号并选 用具体的标准件。

项目1 单分型面注射模设计 模块8:模架的确定和标准件的选用

模具技术系

5.锥面定位机构 当成型精度高的大型、薄壁、深腔塑件时,型腔 内会产生较大侧压力使型芯或型腔偏移,将会导致 相 导柱卡死或损坏。故采用锥面结构。

关 理 论 知 识

不要总是因为考虑长远的打算而忽略了随时可付出的努力!

项目1 单分型面注射模设计 模块8:模架的确定和标准件的选用

模具技术系

(二)支撑零件的设计

相 关 理 论 知 识

动、定模座板

固定板 支承板

垫块

不要总是因为考虑长远的打算而忽略了随时可付出的努力!

项目1 单分型面注射模设计 模块8:模架的确定和标准件的选用

模具技术系

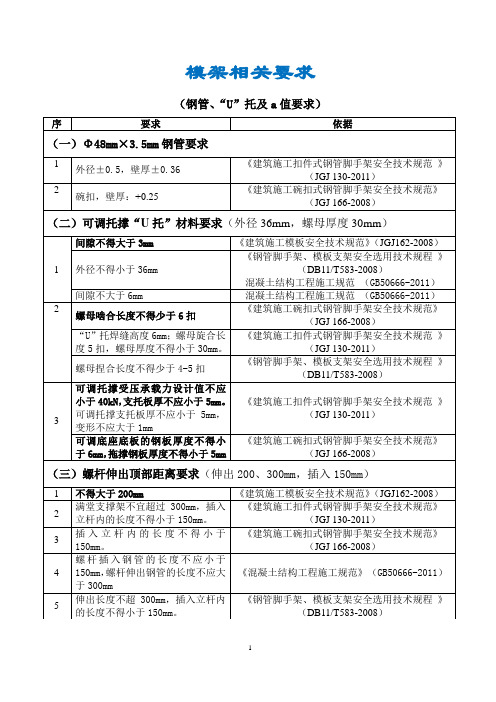

模架支撑相关要求

模架相关要求(钢管、“U”托及a值要求)扣件拧紧值40 N²m ~65N²m(混凝土施工规范及选用规程)检查与验收《钢管脚手架、模板支架安全选用技术规程》(DB11/T583-2008)脚手架、模板支架搭设完成钢管扣件式脚手架、模板支架搭设完后对螺栓拧紧扭力矩进行检查模板支架构造要求✧剪刀撑设置、连墙件设置(一)《建筑施工模板安全技术规范》(JGJ162-2008)1.当层高在8~20m时,在最顶步距两水平拉杆中间应加设一道水平拉杆,当层高大于20m时,在最顶两步距水平拉杆中间应分别增加一道水平拉杆。

所有水平拉杆的端部均应与四周建筑物顶紧顶牢。

无处可顶时,应于水平拉杆端部和中部沿竖向设置连续式剪刀撑。

2.(钢管)满堂模板和共享空间模板支架立柱,在外侧周圈应设由下至上的竖向连续式剪刀撑;中间在纵横向应每隔10m左右设由下至上的竖向连续式的剪刀撑,其宽度宜为4~6m,并在剪刀撑部位的顶部、扫地杆处设置水平剪刀撑。

剪刀撑杆件的底端应与地面顶紧,夹角宜为45°~60°。

当建筑层高在8~20m时,除应满足上述规定外,还应在纵横向相邻的两竖向连续式剪刀撑之间增加之字斜撑,在有水平剪刀撑的部位,应在每个剪刀撑中间处增加一道水平剪刀撑。

当建筑层高超过20m时,在满足以上规定的基础上,应将所有之字斜撑全部改为连续式剪刀撑。

3. (钢管)当支架立柱高度超过5m时,应在立柱周圈外侧和中间有结构柱的部位,按水平间距6~9m、竖向间距2~3m与建筑结构设置一个固结点。

●当支架立柱高度超过5m时,应在立柱周圈外侧和中间有结构柱的部位,按水平间距6~9m、竖向间距2~3m与建筑结构设置一个固结点。

(二)《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2011)1.(普通型)在架体外侧周边及内部纵、横每5~8m,连续设置剪刀撑,剪刀撑宽度5~8m。

2.竖向剪刀撑顶部交点应连续设置水平剪刀撑,当支撑高度大于8m,或施工总荷载大于15kN/m2,或集中线荷载大于20kN/m的支撑架,,扫地杆的设置层应设置水平剪刀撑,间距不大于8m。

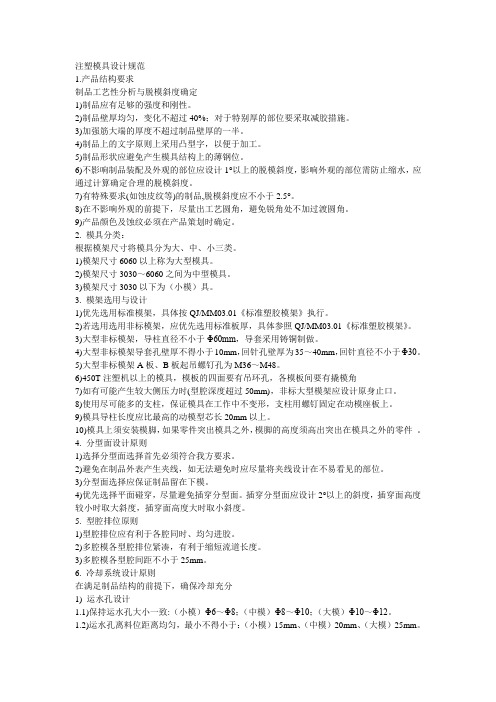

注塑模具设计规范

注塑模具设计规范1.产品结构要求制品工艺性分析与脱模斜度确定1)制品应有足够的强度和刚性。

2)制品壁厚均匀,变化不超过40%;对于特别厚的部位要采取减胶措施。

3)加强筋大端的厚度不超过制品壁厚的一半。

4)制品上的文字原则上采用凸型字,以便于加工。

5)制品形状应避免产生模具结构上的薄钢位。

6)不影响制品装配及外观的部位应设计1°以上的脱模斜度,影响外观的部位需防止缩水,应通过计算确定合理的脱模斜度。

7)有特殊要求(如蚀皮纹等)的制品,脱模斜度应不小于2.5°。

8)在不影响外观的前提下,尽量出工艺圆角,避免锐角处不加过渡圆角。

9)产品颜色及蚀纹必须在产品策划时确定。

2. 模具分类:根据模架尺寸将模具分为大、中、小三类。

1)模架尺寸6060以上称为大型模具。

2)模架尺寸3030~6060之间为中型模具。

3)模架尺寸3030以下为(小模)具。

3. 模架选用与设计1)优先选用标准模架,具体按QJ/MM03.01《标准塑胶模架》执行。

2)若选用选用非标模架,应优先选用标准板厚,具体参照QJ/MM03.01《标准塑胶模架》。

3)大型非标模架,导柱直径不小于Φ60mm,导套采用铸铜制做。

4)大型非标模架导套孔壁厚不得小于10mm,回针孔壁厚为35~40mm,回针直径不小于Φ30。

5)大型非标模架A板、B板起吊螺钉孔为M36~M48。

6)450T注塑机以上的模具,模板的四面要有吊环孔,各模板间要有撬模角7)如有可能产生较大侧压力时(型腔深度超过50mm),非标大型模架应设计原身止口。

8)使用尽可能多的支柱,保证模具在工作中不变形,支柱用螺钉固定在动模座板上。

9)模具导柱长度应比最高的动模型芯长20mm以上。

10)模具上须安装模脚,如果零件突出模具之外,模脚的高度须高出突出在模具之外的零件。

4. 分型面设计原则1)选择分型面选择首先必须符合我方要求。

2)避免在制品外表产生夹线,如无法避免时应尽量将夹线设计在不易看见的部位。

注塑模之标准模架

注塑模之标准模架模架之标准模架模具是制造模型的⼯具,按特定形状去成型具有⼀定形状和尺⼨的制品的⼯具。

模具技术在制造业中占⽤很⾼的地位。

对于我们产品设计⼈员来说,模具在⼯作中频繁出现,与我们的⼯作内容关系紧密,因为我们设计出来的产品零件很多需要通过模具来实现,对于模具知识的掌握是必不可少的。

模具(注射模)组成:成型部分、浇注系统、导向机构、脱模装置、侧向分型抽芯机构、温度调节和排⽓系统和标准模架。

⼀,标准模架结构简述不同产品零件所需要的模具不⼀样,⽽模具结构⼜有很多相同的结构,所以为了更加效率地做出模具,⼈们开始使⽤⼀些标准模架,标准模架构成了模具的⾻架,只要换成不同的匹配模仁,就能成型不同的零件,对于整个模具来说,就有三个部分组成:前模板、后模板和模仁,当然,⼀套模具是相当复杂的,这⾥只是介绍模具的⾻架--标准模架。

1标准模架的分类对于塑胶模具,按照基本结构分类,⼀般分为⼆板模式模具(⼤⽔⼝)和三板式模具(细⽔⼝),其中三板式模具⼜可以细分为细⽔⼝模具和简化型细⽔⼝模具,对应的就有⼤⽔⼝模架、细⽔⼝模架和简化型细⽔⼝模架。

2,模架的基本结构(以⼆板模CI型为例)由上图可以看出标准模架的组成(1),板⼦部分:前模底板、后模底板、前模板、后模板、上顶出板、下顶出板、两个模脚。

前后模底板:分别要和注塑机上⾯的定模扳和动模板固定在⼀起。

前后模板:两个模仁就是要镶嵌在两个模板⾥⾯。

上下顶出板:注塑机上⾯的合模系统中的顶出机构会顶住这两块板,进⽽将塑件顶出。

模脚:为零件的顶出⽀撑出⼀定的空间。

(2),固定螺钉部分:前模固定螺钉,、后模板固定螺钉、顶出板锁紧螺钉、模脚固定螺钉。

(3),辅助零部件:导柱与导套、回针。

导柱与导套:导柱在后模板,导套在前模板,当前后模合并时起导向作⽤。

回针:也较复位杆,上⾯套有弹簧,当注塑机上⾯的顶出杆顶出顶出板并将塑件顶出,此时回针上⾯的弹簧使顶出板复位。

(4),辅助零件部分:吊环孔,为了在模具加⼯时⽅便搬运⽽设计的。

模架国标要求

第9章模具的管理模具做为一种高寿命的专用工艺装备有以下生产特点:1.属于单件、多品种生产模具是高寿命专用工艺装备,每副模具只能生产某一特定形状、尺寸和精度的制件。

这就决定了模具生产属于单件、多品种生产规程的性质。

2.客观要求模具生产周期短当前由于产品更新换代的加快和市场的竞争,客观上要求模具生产周期越来越短。

模具的生产管理、设计和工艺工作都应该适应客观要求。

3.模具生产的成套性当某个制件需要多付模具来加工时,各副模具之间往往互相牵连和影响,只有最终制件合格,这一系列模具才算合格。

因此在生产和计划安排上必须充分考虑这一特点。

4.试模和试修由于模具生产的上述特点和模具设计的经验性,模具在装配后必须通过试冲或试压,最后确定是否合格,同时有些部位需要试修才能最后确定。

因此在生产进度安排上必须留有一定的试模周期。

5.模具加工向机械化、精密化和自动化发展目前产品零件对模具精度的要求越来越高,高精度、高寿命、高效率的模具越来越多。

而加上精度主要取决于加工机床的精度、加工工艺条件、测量手段和方法。

目前精密成型磨床、CNC 高精度平面磨床、精密数控电火花线切割机床、高精度连续轨迹坐标磨床以及三坐标测量机的使用越来越普遍,使模具加工向高技术密集型发展。

9.1 模具标准化9.1.1 模具标准化的意义模具是机械工业的基础装备,随着机械工业的发展,模具工业也得到相应的发展。

模具标准化是模具生产技术发展到一定水平的产物,足一项综合性技术工作和管理工作,它涉及到模具设计、制造、材料、检验和使用的各个环节。

同时模具标准化工作又对模具行业的发展起到促进作用,是模具专业化生产、专门化生产和采用现代技术装备的基础。

模具标准化的意义主要体现以下几个方面:1.模具标准化是模具现代化生产的基础模具标准化工作贯穿于模具标准的制定,修定和贯彻执行的全过程。

模具标淮的产生为组织模具专业化和专门化生产奠定了基础,模具标准化的贯彻又推动模具生产和技术的发展。

塑胶模架的选取方法

模架的选取方法模架的选取方法是作为一名模具设计师必须要掌握和熟知的,模架的大小选取的合理与否将直接影响模具的质量,例如,如果制件需要模架才能满足模具设计的所有需求,而设计者在选取模架时却购买了两板模模架,则将导致制件无法顺利开模,模架也造成报废。

模架在实际中的选取一般依据设计者在工作中所得到的经验以及工厂标准。

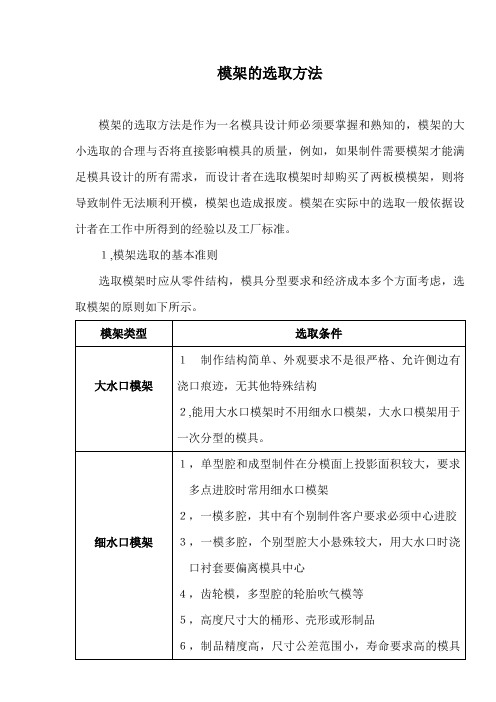

1,模架选取的基本准则选取模架时应从零件结构,模具分型要求和经济成本多个方面考虑,选取模架的原则如下所示。

**当模胚整体尺寸在250mm(包括250mm)以下时,用工字型模模架。

模架在250~350mm时,用直身有面板模架(T型)。

模架在400mm以上并且有滑块时用直身有面板模架(T型),没有滑块时用直身无面板模架(H 型)。

**当A板开框深度较深(一般大于60mm)时,可考虑开通框或选用无面板的模架;有滑块或母模滑块的模架,A板不应开通框,当A板开框深度较深(一般大于60mm)时,可考虑不用面板。

**有推板的模架一定不可以母模导柱后模导套。

**当模仁是圆形时,选用有托板的模架。

**当有滑块或母模滑块时导柱一定要先入10~15mm到斜导柱才可以顶入滑块内,即当导柱特别长时,应母模导柱,公模导套,以方便加长导柱。

2,选取模架的计算方法模架的形式确定后接着开始确定模架的尺寸大小,模架尺寸大小主要取决于模仁尺寸。

模仁尺寸越大,模架尺寸相对也比较大,两者之间成正比关系。

1)确定模架宽度方向尺寸模架顶针板宽度尺寸应与模仁宽度尺寸相当。

两者的相差单边应在5~10mm之间。

2)确定模架长度方向尺寸模仁长度边沿至回针外圆边之间的距离应大于10~15mm,40以上的模架最好取15mm.3)确定模架高度尺寸模架高度尺寸主要指A板、B板和方铁高度,其他模板之间的厚度都是标准件,选取或计算模架无须进行调整。

(1)A板高度:有面板的模架一般等于A板开框深度20~30mm;无面板系列模架一般等于开框深度加30~40mm。