纯电动乘用车动力电池液冷热管理结构设计

电动汽车动力电池冷却系统的设计与优化

电动汽车动力电池冷却系统的设计与优化随着人们对环境保护与可持续发展的重视,电动汽车作为一种清洁、高效的交通工具,正逐渐成为人们关注的焦点。

动力电池作为电动汽车的核心部件之一,其性能和寿命直接影响着电动汽车的使用体验和经济效益。

而动力电池的工作温度是影响其性能和寿命的重要因素之一。

因此,设计一个有效的动力电池冷却系统非常重要。

动力电池在工作过程中会产生大量的热量,如果不能及时降温,不仅会影响电池的寿命,还会引发安全隐患。

因此,电动汽车动力电池冷却系统的设计与优化显得至关重要。

本文将从两个方面进行讨论:动力电池冷却系统的设计和冷却系统的优化。

一、动力电池冷却系统的设计1. 冷却系统的类型目前,常见的动力电池冷却系统包括液冷系统和空气冷却系统。

液冷系统采用导热介质循环冷却电池,并通过冷却器将热量散发到空气中。

空气冷却系统则是通过风扇将冷却空气吹入电池组,从而降低电池的温度。

根据不同的应用场景和需求,可以选择合适的冷却系统。

2. 冷却介质的选择冷却系统的介质是影响系统性能和效果的重要因素。

传统的液冷系统通常使用水作为导热介质,但水的密度较大,导致冷却系统的重量增加。

近年来,一些新型的液态介质,如乙二醇和液态金属,逐渐应用在电动汽车中。

这些介质具有较高的导热性能和较低的密度,可以提高冷却系统的效率。

3. 冷却系统的结构冷却系统的结构设计需要兼顾热量传递效果和系统的安全性。

一种常见的设计是将电池组分成若干小单元,每个单元配备一个独立的冷却模块。

这样可以提高散热效率,同时在某个单元发生故障时不会对整个电池组造成影响。

此外,还可以在冷却系统中加入温度传感器和控制装置,实现智能化的温度控制。

二、冷却系统的优化1. 优化冷却介质的流动路径冷却介质的流动路径对冷却效果有很大的影响。

通常情况下,冷却介质应该能够充分覆盖电池的所有部分,特别是热点区域。

通过合理设计冷却流道和散热片,可以增加冷却介质与电池之间的接触面积,最大限度地提高热量传递效果。

动力电池热管理系统的结构组成

动力电池热管理系统的结构组成

动力电池热管理系统是用于控制和调节电动汽车动力电池温度的重要组件。

以下是其主要的结构组成部分的详细讲解:

1. 散热器/冷却器:散热器或冷却器通常位于电池组的外部,通过冷却剂(如水或乙二醇)的循环来带走电池产生的热量。

它们可以是风冷式或液冷式,具体取决于车辆设计和使用环境。

2. 加热器:在寒冷的环境中,加热器用于给电池提供额外的热量,以保持其在适宜的工作温度范围内。

加热器可以是电加热元件或利用发动机废热的热交换器。

3. 温度传感器:温度传感器用于监测电池组和电池单体的温度。

它们可以分布在电池组的不同位置,以提供实时的温度数据。

4. 控制单元:控制单元是热管理系统的核心部分,它负责接收温度传感器的信号,并根据设定的策略控制散热器、加热器和风扇等组件的工作。

5. 风扇:风扇用于增强散热器或冷却器的散热效果,在需要时将空气吹过散热片,以提高热量的散发速度。

6. 管道和连接器:管道和连接器用于连接热管理系统的各个组件,包括散热器、加热器、温度传感器和电池组等。

7. 电池管理系统(BMS)接口:热管理系统通常与电池管理系统(BMS)进行通信,以获取电池的状态信息和控制指令。

综上所述,动力电池热管理系统的结构组成包括散热器/冷却器、加热器、温度传感器、控制单元、风扇、管道和连接器等组件。

这些组件协同工作,以确保动力电池在适宜的温度范围内运行,从而提高电池的性能、寿命和安全性。

2023电动汽车动力蓄电池热管理系统 第2部分:液冷系统

电动汽车动力蓄电池热管理系统 第2部分:液冷系统1 范围本文件规定了电动汽车动力蓄电池(以下简称“电池”)液冷系统的技术要求及试验方法。

本文件适用于电动汽车动力蓄电池液冷系统及其零部件。

本文件不适用于电动汽车动力蓄电池直冷系统。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2408—2008 塑料 燃烧性能的测定 水平法和垂直法GB/T 2828.1—2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 GB 38031—2020 电动汽车用动力蓄电池安全要求 QC/T 468—2010 汽车散热器 3 术语和定义QC/T XXXX.1界定的以及下列术语和定义适用于本文件。

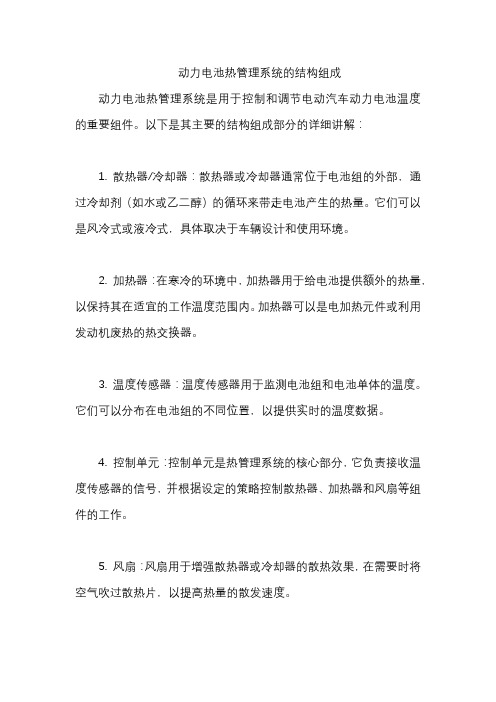

液冷系统 cooling system采用冷却液(比如乙二醇的水溶液)作为换热介质对电池系统进行冷却的系统,一般由液冷板、液冷管、接头、进出口总成等零部件组成,如图1所示。

图1 液冷系统示意图液冷板 cooling plate利用换热介质对电池进行冷却或加热的结构件。

液冷管 cooling pipeline引导换热介质流向液冷板的管路。

接头 jointer连接液冷板与液冷管的部件。

液冷管进出水口总成液冷板接头流阻flow resistance冷却液流过液冷系统受到的阻力损失。

4 要求一般要求4.1.1 外观液冷系统各零部件外观应整洁、无损伤,标识应清晰。

4.1.2 尺寸、重量液冷系统各零部件的尺寸、重量应满足技术图纸要求。

流阻按照5.4进行流阻试验后,液冷系统的流阻应满足制造商的技术要求。

安全性能4.3.1 密封性按照5.5进行密封性试验后,应满足以下要求之一:a)湿检:应无肉眼可见的气泡;b)干检:泄漏量应不大于2.5 mL/min;4.3.2 阻燃按照5.6进行阻燃试验后,液冷系统的非金属件应满足水平燃烧HB级。

宝马ix纯电车型热管理架构

宝马ix纯电车型热管理架构

宝马ix纯电车型的热管理架构主要包括三个方面:高压电池

热管理、动力电池热管理和车内温控系统。

高压电池热管理:高压电池是车辆的重要组成部分,为了保证其正常工作和寿命,需要进行热管理。

宝马ix采用了液冷系

统进行高压电池的热管理。

液冷系统通过冷却液循环来吸收电池产生的热量,保持电池温度在适宜的范围内。

液冷系统中包括冷却液泵、散热器和风扇等组件,通过控制液冷系统的运行,可以有效地控制高压电池的温度。

动力电池热管理:动力电池是高压电池的一部分,也需要进行热管理。

宝马ix采用了活性冷却系统来对动力电池进行热管理。

活性冷却系统通过在电池包内安装冷却管路系统,通过冷却介质的循环来进行动力电池的热管理。

这种热管理系统具有较高的散热效率和稳定性,可以有效地保持动力电池的温度在合理范围内。

车内温控系统:为了提供舒适的驾驶环境,宝马ix还配备了

车内温控系统。

该系统通过空调系统、座椅加热和制冷等设备来实现对车内温度的调节。

宝马ix的车内温控系统可以根据

驾驶员和乘客的需求进行温度的自动调节,提供舒适的驾乘体验。

总结起来,宝马ix纯电车型的热管理架构通过液冷系统和活

性冷却系统对高压电池和动力电池进行热管理,并通过车内温

控系统提供舒适的驾乘环境。

这些热管理措施可以确保宝马ix在各种条件下都能提供稳定的性能和舒适的驾乘体验。

新能源整车热管理(三):电池系统热管理

新能源整车热管理(三):电池系统热管理动⼒电池作为新能源汽车的主要动⼒源,其对新能源汽车的重要性不⾔⽽喻。

在实际的车辆使⽤过程中,电池会的⾯临的使⽤⼯况复杂多变。

为了提⾼续航⾥程,车辆需要在⼀定的空间内布置尽可能多的电芯,因此车辆上电池包的空间⾮常有限。

电池在车辆运⾏过程中产⽣⼤量的热量且随着时间的累积在相对狭⼩的空间内内积聚。

由于电池包内电芯的密集堆放,也在⼀定程度上造成中间区域散热相对更困难,加剧了电芯间的温度不⼀致,其结果会降低电池的充放电效率,影响电池的功率;严重时还会导致热失控,影响系统的安全性和寿命。

动⼒电池的温度对其性能、寿命、安全性影响很⼤。

在低温下,锂离⼦电池会出现内阻增⼤、容量变⼩的现象,极端情况更会导致电解液冻结、电池⽆法放电等情况,电池系统低温性能受到很⼤影响,造成电动汽车动⼒输出性能衰减和续驶⾥程减少。

在低温⼯况下对新能源车辆进⾏充电时,⼀般BMS先将电池加热到适宜的温度再进⾏充电的操作。

如果处理不当,会导致瞬间的电压过充,造成内部短路,进⼀步有可能会发⽣冒烟、起⽕甚⾄爆炸的情况。

电动汽车电池系统低温充电安全问题在很⼤程度上制约了电动汽车在寒冷地区的推⼴。

电池热管理是BMS中的重要功能之⼀,主要是为了让电池组能够始终保持在⼀个合适的温度范围内进⾏⼯作,从⽽来维持电池组最佳的⼯作状态。

电池的热管理主要包括冷却、加热以及温度均衡等功能。

冷却和加热功能,主要是针对外部环境温度对电池可能造成的影响来进⾏相应的调整。

温度均衡则是⽤来减⼩电池组内部的温度差异,防⽌某⼀部分电池过热造成的快速衰减。

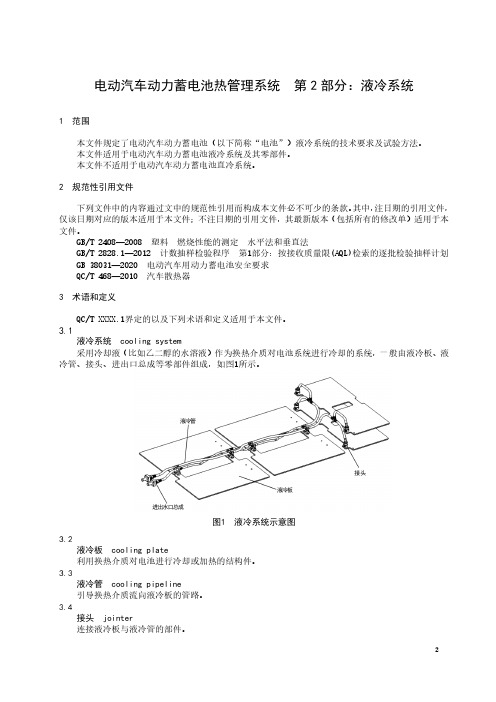

如表1所⽰,通常我们期望电池在20~35℃的温度范围内⼯作,这样能实现车辆最佳的功率输出和输⼊、最⼤的可⽤能量,以及最长的循环寿命。

表1 动⼒电池温度特性⼀般来说,动⼒电池的冷却模式主要分为风冷、液冷和直冷三⼤类。

风冷模式是利⽤⾃然风或者乘客舱内的制冷风流经电池的表⾯达到换热冷却的效果。

液冷⼀般使⽤独⽴的冷却液管路⽤来加热或冷却动⼒电池,⽬前此种⽅式是冷却的主流,如特斯拉和volt均采⽤此种冷却⽅式。

纯电动物流车电池液冷热管理结构优化

通过研究相关文献,析了磷酸铁锂电池的生热机理,并研究了 其结构、热物性参数和生热特性。通过对单体电池的HPPC测试 和对正负极耳的阻抗实验,得到了电池各部分的内阻值。

运用CFD软件建立了电池热分析模型,通过与实验的对比,其对应 测点的最大温差不超过0.7℃,验证了仿真的有效性。针对目前 的电池包结构,初步设计一套基于并联的铝制多孔扁管温控板的 热管理系统,并利用硅橡胶加热片用于模拟电池发热的方法,搭 建了实验平台。

纯电动物流车电池液冷热管理结构优 化

国内纯电动汽车产业近年发展迅猛,而电池性能是制约纯电动汽 车发展的最重要的技术瓶颈之一。温度对电池工作的电化学性 能有着巨大的影响,温度过低会使电池的内阻增大,明显降低电 池容量,电池温度过高会引起电池组自燃甚至爆炸。

因此必须对电池组设计一套有效的动力电池成组与热管理的结 构,才能保证纯电动汽车的动力性能和安全性能。本文针对某公 司纯电动物流车的方型磷酸铁锂电池,利用理论公式分析、数值 仿真模拟和实验测试相结合的方法对磷酸铁锂电池单体和电池 组的热特性进行了相关研究,提出一种新型温控板结构并进行了 优化设计,主要研究内容如下:通过对国内外与热管理相关文献 的阅读与研究,分析了其国内外的研究及应用现状,总结了各种 热管理方式的优缺点,最终确定热管理目标。

利用Ansys软件建立了整个平台的仿真模型,仿真和实验的误差 小于5%,验证了仿真的有效性。通过对热管理系统的加热和冷却 工况的仿真,结果显示电池组整体温差超过了热管理目标,需对 系统进行优化。

通过设计新型并联通道温控板来优化热管理系统。新型温控板 在长度方向的通道分为三大段,通道数沿流动方向依次增加,在 入口侧设计了短通道和挡流块以增强流量均匀性,最后通过仿真 分析优化了各段的通道数目,减小了温控板的沿程温差,最终电 池组整体温差小于5℃,满足了热管理的设计目标。

某纯电动乘用车电池包液冷系统设计及热仿真分析

类型 软包电池 导热硅胶

铝板 乙二醇

密度/(kg/n?)

2 245 1 820 2 707 1 111

比热容/ (J/kgK) 1280 1200 892 3 465

导热系数/ (W/nrK) Kx=0.5,Ky=16,Kz^l6

1 160 0.384

流体模型设置三维定常不可压缩模型,同时打开能量方 程。冷却液流过箱体底部,通过热传递形式将电池在充放电 过程中产生的热量带走。设置进水口流量分别为10 L/min、 12 L/min,常温25 °C,冷却液25 °C, 1 C放电3240 s (剩余 10%SOC),进行仿真分析。

Design and Thermal Simulation Analysis of Liquid Cooling System for Battery Pack of a Pure Electric Passenger Car

YANG Lele, LIU Hailuo, XIN Zhaofeng, AN Zhanwang, LIU Shuai

TCeomntpouerra3ture

图6 10 L/min流量下冷却液温度云图

图5为10 L/min流量下电池温度云图,图6为10 L/min 流量下冷却液温度云图。从图中可以看出电池顶部为最高温 度位置,温度达到38.4 C,电池底部为最低温度位置,温度 为29.4 C,顶底最大温差为9 C,出现的原因是液冷板位于 底部,电池底部接触液冷板,底部冷却效果好,顶部冷却效 果差。进出水口温差1.2 C。 2.2 12 L/min流量下的仿真分析

[2] 任冰禹•动力锂电池组液冷散热仿真J] •汽车实用技术,2017(13): 123-124+153.

动力电池热管理系统的结构组成及工作原理

一、动力电池热管理系统的重要性动力电池是电动汽车的核心部件之一,其性能和使用寿命直接影响着电动汽车的整体性能和成本。

而动力电池的温度管理是影响动力电池性能和寿命的关键因素之一。

动力电池在工作过程中会产生大量的热量,过高的温度会对电池的安全性和性能产生负面影响,因此需要一个高效的热管理系统来保持电池的温度在安全范围内。

二、动力电池热管理系统的结构组成1. 温度传感器:温度传感器是热管理系统中的关键部件,通过监测电池的表面温度和内部温度,反馈给控制系统,实现对电池温度的精确控制。

2. 冷却系统:冷却系统通常采用液冷或者空气冷却的方式,通过循环导热介质或者通风散热,降低电池温度,确保电池在工作过程中能够保持在安全的温度范围内。

3. 加热系统:在特殊低温环境下,加热系统会启动,通过对电池的加热,提高电池的工作温度,保证电池的正常使用。

4. 控制系统:控制系统是热管理系统的大脑,通过实时监测温度数据,并根据设定的温度范围和工况,对冷却系统和加热系统进行控制,保持电池温度在安全范围内。

5. 冷却系统:冷却系统可以采用空气冷却或者液冷却的方式,通过散热片、循环泵和散热风扇等组件,将电池产生的热量快速散发,避免温度过高。

6. 热管理控制单元:热管理控制单元负责对温度传感器的信号进行处理,并根据设定的温度阈值控制冷却系统和加热系统的启停,实现对电池温度的精确控制。

7. 状态显示装置:状态显示装置可以实时显示电池的温度状态和工作状态,为用户提供直观的监控信息。

三、动力电池热管理系统的工作原理1. 温度传感器感知电池温度:温度传感器通过监测电池的表面温度和内部温度,将温度数据实时传输给热管理控制单元。

2. 热管理控制单元处理温度信号:热管理控制单元对温度传感器传来的温度信号进行处理,判断当前电池温度是否在安全范围内。

3. 控制冷却系统工作:如果电池温度超过设定的安全范围,热管理控制单元将下达指令,启动冷却系统,通过循环泵和散热风扇等组件,将电池产生的热量快速散发,降低电池温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其次,根据电池箱的尺寸大小,对18650锂离子电池进行成组化设 计;制定出一套液冷散热方案,其中包括相关元器件的结构设计, 由蛇形管对电池进行温度控制;计算并选择液冷方案中相关设备 的参数。最后,建立动力电池组及液冷散热系统仿真模型并进行 合理简化处理,确定关键零部件的物性参数,再根据已有的研究 数据,得到仿真计算所需的边界条件。

纯电动乘用车动力电池液冷热管理结 构设计

能源危机和环境污染是当今世界面临的两大难题,在这个背景下, 拥有节能减排优势的电动汽车近年来飞速发展。动力电池组作 为为电动汽车提供能源的核心部件,因此其性能好坏决定着电动 汽车能否正常稳定地运行。

然而,过高或过低的工作环境温度会严重影响电池组的性能,因 此,一套行之有效的电池组热管理系统对于保证电动汽车正常工 作是非常有必要的。本文针对某国产纯电动汽车用18650锂离子 动力电池,阐述了温度对电池组工作性能和使用寿命的影响,介 绍了电池组热管理系统设计的一般流程,制定了一套液冷热管理 方案,并进行建模和仿真,最后设计实验对仿真结果进行验证,本 文主要工作如下:首先,查阅国内外相关文献,了解电池热管理系 统的研究进展和单体电池的结构、性能参数及产热、传热机理, 从而明确热管理系统的设计目标。

利用Fluent软件进行整个液冷系统的流场仿真和单个蛇形管以 及与之接触的电池的传热仿真。根据流场结果对水冷方案进行 改进,将800s时刻电池组内的温差不超过 3℃,低温工况1800s时刻电池组内的温差不超过10.2℃。根据仿 真工况,设计实验方案,实验结果与仿真结果之差不超过2.1℃, 在正常范围内,这说明该热管理方案具有可行性和合理性。