生产系统仿真实验报告

企业生产仿真实训报告

企业生产仿真实训报告1. 概述本报告为某企业生产仿真实训的总结报告,通过实训活动,以企业生产过程为模型,利用仿真软件进行模拟,分析并优化生产流程,提高生产效率和产品质量。

2. 实训目标本次实训的主要目标是通过仿真模型,深入了解企业生产流程,找出瓶颈和问题所在,提出相应的改善方案,以提高生产效率和产品质量,在不增加额外成本的情况下实现效益最大化。

3. 实训过程3.1 数据收集在进行生产仿真之前,我们首先需要收集企业生产过程中的各项数据,如生产线上的工序、工人数量、工作时间、机器设备使用情况等等。

通过深入了解企业的生产现状,才能更准确地模拟整个过程。

3.2 建立仿真模型在收集到足够的数据后,我们利用仿真软件建立了企业的生产仿真模型。

模型包括了各个环节的工序、工人和设备的数量,以及工作时间和效率等参数。

3.3 仿真模拟通过对建立的仿真模型进行仿真模拟,我们可以模拟出整个生产过程中的各个环节,并及时获取各项数据指标。

通过这些数据,我们可以了解到当前的生产效率、产能和质量等情况。

3.4 问题分析根据仿真模拟的结果,我们可以找出生产过程中的瓶颈和问题所在。

可能出现的问题包括:工序时间过长、工人负担过重、机器设备利用率低下等等。

通过针对问题的分析,我们可以定位问题并找到解决办法。

3.5 优化方案根据问题分析的结果,我们可以提出一些优化方案。

例如:调整工序的安排,减少非生产时间;增加工人数量,平衡工作负荷;优化机器设备的使用计划,提高利用率等等。

这些方案将会在模型中进行仿真验证。

3.6 优化结果通过对优化方案的仿真验证,我们可以得出优化后的生产效果。

数据指标的提升将会反映出优化方案的有效性。

根据结果进行调整,直到达到我们预期的目标。

4. 实训成果通过本次企业生产仿真实训,我们获得了以下成果:4.1 问题解决通过对生产仿真模型的分析和优化,我们成功解决了生产过程中的一系列问题和瓶颈。

优化后的生产流程更加合理高效,工人负担得到缓解,机器设备利用率得到提高。

生产系统建模与仿真实验报告

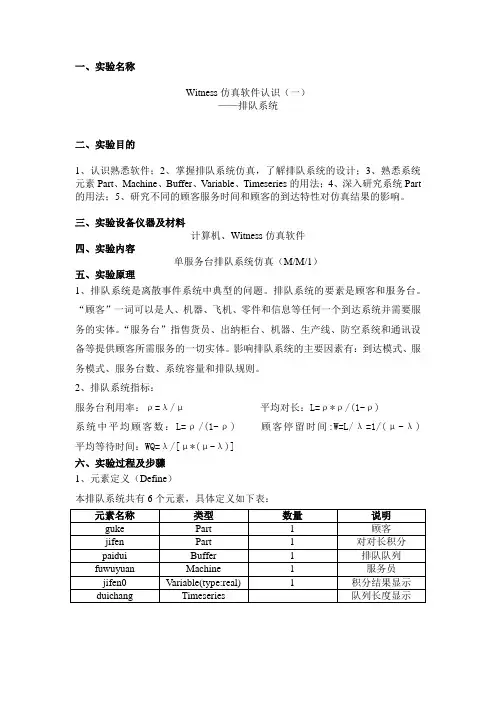

一、实验名称Witness仿真软件认识(一)——排队系统二、实验目的1、认识熟悉软件;2、掌握排队系统仿真,了解排队系统的设计;3、熟悉系统元素Part、Machine、Buffer、Variable、Timeseries的用法;4、深入研究系统Part的用法;5、研究不同的顾客服务时间和顾客的到达特性对仿真结果的影响。

三、实验设备仪器及材料计算机、Witness仿真软件四、实验内容单服务台排队系统仿真(M/M/1)五、实验原理1、排队系统是离散事件系统中典型的问题。

排队系统的要素是顾客和服务台。

“顾客”一词可以是人、机器、飞机、零件和信息等任何一个到达系统并需要服务的实体。

“服务台”指售货员、出纳柜台、机器、生产线、防空系统和通讯设备等提供顾客所需服务的一切实体。

影响排队系统的主要因素有:到达模式、服务模式、服务台数、系统容量和排队规则。

2、排队系统指标:服务台利用率:ρ=λ/μ平均对长:L=ρ*ρ/(1-ρ)系统中平均顾客数:L=ρ/(1-ρ) 顾客停留时间:W=L/λ=1/(μ-λ) 平均等待时间:WQ=λ/[μ*(μ-λ)]六、实验过程及步骤1、元素定义(Define)本排队系统共有6个元素,具体定义如下表:仿真模型图2、元素可视化(Display)设置(1)、Part元素可视化设置:在元素选择窗口guke元素,鼠标右键点击Display,跳出Display对话框,设置其Text为“顾客”,Icon选择图片。

(2)、Buffer元素可视化设置:在元素选择窗口paidui元素,鼠标右键点击Display,跳出Display对话框,设置其Text为“排队队列”,Icon选择图片,Rectangle 和PartQueue。

(3)、Machine 元素可视化设置:在元素选择窗口fuwuyuan元素,鼠标右键点击Display,跳出Display对话框,设置其Text为“服务员”,Icon选择图片,PartQueue。

生产系统建模与及仿真实验报告

生产系统建模与及仿真实验报告实验一Witness仿真软件认识一、实验目的1、学习、掌握Witness仿真软件的主要功能与使用方法;2、学习生产系统的建模与仿真方法。

二、实验内容学习、掌握Witness仿真软件的主要功能与使用方法三、实验报告要求1、写出实验目的:2、写出简要实验步骤;四、主要仪器、设备1、计算机(满足Witness仿真软件的配置要求)2、Witness工业物流仿真软件。

五、实验计划与安排计划学时4学时六、实验方法及步骤实验目的:1、对Witness的简单操作进行了解、熟悉,能够做到基本的操作,并能够进行简单的基础建模。

2、进一步了解Witness的建模与仿真过程。

实验步骤:Witness仿真软件是由英国lanner公司推出的功能强大的仿真软件系统。

它可以用于离散事件系统的仿真,同时又可以用于连续流体(如液压、化工、水力)系统的仿真。

目前已成功运用于国际数千家知名企业的解决方案项目,有机场设施布局优化、机场物流规划、电气公司的流程改善、化学公司的供应链物流系统规划、工厂布局优化和分销物流系统规划等。

◆Witness的安装与启动:➢安装环境:推荐P4 1.5G以上、内存512MB及以上、独立显卡64M以上显存,Windows98、Windows2000、Windows NT以及Windows XP的操作系统支持。

➢安装步骤:⑴将Witness2004系统光盘放入CD-ROM中,启动安装程序;⑵选择语言(English);⑶选择Manufacturing或Service;⑷选择授权方式(如加密狗方式)。

➢启动:按一般程序启动方式就可启动Witness2004,启动过程中需要输入许可证号。

◆Witness2004的用户界面:➢系统主界面:正常启动Witness系统后,进入的主界面如下图所示:主界面中的标题栏、菜单栏、工具栏状态栏等的基本操作与一般可视化界面操作大体上一致。

这里重点提示元素选择窗口、用户元素窗口以及系统布局区。

生产物流实验系统flexsim仿真报告

供应链实验报告一、实验目的本实验围绕生产物流实验系统展开,进行制造系统的建模、仿真分析与设计优化研究实践。

重点研究运用仿真软件Flexsim,对生产物流实验系统的生产运行过程进行建模、仿真和分析,并进行系统改造的方案论证。

二、实验内容及要求对照实验系统,参考有关系统资料及参考案例,在对系统的基本布局、工作特点、工作流程、及实验生产设备等进行详细研究的基础上,运用Flexsim工具进行建模,并对其生产过程进行仿真。

通过仿真分析了解有关生产实验系统方案是否满足预期运行目标的需要,并且针对仿真生产过程中所表现出来的缺陷与瓶颈问题,提出改进方案。

最终完成对于该生产系统的整体产能及物流运作分析,为系统改造决策提供参考依据。

三、实验内容与步骤1. 生产制造系统建模与仿真基础知识研究结合有关实验系统的生产运作原型,深入研究制造系统的运作控制,及其系统建模与仿真相关知识;熟悉掌握Flexsim建模仿真工具及其安装运行环境,为具体的实验与分析应用做好前期的理论与技术知识准备。

2. 系统总体了解结合所给的实验系统资料及建模仿真设计型实验参考案例,了解本实验系统的物流过程、实验加工与物料处理过程运行控制规则,及具体实验流程等相关方面。

在此基础上拟定自己的不同于所给参考案例的实验方案,为进一步的建模与仿真分析做准备。

3. 系统建模及初步的仿真运行调试对系统的各个部分进行Flexsim建模,对各个相应的系统仿真模块进行设计,完成细节上的充分考虑,通过初步调试,验证并确定最终的系统仿真模型。

4. 系统仿真与分析针对实验所期望解决的问题,分析仿真数据结果;根据结果对模型进行必要的参数设置与调整;比较不同参数设置下的仿真数据结果,得出分析结论或理想的系统设计方案。

四、实验记录与数据处理要求记录基本操作步骤以及所得仿真分析数据。

分析模型参数设置及仿真结果数据,得出分析结论或理想的系统设计方案。

五、思考题1.若考虑AGV小车在装运物料a2的途中同时装运物料c到达总装线4,则相应的小车运行速度如何设置比较合适?在给定的Flexsim模型上,加入5个网络结点,分别位于物料a2的队列K1,物料c货架K2,2台组装机K3K4和一个总结点K5,K5连接K3K4,并形成以K1-K2-K5-K1这样的循环单向路径,以达到AGV小车从K1处取得物料a2,再到K2取得物料c,最后到K5分配物料a2和c到相应的组装机K3K4,最后再通过K5返回到K1,以此循环下去。

生产系统建模和仿真上机报告2

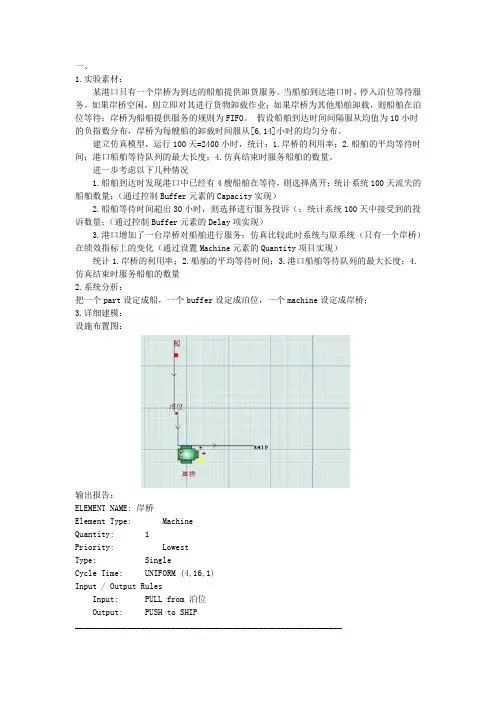

一、1.实验素材:某港口只有一个岸桥为到达的船舶提供卸货服务。

当船舶到达港口时,停入泊位等待服务。

如果岸桥空闲,则立即对其进行货物卸载作业;如果岸桥为其他船舶卸载,则船舶在泊位等待;岸桥为船舶提供服务的规则为FIFO。

假设船舶到达时间间隔服从均值为10小时的负指数分布,岸桥为每艘船的卸载时间服从[6,14]小时的均匀分布。

建立仿真模型,运行100天=2400小时,统计:1.岸桥的利用率;2.船舶的平均等待时间;港口船舶等待队列的最大长度;4.仿真结束时服务船舶的数量。

进一步考虑以下几种情况1.船舶到达时发现港口中已经有4艘船舶在等待,则选择离开;统计系统100天流失的船舶数量;(通过控制Buffer元素的Capacity实现)2.船舶等待时间超出30小时,则选择进行服务投诉(;统计系统100天中接受到的投诉数量;(通过控制Buffer元素的Delay项实现)3.港口增加了一台岸桥对船舶进行服务;仿真比较此时系统与原系统(只有一个岸桥)在绩效指标上的变化(通过设置Machine元素的Quantity项目实现)统计1.岸桥的利用率;2.船舶的平均等待时间;3.港口船舶等待队列的最大长度;4.仿真结束时服务船舶的数量2.系统分析:把一个part设定成船,一个buffer设定成泊位,一个machine设定成岸桥;3.详细建模:设施布置图:输出报告:ELEMENT NAME: 岸桥Element Type: MachineQuantity: 1Priority: LowestType: SingleCycle Time: UNIFORM (4,16,1)Input / Output RulesInput: PULL from 泊位Output: PUSH to SHIP_____________________________________________________________ELEMENT NAME: 泊位Element Type: BufferQuantity: 1Capacity: 1000Input Option: RearOutput Option: FirstSearch From: Front_____________________________________________________________ELEMENT NAME: 船Element Type: PartType: Variable attributesGroup number: 1Inter Arrival Time: NEGEXP (10,1)First Arrival at: 0.0Maximum Arrivals: UnlimitedInput / Output RulesOutput: PUSH to 泊位_____________________________________________________________ 4.运行模型:5.结果分析:仿真次数 1 2 3 4 5 均值置信下限置信上限岸桥利用率96.71% 96.45% 100% 92.41% 99.95% 97.10% 0.9322 1.009 船舶的平均等待时间104.31 108.12 123.72 43.35 134.91 102.882 58.835 146.9 港口船舶等待队列的最大长度24 35 23 12 20 22.8 12.508 33.09 已服务船舶数234 222 233 212 235 227.2 214.80 239.51)设定buffer(泊位)的Capacity为4可以完成。

生产系统仿真实验总结报告

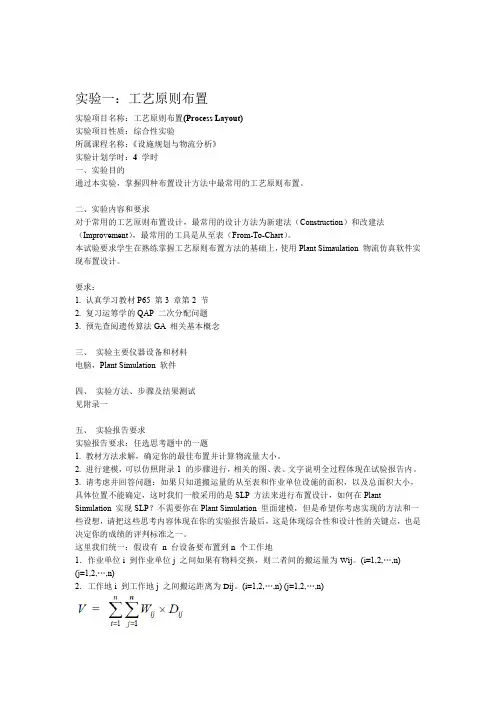

实验一:工艺原则布置实验项目名称:工艺原则布置(Process Layout)实验项目性质:综合性实验所属课程名称:《设施规划与物流分析》实验计划学时:4 学时一、实验目的通过本实验,掌握四种布置设计方法中最常用的工艺原则布置。

二、实验内容和要求对于常用的工艺原则布置设计,最常用的设计方法为新建法(Construction)和改建法(Improvement),最常用的工具是从至表(From-To-Chart)。

本试验要求学生在熟练掌握工艺原则布置方法的基础上,使用Plant Simaulation 物流仿真软件实现布置设计。

要求:1. 认真学习教材P65 第3 章第2 节2. 复习运筹学的QAP 二次分配问题3. 预先查阅遗传算法GA 相关基本概念三、实验主要仪器设备和材料电脑,Plant Simulation 软件四、实验方法、步骤及结果测试见附录一五、实验报告要求实验报告要求:任选思考题中的一题1. 教材方法求解,确定你的最佳布置并计算物流量大小。

2. 进行建模,可以仿照附录1 的步骤进行,相关的图、表、文字说明全过程体现在试验报告内。

3. 请考虑并回答问题:如果只知道搬运量的从至表和作业单位设施的面积,以及总面积大小,具体位置不能确定,这时我们一般采用的是SLP 方法来进行布置设计,如何在Plant Simulation 实现SLP?不需要你在Plant Simulation 里面建模,但是希望你考虑实现的方法和一些设想,请把这些思考内容体现在你的实验报告最后,这是体现综合性和设计性的关键点,也是决定你的成绩的评判标准之一。

这里我们统一:假设有n 台设备要布置到n 个工作地1.作业单位i 到作业单位j 之间如果有物料交换,则二者间的搬运量为W ij。

(i=1,2,…,n)(j=1,2,…,n)2.工作地i 到工作地j 之间搬运距离为D ij。

(i=1,2,…,n) (j=1,2,…,n).总的物流量:,而工艺原则布置优劣评判的其中一个标准3 。

生产系统仿真实验-1实验报告

实验一利用eM-Plant构建简单的生产物流系统管治华 12物流1班 20120310140118 一.实验目的熟悉生产和物流系统仿真软件eM-Plant的安装过程及工作环境,能够利用eM-Plant构建一个简单的生产物流系统模型,并在仿真的基础上收集数据。

二.实验要求1)掌握生产和物流系统仿真软件eM-Plant的安装;2)熟悉eM-Plant仿真平台的工作环境;3)掌握在eM-Plant中构生产和物流类仿真项目的模型构建、仿真运行和数据收集过程;4)完成实验报告。

三.实验内容某产品的入库过程由收货、拆包、上托盘三道工序组成,产品上托盘后,通过一条长20米的传输带送入仓库中,仓库内有5排货架,每排货架的有3层高,每层有200个货位。

产品到达时间间隔为10分钟,收货时间为10分钟,拆包工序20分钟,上托盘的实际为16分30秒,传输带的速度为0.4米/秒。

对该仓库仿真一天,找出系统的瓶颈环节,并统计入库的商品数量。

四.实验报告1、双击打开桌面的“Tecnomatix Plant Simulation 9”软件2、进入后,单击界面内的“新建模型”,新建一个新的模型在随后出现的下图对话框中,选择“应用”并“确定”。

从而形成了如下模型:模型开始建设时,首先需要一个“Source”作为该产品的来源投入,也就是入库,因此我将其名称改为“LuKu”,其标签为“某产品”,间隔时间为10分钟,并且此处的MU须设为为托盘“Container”。

然后,需要三个“SingleProc”工具,分别管理“收货”、“拆包”、“上托盘”三个流程工序。

第一个SingleProc设置名称为“ShouHuo”,标签为“收货”,根据要求可知其处理时间为10分钟;第二个SingleProc设置名称为“ChaiBao”,标签为“拆包”,根据要求可知其处理时间为20分钟;第三个SingleProc设置名称为“ShangTuoPan”,标签为“上托盘”,根据要求可知其处理时间为16分钟30秒;以上三个SingleProc详细设置内容如下三个图片所示:接着,我们需要传输带“Line”,将其名称设置为“ChuanShuDai”,标签为“传输带”,且将长度设为“20 m”,速度“0.4 m/s”,然后“应用”并“确定”。

WITNESS生产系统仿真实验报告

实验报告实验名称:witness生产管理系统仿真姓名:学号:指导老师:实验(一)一、实验名称:witness基本操作二、实验日期:2013年10月7-10月25日三、实验地点:微机室s6-c408四、实验目的:1、掌握witness软件的基本操作2、掌握元素的显示设置(display)3、掌握machine、labor元素的基本设置4、掌握输送链conveyor元素的详细设置5、掌握pull、push规则五、实验环境:winxp/win7六、实验内容输送链上运行时间为10分钟称重工序:时间服从均值为5分钟的负指数分布清洗工序:分10件清理一次时间为8分钟加工工序:4分钟50分钟检修飞时间服从均值10分钟的负指数分布检测工序:3分钟七、实验步骤1、根据题目选择part、conveyor、machine、labor等各种元素布置生产线2、修改各种元素名字及各个元素的详细设置。

1)各个工序机器设置以及necexp()函数的应用2)输送链conveyor的设置3)机器抛锚方式及时间设置4)工人labor元素设置3、元素间pull、push的设置及流程路线试运行效果1)part元素的导入2)运行效果实验(二)一、实验名称:椅子装配工序仿真二、实验日期:2013年10月7-10月25日三、实验地点:微机室s6-c408四、实验目的:1、掌握pen、percent、match/attribute的使用规则2、掌握元素的显示设置(display)3、了解part元素被动模式和主动模式的区别和使用场合4、掌握buffers元素的基本设置5、掌握元素可视化效果的制作6、掌握pull、push对相同元素的分类规则五、实验环境:winxp/win7六、实验内容椅子由椅背、椅面、椅腿组成,物料每2分钟一套进入流水线。

组装工序:6分钟/件喷漆工序:随机喷为红黄绿三色10分钟/件检验工序:10%不合格返回重新喷漆3分钟/件包装工序:每4个合格品包装到一起4分钟/件七、实验步骤1、根据题目选择part、buffers、machine等各种元素,因场地问题布置为U形生产线。

生产系统建模与仿真实验报告

(一)基于witness的单服务台排队系统仿真实验一、实验目的:1.了解排队系统的设计。

2.熟悉系统元素Part、Machine、Buffer、Variable、Timeseries的用法。

3.深入研究系统元素Part的用法。

4.研究不同的顾客服务时间和顾客的到达特性对仿真结果的影响。

二、实验设备:计算机、witness仿真软件三、实验过程:1、元素定义(Define)本排队系统共有6个元素,具体定义如下表:2、Part元素可视化设置;Buffer元素可视化设置;Machine元素可视化设置;Variable元素可视化设置;Timeseries元素可视化设置;3、根据实验要求,分别对Part、Buffer、Machine、Timeseries类型的元素进行细节设置四、实验结果:队列积分(jifen0):25388Guke:Fuwuyuan:Paidui:五、实验过程中遇到的问题及实验总结:通过数据报告可以发现,不同顾客的服务时间和顾客的到达特性,对应的仿真结果有所不同。

顾客的到达特性以及顾客的服务时间都影响着排队系统的最大队长、最小队长和平均队长以及平均每位顾客的等待时间。

(二)基于witness的库存系统仿真设计实验一、实验目的:1.熟悉系统元素Track、Vehicle的用法。

2.深入研究系统元素Part的用法。

3.了解库存系统的设计。

4.寻找最佳库存策略。

二、实验设备:计算机、witness仿真软件三、实验过程:1、对元素Part:p、kucun;Buffer:kucun1;Machine:xuqiu;Track:load1、unload1;Vechicle:car;Variable:c、c1、c2、c3;Distribution:ra和Timeseries:kucunliang进行定义和可视化设置;2、对各个元素进行细节设计:(1)对kucun细节设计,如type、interarrival、actions on create等;(2)对kucun1细节设计,capacity和input;(3)对xuqiu细节设计,如type、input、output等;(4)对load1、unload1细节设计(5)对car细节设计,如capacity、speed等;(6)对ra细节设计(7)对Timeseries元素kucunliang细节设计;设计结果如图所示:对仿真钟进行设置,运行100仿真时间单位,进行运行;四、实验结果:五、实验过程中遇到的问题及实验总结:由实验结果可以看出,方案(L=20,S=40)的总费用最少,所以该方案最优。

生产系统仿真实验-石全兵

实验四利用eM-Plant构建生产物流系统(三)12物流一班石全兵 20120310140124

1.实验目的

熟悉生产和物流系统仿真软件SimTalk语言、Generator组件、Store组件的使用方法,综合利用其构建一个较为简单仓库系统模型,并在仿真的基础上收集数据。

2.实验要求

1)掌握SimTalk语言;

2)掌握Generator组件

3)掌握Store组件

4)完成实验报告

3.实验内容

3.1 某公司有一个小型仓库,仓库有三排货架,每个货架有5层高,每层有500个货位,商品入库服从,均值为为3分钟,方差为1分钟的正态分布,同时每隔5分钟出库一个商品,仿真两天,仿真结束统计库存数量。

4.实验过程

4.1新建一个frame窗口,在窗口中放入各组件,用connector对象连接它们,如下图:

4.2 设置货架参数,高5层,一层500个货位,如下图:4.3编写MoveMu的程序内容,如下图:

4.4设置Source对象和Drain对象,Source对象选择正态分布,Drain对象处理时间为5分钟,设置图如下:

4.5 设置Generator对象,间隔和持续时间均为5分钟,打开控制选项卡,将MoveMu对象指派给持续时间事件,如下图:

4.6 设置仿真时间为2天,如下图:

5.实验结果

对该系统进行仿真输出结果如下图:仿真两天,仿真结束统计库存数量为370。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验一:工艺原则布置

实验项目名称:工艺原则布置( )

实验项目性质:综合性实验

所属课程名称:《设施规划与物流分析》

实验计划学时:学时

一、实验目的

通过本实验,掌握四种布置设计方法中最常用的工艺原则布置。

二、实验内容和要求

对于常用的工艺原则布置设计,最常用的设计方法为新建法()和改建法(),最常用的工具是从至表()。

本试验要求学生在熟练掌握工艺原则布置方法的基础上,使用物流仿真软件实现布置设计。

要求:

. 认真学习教材第章第节

. 复习运筹学的二次分配问题

. 预先查阅遗传算法相关基本概念

三、实验主要仪器设备和材料

电脑,软件

四、实验方法、步骤及结果测试

见附录一

五、实验报告要求

实验报告要求:任选思考题中的一题

. 教材方法求解,确定你的最佳布置并计算物流量大小。

. 进行建模,可以仿照附录的步骤进行,相关的图、表、文字说明全过程体现在试验报告内。

. 请考虑并回答问题:如果只知道搬运量的从至表和作业单位设施的面积,以及总面积大小,具体位置不能确定,这时我们一般采用的是方法来进行布置设计,如何在实现?不需要你在里面建模,但是希望你考虑实现的方法和一些设想,请把这些思考内容体现在你的实验报告最后,这是体现综合性和设计性的关键点,也是决定你的成绩的评判标准之一。

这里我们统一:假设有台设备要布置到个工作地

.作业单位到作业单位之间如果有物料交换,则二者间的搬运量为。

(,…) (,…)

.工作地到工作地之间搬运距离为。

(,…) (,…)

.总的物流量:,而工艺原则布置优劣评判的其中一个标准是。

问题回答:

、通过作业单位搬运量从至表和作业单位距离从至表运行程序得出物流相关表。

、分析哪些作业单位在非物流关系中是或者级的,从最优序列开始一个一个序列的检查有无符合非物流关系要求,不符合的予以剔除,剩下最优的即为目前最优方案。

六、思考题

图思考题题目

步骤一:复制,得到新层

图新建层

步骤二:重新布置六个场地

图布置场地

步骤三:修改物流量从至表。