实现预定轨迹的平面四连杆机构的优化设计

平面四杆机构运动设计

【实训例2-3】 如图所示的加热炉门启闭机构,图中Ⅰ为炉门关闭位置,使用要求在 完全开启后门背朝上水平放置并略低于炉口下沿,见图中Ⅱ位置。

【实训例2-4】 已知行程速比系数K,摇杆长度lCD,最大摆角,请用图解法设计 此曲柄摇杆机构。

平面四杆机构运动设计

一、平面连杆机构设计的基本问题

按照给定的运动规律设计四杆机构

(一)按照给定的连杆一系列位置设计四杆机构 (二)按照连架杆的一系列位置设计四杆机构

(三)按照行程速比系数设计四杆机构

按照给定的运动轨迹设计四杆机构

(一)按照给定连杆一系列位置设计四杆机构

刚体导引机构的设计

铸造车间翻转台

ห้องสมุดไป่ตู้

(二)按照连架杆的一系列位置设计四杆机构

实现函数关系 的机构设计

(三)按照行程速比系数设计四杆机构

按照连架杆的两个极限位置和机构的急回特性设计四杆机构

按照给定的运动轨迹设计四杆机构

二、图解设计法

(一)按照连杆的一系列位置设计四杆机构

1.按照连杆的二个位置设计四杆机构 2.按照连杆的三个对应位置设计铰链四杆机构

2.算出极位夹角θ 3.根据机构在极限位置时的几何关系,结合有关辅助条件

来确定机构运动简图的尺寸参数。

曲柄摇杆机构 曲柄滑块机构 导杆机构

曲柄摇杆机构

曲柄滑块机构

导杆机构

(四)按照连杆曲线设计四杆机构

图谱法 实验法 实验作图结合法

实验法

【例2-2】 已知连杆BC的长度和依次占据的三个位置B1C1、B2C2、B3C3 ,如图224所示。求确定满足上述条件的铰链四杆机构的其它各杆件的长度和位置。

(二)按照连架杆的一系列对应位置设计四杆机构

契贝谢夫四连杆机构的优化设计与应用

契贝谢夫四连杆机构的优化设计与应用

契贝谢夫四连杆机构是一种常用的机构,其由四根连杆和一个滑块组成。

契贝谢夫四连杆机构的优化设计和应用可以涉及以下方面:

1. 运动学分析和优化设计:可以通过对契贝谢夫四连杆机构的运动学特性进行分析和优化设计,以提高机构的性能。

通过优化连杆的长度和角度,可以实现所需的运动轨迹和位移,并最小化驱动力和摩擦损失。

2. 动力学分析和优化设计:可以通过对契贝谢夫四连杆机构的动力学特性进行分析和优化设计,以实现所需的力学性能。

通过优化连杆的惯量和刚度,可以提高机构的响应速度和精度,并最大限度地减小振动和动态载荷。

3. 结构强度分析和优化设计:可以通过对契贝谢夫四连杆机构的结构强度进行分析和优化设计,以确保机构在工作过程中的安全和可靠性。

通过优化连杆的剖面和材料,可以提高机构的承载能力和抗疲劳性,以应对不同工况和环境的要求。

4. 仿真和测试分析:可以通过使用计算机辅助设计和仿真软件,对契贝谢夫四连杆机构进行仿真分析,并验证优化设计的有效性。

同时,可以进行实际测试和试验,以验证优化设计参数和模型的准确性和可行性。

契贝谢夫四连杆机构在工程上有广泛的应用,例如在机械工程中可以应用于机器人、汽车发动机、传输机器和减速器等领域。

在机械设计和制造过程中,优化设计和应用契贝谢夫四连杆机构可以提高机械系统的性能、效率和可靠性。

此外,契贝谢夫四连杆机构也可以应用于模拟和教学实验,用于解决实际问题和培养学生的设计和创新能力。

平面连杆机构优化设计及运动仿真

{ = 一 ( 卢 一 ∞

: +一

芏

:

一 咖 5

‘ 一 ‘ 。 。 妒 ( 13 )

.

将 已 知 数 据 代 入 优 化 设 计 的数 学 模 型 表 示为 :

r —— —— — — —— —— —— 一

2 ‘ √ + 等 一 2 ‘ c 0 s 妒

m i n f ( x ) = 、 / ∑ 【 一 m ) + ( 一 ) ]

:

其中 = 0 +r p f ; 0 为曲柄 1 的起

( 2 .1 )

始角,c p f 为已 知量。

1 . 3确定约 束条件 1 . 3 . 1曲柄摇杆机构存在条件约束 为

岛( x ) = 3 0 P — y ≤ 0 ( 22 )

.

g 1 ( ) :/ 1 + , 2 一 一『 4 0 g : ( ) =f l + f ] 一f 2 一f 4 0

g 3 ( ) =f l +7 4 一f 3 — 1 2 0

g 4 ( ) =一 ‘≤0

应 用技 术

平面连杆机构优化设计及运动仿真

邹 学敏 蒋 晓 峰

湖南省特 种设 备检 验检 测研 究院永州分院 湖南 永州 4 2 5 0 0 0

摘要: 以四杆机构为例 ,根据其设计要求和特点 , 建 立 了四杆机构 的优化设计数 学模型 ,在满足诸多影响 因素 的条件下 ,用计算机软件进行优化设 计 以获得 一个在各 方面均 较令人 满意的机构 设计方案;并对优化设计 的曲柄摇杆机构进行运 动仿真分 析。结果表 明: 采用优化设 计方法可以缩短设 计周期 、 提高设计质 量和设 计精度 ; 运动仿真起 到很好的反馈作用和验证作用。同时该方 法也为 多杆机构和其他机构 的优 化和仿真设计提供 了 借 鉴。 关键 词 :平 面连杆机构 M A T L A B 优化设计 运 动仿真

平面连杆机构优化设计

平面连杆机构优化设计一、问题描述平面连杆机构是由所有构件均由低副连接而成的机构,四杆机构是最常用的平面连杆机构。

一般情况下,四杆机构只能近似实现给定的运动规律或运动轨迹,精确设计较为复杂。

在四杆机构中,若两连架杆中的一个是曲柄,另一个是摇杆,则该机构为曲柄摇杆机构。

曲柄摇杆机构可将曲柄的连续转动转变为摇杆的往复摆动。

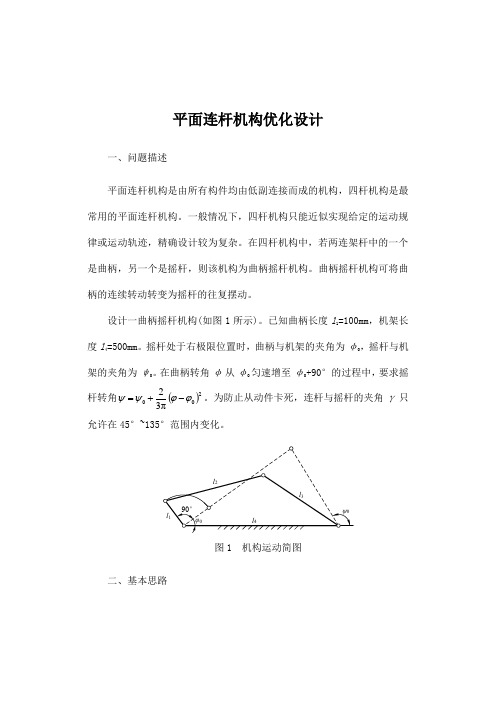

设计一曲柄摇杆机构(如图1所示)。

已知曲柄长度l 1=100mm ,机架长度l 4=500mm 。

摇杆处于右极限位置时,曲柄与机架的夹角为φ0,摇杆与机架的夹角为ψ0。

在曲柄转角φ从φ0匀速增至φ0+90°的过程中,要求摇杆转角()200π32ϕϕψψ-+=。

为防止从动件卡死,连杆与摇杆的夹角γ只允许在45°~135°范围内变化。

图1 机构运动简图二、基本思路四杆机构的设计要求可归纳为三类,即满足预定的连杆位置要求、满足预定的运动规律要求、满足预定的轨迹要求。

本案例中,要求曲柄作等速转动时,摇杆的转角满足预定运动规律()00E π32ϕϕψψ-+=。

优化设计时,通常无精确解,一般采用数值方法得到近似解。

本案例将机构预定的运动规律与实际运动规律观测量之间的偏差最小设为目标,由此建立优化设计数学模型,并运用MATLAB 优化工具箱的相关函数进行求解。

三、要点分析优化设计数学模型的三要素包括设计变量、目标函数和约束条件。

依次确定三要素后,编写程序进行计算。

1.设计变量的确定通常将机构中的各杆长度,以及摇杆按预定运动规律运动时,曲柄所处的初始位置角φ0列为设计变量,即T04321T 54321)()(ϕl l l l x x x x x ==X (1)考虑到机构各杆长按比例变化时,不会改变其运动规律,因此在计算可取l 1为单位长度,而其他杆长则按比例取为l 1的倍数。

若曲柄的初始位置对应摇杆的右极限位置,则φ0及ψ0均为杆长的函数,即42123242210)(2)(cos arc l l l l l l l +-++=ϕ (2)43232422102)(cos arc l l l l l l --+=ψ (3)因此,设计变量缩减为3个独立变量,即T432T 321)()(l l l x x x ==X (4)2.目标函数的建立以机构预定的运动规律观测量ψE i 与实际运动规律观测量ψi 之间的偏差平方和最小为指标来建立目标函数,即min )()(12E →-=∑=mi i i f ψψX (5)式中,m 为输入角的等分数;ψE i 为预期输出角,ψE i=ψE (φi );ψi 为实际输出角。

平面连杆机构的优化设计教案

平面连杆机构的优化设计【教学目标】1.了解连杆机构优化设计的一般步骤2.掌握连杆机构优化设计的方法【教学重点】1.掌握连杆机构优化设计的方法【教学难点】1.掌握连杆机构优化设计的方法【教学准备】多媒体课件、直尺、圆规。

【教学过程】一、以工程实际案例引入课题实例1:飞机起落架(结合最近美国波音飞机频繁失事的新闻)实例2:汽车雨刮器说明:平面连杆机构的实用在生产生活中随处可见,是机械设计当中常见的一种机构。

二、定义回顾【提问】平面四杆机构的基本形式有哪些?【预设】机械原理是本科第四学期的课程,学生可能记不全,要引导性地带大家回忆。

【答案】曲柄摇杆机构、双曲柄机构、双摇杆机构三、回顾以前所学习的连杆机构设计方法,对比引入优化设计。

新课教授一、曲柄摇杆机构再现已知运动规律的优化设计1.设计变量的确定决定机构尺寸的各杆长度,以及当摇杆按已知运动规律开始运动时,曲柄所处的位置角φ0 为设计变量。

[][]1234512340T T x x x x x x l l l l ϕ== 考虑到机构的杆长按比例变化时,不会改变其运动规律,因此在计算时常l 1=1 ,而其他杆长按比例取为l 1 的倍数。

()()22212430124arccos 2l l l l l l l ϕ⎡⎤++-=⎢⎥+⎢⎥⎣⎦()221243034arccos 2l l l l l l ψ⎡⎤+--=⎢⎥⎢⎥⎣⎦经分析后,只有三个变量为独立的:[][]123234T T x x x x l l l ==2.目标函数的建立 目标函数可根据已知的运动规律与机构实际运动规律之间的偏差最小为指标来建立,即()()21minm Ei i i f x ψψ==-→∑3.约束条件的确定1)曲柄摇杆机构满足曲柄存在的条件()()()()()()1122133144143251234613240g x l l g x l l g x l l g x l l l l g x l l l l g x l l l l =-≤=-≤=-≤=+--≤=+--≤=+--≤六、课堂小结(板书)通过曲柄摇杆机构的优化设计,更深层的体会了优化设计数学模型的步骤:1.设计变量的确定。

平面连杆机构优化设计

平面连杆机构优化设计一、问题描述平面连杆机构是由所有构件均由低副连接而成的机构,四杆机构是最常用的平面连杆机构。

一般情况下,四杆机构只能近似实现给定的运动规律或运动轨迹,精确设计较为复杂。

在四杆机构中,若两连架杆中的一个是曲柄,另一个是摇杆,则该机构为曲柄摇杆机构。

曲柄摇杆机构可将曲柄的连续转动转变为摇杆的往复摆动。

设计一曲柄摇杆机构(如图1所示)。

已知曲柄长度l=100mm,机架长1度l4=500mm。

摇杆处于右极限位置时,曲柄与机架的夹角为80,摇杆与机架的夹角为十0。

在曲柄转角8从8 0匀速增至80+90°的过程中,要求摇杆转角甲=甲+二%-①1。

为防止从动件卡死,连杆与摇杆的夹角Y只0 3n 0允许在45°~135°范围内变化。

图1 机构运动简图二、基本思路四杆机构的设计要求可归纳为三类,即满足预定的连杆位置要求、满足预定的运动规律要求、满足预定的轨迹要求。

本案例中,要求曲柄作等2%-中)。

优化设计速转动时,摇杆的转角满足预定运动规律w =w +E 0 3n 0时,通常无精确解,一般采用数值方法得到近似解。

本案例将机构预定的运动规律与实际运动规律观测量之间的偏差最小设为目标,由此建立优化设计数学模型,并运用MATLAB优化工具箱的相关函数进行求解。

三、要点分析优化设计数学模型的三要素包括设计变量、目标函数和约束条件。

依次确定三要素后,编写程序进行计算。

1.设计变量的确定通常将机构中的各杆长度,以及摇杆按预定运动规律运动时,曲柄所处的初始位置角0列为设计变量,即X = (XX X X X)T = (l l l l①)T (1) 考虑到机构各杆长按比例变化时,不会改变其运动规律,因此在计算可取11为单位长度,而其他杆长则按比例取为11的倍数。

若曲柄的初始位置对应摇杆的右极限位置,则80及十0均为杆长的函数,即(l + l)2 + l2—12 /Q\①=arccos 12 43 (2)0 2(l1 + l2)l4(l + l )2—l2—l2 =arccos -4——2 4 3-因此,设计变量缩减为3个独立变量,即2l314X = (x1 x 2 x 3)T = (12 13l 4)T ⑷2.目标函数的建立以机构预定的运动规律观测量^ E i与实际运动规律观测量^ i之间的偏差平方和最小为指标来建立目标函数,即f (X) = X 皿-V )2 . min ⑸E i ii=1式中,m为输入角的等分数;(p E i为预期输出角,匕i W E(W i);中i为实际输出角。

平面四杆机构运动综合优化设计与仿真

关

键

词 : 四杆机构 ; 化设计 ; 优 仿真 文献标识码 : A

中图分类号 : T 2 H12

本系统以 曲柄存 在条件及许用压力角为约束条

件, 按机 构所实 现 的轨 迹 或位 置 与预 定 的 轨 迹或 位 置 间的偏差 最小 为寻 优 目标 函数 来 设计 四杆 机 构 , 系 本 统综 合 了多种题 目, 并利用 计算 机 开发 出设计 平 台 , 使 所设 计 的机构更 优 , 计过 程更 简便 . 设

用 — _ 连 位 设 —{ 杆 置 计 _ 按

户 l

动

态 仿 真

点 的坐标 ; =12 1 为 预先 选定 的权 因子 , 示 ∞ 、… 1 , ) 表 该点 轨迹 偏差 的重 要程 度 .

界 面

lxqT u 】, :l t I 1 ‘

*

J十 盘 I

2 目标 函数 及 设 计 变量

2 1 目标 函数 .

按机 构所 实现 的轨 迹 与预定 轨迹 间 的偏差 最小 建 立 目标 函数… , 目标 函数 的形 式 其 厂 ) ( = [ 一 ) +(p一 )] n() ( 。 Y 一 1

,

1 系统 的 总体 构 成

收稿 日期 1 0 .11 2 20.8 0 作者简 介 : 敏(92) 女 , 刘 16 一, 黑龙江 哈尔滨人 , 工程师

第 2期

2 t — + ̄A 眦 舳 B 2+ B2 =

—

刘

敏等 : 面四杆机构运 动综 合优 化设计与仿真 平

C2

・6 l・

_

:

一

l+l+ ll— ; ; ; 2。 l一l o ∞ u Ⅱ n — — 广

【2019年整理】四连杆优化设计

四连杆机构

平面连杆机构的典型代表:四连杆机构

四连杆机构的分类: 双曲柄

双摇杆 曲柄摇杆

曲柄摇杆的存在条件: 1)最短杆与最长杆的长度

之和小于过等于其余两杆长度之和 2)取最短杆的邻变为机架

四连杆机构

• 传动角与压力角 传动角是从动件上某点的受力方向与从动件上该点速度方 向的所夹的锐角(如图所示α )。压力角γ的余角,是 连杆BC与摇杆CD夹的锐角。

四连杆优化设计

fx=0

for i=1:s

qbi=qb0+0.5*pi*i/s【曲柄转过的角度】

ygi=yg0+2*(qbi-qb0)^3/(4*pi)【摇杆转过的角度】

bdc=sqrt (1+x(3)^2-2*x(3)*cos(qbi))【计算 i 】

ai=acos((bcd^2+x(2)^2-x(1)^2)/(2*bdc*x(2)))【计算 i】 bi=acos((bdc^2+x(3)^2-1)/(2*bdc*x(3)))【计算 i 】

if qbi>0 & qbi<pi

•

psi =pi-ai-bi

•

elseif qbi>pi &qbi<=2*pi

•

psi = pi-ai+bi

•

end

•

fx = fx +(ygi-psi) ^2

i

•

end

•

f = fx

四连杆优化设计

建立约束函数的M文件con0(x).m function[c,ceq]=con0(x) c(1)=x(1)^2+x(2)^2-(x(3)-1)^2-2*x(1)*x(2)*cos(45*pi/180)【最小转动角约束】 %c(2)=-x(1)^2-x(2)^2+(x(3)+1)^2-2*x(1)*x(2)*cos(135*pi/180)【最大传动角约束】 c(3)=1-x(1) c(4)=1-x(2) c(5)=1-x(3) c(6)=1+x(1)-x(2)-x(3) c(7)=1+x(2)-x(1)-x(3) c(8)=1+x(3)-x(2)-x(1) ceq=[]

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实现预定轨迹的平面四连杆机构的优化设计

汕头大学工学院 09机电系citycars

摘 要: 四连杆机构是工程上广泛应用的传动机构,按照预定的轨迹曲线设计平面连杆机构,就是要确定机构的各尺寸参数和连杆上的描点位置,使该点所描的连杆曲线与预定的轨迹相符。

利用软件Matlab 优化工具箱进行优化设计,使得实际运动轨迹与预定的轨迹误差最小,得到最优的连杆参数。

关键词:平面四连杆机构 预定轨迹 优化设计

For achieving the orbit of the plane four bar linkage

of optimization design

Abstract : Four bar linkage is widely used in engineering transmission mechanism, according to the predetermined path curve planar linkage mechanism design is to determine the size of the agency and the parameters of the tracing points, and make the point of link curve and draw a path consistent. Use of software Matlab optimal toolbox for optimum design, make the actual trajectory and scheduled path error smallest, the optimal parameters of the connecting rod.

Key words: Plane four bar linkage Scheduled path Optimization design 1

问题描述

设计一平面四连杆机构,如图1所示。

要求曲柄在运动过程中实现运动轨迹x

y 2=

,52<<x ,因传递力的需要,最小转动角γ大于50度。

图1

2 建立优化数学模型

2.1 确定设计变量

根据设计要求,由机械原理知识可知,设计变量有L1、L2、L3、L4、ϕ。

将曲柄的长度取为一个单位长度1,其余三杆长可表示为L1的倍数。

由图1所示的几何关系可知

⎥⎦

⎤⎢⎣⎡⋅⋅--+=4

32

4

232212)(arccos L L L L L L ϕ

ϕ为杆长的函数。

另外,根据机构在机器中的许可空间,可以适当预选机架L4

的长度,取L4=5,经以上分析,只剩下L2、L3两个独立变量,所以,该优化问题的设计变量为

[][]T

T

L L X X X 3221,,==

因此。

本优化设计为一个二维优化问题。

2.2 建立目标函数

按轨迹的优化设计,可以将连杆上M 点()mi mi y x ,与预期轨迹点坐标偏差最小为寻优目标,其偏差为i Mi i x x x -=∆和i Mi i y y y -=∆()n x i ,,2,1⋅⋅⋅=,如图2。

为此,把摇杆运动区间2到5分成S 等分,M 点坐标有相应分点与之对应。

将各分点标号记作i ,根据均方根差可建立其目标函数,即

()()()

[]

min 2

/122

→-+-=

∑i Mi i Mi

y y x x

X f

ϕ

sin 3L y Mi =

ϕcos 33⋅+=L x Mi

i i x y ⋅=

2

)1(31-+=i s

x i ,S 为运动区间的分段数

⎥⎦

⎤⎢⎣⎡⋅⋅--+=432423

2212)(arccos L L L L L L ϕ

于是由以上表达式便构成了一个目标函数的数学表达式,对应于每一个机构设计方案(即给定21,X X ),即可计算出均方根差()X f 。

图 2

2.3 确定约束条件

根据设计条件,该机构的约束条件有两个方面:一是传递运动过程中的最小传动角γ应大于50度;二是保证四杆机构满足曲柄存在的条件。

以此为基础建立优化线束条件。

①保证传动角 50>γ

图 3

按传动条件,根据图3可能发生传动角最小值的位置图,由余弦定理 6428.050cos =

6428

.0arccos 2)(arccos

3

22

3

2

22

41≥⋅⋅--+=L L L L L L γ (见图3(a ))

所以

322

322

2412496.1)(L L L L L L ⋅⋅≥--+ (a )

6428

.0arccos 2)

(arccos

3

22

142322≥⋅⋅--+=L L L L L L γ (见图3(b ))

所以

322

142322

2496.1)(L L L L L L ⋅⋅≥--+ (b ) 式(a )、(b )为两个约束条件,将11=L ,54=L ,12x L =,23x L =代入式(a )、(b ),得

()0

362496.1212

22

11≤+⋅---=x x x x x g

()0162496.1212

22

12≤-⋅-+=x x x x x g

②曲柄存在的条件

按曲柄存在条件,由机械原理知识可知

12L L ≥,13L L ≥,3241L L L L +≤+

4321L L L L +≤+,4231L L L L +≤+

把它们写成不等式约束条件(将11=L ,54=L ,12x L =,23x L =代入上式),得

()0113≤-=x x g

()0124≤-=x x g

()0

6215≤--=x x x g

()04216≤--=x x x g ()04127≤--=x x x g

经过分析,上述七个约束条件式中,()X g 1和()X g 2为紧约束条件,()()X g X g 73~为松约束条件,即满足()01≤X g 和()02≤X g 的

X

,必满足不等式

()()0~073≤≤X g X g ,所以本优化问题实际起作用的只有()X g 1和()X g 2两个不

等式约束条件。

2.4 写出优化数学模型

综上所述,可得本优化问题的数学模型为

()()()

[]

∑=-+-=

s

i i Mi i Mi

y y x x

X f 0

2

/122

min

[][]T

T

L L X X X 3221,,==

t

s . ()0362496.12122211≤+⋅---=x x x x x g

()0162496.12122212≤-⋅-+=x x x x x g

即本优化问题具有两个不等式约束的二维约束优化问题。

3

选择优化方法及优化结果

3.1 选取Matlab 2011a 版优化工具箱进行本优化问题优化。

取初始点

()

[]

T

X

2,30=,优化结果为

[

][]

T

T

x x X

69.2,10.5,2

1==**

*

,

即L2=5.10(长度单位),L3=2.69(长度单位);

() 2.41==*

*

X

f f

3.2 验证优化结果

利用优化结果反求连杆M 点运动轨迹,并与理论轨迹比较,如图所示

图 M 点运动理论轨迹与实际轨迹

由M点实际运动轨迹可以看出,与理论轨迹的误差最大不超过1.4,根据设计要

求可以认为在误差允许范围内。

4 结论

利用软件Matlab来优化预定运动轨迹的平面四连杆机构的设计,得出最优

的四杆参数。

利用这最优参数进行设计时,连杆实际运动轨迹与理论运动轨迹误差最小。

参考文献:

[1] 张鄂,买买提明.现代设计理论与方法.北京:科学出版社,2007.13-90

[2] 孙桓,陈作模,葛文杰.机械原理.第七版,北京:高等教育出版社,2006.135-138

[3] 张志涌,杨祖樱等编著.MATLAB 教程:R2010a.北京:北京航天航空大学出版社,2010.8.188-200。