伺服电机计算选择应用实例

伺服电机的选型计算及应用案例介绍

伺服电机的选型计算及应用案例介绍伺服电机是一种能够精确控制转速和位置的电动机,广泛应用于工业自动化领域。

选型计算是确定伺服电机规格和性能的过程,通常涉及到转矩、转速、功率、惯量等参数的综合考虑。

1.确定负载要求:首先需要明确伺服电机所驱动的负载的要求,包括所需转矩、转速和精度等。

2.计算转矩需求:根据负载要求,可以通过转矩计算公式来估算所需的转矩。

常用的转矩计算公式为:转矩=负载惯量x加速度角加速度+负载转矩其中,负载惯量是指负载的惯性矩,加速度角加速度是指负载加速度的转矩。

3.计算转速需求:根据负载要求,可以通过转速计算公式来估算所需的转速。

常用的转速计算公式为:转速=转矩/转矩常数其中,转矩常数是伺服电机的特性参数,代表单位转矩所需要的电压或电流。

4.确定功率需求:根据转矩和转速需求,可以计算出所需的功率。

功率可以通过转速和转矩的乘积来计算。

功率=转矩x转速5.确定惯量需求:根据负载的惯性矩和转矩需求,可以计算出所需的惯性矩。

惯性矩可以通过负载的质量和尺寸来计算。

以上是伺服电机选型计算的基本步骤,具体的选型还需要考虑其他因素,如环境温度、耐用性、可靠性等。

下面以一个应用案例来介绍伺服电机的选型计算。

假设有一个机械臂需要驱动,臂长为1米,质量为10千克。

机械臂需要能够承受10牛米的转矩,并以每分钟100转的速度旋转。

根据这些要求,可以使用以下公式计算伺服电机的规格和性能。

负载惯量=质量x(臂长^2)转矩需求=负载惯量x加速度角加速度+负载转矩加速度角加速度=转速/时间转速=100转/分钟负载转矩=10牛米根据以上参数,可以计算出负载惯量、加速度角加速度、转矩需求等。

假设加速时间为1秒,则有:加速度角加速度=(100转/分钟)/(60秒/分钟)/(1秒)=1.67转/秒^2负载惯量=10千克x(1米^2)=10千克·米^2转矩需求=10千克·米^2x(1.67转/秒^2)+10牛米=26.7牛米根据转矩需求和伺服电机的特性参数,可以选择合适的伺服电机。

伺服电机计算选择应用实例

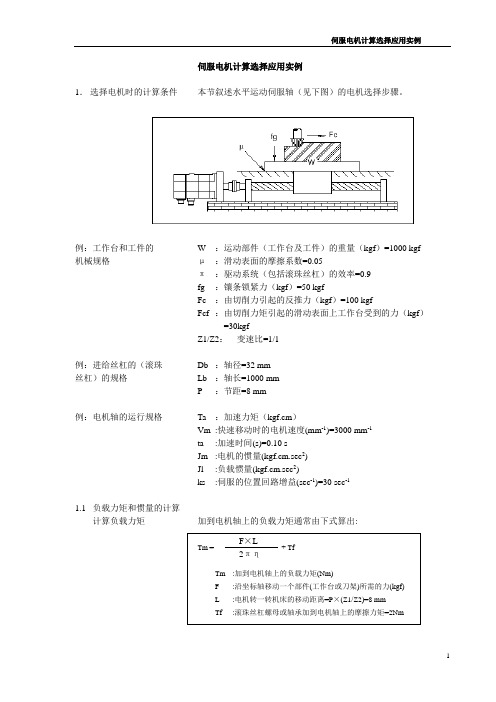

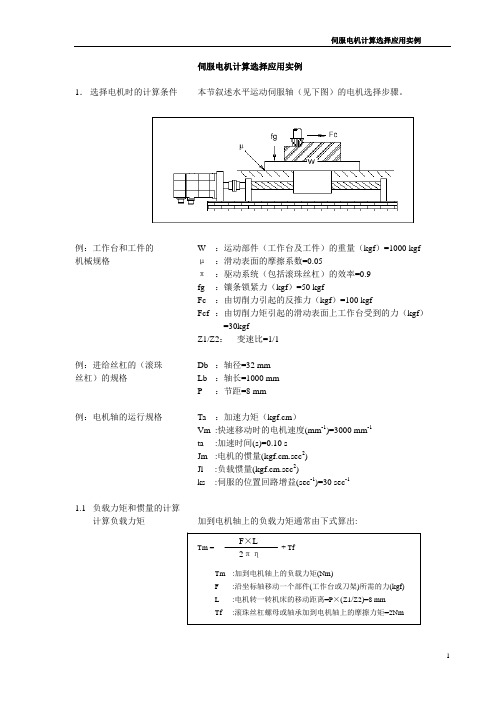

伺服电机计算选择应用实例1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的 W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgfFc :由切削力引起的反推力(kgf )=100 kgfFcf :由切削力矩引起的滑动表面上工作台受到的力(kgf )=30kgfZ1/Z2: 变速比=1/1 例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mm P :节距=8 mm例:电机轴的运行规格 Ta :加速力矩(kgf.cm )Vm :快速移动时的电机速度(mm -1)=3000 mm -1 ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec 2) Jl :负载惯量(kgf.cm.sec 2)ks :伺服的位置回路增益(sec -1)=30 sec -1 1.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + TfTm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L :电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmTf:滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2Nm无论是否在切削,是垂直轴还是水平轴,F 值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F 值还与平衡锤有关。

对于水平工作台,F 值可按下列公式计算: 不切削时: F = μ(W+fg ) 例如: F=0.05×(1000+50)=52.5 (kgf) Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf) 例如: F=100+0.05×(1000+50+30)=154(kgf) Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm ),最高转速应高于3000(min -1)。

伺服电机计算选择应用实例全解

伺服电机计算选择应用实例1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgfFc :由切削力引起的反推力(kgf )=100 kgfFcf:由切削力矩引起的滑动表面上工作台受到的力(kgf ) =30kgfZ1/Z2: 变速比=1/1例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mm P :节距=8 mm例:电机轴的运行规格 Ta :加速力矩(kgf.cm )Vm :快速移动时的电机速度(mm -1)=3000 mm -1 ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec 2) Jl :负载惯量(kgf.cm.sec 2)ks :伺服的位置回路增益(sec -1)=30 sec -11.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + Tf Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L :电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmTf:滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2NmF ×L2πη无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按下列公式计算:不切削时:F = μ(W+fg)例如:F=0.05×(1000+50)=52.5 (kgf)Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf)例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm),最高转速应高于3000(min-1)。

伺服电机选型计算实例

伺服电机选型计算实例伺服电机是一种控制器控制的电机,具有高精度和高速度的特点,广泛应用于机械设备中。

在选型伺服电机时,需要考虑多个参数来满足具体的应用要求。

下面以一个选型计算实例来详细介绍伺服电机的选型过程。

假设我们需要选型一台伺服电机用于驱动一个线传动机构,具体要求如下:1.最大负载力为2000N,工作速度范围为0-10m/s。

2. 线传动机构的负载惯量为500kg·m²。

3. 需要保证驱动精度在±0.2mm范围内。

4.工作环境温度范围为0-40℃。

首先,我们需要计算所需的转矩。

根据公式:转矩=负载力×工作半径,其中工作半径等于线传动机构的负载惯量÷2、由于我们没有具体的线传动机构参数,假设负载惯量为500kg·m²,即工作半径为0.25m。

则最大转矩=2000N×0.25m=500N·m。

考虑到一般情况下,峰值转矩为最大转矩的2倍,即1000N·m。

接下来,我们需要计算伺服电机的速度要求。

根据给定的工作速度范围0-10m/s,我们可以选择合适的额定转速。

假设我们选择的额定转速为2000rpm,则转速范围为0-2000rpm。

考虑到加速度和减速度的要求,一般额定转速的选择会略高于平均线速度,假设为2200rpm。

接下来,我们需要选择合适的伺服电机型号。

在选型之前,我们还需要考虑工作环境的温度范围。

根据给定的工作环境温度范围为0-40℃,我们需要选择具备合适温度范围的伺服电机。

一般伺服电机的温度范围为0-50℃,因此我们可以选择标准型号的伺服电机。

在选择伺服电机型号时,我们需要参考厂家提供的电机性能参数。

主要包括额定转矩、额定转速、额定电压、额定电流、额定功率等。

根据我们的要求,我们可以对比不同型号的伺服电机并选择合适的型号。

最后,我们需要根据具体应用需求考虑伺服电机的控制方式、接口类型以及其他附件等。

伺服电机计算选择应用实例

伺服电机计算选择应用实例1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的 W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgfFc :由切削力引起的反推力(kgf )=100 kgfFcf :由切削力矩引起的滑动表面上工作台受到的力(kgf )=30kgfZ1/Z2: 变速比=1/1例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mm P :节距=8 mm例:电机轴的运行规格 Ta :加速力矩(kgf.cm )Vm :快速移动时的电机速度(mm -1)=3000 mm -1ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec 2)Jl :负载惯量(kgf.cm.sec 2)ks:伺服的位置回路增益(sec -1)=30 sec-11.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + Tf Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L:电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmTf :滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2NmF ×L 2πη无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按下列公式计算:不切削时:F = μ(W+fg)例如:F=0.05×(1000+50)=52.5 (kgf)Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf)例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm),最高转速应高于3000(min-1)。

伺服电机计算选择应用实例

伺服电机计算选择应用实例1.选择电机时的计算条件本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的W :运动部件(工作台及工件)的重量(kgf)=1000 kgf 机械规格μ:滑动表面的摩擦系数=0.05π:驱动系统(包括滚珠丝杠)的效率=0.9fg :镶条锁紧力(kgf)=50 kgfFc :由切削力引起的反推力(kgf)=100 kgfFcf :由切削力矩引起的滑动表面上工作台受到的力(kgf)=30kgfZ1/Z2:变速比=1/1例:进给丝杠的(滚珠Db :轴径=32 mm丝杠)的规格Lb :轴长=1000 mmP :节距=8 mm例:电机轴的运行规格Ta :加速力矩(kgf.cm)Vm :快速移动时的电机速度(mm-1)=3000 mm-1ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec2)Jl :负载惯量(kgf.cm.sec2)ks :伺服的位置回路增益(sec-1)=30 sec-11.1 负载力矩和惯量的计算计算负载力矩加到电机轴上的负载力矩通常由下式算出:Tm = + TfTm :加到电机轴上的负载力矩(Nm)F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf)L :电机转一转机床的移动距离=P×(Z1/Z2)=8 mmTf :滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2NmF×L2πη无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按下列公式计算:不切削时:F = μ(W+fg)例如:F=0.05×(1000+50)=52.5 (kgf)Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf)例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm),最高转速应高于3000(min-1)。

伺服电机选型计算实例

1

·注

伺服电机计算选择应用实例

无论是否在切削,是垂直轴还是水平轴,F 值取决于工作台的重量, 摩擦系数。若坐标轴是垂直轴,F 值还与平衡锤有关。对于水平工 作台,F 值可按下列公式计算:

不切削时: F = μ(W+fg) 例如: F=0.05×(1000+50)=52.5 (kgf) Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm) = 0.9(Nm)

Ta =

Vm × 2π× 1

60

ta

×Jm×(1-e-ks。ta)+

+ Vm × 2π× 1

60

ta

×JL×(1-e-ks。ta)÷η

1 Vr = Vm×{1- Ta·ks

(1- e-ks。ta )}

Ta :加速力矩(kgf·cm) Vm :电机快速移动速度(min-1) ta :加速时间(sec) Jm :电机的惯量(kgf.cm.s2) JL :负载的惯量(kgf.cm.s2) Vr :加速力矩开始下降的速度(与 Vm 不同) (min-1) Ks :位置回路的增益(sec-1) η :机床的效率

切削时: F = Fc+μ(W+fg+Fcf) 例如: F=100+0.05×(1000+50+30)=154(kgf) Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm) =2.1(Nm)

为了满足条件 1,应根据数据单选择电机,其负载力矩在不切削时 应大于 0.9(Nm),最高转速应高于 3000(min-1)。考虑到加/减速, 可选择α2/3000(其静止时的额定转矩为 2.0 Nm)。

伺服电机选型案例

伺服电机选型案例伺服电机功率计算选型例子伺服电机功率计算选型例子(新手必看,经典案例分析)伺服电机选型也有相应的规律和公式可循的。

最常见的机械传动结构有同步带,齿轮齿条,丝杆等。

以同步带为例,需要计算的参数有电机转速,电机力矩,转动惯量。

第一,电机额定转速N=(v/2πr)*i,启动瞬间需要的拉力F=(M+m1-m2)a+δ(M+m1-m2)g(水平),F=(M+m1-m2)a+δ(M+m1-m2)g+(M+m1-m2)g(垂直),T扭矩=F*R。

T电机=T扭矩/机械减速比n,电机功率=N*T 电机/10,启动惯量J=1/2mR2,电机惯量J电机=J/减速比的平方n2/惯量比i。

第二,同步带轮直径D=100mm、提升机载货台总重M=30kg、货物总重m1=10kg,配重m2=25kg,提升滚动摩擦系数取δ=0.03、加速度a=2m/S2、提升速度v=3m/s。

减速机减速比i=5,电机额定转速n=(v/2πr)*i=3/(2*3.14*0.05)*5*60=2866r/min,启动瞬间需要的拉力F=(M+m1-m2)a+&delta,(M+m1-m2)g+(M+m1-m2)g=(30+10-25)*2+0.03(30+10-25)*10+(30+10-25)*10=184.5N。

T扭矩=F*R=184.5*0.05=9.225Nm,折算电机需要扭矩T1=9.225Nm/5=1.85Nm,折算电机功率P1=2866*1.85/10=0.5KW。

启动惯量J=1/2mR2=0.5*(10+30+25)*0.0025=0.08125kgm2,折算电机需要惯量J1=0.08125/25=0.00325kgm2,根据经验值取惯量比=10,则实际J电=J1/10=0.000325kgm2。

经计算电机至少满足以下条件下面看下1.2千瓦3000RPM,4牛米的电机的惯量是2.98*10-4kgm2。

所以可以选择80ST-M04030的电机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服电机计算选择应用实例1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的 W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgfFc :由切削力引起的反推力(kgf )=100 kgfFcf :由切削力矩引起的滑动表面上工作台受到的力(kgf )=30kgfZ1/Z2: 变速比=1/1例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mmP :节距=8 mm例:电机轴的运行规格 Ta :加速力矩(kgf.cm )Vm :快速移动时的电机速度(mm -1)=3000 mm -1 ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec 2) Jl :负载惯量(kgf.cm.sec 2)ks :伺服的位置回路增益(sec -1)=30 sec -11.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + Tf Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf)L:电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmF ×L2πηTf :滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2Nm不管是不是在切削,是垂直轴仍是水平轴,F值取决于工作台的重量,摩擦系数。

假设坐标轴是垂直轴,F值还与平稳锤有关。

关于水平工作台,F值可按以下公式计算:不切削时:F = μ(W+fg)例如:F=0.05×(1000+50)=52.5 (kgf)Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf)例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了知足条件1,应依照数据单项选择择电机,其负载力矩在不切削时应大于0.9(Nm),最高转速应高于3000(min-1)。

考虑到加/减速,可选择α2/3000(其静止时的额定转矩为2.0 Nm)。

·注计算力矩时,要注意以下几点:。

考虑由镶条锁紧力(fg)引发的摩擦力矩依照运动部件的重量和摩擦系数计算的力矩通常相当小。

镶条锁紧力和滑动表面的质量对力矩有专门大阻碍。

滚珠丝杠的轴承和螺母的预加负荷,丝杠的预应力及其它一些因素有可能使得转动接触的Fc相当大。

小型和轻型机床其摩擦力矩会大大阻碍电机的经受的力矩。

考虑由切削力引发的滑动表面摩擦力(Fcf)的增加。

切削力和驱动力通常并非作用在一个公共点上如以下图所示。

当切削力专门大时,造成的力矩会增加滑动表面的负载。

当计算切削时的力矩时要考虑由负载引发的摩擦力矩。

进给速度会使摩擦力矩转变专门大。

欲取得精准的摩擦力矩值,应认真研究速度转变,工作台支撑结构(滑动接触,转动接触和静压力等),滑动表面材料,润滑情形和其它因素对摩擦力的阻碍。

机床的装配情形,环境温度,润滑状况对一台机床的摩擦力矩阻碍也专门大。

大量搜集同一型号机床的数据能够较为精准的计算其负载力矩。

调整镶条锁紧力时,要监测其摩擦力矩,注意不要产生过大的力矩。

计算负载惯量与负载力矩不同,负载惯量可以精确地算出。

由电机的转动 驱动的物体的惯量形成电机的负载惯量,不管该物体是转动仍是沿直线运动。

对各运动物体别离计算其惯量,然后按必然规那么将各物体的惯量加在一路,即可得出总惯量。

总惯量可按下述方式计算:·圆柱体(滚珠丝杠,齿轮, 联轴节等)的惯量计算圆柱体绕其中心轴回转的惯量可按下式计算:J = D b 4L b (kgf.Cm.s 2)J : 惯量(kgf.cm.s 2)γ :物体的比重(kg/cm 3) D b :直径(cm )L b:长度(cm )假设物体的材料是铁(其比重为7.8×10-3kg/cm 3), 则惯量的近似值为: J=0.78×10-6D b 4L b (kgf.cm.s 2)例如: 滚珠丝杠的D b 为32mm ,L b 为1000mm ,其惯量为J b 为: J = 0.78×10-6×3.24×100 = 0.0082(kg.cm.s 2) ·沿直线运动物体(工作台,工件等)的惯量J = × ( )2 (kgf.cm.s 2)W :沿直线运动物体的重量(kg)L:电机一转物体沿直线的移动距离(cm)例如:工作台和工件的W 为1000kg ,L 为8mm ,那么其惯量计算得:J W = 1000/980×(0.8/2/π)2 = 0.0165(kgf.cm.s 2)·速度高于或低于电机轴速的物体的惯量(惯量的折算)πγ32×980W980L 2π惯量J0折算到电机轴上后的计算方式如下:J = ( )×J0 (kgf.cm.s2)J0:折算前的惯量(kgf.cm.s2)·回转中心偏离轴心的圆柱体的惯量J = J0+R2 (kgf.cm.s2)J0 :围绕圆柱体中心回转的转动惯量(kgf.cm.s2)M :物体的重量(kg)R :回转半径(cm)上述公式用于计算大齿轮等零件的惯量。

为了减小重量和惯量,这些零件的结构都是中空的。

上述计算的惯量值的和是电机加速的负载惯量J。

上述例子计算取得的J B及J W的和确实是负载惯量J L。

J L= 0.0082+0.0165 = 0.0247(kgf.cm.s2)·对负载惯量的限制负载惯量对电机的控制特性和快速移动的加/减速时间都有专门大阻碍。

负载惯量增加时,可能显现以下问题:指令转变后,需要较长的时刻达到新指令指定的速度。

假设机床沿着两个轴高速运动加工圆弧等曲线,会造成较大的加工误差。

负载惯量小于或等于电机的惯量时,可不能显现这些问题。

假设负载惯量为电机的3倍以上,操纵特性就会降低。

事实上这对一般金属加工机床的工作的阻碍不大,可是若是加工木制品或是高速加工曲线轨迹,建议负载惯量要小于或等于电机的惯量。

若是负载惯量比3倍的电机惯量大的多,那么操纵特性将大大下降。

现在,电机的特性需要特殊调整。

利用中应幸免如此大的惯量。

假设机械设计显现这种情形,请与FANUC联系。

1.2 加速力矩的计算按下步骤计算加速力矩:计算加速力矩:步骤1 假定电机由NC控制加/减速,计算其加速度。

将加速度乘Z1Z2M980以总的转动惯量(电机的惯量+ 负载惯量),乘积确实是加速力矩。

计算式如下。

·直线加/减速Ta = ×2π××Jm×(1-e-ks。

ta)++ ×2π××J L×(1-e-ks。

ta)÷ηVr = Vm×{1- (1- e-ks。

ta )}Ta :加速力矩(kgf·cm)Vm :电机快速移动速度(min-1)ta :加速时间(sec)Jm :电机的惯量(kgf.cm.s2)J L:负载的惯量(kgf.cm.s2)Vr :加速力矩开始下降的速度(与Vm不同) (min-1)Ks :位置回路的增益(sec-1)η:机床的效率例子:在以下条件下进行直线加/减速:电机为α2/3000。

第一计算电机和负载惯量,然后计算加速转矩。

电机惯量Jm为0.0061(kgf.cm.s2),Vm为3000(min-1),ta为0.1(s),ks为30(sec-1),J L=0.0247(kgf.cm.s2)。

Ta = 3000/60 ×2π×1/0.1×0.0061×(1-e-30×0.1)++ 3000/60×2π×1/0.1×0.0247×(1-e-30×0.1)÷0.9= 100.1(kgf.cm.) = 9.81(Nm)Vm601taVm601ta1Ta·ks由α2/3000的速度-转矩特性能够看到,9.81(Nm )的加速力矩处于断续工作区的外面(见上面的特性曲线和电机的数据单)。

(α2/3000的力矩是不够的。

) 若是轴的运行特性(如,加速时刻)不变,就必需选择大电机。

比如,选择α3/3000(Jm 为0.02 kgf.cm.s 2),从头计算加速力矩如下: Ta = 123.7(Kg.cm) = 12.1(Nm) Vr = 2049(min -1)由该式可知,加速时,在转速2049(min -1)时,要求加速力矩为12.1 Nm 。

由上面的速度-力矩特性能够看出,用α3/3000电机可知足加速要求。

由于已将电机换为α3/3000,那么法兰盘尺寸已经变成130mm ×130mm 。

假设机床不许诺用较大电机,就必需修改运行特性,例如,使加速时刻延长。

·不操纵加/减速时公式为:Ta = ×2π× ×(Jm+J L )Ta =计算加速力矩:步骤2为了得到电机轴上的力矩T ,应在加速力矩Ta 上增加Tm (摩擦力矩)。

T = Ta+TmT = 12.1(Nm)+0.9(Nm) = 13.0 (Nm)计算加速力矩:步骤3核算上面步骤2计算出的力矩T 应小于或等于放大器已限定的力矩。

用相应电机的速度-转矩特性和数据单核算由步骤1算得的Vr 时的T 应在断续工作区内。

因为Vr 为2049(min -1),T 为13.0(Nm),用指定的时刻常数加速是可能的(条件2)。

1.3 计算力矩的均方根值计算快速定位频率 绘制快速定位一个周期的速度-时间和转矩-时间图,如下图。

一般切削时,快速定位的频率可不能有问题;可是,关于 有些频繁快速定位的机床必需检查加/减速电流是不是会引发 电机过热。

Vm 60 1ta1ks依照力矩-时刻图能够取得一个运行周期的加于电机上力矩的均方根值。

对该值进行核算,确保要小于或等于电机的额定力矩(条件3)。

Trms =Ta :加速力矩Tm :摩擦力矩To :停止时的力矩若是Trms小于或等于电机静止时的额定力矩(Ts),那么选择的电性能够利用。

(考虑到发烧系数,核算时静止力矩应为实际静止额定力矩的90%。

例子:在以下条件下选用α3/3000(Ts=31 kgf.cm)=3.0Nm的电机:Ta=12.1 Nm,;Tm=To=0.9 Nm;t1= 0.1 s;t2=1.8s;t3=7.0s。