气密性检测记录表

气密性试验

气密性试验1. 引言气密性试验是指通过对被测物体进行一系列测试,以确定其在一定的压力差下是否存在气体泄漏。

气密性试验广泛应用于各个行业,例如建筑、汽车和航空等领域,以确保产品的质量和性能。

2. 测试原理气密性试验的原理是通过对被测物体施加一定的气压,并测量其内部或外部的气体泄漏量来判断其气密性能。

常见的气密性试验方法包括压力损失法、浸泡法和差压法等。

2.1 压力损失法压力损失法是一种常用的气密性试验方法,其原理是通过对被测物体施加一定的气压,并监测一定时间内的气压变化,从而计算出气体泄漏量。

这种方法通常适用于小型封闭系统,如容器或管道等。

2.2 浸泡法浸泡法是一种用于测试大型封闭系统气密性的方法。

其原理是将被测物体完全或部分浸入液体中,然后观察液体中是否冒泡或液面是否下降来判断气体的泄漏情况。

浸泡法适用于大型容器、温室和汽车车身等。

2.3 差压法差压法是一种常用的气密性试验方法,其原理是通过在被测物体内外形成一定的压差,并测量压差下的气流量来评估气密性能。

这种方法通常适用于封闭系统的管道、阀门和容器等。

3. 测试步骤进行气密性试验时,需要按照一定的步骤进行操作,以确保测试的准确性和可靠性。

下面是一般情况下的测试步骤:1.准备测试设备:包括压力表、流量计、泄漏检测仪等。

2.准备被测物体:确保被测物体内部和外部清洁,并关闭所有进出口。

3.确定测试压力:根据被测物体的要求,确定适当的测试压力。

4.进行气压测试:施加测试压力,并记录压力值的变化。

5.测量泄漏量:根据测试结果计算气体泄漏量。

6.判断气密性能:根据泄漏量的大小和被测物体的要求,判断气密性能是否符合要求。

7.记录测试结果:将测试过程中的数据和结果记录下来,以备后续分析和参考。

4. 测试注意事项在进行气密性试验时,需要注意以下事项以确保测试的可靠性和准确性:•确保测试环境的稳定和恒定,避免温度、湿度等因素对测试结果的影响。

•对测试设备进行定期的校准和维护,以确保其准确性和可靠性。

居民用户液化石油气安全检查记录表

居民用户液化石油气安全检查记录表注意请认真阅读背面液化石油气安全使用须知用户签字液化石油气安全使用须知一、液化石油气使用基本要求1、用户应从取得燃气经营许可企业购买液化石油气,与之签订供气协议并索要购气凭证。

2、用户应注意经常检查燃气设施,查漏可用肥皂水涂抹各接口处,连续起泡处即为漏气点。

3、用户使用的橡胶软管应为燃气专用,胶管上标明生产厂名或商标、采用标准号、规格尺寸、工作压力、生产日期等。

胶管应每2年更换一次,胶管两端应使用卡箍紧固,胶管长度不得超过2米,并不得有接口,使用过程中出现老化、腐蚀等现象,应立即更换。

4、使用液化石油气的场所应通风和采光良好,房间净高不宜低于2.2米。

二、气瓶使用须知1、液化石油气气瓶应设置在非居住房间,使用环境温度不应超过45℃。

2、气瓶应直立放置,不得使用火烤、热水浇等方法加热气瓶,也不能在阳光下曝晒气瓶。

3、不得在地下室、半地下室或通风不良的场所存放气瓶。

4、气瓶不应靠近热源,不应放置在密封橱柜中,其与燃具的净距不应小于0.5米。

气瓶与散热器的净距不应小于1米,散热器有隔热板时不应小于0.5米。

5、使用的气瓶应在检验有效期内,用户在购买液化石油气时,应检查角阀处是否有检验牌,且显示在有效期内,严禁使用超期未检气瓶。

三、减压器使用须知1、减压器与胶管接口处应连接紧密并使用卡箍紧固。

2、安装减压器前,应保证其进气口密封圈未变形、老化和脱落;安装后应使用肥皂水检查各连接处是否漏气。

3、更换气瓶时必须将气瓶角阀关紧后再卸下减压器。

4、减压器应定期检查,发现失灵应及时更换,应定期更换密封圈。

四、燃气具使用注意事项1、应使用标识气质为液化石油气的配套合格燃气具,以免发生异常及事故。

2、使用燃气灶时,应先点火后开气,要“火等气”,不应使用气瓶角阀代替灶开关,燃气灶使用完毕后应关闭气瓶角阀。

3、使用燃气灶时,要有人看守,防止汤水溢出浇灭火焰,造成液化石油气泄漏事故。

4、燃气灶数次打火没有点看,要停止打火,直至泄漏的气体散去再尝试点火。

建筑节能工程现场热工性能检测原始记录表

任务单编号:

共 页第 页

产品名称

型号规格

样品数量(樘)

试件外形尺寸(mm) (宽×高)

开启缝长 L(m)

开启密封条材料

试件面积 A(m2)

镶嵌材料

玻璃厚度(mm)

玻璃最大尺寸(mm)

镶嵌方法

玻璃品种

气压(kPa) 检测和分级依据 主要仪器设备

环境温度(K)

JG/T211-2007《建筑外窗气密、水密、抗风压性能现场检测方法》 GB/T7107-2002《建筑外窗气密性能分级及检测方法》

正压

m3/h·m 等级

10Pa 下单位面积空气渗透量

正压

m3/h·m2 等级

负压

m3/h·m 等级

负压

m3/h·m2 等级

正压 综合评定

负压

10Pa 下单位 10Pa 下单位

空气渗透量 空气渗透量

等级 等级

审核:

试验:

检测日期:

qz (m3/h)

负压

正压: 负压:

附加渗透量

正压

qf (m3/h)

负压

3

总渗透量

正压

qz (m3/h)

负压

正压: 负压:

参数

正压 1

负压

q(293/101.3* qt *P/T)

q1(q/L)

q2(q/A) q1(q1/4.65) q2(q2/4.65)

正压 2

负压

正压 3

负压

平均值及等级

10Pa 下单位缝长空气渗透量

门窗现场气密性检测仪

试件立面图

审核:

试验:

检测日期:

建筑节能工程现场热工性能检测原始记录表

粮库仓房气密性检测及查漏方法

粮库仓房气密性检测及查漏方法1 检测原理采用压力衰减试验法对仓房(粮堆)进行气密性检测。

检测原理:用风机将空气吹入仓内(正压力衰减法)或者从薄膜密闭的粮堆抽出(负压力衰减法),使仓房或粮堆内外达到一定的压力差,停机后,由于漏气,使得仓房或粮堆内外的压力差逐渐减小,根据压力差衰减到一定程度的时间,来判断其密闭性能的好坏。

2 检测仪器设备及操作人员2.1 测压风机:一台;最高风压700~1000 Pa;鼓风(吸风)2~5分钟可使仓房或粮堆内外压力差达到600 Pa或-400 Pa。

2.2 气压测定仪:U型压力计或数字压力计1套,测压范围:±2000 Pa,精度:10 Pa,耐压软管3 m,软管卡子4个或铁丝1 m。

2.3 秒表:1个,精确到0.1秒。

2.4 通风口连接装置:带球阀的通风口连接装置一套。

2.5 操作人员:2~3位。

3 测试方法3.1 测试前的检查及处理3.1.1 检查仓房密封情况,对明显漏气部位进行预处理。

墙壁主要采用砂浆水泥密封,板缝用弹性腻子嵌缝,砂浆水泥密封,确保仓内墙面及仓顶无裂缝,孔洞封堵严实;空仓测试需检查并确保仓内地面、及地面与墙体交接处无裂缝。

3.1.2 关闭各工艺孔洞如仓底通风口、轴流风机口,用玻璃胶、“d”型橡胶管等材料将其上的缝隙密封。

3.1.3 检查仓内预埋粮情检测箱、电源管、信号电缆管等各工艺孔洞用玻璃胶、橡胶管、橡胶条等材料密封。

3.1.4 检查试验通风道是否畅通。

3.1.5 门窗用“d”型橡胶管和薄膜密封。

3.2 测试前的准备3.2.1 在氮气浓度检测装置内取一预留检测管,用耐压橡胶管将其与U型压力计或数字压力计连接,并用卡子(或铁丝)紧固。

将U型压力计垂直固定,其高度、位置要便于操作人员观察;并将U型压力计加水至压力计臂高约一半(或将数字压力计连接、调试好,使其能正常使用)。

3.2.3 将制作的带球阀的通风口连接装置安装在居中的通风口处,确保通风口连接装置及其与通风道联接的气密性。

建筑门窗现场气密性检测作业指导书

建筑外窗现场气密性检测作业指导书1、目的指导检测人员按规程正确操作外窗气密性能现场检测,确保检测结果科学、准确。

过去只注重外窗本身性能实验室检测,将安装之后的外窗性能视同实验室的检测结果,实际上工程安装后的外窗性能却比实验室检测结果差很多。

主要原因是在缺少对外窗安装后整体性能进行检测督促的条件下,生产单位送到实验室检测的外窗可能和实际进场安装的外窗不同;另外,外窗安装时对性能影响很大的窗框与洞口之间的缝隙普遍填嵌不饱满的缺陷得不到应有的重视。

因此,对建筑外窗气密性能进行现场检测是保证外窗工程质量的关键。

2、范围适用于建筑外窗气密性能的现场检测。

3、执行标准3.1《建筑外窗气密、水密、抗风压性能现场检测方法》JG/T 211-20073.2《建筑节能工程施工质量验收规范》GB 50411-20073.3《建筑门窗工程检测技术规程》JGJ/T 205-20103.4《建筑外门窗气密、水密、抗风压性能分级及检测方法》GB/T 7106-20084、仪器设备4.1建筑门窗气密性现场检测设备SK-MCQX1800/抗风压0.5级/气流量≤3%4.1.1设备要求:从室内侧用厚度不小于0.2mm的透明塑料薄膜覆盖整个窗的范围,并沿窗边框处密封,密封膜不应重复使用。

4.2辅助工具:塑料布、单爪吸盘、压条、双面胶、透明胶带、梯子、锤子、剪刀。

4.3所用仪器设备应保证经过相关部门的检定,且应检定合格达到相应的精度,并在检定有效期内使用。

5、人员和环境要求检验人员应是通过培训合格且取得相应上岗证书的技术人员,应了解本公司的《质量手册》及相关程序文件的质量要求,能熟练操作检验仪器设备并能处理一般例外情况的发生。

现场应记录外窗室内外大气压及温度,当温度,风速,降雨等影响检测效果时,应待排除干扰后检测,并在报告中注明。

6、检测原理现场利用密封板、围护结构和外窗形成静压箱,通过供风系统从静压箱抽风或向静压箱吹风在检测对象两侧形成正压差或负压差。

气密性试验规范

胶管气密性试验规范

编制:

校对:

审核:

批准:

胶管气密性试验规范

一、试验概述

胶管输送的介质有水、气、油等,是实现输送介质的主要部件;而往往通过肉眼无法检验出胶管是否存在砂眼等隐性缺陷,所以用胶管的气密性试验来作为判定是否有砂眼等隐性缺陷导致胶管泄漏的主要手段。

二、试验目的

通过有效的检测方法,检测胶管气密性,以判定胶管是否有砂眼,避免因产品砂眼导致出厂后渗漏。

三、试验方案

1、密封箱内正压气密性,如图1所示:

图1胶管内正压气密性试验

通过给胶管内输入0.1-0.2Mpa的气体(不影响胶管本身压力),将胶管放入含碱性液体的水槽中,观察胶管本体四周是否存在冒泡现象。

四、试验设备

1、低压气

2、压力表(规格为0~2000Pa)

3、②球阀

4、胶管

五、试验步骤

1、胶管正压气密性试验,按图1将胶管和管接头进行连接;

2、打开低压气和球阀给胶管施加低压气,使胶管内气压达到0.1-0.2Mpa,关闭球阀;

3、将管体沉入水槽,带水淹没管体为止;

3、保压1分钟后观察水槽内管体四周是否有冒泡现象;

4、试验完毕后将试验结果记录在《气密性试验记录表》中。

六、泄漏检测方法

1、将水槽内水勾兑成碱性肥皂水;

2、管体除接头处外,本体如果漏气,即会在管体四周产生气泡,即可判定管体有砂眼漏气。

七、注意事项

1、记录数据要准确、清晰、认真;

2、只要是试验的样本必须做好记录并保存试验样本。

3、在试验中若发现异常,立即停止试验,并查找异常原因。

附表1 气密性试验记录

第 4 页共5 页

第 5 页共5 页。

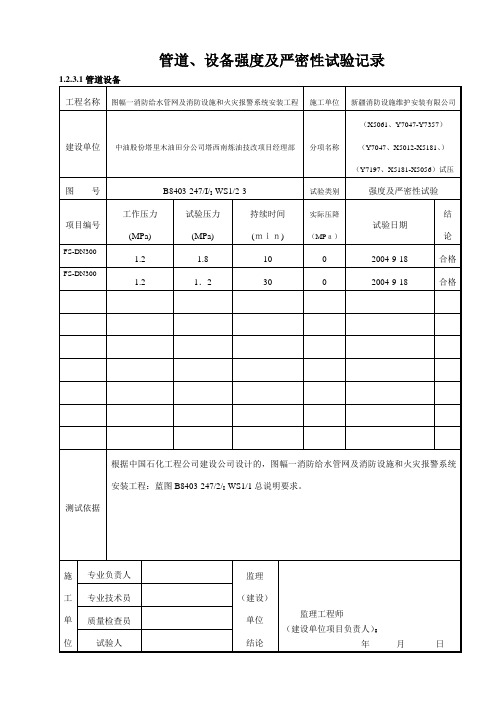

管道、设备强度及严密性试验记录

阀门强度及严密性测试记录

设备隐蔽工程验收记录

系统清洗试验记录

灌水试验记录

消防管道、燃气管道压力试验记录

排水干管通球试验记录

单位(子单位)工程竣工验收记录统表—1

单位(子单位)工程质量控制资料和查记录(表一) 统表—2—1

单位(子单位)工程质量控制资料和查记录(表二) 统表—2—2

单位(子单位)工程安全和功能检验资料核查

及主要功能抽查记录

注:抽查项目由验收组协商确定.

单位(子单位)工程观感质量检查记录

注:质量评比为差的项目,应进行返修。

制冷空调水管道强度试验严密性试验记录

制冷空调水管道强度试验严密性试验记录4.5.3.1 制冷管道严密性试验记录Ⅰ基本要求和内容(1)制冷管道严密性试验记录包括制冷剂管道系统的清洗吹污记录、气密性试验记录、真空试验记录、系统检漏记录以及灌注制冷剂记录。

(2)制冷设备的各项严密性试验的技术数据应符合设备技术文件的规定。

对组装式的制冷机组和现场充注制冷剂的机组,必须进行吹污、气密性试验、真空试验和充注制冷剂检漏试验,然后才能灌注制冷剂,其相应的技术数据必须符合产品技术文件和有关现行国家标准、规范的规定。

(3)制冷管道安装完毕后,必须用0.5~0.6MPa的干燥压缩空气或氮气按系统顺序反复进行吹扫,并在排污口设靶检查,直至无污物为合格。

清洗吹污情况填写在质控(通)表4.5.3-1上。

(4)制冷管道吹扫洁净后,应进行气密性试验,试验压力应符合设计或设备技术文件的规定。

试验情况填写在质控(通)表4.5.3-2上。

(5)抽真空试验应在气密性试验合格后进行,制冷系统的抽真空试验应符合设备技术文件的规定。

试验情况填写在质控(通)表4.5.3-3上。

(6)系统检漏时,应在规定的试验压力下,用肥皂水或其它发泡剂刷抹在焊缝等连接处检查,应无渗漏;系统保压时,应充气至规定的试验压力,6h后开始记录压力表读数;经24h以后再检查压力表读数,其压力降按计算不应大于试验压力的1%,当压力降超过规定时,应查明原因消除泄漏,并应重新试验,直至合格。

试验情况填写在质控(通)表4.5.3-4上。

(7)灌注制冷剂,应根据配管的长度及设备技术文件的规定进行计算,确保制冷剂充入的总量符合设计或设备技术文件的规定。

制冷剂充注记录填写在质控(通)表4.5.3-5上。

Ⅱ核查办法(1)核查制冷管道试验项目、内容是否齐全,各项试验方法是否正确。

(2)核查制冷系统是否有进行系统清洗吹污、气密性试验、真空试验、检漏试验以及灌注制冷剂记录,其试验压力、压力变化、保压时间、检漏情况等是否符合施工质量验收规范或设备技术文件的规定,试验过程中出现的问题,有无处理及复试。