锡膏印刷工艺指引

锡膏印刷作业指导书

3.4.4印刷员要及时可根据生产状况使用锡浆,避免造成浪费。

3.4.5正常生产中钢网上使用的锡浆每4小时需收回瓶内与要添加的锡浆进行搅拌后再置于网上使用,以保证锡浆活化剂的均匀与湿润性,保证印刷品质。

3.4.6正常生产中的锡膏需要在12小时内用完,如没有用完,请交于物料房,由相关人员处理。

3.4.7领用锡浆时,如解冻时间超12小时,不可接受。需回冻后再解冻使用。

4.注意事项

4.1操作员必须对每片印锡浆PCB仔细检查,OK方可下拉,NG请参照第一条操作,并反馈给相关人员改善。

4.2工作须注意防静电操作,要戴防静电手带。

4.3拿PCB板应拿PCB板边,不可按压PAD与组件(零件)。

4.4定期清洗台面,检查防静电导线是否连接良好。

3.2.3清理以后需用风枪进行网孔与网面上清洁,再自检Stencil上下面及孔内有无异物(如不能确认是否清洗干净,可以要求IPQA或工程人员帮忙)。OK后等5-10秒才可以继续进行印浆(尽量让清洗剂挥发,以保证印刷质量)。

3.2.4结单或交接班,整个钢网的清洗要用静电刷沾酒精反复刷洗,直到将网孔内残留锡浆刷洗干净,再用干净的白布抹干;然后用10倍放大镜检查网孔是否有残留物。在退还钢网时用胶膜封好或写上名字,便于后续使用保证钢网质量。

3.2钢网擦洗

3.2.1每次开线、交接班或正常手工擦洗前,首先要检查Stencil是否平整,网孔无变形、网孔内是否有残留物。

3.2.2先将锡浆收刮到同一位置,再用沾好清洁剂的擦拭纸上下同时对好同一位置,进行同步动作清理stencil上下面及孔内的残留锡浆。也可用气枪先将stencil孔内的残留锡浆清除,再进行擦洗动作。

SMT锡膏印刷作业指引

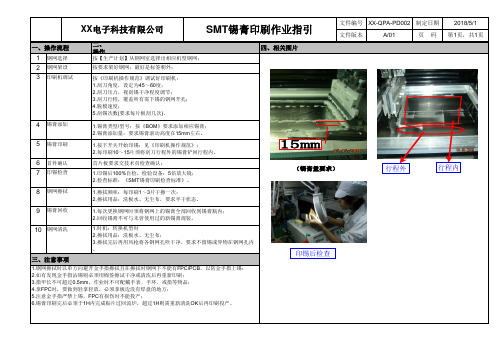

二、操作12345678910文件编号XX-QPA-PD002制定日期2018/5/1文件版本A/01页 码第1页,共1页首片板要求交技术员检查确认;按《印刷机操作规范》调试好印刷机:1.刮刀角度,设定为45~60度;2.刮刀压力,视刮锡干净程度调节;3.刮刀行程,覆盖所有需下锡的钢网开孔;4.脱模速度;5.刮锡次数(要求每片板刮几次)。

一、操作流程四、相关图片钢网选择按【生产计划】从钢网室选择出相应机型钢网;钢网架设按要求架好钢网;最好是标签朝外;印刷机调试锡膏添加锡膏印刷首件确认SMT 锡膏印刷作业指引1.钢网擦拭时以单方向避开金手指擦拭且在擦拭时钢网下不能有FPC/PCB ,以防金手指上锡;2.如有发现金手指沾锡则必须用棉签擦试干净或清洗后再重新印刷;3.指甲长不可超过0.5mm ,作业时不可配戴手表﹑手环﹑戒指等物品;4.拿FPC 时,要做到轻拿轻放,必须拿板边没有焊盘的地方;5.注意金手指严禁上锡,FPC 有损伤时不能投产;6.锡膏印刷完后必须于1H 内完成贴片过回流炉,超过1H 则需重新清洗OK 后再印刷投产。

XX 电子科技有限公司三、注意事项1.锡膏类型/型号:按《BOM 》要求添加相应锡膏;2.锡膏添加量:要求锡膏滚动高度在15mm 左右。

1.印锡后100%自检,检验设备:5倍放大镜;2.检查标准:《SMT 锡膏印刷检查标准》。

1.擦拭频率:每印刷1~3片干擦一次;2.擦拭用品:洗板水、无尘布,要求半干状态。

1.时机:转换机型时2.擦拭用品:洗板水、无尘布;3.擦拭完后再用风枪将各钢网孔吹干净,要求不留锡或异物在钢网孔内。

1.按下开关开始印锡;见《印刷机操作规范》;2.每印刷10~15片须将刮刀行程外的锡膏铲回行程内。

1.每次更换钢网时须将钢网上的锡膏全部回收到锡膏瓶内;2.回收锡膏不可与未曾使用过的新锡膏混装。

印锡检查钢网擦拭锡膏回收钢网清洗行程外行程内印锡后检查。

锡膏印刷通用工艺要求

2.1把锡膏从冰箱里取出,在20~25℃下解冻2~4小时,然后用小棍搅拌5~10分钟直至均匀方可使用。

2.2取出相应的印刷模板安装到丝印台上,并调节丝印台上的螺钉至最佳状态(即模板上的孔与线路板上待印刷锡膏的焊盘重合)。

2.3把适量(约200~250克)已搅拌均匀的锡膏放模板上,用刮刀整形使锡膏摊开的宽度稍大于模板上左右两边最边缘的开孔的距离。然后把待印刷的线路板放到模板下,用刮刀以适当的角度、速度和压力向下刮(角度一般为50~65度;速度一般为10~50mm/秒,细间距(如IC处)印刷应小于30mm/秒,压力一般为30~40N),使锡膏均匀印刷到线路板焊盘上。

2.4印刷后还要检查印刷质量、锡膏应均匀、适量、精确地印刷到线路板焊盘上。

2.5要遵循先印先贴的原则,锡膏印刷后到贴片机贴装,存放时间不可超过10分钟。

2.6每次换模,下班均要用无水酒精洗模板,以防锡膏堵塞孔。

3、锡膏的贮存:

3.1锡膏一般在温度为0~5℃下密封贮存,而且锡膏都有保质期,一定要严格按照锡膏的温度进行密封贮存,超过保存期的锡膏不可使用,开封后的锡膏应尽快用完,以免氧化影响焊接效果。

3.2锡膏在室温下放置时间应不超过4小时,4小时之后,应重新放回冰箱存放,如需继续使用,应拿出一另一瓶锡膏出来解冻之后使用。

备注

编制

姚世敏

05、11、5

第1页

共1页

审核

换B版

1

改生0511-05

姚世敏

05、11、5

更改标记

数量

更改单号

签名

日期

批准

然后把待印刷的线路板放到模板下用刮刀以适当的角度速度和压力向下刮角度一般为5065速度一般为1050mm秒细间距如ic处印刷应小于30mm秒压力一般为3040n使锡膏均匀印刷到线路板焊盘上

简述锡膏的丝网印刷工艺

简述锡膏的丝网印刷工艺锡膏的丝网印刷工艺是一种电子制造过程中常见的印刷工艺,用于在电路板上印刷导电性锡膏。

锡膏的丝网印刷工艺主要包括材料准备、丝网制作、印刷过程和后处理等环节。

首先,进行锡膏的材料准备。

锡膏是一种半固体的导电性材料,由颗粒状金属锡、流通剂和助焊剂等组成。

在使用之前,需要将锡膏进行加热处理,使其变得更加流动,方便印刷过程中的流动性。

然后,进行丝网的制作。

丝网是锡膏印刷的重要工具,它是由金属丝经过特定工艺制成的网状结构。

在制作丝网时,首先需要选择适当的丝网材料和丝网网目,根据实际需求选择不同的丝网孔径。

然后,通过丝网印刷机将锡膏均匀地压在丝网上进行印刷,形成膏墨层。

最后,将丝网进行框架固定,以保证印刷过程中的稳定性。

接下来,是印刷过程。

在印刷过程中,首先需要将待印制的电路板放置在丝网印刷机的工作台上。

然后,将已经预热的锡膏倒入丝网印刷机的锡膏储存器中,通过刮刀或匹配具将锡膏均匀地推向丝网上。

在刮刀的作用下,锡膏从丝网的开口处通过挤压进入到丝网网孔中,并被印制在电路板的指定位置上。

同时,丝网印刷机也可根据需要进行多次印刷,以增加锡膏的厚度。

完成印刷后,将电路板从丝网印刷机上取下,进行下一步处理。

最后,进行后处理。

锡膏印刷完成后,需要对印刷好的锡膏进行后处理,以保证印刷效果和印制的质量。

首先,需要对印刷好的电路板进行一段时间的干燥,使锡膏固化。

然后,可以进行一些其他的处理,如清洗、检查、热处理等。

清洗主要是用溶剂将板上的多余锡膏清除掉,以使电路板上的锡膏层变得更加平整和光滑。

检查主要是对印刷好的锡膏进行质量检查,检查是否存在刮刀痕迹、偏位现象等缺陷。

热处理主要是利用高温将锡膏进行熔化和重分布,以获得理想的焊接性能。

总结起来,锡膏的丝网印刷工艺是一种常见的电子制造过程中的印刷工艺,它通过将熔化的锡膏通过丝网印刷机印刷在电路板上,实现对电路板的印刷和连接。

这种工艺简单、高效,能够广泛应用于电子制造领域,提高生产效率和产品质量。

锡膏印刷基本操作及注意事项

二、印刷機UP200、把電源開關拔到ON位置,設備開始起動 2)、等待電腦屏幕出現

Ctrl+alt+delete

提示後,同時按下Ctrl、alt、delete三個鍵 輸入用戶名和密碼進行登錄 3)、拔出Emergency開關,按下綠色的電源起動 開關,打開24 V電源

2)、從彈出的Choose File 窗口中選擇待生產的程式文件

3)、點擊OK打開,在主界面File窗口中可看到打開的文件名 4)、點擊Print菜單下的Auto 5)、輸入需要印刷的板數開始印刷,0為沒有數量限制 3、刮刀高度測試 1)、安裝Support pin或對應的支撐座

2)、安裝鋼網,按照SOP要求的方向放入鋼網,並起動夾緊裝置

錫膏或黏膠在刮刀的作用下流過絲網或鋼板的表面,并將其上的切口填滿,于 是錫膏或黏膠便貼在PCB的表面,最后,絲網或鋼板與PCB分離,于是便留下 由錫膏或黏膠組成的圖像在PCB上。

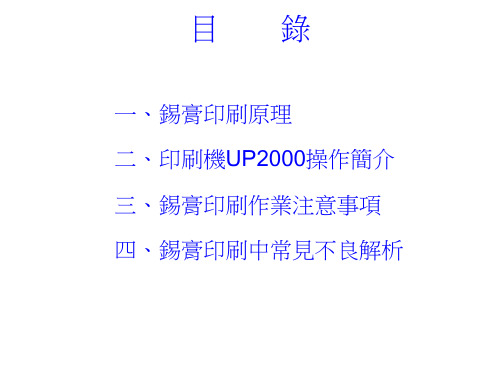

一、印刷原理

2、印刷過程:

進板 Printer 出板

印刷機從Loader處接收PCB 刮刀按設定開始印刷

照相機進行識別定位

Start

二、印刷機UP2000操作簡介

印刷常用參數詳解:

1、Board參數: X Size: Y Size: Thickness: BordStopX BordStopy Detnet: LoadSpeed 0.00 0.00 0.00 0.00 0.00 12.7 17 PCB X方向的長度 PCB Y方向的長度 PCB 厚度 PCB X方向停板位置 PCB Y方向停板位置 PCB停於中心位置值 進板軌道皮帶傳送值(數字越大,轉速越快) 出板軌道皮帶傳送值(數字越大,轉速越快)

4)、當屏幕彈出Rest 窗口時,按下Next按鈕進行

SMT锡膏印刷工艺介绍(二)

SMT锡膏印刷工艺介绍(二)

SMT锡膏印刷是电子制造过程中的一个重要环节,它是将SMT元器件粘贴在PCB板上的关键步骤。

下面是SMT锡膏印刷的工艺介绍:

1. 材料准备

首先需要准备好SMT锡膏、PCB板、印刷模板、印刷机、清洗剂等材料。

2. PCB板处理

将PCB板进行清洗,去除表面的油污和氧化物,以保证SMT锡膏的附

着力。

3. 印刷模板制作

印刷模板是SMT锡膏印刷的关键工具,制作时需要使用光刻技术,将PCB板上的元器件布局转移到模板上。

4. SMT锡膏印刷

将印刷模板放置在印刷机上,再将SMT锡膏涂抹在模板上,印刷机会

将SMT锡膏印刷到PCB板上。

5. 元器件贴装

在SMT锡膏印刷完成后,需要将元器件粘贴到PCB板上,这一步需要

使用自动贴片机进行操作。

6. 烘烤和固化

将贴好元器件的PCB板送入烘烤炉中进行烘烤和固化,以保证SMT锡膏的稳定性和可靠性。

7. 清洗

最后需要使用清洗剂将PCB板进行清洗,去除多余的SMT锡膏和其他污渍,以保证PCB板的外观和质量。

总的来说,SMT锡膏印刷是电子制造过程中不可或缺的一步,它关系到整个电子产品的质量和稳定性。

通过以上几个步骤的操作,可以保证SMT锡膏印刷的质量和效果。

锡膏印刷操作指导书

无

6.记录

无

日期

日期

日期

操作指导书

生效日期:

3)、将PCB放入印刷台定位柱,固定PCB。

4)、将经解冻的焊锡膏充分搅拌后,放一部分入钢模,并及时将焊锡膏封盖好。

5)、在印刷锡膏过程中,注意双手握刮刀的压力应平衡、均匀;刮刀与钢模夹角应保持在60--70度之间;印刷速度应保持在30--50mm/s。

6)、焊锡膏印刷后,应一次性尽快把钢模揭开,并小心取出已印锡膏的PCB。

文件名

锡膏印刷操作指导书

作业名称

部门别

文件版次

文件编号

作业指导书

制造部

A/0

1.目的:

满足SMT / DIP零件的锡膏印刷精度。

2.适用范围:

在需要定位SMT / DIP零件的焊垫上印刷锡膏。

3.设备

锡膏印刷机、钢网

4.步骤

1)、认真校正钢模,使钢模孔与 PCB 上对应的焊盘对准。

2)、在印刷锡膏前,首先确认PCB版本及型号同钢模是否相符。

7)、在印刷的过程中,应对80%以上进行全面的印刷质量检查,如发现不良,及时予以调整改正。

8)、印刷锡膏时,每印刷1-5片PCB,必须用干净的布条或擦拭纸把钢模底部擦拭一次,保证锡膏的印刷质量。

9)、印刷台应保持清洁,擦拭布或擦拭纸应及时清洗或更换。

5.参考文件

修订记录

NO

版本

锡膏印刷工艺流程分析

锡膏固化时间: 通常在30-60秒 之间,具体根据 锡膏类型和PCB 板材质确定

锡膏固化温度和 时间的设定:需 要根据PCB板材 质、锡膏类型、 PCB尺寸等因素 综合考虑

锡膏固化温度和 时间的控制:需 要严格按照工艺 要求进行控制, 以保证焊接质量

锡膏堵塞现象:锡膏在印刷过程中堵塞,导致印刷效果不佳 原因:锡膏质量差、印刷参数设置不当、印刷环境不良等 解决方法:选择高质量锡膏、调整印刷参数、改善印刷环境等 预防措施:定期检查锡膏质量、调整印刷参数、保持印刷环境清洁等

等

锡膏印刷的质 量直接影响电 子产品的质量

和可靠性

锡膏固化原理:通过加热使锡膏中的焊料熔化,形成焊点 固化温度:根据锡膏类型和PCB板材质选择合适的固化温度 固化时间:根据PCB板厚度和锡膏类型选择合适的固化时间 固化效果:固化后的焊点应光滑、饱满、无气泡、无空洞

锡膏粘度:影响印刷质量的重要因素 粘度测量:使用粘度计进行测量 粘度调整:根据印刷工艺需求进行调整 粘度控制:确保印刷质量稳定,提高生产效率

原因:锡膏印刷机压力不均匀、刮刀磨损、印刷速度过快等 解决方法:调整印刷机压力、更换刮刀、降低印刷速度等 影响:锡膏印刷不均匀会导致电路板焊接不良、短路等问题 预防措施:定期检查印刷机、刮刀等设备,确保其正常运行

现象:锡膏固化后出现气泡、空洞、裂纹等不良现象 原因:锡膏质量差、印刷参数设置不当、回流焊温度过高等 解决方法:选择优质锡膏、调整印刷参数、控制回流焊温度等 注意事项:避免锡膏受潮、保持印刷环境清洁、定期检查回流焊设备等

自动化程度提高: 自动化设备的应 用将提高锡膏印 刷的效率和精度

环保要求提高: 环保意识的提高 将促使锡膏印刷 工艺更加环保和 高效

市场需求:市场 需求的变化将推 动锡膏印刷工艺 向高精度和高效 率方向发展

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1目的:

规范SMT车间锡膏印刷工艺,保证锡膏印刷品质。

2范围:

适用于SMT车间锡膏印刷。

3职责:

3.1工程部负责该指引的制定和修改;负责设定印刷参数和改善不良工艺。

3.2生产部、品质部执行该指引,确保印刷品质良好。

4工具和辅料:

4.1印刷机 4.2 PCB板

4.3钢网 4.4 锡膏

4.5锡膏搅拌刀

5内容:

5.1印刷前检查

5.1.1检查待印刷的PCB板的正确性;

5.1.2检查待印刷的PCB板表面是否有异物及其它污垢,若有则将其清洁干净;

5.1.3检查钢网的正确性,其张力是否符合印刷要求;

5.1.4检查钢网是否有堵孔,如有堵孔现象需用无尘纸沾酒精擦拭钢网,并用风枪

吹干,使用气枪需与钢网保持3—5CM的距离;

5.1.5检查使用的锡膏是否正确,是否按《锡膏的储存和使用》使用,备注:注

意回温时间、搅拌时间、无铅和有铅的区分等。

5.1.6检查印刷工位的5S。

5.2印刷

5.2.1把正确的钢网固定到印刷机上并调试正;

5.2.2将干净良好的刮刀装配到印刷机上;

5.2.3用锡膏搅拌刀把锡膏添加到钢网上,首次加锡膏高度在1CM左右,宽度

1.5-2CM,长度视PCB长而定,两边比印刷面积长3CM左右即可,不宜过长

或过短;以后每两个小时添加一次锡膏,锡量约100G,并作好记录;

5.2.4技术员调试设备和印刷参数,调试OK后,放入PCB板印刷,印刷的前5PCS板要全检,印刷品质OK后,通知IPQC首检,确认印刷品质无异常后,通知产线作业员开始生产;

5.2.5正常印刷过程中,作业员需对每一块PCB进行检查,查看是否有少锡、连锡、拉尖、移位、漏印等不良现象,对引脚过密元件如“BGA、QFP、SOP、排插”等重点检查印刷效果;

5.2.6每印刷5-10PCS,清洁次钢网,对“BGA、QFP、SOP、排插”等部位要重点清洁,如果PCB板上有引脚过密的元件,要加大清洁频率;

5.2.7生产过程中,如果有连续3PCS PCB板印刷为印刷允许接受或连续2PCS 印刷不良,要通知技术员调试;清洗印刷不良的PCB板,清洁印刷不良PCB 时,切勿用硬物直接刮PCB表层,以防划伤PCB表层钢箔线路,有金手指的PCB避开金手指将旁边锡膏清除,用无尘纸加少许酒精反复擦拭后,用风枪吹,在放大镜下检查,无残留锡膏为OK,将其放入备用静电架凉干,30分钟内投入生产,并在清洗过的PCB上做标示符号;

5.2.8正常印刷过程中,要定期检查印刷锡膏是否外溢,对外溢锡膏进行收拢;

5.2.9PCB板印刷数量:预入贴片机的已印刷PCB板不可超过5PCS;已印锡膏的PCB板需在一小时内进入回流焊进行焊接,否则需用酒精将其清洗干净,然后用气枪把洒精吹,将其放入备用静电架凉干,30分钟内投入生产重新印刷;

5.2.10生产结束后,要回收锡膏、刮刀、钢网等辅料和工具,并对工装夹具进行清洗,具体按《锡膏的储存和使用》和《钢网清洗作业指引》作业;

5.2.11做好印刷区域的5S。

5.3工艺要求

5.3.1印刷主要不良有:少锡、连锡、拉尖、移位、漏印、多锡、塌陷、PCB

板脏等,

5.3.2 锡膏印刷厚度为钢网厚度-0.02mm~+0.04mm;

5.3.3 保证炉后焊接效果无缺陷;

5.3.4 印刷不良图示如表〈一〉:

15%。