菱变频器控制电机正反转调速

变频器控制电动机正反转调速电路

变频器控制电动机正反转调速电路很多变颇器控制电动机正反转调速电路.通常都利用交流接触器来实现其正转、反转、停止,以及外接信号的控制,其优点是动作可靠、线路简单、r办企业电工人员都能掌握。

如图85所示,合上电源断路器QP,接人380v交流电源.使电路处于热备机状态。

若需要正转时,则按下正转起动按钮sBI(1—3),此时交流接触器KI线圈得电吸合且KI辅助常开触点[3—5)闭合白锁,同时KI常开触点(19—21)闭合,将FR与c〔)M连接起来、变频器正相序工作,控制电动机正转运行;欲停止时,按下停止按钮sDl(1—3),此时.交流接触器Kj线圈断电释放.Kl常开触点(19—21)断开FR与c[)M的连接,使变频器停止丁作,电动机失电停止运转。

需要反转时,按下反转起动按钮sB2(3—9),此时交流接触器K2线圈得电吸合fl K2辅助常开触点(3—9)闭合自锁,同时K2常开触点(19—23)闭合,将R只—coM连接起来,变频器反相序工作,控制电动机反转运行;欲停止时,按下停止按钮sIL(1—3).此时.交流接触器x2线圈断电释放.K2常开触点(19—23)断开RR—c()M的连接,使变频2R停止丁作,中压变频器电动机失电停止运转。

因电路中正反转交流接触器线圈回路中各串联了对方接触器的互锁常闭触点,以保证在正反转操作时,不会出现两只交流接触器同时工作的现象,起到互锁保护作用。

当需要正常停机或出现事故停机时.复位端子RST—COM(13—19)断开,变频器发出报警信号。

此时技下复位按钮sB4(17—19),将RsT与c()M端子连接起来,报警即可解除。

阐85巾,QF为保护断路器;Fu为控制回路熔断器Exl为正转控制交流接触器;K2为反转控制交流接触器,s11j为停止按钮;sB2为正转起动按钮;SB3为反转起动按钮;SB4为复泣按钮,Hz为频率表;RPl为1kn、2w的线绕式频率给定电位器;配Pg为10ko、1/2w校正电阻,用于频率调整。

变频器如何改变电机的旋转速度

变频器如何改变电机的旋转速度

变频器改变速度的方式有很多种,具体要根据工艺要求作出设置。

常用的变频器改变速度有:

第一:面板设定

以50HZ频率为例,需要多快直接输入频率多少可以实现电机所需速度。

第二:面板电位器

旋转电位器转向,可以调节电机速度,往左频率减少速度减慢,往右频率加大速度加快。

第三:外部电位器

和面板电位器调节一样,只是外部电位器需接线。

第四:多段速度

利用外部接线端子,可以组合多段速度,根据工艺要求切换不同速度。

第四:程序多段运行

变频器设定好一个周期的频率变化,循环自动运行。

等等,还有很多可以改变电机速度的方式不能一一例举。

需注意的是,任何一种方式都需设置频率选择方式,要不也不能实现运行。

变频器的六大调速方法

电动机知识变频器的六大调速方法1.变极对数调速方法这种调速方法是用改变定子绕组的接线方式来改变笼型电动机定子极对数达到调速目的,特点如下:具有较硬的机械特性,稳定性良好;无转差损耗,效率高;接线简单、控制方便、价格低;有级调速,级差较大,不能获得平滑调速;可以与调压调速、电磁转差离合器配合使用,获得较高效率的平滑调速特性。

本方法适用于不需要无级调速的生产机械,如金属切削机床、升降机、起重设备、风机、水泵等。

二、[1]方法变频调速是改变电动机定子电源的频率,从而改变其同步转速的调速方法。

变频调速系统主要设备是提供变频电源的变频器,变频器可分成交流-直流-交流变频器和交流-交流变频器两大类,目前国内大都使用交-直-交变频器。

其特点:效率高,调速过程中没有附加损耗;应用范围广,可用于笼型异步电动机;调速范围大,特性硬,精度高;技术复杂,造价高,维护检修困难。

本方法适用于要求精度高、调速性能较好场合。

变频调速分为基频以下调速和基频以上调速,基频以下调速属于恒转矩调速方式,基频以上调速属于恒功率调速方式。

2.串级调速方法串级调速是指绕线式电动机转子回路中串入可调节的附加电势来改变电动机的转差,达到调速的目的。

大部分转差功率被串入的附加电势所吸收,再利用产生附加的装置,把吸收的转差功率返回电网或转换能量加以利用。

根据转差功率吸收利用方式,串级调速可分为电机串级调速、机械串级调速及晶闸管串级调速形式,多采用晶闸管串级调速,其特点为:可将调速过程中的转差损耗回馈到电网或生产机械上,效率较高;装置容量与调速范围成正比,投资省,适用于调速范围在额定转速70%-90%的生产机械上;调速装置故障时可以切换至全速运行,避免停产;晶闸管串级调速功率因数偏低,谐波影响较大。

本方法适合于风机、水泵及轧钢机、矿井提升机、挤压机上使用。

变频器调速原理及调速方法3.绕线式电动机转子串电阻调速方法绕线式异步电动机转子串入附加电阻,使电动机的转差率加大,电动机在较低的转速下运行。

变频器控制电动机正反转设计

东瞧晨 舛技

21年 期 01 第3

变频 器 控 制 电动机 正反 转设 计

刘 萍

( 黑龙 江龙煤集 团鹤 岗分公司热电厂, 黑龙 江 鹤 岗 140 ) 5 10

摘

要

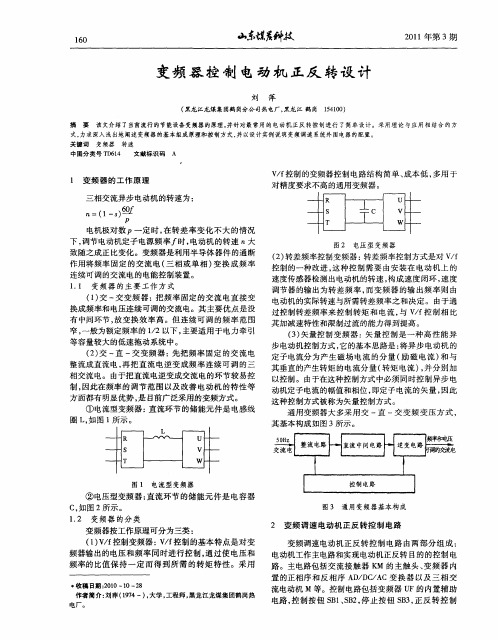

该文介绍 了当前流行的节能设备变 频器 的原理 , 并针对最常用 的电动机正 反转控制进 行 了简 单设 计。采用理论 与应用 相结合 的方

・收稿 日期 :0 0— O一2 21 1 8

作者简 介: 刘萍 (94一) 大学 , 17 , 工程师 , 黑龙江龙 煤集 团鹤 岗热

路 由两部 分组 成 : 电动机工作主电路和实现电动机正反转 目的 的控 制 电 路 。主电路包括交 流接触 器 K 的主触 头 、 M 变频器 内 置 的正相序 和反 相序 A / C A D D / C变换 器 以及 三相 交 流电动机 M 等。控制电路包括变频器 U F的 内置辅 助 电路 , 制按 钮 S 1 S 2 停 止按 钮 S 3 正 反转 控 制 控 B 、B , B,

图 2 电压 型 变频 器

() 2 转差频率控制变频器 : 转差频率控制方 式是 对 V f /

控 制的一 种改进 , 这种控 制需 要 由安 装在 电动机 上 的

速度传感器检测 出电动机 的转速 , 构成速度 闭环 , 速度 调节器 的输 出为转差频 率 , 变频器 的输 出频率则 由 而 电动机 的实 际转速与所需转差频率之 和决定 。 由于通 过控制转差频率 来控制转 矩 和 电流 , v f 与 / 控制相 比 其加减速特性和 限制过流的能力得到提高。 () 3 矢量控制变 频器 : 量控 制是 一种 高性能 异 矢 步 电动机控制方式 , 它的基本思路是 : 将异步 电动机的 定子 电流分 为产 生磁场 电流 的分 量 ( 磁 电流 ) 励 和与 其垂直 的产生转矩 的电流分量 ( 转矩 电流) 并分别 加 , 以控制 。由于在这种控制方式 中必须 同时控 制异步 电 动机定子 电流 的幅值和相位 , 即定子电流 的矢 量 , 因此 这种控制方式被称为矢量控制方式。 通用变频器大 多采用 交 一直 一交 变频 变压 方式 , 其基本构成如图 3所示 。

三菱变频器参数设置

一、变频器的参数设置变频器的参数设定在调试过程中是十分重要的。

由于参数设定不当,不能满足生产的需要,导致起动、制动的失败,或工作时常跳闸,严重时会烧毁功率模块IGBT 或整流桥等器件。

变频器的品种不同,参数量亦不同。

一般单一功能控制的变频器约50~60个参数值,多功能控制的变频器有200个以上的参数。

但不论参数多或少,在调试中是否要把全部的参数重新调正呢?不是的,大多数可不变动,只要按出厂值就可,只要把使用时原出厂值不合适的予以重新设定就可,例如:外部端子操作、模拟量操作、基底频率、最高频率、上限频率、下限频率、启动时间、制动时间(及方式)、热电子保护、过流保护、载波频率、失速保护和过压保护等是必须要调正的。

当运转不合适时,再调整其他参数。

变频器的设定参数较多,每个参数均有一定的选择范围,使用中常常遇到因个别参数设置不当,导致变频器不能正常工作的现象,因此,必须对相关的参数进行正确的设定。

1、控制方式:即速度控制、转距控制、PID控制或其他方式。

采取控制方式后,一般要根据控制精度进行静态或动态辨识。

2、基底频率设定基底频率标准是50Hz时380V,即V/F=380/50=7.6。

但因重载负荷(如挤出机,洗衣机,甩干机,混炼机,搅拌机,脱水机等)往往起动不了,而调其他参数往往无济于事,那么调基底频率是个有效的方法。

即将50Hz设定值下降,可减小到30Hz或以下。

这时,V/F>7.6,即在同频率下尤其低频段时输出电压增高(即转矩∝U2)。

故一般重载负荷都能较好的起动。

3、最低运行频率:即电机运行的最小转速,电机在低转速下运行时,其散热性能很差,电机长时间运行在低转速下,会导致电机烧毁。

而且低速时,其电缆中的电流也会增大,也会导致电缆发热。

4、最高运行频率:一般的变频器最大频率到60Hz,有的甚至到400Hz,高频率将使电机高速运转,这对普通电机来说,其轴承不能长时间的超额定转速运行,电机的转子是否能承受这样的离心力。

三菱变频器控制电机正反转调速

变频器控制电机正反转调速实训

一、实训目的

1、通过对变频器控制电机正反转调速线路的安装接线,掌握由电气原理图接成实际操作电路的方法。

2、熟悉三菱F700变频器接线和参数设置。

二、实训说明

(1)、固定三段速:按正转启动按钮,电机以速度1运行20s,再以速度2运行20s,再以速度3运行20s后停止运行。

反转同上。

(2)、六段速正反转:按正转启动按钮,电机以速度1运行10s,再以速度3运行10s,再以速度5运行10s;此后反转以速度2运行10s,再以速度4运行10s,再以速度6运行10s,停止运行。

三、操作过程

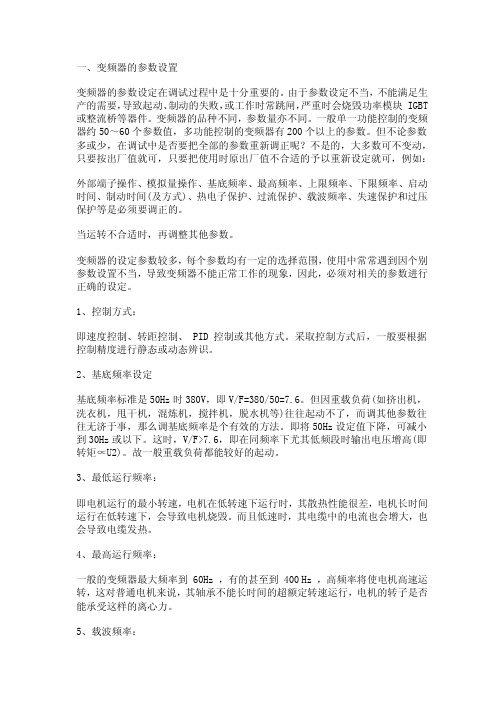

1、I/O端口分配功能表

2、接线图

3、梯形图参考程(1)、固定三段速

(2)、六段速正反转。

菱FRF系列变频器PID控制参数设置及校正

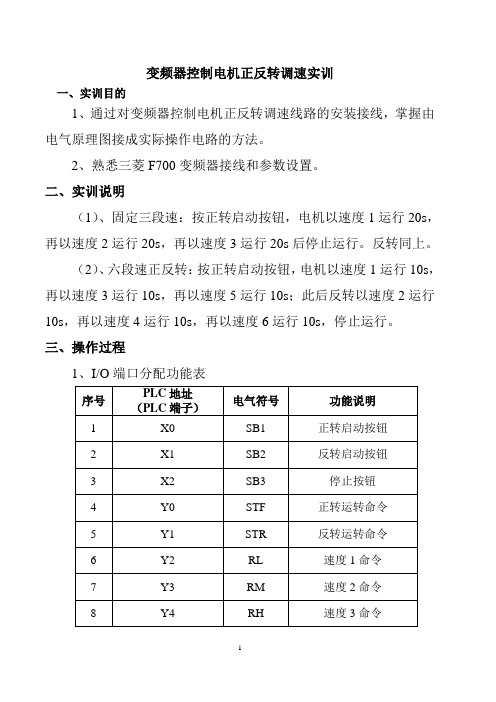

三菱FR-F700系列变频器PID 控制参数调节及校正对象:FR-F740 + 远程压力表(0—)+控制电机控制方式:从PU 板输入目标数值,通过压力表输入实时压力测量值,变频器自动调节输出 频率 一、硬件设置1短接RT 和SD 端子,使X14端子为ON ,。

2短接AU 和SD 端子,3将拨码开关置1,出厂时默认设置为 0。

二、接线图参数设置•为了进行PID 控制,请将X14信号置于ON 。

该信号置于OFF 时,不进行PID 动作, 而为通常的变频器运行。

(但是,通过 LONWORKS , CC-Link 通讯进行PID 控制时, 没有必要将X14信号置于ON 。

) •在变频器的端子2-5间或者 中输入目标值,在变频器的端子4-5间输入测量值信号。

此时,请设定为"20或者21 ”。

控制电机[RTR/Ll (AU S/L2( SDT/L3「uv10 u ‘ >5V 1V4•输入在外部计算的偏差信号时,请在端子1-5间输入。

此时,请设定为"10或者11”。

参数表:=20 (PID负作用) =14 (PID控制选择)=1或2 (4号端子输入电压选择,1时为0—5VDC ; 2时为0—10VDC )=设定目标值(也可以从2号端子输入,详见说明书)四、参数校正将上述参数设置完成以后,保证RT端子和AU端子均和SD端子短接后,再进行参数校正。

将压力表值调节到 OMPa ,设置参数=0;将压力表值调节到,设置参数= 100.这样,0— 100将和0 —等比例对应,目标值设定中设定值 (0— 100)与0—等比例对应。

阖整 丹 127 Pr 帖4、Pr. 5?5 Pr 577 ^PIDE 制攜截设定P ID 控制用的输入輸出端子曲*入 端子功能选洋1、Pr. 1SO - P F . '螺出端予題能述择八2详细校正过程(1) 按变频器PU 板上的MODE 键,调至参数选择界面,如图:LETJW9然后旋转旋钮使界面到参数设置界面,如图: _______ 一,再按SET 键进入参数号选择界面,如图: ________________ ,此时字母 C 后的光标闪烁。

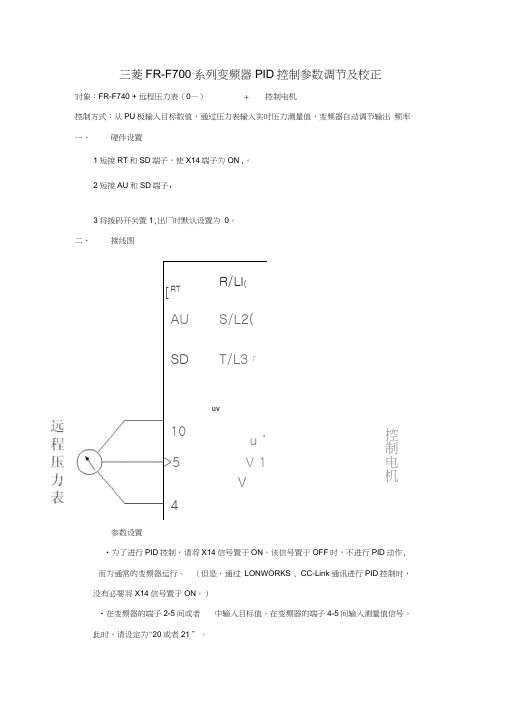

最简单的变频器控制电机正反转及调速电路

最简单的变频器控制电机正反转及调速

电路(一)

1.线路图

有正反转功能变频器控制电动机正反转调速线路,如下图

器件:QF:断路器

UF:变频调速器

SB1:正转启动按钮

SB2:反转启动按钮

SB3:停止按钮开关

SB4:故障复位按钮

K1,K2:继电器(线圈电压380Vac)

RP1,RP2:调速电位器

M:三相交流电动机

2.工作原理

旋转RP1调速电位器将设定频率调至目标值,再启动正反转,亦可在运行过程中随时调整电位器,改变变频器运行频率(注意不可转得太快)。

正转时,按下按钮SB1,继电器K1得电吸合并自锁,其常开触点闭合,FR-

COM连接,电动机正转运行;停止时,按下按钮SB3,K1失电释放,电动机停止。

反转时,按下按钮SB2,继电器K2得电吸合并自锁,其常开触点闭合,RR-COM连接,电动机反转运行;停止时,按下按钮SB3,K2失电释放,电动机停止。

事故停机或正常停机时,复位端子RST-COM断开,并发出信号。

按下复位按钮SB4,使RST-COM连接,解除。

控制线路串联于变频器内部热继电常闭辅助触点,提高电路保护性能。

3.应用

该电路有加减速平稳,运行可靠,控制简单的特点,大大调高了设备的自动化程度,比常规控制正反转电路的优点是:保护性能大大提高,可以调速。

可广泛应用于建筑施工,仓库,酒店餐饮业,小型工厂等货物的上下传输系统中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变频器控制电机正反转调速实训

一、实训目的

1、通过对变频器控制电机正反转调速线路的安装接线,掌握由电气原理图接成实际操作电路的方法。

2、熟悉三菱F700变频器接线和参数设置。

二、实训说明

(1)、固定三段速:按正转启动按钮,电机以速度1运行20s,再以速度2运行20s,再以速度3运行20s后停止运行。

反转同上。

(2)、六段速正反转:按正转启动按钮,电机以速度1运行10s,再以速度3运行10s,再以速度5运行10s;此后反转以速度2运行10s,再以速度4运行10s,再以速度6运行10s,停止运行。

三、操作过程

1、I/O端口分配功能表

2、接线图

3、梯形图参考程(1)、固定三段速

(2)、六段速正反转。