装配工艺卡片

整机装配工艺流程卡

整机装配工艺流程卡

一、总体目标

二、流程步骤

1. 前期准备:检查机器设备,核实所有零部件的数量及其状态,确定制造所需的材料;

2. 检查零件:根据零件图样及规格,检查所有零件是否符合要求,并检查连接件的状态;

3. 装配零件:将零件装配到机器上,并根据工艺图规定的标准进行组装,要求安装质量达到设计要求;

4. 检查安装:检查安装的零件是否符合要求,如果有不符合要求的,应及时更换;

5. 调试测试:组装好的机器装配完毕后,应进行调试测试,检查每一个子系统和总体系统的功能及性能是否符合要求;

6. 完善报告:完成测试合格后,应形成完整的报告,清楚地记录装配工艺的所有细节;

7. 存储维护:机器装配完成后,应根据具体情况将装配信息存储于记录,以便日后维护及保养。

三、再检查

1. 总结检查:在装配结束后,应仔细检查机器组装是否有问题,及时发现问题,提出解决方案;

2. 质量检测:检查机器装配是否符合要求,根据相关标准,要求质量符合要求。

汽车制造与装配技术《汽车装配工艺卡片》

作业、思考

一、掌握汽车装配工艺规程卡片的制定

1请完成以下内容的签字规那么

校核:

审查:

标准检查:

会签:

审定:

2编制以下图中曲柄连杆组件装配工艺规程,制作装配工艺卡。

汽车装配工艺卡片

授课内容

汽车装配工艺卡片

授课学时

1学时

教学பைடு நூலகம்的

掌握汽车装配工艺规程卡片的制定

教学重点、难点

汽车装配工艺规程卡片的制定

教具和媒体使用

多媒体课件、板书

教学方法

讲授法

教学过程

一、装配工艺规程〔1学时〕

1汽车总装工艺规程

汽车总装工艺规程就是对总装操作过程的规定,简单来说,总装工艺规程就是汽车总装配流程或过程的标准。

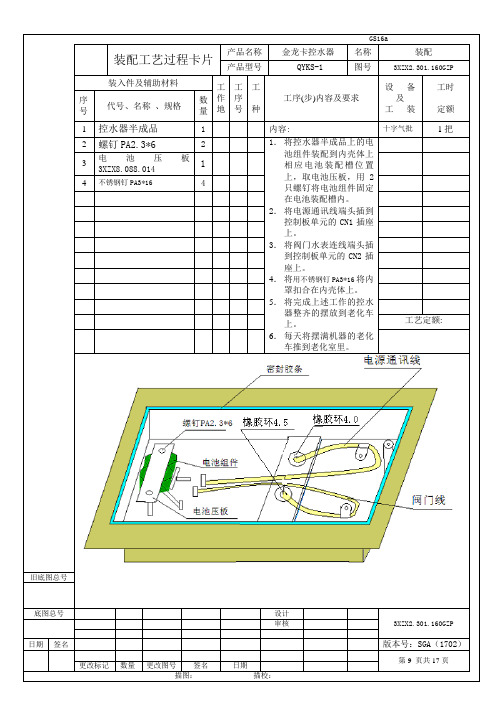

SG-1-SGA装配工艺过程卡9-11

控水器半成品 螺钉 PA2.3*6

电 池 压 3XZX8.088.014

不锈钢钉 PA3*16

十字气批

板

1

4

工艺定额:

旧底图总号

底图总号

设计 审核

3XZX2.301.160GZP

日期

签名 更改标记 数量 更改图号 签名 描图: 日期 描校:

版本号:SGA(1702)

第 9 页共 17 页

GS16a

备 装

工时 定额 1台 1个 1枚 1个 1张 2张

QYGLJ-211 调 试工装

排插座 调试戳 印台盒 射频调试卡 射频置号卡

要求: 1:严格执行调试工艺要求. 2:把好产品质量关发现产 品质量问题及时汇报。

工艺定额:

旧底图总号

底图总号

设计 审核

3XZX2.301.160GZP

日期

签名 更改标记 数量 更改图号 签名 描图: 日期 描校:

版本号:SGA(1702)

第 11 页共 17 页

工序(步)内容及要求 工 内容: 1:每天将老化完成的金龙 卡控水器老化车从老 化室 推到生产线上。 2.将整机用毛巾擦拭干净. 3.将带垫螺钉 PWA3*16 作 为备件,装进备件袋,并封 口。 4.取下壳体及外罩,用毛 巾擦拭干净。 5. 将擦拭完成的机器、下 壳体及外罩按生产节 拍放 置到传送带上。

装配工艺过程卡片

装入件及辅助材料 序 号 1 2 3 4 5 6 7 8 9 代号、名称 、规格

金龙卡控水器 带垫螺钉 PWA3*16

产品名称 产品型号

金龙卡控水器 QYKS-1

名称 图号 设

擦试

3XZX2.301.160GZP

工 工 工 数 作 序 量 地 号 种 1 4 1 1 1

装配工艺过程卡片

日期

标记

处数

更改文件号

签字

日期

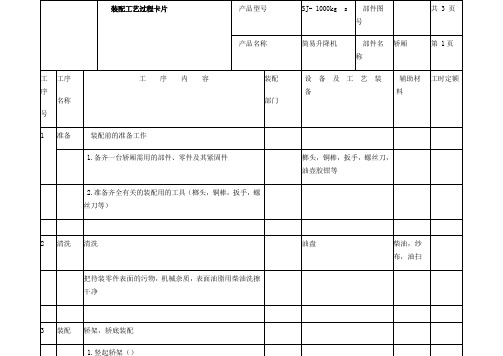

装配工艺过程卡片

产品型号

SJ-1000kgs

部件图号

共1页

产品名称

简易升降机

部件名称

轿架

第1页

工序

号

工序

名称

工序内容

装配

部门

设备及工艺装备

辅助材料

工时定额

一

准备

装配前的准备工作

10’

1.备齐一台轿底所需的零件及配件

2.准备齐全有关装配用的工具

活手板,钢卷尺

10’

5’

装配工艺过程卡片

产品型号

SJ-1000kgs

部件图号

共3页

产品名称

简易升降机

部件名称

轿厢

第1页

工序

号

工序

名称

工序内容

装配

部门

设备及工艺装备

辅助材料

工时定额

1

准备

装配前的准备工作

1.备齐一台轿厢需用的部件、零件及其紧固件

榔头,铜棒,扳手,螺丝刀,油壶胶钳等

2.准备齐全有关的装配用的工具(榔头,铜棒,扳手,螺丝刀等)

辅助材料

工时定额

四 轿顶护栏和拉杆转配

10’

1.安装轿顶护栏

2.安装拉杆

10’

3.检验

5’

15’

五 安全钳装配

六 门机和轿门试装

5’

1.在下梁上安装安全钳底座

1.安装门机和轿门

20’

2.在上梁上安装其安全钳的传动机构,并用拉条拉杆与

2.门机调试

安全钳底座连接

3.检验

3.检验

编制

审核

电子装配工艺卡

电子装配工艺卡电子装配工艺卡,简称EPC(Electronic Process Card),是指对电子产品的生产过程进行规范化、标准化和流程化管理的一种重要工具。

EPC以电子装配流程为基础,结合工厂实际的生产设备、技术水平、质量要求和人员素质等多个方面,规划出一套相应的工艺标准,然后将其写成一张卡片,用以指导和记录整个生产过程。

电子装配工艺卡的使用,有助于提高电子产品的稳定性、品质和生产效率,是现代化电子生产过程中必不可少的工具。

一、电子装配工艺卡的作用1. 实现标准化流程管理电子产品的生产过程包括诸多工序,每个工序都有其独特的要求和特点。

通过EPC可以定义和规划出合理的工艺流程,根据产品的特点和工艺流程,设计出标准化的操作步骤。

工艺卡的每个流程节点下,都会有对应的操作规范和物料使用说明,让生产人员能够精准无误地完成各项工作。

2. 保障产品质量工艺卡中详细记录了各项生产指标,包括各工序中检测、测试、校准、调试以及质量管理的具体内容和要求,确保生产过程中能够及时发现并排除各环节出现的质量问题。

生产过程中需要进行两大类测试:一是对原材料进行检测,确保材料的质量符合标准;二是对成品进行测试,保证成品能够稳定、可靠地工作。

3. 提高生产效率工艺卡的使用能够帮助企业实现更高效的生产流程。

例如:在生产线的合适位置设置监控设备或者传感器,当工人严格按照工艺卡操作时,监控设备或者传感器可以快速反应,帮助工人及时发现问题。

这些监控设备可以用来追踪设备输出的数据,记录生产参数和质量管控指标,帮助工人有效减少人为错误,提高工作效率。

二、电子装配工艺卡的内容1. 工艺数据每一份工艺卡都包含了工艺数据,该数据包括:产品名称、工序序号、程序要求、个人、机器和工具等信息。

这些数据用以说明每个工序中,所需的工具和设备,以及要保障的质量、劳动力和时间等方面的要求。

2. 工艺过程每个产品的工艺过程都是不同的,EPC便是要根据不同产品的工艺要求,制定出清晰、经过验证的工艺流程。

装配实用工艺过程卡和工序卡

注塑模

部件名称

动模板

第1页

车间

装配

装配部分

动模板、型芯1、型芯2、导柱

工序号

20

工序名称

装配动模板

工

序

号

工步内容

工艺装备及辅助材料

作业

时间

准备

时间

名称规格或编号

名称规格或编号

21

清理、去毛刺

机油、棉纱、锯条

22

找正

23

将4根导柱放进相应的孔内,用皮锤将其底面与动模板底面锤至平齐。(保证导柱与动模板的垂直度,垂直精度为0.02。导柱与动模板为φ16P7/h6过渡配合)

推板、推杆固定板、推杆

工序号

30

工序名称

装配推出机构

1-推杆固定板2-M6X21.5内六角螺钉3-推板4-复位杆5-拉料杆6-推杆

装配工艺卡片

产品型号

CI1518

部件图号

J40-1

共2页

产品名称

注塑模

部件名称

定模座

第1页

车间

装配

装配部分

定模扳、定模座板、主流道衬套

工序号

40

工序名称

装配定模座

工

序

号

工步内容

35

将推板与推杆固定板对齐,用4个M6 20的螺栓连接紧固

内六角扳手

设计(日期)

校对(日期)

审核(日期)

会签(日期)

标准号(日期)

车间会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

装配工艺附图

产品型号

CI1518

产品作业指导书(装配工序卡片)

工序号05 工序名称取放木底脚车间组装车间工段装配组设备工序工时备料序号名称及规格数量图号1 木底脚1KFXRS-18II.900.012345678工步号工序内容注意事项工序要求工艺装备工时定额(min)1取木底脚摆放在流水线上; 1.木底脚尺寸与生产机型匹配,不可将其它 1.木底脚尺寸:900X860X140(mm);卷尺机型木底脚混用;2.木底脚无拼接、弯曲、裂纹、腐朽、孔穴、虫蛀、发霉、树皮去除不净现象;3.钉帽应紧贴被钉合件,钉尖不得凸到外面;4.钉合牢固,无松动现象;描图 5.在将木底脚抬起摆放时,轻拿轻放,注意安全,防止将四肢压伤。

描校底图号装订号设计(日期)审核(日期)标准化(日期)批准(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工序号10工序名称固定底座车间组装车间工段装配组设备工序工时备 料序号 名称及规格数量 图 号1底座1 KFXRS-18II.000.032 十字槽带法兰六角头木螺钉M8X304 3 4 56 7 8工步号工 序 内 容注 意 事 项工 序 要 求工 艺 装 备工时 定额 (min )1取底座放置于木底脚上,使其四角固定孔位置 1.底座与木底脚尺寸是否匹配;1.底座尺寸:800X800X50(mm );气枪与木底脚木条中间线对齐,且如图出水管一2.底座表面喷涂应完好、均匀,无锈斑、油 侧应有10cm 的间距;污、掉漆、划伤、变形等缺陷;2用4枚十字槽带法兰六角头木螺钉M8X30将底 3.焊接部位应牢固,不得有虚焊、脱焊、漏 座固定。

焊和烧穿现象;4.固定底座时,不得碰伤、划伤喷涂件表面; 描 图5.底座固定牢固,固定后木底脚无断裂,用 手搬动无轴向松动现象;描 校 6.在将底座抬起摆放时,轻拿轻放,注意安 全,防止将四肢压伤。

底图号 装订号设计(日期) 审核(日期) 标准化(日期) 批准(日期)标记 处数更改文件号签字日期标记处数更改文件号签字日期十字槽带法兰六角头木螺钉M8X30底盘安装后,此加强条应在压缩机一侧10cm工序号15 工序名称固定底盘组件车间组装车间工段装配组设备工序工时备料序号名称及规格数量图号1 底盘组件 1 KFXRS-18II.010.002 螺栓M10X30(不锈钢) 43 平垫圈10(不锈钢)84 弹垫圈10(不锈钢) 45 螺母M10(不锈钢) 46 聚碳酸酯垫圈¢10 478工步号工序内容注意事项工序要求工艺装备工时定额(min)1 取1枚螺栓M10X30,先依次串上平垫圈10、 1.底盘组件与底座尺寸是否匹配; 1.底盘尺寸:800X800(mm);气枪聚碳酸酯垫圈10,放入安装孔里,再依次串上 2.底盘组件表面喷涂应完好、均匀,无锈斑、扳手平垫圈10、弹垫圈10,最后用螺母M10拧紧;油污、掉漆、划伤、变形等缺陷,底盘表面2 按照以上方法将其余3处进行固定;各固定螺栓无倾斜现象;3 将螺栓上喷涂时的保护纸剥干净; 3.焊接部位应牢固,不得有虚焊、脱焊、漏焊和烧穿现象;描图 4.固定底座组件时不得碰伤、划伤喷涂件表面;描校 5.底盘组件和底座固定牢固,用手搬动无轴向松动现象;底图号 6.在将底座抬起摆放时,轻拿轻放,注意安全,防止将四肢压伤。

装配SOP工艺卡片制作和管理维护

装配SOP工艺卡片制作和管理维护1. 什么是SOP工艺卡片?SOP工艺卡片(Standard Operating Procedure)是一种详细描述操作步骤、工艺流程、安全措施和质量要求的文件。

它们被广泛应用于各行各业,特别是在制造业和工业生产中,以确保操作的标准化和一致性。

SOP工艺卡片不仅能够提供操作的指导,还可以帮助培训新员工、减少错误和提高工作效率。

2. SOP工艺卡片的制作步骤和要点(1)明确目标和目的:在制作SOP工艺卡片之前,首先要明确目标和目的。

这可以包括标准化操作、确保质量、保证安全等方面。

明确目标和目的可以帮助制定正确的流程和规范。

(2)收集信息和观察工艺:为了编写准确的SOP工艺卡片,需要收集相关的信息和观察工艺流程。

与相关人员讨论,记录所有的操作步骤,并了解可能存在的风险和问题。

(3)编写SOP工艺卡片:根据收集的信息,开始编写SOP工艺卡片。

要注重细节,确保每个步骤都详细描述,并包含必要的图片、图表或示意图,以便读者更好地理解。

(4)测试和验证:完成初稿后,必须对SOP工艺卡片进行测试和验证。

这可以通过操作员测试、团队成员审核和实际操作进行。

(5)审查和更新:SOP工艺卡片应该是一个持续改进的过程。

定期审查和更新SOP工艺卡片以反映最新的工艺流程和最佳实践。

3. SOP工艺卡片的管理和维护一旦SOP工艺卡片制作完成,其管理和维护同样重要。

以下是管理和维护SOP工艺卡片的一些关键要点:(1)版本控制:每次更新SOP工艺卡片时,必须标记新版本和修改的内容,并存档旧版本。

这样可以确保所有人都使用最新的版本。

(2)培训和教育:新员工加入时,必须提供适当的培训,使他们能够正确理解和使用SOP工艺卡片。

定期的培训可以帮助现有员工保持对操作步骤的熟悉度。

(3)跟进和反馈:通过与操作员和团队成员的沟通,了解他们对SOP 工艺卡片的使用和效果的反馈。

及时解决问题和改进不足之处。

(4)持续改进:SOP工艺卡片应该是一个不断改进的过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工工 序 内 容步号1取木底脚摆放在流水线上; 1.木底脚尺寸与生产机型匹配,不可将其它机型木底脚混用;2.木底脚无拼接、弯曲、裂纹、腐朽、孔穴、虫蛀、发霉、树皮去除不净现象;3.钉帽应紧贴被钉合件,4.钉合牢固,无松动现象;5.在将木底脚抬起摆放时,轻拿轻放,注意工 序 内 容 注 意 事 项取底座放置于木底脚上,使其四角固定孔位置 1.底座与木底脚尺寸是否匹配;与木底脚木条中间线对齐,且如图出水管一 2.底座表面喷涂应完好、均匀,无锈斑、油 的间距; 污、掉漆、划伤、变形等缺陷;枚十字槽带法兰六角头木螺钉M8X30将底 3.焊接部位应牢固,不得有虚焊、脱焊、漏焊和烧穿现象;4.固定底座时,不得碰伤、5.底座固定牢固,固定后木底脚无断裂,用工 序 内 容 注 意 事 项M10X30,先依次串上平垫圈10、 1.底盘组件与底座尺寸是否匹配;聚碳酸酯垫圈10,放入安装孔里,再依次串上 2.底盘组件表面喷涂应完好、10、弹垫圈10,最后用螺母M10拧紧;油污、掉漆、划伤、变形等缺陷,底盘表面 按照以上方法将其余3处进行固定; 各固定螺栓无倾斜现象;将螺栓上喷涂时的保护纸剥干净; 3.焊接部位应牢固,不得有虚焊、脱焊、漏焊和烧穿现象;4.固定底座组件时不得碰伤、划伤喷涂件表工工 序 内 容步号1 将橡胶隔振衬套顶部蘸取适量肥皂水或润滑剂,装进压缩机的四个底脚安装孔里。

2将压缩机钢制衬套套在压缩机固定螺栓上;标记 处数 更改文件号 签字 日期工工 序 内 容步号1 将装好橡胶隔振衬套的压缩机放置于底盘上的相应位置;2将4枚法兰螺母垫片垫于橡胶隔振衬套上, 用气动套筒依次将4枚带法兰螺母M8紧固在螺栓上。

工工 序 内 容步号1 将汽液分离器放于底盘相应位置;2 依次套上聚碳酸酯垫圈¢6、平垫圈6、弹垫圈6,然后用螺母M6紧固在螺栓上;工工 序 内 容步号1 将阀支架放于底盘相应位置;2 依次套上聚碳酸酯垫圈¢6、平垫圈6、弹垫圈6,然后用螺母M6紧固在螺栓上;工工 序 内 容步号1 用4枚带平弹垫组合螺栓M6X20和六角螺母将截止阀固定;工工 序 内 容步号1 将低压压控插入吸气管焊接孔位,插至凸环处,在接头处施以磷铜焊(氮气内保护);2 焊接减震弯接管(氮气内保护);工 序 内 容 注 意 事 项用尖嘴钳依次拔出压缩机排气口、压缩机吸气 1.焊接时注意火焰不能烧损低压压控头部; 口和汽液分离器两管口的橡皮塞; 2.焊接牢固、无过烧、气孔、裂纹、虚焊、 将吸气管组件装入机组内; 焊料堆积堵塞等现象;初步整形:将应竖直的铜管整理竖直,应水平 3.焊接时一定要用氮气保护且氮气加入位置 的铜管整理水平; 正确,氮气加入处的选择以距焊接处最近点;在接头处施磷铜焊(采用氮气内保护 )。

4.拔压缩机两管口橡皮塞时,一定要先拔排气口,再拔吸气口;工 序 内 容 注 意 事 项的截止阀接管插入高压端的管 1.截止阀接管为现场切割,管口无缩口、毛450mm的截止阀接管插入低压端 刺,尺寸准确;的管口,插至扩口肩底为止; 2.截止阀接管无变形、凹瘪、裂纹;将截止阀各螺帽旋下,用内六角将高、低压截 3.焊接牢固、无过烧、气孔、裂纹、虚焊、 止阀阀芯打开; 焊料堆积堵塞等现象;将氮气加在高压截止阀上,在焊点1处施磷铜 4.焊接时一定要用氮气保护且氮气加入位置正确;图1 图2工工 序 内 容 注 意 事 项步号1 用钢丝钳将冷凝器上的密封头铜管钳破,放掉 1.套管冷凝器表面无破损、变形,储液器及里面的氮气; 储液器固定架表面无锈斑、灰尘、掉漆、变 2 用钢丝钳钳住钔头,用焊枪将两个密封钔头焊 形,密封橡皮塞无脱落,对于密封橡皮塞脱下,放入水中; 落的汽液分离器一律不得使用;3 用高压氮气对套管冷凝器内部进行清理; 2.套管冷凝器、储液器型号和生产机型一致;4 用2枚自攻螺钉ST5X12将储液器固定在储液 3.检查套管冷凝器排水阀是否完好,是否处器固定架上; 于关闭状态;工工 序 内 容步号1 将组焊好的套管冷凝器和储液器放入底盘上相应位置;2 依次套上聚碳酸酯垫圈¢6、平垫圈6、弹垫圈6,然后用螺母M6紧固在螺栓上;探头圆插管高压压控焊接孔ESC回气管吸气管进气管D23 451工 序 内 容 注 意 事 项1(3根)、毛细管2(3根)、 1.各毛细管、分配器及接管无变形、凹瘪、根)以任一孔位为基准按顺时针 裂纹,毛细管和分配器各通孔内无杂物堵塞;方向插到分配器各孔位中,接插到位(如工艺 2.毛细管切割时管口无缩口、毛刺,长度尺寸及流量准确,;将分配器放置在固定夹具上,在接头处施低银 3.各管件焊接位置正确,插深到位,符合要 银焊条,含银百分比为5%); 求;1Φ4X0.75X400”单独挑出,然 4.焊接牢固、无过烧、气孔、裂纹、虚焊、 将8根分配接管分别插入其 焊料堆积堵塞等现象;插管深度均在(8-12)mm之间 5.焊接时分配器焊接位加硼酸焊膏,减少氧 ,在接头处施磷铜焊(如工艺附图2); 化皮;将分配器进管Φ12.7X0.75插入分配器孔位中(具体方位见附图3),接插到位,然后将分配器倒置在固定夹具上,在接头处施磷铜更改文件号 签字 日期 标记 处数工工 序 内 容步号焊(如工艺附图4);5 用高压氮气逐个检查每个毛细管管路是否畅通;6 用气体流量计检查分配器组件个毛细管路流量是否和标准样管流量一致。

标记 处数 更改文件号 签字设计(日期) 审核(日期) 标准化(日期) 批准(日期)标记处数更改文件号签字日期标记⑦毛细管3 Φ4X0.75X600⑧毛细管3 Φ4X0.75X600⑨毛细管3 Φ4X0.75X600②毛细管1 Φ4X0.75X400 ③毛细管1 Φ4X0.75X400图1 图2图4分配器进管的管口朝向①毛细管1 Φ4X0.75X400在分配器的孔位图3工步号工 序 内 容注 意 事 项 1将电磁阀出管口塑料套拔掉,然后将喷射毛细管插入电磁阀出 1.各配件无变形、凹瘪、裂纹;管口,用老虎钳将出管口进行调整,如图放置在水中(水深2.毛细管切割时管口无缩口、毛刺,尺 控制在离电磁阀出管口20mm 处左右),在接头处施磷铜焊(如 寸准确;左图);3.各管件焊接位置正确,插深到位,符 2将电磁阀进管口塑料套拔掉,然后将电磁阀进管口、膨胀阀进 合要求;管短管端一起插入过滤器并排的两孔中,插管深度在(6-10) 4.各管道内不得进水;mm 之间,插入角度方向如右图,用湿布包裹电磁阀头部,在接 5.焊接牢固、无过烧、气孔、裂纹、虚 电磁阀进管口(塑料套塞紧,不得进水)电磁阀出管口 喷射毛细管 Φ2.5X0.7X700 膨胀阀进管45度电磁阀阀体必须用湿布包裹工工 序 内 容步号3 将电子膨胀阀进管口插入膨胀阀进管另一端,插管深度在(6-10)mm,插入角度方向如上图,用湿布包住电子膨胀阀阀 体,在接头处施磷铜焊;4 用高压氮气将氧化皮及残留杂质吹干净,并检查毛细管路是否通畅;标记 处数 更改文件号 签字 日期顶三通3XΦ9.52顶三通2XΦ9.52-Φ12.7112mmmm29设计(日期) 审核(日期) 标准化(日期)标记 处数 更改文件号 签字 日期 标记 处数 签字 日期图6②毛细管1 Φ4X0.75X400①毛细管1 Φ4X0.75X400③毛细管1 Φ4X0.75X400 ④毛细管2 Φ4X0.75X550 ⑤毛细管2 Φ4X0.75X550 注意:分配器组件接有接管的①毛细管插入蒸发器右手运行管(从右向左)的第一个孔位,然后按顺时针方向依次将剩余将氮气加在汇总管进气口上,从右至左依次焊接各点焊点1 焊点焊点4必须用湿布包裹焊点3工工 序 内 容 注 意 事 项步号1 用蒸发器专用软刷对蒸发器倒片处进行梳理。

1.对用蒸发器专用软刷刷不起来的 1.翅片不应有严重的倒片现象。

若翅片平面直翅片2 将蒸发器密封条贴在蒸发器上表面; 翅片,用小刀刃将其挑起,注意不可 与蒸发器平面的垂直方向的夹角≥30°,则视为严将内部铜管弄伤; 重倒片;若翅片平面与蒸发器平面的垂直方向的夹2.蒸发器密封条粘贴牢固,无破损、角<30°,则视为轻微倒片。

当出现严重倒片时,脱落现象; 符合下列规定可判产品合格:处,每一倒片处顺着翅片方向倒片长度不超过50mm,垂直翅片方向的倒片数量不超过标记 处数 更改文件号 签字工工 序 内 容步号1 将压缩机接线盒盖用螺丝刀从侧边卡扣处打开;2 用气动螺丝刀松开压缩机接线端子的固定螺钉;3 将压缩机连接线接在压缩机接线端子上,连接线上的号码管编号与压缩机接线端子上的字符对应,C#(黄色)接C(T1),S#(绿色)接S(T2), R#(红色)接R(T3)位置,黄绿线接接地符号位置;4 整理压缩机连接线,盖压缩机接线盒盖。

标记 处数 更改文件号 签字 日期换向阀线圈 电磁阀线圈 电子膨胀阀线圈工工 序 内 容 注 意 事 项步号1 将换向阀线圈套装到换向阀先导阀上,用自带 1.各线圈无变形,连接线无破损;的套有弹簧垫圈的十字槽凹穴六角头螺栓M5 2.线圈连接线直插端子压线无松动、变形;×8固定到位; 3.各线圈与主阀属同一厂家生产;2 将电磁阀线圈套到电磁阀上,并用自带的套有 4.拧螺栓时应用手托住阀体,以防引起铜管弹簧垫圈的十字槽凹穴六角头螺栓M5×8固定 变形;到位; 5.各线圈固定位置正确,固定牢固、到位;3 将电子膨胀阀线圈套在电子膨胀阀上。

6.线圈安装后不与其他部件相碰;更改文件号 签字 日期 标记 处数 更改文件号排气温度传感器 盘管温度传感器 进水温度传感器工工 序 内 容 注 意 事 项步号1 将圆管探头卡簧插入机组排气管探头圆插管 1.温度传感器探头无变形,连接线无破损;中,再将排气温度传感器探头插入排气管探头 2.排气温度传感器插入后,探头无外露,固 圆插管中; 定可靠;2 将圆管探头卡簧插入蒸发器探头圆插管中,再 3.温度传感器连线与探头连接处牢固无断将盘管温度传感器从上至下插入探头圆插管 裂;中; 4.各传感器线长规格正确;3 将圆管探头卡簧插入套管冷凝器的测温管内,再将进水温度传感器插入测温管中;标记 处数 更改文件号 签字 日期 标记 处数 更改文件号工工 序 内 容 注 意 事 项步号1 将换向阀D口、C口的保温护套管用2根L150 1.高压压控和排气温度传感器连接线不能包的扎带扎紧,并用剪刀将扎带头剪断; 入保温护套管内;2 用黑色包扎带将温护套管进行包缠; 2.保温护套管要整齐、美观,铜管无外露。

3 用黑色胶带包扎在黑色包扎带外面; 3.用黑色包扎带将保温护套管包扎时,用劲4 用2根扎线带3X150将喷液毛细管扎紧; 均匀;5取减震阻尼块230X100X2撕掉背面保护纸,将 4.阻尼块粘贴牢固、可靠,无脱落,粘贴面 其粘贴在喷液毛细管及其两端上; 应完全粘合;日期 标记 处数 更改文件号工步号工 序 内 容注 意 事 项1用4枚六角华司ST5×20套入六角华司垫片、 1.各侧板表面喷涂应完好、均匀,无锈斑、聚碳酸酯垫圈¢6,将两块后侧板固定;油污、掉漆、划伤、变形等缺陷;2用6枚六角华司ST5×20套入六角华司垫片、 2.固定时不得碰伤喷涂件及蒸发器表面;聚碳酸酯垫圈¢6,将左、右侧板固定;3.不锈钢六角华司紧固到位、可靠;3用6枚自攻螺钉ST4X7将蒸发器与左、右侧板 4.橡胶过线圈完整无破损、烂边;固定;5.橡胶过线圈卡装牢固,无翘起、脱落。