光刻技术原理全解

光刻工艺原理8解析

光刻工艺原理8解析首先要了解的是光刻胶的性质和种类。

光刻胶是一种用于制作芯片电路图案的有机高分子材料。

光刻胶的光灵敏性使其在被紫外线照射后发生化学反应,从而形成有机高分子的交联网状结构。

常见的光刻胶主要有正胶和负胶两种。

正胶是指被紫外线照射后,没有被照射到的部分被显影溶剂溶解,形成空隙;负胶是指被紫外线照射后,被照射到的部分被显影溶剂溶解,形成空隙。

在光刻过程中,首先需要准备硅片。

硅片表面被覆盖上一层光刻胶,然后通过烘烤和旋涂等步骤,使光刻胶均匀覆盖在硅片表面。

这个步骤叫做胶附。

接下来是光刻步骤。

将需要制作的芯片电路图案置于光刻机中,通过光源的照射,芯片电路图案被映射到光刻胶层上。

在光刻机中,通过透镜的折射和反射等性质,将芯片电路图案缩小到与硅片尺寸相对应的尺寸。

这个步骤叫做曝光。

接着是显影步骤。

曝光后的光刻胶层上会形成一定的图案,即芯片电路图案。

将光刻胶置于显影溶剂中,未被照射到的光刻胶溶解掉,形成芯片电路图案。

这个步骤叫做显影。

最后是蚀刻步骤。

显影后的芯片电路图案还没有完全暴露在硅片表面上,需要通过蚀刻的方式将暴露出来。

通过将硅片置于蚀刻液中,蚀刻液会将硅片表面的非暴露部分溶解掉,只留下芯片电路图案。

这个步骤叫做蚀刻。

此外,光刻工艺还包括了退光胶和清洗等步骤。

退光胶是指将完成了光刻工艺的硅片置于退光胶中,将多余的光刻胶溶解掉,以便进行下一步工艺。

清洗是指对光刻过程中产生的污染物进行清洗,以保证光刻过程的稳定性和准确性。

光刻工艺原理的核心在于光刻胶的光灵敏性和显影溶剂的选择。

光刻胶的光灵敏性决定了其对紫外线照射的响应程度,而显影溶剂的选择则决定了光刻胶在显影过程中的溶解速度。

对于不同的工艺需求,需要选择不同类型的光刻胶和显影溶剂,以获得所需的芯片电路图案。

总结起来,光刻工艺原理通过光照射、显影和蚀刻等步骤,将芯片电路图案传递到硅片表面。

这一工艺过程依赖于光刻胶的光灵敏性和显影溶剂的选择,以及光刻机的精准定位和映射能力。

光刻机的工作原理解析

光刻机的工作原理解析光刻机作为现代微电子制造中不可或缺的工具,被广泛应用于芯片制造、光电子器件制备等领域。

它利用光的特性以及复杂的光学系统,实现了对微细结构的高精度图案制作。

本文将深入解析光刻机的工作原理,以帮助读者更好地了解光刻技术。

光刻技术是一种通过光照射来定义微细图案的制作方法。

它涉及到光源、光学系统、掩膜和感光胶等多个关键组成部分。

在光刻机的工作过程中,首先需要准备一块平整的硅片作为基板,然后将感光胶涂覆在基板表面。

接下来,通过光学系统将掩膜上的图案投影到感光胶上,并进行曝光处理。

将感光胶暴露在特定波长的光下后,其化学性质发生变化,形成图案。

最后,使用相关工艺将图案转移到硅片上,并进行后续加工步骤,如刻蚀、沉积等。

光刻机的光学系统起到了至关重要的作用。

光学系统中的主要组件包括准直器、投影镜头和显微镜。

准直器将来自光源的光束进行整形和聚焦,使光线平行且均匀分布到投影镜头上。

投影镜头将光束经过透镜组的折射和反射,将掩膜上的图案缩小并投射到感光胶上。

显微镜用于检测和调整光刻过程中的图案位置和焦距,确保高精度的曝光操作。

这些光学元件的精确设计和制造是确保光刻精度和分辨率的关键。

光刻机中的光源发挥着关键作用。

光源的质量和波长决定了光刻机的分辨率和曝光速度。

目前最常用的光源是紫外线激光器,其波长通常为193 nm或248 nm。

这些波长对应的紫外线具有较小的衍射极限,可以实现更高的分辨率。

光刻过程中,光源通过光纤传输,经过光路控制进入光学系统,然后经过电子束在感光胶上进行曝光。

感光胶也是光刻过程中不可或缺的组成部分。

感光胶是一种特殊的化学材料,其化学性质可以在曝光过程中发生变化。

常见的感光胶有阴极射线光刻胶(Cathode Ray Photoresist,简称CRP)和紫外线光刻胶(Ultraviolet Photoresist,简称UVP)。

在光刻过程中,光刻机的光学系统将掩膜上的图案通过光投射到感光胶上,使感光胶的曝光区域和未曝光区域发生化学反应,形成图案。

5nm的光刻机技术工艺流程原理解读

5nm的光刻机技术工艺流程原理解读

随着科技的不断发展,芯片制造技术也在不断进步。

其中,光刻机技术是芯片制造中不可或缺的一环。

而5nm的光刻机技术工艺流程原理则是目前最先进的芯片制造技术之一。

我们需要了解什么是光刻机技术。

光刻机技术是一种通过光学投影将芯片图案转移到硅片上的技术。

在芯片制造过程中,光刻机技术被广泛应用于制造芯片的各个环节,如制造晶体管、电容器、电阻器等。

而5nm的光刻机技术工艺流程原理则是在传统光刻机技术的基础上进行了升级和改进。

其主要原理是利用极紫外光(EUV)进行光刻。

EUV是一种波长极短的光线,其波长只有13.5纳米,比传统的光刻机技术要短得多。

这种波长的光线可以更加精确地刻画芯片上的图案,从而实现更高的制造精度。

5nm的光刻机技术工艺流程原理主要包括以下几个步骤:

1. 掩膜制作:首先需要制作一张掩膜,掩膜上的图案就是要刻画到芯片上的图案。

2. 光刻胶涂覆:将光刻胶涂覆在硅片上,光刻胶是一种特殊的材料,可以在光的作用下发生化学反应。

3. 曝光:将掩膜放置在硅片上,然后使用EUV光线进行曝光。

EUV

光线可以穿透掩膜,将掩膜上的图案投射到光刻胶上。

4. 显影:将硅片放入显影液中,显影液会将未曝光的光刻胶溶解掉,从而形成芯片上的图案。

5. 退光:最后需要将硅片放入退光机中,将剩余的光刻胶去除,从而得到最终的芯片。

总的来说,5nm的光刻机技术工艺流程原理是一种高精度、高效率的芯片制造技术。

它可以实现更高的制造精度和更小的芯片尺寸,从而推动了芯片制造技术的不断发展。

一文解析刻蚀机和光刻机的原理及区别

1.什么是光刻机光刻机(Mask Aligner)又名:掩模对准曝光机,曝光系统,光刻系统等。

一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、2.光刻的目的使表面具有疏水性,增强基底表面与光刻胶的黏附性。

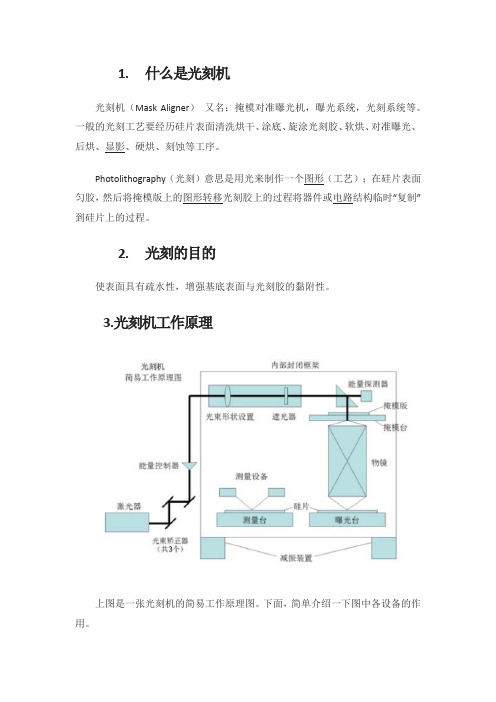

3.光刻机工作原理上图是一张光刻机的简易工作原理图。

下面,简单介绍一下图中各设备的作用。

测量台、曝光台:承载硅片的工作台,也就是本次所说的双工作台。

光束矫正器:矫正光束入射方向,让激光束尽量平行。

能量控制器:控制最终照射到硅片上的能量,曝光不足或过足都会严重影响成像质量。

光束形状设置:设置光束为圆型、环型等不同形状,不同的光束状态有不同的光学特性。

遮光器:在不需要曝光的时候,阻止光束照射到硅片。

能量探测器:检测光束最终入射能量是否符合曝光要求,并反馈给能量控制器进行调整。

掩模版:一块在内部刻着线路设计图的玻璃板,贵的要数十万美元。

掩膜台:承载掩模版运动的设备,运动控制精度是nm级的。

物镜:物镜由20多块镜片组成,主要作用是把掩膜版上的电路图按比例缩小,再被激光映射的硅片上,并且物镜还要补偿各种光学误差。

技术难度就在于物镜的设计难度大,精度的要求高。

硅片:用硅晶制成的圆片。

硅片有多种尺寸,尺寸越大,产率越高。

题外话,由于硅片是圆的,所以需要在硅片上剪一个缺口来确认硅片的坐标系,根据缺口的形状不同分为两种,分别叫flat、notch。

内部封闭框架、减振器:将工作台与外部环境隔离,保持水平,减少外界振动干扰,并维持稳定的温度、压力。

4.光刻机分类光刻机一般根据操作的简便性分为三种,手动、半自动、全自动。

A 手动:指的是对准的调节方式,是通过手调旋钮改变它的X轴,Y轴和thita角度来完成对准,对准精度可想而知不高了;B 半自动:指的是对准可以通过电动轴根据CCD的进行定位调谐;C 自动:指的是从基板的上载下载,曝光时长和循环都是通过程序控制,自动光刻机主要是满足工厂对于处理量的需要。

光刻机的原理与操作流程详解

光刻机的原理与操作流程详解光刻技术在半导体制造、微电子工程以及其他先进制造领域中扮演着不可或缺的角色。

光刻机是光刻技术的基础设备之一,它利用光的干涉和衍射原理将光源中的图案投影到光刻胶层上,从而实现微细图案的制作。

本文将深入探讨光刻机的原理与操作流程,帮助读者更好地理解和使用这个重要的工艺设备。

一、光刻机的原理光刻机主要由光源系统、投影系统、掩膜系统和底片台构成。

其中,光源系统产生短波长的光,并在光刻胶层上形成显影图案;投影系统通过透镜和镜片将显影图案投射到光刻胶层上;掩膜系统则起到选择性透光的作用,控制光的照射位置和图案形状;底片台用来支撑光刻胶层和掩膜。

具体的操作流程如下:1. 准备工作首先,需要准备好光刻胶、掩膜、底片和其他辅助材料。

光刻胶是一种可溶于化学溶剂的光敏聚合物材料,掩膜是一种透镜或镜片,底片则是光刻胶层的承载基底。

2. 涂覆光刻胶将光刻胶涂覆在底片上,以形成光刻胶层。

这个过程需要将光刻胶放置在旋转的底片台上,并通过旋转和均匀压力的方式将光刻胶均匀涂布在底片表面。

3. 预热和贴附掩膜将掩膜放置在光刻机的掩膜系统内,并预热以提高粘附性。

然后,将底片放在掩膜下方,用真空吸附在底片台上,并贴附掩膜。

4. 照射曝光调整光刻机的照射参数,例如曝光时间和光强度等,并将底片台移至曝光位置。

通过控制光的照射位置和图案形状,可以在光刻胶层上形成所需的显影图案。

5. 显影将底片台移至显影室内,将底片浸入显影液中。

显影液会溶解光刻胶层中未曝光部分的光刻胶,从而使已曝光的部分保留下来。

6. 清洗和干燥将底片转移到清洗室内,用化学溶剂对显影后的底片进行清洗,去除残留的光刻胶和显影液。

然后,将底片放置在干燥器内,进行干燥处理。

二、光刻机的操作流程和注意事项1. 操作流程(1)打开光刻机电源并启动系统。

此过程需要按照设备说明书中的步骤进行,确保所有系统均正常工作。

(2)将待加工的底片放置在底片台上,并调整底片台的位置,使其对准光刻机的光路。

5nm的光刻机技术工艺流程原理解读

5nm的光刻机技术工艺流程原理解读

5nm的光刻机技术是目前半导体行业中最先进的制造工艺,主要用于生产高性能处理器、存储器、传感器等半导体元件。

本文将从工艺流程原理的角度,解读5nm光刻机技术的制造过程。

光刻机技术是半导体行业制造过程中的重要工艺之一,主要用于制造集成电路中的芯片图形图案。

5nm光刻机技术的核心在于光学系统、控制技术和化学处理等方面的提升。

在5nm光刻机技术中,首先需要设计芯片布局和电路图,然后采用电子束或激光写入方式制作掩膜。

接着,在硅片上涂覆一层光刻胶,并通过光刻机将掩膜上的图案投射到硅片上,形成光刻胶上的图案。

然后,将硅片经过暴光和化学蚀刻处理,去除未暴露过的光刻胶,形成硅片上的图形。

接着进行清洗和检测,最终完成芯片的制造过程。

5nm光刻机技术的核心在于光学系统的提升,采用了更高分辨率的光刻头;控制技术的提升,采用了更精密的运动平台和更快速的数据传输;化学处理方面的提升,采用了更高效的化学蚀刻液和更精准的制造工艺控制。

总之,5nm光刻机技术的制造过程主要包括设计芯片布局和电路图、制作掩膜、光刻曝光、化学蚀刻、清洗和检测等环节。

其中,光学系统、控制技术和化学处理等方面的提升是实现更高分辨率、更精密制造的关键。

- 1 -。

光刻技术原理全解

光刻技术原理全解光刻技术是一种微电子制造中非常重要的技术方法,常用于半导体器件制造过程中。

它通过使用光刻胶光刻胶(photoresist)和光源光源(light source)制作芯片上各种测量、定义和纳米加工细节的光刻工艺步骤,实现高精度的微纳米尺寸特征的制作。

下面将为您介绍光刻技术的原理。

光刻技术的原理基于光的光的干涉和衍射原理。

首先,需要一个光源,通常使用的是紫外线(UV)光源,因为紫外线具有高能量和短波长,对于制作微小特征具有优势。

光源产生的UV光通过光学系统会聚到准直镜上,进一步聚焦到光刻胶表面。

光刻胶是光刻技术中非常关键的材料。

它是一种光敏树脂,通过特殊的化学处理使其对紫外线光有响应。

在曝光过程中,光刻胶对紫外线光会产生化学反应,发生聚合或降解的变化,被曝光的区域与未曝光区域的物性发生差异,从而形成图案。

在光刻胶的表面上,需要使用掩膜(mask)制作出期望的图案。

掩膜是一个类似于胶片的透明基片,其上涂有几层不同材料构成的图案。

掩膜上的不透明部分会阻挡光的透过,形成尺寸精确的光刻图案。

掩膜的图案是根据芯片设计师所需的结构进行设计和制作的。

当光刻胶在光源的照射下进行曝光时,通过光学系统重新聚焦到光刻胶表面,被曝光的区域会发生化学反应,使光刻胶发生改变。

在光刻胶材料中有两类最常用的光刻胶,一种是正相光刻胶(positive photoresist),另一种是负相光刻胶(negative photoresist)。

正相光刻胶在紫外线照射下,被照射的区域聚合形成硬化的物质,而负相光刻胶则是被照射区域发生降解,形成溶解物。

曝光之后,还需要进行显影(develop)的工艺步骤。

显影是使光刻胶发生物理或化学变化,从而去除未曝光或曝光后不需要的材料的过程。

对于正相光刻胶,未曝光区域显影后会被去除,而曝光区域则会保留下来。

对于负相光刻胶,则是未曝光区域保留,而曝光区域被去除。

经过显影之后,我们得到了期望的图案,其中未被照射的区域通过显影工艺去除的,形成了芯片上的光刻图案。

光刻工艺原理8解析

光刻工艺原理8解析光刻是一种半导体制造中常用的微影技术,用于将光刻胶上的图案通过光学投射到硅片上,形成半导体器件的芯片结构。

光刻工艺原理涉及到光源、掩模、光刻胶和暗场/亮场等多个方面,下面对光刻工艺原理的几个关键点进行详细解析。

首先,光刻工艺的核心部分是光刻机。

光刻机是将光学系统、光源和机械系统相结合的高精度设备。

其中,光学系统用于产生高质量的投射光,它由多个透镜、反射镜、偏振器等组成,通过集光、聚光等光学方法来控制和调节光的束斑尺寸和分布。

光源则是产生光的装置,常用的有紫外灯、激光器等。

机械系统则负责控制光刻胶和硅片之间的相对位置和运动,以确保光刻胶的图案准确地投射到硅片表面上。

其次,掩模在光刻工艺中起着重要的作用。

掩模是一种特制的光学平板,其表面刻有所需投射的图案。

掩模可以分为正掩模和反掩模,正掩模是将图案投射到光刻胶上,而反掩模是将图案投射到阳极上。

掩模的图案是通过电子束曝光或激光直写技术制作而成的,掩模制作的精度和质量对光刻工艺的稳定性和精度有很大影响。

第三,光刻胶也是光刻工艺的重要组成部分。

光刻胶是一种特殊的光敏材料,它会在受光照射后发生化学或物理反应,并形成图案精度高的胶膜。

常见的光刻胶有正胶和负胶两种。

正胶在受光照射后变得溶解性差,所以投射到的区域会形成胶膜;而负胶则是在受光照射后变得溶解性好,所以未投射到的区域会形成胶膜。

光刻胶的选择要根据具体的工艺要求和设备参数来确定,以达到良好的图案分辨率和形态。

最后,暗场/亮场是光刻中的一个重要参数。

暗场/亮场是指光投射的区域和未投射的区域的对比度。

在亮场光刻中,投射光照射到的区域是胶膜,未照射到的区域是硅片表面,而在暗场光刻中则相反。

选择亮场或暗场取决于具体的图案和材料要求,暗场光刻一般用于线宽较小、间距较大的图案,而亮场光刻适用于线宽较宽、间距较小的图案。

通过控制暗场/亮场的参数,可以实现不同尺寸和形状的图案精确投射到硅片上。

i线光刻胶原理_概述及说明解释

i线光刻胶原理概述及说明解释1. 引言1.1 概述i线光刻胶是一种在半导体制造工艺中广泛应用的关键材料,它被用于在微电子器件的制造过程中对硅晶圆进行精确图案转移。

通过将胶层涂覆在硅晶圆表面,并使用特定的曝光技术,可以实现图案的高分辨率传递。

i线光刻胶具有优异的化学稳定性和物理性能,使其成为当前最重要和最可靠的一种图案定义材料。

1.2 文章结构本文将系统地介绍i线光刻胶的原理、制备工艺以及工作原理解释。

首先,在引言部分概述了文章的研究内容和结构安排;接下来,在第二部分详细介绍了光刻胶基本概念和i线光刻技术的原理,并探讨了i线光刻胶的特性及其在不同领域中的应用;然后,在第三部分阐述了i线光刻胶制备与工艺过程中所涉及到的材料选择、配方设计、光罩制备以及曝光与显影过程;最后,在第四部分解释了i 线光刻胶的工作原理,包括光化学反应机理、曝光后胶层的化学变化过程以及胶层显影及图案传递原理。

1.3 目的本文旨在深入了解和阐述i线光刻胶的原理和工作机制,通过对其制备与工艺过程的介绍和解释,将有助于读者全面理解i线光刻胶技术在微电子器件制造中的关键作用。

此外,本文还将展望i线光刻胶技术的未来发展前景,并总结研究成果,为相关领域的进一步研究提供参考。

2. i线光刻胶的原理2.1 光刻胶的基本概念光刻胶是一种在微电子制造过程中广泛使用的材料,它能够将光照射到其表面上形成具有所需图案的薄膜。

光刻胶的基本工作原理是利用特殊化学反应,使得胶层在曝光后发生一系列变化。

这种变化可以是物理性质上的改变,例如溶解速度或抗溶解性的改变,也可以是化学性质上的改变,例如交联或去交联等。

2.2 i线光刻技术介绍i线光刻技术是一种常用于半导体工业中的微影技术。

它采用紫外线(i线)作为曝光源,通过干涉和准直系统将光束聚焦到光刻胶表面以实现高分辨率图案转移。

i线具有较短波长和良好的直透性,在微影过程中能够产生高分辨率、高对比度和低显影剂残留率的图案。

光刻机的原理与工作过程解析

光刻机的原理与工作过程解析光刻机是一种非常重要的半导体制造设备,它在集成电路的制造过程中扮演着关键角色。

通过使用光刻机,可以将集成电路设计图案的信息转移到硅片上,以实现电路的制造。

光刻机的原理是基于光学的干涉和投影技术。

它的工作过程可以分为曝光和显影两个阶段。

首先,让我们来解析光刻机的曝光阶段。

曝光是将光刻胶上的图案转移到硅片表面的过程。

这个过程是通过光源产生的波长特定的光束照射到掩膜上,然后投射到光刻胶上形成图案。

在光刻机中,通常使用的光源是紫外线光,因为紫外线波长短,能够提供更高的分辨率。

曝光的第一步是将光束聚焦到一个小点,这个点的大小由光学系统中的透镜决定。

透镜的质量和对焦的精准度对图案的分辨率和精度有着重要影响。

光束经过透镜后,会投射到掩膜上,掩膜上的图案会根据透明和不透明的区域阻挡光的传输。

透明的区域允许光通过,而不透明的区域会阻挡光的传输。

在掩膜上的图案通过透明区域传输的光束会进一步聚焦到光刻胶上。

光刻胶是一种感光材料,它的化学性质在激光或紫外线照射下发生变化。

透过掩膜的图案被传输到光刻胶上后,光刻胶就会根据光强的分布和时间的变化而发生化学反应。

这个反应会导致光刻胶在受光区域发生溶解或聚合,形成与图案相对应的结构。

接下来是解析光刻机的显影阶段。

显影是将光刻胶上被曝光的区域溶解掉,暴露出硅片表面供下一步的电路制造。

在显影过程中,通常会使用化学溶剂来溶解光刻胶。

显影的第一步是将显影溶液涂覆在光刻胶上,然后通过机械或旋转的方式将溶液均匀覆盖整个表面。

显影溶液在与受光区域接触的时候,会渗入到光刻胶中并溶解掉已经被曝光的部分。

这样,只有受光区域的光刻胶会被溶解掉,其他未受光部分的光刻胶仍然保留在硅片上。

显影的最后一步是将硅片进行清洗,以去除残留的光刻胶和显影溶液。

清洗的过程通常使用化学溶剂或高压喷水来实现。

经过清洗后,硅片上就会暴露出已经曝光的结构,供后续的电路制造步骤使用。

综上所述,光刻机的原理和工作过程是利用光学干涉和投影技术,将掩膜上的图案转移到光刻胶上,并通过显影将未受光区域的光刻胶去除,以形成与图案相对应的结构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精密复杂的光、机、电综合系统。它在光学系统上分为两类。一类是全 折射式成像系统,多采用1/5~1/10的缩小倍率,技术较成熟;一类是1:1 倍的折射-反射系统,光路简 单,对使用条件要求较低。光致抗蚀剂 简 称光刻胶或抗蚀剂,指光照后能改变抗蚀能力的高分子化合物。光蚀剂 分为两大类。①正性光致抗蚀剂:受光照部分发生降解反应而能为显影 液所溶解。留下的非曝光部分的图形与掩模版一致。正性抗蚀剂具有分 辨率高、对驻波效应不敏感、曝光容限大、针孔密度低和无毒性等优点, 适合于高集成度器件的生产。②负性光致抗蚀剂:受光照部分产生交链 反应而成为不溶物,非曝光部分被显影液溶解,获得的图形与掩模版图 形互补。负性抗蚀剂的附着力强、灵敏度高、显影条件要求不严,适于 低集成度的器件的生产。 半导体器件和集成电路对光刻曝光技术提出了 越来越高的要求,在单位面积上要求完善传递图像的信息量已接近常规 光学的极限。光刻曝光的常用波长是3650~4358 埃,预计实用分辨率 约为1微米。几何光学的原理,允许将波长向下延伸至约2000埃的远紫 外波长,此时可达到的实用分辨率约为0.5~0.7微米。微米级图形的光 复印技术除要求先进的曝光系统外,对抗蚀剂的特性、成膜技术、显影技 术、超净环境控制技术、刻蚀技术、硅片平整度、变形控制技术等也有 极高的要求。因此,工艺过程的自动化和数学模型化是两个重要的研究 方向。 光刻工艺也被称为大家熟知的Photomasking, masking, photolithography, 或microlithography。在晶圆的制造过程中,晶体三极管、二极管、电容、 电阻和金属层的各种物理部件

3一般的光刻工艺工序

一般的光刻工艺要经历硅片表面清洗烘干、

涂底、旋涂光刻胶、软烘、对准曝光、后烘、 显影、硬烘、刻蚀、检测等工序

3.1、硅片清洗烘干 3.2、涂底 3.3、旋转涂胶 3.4、软烘 3.5、边缘光刻胶的去除 3.6、对准 3.7、曝光常用的曝光方式分类 3.8、后烘 3.9、显影 3.10、硬烘

3.4、软烘(Soft Baking)

方法:真空热板,85~1200C,30~60秒;

目的:除去溶剂(4~7%);增强黏附 性;释放光刻胶膜内的应力;防止光刻胶玷 污设备;

3.5、边缘光刻胶的去除

光刻胶涂覆后,在硅片边缘的正反两面都会有光刻 胶的堆积。边缘的光刻胶一般涂布不均匀,不能得 到很好的图形,而且容易发生剥离(Peeling)而影 响其它部分的图形。所以需要去除。 方法:a、化学的方法(Chemical EBR)。软烘 后,用PGMEA或EGMEA去边溶剂,喷出少量在正 反面边缘出,并小心控制不要到达光刻胶有效区域; b、光学方法(Optical EBR)。即硅片边缘曝光 (WEE,Wafer Edge Exposure)。在完成图形的 曝光后,用激光曝光硅片边缘,然后在显影或特殊 溶剂中溶解;

3.6、对准(Alignment)

对准方法:a、预对准,通过硅片上的notch

或者flat进行激光自动对准;b、通过对准标 志(Align Mark),位于切割槽(Scribe Line) 上。另外层间对准,即套刻精度(Overlay), 保证图形与硅片上已经存在的图形之间的对 准。

3.7、曝光常用的曝光方式分类如下:

曝光中最重要的两个参数是:曝光能量(Energy)和焦距(Focus)。 如果能量和焦距调整不好,就不能得到要求的分辨率和大小的图形。表 现为图形的关键尺寸超出要求的范围。 接触式曝光和非接触式曝光的区别,在于曝光时掩模与晶片间相对 关系是贴紧还是分开。接触式曝光具有分辨率高、复印面积大、复印精 度好、曝光设备简单、操作方便和生产效率高等特点。但容易损伤和沾 污掩模版和晶片上的感光胶涂层,影响成品率和掩模版寿命,对准精度的提 高也受到较多的限制。一般认为,接触式曝光只适于分立元件和中、小 规模集成电路的生产 曝光方法: a、接触式曝光(Contact Printing)。掩膜板直接与光刻胶层接触。曝 光出来的图形与掩膜板上的图形分辨率相当,设备简单。缺点:光刻胶 污染掩膜板;掩膜板的磨损,寿命很低(只能使用5~25次);1970前 使用,分辨率〉0.5μm。 b、接近式曝光(Proximity Printing)。掩膜板与光刻胶层的略微分开, 大约为10~50μm。可以避免与光刻胶直接接触而引起的掩膜板损伤。 但是同时引入了衍射效应,降低了分辨率。1970后适用,但是其最大分 辨率仅为2~4μm。

3.1、硅片清洗烘干

方法:湿法清洗+去离子水冲洗+脱水烘焙

(热板150~2500C,1~2分钟,氮气保护) 目的:a、除去表面的污染物(颗粒、机 物、工艺残余、可动离子);b、除去水蒸气, 是基底表面由亲水性变为憎水性,增强表面 的黏 附性(对光刻胶或者是HMDS-〉六甲基 二硅胺烷)。

在晶圆表面或表层内构成。这些部件是每次在一个 掩膜层上生成的,并且结合生成薄膜及去除特定部 分,通过光刻工艺过程,最终在晶圆上保留特征图 形的部分。光刻生产的目标是根据电路设计的要求, 生成尺寸精确的特征图形,并且在晶圆表面的位置 正确且与其它部件(parts)的关联正确。 光刻是所有四个基本工艺中最关键的。光刻确定了 器件的关键尺寸。光刻过程中的错误可造成图形歪 曲或套准不好,最终可转化为对器件的电特性产生 影响。图形的错位也会导致类似的不良结果。光刻 工艺中的另一个问题是缺陷。光刻是高科技版本的 照相术,只不过是在难以置信的微小尺寸下完成。 在制程中的污染物会造成缺陷。事实上由于光刻在 晶圆生产过程中要完成5层至20层或更多,所以污 染问题将会放大。

3.2、涂底

方法:a、气相成底膜的热板涂底。HMDS蒸

气淀积,200~2500C,30秒钟;优点:涂底 均匀、避免颗粒污染;b、旋转涂底。缺点: 颗粒污染、涂底不均匀、HMDS用量大。 目的:使表面具有疏水性,增强基底表面与 光刻胶的黏附性。

3.3、旋转涂胶

方法:a、静态涂胶(Static)。硅片静止时,滴胶、加速旋转、甩胶、 挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);b、 动态(Dynamic)。低速旋转(500rpm_rotation per minute)、滴胶、 加速旋转(3000rpm)、甩胶、挥发溶剂。 决定光刻胶涂胶厚度的关键参数:光刻胶的黏度(Viscosity),黏度越 低,光刻胶的厚度越薄;旋转速度,速度越快,厚度越薄; 影响光刻胶均匀性的参数:旋转加速度,加速越快越均匀;与旋转 加速的时间点有关。 一般旋涂光刻胶的厚度与曝光的光源波长有关(因为不同级别的曝光波 长对应不同的光刻胶种类和分辨率):I-line最厚,约0.7~3μm;KrF的 厚度约0.4~0.9μm;ArF的厚度约0.2~0.5μm

2光刻技术的发展

半导体技术的飞速发展一直遵循着“摩尔定律”,即每隔约18—24个月, 单个芯片上晶体管数目将增加一倍。 集成电路已经从60年代的每个芯片 上仅几十个期间法转到现在的每个芯片可包含约上一个器件。Intel公司 1993年推出的奔腾芯片共集成了310万个晶体管,2001年退出的奔腾4 芯片则集成了5500万个晶体管,预计在2007年推出的芯片则将集成10 亿个以上的晶体管半导体制造工艺一直以来每两至三年就跨上一个新的 台阶。 随着20世纪80年代末纳米技术的兴起,它的发展大大拓宽和深化了人们 对客观世界的认识,并带来新一轮的技术革命。纳米电子学,纳米材料, 纳米机械共同组成了纳米高技术群体,它的出现标志着高新技术进入一 个崭新的发展阶段。 随着芯片集成度的提高,对光刻技术提出了越来越高的技术.在80年代,普 遍认为光学光刻技术所能达到的极限分辨率为0.5μm,随着一些新技术的 应用和发展,包括光源,成像透镜,光致抗蚀剂,分布扫描技术以及光刻分辨 率增强技术的发展,使其光刻技术已推进到目前60nm,据说,Intel公司正在 进行45nm技术的光刻. 大半个芯片上晶体管数目的增长是以光刻技术所能获得的特征线宽(CD) 不断减少来实现的,因此,每一代集成电路的出现,总是以光刻所获得 的最小线宽为主要技术标志,半导体技术之所以能飞速发展,光刻技术 的支持起到了极为关键的作用,因为它直接决定单个期间的物理尺寸。 最早推出的奔腾4芯片采用的是0.18μm,2003年奔腾4芯片采用 0.13μm,2004年退出的一部分奔腾4芯片将采用0.09μm工艺.

c、投影式曝光(Projection Printing)。在掩膜板与光刻胶之间使用透 镜聚集光实现曝光。一般掩膜板的尺寸会以需要转移图形的4倍制作。 优点:提高了分辨率;掩膜板的制作更加容易;掩膜板上的缺陷影响减 小。 投影式曝光分类: 扫描投影曝光(Scanning Project Printing)。70年代末~80年代 初,〉1μm工艺;掩膜板1:1,全尺寸; 步进重复投影曝光(Stepping-repeating Project Printing或称作 Stepper)。80年代末~90年代,0.35μm(I line)~0.25μm(DUV)。 掩膜板缩小比例(4:1),曝光区域(Exposure Field)22×22mm (一次曝光所能覆盖的区域)。增加了棱镜系统的制作难度。 扫描步进投影曝光(Scanning-Stepping Project Printing)。90年 代末~至今,用于≤0.18μm工艺。采用6英寸的掩膜板按照4:1的比例 曝光,曝光区域(Exposure Field)26×33mm。优点:增大了每次曝 光的视场;提供硅片表面不平整的补偿;提高整个硅片的尺寸均匀性。 但是,同时因为需要反向运动,增加了机械系统的精度要求。 在曝光过程中,需要对不同的参数和可能缺陷进行跟踪和控制,会用到 检测控制芯片/控片(Monitor Chip)。根据不同的检测控制对象,可以 分为以下几种:a、颗粒控片(Particle MC):用于芯片上微小颗粒的 监控,使用前其颗粒数应小于10颗;b、卡盘颗粒控片