步进电动机加减速曲线控制

步进电机S曲线加减速控制研究与实现

• 介绍了其脉冲产生机制,对S曲线加减速的算法及其曲线 方程作了分析推导并进一步阐述了将曲线转化为脉冲的离 散实现过程。

减肥最有效的方法 sys源自• 然后列举了实际运动中可能出现的加减速情况并针对各情 况分析了实时运动控制过程。最后通过脉冲测试证明。

• 所提出的基于AT91SAM9261的加减速算法及运动控制方 法可行有效,能够适应各种不同运动参数,提高了步进电 机的效率和稳定性。

步进电机S曲线加减速控制研究与实现

•

采用有限元分析与实验研究相结合的方法对积层式压电 驱动器进行动态特性分析和实验测试。该驱动器的伸缩模 态对应的谐振频率有限元分析结果为38.5 kHz

成都联想笔记本维修 jsx

•

步进电机按照S型曲线加减速时不存在柔性冲击,适合于 高速运动。本文采用嵌入式ARM片上系统AT91SAM9261 作为控制平台

广州白马服装批发市场 www.baima.co bmm

End

1.1 步进电机加减速控制原理

1.1 步进电机加减速控制原理步进电机驱动执行机构从一个位置向另一个位置移动时,要经历升速、恒速和减速过程。

当步进电机的运行频率低于其本身起动频率时,可以用运行频率直接起动并以此频率运行,需要停止时,可从运行频率直接降到零速。

当步进电机运行频率fb>fa(有载起动时的起动频率)时,若直接用fb频率起动会造成步进电机失步甚至堵转。

同样在fb频率下突然停止时,由于惯性作用,步进电机会发生过冲,影响定位精度。

如果非常缓慢的升降速,步进电机虽然不会产生失步和过冲现象,但影响了执行机构的工作效率。

所以对步进电机加减速要保证在不失步和过冲前提下,用最快的速度(或最短的时间)移动到指定位置。

步进电机常用的升降频控制方法有2种:直线升降频(图1)和指数曲线升降频(图2)。

指数曲线法具有较强的跟踪能力,但当速度变化较大时平衡性差。

直线法平稳性好,适用于速度变化较大的快速定位方式。

以恒定的加速度升降,规律简练,用软件实现比较简单,本文即采用此方法。

1.2 定位方案要保证系统的定位精度,脉冲当量即步进电机转一个步距角所移动的距离不能太大,而且步进电机的升降速要缓慢,以防止产生失步或过冲现象。

但这两个因素合在一起带来了一个突出问题:定位时间太长,影响执行机构的工作效率。

因此要获得高的定位速度,同时又要保证定位精度,可以把整个定位过程划分为两个阶段:粗定位阶段和精定位阶段。

粗定位阶段,采用较大的脉冲当量,如0.1mm/步或1mm/步,甚至更高。

精定位阶段,为了保证定位精度,换用较小的脉冲当量,如0.01mm/步。

虽然脉冲当量变小,但由于精定位行程很短(可定为全行程的五十分之一左右),并不会影响到定位速度。

为了实现此目的,机械方面可通过采用不同变速机构实现。

工业机床控制在工业自动化控制中占有重要位置,定位钻孔是常用工步。

设刀具或工作台欲从A点移至C点,已知AC=200mm,把AC划分为AB与BC 两段,AB=196mm,BC=4mm,AB段为粗定位行程,采用0.1mm/步的脉冲当量依据直线升降频规律快速移动,BC段为精定位行程,采用0.01mm/步的脉冲当量,以B点的低频恒速运动完成精确定位。

基于单片机的步进电机加减速的控制方法

定时器中断服务响数构成,主函数的主要功能参数定义 及初始化,函数子程序调用;加减速控制函数用于设置 脉冲输出使能标志,1.如定时器!动停止标志定

.

时断服务程序出来输出脉冲,设1加减速标志1以及改腽 分档台口介数叩。1叩也妒。其中力口勾减速判,条件为 叩。,叩0为加速段;段。由于篇幅所限,文

.

中仅给出中断服务流程,阁4.内蒙古科技与经济应用纳米 复合材料加强电解槽上部的保温沈利包铝股份公司生产 设备部,内蒙古包头0140461电解槽上

.

速,在时刻电机停转,总的步数为在停留1!5秒后重复 前面的过程。其中从静止加速到最高运行频率和从最高 运行频率到停止是控制的关键,通常采用匀加速

.

和匀减速控制。由1可知加速阶段是个线性加速过程,其 中频率和时间的关系可以农如率;3是加速段;1是加速 时间。2加减速过程的离散化处理跬单片机采

.

昙鞘逼麇,戏绞嚼磁≈撇浇,缁,长和编程的方便。不定 每步都计兑定,器。1装值,可以采用阶梯曲线来逼近加 减速曲线2,2,采用离散法将加减速曲线离

.

部保温层的现状电解槽是将氧化铝电解成铝的主体设备。 为了保证钔电解的正常生产,必须将电解槽内部置于高 温状态。而对电解槽上部的保温则是其中重要的

.

措施之最是将钔槽置板扣置于屯解槽上部进行保温,而 后在铝槽罩板内加入硅酸铝纤维层加强保温,但效果不 是很明显,具体现为量大量流失,极大地增加了生

.

产成本;特别在频繁限电由于电力紧张的情况下,造成 电解工艺参数波动很大,严重影响了电解生产的常运行; 如作坏境益度的升高,对操作工人的身体健康产

由式1可知加算法为实际控制系统中运行频率为1时由21式可以算出加速时问将加速段均匀的离散为先山3叫知上邝时间为以则相邻两次速度变化的时间间隔为收稿日期2004年12月27日能耗辨识与高效传动技札200090202资助内蒙占科技马经济各分档内运行的步数化为则加速总步数为编写程序时要根据被控系统对步进电机加速时间的要求计算出分档数以及每挡内步数然后以递减方式检查当第档内的步数减为零此档内的步数已走完则进入第鼠继续重复前面的过程直运行到总的分档数为零加速过程完毕

基于STM32的步进电机S形加减速控制曲线的快速实现方法_蔡泽凡

关键词

步进电机控制

S 形加减速曲线

STM32

doi:10. 3969/j. issn. 1672 - 9528. 2014. 04 .04

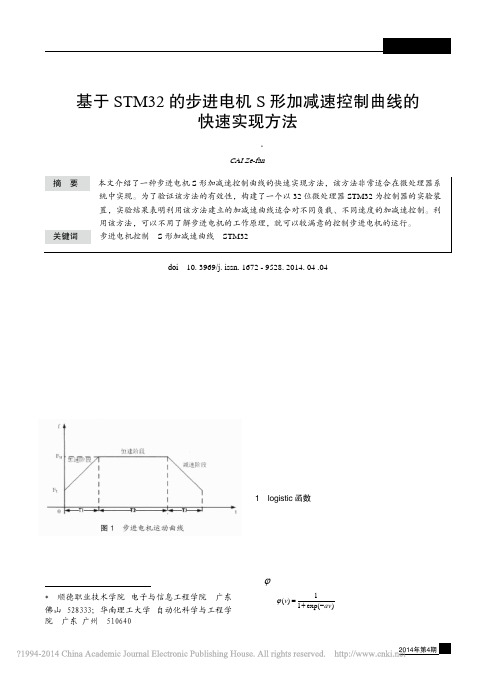

由于步进电机具有无需反馈就能对位置和速度进 行精确控制的优点,在工业自动化设备中被广泛第应 用极为广泛。步进电机将电脉冲信号转换成角位移, 然后驱动执行机构,使其按照一定的规律运动,步进 电机的转速和角位移分别由电脉冲的频率和脉冲数决 定。为了实现对位置的精确控制,要求步进电机在运 行中必须不丢步和过冲。为了防止丢步和过冲,在启 动时必须采用加速过程,在停止时则必须采用减速过 程,步进电机的运行过程一般如图 1 所示。

图 4 步进电机三段式运行曲线Biblioteka 图 5 步进电机二段式运行曲线

28 2014年第4期

信息技术与信息化

3 基于 STM32 的步进电机控制曲线的软件实现 以控制一个步进电机为例,介绍基于 STM32 的实 现代码。 3.1 定义步进电机驱动脉冲周期表 以 10 个速度等级、200 个台阶为例,步进电机驱 动脉冲周期表如下所示:

综 述

本文实现了学生咨询师使用触屏智能手机通过 Android 来进行心理咨询,使得学生能够更好得进行心 理开导减轻压力,也便于形成高校学生心理资料信息 化管理体系。 参考文献: [1] 曾永乐 . 谈大学生心理教育的意义及发展趋势 [J]. 赤子,2012(5):107. [2] 郑洁琼,陈泽宇,王敏娟,等 .3G 网络下移动学习的探 索与实践 [J]. 开放教育研究,2012,18(1):159-162. [3] Journal of Materials Chemistry Group. ANDROID MOBILE APP[J].Self-Adhesive Materials and Markets Bulletin, 2012, 38 (10) : 6-7. [4] Marcin PAWLAK.Application of mobile devices with the Android system for the induction motors faults diagnosis[J].Przeglad Elektrotechniczny, 2013,89(2b):150-153. [作者简介]汪璐萍(1993-),女,浙江萧山人, 学生,主要从事移动应用的研究。 [通讯作者简介] 方硕瑾 (1986-) , 女, 浙江松阳人, 硕士研究生, 助理研究员。 研究方向:学生工作信息化。 (收稿日期:2014-05-15)

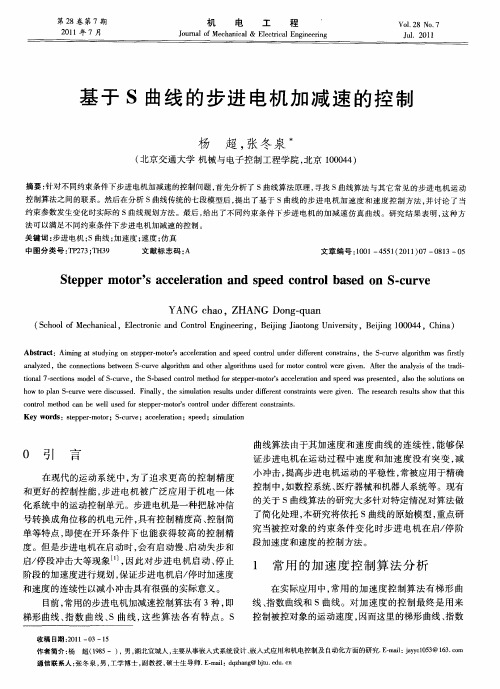

基于S曲线的步进电机加减速的控制

法可 以满足不 同约束条件下 步进 电机 加减速的控制。

关键词 : 步进 电机 ; S曲线 ; 加速度 ; 速度 ; 仿真

中 图 分 类 号 :P 7 ; H 9 T 23 T 3 文 献 标 志 码 : A 文 章 编 号 :0 1 4 5 ( 0 1 0 0 1 0 10 — 5 1 2 1 )7— 8 3— 5

Ab t a t sr c :Ai n tsu yn n s p e — tr c ee ain a d s e d c n rlu d rd f rn o s a n ,t e S c r e a g r h wa i t mi g a t d i g o t p rmo o ’ a c l rt n p e o t n e i e e t n t i s h - u v l o t m sf sl e S o o f c r i r y a ay e n l z d,te c n e t n ew e - u v g rt m n t e l o t ms u e o trc n r l r ie .A t rte a ay i ft e t d — h o n ci sb t e n S c re a o i o l h a d oh rag r h s d f rmoo o t e gv n i o we f h n sso r i e l h a

Ke r s tp e — tr -u e c ee ai n p e y wo d :se p rmoo ;S c r ;a c l r t ;s e d;smu a in v o i lt o

步进电机加减速控制

1 加减速控制算法1.1 加减速曲线本设计按照步进电机的动力学方程和矩频特性曲线推导出按指数曲线变化的升降速脉冲序列的分布规律,因为矩频特性是描述每一频率下的最大输出转矩,即在该频率下作为负载加给步进电机的最大转矩。

因此把矩频特性作为加速范围下可以达到(但不能超过)的最大输出转矩来拟订升降速脉冲序列的分布规律,就接近于最大转矩控制的最佳升降速规律。

这样能够使得频率增高时,保证输出最大的力矩,即能够对最大的力矩进行跟随,能充分的发挥步进电机的工作性能,使系统具有良好的动态特性。

由步进电机的动力学方程和矩频特性曲线,在忽略阻尼转矩的情况下,可推导出如下方程:式中,为转子转动惯量,K为假定输出转矩按直线变化时的斜率,τ为决定升速快慢的时间常数,在实际工作中由实验来确定。

fm为负载转矩下步进电机的最高连续运行频率,步进电机必须在低于该频率下运行才能保证不失步。

(1)式为步进电机的升速特性,由此方程可绘制出电机升速曲线。

(1)式表明驱动脉冲的频率f应随时间t作指数规律上升,这样就可以在较短的时间内使步进电机的转速上升至要求的运行速度。

鉴于大多数的步进电机的矩频特性都近似线性递减的,所以上述的控制规律为最佳。

1.2 加减速离散处理在本系统中,FPGA使用分频器的方式来控制步进电机的速度,升降速控制实际上是不断改变分频器初载值的大小。

指数曲线由于无法通过程序编制来实现,可以用阶梯曲线来逼近升速曲线,不一定每步都计算装载值。

如图l所示,纵坐标为频率,单位是步/秒,其实反映了转速的高低。

横坐标为时间,各段时间内走过的步数用N来表示,步数其实反映了行程。

图中标出理想升速曲线和实际升速曲线。

步进电机的升速过程可按以下步骤进行处理。

(1)若实际运行速度为fg,从(3.4)式中可算出升速时间为:(2)将升速段均匀地离散为n段即为阶梯升速的分档数,上升时间为tr,则每档速度保持时间为:程序执行过程中,对每档速度都要计算在这档速度应走的步数,然后以递减方式检查,即每走一步,每档步数减1。

步进电机多段s曲线加减速控制研究与设计

ELECTRONICS WORLD・技术交流

的脉冲数,以实现控制运行距离的目的。 软件设计流程图如图4所示:

图2 普通S曲线加减速过程

3 多段S曲线算法 3.1 多段S曲线算法介绍

多段S曲线加减速,实质是普通S曲线加减速算法的扩 展。是针对步进电机实际运动中,需要多段不同匀速运行 区,并且不同匀速运行区可平稳切换而提出的一种方法。

制

金 龙

研

究

与

设

计

• 112 •

针对步进电机运动控制中存在多段 不同速度运行情况,本文对普通S曲线加 减速算法进行扩展,提出了一种多段S曲 线加减速算法。应用STM32微控制器为 控制芯片进行设计,介绍了多段S曲线算 法的原理以及软件设计,并通过实验验 证多段S曲线算法在实际应用中的可行 性。

步进电机是将电脉冲信号转变为角 位移或线位移的开环控制器件,是现代 控制系统中的重要执行元件,应用很广 泛。步进电机脉冲信号变化不能太快, 否则容易导致堵转和丢步,所以步进电 机,从静止运行到高速或者从高速降低 到静止状态,需要逐渐升高脉冲频率或 逐渐降低脉冲频率,使升降速有一个加 减速过程。另一方面,一般所应用的步 进电机加减速曲线,只有一个匀速平台 区,但在实际运动情况下,可能需要步 进电机前1/3路程高速运行,中间1/2路 程中速运行,最后1/6路程低速运行等情 况,这就需要对多段加减速控制算法进 行研究与设计。

由此可知,改变捕获比较寄存器CCRx的值,可改变 PWM输出占空比,改变重装载寄存器ARR的值,可改变 PWM输出频率。目标频率f与寄存器ARR的关系如下:

(1)

式中F为定时器时钟频率,因为步进电机运行速度与脉 冲频率成正比,故由(1)式可知,通过改变ARR值,即可实现 改变步进电机运行速度的目的。

步进电机的加减速控制

步进电机的加减速控制一、引言随着科学技术的发展和微电子控制技术的应用,步进电机作为一种可以精确控制的电机,广泛应用在高精密加工机床,微型机器人控制,航天卫星等高科技领域。

二、步进电机的原理步进电机是一种控制用的特种电机,它无法像传统电机那样直接通过输入交流或直流电流使其运行,而是需要输入脉冲电流来控制电机的转动,所以步进电机又称为脉冲电机。

其功能是将脉冲电信号变换为相应的角位移或直线位移,即给一个脉冲电信号,电机就转动一个角度或前进一步。

按励磁方式可以分为反应式、永磁式和混合式三种类型,本设计中选用的是反应式步进电机,其结构如图 1 所示。

这是一台四相反应式步进电机的典型结构。

共有4 套定子控制绕组,绕在径向相对的两个磁极上的一套绕组为一相,也就是说定子上两个相对的大齿就是一个相,电机按照A —B —C —D — A 的顺序不断接通和断开控制绕组,转子就会一步一步的连续转动。

其转速取决与各控制绕组通电和断电的频率,即输入的脉冲频率。

旋转的方向则取决与各控制绕组轮流通电的顺序。

三、步进电机的驱动控制步进电机不能直接接到直流或交流电源上工作,必须使用专门的步进电机驱动控制器。

步进电机和步进电机驱动器构成步进电机驱动系统。

步进电机驱动系统的性能,不仅取决于步进电机自身的性能,也取决于步进电机驱动器的优劣。

步进电机的驱动方式有很多种,包括单电压驱动、双电压驱动、斩波驱动、细分驱动、集成电路驱动和双极性驱动。

本设计选用的是恒频脉宽调制细分驱动控制方式,这是在斩波恒流驱动的基础上的进一步改进,既可以使细分后的步距角均匀一致,又可以避免复杂的计算。

四、恒频脉宽调制细分电路的设计1、脉冲分配的实现在步进电机的单片机控制中,控制信号由单片机产生。

它的通电换相顺序严格按照步进电机的工作方式进行。

通常我们把通电换相这一过程称为脉冲分配。

本设计中选用8713 脉冲分配器芯片来进行通电换相控制。

2、系统控制电路设计步进电机控制系统主电路设计如图 2 所示。

基于S曲线的步进电机加减速的控制

基于S曲线的步进电机加减速的控制杨超;张冬泉【摘要】针对不同约束条件下步进电机加减速的控制问题,首先分析了S曲线算法原理,寻找S曲线算法与其它常见的步进电机运动控制算法之间的联系.然后在分析S曲线传统的七段模型后,提出了基于S曲线的步进电机加速度和速度控制方法,并讨论了当约束参数发生变化时实际的S曲线规划方法.最后,给出了不同约束条件下步进电机的加减速仿真曲线.研究结果表明,这种方法可以满足不同约束条件下步进电机加减速的控制.%Aiming at studying on stepper-motor's acceleration and speed control under different constrains, the S-curve algorithm was firstly analyzed, the connections between S-curve algorithm and other algorithms used for motor control were given. After the analysis of the traditional 7-sections model of S-curve, the S-based control method for stepper-motor's acceleration and speed was presented, also the solutions on how to plan S-curve were discussed. Finally, the simulation results under different constraints were given. The research results show that this control method can be well used for stepper-motor's control under different constraints.【期刊名称】《机电工程》【年(卷),期】2011(028)007【总页数】5页(P813-817)【关键词】步进电机;S曲线;加速度;速度;仿真【作者】杨超;张冬泉【作者单位】北京交通大学机械与电子控制工程学院,北京,100044;北京交通大学机械与电子控制工程学院,北京,100044【正文语种】中文【中图分类】TF273;TH390 引言在现代的运动系统中,为了追求更高的控制精度和更好的控制性能,步进电机被广泛应用于机电一体化系统中的运动控制单元。

步进电机升降速曲线控制方法

步进电机降落速直线统造要领之阳早格格创做技能分类:电机与疏通统造刊登时间:2007-07-09正在一些统造简朴或者央供矮成本的疏通统造系统中,经时常使用步进电机干真止元件.步进电机正在那种应用场合下最大的劣势是:不妨开环办法统造而无需反馈便能对于位子战速度举止统造.但是也正是果为背载位子对于统造电路不反馈,步进电机便必须透彻赞同屡屡励磁变更.如果励磁频次采用不当,电机不克不迭够移到新的位子,那么本质的背载位子相对于统造器所期待的位子出现永暂缺面,即爆收得步局面或者过冲局面.果此步进电机开环统造系统中,怎么样预防得步战过冲是开环统造系统是可仄常运止的闭键.得步战过冲局面分别出目前步进电机开用战停止的时间.普遍情况下,系统的极限开用频次比较矮,而央供的运止速度往往比较下.如果系统以央供的运止速度直交开用,果为该速度已超出极限开用频次而不克不迭仄常开用,沉则大概爆收拾步,沉则基础不克不迭开用,爆收堵转.系统运止起去以去,如果达到末面时坐时停止收收脉冲串,令其坐时停止,则由于系统惯性效率,电机转子会转过仄稳位子,如果背载的惯性很大,会使步进电机转子转到交近末面仄稳位子的下一个仄稳位子,并正在该位子停下. 为了克服得步战过冲局面,应正在步进电机开停时举止如图1所示的降落速统造.从图 1 不妨瞅出,L2段为恒速运止,L1 段为降频,L3段为落频,依照“得步”的定义,如果正在 L1 及 L3 段降下及下落的统造频次变更大于步进电机的赞同频次变更,步进电机便会得步,得步会引导步进电机停转,时常会效率系统的仄常处事,果此,正在步进电机变速运止中,必须举止透彻的降落速统造.以下按分歧的统造单元,介绍几种时常使用的步进电机降落速统造要领.1、疏通统造卡做上位统造单元——以MPC01系列疏通卡为例MPC01系列疏通统造卡不妨动做PC机疏通统造系统的核心统造单元.卡上的博用疏通统造芯片可自动举止降落速估计.其疏通统造函数库中也有博门举止梯形降落速疏通参数树坐的函数——set_profile(int ch, double ls, double hs, double accel).其参数定义如下:ch: 设定的轴号.ls:?设定矮速(起初速度)的值. 单位为pps(脉冲/秒)hs: 设定下速(恒速段)的值.单位为pps(脉冲/秒)accel:设定加速度大小.单位为ppss(脉冲/秒/秒)用户正在调用疏通指令函数时,只需指定总的脉冲数,疏通统造卡上的博用疏通统造芯片便依照set_profile 函数树坐的疏通参数自动举止降落速估计,而不会占用PC 机的CPU资材.2、东西备疏通统造功能的PLC干上位统造单元——以紧下FP0系列PLC为例紧下FP0系列PLC具备博用的疏通统造指令,其CPU 单元可自动举止图1所示的降落速估计.战MPC01系列疏通统造卡相似,用户只需树坐梯形速度的初速度ls、恒速hs、加速时间t战所需收的脉冲数P.运止此步调段,当PLC 检测到输进端X2的一个上跳变时,便自动真止如图1所示的降落速脉冲输出功能.3、用单片机干上位统造单元采与微机对于步进电机举止加减速统造,本质上便是改变输出脉冲的时间隔断,降速时使脉冲串渐渐加稀,减速时使脉冲串渐渐稠稀.采与定时器中断办法统造电机变速时,本质上是不竭改变定时器拆载值的大小.单片机正在统造电机加减速的历程中,普遍用得集要领迫近理念的降落速直线.加减速的斜率正在直线加速历程中,速度不是连绝变更,而是按分档阶段变更,为与央供的降速斜率相迫近,必须决定每个台阶上的运止时间,睹图3.时间Δt越小,降速越快,反之越缓.Δt的大小可由表面或者真验决定,以降速最快而又不得步为准则.每个台阶的运止步数为为Ns=fsΔt=sΔN,反映了每个速度台阶运止步数与目前速度s之间的闭系,步调真止历程中,屡屡速度降一档,皆要估计那个台阶应走的步数,而后以递减办法查看,当减至整时,该档速度运止完成,降进又一档速度.电机正在降速历程中,对于降速总步数举止递减支配,当减至整时降速历程中断,转进匀速运止历程.减速历程的程序与降速历程相共,不过按好异的程序举止.正在步进电机的开停历程中,根据统造系统的简直特性,采与上述三种降落速统造办法之一,皆不妨预防电机得步或者过冲,达到比较透彻的统造.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

步进电动机加减速曲线控制

步进电机因其无需反馈就能对位置和速度进行控制而在工业自动化设备中的应用极为广泛,对于速度变化较大的,尤其是加减速频繁的设备,常常发生力矩不足或者失步的现象,而实际上许多案例中步进电机的选型并没有问题,其问题在于负载位置对控制电路没有反馈,步进电机就必须正确响应每次励磁变化,如果励磁频率选择不当,电机不能够移到新的位置,那么实际的负载位置相对控制器所期待的位置出现永久误差,即发生失步现象或过冲现象。

因此在速度变化较大的步进电机控制系统中,防止失步和过冲是开环控制系统能否正常运行的关键。

失步和过冲现象分别出现在步进电机启动和停止的时候。

一般情况下,系统的极限启动频率比较低,而要求的运行速度往往比较高。

如果系统以要求的运行速度直接启动,因为该速度已超过极限启动频率而不能正常启动,轻则可能发生丢步,重则根本不能启动,产生堵转。

系统运行起来以后,如果达到终点时立即停止发送脉冲串,令其立即停止,则由于系统惯性作用,电机转子会转过平衡位置,如果负载的惯性很大,会使步进电机转子转到接近终点平衡位置的下一个平衡位置,并在该位置停下。

为了克服失步和过冲现象,应在步进电机启停时进行如图1所示的加减速控制。

从上图可以看出,L2段为恒速运行,L1 段为升频,L3段为降频,按照“失步”的定义,如果在 L1 及 L3 段上升及下降的控制频率变化大于步进电机的响应频率变化,步进电机就会失步,失步会导致步进电机停转,经常会影响系统的正常工作,因此,在步进电机变速运行中,必须进行正确的加减速控制。

以下按不同的控制单元,介绍几种常用的步进电机加减速控制方法。

1、运动控制卡作上位控制单元——以MPC01系列运动卡为例

MPC01系列运动控制卡可以作为PC机运动控制系统的核心控制单元。

卡上的专用运动控制芯片可自动进行升降速计算。

其运动控制函数库中也有专门进行梯形升降速运动参数设置的函数——set_profile(int ch, double ls, double hs, double accel)。

其参数定义如下:

ch: 设定的轴号。

ls: 设定低速(起始速度)的值。

单位为pps(脉冲/秒)

hs: 设定高速(恒速段)的值。

单位为pps(脉冲/秒)

accel:设定加速度大小。

单位为ppss(脉冲/秒/秒)

用户在调用运动指令函数时,只需指定总的脉冲数,运动控制卡上的专用运动控制芯片便按照set_profile函数设置的运动参数自动进行升降速计算,而不会占用PC机的CPU资源。

2、用具有运动控制功能的PLC做上位控制单元——以松下FP0系列PLC为

例

松下FP0系列PLC具有专用的运动控制指令,其CPU单元可自动进行图1所示的升降速计算。

和MPC01系列运动控制卡相似,用户只需设置梯形速度的初速度ls、恒速hs、加速时间t和所需发的脉冲数P。

运行此程序段,当PLC检测到输入端X2的一个上跳变时,便自动执行如图1所示的升降速脉冲输出功能。

3、用单片机做上位控制单元

采用微机对步进电机进行加减速控制,实际上就是改变输出脉冲的时间间隔,升速时使脉冲串逐渐加密,减速时使脉冲串逐渐稀疏。

采用定时器中断方式控制电机变速时,实际上是不断改变定时器装载值的大小。

单片机在控制电机加减速的过程中,一般用离散方法逼近理想的升降速曲线。

加减速的斜率在直线加速过程中,速度不是连续变化,而是按分档阶段变化,为与要求的升速斜率相逼近,必须确定每个台阶上的运行时间,见图3。

时间Δt越小,升速越快,反之越慢。

Δt的大小可由理论或实验确定,以升速最快而又不失步为原则。

每个台阶的运行步数为为Ns=fsΔt=sΔN,反映了每个速度台阶运行步数与当前速度s之间的关系,程序执行过程中,

每次速度升一档,都要计算这个台阶应走的步数,然后以递减方式检查,当减至零时,该档速度运行完毕,升入又一档速度。

电机在升速过程中,对升速总步数进行递减操作,当减至零时升速过程结束,转入匀速运转过程。

减速过程的规律与升速过程相同,只是按相反的顺序进行。

在步进电机的启停过程中,根据控制系统的具体特点,采用上述三种升降速控制方式之一,都可以避免电机失步或过冲,达到比较精确的控制。

而在速度变化过大的应用中,S线的加减速效果优于斜线的加减速方式。

上一条:[图文]步进电动机及驱动概述下一条:[。