材料强度学细晶强化

细晶强化的原理

细晶强化的原理细晶强化是一种通过微观结构调控来提高材料性能的方法。

在材料科学领域,细晶强化已经成为一种重要的材料强化技术,可以显著提高材料的强度、硬度和耐磨性。

细晶强化的原理主要包括晶粒细化、位错增多和位错堆积等方面。

首先,晶粒细化是细晶强化的重要手段之一。

晶粒细化可以通过多种方法实现,例如通过热处理、机械变形等方式来减小晶粒尺寸。

晶粒尺寸的减小可以提高材料的位错密度,增加位错与晶界的相互作用,从而提高材料的强度和硬度。

其次,位错增多也是细晶强化的重要机制之一。

位错是材料中的缺陷,它们可以在材料中移动并相互作用,影响材料的力学性能。

在细晶材料中,由于晶界的存在,位错的移动受到了限制,从而导致位错增多。

位错增多可以阻碍位错的移动,提高材料的抗变形能力,从而提高材料的强度。

此外,位错堆积也是细晶强化的重要机制之一。

在细晶材料中,由于晶界的存在,位错会在晶界附近堆积,形成位错堆积。

位错堆积可以增加材料的位错密度,增强位错与位错之间的相互作用,从而提高材料的强度和硬度。

细晶强化的原理是一个复杂的过程,涉及到材料的微观结构和力学性能等多个方面。

通过合理的工艺控制和材料设计,可以实现细晶强化,提高材料的性能。

细晶强化技术在航空航天、汽车制造、电子设备等领域有着广泛的应用前景,对于提高材料的性能和降低材料的重量具有重要意义。

总之,细晶强化是一种重要的材料强化技术,其原理包括晶粒细化、位错增多和位错堆积等方面。

通过合理的工艺控制和材料设计,可以实现细晶强化,提高材料的性能。

细晶强化技术在材料科学领域有着广泛的应用前景,对于提高材料的性能和降低材料的重量具有重要意义。

细晶强化的原理

细晶强化的原理

细晶强化是一种材料强化技术,通过在材料结构中形成细小晶粒,提高材料的强度和硬度。

该技术的原理是通过控制材料的热处理过程和添加合适的合金元素,使晶粒尺寸显著减小。

在材料加热过程中,晶粒会开始生长,并逐渐增大。

晶粒的尺寸直接影响材料的力学性能,通常情况下,晶粒尺寸越小,材料的强度和硬度越高。

因此,通过控制加热温度和保温时间,可以限制晶粒生长的速率,使晶粒尺寸保持在一个较小的范围内。

此外,通过添加合适的合金元素,可以进一步限制晶粒的生长。

合金元素可以在晶界处形成所谓的强化相,阻碍晶粒的生长,从而细化晶粒尺寸。

强化相的形成可以通过固溶、析出和相变等方式实现。

细晶强化技术有助于提高材料的强度和硬度,同时还可以改善材料的塑性和耐磨性等性能。

然而,过度细化晶粒可能导致材料的韧性下降,因此在实际应用中需要综合考虑材料的各种性能要求。

总结而言,细晶强化通过控制材料的热处理过程和添加合适的合金元素,使晶粒尺寸减小,从而提高材料的强度和硬度。

这一技术在材料科学和工程领域具有广泛的应用前景。

细晶强化

定义:通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化。

原理:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

晶粒越细小,位错集群中位错个数(n)越小,根据τ=nτ0,应力集中越小,所以材料的强度越高;细晶强化的强化规律,晶界越多,晶粒越细,根据霍尔-配奇关系式,晶粒的平均值(d)越小,材料的屈服强度就越高。

霍尔-配奇关系式:

σy代表了材料的屈服极限,是材料发生0.2%变形时的屈服应力σ0.2通常可以用显微硬度Hv来表示

σ0表示移动单个位错时产生的晶格摩擦阻力

Ky一个常数与材料的种类性质以及晶粒尺寸有关

d平均晶粒直径

细化晶粒的方法:

1,控制过冷度

形核率与长大速度都增加,但两者的增加速度不同,形核率的增长率大于长大速度的增长率。

2. 动态晶粒细化

动态晶粒细化就是对凝固的金属进行振动和搅动。

一方面依靠从外面输入能量促使晶核提前形成,另一方面使成长中的枝晶破碎,增加晶核数目。

3.变质处理

4其他。

细晶强化的概念

细晶强化的概念

细晶强化是一种新型的铸态加工技术,它能够改善金属材料的力学性能。

它的原理是,在材料中改变细微的晶粒,使得晶粒结构更紧密,形成细小的晶粒内强化结构,从而提高材

料的强度。

细晶强化的技术已经被广泛应用于航空航天、汽车、机械制造等行业中。

在航空航天领域,已经成功制备出一种超级强力钢,用于制造飞机发动机叶片等大型结构零件。

在汽车行业,细晶强化技术可以制备出耐用的材料,可以比传统铸造技术制备出更强韧的零件,而且可以降低整车重量,用于整车空气动力学等改进。

另外,细晶强化技术在机械制造领域也有着重要的应用,可以制备出更加精密的零件,且

能够抵抗强大的磨擦、弯曲及冲击载荷,使产品更加精致耐用。

此外,这种技术还可以更

有效地利用资源,减少产品制造所需物料及人工成本。

总而言之,细晶强化技术是一项重要的工业技术,能够改善金属材料的力学性能,并在航空航天、汽车等行业中得到了广泛的应用,降低了部件的成本,提高了产品的性能。

它的

用途非常广泛,不仅能够改善材料的强度,更能够更有效地利用资源。

固溶强化和细晶强化的相同点和不同点

固溶强化和细晶强化的相同点和不同点1.引言1.1 概述固溶强化和细晶强化都是金属材料中常见的强化方法,通过对金属结构的处理来提高材料的强度和硬度。

固溶强化主要通过溶解其他元素来改变基体的原子排列结构,从而增加材料的强度。

而细晶强化则是通过控制晶粒尺寸来提高材料的性能。

尽管二者的目的相同,但它们的实现方法和效果有所不同。

固溶强化是向金属基体中引入其他元素,并通过热处理使这些元素均匀溶解在基体中,从而改变基体的晶格结构。

这样做可以使原子之间的间隙更小,增加了晶体之间的相互阻挡效应,从而提高了材料的强度和硬度。

固溶强化的过程就像是在基体中添加了“障碍物”,阻碍了晶体的滑移和位错的运动。

相比之下,细晶强化主要通过控制金属材料的晶粒尺寸来提高材料的性能。

通常情况下,细小的晶粒能够提供更多的晶界强化效应,晶界能够有效地阻碍位错的滑移和扩展。

细晶强化的方法主要包括变形加工、热处理和添加强化剂等。

在这些方法的作用下,原本较大的晶粒会被细化,从而增加材料的强度和塑性,并且提高材料的耐疲劳和耐腐蚀性能。

总的来说,固溶强化和细晶强化都是在金属材料中引入一些外部因素来改善材料性能的方法。

固溶强化主要通过控制金属晶体的组成来增加强度,而细晶强化则通过控制晶粒尺寸来提高材料的性能。

这两种方法在理论和实践上都有其独特的优势,并在不同的应用领域中得到了广泛的应用。

在接下来的篇章中,我们将详细讨论固溶强化和细晶强化的要点,以及它们之间的相同点和不同点。

1.2文章结构文章目录中的1.2 "文章结构"部分应包括有关整篇文章的结构和组织的信息。

以下是可能包括在该部分的一些内容:在本文中,将详细介绍固溶强化和细晶强化的相同点和不同点。

本文将按照以下结构展开讨论:首先,引言部分将简要介绍固溶强化和细晶强化的概念和背景。

其次,正文部分将分为两个小节,分别讨论固溶强化和细晶强化的要点。

在固溶强化的要点部分,将探讨固溶强化的原理、影响因素以及在材料加工中的应用。

细晶强化的原理及应用

细晶强化的原理及应用引言细晶强化是一种材料表面处理技术,通过改变材料的晶粒尺寸和晶界结构来提高材料的力学性能和耐蚀性。

本文将介绍细晶强化的原理及其在工程领域中的应用。

原理细晶强化主要通过以下两个原理来提高材料的性能。

晶粒尺寸效应晶粒尺寸效应是指材料的晶粒尺寸减小到纳米级别时,材料的许多性能将会显著改善。

这是因为晶粒尺寸的减小会导致晶界的增多和晶界阻尼效应的提高,从而增强了材料的硬度、强度和韧性。

此外,晶粒尺寸的减小还会导致材料的位错密度增加,从而提高了材料的塑性变形能力和断裂韧性。

晶界工程晶界工程是指通过控制、调控晶界的结构和性质来改善材料的性能。

晶界是由两个晶粒之间的原子排列不规则区域组成,晶界的结构和性质对材料的力学性能和耐蚀性具有重要影响。

通过调控晶界的结晶度、晶界角度和晶界清晰度等因素,可以有效地控制材料的强度、韧性和耐蚀性等性能。

应用细晶强化技术在工程领域具有广泛的应用。

金属材料细晶强化技术可以显著改善金属材料的硬度、强度和韧性,从而提高金属材料的抗疲劳性能和耐腐蚀性能。

在航空航天、汽车制造和船舶建造等领域,采用细晶强化技术处理金属材料可以使其具有更高的安全性和可靠性。

高分子材料细晶强化技术对高分子材料也具有重要意义。

通过控制晶粒尺寸和晶界结构,可以显著改善高分子材料的力学性能、热稳定性和耐蚀性。

这使得高分子材料在电子、光电子、生物医学和航空航天等领域的应用得到了大幅度的提升。

硅材料细晶强化技术也被广泛应用于硅材料中。

硅材料在电子器件中起着重要作用,而细晶强化技术可以显著提高硅材料的机械强度和热稳定性,从而提高电子器件的性能和可靠性。

陶瓷材料细晶强化技术对陶瓷材料也起到了重要作用。

陶瓷材料在航空航天、化工和电子等领域中广泛应用,而通过细晶强化技术可以改善陶瓷材料的耐热性、耐蚀性和耐磨性。

这使得陶瓷材料可以在极端的环境条件下发挥更好的性能。

结论细晶强化技术是一种有效提高材料性能的表面处理技术。

金属材料的强化方法_细晶强化_沉淀强化_固溶强化_第二相强化_形变强化

金属的五种强化机制及实例1 固溶强化(1)纯金属加入合金组元变为固溶体,其强度、硬度将升高而塑性将降低, 这个现象称为固溶强化。

(2)固溶强化的机制是: 金属材料的变形主要是依靠位错滑移完成的, 故凡是可以增大位错滑移阻力的因素都将使变形抗力增大, 从而使材料强化。

合金组元溶入基体金属的晶格形成固溶体后, 不仅使晶格发生畸变, 同时使位错密度增加。

畸变产生的应力场与位错周围的弹性应力场交互作用, 使合金组元的原子聚集在位错线周围形成“气团”。

位错滑移时必须克服气团的钉扎作用, 带着气团一起滑移或从气团里挣脱出来, 使位错滑移所需的切应力增大。

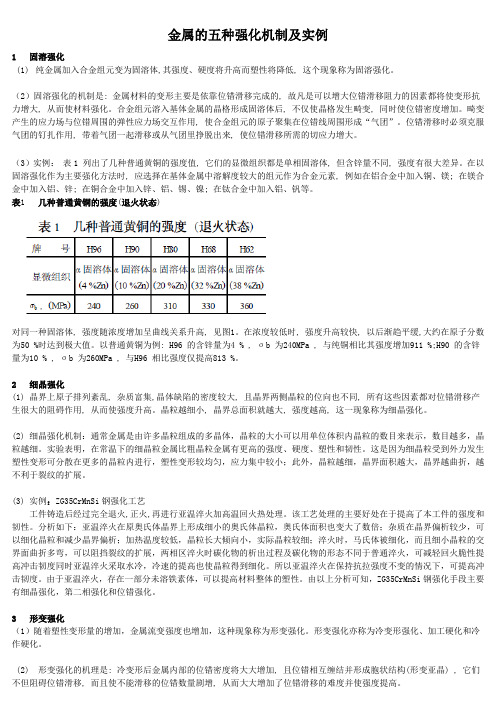

(3)实例:表1 列出了几种普通黄铜的强度值, 它们的显微组织都是单相固溶体, 但含锌量不同, 强度有很大差异。

在以固溶强化作为主要强化方法时, 应选择在基体金属中溶解度较大的组元作为合金元素, 例如在铝合金中加入铜、镁; 在镁合金中加入铝、锌; 在铜合金中加入锌、铝、锡、镍; 在钛合金中加入铝、钒等。

表1 几种普通黄铜的强度(退火状态)对同一种固溶体, 强度随浓度增加呈曲线关系升高, 见图1。

在浓度较低时, 强度升高较快, 以后渐趋平缓,大约在原子分数为50 %时达到极大值。

以普通黄铜为例: H96 的含锌量为4 % , σb 为240MPa , 与纯铜相比其强度增加911 %;H90 的含锌量为10 % , σb 为260MPa , 与H96 相比强度仅提高813 %。

2 细晶强化(1) 晶界上原子排列紊乱, 杂质富集,晶体缺陷的密度较大, 且晶界两侧晶粒的位向也不同, 所有这些因素都对位错滑移产生很大的阻碍作用, 从而使强度升高。

晶粒越细小, 晶界总面积就越大, 强度越高, 这一现象称为细晶强化。

(2) 细晶强化机制:通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

细晶强化的措施

细晶强化的措施细晶强化是一种常用于提高材料性能的技术措施,通过对材料进行微观结构的调控,增加材料的晶界密度和晶界强度,从而提高材料的力学性能和耐久性。

本文将从材料选择、加工工艺和应用领域等方面探讨细晶强化的措施。

一、材料选择:细晶强化通常应用于金属材料和陶瓷材料中,其中金属材料包括钢、铝、铜等,陶瓷材料包括氧化铝、碳化硅等。

选择合适的材料是细晶强化的基础,材料应具有较高的晶界能和晶界迁移速率,以便在细晶强化过程中形成较高密度的晶界。

二、加工工艺:1. 晶粒细化:通过热处理或机械加工等方法,使材料中的晶粒尺寸减小,从而增加晶界密度和晶界强度。

常用的晶粒细化方法包括等温退火、冷变形和高能球磨等。

2. 再结晶控制:通过控制再结晶的条件和过程,使材料中的再结晶晶粒尺寸减小,从而提高晶界密度和晶界强度。

常用的再结晶控制方法包括细晶再结晶、再结晶退火和再结晶热处理等。

3. 晶界工程:通过添加特定元素或化合物,形成固溶体、沉淀相或间隙相等在晶界上的分布,从而增加晶界强度和晶界能。

常用的晶界工程方法包括合金化、纳米颗粒强化和沉淀硬化等。

三、应用领域:细晶强化技术在许多领域都有广泛应用,例如航空航天、汽车制造、电子设备等。

在航空航天领域,细晶强化可以提高材料的强度和耐久性,降低材料的重量,从而提高飞行器的性能和燃油利用率。

在汽车制造领域,细晶强化可以提高汽车零部件的抗疲劳性能和耐腐蚀性能,延长汽车的使用寿命。

在电子设备领域,细晶强化可以提高电子元件的可靠性和稳定性,减少电子设备的故障率。

细晶强化是一种提高材料性能的重要技术措施。

通过合理选择材料,采用适当的加工工艺和应用于不同领域,可以实现材料的晶界密度和晶界强度的增加,从而提高材料的力学性能和耐久性。

细晶强化技术在未来的材料科学和工程领域中具有广阔的应用前景,值得进一步深入研究和探索。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

? 强度

硬度

硬度: 材料局部抵抗硬物压入其表面的能力称为硬度,是 衡量金属材料软硬程度的一项重要的性能指标

钢和黄铜的强度-硬度关系(选自美国 Metal Handbook第九版第一卷)

材料强度的影响因素:

强度: 化学成分

微观结构 环境 应力状态

Graphite

Diamond

材料强度学的任务:

晶界:两个空间位向不同的相邻晶粒之间的界面。(是单 晶体区别与多晶体的主要特征)

晶界的特性:

•晶界原子排列混乱、缺陷和杂质原子多、能量高; •晶界上原子扩散速度较快; •晶界对位错运动有阻碍作用; •晶界易产生氧化、局部熔化和腐蚀等; •晶界的原子混乱排列和高能量有利于固态相变的形核。

晶界分类:

晶粒之间变形的协调性

原因:各晶粒之间变形具有非同时性。 要求:各晶粒之间变形相互协调。(独立变形会导致

晶体分裂) 条件:独立滑移系5个。(保证晶粒形状的自由变化)

晶粒大小与性能的关系: 晶粒越细,强度越高(细晶强化:Hall-

Petch 公式可知) s=0+kd-1/2

原因:晶粒越细,晶界越多,位错运动的阻力越大。

G

1 2

L( S V

)

ρ,位错密度 L,是屈服时单位晶界面积上发出的位错 的总长度 S,晶粒表面积 V,晶粒体积

系数1/2表示晶界分属两个晶粒

对于十四面体晶粒

S /V 6 .7 /D

3.35L

G

D

1

位错强化增量公式 YS2Gb2 G

0

S n( ) 0

( )2 D

2A

0

(2

AS1

1

)D 2

2

0

SS ( 8A) S 1 2D 1 2 SkD 1 2

0

0

y

0k d1/2

该集中应力(即S)达到

➢使滑移位错对钉扎的原子气团解钉的临界应力SSC时,晶体将

发生屈服;

➢使相邻晶粒内的位错源开动的临界应力SfC时,晶体将发生塑

剪切应力的存在是塑移

面缺陷:二维尺寸

• 晶体外表面(external surfaces) • 晶粒边界(grain boundaries) • 孪晶界(twin boundaries) • 相界面(phase boundaries) • 层错(stacking faults)

性流变;

➢使邻近某处的微裂纹开始扩展的临界应力SCC时,晶体将发生

解理断裂;

➢微孔聚合的临界应力SbC时,晶体将发生塑性断裂。

晶界位错模型

基本思路:晶界上存在台阶或坎-故晶界本身 也可以作为位错源-位错移出晶界必须通过坎位错 林-所需的应力取决于坎的密度(随晶粒尺寸减小 而增)。

可解释纯金属中不存在位错塞积而符合HallPetch 公式的情况。

一侧相对于另一侧的整体刚性滑移 通过位错的运动来实现

位错:指晶体材料的一种内部微观缺陷,即原子的 局部不规则排列(晶体学缺陷)。从几何角度看, 位错属于一种线缺陷,可视为晶体中已滑移部分与 未滑移部分的分界线。

晶体的范性形变就是位错运动的结果。其存在对 材料的物理性能,尤其是力学性能,具有极大的 影响。

理论临界分剪应力 m

m

G

2

常用金属的G 值 ≈ 104MPa~105MPa

≠ 理论切变强度应为103MPa~104MPa

金属的屈服强度仅为0.5~10MPa

埃贡·欧罗万(Egon Orowan) 迈克尔·波拉尼(Michael Polanyi) G.I. 泰勒(G. I. Taylor)

塑性变形的 位错机制理论

而且晶粒越多,变形均匀性提高,由应力集中导致的 开裂机会减少,可承受更大的变形量,表现出高塑性。

此外,晶粒越细,应力集中小,裂纹不易萌生;晶 界多,裂纹不易传播,在断裂过程中可吸收较多能 量,表现出高韧性。

故细化晶粒是同时提高材料强度、塑性和韧性的有 效手段(高温性能除外),受到广泛重视。

Hall-Petch 公式的位错模型

大角度晶界:

晶粒位向差大于10度的晶界。其结构为几个原子范围内的原 子的混乱排列,可视为一个过渡区。

小角度晶界:

晶粒位向差小于10度的晶界。其结构为位错列,又分为 对称倾侧晶界和扭转晶界。

亚晶界:

位向差小于1度的亚晶粒之间的边界。为位错结构。

晶粒的平均直径通常在0.015—0.25mm范围内,而 亚晶粒的平均直径则通常为0.001mm的范围内

孪晶界:

两块相邻孪晶的共晶面。分为共格孪晶界和非共格孪晶 界。

有晶界条件下(多晶体)的变形特点:

晶粒之间变形的传播过程:

➢位错在晶界塞积; ➢应力集中; ➢相邻晶粒位错源开动; ➢相邻晶粒变形; ➢宏观塑性变形。

软取向

多晶体塑性变形总是一批一批晶粒逐步地发生,从少量晶 粒开始逐步扩大到大量的晶粒,从不均匀变形逐步发展到 比较均匀的变形。

材料强度学细晶强化

材料强度: 表征材料承载能力 的力学性能指标。是材料对变形 和断裂的抗力。

定义: 用给定塑性变形量或塑性变形速度所对应的应力或断 裂前所能承受的最大应力

e.g. 屈服强度:刚刚发生塑性变形所对应的应力。 蠕变强度:一定温度下给定的稳定蠕变速度所对应的应力。 疲劳强度:给定的疲劳断裂周次所对应的应力幅。

研究材料变形与断裂行为及其与应力、环境等 外部因素的关系,探明变形与断裂行为的微观 机制,并建立变形与断裂定量理论。

强度

塑性变形 位错

缺陷

空位 位错 晶界 固溶原子 第二相原子

点缺陷

位错的运动与晶体塑性

1926年,苏联物理学家雅科夫·弗仑克尔(Jacov Frenkel)

理想完整晶体模型理论屈服强度

Stress concentration

D( )

n

0

2A

n, number of dislocation

α=2

τ0

A Gb

2(1)

for edge dislocation

τ

A Gb

for screw dislocation

2

在塞积位错群头部产生 应力集中

S n( ) 0

( )2 D

2A

s=0+kd-1/2

Hall和Petch 首先建立了 低碳钢下屈服点与晶粒尺 寸的经验关系,并得到了 Morrison, Gladman 和 Pickering等人的证实。

位错塞积模型

基本思路:晶界位错塞积-应力集中-达到某临界值-相邻

晶粒屈服-相邻晶粒位错源开动-滑移从一个晶粒传播到另

一个晶粒。