阀体内压圆筒壁厚计算式的探讨

阀门壁厚(1)

rIV [( 1 2 )2 ( 2 3 )2 ( 3 1 )2 ] / 2

[σ ]=σ s /ns

5

6

破坏条件 σ r =σ b

破坏性质 脆断破坏

ε =ε

jx=σ

b /E

τ max =τ jx =σ s /2

屈服破坏

ud =ud jx

屈服破坏

脆断破坏

F

7 简图

阀门的阀体则有一个通道,或三通、四通甚至 多通道,形状比压力容器更为复杂;与压力容器一 样,在阀门设计计算、材料选用时必须要确定其壁 厚,以满足承受介质压力的强度、刚度和腐蚀性等 要求。 壁厚是阀门设计制造最重要的数据。世界各国 大多在阀门产品标准中规定阀体壁厚或专门制定了 阀门壳体壁厚标准。如,GB/T12224, GB/T12234, GB/T12235, GB/T12236,GB/T12237, GB/T12238, GB26640;ASME B16.34,E101,API600,API602, API603,API6D;EN12516,DIN3840,BS1873等等, 作为阀门材料消耗水平的重要指标,《壁厚标准》 也为企业之间的公平竞争提供了基本条件。

企业如果主导或参与某项标准制定,就掌握了确 定该产品技术性能指标的话语权,也标志本企业在 行业中的位次和实力。 现代企业营销方式通常有三种,即一流企业卖标 准,二流企业卖品牌, 三流企业卖质量。目前,阀门 行业很多企业采用关系营销,更多阀门企业采用代 理营销,也有少数是采用网络营销。我国阀门行业 数千家制造厂不入流企业为数不少!

1.1第一强度理论——最大拉应力理论

假设条件:材料受拉伸或压缩载荷作用,在 最大应力(拉/压)截面的值超过极限而脆 性断裂。如图1:

内压圆筒封头的设计

该容器的最大安全使用压力为14.2 Mpa。

表4-15平板封头系数K

以上两种情况的壁厚计算公式形式 相同,惟系数不同。由于实际上平板封 头的边缘支撑情况很难确定,它不属于 纯刚性固定也不属于纯简支的情况,往 往是介于这两种情况之间,即系数在 0.188~0.13之间.

对于平板封头的设计,在有关化工 容器设计规定中,利用一个结构特征系 数K,将平板封头厚度的设计公式归纳为:

Ri=0.7~1.0Di

球冠形封头的设计

当承受内压时,在 球冠形封头内将产生 拉应力,但次应力并 不大,然而在封头与 筒壁联接处,却存在 着很大的局部边缘应 力,因此,在确定球 冠形封头的壁厚时, 重点应放在上述这些 局部应力上。

受内压球冠形封头的计算壁厚按下式计 算:

S

QPcDi

2 t Pc

边缘(图3-25),其值由下式计算:

max

3 4

P

R S

2

3 16

P

D S

2

0.188P

D S

2

(3-33)

对于周边简支受均布载荷的圆平板

其最大应力产生在圆板的中心,且此 时此处的径向弯曲应力与切向弯曲应力

相等(图3-26),其值由下式计算:

max

33

m

8

P

R S

2

当取0.3时

(3)若用标准碟形封头,其壁厚按4-24计算

S

1.2PcDi

2 t 0.5Pc

1.2 2.2 600 21701.0 0.5 2.2

4.67(mm)

Sd S C2 4.67 1.0 5.67(mm)

Sd C1 5.67 0.25 5.92(mm)

阀体内压圆筒壁厚计算式的探讨

通过对国内外相关标准的阀体内压圆筒壁厚计 算式推导过程的研究 和 分析, 以 及 壁厚 计 算 值 的对 比和误差分析, 现 行 标准 规 定 的阀 体壁厚 计 算 式 在 引用、 转换和参数定义上存在一些不恰当处置, 在强 度理论、 设计准则 和 安 全 系 数 的 选择 上 与 国 际标准 存在不同和滞后的现象。希望此文能有助于对壁厚 计算式和壳体设计强度方法的选用和探讨。 2 薄壁圆筒壁厚计算

( 4)

1977 年由石化部和一机部 联 合 颁 发 的《钢 制 石 , 改 用 大多数 国 家 选 用 油化工压力容器设计 规 定 》 的第三强度理论薄壁中径计算 式, 取[ σ] 为 R eL /1. 6 和 R m /3. 0 中较小 值, 将 屈服 和 断 裂 同 时 作 为 压力 安全系数规则一直 容器强度失效的两 种主要 形式, 〔 1〕 沿续至 GB 150 - 1998 。但同一时期的文献 选择 式( 3 ) , 并 延 用 至 今。 由于 第 一 强 度理 论 和 第 三 强 度理论所得筒 壁 上 一 点 的 相 当 应力 相 同, 若 将[ σ] 改为许用拉应力, 则 式 4 也 适 用于 灰 铸 铁 等 脆性 材 料阀体壁厚计算。以应力 分析 设计 为 基 础 的 ASME Ⅷ - 2 ( P a ≤0. 4[ σ]时 ) 和 BS EN12516 - 2 基 于由 内压引起的, 沿圆筒 形 壳 体厚 度 上 的 总 体 一次 薄膜 应力强度的计算, 导出相同的壁厚计算公式, 但与锅 P 被 定 义 为“设计内压, 炉简单圆筒不同的 是, 加上 。因 所考虑的任一点 由 流 体 静 压 头 所产 生 的压力 ” 此式( 4 ) 应 视 为 薄 壁 阀 体壁厚 计 算 的 基本 公 式, 可 分别适合于脆性和塑性材料。 2. 4 按第三强度理论计算的薄壁阀体外径计算式

【doc】阀体的壁厚关于阀体壁厚计算公式的出处和适用性

阀体的壁厚关于阀体壁厚计算公式的出处和适用性——42——阀门1997年第2期当定单中有规定时,阀门釉遗厂应向买方提供一份证瞻髑门产品符合定单的合格证书.5.2重复试验除定单中规定由买方检查外,完工的阀门不需要进行重复试验.当制造厂提供了阀门已接本标准的要求通过了检查,试验和斗【】『检查员可以放弃重复试验的要求.重复试验时,对巳涂臻的阀门不需要去除油潦.库存的阀门在重复试验和装运前应进行商业性清洗.大连高压阀门厂郎成东?王骥苏殿颇译阀体的壁厚盘关于阀体壁厚计算公式的出处和适用性埔育彳可求得0.Ii门阔体与一般圆形简体容器比较,形状复杂.阀门安装在管道上,由于管道的热传递会产生内压以外的附加力.为使阀座不发生变形,阀体需有必要的刖性.如从理论上计算受附加力和内压的阀体壁厚是不容易的,应靠试验取得.因阀门的形状和大小种类繁多,对阀门逐一进行试验是不合适的.在此,对合理确定阗体壁厚的方法进行探讨.在ANSIB16.34(锕制阀门》标准以前的ASAB16e—l949上发表过计算公式.现在.火力发电用阀使用的电力标准ElOl,原子能用阀使用的告示501号中的阀体壁厚计算公式都是以ANs1B16.34为基础的不会有人怀疑用这个计算公式求得的壁厚结果,但对该计算公式的出处没有任何文献记载.因此对壁厚计算公式的历史进行谓查,并根据其他的计算研究谈计算公式的适用性.本文的论述是以ANSIB16-34为基础进行的.2.阀体壁厚计算公式.fP?d1—1.0t_==丽』式中t——阀体必要的最小壁厚,Pc——公称压力,psid——内径,in.S应力,S=~O00psi阀体的最小壁厚按公称压力和内径,用上厂家可按表格得到阀体的最小壁厚.3.阙体壁厚与管子璧厚的关系管子壁厚按以下计算公式求得PD式中f——管子的必要壁厚'.P——内压D——营子外径S——管子应力y——塑性应力分布系数(900F以下为0.4)将D(营子外径)变换成(管子内径)+2t(壁厚),Y取0.4代人,经过整理得P?d_==由此式可知,阀门壁厚是管子壁厚的1.5倍.对此.在ASAB16e--1949里有如下说明:作为对阀门形状的保证.在求得的直管壁厚上必须加50壁厚.这是对装配应力,封闭应力及应力集中的必要附加壁厚.也就是说,阀体有和直管不同的部分,由于阀门动作增加的力,为保证密封性能的必要刚性,必需增加5O厚的壁厚.但在这些说明的最后部分指出"阀门的壁厚,由于阀门的大小和种类变化范围大,每个阀体的必要壁厚要由阀门制造者决定.由此可知,这些规定的壁厚不见得能满足阀门的要求.l曲7年筹2期闫门——43——常讲的阔体的壁厚有50的余量,实际上仅对直管有50柏余量,不能误解成阀体的壁厚都有50的余量.其次,关于1.5倍的值,在ANSIB16.34的标准中写到阀体壁厚计算公式对于与磅级相等的受到内压的圆筒,在150~2500磅级时为50的壁厚,在4500磅级时为35的壁厚."关于此内客,在此进行一下探讨.如前所述,阀体的壁厚计算公式是管子壁厚的1.5倍,而管子壁厚计算公式是以薄壁圆筒公式为基础的.但是,4500磅级以上的管壁变厚,用薄壁圆筒公式计算的应力和实际产生的应力有出人,在4500磅级以上须用厚壁圆筒公式进行评价.将用阀体壁厚公式求得的壁厚数值与厚壁圆筒公式求得的壁厚数值比较,列于表1.裹1由表1可看出阀体的壁厚至3500磅级时,对应管子的壁厚约厚5O%,4500磅级约厚37,与ANSIB16.34的记载内容一致.因此,在ANSIB16.34中关于壁厚的规定成为阀门制遗者选甩的依据.另外,阀门制造者还必须掌握根据试验求得的应力,或者用其他方法求得的应力.这是一种关于求得阀体颈部的一次薄膜应力的方法(图),是历史悠久的KELLOG公司的公式.现在是ASME卷INB--3500的计算公式,被广泛使用.在ASME卷INB--3500里规定的一次薄膜应力的计算公式为fd1P一【+0.5}1Ⅲ/式中P——一次薄膜应力l图Ps——内压A,——受压部位面积A——金属部位面积上述公式中,采用基准压力(与各磅级相同的压力),参照ANSIB16.34表A1的值.内径是人口口径的1.5倍的数值,壁厚取在表中的最小壁厚,所得的一次薄膜应力如表2.裹2计算结果约超过基准应力30,并且仅是最小壁厚应力.实际上这壁厚加上壁厚的负公差,再加上铸件的壁厚斜度,求得的一次薄膜应力能充分满足基准应力7000PSI.可以认为, 1.5倍系数对阀门来说是最适当的倍率.4.关于闳体壁厚计算公式的基准应力7000PSI●在谈及阀门壁厚的基准应力7000PSI之前,简单叙述一下ANSIB16.34的等级基准应力8750PSI的出处.在ASAB16.5代替ASAB16e于1953年发行时,对压力一温度基准作了重要修订.首先,除了最初的150磅级外的各种尺寸的法兰, 其一次基准压力是根据ASME卷I附录一1952计算的,通过深入研究而制定了法兰应力.此时,法兰应力作为控制所有变形的代表应n1997年繁2臻力,被确定为8750PSI.在闶体壁厚计算公式中,使用的7000PSI是根据8750PSI乘以铸件系数0.8而得到的.阀体壁厚使用了与材料没有关系的鹰力7000PSI运算,在使用阁f]时应注意压力和温度使用范围的等级和材质的变化.根据这种情况,可以制订一张与材质没有关系的图表,供大家使用,这是推动阀门标准化的好方法.5.美于在耋厚计算公式上附加的0.1in.在一项阀体壁厚计算公式中,计算出的壁厚上加0.1ln.作为阀体的最小壁厚,这个0.1ln.是否是腐蚀余量曾有过议论.为此,冈野公司写信给ASME委员会,就ANSIB16.34的壁厚中.是否增加了腐蚀余量,提出疑问.当时,ASME的回答是:①ANSIB16.34没规定腐蚀余量的推荐要求;②ANSIB16.34鲥最小壁厚,不是保证阀门功能的壁厚,由于阀门形状和功能的多样,各种各样阀门的壁厚,须由制造者自己决定.由此,0.1in.不是腐蚀余量.6.关于塑性应力分布焉《数】,的废止一般使用的管子壁厚计算公式,包古如下的塑性应力分布系数】,=2S+丝2YP在成为特殊磅级(E101的二类)的等级为基础的MSS---66中,其闶体壁厚计算中也包古】,'一塑性应力分布系数】,的数值如表3.裹3Y值使用温度(下)900以下950铁素体锕45奥氏体锕札4o.4lOOOlO5O11oo115o以上0.70.70.70.70.40.4507古有塑性应力分布系数y舶譬厚计算公式,在关于法兰型阀门标准ANSIB16,5和关于扞接型阀门标准的MsSSP—6统一蓟一个阀门标准(ANsIB16.34)时,废除了塑性应力分布系数】,.'在应力计算中,使用了塑性应力分布系数】,,在高温下,被使用的管道和容嚣产生的非弹性变形会引起应力的再分布,实际在断面上产生的最大应力变小了.ANSIB16.34的分委员会根据以下理由,判断壁厚计算公式中使用y是不适当的. "在高温区域内,由于温度产生变形.使用了塑性应力分布系数】,后,变形更加增大(考虑】,的壁厚,比不考虑的要薄),使得拇门的功能不能令人满意.也就是说在高温区域里,薄譬阀门的刚性不理想,塑性应力分布系数不能加进壁厚计算公式里.7.结束语关于阀门强度的规定,除了ASME卷INB--3500(告示501号)外,仅有闶体壁厚的规定.对于壁厚计算公式是否真正适用存有疑问, 至今没有解答.翻开以往文献,用ANSI和ASME的方法推测,同时根据壁厚计算公式求得壁厚的阀体强度分析,是非常靠得住的.可以认为用计算公式求得的阀体壁厚是适当的.在闶体强度评价中,使用了一次薄膜应力的计算公式?在ASME卷INB--3500(告示501号)里有记载,在DIN38~0里也有记载.历史悠久的KELLOG公司用这个公式计算的一次薄膜应力数值,与实测结果比较是留有余地的,这个评价方法是适当的.苏州高中压阁门厂橹焉晴缟译自《鼠管技术》1996年8期。

内压圆筒厚度计算公式分析讨论

pesr i n oeta . [ ] .B4 3  ̄ 19 l dps h a i ns r uab sd0 d rsue s om r hn0 4 J 7 2 9 5a oao t te lt c es om 1 ae nmi. s w lh k f

d e r d u q a in i h e in p e s r s n r ha l a i s e u t ft e d sg r s u e i o mo e t n 0 o

HU NG Z , HE A e Z NG i Jn—y n , I e g— e, AO C n— in S in— e g a g L U P n fiMI u j ,HIJa fn a (ntueo rcs q imetZ ei gU iesy Haghu3 0 2 , hn ) Is tt f oesE up n ,hj n nvr t, n zo 0 7 C i i P a i 1 a

,

fr l a e n mi d er d u q ai n i s f lf rc ln rc ls l u d ri t r a e s r fte d sg o mu a b s d o d l a i se u t su eu o yi d a hel n e n e n lpr su e i e in o i h

d i 1 . 9 9 jis . 0 o :0 3 6 / .sn 101—4 3 2 2 0 .0 8 7.01 . 8 0 4

Fo m u a o lnd ia h l r l fCyi rc lS el

Un r I t r lPr s ur de n e na e s e

.

walti k e s f r l a e n Tr s a l t p e s r a e s d f r b t t n a d t i k vi d ia l h c n s o mu a b s d o e c i r s u e c n b u e o h hi n h c c l rc 1 mi o n s el n e g n e n e in. h lsi n i e r g d sg i

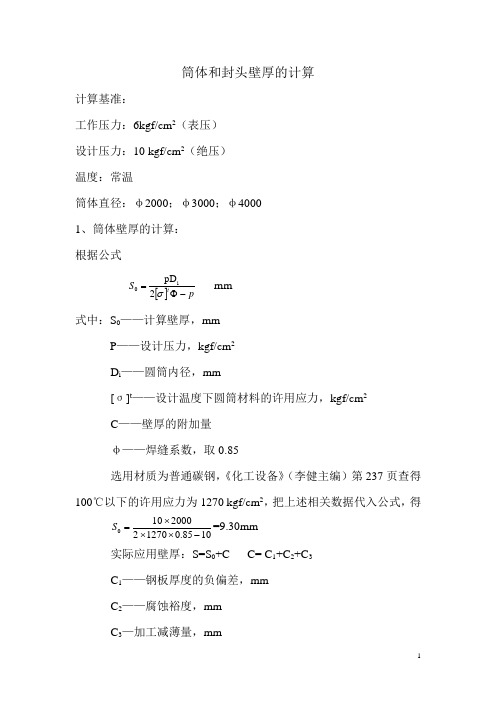

筒体和封头壁厚的计算

筒体和封头壁厚的计算计算基准:工作压力:6kgf/cm 2(表压)设计压力:10 kgf/cm 2(绝压)温度:常温筒体直径:φ2000;φ3000;φ40001、筒体壁厚的计算:根据公式[]pS t -Φ=σ2pD i 0 mm 式中:S 0——计算壁厚,mmP ——设计压力,kgf/cm 2D i ——圆筒内径,mm[σ]t ——设计温度下圆筒材料的许用应力,kgf/cm 2C ——壁厚的附加量φ——焊缝系数,取0.85选用材质为普通碳钢,《化工设备》(李健主编)第237页查得100℃以下的许用应力为1270 kgf/cm 2,把上述相关数据代入公式,得1085.0127022000100-⨯⨯⨯=S =9.30mm 实际应用壁厚:S=S 0+C C= C 1+C 2+C 3C 1——钢板厚度的负偏差,mmC 2——腐蚀裕度,mmC 3—加工减薄量,mm1C 2=1mm, C 3= S 0×10%=0.93mm故 C=0.8+1+0.93=2.73mmS=9.30+2.73=12.03实际取12mm2、标准椭圆封头壁厚的计算:根据公式[]Kp K S t -Φ=σ2pD i 0 mm式中:S 0——计算壁厚,mmP ——设计压力,kgf/cm 2D i ——圆筒内径,mm[σ]t ——设计温度下圆筒材料的许用应力,kgf/cm 2C ——壁厚的附加量φ——焊缝系数,取0.85K ——系数,标准椭圆封头D i /2h i =2,查得K=1选用材质为普通碳钢,《化工设备》(李健主编)第237页查得100℃以下的许用应力为1270 kgf/cm 2,把上述相关数据代入公式, 得10185.01270220001010⨯-⨯⨯⨯⨯=S = 9.30 mm 实际应用壁厚:S=S 0+C C= C 1+C 2+C 3C 1——钢板厚度的负偏差,mmC 2——腐蚀裕度,mmC 3——加工减薄量,mm1C2=1mm, C3= S0×10%=0.93mm故C=0.8+1+0.93=2.73mmS=9.30+2.73=12.03实际取12mm按上述方法,计算φ3000,φ4000时相应的筒体壁厚及封头壁厚为17mm,22mm。

承受内压的薄壁压力容器圆筒计算公式

采用塑性失效和爆破失效准则的规范不 多,这是因为虽然各国在压力容器的整体屈服 和爆破方面做了许多研究、试验工作,但要将其 广泛应用于工程,还有待更多更深入的研究和 实践。 2.3 薄壁圆筒壁厚计算公式

也可得到与 GB150 相同的,即在式(5)中以平均

直径替代 Di 之修正公式。 2.5.4 RCC-M、ASME-Ⅲ和 GB150 规定公式与

拉曼公式的比较

由以上分析可见, 各标准所给公式中均规

定代入筒体内径,但其内涵有所不同,实质在于

计算应力时用什么值作为直径,以替代薄壁公式

壁厚计算式,且不涉及高温蠕变及断裂。

·4·

2.1 术语 由于各标准术语符号不尽一致,本文中将

符号统一如下: p 计算压力 MPa δ 成形后筒体要求的最小厚度(计算厚度)

mm δn 实际选用钢板厚度 mm Ri 圆筒内半径 mm Ro 圆筒外半径 mm Di 圆筒内直径 mm Do 圆筒外直径 mm K= Do / Di σ 计算应力 MPa (本文中如无特别指明,σ 即指周向应力 σt) S 基本许用应力 MPa k 修正系数,对于焊接的筒体,为焊接接头 系数(即 GB150 中的 Φ)

第 74 期

左 民:承受内压的薄壁压力容器圆筒计算公式

程可接受的结果。 厚壁圆筒强度设计的理论基础是拉曼由弹

性力学应力分析导出的厚壁圆筒公式 6)。由拉 曼公式算得的应力为三向应力。其中,周向应力 和径向应力沿壁厚是非线性分布。拉曼公式算 得的厚壁圆筒中的应力较好地符合实际情况, 反映了实际的应力分布规律,既适用于厚壁圆 筒,也适用于薄壁圆筒。 2.2 失效模式和应力准则

内压薄壁圆筒容器讲解

pD

≤[σ]tφ

2

实际应用中还必须考虑以下几种情况:

(2)容器内径

内径Di,受力分析中的D是中面直径,D换算成 Di的形式,可得:

D Di

故有: p(Di ) ≤[σ]tφ 2

实际应用中还必须考虑以下几种情况:

(3)计算压力pc

确定筒体厚度的压力为计算压力pc

pc (Di ) t

(二)内压薄壁圆筒容器的强度条件与壁厚计算

按第一强度理论(最大主应力理论),

应使筒体上的最大应力小于或等于圆筒材 料在设计温度下的许用应力[σ]t。对于内压 圆筒,筒体上最大应力为环向应力σt,即:

t

pD

2

≤[σ]t

实际应用中还必须考虑以下几种情况:

(1)焊缝系数

筒体多由钢板卷焊而成,焊缝可能隐含 缺陷,使焊缝及其附近金属的强度低于钢 板本体强度。考虑这种影响引入焊接接头 系数φ:

2

所以内压薄壁圆筒体的计算厚度δ为:

pc Di

2[ ]t

pc

实际应用中还必须考虑以下几种情况:

(4)腐蚀裕量、钢板负偏差与壁厚

考虑到介质或周围大气对筒壁的腐蚀作用,在

确定钢板所需厚度时,还应在计算厚度基础上,加

上腐蚀裕量c2,得设计壁厚

d

C2

pc Di

2[ 差,将设计厚度加上厚度

职业教育应用化工技术专业教学资源库《化工设备认知与制图》课程

内压薄壁圆筒容器

吉林工业职业技术学院

内压薄壁圆筒容器

(一)内压薄壁圆筒容器的应力

设介质压力p,中间直径D,壁厚为δ。

变形分析:在内压力作用下,直径将会变大,长度 也会增长。 受力分析:经向拉力和环向拉力

(一)内压薄壁圆筒容器的应力

罐体壁厚计算公式

罐体壁厚计算公式

罐体壁厚计算公式是指用于计算储罐或容器壁厚的公式。

一般而言,储罐或容器的壁厚需要根据储存物品的性质和压力等因素进行选择和设计。

以下是常见的储罐或容器壁厚计算公式:

1. 圆筒形储罐或容器壁厚计算公式:

t= (P*D)/(2*S*E+0.2*P)

其中,t为壁厚,P为设计压力,D为圆筒直径,S为材料的允许应力值,E为材料的弹性模量。

2. 球形储罐或容器壁厚计算公式:

t= (P*D)/(4*S*E+0.6*P)

其中,t为壁厚,P为设计压力,D为球半径,S为材料的允许应力值,E为材料的弹性模量。

需要注意的是,壁厚计算公式是依据一定的前提假设得出的,并不适用于所有情况。

因此,在进行储罐或容器设计时,还需要对实际情况进行综合考虑,包括物品性质、环境条件、安全要求等多方面因素,以确定最终的壁厚值。

第三章第四节2--厚壁圆筒-应力

bardcdr dr r

微单元体

r dr

b

c

a

d 2

dr

d

r

r

d 2

厚壁圆筒

图3-17 厚壁圆筒微元体受力情况

在圆筒体半径为r处,以相距dr的二环向截面及夹角 d

的二径向截面截取任一微元体,其微元体在轴向的长度为1。

由于轴向应力对径向应力的平衡没有影响,所以图中未标出

轴向应力。

根据半径r方向力的平衡条件,有:

d 1-32KK 22-p1

相应对载荷的限制为: 或

p

K2 -1

2K 2

pmax

K2 -1

2K2

当 K 时 p m , a0 x .5 ,其含义是,

对厚壁圆筒,其壁厚的无限增加只能换来允许承受载 荷的有限增加。即用增加壁厚来增大承载能力是有限 和有条件的。在应力低的筒体外壁处增大壁厚,对筒 体提高承载能力作用不大,甚至造成浪费或其他问题。

比较厚壁圆筒应力计算公式与薄壁圆筒壳应力计算公式,对 了解圆筒壳应力计算公式的精确度和适用范围是十分有益的。 以环向应力为例,圆筒壳环向薄膜应力为:

p R p 2((0 0 R R R R ii))2K( -1 1 Kp )

式中,R为圆筒壳平均半径。 若以厚壁圆筒应力公式进行计算,其最大环向应力为:

多层板厚壁筒体及绕带筒体的采用,可以有效 地避开单层厚壁筒体的上述局限性。

(二)、根据弹性失效准则,厚壁圆筒的承压能力是根据内壁的

强度条件决定的

承内压厚壁圆筒的应力最大部位是在内壁壁面处,根据工

程上常用的弹性失效准则,应力最大部位的应力强度达到极限值

时,结构即失去了承载能力。因而,按第三强度理论建立的内壁

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通过对国内外相关标准的阀体内压圆筒壁厚计 算式推导过程的研究 和 分析, 以 及 壁厚 计 算 值 的对 比和误差分析, 现 行 标准 规 定 的阀 体壁厚 计 算 式 在 引用、 转换和参数定义上存在一些不恰当处置, 在强 度理论、 设计准则 和 安 全 系 数 的 选择 上 与 国 际标准 存在不同和滞后的现象。希望此文能有助于对壁厚 计算式和壳体设计强度方法的选用和探讨。 2 薄壁圆筒壁厚计算

关键词 阀体; 内压圆筒; 壁厚; 计算式 文献标识码: A 中图分类号: TH134

The discussion of equations for calculating the wall thickness of internal pressure cylinder for shell

NI Ping

2012 年第 1 期

阀

门

— 25 —

应视其为中温薄壁钢制阀体壁厚计算的基本公式。 2. 6 Class 系列中温薄壁钢制阀体磅级壁厚计算式 ( 1 ) ASME 的专业磅级壁厚计算式 在 ASME 计算 式 中, 压力级用 磅 级 表 示。 若 按 ASME B16. 34 的压力 - 温 度 额 定 规 则, 取第 1 组材 料 R P0. 2 乘以 0. 6 设计系数( 安 全 系 数 的 倒 数 ) , 再乘 以铸造 质 量 系 数, 则[σ] = 36 000 × 0. 6 × 0. 8 = 17 280psi = 119MPa。 查 1. 1 组 标准 额 定 工作压力 300 磅级以上最大工作压力 P M ( psi) 值与磅 级 表值 , 数之间存在恒定比值 δ≈2. 468 。若将式( 8 ) 的 P 值 ( psi) 和许用应力[ ( psi) 各缩 小 δ, σ] 则 P 被换算成 对应的磅级数 P b , 许用应力[ σ] 变 成了 在计 算 过 程 与材料实际强 度不能 互 动 的 固定 应力系 数 值 S, 式 ( 8 ) 转换 成 ASME B16. 34 的 列 表 方 法 专 用 磅 级 壁 厚计算公式。 t= 式中 1. 5 P b d 2 S - 1. 2 P b ( 9)

在公英制计量单位确定后即成为专业产品标准 计算 式 , 如压力单位为 psi 的 MSS SP - 67 - 2002 的 蝶阀阀体 英 制 壁厚 计 算公 式。 如取[ σ] = 119MPa 或 17 280psi, 则式( 8 ) 在各类中温 钢 制 阀门中, 可同 时满足 PN 系列或 Class 系列 的阀 体壁厚 计 算, 因此

薄壁公式只有在壁厚极小时( 理论值为 0 ) 才 是 正确的。现以外径 D( D = d M + 2 t ) 替 换 内径 d 代 入 式( 1 ) , 整理得 t= Pd M 2[ σ]- 2 P ( 5)

为 将 计 算 式 由 仅适 用于 薄 壁 内压 圆筒, 扩大到 也适用于较厚壁, 阀门及 管件 改 用 第 三 强 度理 论 薄 壁阀体外径计 算 式 ( 5 ) , 使 得 圆筒 外径 与 内径 之比 由 1. 2 扩大到 1. 5 。 例 如 磅 级 壁厚 计 算 式 ( 9 ) 覆 盖 ASME B16. 34 壁厚 表 值 的 范 围 因 此 可由 600 磅 级 以下扩大至 1 500 磅级以下的各档规格( 不 含 DN25 以下) , 既适用于中低压 薄 壁 阀 体, 也 适 用于压力不 很高的较 厚壁 阀 体。 当 需要 直 接 选择 圆筒 外径 D 为设计参数时, 也可采 用 式 ( 6 ) , 如 ASME B31. 4 的 ( 5 ) 钢管壁厚计算公 式 即 由 式 转 换 而 来。 但 式 ( 5 ) 和式( 6 ) 未计及温度应力因素, 一 般 只 在 200℃ 下 使 用。 t= 2. 5 PD 2[ σ] ( 6)

( 1)

阀门壳体的圆筒外径 与 内径 之比 小于 等 于 1. 2 时, 其强度通 常按 薄 壁 容器 分析, 根据 不同 强 度理 论、 设计准则和计量单位, 由受内压薄壁圆筒应力公 式推导出各类专用阀体壁厚计算式。 2. 1 内压薄壁圆筒的应力公式 薄壁圆筒在内压力 P 的作用 下, 产 生 周 向 应力

2 ( 2) σθ ≤ [ σ] 3 槡 代入式( 1 ) , 以中径( d M + t) 替换内径 d, 整理得 Pd M t= ( 3) 2. 3[ σ]- P 式中 dM — — —阀体中腔最大内径, mm [ ] — — — , MPa σ 许用应力 1962 年水 管 锅炉 强 度计 算公 式 暂 行 规 定 参考

( 4)

1977 年由石化部和一机部 联 合 颁 发 的《钢 制 石 , 改 用 大多数 国 家 选 用 油化工压力容器设计 规 定 》 的第三强度理论薄壁中径计算 式, 取[ σ] 为 R eL /1. 6 和 R m /3. 0 中较小 值, 将 屈服 和 断 裂 同 时 作 为 压力 安全系数规则一直 容器强度失效的两 种主要 形式, 〔 1〕 沿续至 GB 150 - 1998 。但同一时期的文献 选择 式( 3 ) , 并 延 用 至 今。 由于 第 一 强 度理 论 和 第 三 强 度理论所得筒 壁 上 一 点 的 相 当 应力 相 同, 若 将[ σ] 改为许用拉应力, 则 式 4 也 适 用于 灰 铸 铁 等 脆性 材 料阀体壁厚计算。以应力 分析 设计 为 基 础 的 ASME Ⅷ - 2 ( P a ≤0. 4[ σ]时 ) 和 BS EN12516 - 2 基 于由 内压引起的, 沿圆筒 形 壳 体厚 度 上 的 总 体 一次 薄膜 应力强度的计算, 导出相同的壁厚计算公式, 但与锅 P 被 定 义 为“设计内压, 炉简单圆筒不同的 是, 加上 。因 所考虑的任一点 由 流 体 静 压 头 所产 生 的压力 ” 此式( 4 ) 应 视 为 薄 壁 阀 体壁厚 计 算 的 基本 公 式, 可 分别适合于脆性和塑性材料。 2. 4 按第三强度理论计算的薄壁阀体外径计算式

条件确定的相当应力 σ r4 为 σ r4 =

槡

≤[ σ] 3 σ r4 = 槡 σ θ ≤[ σ] 2

σθ 、 轴向应力 σ Z 及径 向 应力 σ J 。 工程应用 上 一 般

作者简介: 倪平( 1947 - ) , 男, 工程师, 从事阀门的产品开发和工艺设计。

— 24 —

阀

门

2012 年第 1 期

将其 P M 换 算 成 公 制是 285psi /145 = 1. 96MPa, 其对 P 115 , 150 。 ( 9 ) 应的 r 是 而不应 是 所以按式 计 算, 取 P b = 150 , 其 壁厚 t 将 增 加 约 30% 。 虽 经 裕 量 C 调整, 并不影响表值编制, 但这使不同计算式之间出 ASME Ⅷ - 2 的 现偏差。 ASME Ⅷ - 1 的 UG - 27 、 AD - 201 及 MSS SP - 67 的计 算公 式, 对 P 的定义 均为设计内压力( psi) , 实际 上 已 修 正 了式 ( 9 ) 对 P b 定义的释义。 2. 7 专业表值磅级壁厚计算式的转换和兼容 通过对系数 k 和计算压力 P C 的设置, 使专业磅 级壁厚计算公式转换成不 仅 能用于 PN 标 志 的 磅 级 阀体, 也适用于 PN 系 列 阀 体。 但 同 样 是 PN 标 志, 代表的却是两个不同系列, 因此这种转换和兼容, 以 及 150 磅 级计 算 值 在 P r 或 P b 之 间 的 取 舍, 带来的 误差和偏差是不容忽视的, 甚至是不能接受的。 ( 1 ) GB / T 12224 - 2005 B. 1 式 1. 5PNd t= 20 S - 1. 2PN 式中 S— — —应力系数( S = 49. 2 ) PN— — —公称压力数值 若以 Class900 ( PN150 ) 为 例, 则 式 ( 10 ) 的 壁厚 计算值是式( 9 ) 的 2. 7 倍。 误 差 主要 源 于计 算 式 转 换过程最大 额 定 工作压力 P M ( pis ) 值 与 磅 级 数 P b 间的换 算 系 数 ( δ ≈ 2. 468 ) 。 偏差还 来 自 于 PN 与 P M 的出入, PN 与 P M 之 间 一 般 存 由计算结 果 可 知, 在约 2% 差 值 ( 表 1 ) , 唯 Class600 却 高 达 - 7. 2% 。 API 6D - 2008 如按 将其标记改为 PN100 , 则 可使 偏 差率 降 至 约 2% 的 平 均 水 平, 但 这 不 符 合 ISO 对 PN110 标记的传统规定。

Pd M 2[ σ]- 2 ( 1 - Y) P

如铁素体钢或奥氏体钢制阀体其使用温度不超 过 480℃ , 则温度系 数 Y = 0. 4 ( ASME Ⅰ PG - 27. 4 或 BS EN12516 - 1 温 度系 数 表 ) , 以 1. 5 d 替 换 d M , 式( 7 ) 转换为第三强度中 温 薄 壁 钢 制 阀 体 外径计 算 式 t= 1. 5 P d 2[ σ]- 1. 2 P ( 8)

前苏联标准, 采用式( 3 ) , 取[ σ]= R eL /1. 65 , 至 1977 年被替换。 其 间 塑 性 材 料 的阀 体壁厚 计 算参 照 式 ( 3) , 但将[ σ] 改 为许 用 拉 应力, 仿 ASME Ⅷ - 1 锅 炉爆破压力计 算 式 在 1952 年 之 前 对[ σ] = σ b /4. 0 的规 定 , 取[ σ]= R m /4. 25 。又因为阀体型腔 有 别 于 锅炉简单圆筒, 是由内径 大 于 等 于通 道 内径 d 的中 腔与连接管路的通 道 交 叉 构 成, 因 此 通 常按 阀 体 中 腔最大内径 d M 取 值。 但 在 列 表 方 法 的 表 值 计 算 式 中则 按 1. 5 d 取 值, 比 通径 大 50% 。 这 虽 有 利 于 预 先按公称通径估算 中 腔最大 内径 编 制 壁厚 表 值, 但 偏差较大。 2. 3 按第三强度理论计算的薄壁阀体中径计算式 由第三强度理论强度条件确定相当应力 σ r3 为 Pd σ r3 = σ θ - σ J = ≤[ σ] 2t 以中径( d M + t) 替换内径 d, 整理得 Pd M t= 2[ σ]- P