840D的toolbox内容说明

840Dsl选项功能介绍(制造商部分)

Answers for industry.SINUMERIK 840D sl 选项功能介绍制造商部分适用于2.6 以上版本产品手册?? 05.2011SINUMERIK 840D sl 选项功能介绍一个附加的进给轴/主轴6FC5800-0AA00-0YB0 5一个附加的定位轴/辅助主轴6FC5800-0AB00-0YB06附加一个操作方式组6FC5800-0AC00-0YB07一个附加的通道6FC5800-0AC10-0YB08安全轴选项 郊?15 个轴/主轴6FC5800-0AC60-0YB09附加1 个安全轴/主轴6FC5800-0AC70-0YB010带力矩控制的固定点停止功能6FC5800-0AM01-0YB011同步轴对龙门轴6FC5800-0AM02-0YB012主从驱动控制6FC5800-0AM03-0YB013切线控制6FC5800-0AM06-0YB014位置开关信号/软撞块功能6FC5800-0AM07-0YB015高级位控功能APC6FC5800-0AM13-0YB016同步主轴/多边形车削COUP6FC5800-0AM14-0YB017多轴插补gt 4 插补轴6FC5800-0AM15-0YB018主从耦合以及曲线表插补LEAD6FC5800-0AM20-0YB019电子齿轮EG6FC5800-0AM22-0YB020端面和圆柱面转换6FC5800-0AM27-0YB021斜轴转换功能6FC5800-0AM28-0YB022冲压/剪切功能6FC5800-0AM33-0YB023电子转换6FC5800-0AM35-0YB024高级同步动作6FC5800-0AM36-0YB025内部驱动变量分析6FC5800-0AM41-0YB026从轮廓快速回退的异步中断子程序6FC5800-0AM42-0YB027异步子程序及同步动作6FC5800-0AM43-0YB028轮廓监控6FC5800-0AM52-0YB029悬垂度补偿多维6FC5800-0AM55-0YB030基本安全集成功能SI-Basic6FC5800-0AM63-0YB031高级安全集成功能SI-Comfort6FC5800-0AM64-0YB032耦合功能基本组合选项CPBasic6FC5800-0AM72-0YB033耦合功能高级组合选项CPComfort6FC5800-0AM73-0YB034SINUMERIK 840D sl 选项功能介绍耦合功能专家组合包CP Expert6FC5800-0AM74-0YB035耦合功能组—静态级6FC5800-0AM75-0YB036高级电子转换CP6FC5800-0AM76-0YB037刀具管理gt 3个刀库6FC5800-0AM88-0YB038不配置SINUMERIK OP 操作面板6FC5800-0AP00-0YB039操作软件HMI PRO sl RT 6FC5800-0AP47-0YB040电子钥匙系统6FC5800-0AP53-0YB0415 轴加工包附加第7 轴6FC5800-0AS01-0YB042多轴扩展包6FC5800-0AM10-0YB043紧急回退ESR 功能6FC5800-0AM61-0YB044SINUMERIK Operate programming package 开发包运行授权6FC5800-0AP60-0YB045SINUMERIK Operate Easy Screen 定制画面运行授权6FC5800-0AP64-0YB046SINUMERIK 840D sl 选项功能介绍SINUMERIK 840D sl 选项功能介绍—一个附加的进给轴/主轴6FC5800-0AA00-0YB0目前SINUMERIK 840D sl 系统的CNC 软件在包含的轴数上有两种版本▲ 6-3包含3 个轴/主轴最多可以扩展到6 个轴/主轴▲ 31-5包含 5 个轴/主轴最多可以扩展到31 个轴/主轴可以在机床所配置的CNC 软件的基础下根据实际需要选择附加的进给轴/主轴个数。

840D简明教程

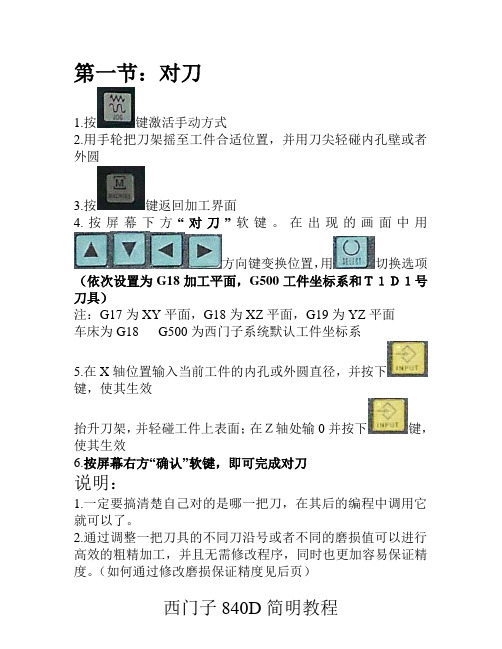

第一节:对刀1.按键激活手动方式2.用手轮把刀架摇至工件合适位置,并用刀尖轻碰内孔壁或者外圆3.按键返回加工界面4.按屏幕下方“对刀”软键。

在出现的画面中用方向键变换位置,用切换选项(依次设置为G18加工平面,G500工件坐标系和T1D1号刀具)注:G17为XY平面,G18为XZ平面,G19为YZ平面车床为G18 G500为西门子系统默认工件坐标系5.在X轴位置输入当前工件的内孔或外圆直径,并按下键,使其生效抬升刀架,并轻碰工件上表面;在Z轴处输0并按下键,使其生效6.按屏幕右方“确认”软键,即可完成对刀说明:1.一定要搞清楚自己对的是哪一把刀,在其后的编程中调用它就可以了。

2.通过调整一把刀具的不同刀沿号或者不同的磨损值可以进行高效的粗精加工,并且无需修改程序,同时也更加容易保证精度。

(如何通过修改磨损保证精度见后页)第二节:磨损值的调整与计算磨损值的意义在于它会沿+X方向或者-X方向按给定的数值发生偏移,以做到留下加工余量或者调节精度的作用。

几点常识:1.外圆应该留正的磨损值,内孔留负值2.西门子系统磨损值为单边的余量,即半径值(Fanuc为直径值)精加工磨损值的计算方法:(理想值—测量值)/2+当前磨损值=精加工磨损值范例:有一工件内径基本尺寸要求为500mm上偏差+0.06,下偏差0,预留了-0.5mm的磨损值,现测量得出实际尺寸为498.86mm,问磨损值应该改为多少?答:由提示得出此工件内孔的理想尺寸应为500.03mm,根据公式(理想值—测量值)/2+当前磨损值=精加工磨损值推出:(500.03-498.86)/2+(-0.5)=0.085所以最终磨损值应为0.085mm第三节:程序的测试与模拟西门子840D具有强大的图形仿真及交互帮助能力。

通过仿真可以检验那些没有绝对把握的程序,并可以在系统的提示下,把程序修改正确,是非常好用的功能。

在模拟环境中机床是被锁住的,但屏幕坐标照常运动,并有形象的3D模拟加工动画。

840D参数说明书

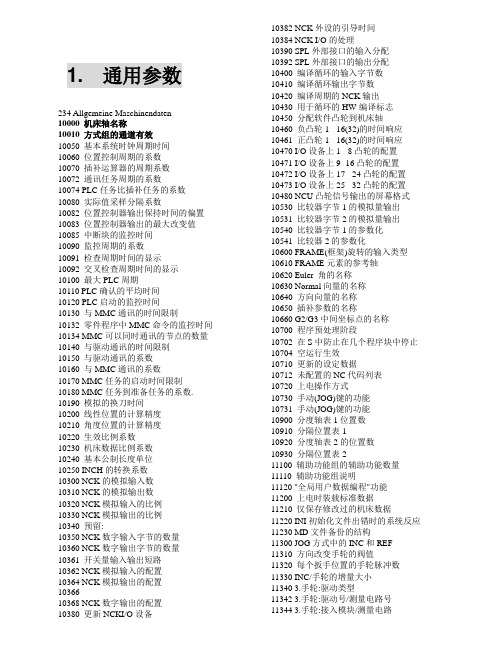

1. 通用参数234 Allgemeine Maschinendaten10000 机床轴名称10010 方式组的通道有效10050 基本系统时钟周期时间10060 位置控制周期的系数10070 插补运算器的周期系数10072 通讯任务周期的系数10074 PLC任务比插补任务的系数10080 实际值采样分隔系数10082 位置控制器输出保持时间的偏置10083 位置控制器输出的最大改变值10085 中断块的监控时间10090 监控周期的系数10091 检查周期时间的显示10092 交叉检查周期时间的显示10100 最大PLC周期10110 PLC确认的平均时间10120 PLC启动的监控时间10130 与MMC通讯的时间限制10132 零件程序中MMC命令的监控时间10134 MMC可以同时通讯的节点的数量10140 与驱动通讯的时间限制10150 与驱动通讯的系数10160 与MMC通讯的系数10170 MMC任务的启动时间限制10180 MMC任务到准备任务的系数. 10190 模拟的换刀时间10200 线性位置的计算精度10210 角度位置的计算精度10220 生效比例系数10230 机床数据比例系数10240 基本公制长度单位10250 INCH的转换系数10300 NCK的模拟输入数10310 NCK的模拟输出数10320 NCK模拟输入的比例10330 NCK模拟输出的比例10340 预留:10350 NCK数字输入字节的数量10360 NCK数字输出字节的数量10361 开关量输入输出短路10362 NCK模拟输入的配置10364 NCK模拟输出的配置1036610368 NCK数字输出的配置10380 更新NCKI/O设备10382 NCK外设的引导时间10384 NCK I/O的处理10390 SPL外部接口的输入分配10392 SPL外部接口的输出分配10400 编译循环的输入字节数10410 编译循环输出字节数10420 编译周期的NCK输出10430 用于循环的HW-编译标志10450 分配软件凸轮到机床轴10460 负凸轮1 - 16(32)的时间响应10461 正凸轮1 - 16(32)的时间响应10470 I/O设备上1 - 8凸轮的配置10471 I/O设备上9 -16凸轮的配置10472 I/O设备上17 - 24凸轮的配置10473 I/O设备上25 - 32凸轮的配置10480 NCU凸轮信号输出的屏幕格式10530 比较器字节1的模拟量输出10531 比较器字节2的模拟量输出10540 比较器字节1的参数化10541 比较器2的参数化10600 FRAME(框架)旋转的输入类型10610 FRAME元素的参考轴10620 Euler 角的名称10630 Normal向量的名称10640 方向向量的名称10650 插补参数的名称10660 G2/G3中间坐标点的名称10700 程序预处理阶段10702 在S中防止在几个程序块中停止10704 空运行生效10710 更新的设定数据10712 未配置的NC代码列表10720 上电操作方式10730 手动(JOG)键的功能10731 手动(JOG)键的功能10900 分度轴表1位置数10910 分隔位置表110920 分度轴表2的位置数10930 分隔位置表211100 辅助功能组的辅助功能数量11110 辅助功能组说明11120 "全局用户数据编程"功能11200 上电时装载标准数据11210 仅保存修改过的机床数据11220 INI初始化文件出错时的系统反应11230 MD文件备份的结构11300 JOG方式中的INC和REF 11310 方向改变手轮的阀值11320 每个扳手位置的手轮脉冲数11330 INC/手轮的增量大小11340 3.手轮:驱动类型11342 3.手轮:驱动号/测量电路号11344 3.手轮:接入模块/测量电路11346 手轮:11380 SI测试机床数据11382 地址单元的INTEGER整数显示11384 地址单元的REAL显示11386 地址单元的整数INTEGER输入11388 地址单元的REAL输入11390 地址单元的内容重写11400 生效内部跟踪功能11410 报警输出的屏蔽11411 报警生效.11412 报警响应CHAN_NOREADY有效11413 报警参数作为文本11420 记录文件大小(KB)11430 数字化时的通道定义11432 3轴或3+2轴数字化的选择11450 参数化搜索11460 异步往复的模式表单11500 受保护的同步动作11600 固定的BAG响应.11602 ASUP运行时不考虑停止的原因11604 从哪个Asupprio固定ASUP_START_MA 11610 生效用户定义ASUP程序11612 用户定义AS的保护级12000 灰度-编码轴进给率开关12010 轴进给倍率系数12020 速度滤波器1带宽- 设定点12030 路径进给倍率的系数12040 灰度码快速运行倍率开关12050 快速进给的倍率系数12060 灰度码主轴倍率开关12070 主轴倍率的系数12080 回参考点速度的倍率12082 进给倍率12100 二进制编码的倍率限定12200 在倍率0时运行12202 直线轴的固定进给率12204 旋转轴的固定进给率12205 主轴固定转速13000 驱动在运行13010 逻辑驱动号13020 驱动模块的功率部分代码13030 模块识别13040 驱动类型13100 诊断驱动母线13200 探头极性改变14000 SSI绝对值编码器的波特率14010 FIPO启动延迟14020 SSI的延迟时间14500 输入字节的个数(从PLC)14502 输出字节的个数(到PLC)14504 用户数据的号(I14506 用户数据的号(HEX)14508 用户数据的号(FLOAT) 14510 用户数据(INT)14512 用户数据(HEX)14514 用户数据(FLOAT)14516 用户数据(HEX)18000 更新PLC接口18040 PCMCIA卡的版本和可能日期18050 自由动态内存的显示18060 自由动态内存的显示18070 双口RAM的自由内存显示18080 TC(SRAM)保留内存18082 NCK(SRAM)中的刀具18084 NCK(SRAM)中的刀库18086 NCK(SRAM)中的刀库位置18088 被de的刀架最大数量18090 CC刀库数据的数量(SRAM) 18092 CC刀库位置数据的数量(SRAM) 18094 CC刀具数据的数量(SRAM) 18096 CC每个刀刃的数据数(SRAM) 18098 CC监控数据的数量(SRAM) 18100 刀偏区(SRAM)的刀偏值18102 D号编程的类型(SRAM)18110 TOA模块(SRAM)的个数18118 GUD文件的数量(SRAM)18120 全局GUD定义的数量(SRAM) 18130 通道GUD定义的数量(SRAM) 18140 轴GUD定义的数量(SRAM) 18150 GUD数值(SRAM)内存容量18160 宏指令的数量(SRAM)18170 附加功能的数量(DRAM)18180 附加参数的数量(DRAM)18190 全局保护范围的数量(SRAM) 18210 DRAM中的用户内存18220 双口RAM中的用户内存18230 SRAM中的用户内存18240 LUD无序表的大小(DRAM) 18242 LUD/GUD数值内存限制18250 通道数据(DRAM)的无序表尺寸18260 全局数据(DRAM)的无序表尺寸18270 子目录的数量18280 每个目录的文件数(SRAM) 18290 文件(SRAM)的无序表尺寸18300 子目录(SRAM)的无序表尺寸18310 被动文件系统(SRAM)的目录18320 被动文件系统的文件(SRAM) 18330 NC程序块(SRAM)的最大长度18342 低头补偿(SRAM)的中间点18350 最小零件程序内存(SRAM) 18360 FIFO-缓存大小18362 从外部执行的程序级数18400 曲线表的号(SRAM)18402 曲线段的号(SRAM)18404 曲线表多项值的数量(SRAM) 18500 外部通讯任务(DRAM)的堆栈大小18502 通讯任务(DRAM)的堆栈大小18510 伺服任务(DRAM)的堆栈大小18520 驱动任务(DRAM)的堆栈大小18530 MMC任务(DRAM)堆栈的大小18540 PLC任务(DRAM)堆栈大小18600 FRAME的精确变换18900 FPU计算错误的系统反应18910 FPU控制字的基本初始化18920 FPU计算错误的例外形式19000 操作数据19100 选项数据19110 选项数据19120 选项数据19130 选项数据19200选项数据19220 选项数据19250 选项数据19270 选项数据19280 选项数据19290 选项数据19300 选项数据19310 选项数据19320选项数据19330 选项数据19334 选项数据19340 选项数据19400 选项数据19410 选项数据19500 选项数据19600 选项数据2. 通道参数251 Kanal-Maschinendaten20000 通道名称20050 几何轴-通道轴的分配20060 通道中的几何轴名称20070 通道中机床轴号20080 通道中的通道轴名称20090 主导主轴的号20092 主轴旋转的使能/使能取消20100 带面对轴功能的几何轴20110 RESET复位时的基本功能设置20112 NC启动的基本功能设置20114 方式改变中断了MDA20116 不管怎样执行完中断程序20117 不管怎样执行完中断程序20118 使能自动几何轴改变20120 RESET复位时刀具生效20121 复位的预选刀具20122 TC和RESET复位时刀具生效20124 刀具夹持装置号20126 RESET复位时刀架生效20128 换刀在搜索中20130 RESET复位时刀沿生效20140 用RESET使变换生效.20150 G代码组的初始设定20152 G代码组复位20160 C 样条程序块的数量20170 COMPRESS压缩的最大程序块长度20172 COMPRESSION压缩方式计算的最大路径进给率20200 带倒角/圆弧过渡半径的空程序块20202 带SA不运动的程序块数量20204 在趋近/回退时的方向反转20210 带TRC的补偿程序块的最大角度20220 DISC的最大值20230 带TRC的插值计算的最大角度20240 TRC轮廓计算程序块20250 带TR不运动的程序块数量20252 被禁止的刀具C的最大程序块数量20254 在线刀具补偿使能20256 多项式插值是可能的20260 对样条插补的速度控制20262 执行SPLINE(样条)时路径速度错误20270 没有程序的初始位置边沿20310 刀具管理功能生效20320 主轴中刀具的时间监控20350 生效刀具监控20360 刀具参数的定义20400 预处理随后程序块的速度20430 预处理倍率速度字符的数量20440 程序预处理状态速度特征的倍率20450 程序块循环时间的释放系数20470 轮廓编程精度20500 固定速度的最小时间20600 与路径有关的最大冲击20610 覆盖的反加速度20620 几何轴手轮增量的限定20622 路径速度覆盖20624 PLC停止手轮进给20650 加工螺纹时轴的加速特性20660 快升角度的检测方式(螺纹)20700 没有参考点NC启动被禁止20750 带G96的G0逻辑20800 子程序结束/停止信号到PLC 21000 圆末端点的监控系数21010 圆末端点的监控系数21020 工作区限制的刀具半径21050 轮廓-通道-监控公差21060 轮廓通道监控响应21070 轮廓错误的模拟量输出21080 三维路径/刀具定位的最小角度21082 常规表面/刀具定位的最小角度21084 常规表面/路径(三维表面)的最小角度21090 空间定位程序的最大导引角21092 空间方向定位的最大倾斜角21100 方位编程的角度定义21110 带自动参照系定义的系统21200 快速回退的移动距离21202 带镜像的快速返回21210 NCK中断输入字节21220 NCK输入/输出"多个进给率/程序块" 21230 "几个进给/程序块"内存响应21300 同步主轴定义,机床轴号21310 同步耦合类型主轴21320 同步主轴的程序块过渡21330 同步主轴退出特性21340 同步主轴参数写保护21400 数字化软件包的版本21420 测头的轴分配21422 Z方向的初始应力21424 测头的分辨率21430 最小偏向21432 典型偏斜值21434 急停的偏向121436 急停的偏向221440 数字化测量时的到位误差范围21450 数字化测量时的快速运行21460 数字化时的最大加速度21462 定位时的最大加速度21464 采样时的最大加速度21470 手动方式P系数21472 P系数浏览21474 扫描的时间常数21476 从刀夹到探头的矢量21500 磨削轴的垂直偏置21501 磨削轴的水平偏置21502 调节轴的垂直偏置21504 工作刃的垂直偏置21506 工作刀头的水平偏置21508 Q1的垂直分量21510 Q1的水平分量21512 Q2的垂直分量21514 Q2的水平分量21516 工作刃导角21518 工作刃的高端接触限制21520 工作刃接触低限21522 磨削主轴的定义21524 控制主轴的定义21526 G0的特殊逻辑22000 辅助功能组22010 辅助功能的类型22020 辅助功能扩展22030 辅助功能值22200 M功能的输出时间22210 S功能的输出时间22220 T功能的输出时间22230 H功能的输出时间22240 F功能的输出时间22250 D功能的输出时间22260 E功能的输出时间22300 程序块查询后的辅助功能输出22400 通过RESET复位使S功能生效22410 RESET(复位)使F功能生效22500 PLC G功能22510 到PLC的G代码22530 刀架改变时的M代码22532 几何轴改变时的M代码22534 变换改变时的M代码22550 新刀具补偿的M功能22560 换刀的M功能22700 TRACE_STARTTRACE_EVENT 事件开始22702 开始记录的进一步的条件22704 TRACE_STARTTRACE_EVENT 事件停止22706 命令顺序步停止记录22708 选择跟踪文件的内容22710 指定的跟踪数据22712 指定的跟踪数据的索引中22714 设定跟踪文件24100 通道中的变换124110 变换1的轴分配24120 几何/通道轴分配,变换124200 通道中的变换224210 变换2的轴分配24220 几何/通道轴分配,变换224300 通道中的变换3 24310 变换3的轴分配24320 几何/通道轴分配,变换3 24400 通道中的变换424410 变换4的轴分配24420 几何/通道轴分配,变换4 24430 通道中的变换524432 变换5的轴分配24434 几何/通道轴分配,变换5 24440 通道中的变换624442 变换6的轴分配24444 几何/通道轴分配,变换6 24450 通道中的变换724452 变换7的轴分配24454 几何/通道轴分配,变换7 24460 通道中的变换824462 变换8的轴分配24464 几何/通道轴分配,变换8 24500 五轴变换1的偏置向量24510 旋转轴1/2的位置偏置24520 旋转轴1/2的符号24530 五轴变换1的极点范围24540 POL-插补的结束角范围24550 底部刀具向量24560 运动偏置向量24562 摇摆直线轴的变换1 24564 下垂头的角度24600 五轴变换2的偏置向量24610 旋转轴1/2的位置偏置24620 旋转轴1/2的符号24630 五轴变换2的极点范围24640 POL-插补的结束角范围24650 底部刀具向量24660 运动偏置向量24662 摇摆直线轴的变换2 24664 下垂头的角度24700 倾斜轴1的角度24710 底部刀具向量24720 速度留量24721 反加速度24750 倾斜轴2的角度24760 底部刀具向量24770 速度留量24771 反加速度24800 旋转轴偏置TRACYL 1 24810 旋转轴符号24820 底部刀具向量24850 旋转轴偏置TRACYL 2 24860 旋转轴符号24870 底部刀具向量24900 旋转轴偏置TRANSMIT 1 24910 旋转轴符号24911 在/之前的运动限制24920 底部刀具向量24950 旋转轴偏置TRANSMIT 224960 旋转轴符号24961 在/之前的运动限制24970 底部刀具向量26000 冲击动作控制的硬件分配输入字节26002 编译启动方式26004 快速输入位的屏蔽26006 快速输出位的屏蔽26008 M功能的定义26010 冲击和多孔冲轴的定义26012 生效冲床,步冲轮廓功能26014 生效自动路径分段26016 单独轴的特性26018 G603冲孔/步步冲的死区时间26020 报警冲击信号太多27800 通道中的工艺方式27900 f28000 REORG(DRAM)内存空间28010 带REORG(重组)LUD的模块(DRAM) 28020 LUD的数量(DRAM)28030 局部用户变量的个数28040 LUD(DRAM)内存大小28050 R参数的数量(SRAM)28060 IPO缓冲区的程序块(DRAM)28070 用于准备程序块的程序块(DRAM) 28080 可设坐标框架的数量(SRAM)28085 分配刀偏单位通道(SRAM)28090 CC(DRAM)的程序块元素28100 CC(DRAM)的程序块内存的大小28150 写PLC-变量的元素的数量28180 跟踪数据缓冲区的长度28200 特定通道保护范围(SRAM)28210 同步有效的保护范围28250 表达式元素的数量28252 FCTDEF元素的数量28254 同步$AC_PARAM参数的数量28256 同步$AC_MARKER标记的数量28258 同步运动的定时器数量28260 FIFO-变量的数量$AC_FIFO1 - $AC_ 28262 FIFO可变时R参数的号28264 FIFO-变量n的长度$AC_FIFO1到$A 28266 FIFO处理的方式28500 准备任务(DRAM)的堆栈大小28510 插补任务(DRAM)的堆栈大小28550 内部块的可用内存29000选项数据3.轴参数282 Achsmaschinendaten30100 设定点:驱动类型30110 设定点:驱动号/模块号30120 设定点:输出到子模块/模块30130 设定值输出的类型(=1)(=0为虚拟轴) 30132 此轴为虚拟轴30200 编码器的数量30210 实际值:驱动类型30220 实际值:驱动号/测量电路号30230 实际值:模块/测量电路的输入号30240 实际值:编码器类型30242 编码器是独立的30250 内部编码器位置30300 旋转轴/主轴30310 旋转轴/主轴模数变化30320 旋转轴360度模态显示30330 模块范围的值30350 模拟轴的轴信号30400 此轴可用C循环编程30450 复位缺省值:中性轴30500 此值为分度轴30501 分度轴等距位置命名30502 分度轴等距位置命名30503 等距分度轴30505 此轴为带分度齿的分度轴(H30550 轴改变的通道初始设定30552 恢复轴时自动GET30600 G75轴位置31000 线性尺[1]=131010 线性尺分隔时段(LB 0.04;LS 0.02) 31020 每转的编码器标志31030 丝杠螺距31040 编码器直接安装在机床上[1]=1 31050 负载变速箱的分母31060 负载齿轮箱的计数器31070 解算器齿轮箱的分母31080 解算器齿轮箱的计数器31090 INC/手轮增量权值31100 监控转动的步数31110 监控转动的步数容差31120 BERO检测信号沿31122 BERO延时时间31123 BERO延时时间31130 VCO特征修正62.5kHz31140 VCO特征修正125KHz31150 VCO特征修正185.5kHz 31160 VCO特征修正250kHz31200 G70/G71生效时的转换系数313003131031320313303134031350 步进电机的最大频率31350 每转的步数31400 每转的步数31500 所需值监控的轴号31510 所需数值监控的偏差值31520 所需值监控的增益32000 最大轴速度32010 JOG快速进给32020 JOG轴的进给率32040 快速倍率JOG方式下每转进给32050 JOG方式每转进给32060 定位轴速度的初始设定32070 手轮倍率定义的轴速度32074 参照系或修正值不允许32080 可选增量的限定32082 速度覆盖的限定32084 手轮上VDI信号的效果32090 JOG与手轮速度的比值32100 运动方向(不是反馈极性)32110 实际值的符号(反馈极性)32200 伺服增益系数32250 额定输出电压32260 额定电机速度32300 轴加速度32310 速度阶跃的过载32400 轴冲击限制32410 轴冲击滤波器的时间常数32420 轴冲击限制的使能32430 轴冲击32432 程序块过渡时几何轴的最大轴冲击32450 反向间隙32460 电子重力的附加力矩32490 摩擦补偿的类型32500 摩擦补偿在生效32510 摩擦补偿的适配在起作用32520 最大摩擦补偿值32530 最小摩擦补偿值32540 摩擦补偿时间常数32550 适应加速度值132560 适应加速度值232570 适应加速度值332580 摩擦补偿的系数(短程运动) 32610 速度前馈控制的系数32620 前馈控制的类型32630 PRO前馈控制的生效32640 动态刚性控制32650 扭矩前馈控制的惯性32652 力矩前馈控制的轴质量32700 编码器/丝杠螺距误差的补偿32710 低头补偿的使能32720 最大低头补偿值32730 带CEC的速度修改32750 温度补偿的类型32760 速度变化温度补偿32800 电流控制回路的等效时间常数32810 速度控制回路的等效时间常数32900 动态响应适配32910 动态适配的时间常数32920 自适应控制的光滑滤波器32950 位置控制回路的阻尼33000 细插补器类型33050 润滑脉冲的移动距离(PLC信号)压缩时的最大差值此轴带参考点凸块(长距离=0)负方向接近参考点34020 凸轮接近速度34030 参考凸轮的最大位移34040 参考点脉冲的查找速度(=2*34300)34092 电子凸轮的偏置34100 参考点位置(非长距离)=3)绝对值旋转编码器的模数区参考点标志距离(LB 80;LS 20)两个参考点中间的间隔(LB 0.04;LS 0.02)轴/编码器运动的方向相反检测到参考点标志时停止34400 SSI绝对值编码器同步数据34410 SSI绝对值编码器信息长度34420 编码器每转的步数35000 分配主轴到机床轴35010 变速级可以改变35020 主轴初始设定35030 生效基本主轴设定35032 单主轴复位方式的特点35040 自由主轴RESET(复位)35100 最大主轴速度35110 变速级切换的最大速度35120 齿轮档改变的最小速度35130 变速级的最大速度35140 齿轮档的最小速度35150 主轴速度容差35160 PLC给出的主轴速度限制35200 开环方式加速度35210 由位置控制方式的加速度35220 递减加速度的速度35230 减小的加速度35240 加速度递减的开关35242 加速度削减类型35300 位置控制生效速度35350 定位的旋转方向35400 往复运动速度35410 往复运动时的加速度35430 往复运动的起始方向35440 M3方向的往复时间35450 M4方向的往复时间35500 主轴在设定范围的进给使能35510 主轴静止时的进给使能35590 参数组可被修改36000 粗略准停36010 精确停36020 细精确停的延时36030 静态误差36040 静态监控的延迟时间36050 夹紧误差36060 轴静止的阀值速度36100 第一负向软限位开关36110 第一正向软限位开关36120 第二负向软限位开关36130 第二正向软限位开关36200 速度监控的阀值36210 最大速度设定值36220 速度设定点监控的死区时间36300 编码器极限频率36302 编码器极限频率重新同步36310 零脉冲监控36400 轮廓监控公差范围36500 位置实际值转换公差36510 编码器位置公差36520 所需速度监控的阀值36600 制动特性硬限位开关36610 出错时渐变制动的时间36620 伺服使能的延时时间36690 用于测量的内部数据36700 自动漂移补偿36710 自动漂移补偿的限定值36720 漂移基本值36730 附加实际驱动值的采集36750 数值赋值到轴倍率上的效果36901 安全功能的使能36902 旋转轴36905 凸轮模数值36910 实际值分配:驱动类型36911 驱动号/测量电路号的实际值分配36912 实际值分配:驱动的输入号36915 编码器类型36916 线性尺36917 线性尺分隔时段36918 每转的编码器标志36920 丝杠螺距36921 变速箱编码器比负载的分母36922 齿轮箱编码器比负载的分子36925 实际值的方向反转36930 静态误差36931 安全速度的限定值36932 安全速度倍率36933 SI生效时的所需速度限制36934 安全位置的高端限制36935 安全位置低限36936 安全凸轮的正凸轮位置36937 安全凸轮的负方向位置36940 安全凸轮公差36942 实际值比较公差(交叉方式) 36944 实际值比较公差(参考方式) 36946 安全速度阀值n_x36948 安全停止的速度容差36950 安全输入切换时间公差36951 速度改变的延迟时间36952 C类停机到安全静止的过渡时间36953 D类停止到安全静止的过渡时间36954 E类停止到安全静止的过渡时间36956 脉冲禁止的延迟时间36957 检查脉冲抑制的时间36960 爬行速度的脉冲抑制36961 安全速度的停止反应36962 安全位置的停止反应36963 安全速度的停止反应36970 SS/SV禁止的输入分配36971 SS禁止的输入分配36972 SV选择的输入分配36973 SP选择的输入分配36974 速比选择的输入分配36975 测试停止申请的输入分配36976 状态脉冲抑制的输入分配36977 外部停止申请的输入分配36978 SV-倍率的输入分配36980 SS/SV有效的输出分配36981 SS有效的输出分配36982 有效SV选择的输出分配36985 n<n_x的输出分配36986 脉冲释放的输出分配36987 轴安全回参考点的输出定义36988 SC1+到SC4+的输出分配36989 SC1-到SC4的输出分配36990 实际停的输出分配36995 静止位置36997 用户确认36998 实际校验和36999 所需的(预期的)校验和37000 运行到定点停的模式37010 缺省定点停夹持力矩37020 缺省定点停监控范围37030 定点停检测的阀值37040 通过传感器进行的定点停检测37050 定点停报警的使能37060 PLC确认的屏蔽37070 模拟驱动的力矩限制37100 同步轴的定义37110 同步误差报警极限37120 同步轴的运行限制37130 回参考点时的同步运行限制37140 使同步轴分组无效37200 "粗同步"的阀值37210 "精确同步"的阀值37220 "粗的"速度容差37230 "细的"速度容差37300 数字化测量时的工作范围限制""-"" 37310 数字化测量时的工作范围限制""+"" 37320 数字化时的最大轴速度37400 拐角识别的相切角37402 随后相切的缺省角38000 编码器/主轴补偿点38010 九十度弧误差补偿值4.驱动参数285 VSA机床数据1000 电流控制器周期1001 速度控制器周期1002 监控周期1003 STS配置1004 配置结构1005 电机测量系统的编码器标志数1007 直接测量系统的编码器标志数1008 编码器相位差补偿1011 间接测量的实际值采集的配置1012 功能开关1013 星形/三角形切换的使能1014 V/f方式有效1015 生效PE MSD1016 变换角度偏置1017 启动帮助1019 电流转子位置标志1020 最大转矩转子位置识别1021 电机多圈绝对值编码器1022 电机绝对编码器信道的测量步数1023 电机测量电路绝对通道诊断1025 电机测量系统的系列号1030 直接测量实际值采集的配置1031 直接测量多转绝对值编码器1032 直接测量绝对编码器信道的测量步数1033 直接测量系统绝对通道诊断1100 频率脉宽调制1101 电流控制回路的计算死区时间1102 电机代码1103 额定电机电流1104 最大电机电流1105 最大电机电流的削减1106 功率部分代码1107 晶体管的限定电流1108 功率单元的限定电流1109 功率单元S6工作方式下的限定电流1111 功率部分的额定电流1112 电机极对数1113 力矩常数1114 电压常数1115 电枢电阻1116 电枢感应系数1117 电机转动惯量1118 电机零速度电流1119 串联电抗器感应值1120 电流控制器的P增益1121 电流控制器复位时间1124 对称参考模式电流控制1125 V/f 模式的启动时间11126 V/f 模式的启动时间21127 f=0 V/f-传动功率1129 余弦Phi功率系数1130 额定电机功率1132 额定电机电压1134 额定电机频率1135 电机零速度电压1136 电机零速度电流1137 定子冷态电阻1138 转子冷态电阻1139 定子漏电抗1140 转子漏电抗1141 磁抗1142 速度弱磁阀值1143 Lh特征的高端速度1144 Lh特征的增益系数1145 故障力矩削减系数1146 电机最大速度1147 速度限制1150 磁通控制器的P增益1151 磁通控制器复位时间1160 磁通采集速度阀值1161 直流母线的固定电压1180 电流下限调整1181 电流上限调整1182 电枢感应减小系数1190 检测力矩限定值1191 伺服限定力矩的调整1200 电流设定点的滤波器数量1201 电流设定点滤波器类型1202 电流设定点滤波器1自然频率1203 电流设定点滤波器1的阻尼1204 电流设定点滤波器2自然频率1205 电流设定点滤波器2的阻尼1206 电流设定点滤波器3自然频率1207 电流设定点滤波器3的阻尼1208 电流设定点滤波器4自然频率1209 速度设定点滤波器4的阻尼1210 电流设定点滤波器1截止频率1211 电流滤波器1带宽- 设定点1212 电流设定点滤波器1的脉宽计数器1213 电流设定点滤波器2截止频率1214 电流滤波器2带宽- 设定点1215 电流设定点滤波器2的脉宽计数器1216 电流设定点滤波器3截止频率1217 电流滤波器3带宽- 设定点1218 电流设定点滤波器3的脉宽计数器1219 电流设定点滤波器4截止频率1220 电流滤波器4带宽- 设定点1221 电流设定点滤波器4的脉宽计数器1230 第一力矩限定值1231 第二力矩限定值1232 MD1230到MD1231的操作速度1233 再生限定1234 磁滞MD 12321235 第一功率限定值1236 第二功率限定值1237 再生的最大输出1238 电流限制值1239 调整操作的扭矩限制1245 取决于速度Mset光顺的阀值1246 M集平滑磁滞速度1250 电流实际值光滑的频率限制1251 光滑使用的时间常数1252 力矩设定点光滑频率限制1254 电流检测的时间常数1300 SI检测周期1301 安全功能的使能1302 安全功能的特定轴控制位1305 旋转轴SN的实际值范围1316 用于安全功能的电机编码器配置1317 线性尺的刻度1318 每转的编码器标志1320 丝杠螺距1321 变速箱编码器比负载的分母1322 变速箱编码器/负载的计数器1330 零速容差(SBH)1331 SG的限定值1332 SG的校正系数1334 SE的高端限定值1335 SE低限数值1336 SN正凸轮位置1337 SN的凸轮负方向1340 安全凸轮公差1342 交叉补偿的实际值公差1344 安全轴位置的实际值容差1346 速度限制nx1348 SBR实际速度公差1349 允差2编码器漂移/空走1350 安全输入切换时间公差1351 SG切换的延迟时间1352 STOP C类停止到SBH的过渡时间1353 STOP D类停止到SBH的过渡时间1354 STOP E类停止到SBH的过渡时间1356 脉冲禁止的延迟时间1357 检查脉冲抑制的时间1360 爬行速度的脉冲抑制1361 SG的停止响应1362 SE的停止响应1363 SG指定停机响应1390 固日期1391 诊断:NC诊断结果清单1 1392 诊断:611D诊断结果清单11393 诊断:NC诊断结果清单21394 诊断:611D诊断结果清单21395 STOP F(停止功能)诊断1396 用户确认1397 611D内部使能1398 SI-MD校验和的显示1399 SI-MD的校验和1400 额定电机速度1401 最大电机运行速度1403 爬行速度的脉冲抑制1404 脉冲抑制计时器1405 监控电机速度1406 速度控制器的类型1407 速度控制器的P增益1408 高端适配速度的P增益1409 速度控制器复位时间1410 无适配速度复位时间1411 低适配速度1412 高端适配速度1413 选择速度控制器适配系数1414 参考模型速度自然频率1415 参考模型速度阻尼1416 对称参考模式速度1417 'nact < nx'信息的nx值1418 'nact <nmin'信息的nmin值1420 调整操作时的最大电机速度1421 积分器时间常数1424 对称速度前馈控制通道1425 对称计算死区时间I控制器1426 'nset=nact'信息公差范围1427 'nset=nact'信息的延迟时间1428 Mdx的力矩阀值1429 'Md<Mdx'信息的延迟时间1451 AM速度控制器的P增益1453 AM速度控制器复位时间1458 AM控制区电流设定点1459 AM扭矩光滑时间常数1465 MSD/AM开关速度1466 AM开环/闭环控制的切换速度1500 速度设定点的滤波器数量1501 速度设定点滤波器类型1502 速度设定点滤波器1的时间常数1503 速度设定点滤波器2的时间常数1506 自然频率速度设定点滤波器1 1507 速度设定点滤波器1的阻尼1508 自然频率速度设定点滤波器2 1509 速度设定点滤波器2的阻尼1514 速度设定点滤波器1截止频率1515 速度滤波器1频宽- 设定点1516 速度设定点滤波器1的脉宽计数器1517 速度设定点滤波器2截止频率1518 速度滤波器2带宽- 设定点。

第七章西门子840D与810D数控系统安装与调试

SINUMERIK 840D 系统仅集成了 PLC 中央处理单元模块, 即 CPU 模块,数字 I/O 模块必须外挂。

840D 系统多采用 CPU315。 SINUMERIK 840D 系统集成的 PLC 与一般 PLC 原理基本相

PLC与进给轴/主轴驱动数据接口是DB31~DB61,DB31对应 轴1,DB32对应轴2,依次类推。常用的进给轴/主轴驱动内部 数据接口信号如表7-6所示。

表7-6常用的进给轴/主轴驱动内部数据接口信号(DB31~DB61)

7.5 840D PLC与NCK的接口信号

PLC与机床控制面板MMC之间的数据接口为数据块DB19和 DB2,DB19与MMC的操作有关,DB2与PLC状态信息有关, PLC程序把操作信号直接从MMC送到接口数据块,由基本程序 译码操作信号,以便响应操作者在MMC上执行的操作。

必须安装。 3.NCVar Selector—NC变量选择器,如果用到PLC读写NC变

量的功能(FB2/FB3),需要安装;否则,可不安装。 4.PLC Symbols Generator—PLC符号生成器,可不装。 选择完成后,按照提示即可将Toolbox安装完成。

7.3 PLC 与编程设备的通信

在STEP 7安装好后,为了调试PLC,我们通常要新建一个项目 (Project),其结构如图7-3所示。

调试PLC 的主要工作内容是 关于S7-Program★下的 Blocks 中的,我们需要在原 有程序中加进新的控制内容 或增加新的程序块(FB 或 FC 等)。

图7-3 STEP 7项目结构

机床辅助设备的控制是由PLC来完成的,它是在数控机床运行 过程中,根据CNC内部标志以及机床的各控制开关、检测元件、 运行部件的状态,按照程序设定的控制逻辑对诸如刀库运动、 换刀机构、冷却液等的运行进行控制。

840D系统参数详解

目录通用机床数据/系统设定值------------------------------------------------------------------------------------------ 1通用机床数据/修调开关设定--------------------------------------------------------------------------------------- 6通用机床数据/中央驱动器数据------------------------------------------------------------------------------------ 7通用机床数据/系统专用存储器设定------------------------------------------------------------------------------ 7通道专用机床数据/基本通道机床数据------------------------------------------------------------------------- 11通道专用机床数据/数字化功能的机床数据------------------------------------------------------------------- 15通道专用机床数据/通道辅助功能设置------------------------------------------------------------------------- 16通道专用机床数据/通道中转换定义---------------------------------------------------------------------------- 17通道专用机床数据/单冲和步冲---------------------------------------------------------------------------------- 19通道专用机床数据/通道专用存储器设置---------------------------------------------------------------------- 20轴参数/配置 ---------------------------------------------------------------------------------------------------------- 21轴参数/编码器的匹配---------------------------------------------------------------------------------------------- 23轴参数/闭环控制 ---------------------------------------------------------------------------------------------------- 23轴参数/回参考点 ---------------------------------------------------------------------------------------------------- 25轴参数/主轴 ---------------------------------------------------------------------------------------------------------- 26轴参数/监控功能 ---------------------------------------------------------------------------------------------------- 27轴参数/安全集成 ---------------------------------------------------------------------------------------------------- 28轴参数/移动到固定停止------------------------------------------------------------------------------------------- 29轴参数/轴专用存储设置------------------------------------------------------------------------------------------- 31设定数据/通用设定数据------------------------------------------------------------------------------------------- 31设定数据/通道专用设定数据------------------------------------------------------------------------------------- 31设定数据/轴专用设定数据---------------------------------------------------------------------------------------- 33驱动参数 --------------------------------------------------------------------------------------------------------- 34通用机床数据/系统设定值(返回)通用机床数据/修调开关设定(返回)通用机床数据/中央驱动器数据(返回)通用机床数据/系统专用存储器设定(返回)通道专用机床数据/基本通道机床数据(返回)通道专用机床数据/数字化功能的机床数据(返回)通道专用机床数据/通道辅助功能设置(返回)通道专用机床数据/通道中转换定义(返回)通道专用机床数据/单冲和步冲(返回)通道专用机床数据/通道专用存储器设置(返回)轴参数/配置(返回)轴参数/编码器的匹配(返回)轴参数/闭环控制(返回)轴参数/回参考点(返回)轴参数/主轴(返回)轴参数/监控功能(返回)轴参数/安全集成(返回)轴参数/移动到固定停止(返回)轴参数/轴专用存储设置(返回)设定数据/通用设定数据(返回)设定数据/通道专用设定数据(返回)设定数据/轴专用设定数据驱动参数(返回) 4294967295以下列出第二个电机的驱动器机床数据,MSD。

840D液晶手轮HHU程序

液晶手轮HHU程序的解压缩作者:skystar1.打开toolbox 光盘,版本7.4,找到文件:8x0d\070403\BSP_PROG\hand_held_unit.zip,采用解压缩软件将文件hand_held_unit.zip解压缩,解压缩后得到以下几个文件:hhu2_db68.AWL 数据块DB68的源文件hhu2_fc119.AWL 功能块FC119的源文件针对铣床MCPhhu2_fc124.AWL 功能块FC124的源文件针对车床MCPhhu2_fc68.AWL 功能块FC68的源文件hhu2_ob1.AWL OB1的源文件hhu2_ob100.AWL OB100的源文件hhu2_gr.doc 德文版HHU使用说明书hhu2_uk.doc 英文版HHU使用说明书symbol.sdf 符号表2. 840D SW7.4版PLC程序基本块的复制新建一个project,将toolbox sw7.4的基本程序中的所有块以及符号表复制到新建的项目中,复制840D SW7.4版PLC程序基本块的方法:首先要安装toolbox中的基本程序块,安装完toolbox后,运行step7,在菜单File中选择OPEN,在弹出的对话框中选择Libraries,弹出的对话框如下图所示:用鼠标选择“gp8x0d74”,点击“OK”按钮,即可打开840D SW7.4版的PLC基本程序块。

程序块的复制:点击左侧窗口中的Bausteine,在右侧窗口中就会显示所有的程序块,用鼠标选中所有的块,然后点右键,在弹出的菜单中选择Copy(或则按组合键Ctr+C)然后打开新建的project,选择右侧的bolcks,在右侧窗口中点右键在弹出的菜单中选择“Past”,这样程序就会被复制到新建的Project中。

符号表的复制:选择左侧窗口中的“gp8x0d”,在右侧窗口中的“Symbole”上点右键,打开新建的projiect,选择左侧窗口中的“S7 Program(1)”,将鼠标移动至右侧窗口点击右键,在弹出的菜单中选则“past”,在接着弹出来的对话框中选择按钮“Yes”,符号表复制成功。

西门子840d 840d sl手册说明书

MANUAL OPERATION44-9 ATC4-9-1 Operation1.Names and functions of the menu items concernedThere are three menus provided for ATC operation: ATC first menu and ATC second menu.Select the required one from among the menu items described below.2.Displaying the menus requiredWhen performing ATC operation in a manual operation mode, press the machine menu keyon the NC operating panel to display the machine menu.<Machine menu>SET UPOPTIONBARRIER CANCELTURNING SPINDLEMILLING SPINDLEMAINTE-NANCE C AXIS INT-LOCKCANCELFRONT DOOR OPENFRONT DOOR CLOSE(1) Press the display selector key [3]. The following menu will be displayed.ATC SHIFTER MAGAZINE 80/120TOOL MAGAZINE B AXIS &TAIL HOMESETLOWER-TR MODE1. Select the [ATC SHIFTER MAGAZINE] item to display the following menu for manual ATCoperation.<ATC first menu>ATC ARM BASEPOSITIONATC ARM SWINGATC ARM TURNMILL ATC ORIENTATC ARM JOG CWATC ARM JOG CCW ATC ARM HOME SET MODE ATC ARM HOME SET AXIS ATC POS.ATC INT-LOCKCANCEL123456789102. Press the menu selector key [4] from the ATC first menu to display the following ATCsecond menu.<ATC second menu>SHIFTER EXIT SHIFTER RETRACT SHIFTER ATC SIDE SHIFTER MAG.SIDEGRIPPER UNCLAMP MAGAZINE HOME SETMODE MAGAZINEHOME SET111213141516171819204MANUAL OPERATIONA. ATC first menuNo.Function name Description1ATC ARM BASEPOSITIONThis function moves the ATC arm to its stand-by position.Conditions:Shifter at ATC position, retraction in Z-axis direction, X-/Y-axis at ATCposition, Z-axis at zero-point position, milling head and B-axisclamped, milling spindle at orientation position, milling spindleclamped, and tool clamped.2ATC ARM SWING This function swings the ATC arm in for a gripping of the tools in both the milling head and the shifter.Conditions:Same as for item 1 above.3ATC ARM TURN This function rotates and extends/retracts the ATC arm for a tool change. Conditions:ATC arm swinging-in completed and tool unclamped.4MILL ATC ORIENT This function turns the milling spindle to its ATC position. To perform ATC operations, clamp the milling spindle at this position.5ATC ARM JOG CW The function described in the menu item No. 6 is executed in series in reverse order.Conditions:Same as for items 1, 2, and 3 above.6ATC ARM JOG CCW The function described in the above menu items Nos. 1, 2, and 3 is executed in series in this order. This menu key is used during centering or other machine adjustments to move the ATC arm at the restricted jogging speed.Conditions:Same as for items 1, 2, and 3 above.7ATC ARM HOME SETMODEThis menu key functions for setting the reference position only and is usually notused. This menu function sets the ATC arm zero-point position setting mode.8ATC ARM HOME SET This menu key functions for setting the reference position only and is usually not used. This menu function initializes the ATC arm to its reference position.9AXIS ATC POS.This function moves the X-axis, Z-axis, and Y-axis to an ATC-enabling position. (Yt-axis at ATC position, X-axis at ATC position, and Z-axis at ATC position.)Conditions:No interference must occur during axis movement.10ATC INT-LOCKCANCELVarious interlocks are employed for each ATC operation for safety purpose. Thisfunction neglects interlocks.(Pressing the menu key lights up this menu itemdisplay.)*On completion of operation, the menu items will be highlighted.B. ATC second menuNo.Function name Description11SHIFTER EXIT This function extracts the tool shifter to grasp the tool in the gripper.Conditions:Stopped at magazine indexed position, shifter on magazine or ATC side12SHIFTER RETRACT This function retracts the tool shifter to return the tool to the gripper. Conditions:Shifter on magazine or ATC side.13SHIFTER ATC SIDE This function moves the tool shifter to the ATC side.Conditions:Shifter extracted, ATC arm stopped at reference position.14SHIFTER MAG. SIDE This function moves the tool shifter to the magazine side. Conditions:Shifter extracted, no tool present in indexed gripper.16GRIPPER UNCLAMP This function unclamps the magazine and makes it rotatable.17MAGAZINE HOMESET MODEThis menu key functions for setting the reference position only and is usually notused. This menu function sets the magazine zero-point position setting mode.18MAGAZINE HOMESETThis menu key functions for setting the reference position only and is usually notused. This menu function initializes the magazine to its reference position.MANUAL OPERATION43. Setting tool numberAfter a manual tool change operation, follow the procedure below as required to set the number of the tool currently mounted on the upper turret in the MDI mode .(1) Press the MDI key[21] to change the mode to MDI.TOOL SELECTTOOL CHANGEM CODET MSR AUTOT MSR SEMIAUTO MSR UNIT IN MSR UNIT OUT(2) When the following is displayed, press the menu selector key [4] to display the followingmenu.SP.TOOL No.SET NXT TOOL No.SET(3) Press the [SP. TOOL No. SET] menu key. The message TOOL NUMBER? will bedisplayed. Input the number of the tool currently mounted on the upper turret.5PREPARATION FOR MACHINING5-5 UsefulInformationThis section gives useful information about the operations that should be understood for theoptimum use of the machine and an enhanced productive efficiency, together with a descriptionof the relevant NC functions.5-5-1 ATC STOP functionThis menu function refers to a stop of the automatic operation just before an ATC cycle, or amilling head indexing for changing the application direction of the tool. Upon completion of thepreparatory axis movement of the milling head to the tool change position, the operation willcome to a stop to suspend the ATC cycle or milling head indexing.If the [ATC STOP] menu function is already selected, the machine will stop before ATC cycle ormilling head indexing.1. Machine actions to be held upThe ATC STOP function allows the following action to be held up in the flow of operation:ATC cycleThe ATC cycle here refers to changing the current tool on the upper turret for a tool to be used inthe next machining process. In addition to the main action of tool change by the ATC arm, anATC cycle includes the indexing of the upper turret, if required, from position V to position H andvice versa.2. Operating procedurePress the MDI key on the NC operating panel to display the MDI menu.TOOL SELECTTOOLCHANGEM CODE T MSRAUTOT MSRSEMIAUTOMSR UNITINMSR UNITOUT(1) Press the menu selector key [4] 2 times.MST LOCKATCSTOPZ AXISCANCELUPPERTUROPTIONALSTOPDRYRUN MACHINELOCKWORKLIGHT1. Pressing the [ATC STOP] menu key alternately makes the function valid and invalid.The highlighted display of the menu item refers to the validation.2. Upon completion of the axis movement of the upper turret to the tool change position, theautomatic operation comes to a stop with the message 238: AUTO TOOL CHANGE STOP displayed on the screen. The cycle start lamp is not turned off by this stop.3. Press the [ATC STOP] menu key (to cancel the highlighted display) and then press thecycle start button to resume running the machine. The above-mentioned message will disappear and the automatic operation will be restarted from the suspended ATC cycle.PREPARATION FOR MACHINING55-5-2 Recovery from an ATC operation halfway stoppedThis subsection describes the recovery of normal status from an ATC-related operation halfway stopped by an NC resetting, an emergency stop, a power failure, an alarm, etc.First see Item 1 and confirm the particular abortion position of the ATC operation by visual checking and by displaying the ATC menus.Next, confirm the reference positions of the 20/40-tool magazine in Item 2 or those of the 80/120-tool magazine in Item 4, and recover normal conditions as directed in Item 3 or Item 5.Refer to Section 4-9, “ATC”, for the details of the respective menu functions.CAUTION! Pay special careful attention to safety and interference.1.Abortion positions of the ATC operationWARNING! After recovering ATC conditions in manual operation mode, confirm the corresponding tool data and the actual magazine pocket number and tool number. Failure to perform the confirmation leads to a serious accident.A. Recovering the 20/40-tool magazine- Halfway stop of the shifter pocket during motion on the ATC side - Halfway stop of the shifter pocket during motion on the magazine side - Halfway stop of the shifter pocket during motion between magazine and ATC - Halfway stop of the ATC arm during swing - Halfway stop of the ATC arm during rotation- Halfway stop of the ATC arm during return to stand-by position B. Recovering the 80/120-tool magazine - Halfway stop of the carrier motion - Halfway stop of the shifter motion - Halfway stop of the ATC arm during swing - Halfway stop of the ATC arm during rotation- Halfway stop of the ATC arm during return to stand-by position5 PREPARATION FOR MACHINING2.Reference position of the 20/40-tool magazine A. Schematic diagram of ATC cycleFig. 5-13 Schematic diagram of ATC cycleB. ATC menusThe asterisk (∗) mark signifies the reference position.Press the machine menu keyon the NC operating panel in manual operation mode and press the display selector key [3]. The following menu will be displayed.ATC SHIFTER MAGAZINE 80/120TOOL MAGAZINE B AXIS &TAIL HOMESETLOWER-TR MODESelect the [ATC SHIFTER MAGAZINE] item to display the following menu for manual ATC operation.<ATC first menu>ATC ARM BASEPOSITIONATC ARM SWINGATC ARM TURNMILL ATC ORIENTATC ARM JOG CWATC ARM JOG CCW ATC ARM HOME SET MODE ATC ARM HOME SET AXIS ATC POSATC INT-LOCKCANCEL∗∗Press the menu selector key [4] from the ATC first menu to display the following ATC secondmenu.PREPARATION FOR MACHINING5 <ATC second menu>SHIFTER EXIT SHIFTERRETRACTSHIFTERATC SIDESHIFTERMAG.SIDEGRIPPERUNCLAMPMAGAZINEHOME SETMODEMAGAZINEHOMESET ∗∗3. Recovering the 20/40-tool magazineA. For halfway stop of the shifter pocket during motion on the ATC side(1) Press the emergency stop button, turn it in the direction of arrow and then press the RESETkey.(2) Press the zero-point return key.(3) Display the ATC menu by pressing the machine menu key and the display selectorkey [3]in succession. Select the [ATC SHIFTER MAGAZINE] item and press the menuselector key [4].(4) Highlight the [SHIFTER RETRACT] item of the ATC second menu by pressing the menukey.(5) Check the tool number of the tool in the shifter pocket and, if required, rotate the magazine(using the forward or reverse button on the magazine operating panel) to index themagazine pocket for that tool.(6) Make the [GRIPPER UNCLAMP] item display of the ATC second menu in normal status bypressing the menu key.(7) Highlight the [SHIFTER EXIT] item of the ATC second menu by pressing the menu key.(8) Highlight the [SHIFTER MAG. SIDE] item of the ATC second menu by pressing the menukey.(9) Highlight the [SHIFTER RETRACT] item of the ATC second menu by pressing the menukey.(10) Perform zero-point return operation for the X- and Y-axes.Check the B-axis indication on the POSITION display whether it is 0° as appropriate, andperform the required B-axis positioning by pressing the tool on the upper turret selectorbutton [38].If the MAGZN PK No. on the POSITION display is “0” (magazine rotation stopped halfway),index the magazine to a correct position and make sure that the MAGZN PK No. indicationcorresponds with the currently indexed pocket.(11) Verify that the menu items of the reference positions in the ATC menu are highlighted.(12) Close the menu by pressing the key.(13) Make sure that the TNo. (tool number) on the POSITION display and the current tool match.If they mismatch, correct the tool number referring to Section 4-9.(14) Make sure that the NEXT TOOL No. on the POSITION display is “0”. If not, press the MDIkey, and enter “0” by using the [NXT TOOL No. SET] item.(15) Press the zero-point return key.5PREPARATION FOR MACHININGB. For halfway stop of the shifter pocket during motion on the magazine side(1) Perform steps (1) to (3) of the procedure described above under A.(2) Perform steps (9) to (15) of the procedure described above under A.C. For halfway stop of the shifter pocket during motion between magazine and ATC(1) Perform steps (1) to (3) of the procedure laid down in Item A above.(2) Highlight the [SHIFTER ATC SIDE] item of the ATC second menu by pressing the menukey.(3) Perform steps (4) to (15) of the procedure laid down in Item A above.D. For halfway stop of the ATC arm during swing(1) Perform steps (1) to (3) of the procedure described above under A.(2) Highlight the [ATC ARM HOME SET] item of the ATC menu by pressing the menu key.Use the [ATC INT-LOCK CANCEL] menu function as required to carry out this step.(3) Perform steps (5) to (15) of the procedure described above under A.E. For halfway stop of the ATC arm during rotation(1) Perform steps (1) to (3) of the procedure described above under A.(2) Press the [ATC INT-LOCK CANCEL] menu key of the ATC first menu and then set the toolclamp/unclamp switch [42] on the operating panel to the position.(3) Highlight the [ATC ARM TURN] item of the ATC first menu by pressing the menu key.(4) Set the tool clamp/unclamp switch [42] on the operating panel to the position.(5) Highlight the [ATC ARM HOME SET] item of the ATC first menu by pressing the menu key.(6) Since the tool number of the mounted tool is not correct, be sure to correct the TNo. on thePOSITION display as follows.(7) Perform steps (5) to (15) of the procedure described above under A.F. For halfway stop of the ATC arm during return to stand-by position(1) Perform steps (1) to (3) of the procedure described above under A.(2) Highlight the [ATC ARM HOME SET] item of the ATC first menu by pressing the menu key.Use the [ATC INT-LOCK CANCEL] menu function as required to carry out this step.(3) Since the tool number of the mounted tool is not correct, be sure to correct the TNo. on thePOSITION display as follows.(4) Perform steps (5) to (15) of the procedure described above under A.PREPARATION FOR MACHINING54. Reference position of the 80/120-tool magazine A. Schematic diagram of ATC cycleATC armF ig. 5-14 Schematic diagram of ATC cycleB. ATC menusThe asterisk (∗) mark signifies the reference position.Press the machine menu keyon the NC operating panel in manual operation mode and press the display selector key[3]. The following menu will be displayed.ATC SHIFTER MAGAZINE 80/120TOOL MAGAZINE B AXIS &TAIL HOMESETLOWER-TR MODESelect the [ATC SHIFTER MAGAZINE] item to display the following menu for manual ATC operation.<ATC first menu>ATC ARM BASEPOSITIONATC ARM SWINGATC ARM TURNMILL ATC ORIENTATC ARM JOG CWATC ARM JOG CCW ATC ARM HOME SET MODE ATC ARM HOME SET AXIS ATC POSATC INT-LOCKCANCEL∗∗5PREPARATION FOR MACHININGPress the menu selector key [4]from the ATC first menu to display the following ATC secondmenu.<ATC second menu>SHIFTER EXIT SHIFTERRETRACTSHIFTERATC SIDESHIFTERMAG.SIDEGRIPPERUNCLAMPMAGAZINEHOME SETMODEMAGAZINEHOMESET ∗∗5. Recovering the 80/120-tool magazineA. For halfway stop of the tool carrier motion(1) Press the emergency stop button, turn it in the direction of arrow and then press the RESETkey.(2) Press the zero-point return key.(3) Display the ATC menu by pressing the machine menu key and the display selectorkey [3]in succession. Select the [ATC SHIFTER MAGAZINE] item and press the menuselector key [4].(4) Set the manual intervention switch [2] of the magazine manual operations box to I and thenpress the CARRIER switch [7] to activate the switch lamp.(5) Select station No. 1 (tool carrier stand-by position) using the STATION switch [10] of themagazine manual operations box and then press the START switch [8] to move the toolcarrier to its stand-by position (at this time, the shifter must have been located at its stand-by position before the tool carrier can be operated).(6) Check the tool number of the tool mounted in the carrier pocket, and if this tool number doesnot match the magazine number, rotate the magazine by pressing the forward or reversebutton ([4] or [5]) of the magazine manual operations box (when rotating the magazine,make sure that the CARRIER switch lamp [7] and the SHIFTER switch lamp [6] are off).(7) Press the SHIFTER switch [6] of the magazine manual operations box to turn on the switchlamp.(8) Select station No. 4 using the STATION switch [10] of the magazine manual operations boxand then press the START switch [8] to return the tool to the magazine.When station No. 4 is selected, the shifter will continuously perform “tool removal fromcarrier”, “tool returning to magazine”, “and returning to stand-by position”, in that order.(9) Perform zero-point return operation for the X- and Y-axes.Check the B-axis indication on the POSITION display whether it is 0° as appropriate, andperform the required B-axis positioning by pressing the tool on the upper turret selectorbutton [38].If the MAGZN PK No. on the POSITION display is “0” (magazine rotation stopped halfway),index the magazine to a correct position and make sure that the MAGZN PK No. indicationcorresponds with the currently indexed pocket.(10) Verify that the menu items of the reference positions in the ATC menu are highlighted.(11) Close the menu by pressing the key.(12) Make sure that the TNo. (tool number) on the POSITION display and the current tool match.If they mismatch, correct the tool number referring to Section 4-9.PREPARATION FOR MACHINING 55-21(13) Make sure that the NEXT TOOL No. on the POSITIONdisplay is “0”. If not, press the MDIkey, and enter “0” by using the [NXT TOOL No. SET] item.(14) Press the zero-point return key.B. For halfway stop of the shifter motion(1) Perform steps (1) and (3) of the procedure described above under A.(2) Set the manual intervention switch [2] of the magazine manual operations box to I and thenpress the SHIFTER switch [6] to activate the switch lamp.(3) Perform steps (8) to (14) of the procedure described above under A.C. For halfway stop of the ATC arm during swing(1) Perform steps (1) and (3) of the procedure described above under A.(2) Highlight the [ATC ARM HOME SET] item of the ATC first menu by pressing the menu key.Use the [ATC INT-LOCK CANCEL] menu function as required to carry out this step.(3) Perform steps (8) to (14) of the procedure described above under A. D. For halfway stop of the ATC arm during rotation(1) Perform steps (1) and (3) of the procedure described above under A.(2) Press the [ATC INT-LOCK CANCEL] menu key of the ATC first menu and then set the toolclamp/unclamp switch [42] on the operating panel to the position.(3) Highlight the [ATC ARM TURN] item of the ATC first menu by pressing the menu key.(4) Highlight the [ATC ARM SWING] item of the ATC first menu by pressing the menu key.(5) Set the tool clamp/unclamp switch [42] on the operating panel to the position.(6) Highlight the [ATC ARM HOME SET] item of the ATC first menu by pressing the menu key.(7) Since the tool number of the mounted tool is not correct, be sure to correct the TNo. on thePOSITION display as follows.(8) Perform steps (8) to (14) of the procedure described above under A.E. For halfway stop of the ATC arm during return to stand-by position(1) Perform steps (1) and (3) of the procedure described above under A.(2) Highlight the [ATC ARM HOME SET] item of the ATC first menu by pressing the menu key.Use the [ATC INT-LOCK CANCEL] menu function as required to carry out this step.(3) Since the tool number of the mounted tool is not correct, be sure to correct the TNo. on thePOSITION display as follows.(4) Perform steps (8) to (14) of the procedure described above under A.。

840D调试简明步骤(DYS)

840D调试简明步骤(DYS)Sinumerik 840D 简明调试步骤⼀般840D系统的调试都是按照下列步骤来进⾏的:⼀、确认系统信息1、NC卡的版本2、NCU版本3、确认与之兼容的HMI软件版本(如果是PCU20,可以忽略该软件版本),toolbox版本⼆、安装系统软件开机(PCU50),直接进⼊windows系统,将HMI软件(例如HMI ADV V6.4.28)拷⾄D盘,直接安装,等待完成,重启,即可进⼊HMI标准界⾯。

三、电⽓检查按照电⽓图纸,仔细检查硬件接线,特别注意下⾯⼏个⽅⾯:1、各个电⽓部件的供电电压是否对应2、伺服电机的动⼒线的U/V/W是否与插座⼀⼀对应3、如果有抱闸的,注意其供电电压,⼀般西门⼦标准为24V,其中⿊⾊电缆为正,⽩⾊电缆为负。

4、如果同时配备滤波器和电抗器,注意接线顺序:先滤波器,再进电抗器,最后接⼊电源模块,同时注意模块的进出线顺序。

四、通电检查⽤万⽤表仔细检查下线路是否供电正常。

五、NC/PLC调试对于新到的系统,必须进⾏NC/PLC总清,步骤如下:NC 总清操作步骤如下:(1)将NC 启动开关 S3 ⾄“1”;(2)启动NC,如NC 已启动,可按⼀下复位按钮S1;(3)待NC 启动成功,七段显⽰器显⽰“6”,将S3 ⾄“0”;NC 总清执⾏完成。

NC 总清后,SRAM 内存中的内容被全部清掉,所有机器数据(Machine Data)被预置为缺省值。

PLC 总清操作步骤如下:(1)将PLC 启动开关S4 “2”;=> PS 灯会亮。

(2)S4 “3”并保持约3 秒直等到PS 灯再次亮;=> PS 灯灭了⼜再亮。

(3)在3 秒之内,快速地执⾏下述操作S4:“2” “3” “2”;=> PS 灯先闪,后⼜亮,PF 灯亮。

(有时PF 灯不亮)(4)等PS 和PF 灯亮了,S4 “0”; => PS 和PF 灯灭,⽽PR 灯亮。

PLC 总清执⾏完成。

SINUMERIK 840D手册:工具与模具制作 08 2007说明书

Information for Machine Operators High Speed Settings – CYCLE8322.9© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/200742 2.9High Speed Settings – CYCLE832Application You can influence the sequence of CAM programs using CYCLE832 of the SINUMERIK 840D. It is used to provide technological support when machining freeform contours in the 3-axis high-speed machining sector (High Speed Cutting - HSC).CYCLE832 combines the essential programming commands and G codes that are required for HSC.When executing CAM programs in the HSC area, the control has to process high feedrates with the shortest NC blocks. A good surface quality with high precision in the µm range at high machining feedrates >10 m/min is expected. By applying different machining strategies you can use CYCLE832 to fine tune the program.When roughing , the emphasis is on speed due to the blending of the contour.When finishing, the emphasis is on precision and surface quality.In both cases, specifying a tolerance ensures that the machining contour is observed in order to achieve the desired surface quality and precision. Generally, when roughing, the tolerance is selected higher than when finishing.Surface quality Precision Speed© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/2007Information for Machine Operators High Speed Settings – CYCLE832 2.943Calling CYCLE 832 in HMI menu treeCorresponding to the parameterselection the yellow arrows either point towards "Speed", "Surface quality" or in the direction "Precision".The other options are released by the machinery OEM and are generally password protected.Opens the "Programs" operating area.Press the "Milling" softkey.Display additional softkeys.Press "High Speed Settings". The cycle is called.231123Information for Machine Operators High Speed Settings – CYCLE8322.9© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/200744Parameters for the High Speed Setting cycle In the Machining field the user only has to select between finishing, pre-finishing and roughing and enter a value in the Tolerance field. The values in all of the other fields have already been entered by the machinery OEM. The machinery OEM can enable the other fields using the Adaptation field (password-protected).MachiningFinishing (default) Pre-finishing Roughing Deselection By calling "De-selection" the modified machine/setting data are reset to the value generated by the machinery OEM Tolerance_tol.Chord tolerance (chord tolerance should be taken from the CAM system or weighted with a factor of 1.2 ... 1.5)Tolerance of linear/rotary axes, default settings:0.01 mm/ 0.08° (finishing)0.05 mm/ 0.4° (pre-finishing)0.1 mm/ 0.8° (roughing) 0.1 mm/ 0.1° (deselection)Adaptation Yes No The following fields can be modified The following fields are invisible - and are released by the machinery pression COMPOF (default)COMPCAD B SPLINE Compressor off Compressor on, continuous acceleration rate for mold making applications Jerk-free for circumferential milling Spline interpolation Continuous path control G642 (default)G641G64Blending with single-axis tolerances Programmable blending clearance Continuous path mode With an NC block compressor with COMPCAD, COMPCURV, G642 is always permanently selected.Feedforward control FFWOF SOFT FFWON-SOFT FFWOF-BRISK Without feedforward control, with jerk limiting With feedforward control, with jerk limiting Without feedforward control, without jerk limiting The selection of feedforward control (FFWON) and jerk limitation (SOFT) requires that the machine manufacturer has optimized the con-trol and the machining axes.Information for Machine OperatorsHigh Speed Settings – CYCLE832 2.9 Notes CYCLE832 is based on the use of G1 blocks. The tolerance is not important when usingG2/G3 and CIP programs.When making changes you should align to the tolerance value to that specified in the CAMprogram. Tolerances that are lower than specified there are not practical.Please note that there are dependencies between the fields: For instance, if compression isswitched-out then various grinding types can be selected under continuous path control.Please refer to Chapter 3.5 for additional information; individual parameters are describedin detail here.ProgrammingIdeally, you program CYCLE832 in the higher-level NC master program that then calls the geom-etry program. This means that you can apply the cycle to the complete geometry or - dependingon the transparency of the CAM program - to individual program sections or freeform surfaces.For information regarding an optimum program structure please refer to Chapter 1.4,specifically for CYCLE832, please observe the information in Chapter 2.10.45© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/2007Information for Machine Operators Program structure for mold making 2.10© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/200746 2.10Program structure for mold making Recommendation for a practical program structure with CYCLE 832For machining a main program is generated that includes all technology data. The main program calls one or several subroutines , that contain geometry data of the workpiece. The tool change defines the sub-division into subroutines.Example 123Call.MPF N1N2N3N4N5T1 D1M6M3 S15000CYCLE832 (0.05,112003) EXTCALL "CAM_Rough" ; Tool change ; all programs should ; be located in one ; directory. If this is not ; the case, then the ; paths must be ; specified.N6N7N8N9N15N16T2 D1M6M3 S20000CYCLE832 (0.005,112001)EXTCALL "CAM_Finish" M30; tool change CAM_Rough.SPF N1N2N3N4N17N18...N5046N5047...N5051...N6582N6583N6584G90G0 X0 Y0 Z10G1 Z0 F500G1 X-1.453 Y0.678 F10000G1 X-1.814 Y0.842 G1 X-1.879 Y0.684 Z-0.001G1 X-4.118 Y-11.442G0 Z10G1 Z-2.132 F5000G1 X7.609 Y3.555G0 Z50M17CAM_Finish.SPF N1N2....N7854G90G0 X0 Y0 Z10....... M17Main program Subroutine Subroutine 14545263© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/2007Information for Machine Operators Program structure for mold making 2.1047Main program: The main program includes two important functions for milling, CYCLE832 and EXTCALL .CYCLE832: CYCLE832 has been specifically developed for the program structure shown where technology and geometry data are separated. The machining technology for milling is defined in CYCLE832. For the roughing program "CAM_Rough" using T1, the parameters in CYCLE832 were set towards achieving a high speed. For the finishing program "CAM_Finish" the parameters were set towards achieving high precision and surface quality.EXTCALL : CAM programs are generally extremely large which is why they are stored an external memory. EXTCALL calls the subroutines from the external memory.Subroutine: In the subroutine - G90 for absolute programming is immediately followed by the geometry sets. In our particular example these are the blocks for 3-axis milling .45456Information for Machine Operators Selecting/starting/stopping/interrupting/continuing a program 2.11© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/200748 2.11Selecting/starting/stopping/interrupting/continuing a program Note A part program interrupted with "NC-Stop" can be continued by pressing "NC-Start". A part pro-gram interrupted with "Reset" is executed from the beginning if "NC-Start" is pressed - or, with ablock search jumps to the point of interruption where it continues the program.21Select the "Machine" operating area.Select the "Automatic" mode.Press "High Speed Settings". The cycle is called.In the workpiece directory highlight the partprogram - in this case the program "Call.MPF" ("Aufruf.MPF") and press "Select" ("Anwahl").Press "NC-Start" to start the part program. This calls the geometry pro-grams "Roughing.SPF" ("Schrupp.SPF") and "Finishing.SPF" ("Schli-cht .SPF"), which are loaded block-by-block into the control system from the external memory during machining.Press "NC-Stop" to stop the part program.Press "Reset" to interrupt the part program.12© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/2007Information for Machine Operators Interrupting a program 2.12492.12Interrupting a programREPOS – repositioning after an interruptionFunctionWhen a program is interrupted - or after an NC-Stop - the tool can be moved away from the contour in the JOG mode, e.g. to check the cutting edge of a tool. The control saves the interruption point coordinates. The differential travel of the axes is displayed.OperationInitial situation: Program interrupted with "NC-Stop".Select the "Machine" operating area.Select the "JOG" mode.Reposition after a program interrupt.Select axes.Move the axes to the point of interruption according to the differential traveldisplayed. It is not possible to pass the point of interruption.Changeover from the "JOG" into the "Automatic" mode.Continue machiningInformation for Machine Operators Interrupting a program 2.12© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/200750Accelerated external block search without calculation Function This SINUMERIK 840D function was specifically developed for programs that are called with EXTCALL. This means that it is admirably suited for large programs that are received from CAM systems. After machining has been interrupted with "Reset" using the function "Accelerated external block search without calculation" any location in the part program can be selected at which machining is to be started or continued. Operation ExampleInitial situation: Program was interrupted with "Reset".Call.MPF N1N2N3N4N5N6N7N8N16N10G54 T1 D1M3 S15000CYCLE832 (0.05,112003)EXTCALL "CAM_Rough"T2 D1 M3 S20000CYCLE832 (0.005,112001)EXTCALL "CAM_Finish" M30CAM_Roughing.SPF N1N2N3N4N17N18G90G0 X0 Y0 Z10G1 Z0 F500G1 X-1.453 Y0.678 F10000G1 X-1.814 Y0.842G1 X-1.879 Y0.684 Z-0.001CAM_Finishing.SPF N1G90Press the "Block search" softkey.Press the "Search pointer" softkey.Press the "Breakpoint" softkey.131© Siemens AG 2007 All rights reserved. SINUMERIK 840D Manual, Tool and Mold Making 08/2007Information for Machine Operators Interrupting a program 2.1251Pressing the "Breakpoint" softkey inserts the screen with the entire programsequence up to the breakpoint:In this example, the main program "Call.MPF" ("Aufruf.MPF") calls the subroutine "CAM_Roughing.SPF"("CAM_Schrupp.SPF"). The EXTCALL for the subroutine is located in blockN16 . Block 3044 in "CAM_Roughing.SPF"("CAM_Schrupp.SPF") is where the program was interrupted.There are now two possibilities:1.Jump directly to the breakpoint in the sub-routine: Press the "External without calc." softkey. The program jumps immediately toblock 3044.2.To do this you must select a (search) type- when searching in external programs always select type 3 for a string search. Then enter the type number and next to itthe required search text - e.g. block or line number.Press the "External without calc." softkey.Continue machining at the destination block.CorrectionsWhile making an entry for CYCLE Stop the "Overstore" function can be selected that so that you can correct the destination block before starting the program.A typical case is shown here, where the com-pressor tolerance needs to be subsequently changed. CYCLE832 was called to do this and the compressor tolerance was manually changedto 20 µm . This was possible by just entering one single parameter (tolerance = 0.02). CYCLE832 is now executed before the main program is started.The tolerance is activated by pressing NC-Start.13213211。

840D参数说明书

1. 通用参数234 Allgemeine Maschinendaten10000 机床轴名称10010 方式组的通道有效10050 基本系统时钟周期时间10060 位置控制周期的系数10070 插补运算器的周期系数10072 通讯任务周期的系数10074 PLC任务比插补任务的系数10080 实际值采样分隔系数10082 位置控制器输出保持时间的偏置10083 位置控制器输出的最大改变值10085 中断块的监控时间10090 监控周期的系数10091 检查周期时间的显示10092 交叉检查周期时间的显示10100 最大PLC周期10110 PLC确认的平均时间10120 PLC启动的监控时间10130 与MMC通讯的时间限制10132 零件程序中MMC命令的监控时间10134 MMC可以同时通讯的节点的数量10140 与驱动通讯的时间限制10150 与驱动通讯的系数10160 与MMC通讯的系数10170 MMC任务的启动时间限制10180 MMC任务到准备任务的系数. 10190 模拟的换刀时间10200 线性位置的计算精度10210 角度位置的计算精度10220 生效比例系数10230 机床数据比例系数10240 基本公制长度单位10250 INCH的转换系数10300 NCK的模拟输入数10310 NCK的模拟输出数10320 NCK模拟输入的比例10330 NCK模拟输出的比例10340 预留:10350 NCK数字输入字节的数量10360 NCK数字输出字节的数量10361 开关量输入输出短路10362 NCK模拟输入的配置10364 NCK模拟输出的配置1036610368 NCK数字输出的配置10380 更新NCKI/O设备10382 NCK外设的引导时间10384 NCK I/O的处理10390 SPL外部接口的输入分配10392 SPL外部接口的输出分配10400 编译循环的输入字节数10410 编译循环输出字节数10420 编译周期的NCK输出10430 用于循环的HW-编译标志10450 分配软件凸轮到机床轴10460 负凸轮1 - 16(32)的时间响应10461 正凸轮1 - 16(32)的时间响应10470 I/O设备上1 - 8凸轮的配置10471 I/O设备上9 -16凸轮的配置10472 I/O设备上17 - 24凸轮的配置10473 I/O设备上25 - 32凸轮的配置10480 NCU凸轮信号输出的屏幕格式10530 比较器字节1的模拟量输出10531 比较器字节2的模拟量输出10540 比较器字节1的参数化10541 比较器2的参数化10600 FRAME(框架)旋转的输入类型10610 FRAME元素的参考轴10620 Euler 角的名称10630 Normal向量的名称10640 方向向量的名称10650 插补参数的名称10660 G2/G3中间坐标点的名称10700 程序预处理阶段10702 在S中防止在几个程序块中停止10704 空运行生效10710 更新的设定数据10712 未配置的NC代码列表10720 上电操作方式10730 手动(JOG)键的功能10731 手动(JOG)键的功能10900 分度轴表1位置数10910 分隔位置表110920 分度轴表2的位置数10930 分隔位置表211100 辅助功能组的辅助功能数量11110 辅助功能组说明11120 "全局用户数据编程"功能11200 上电时装载标准数据11210 仅保存修改过的机床数据11220 INI初始化文件出错时的系统反应11230 MD文件备份的结构11300 JOG方式中的INC和REF 11310 方向改变手轮的阀值11320 每个扳手位置的手轮脉冲数11330 INC/手轮的增量大小11340 3.手轮:驱动类型11342 3.手轮:驱动号/测量电路号11344 3.手轮:接入模块/测量电路11346 手轮:11380 SI测试机床数据11382 地址单元的INTEGER整数显示11384 地址单元的REAL显示11386 地址单元的整数INTEGER输入11388 地址单元的REAL输入11390 地址单元的内容重写11400 生效内部跟踪功能11410 报警输出的屏蔽11411 报警生效.11412 报警响应CHAN_NOREADY有效11413 报警参数作为文本11420 记录文件大小(KB)11430 数字化时的通道定义11432 3轴或3+2轴数字化的选择11450 参数化搜索11460 异步往复的模式表单11500 受保护的同步动作11600 固定的BAG响应.11602 ASUP运行时不考虑停止的原因11604 从哪个Asupprio固定ASUP_START_MA 11610 生效用户定义ASUP程序11612 用户定义AS的保护级12000 灰度-编码轴进给率开关12010 轴进给倍率系数12020 速度滤波器1带宽- 设定点12030 路径进给倍率的系数12040 灰度码快速运行倍率开关12050 快速进给的倍率系数12060 灰度码主轴倍率开关12070 主轴倍率的系数12080 回参考点速度的倍率12082 进给倍率12100 二进制编码的倍率限定12200 在倍率0时运行12202 直线轴的固定进给率12204 旋转轴的固定进给率12205 主轴固定转速13000 驱动在运行13010 逻辑驱动号13020 驱动模块的功率部分代码13030 模块识别13040 驱动类型13100 诊断驱动母线13200 探头极性改变14000 SSI绝对值编码器的波特率14010 FIPO启动延迟14020 SSI的延迟时间14500 输入字节的个数(从PLC)14502 输出字节的个数(到PLC)14504 用户数据的号(I14506 用户数据的号(HEX)14508 用户数据的号(FLOAT) 14510 用户数据(INT)14512 用户数据(HEX)14514 用户数据(FLOAT)14516 用户数据(HEX)18000 更新PLC接口18040 PCMCIA卡的版本和可能日期18050 自由动态内存的显示18060 自由动态内存的显示18070 双口RAM的自由内存显示18080 TC(SRAM)保留内存18082 NCK(SRAM)中的刀具18084 NCK(SRAM)中的刀库18086 NCK(SRAM)中的刀库位置18088 被de的刀架最大数量18090 CC刀库数据的数量(SRAM) 18092 CC刀库位置数据的数量(SRAM) 18094 CC刀具数据的数量(SRAM) 18096 CC每个刀刃的数据数(SRAM) 18098 CC监控数据的数量(SRAM) 18100 刀偏区(SRAM)的刀偏值18102 D号编程的类型(SRAM)18110 TOA模块(SRAM)的个数18118 GUD文件的数量(SRAM)18120 全局GUD定义的数量(SRAM) 18130 通道GUD定义的数量(SRAM) 18140 轴GUD定义的数量(SRAM) 18150 GUD数值(SRAM)内存容量18160 宏指令的数量(SRAM)18170 附加功能的数量(DRAM)18180 附加参数的数量(DRAM)18190 全局保护范围的数量(SRAM) 18210 DRAM中的用户内存18220 双口RAM中的用户内存18230 SRAM中的用户内存18240 LUD无序表的大小(DRAM) 18242 LUD/GUD数值内存限制18250 通道数据(DRAM)的无序表尺寸18260 全局数据(DRAM)的无序表尺寸18270 子目录的数量18280 每个目录的文件数(SRAM) 18290 文件(SRAM)的无序表尺寸18300 子目录(SRAM)的无序表尺寸18310 被动文件系统(SRAM)的目录18320 被动文件系统的文件(SRAM) 18330 NC程序块(SRAM)的最大长度18342 低头补偿(SRAM)的中间点18350 最小零件程序内存(SRAM) 18360 FIFO-缓存大小18362 从外部执行的程序级数18400 曲线表的号(SRAM)18402 曲线段的号(SRAM)18404 曲线表多项值的数量(SRAM) 18500 外部通讯任务(DRAM)的堆栈大小18502 通讯任务(DRAM)的堆栈大小18510 伺服任务(DRAM)的堆栈大小18520 驱动任务(DRAM)的堆栈大小18530 MMC任务(DRAM)堆栈的大小18540 PLC任务(DRAM)堆栈大小18600 FRAME的精确变换18900 FPU计算错误的系统反应18910 FPU控制字的基本初始化18920 FPU计算错误的例外形式19000 操作数据19100 选项数据19110 选项数据19120 选项数据19130 选项数据19200选项数据19220 选项数据19250 选项数据19270 选项数据19280 选项数据19290 选项数据19300 选项数据19310 选项数据19320选项数据19330 选项数据19334 选项数据19340 选项数据19400 选项数据19410 选项数据19500 选项数据19600 选项数据2. 通道参数251 Kanal-Maschinendaten20000 通道名称20050 几何轴-通道轴的分配20060 通道中的几何轴名称20070 通道中机床轴号20080 通道中的通道轴名称20090 主导主轴的号20092 主轴旋转的使能/使能取消20100 带面对轴功能的几何轴20110 RESET复位时的基本功能设置20112 NC启动的基本功能设置20114 方式改变中断了MDA20116 不管怎样执行完中断程序20117 不管怎样执行完中断程序20118 使能自动几何轴改变20120 RESET复位时刀具生效20121 复位的预选刀具20122 TC和RESET复位时刀具生效20124 刀具夹持装置号20126 RESET复位时刀架生效20128 换刀在搜索中20130 RESET复位时刀沿生效20140 用RESET使变换生效.20150 G代码组的初始设定20152 G代码组复位20160 C 样条程序块的数量20170 COMPRESS压缩的最大程序块长度20172 COMPRESSION压缩方式计算的最大路径进给率20200 带倒角/圆弧过渡半径的空程序块20202 带SA不运动的程序块数量20204 在趋近/回退时的方向反转20210 带TRC的补偿程序块的最大角度20220 DISC的最大值20230 带TRC的插值计算的最大角度20240 TRC轮廓计算程序块20250 带TR不运动的程序块数量20252 被禁止的刀具C的最大程序块数量20254 在线刀具补偿使能20256 多项式插值是可能的20260 对样条插补的速度控制20262 执行SPLINE(样条)时路径速度错误20270 没有程序的初始位置边沿20310 刀具管理功能生效20320 主轴中刀具的时间监控20350 生效刀具监控20360 刀具参数的定义20400 预处理随后程序块的速度20430 预处理倍率速度字符的数量20440 程序预处理状态速度特征的倍率20450 程序块循环时间的释放系数20470 轮廓编程精度20500 固定速度的最小时间20600 与路径有关的最大冲击20610 覆盖的反加速度20620 几何轴手轮增量的限定20622 路径速度覆盖20624 PLC停止手轮进给20650 加工螺纹时轴的加速特性20660 快升角度的检测方式(螺纹)20700 没有参考点NC启动被禁止20750 带G96的G0逻辑20800 子程序结束/停止信号到PLC 21000 圆末端点的监控系数21010 圆末端点的监控系数21020 工作区限制的刀具半径21050 轮廓-通道-监控公差21060 轮廓通道监控响应21070 轮廓错误的模拟量输出21080 三维路径/刀具定位的最小角度21082 常规表面/刀具定位的最小角度21084 常规表面/路径(三维表面)的最小角度21090 空间定位程序的最大导引角21092 空间方向定位的最大倾斜角21100 方位编程的角度定义21110 带自动参照系定义的系统21200 快速回退的移动距离21202 带镜像的快速返回21210 NCK中断输入字节21220 NCK输入/输出"多个进给率/程序块" 21230 "几个进给/程序块"内存响应21300 同步主轴定义,机床轴号21310 同步耦合类型主轴21320 同步主轴的程序块过渡21330 同步主轴退出特性21340 同步主轴参数写保护21400 数字化软件包的版本21420 测头的轴分配21422 Z方向的初始应力21424 测头的分辨率21430 最小偏向21432 典型偏斜值21434 急停的偏向121436 急停的偏向221440 数字化测量时的到位误差范围21450 数字化测量时的快速运行21460 数字化时的最大加速度21462 定位时的最大加速度21464 采样时的最大加速度21470 手动方式P系数21472 P系数浏览21474 扫描的时间常数21476 从刀夹到探头的矢量21500 磨削轴的垂直偏置21501 磨削轴的水平偏置21502 调节轴的垂直偏置21504 工作刃的垂直偏置21506 工作刀头的水平偏置21508 Q1的垂直分量21510 Q1的水平分量21512 Q2的垂直分量21514 Q2的水平分量21516 工作刃导角21518 工作刃的高端接触限制21520 工作刃接触低限21522 磨削主轴的定义21524 控制主轴的定义21526 G0的特殊逻辑22000 辅助功能组22010 辅助功能的类型22020 辅助功能扩展22030 辅助功能值22200 M功能的输出时间22210 S功能的输出时间22220 T功能的输出时间22230 H功能的输出时间22240 F功能的输出时间22250 D功能的输出时间22260 E功能的输出时间22300 程序块查询后的辅助功能输出22400 通过RESET复位使S功能生效22410 RESET(复位)使F功能生效22500 PLC G功能22510 到PLC的G代码22530 刀架改变时的M代码22532 几何轴改变时的M代码22534 变换改变时的M代码22550 新刀具补偿的M功能22560 换刀的M功能22700 TRACE_STARTTRACE_EVENT 事件开始22702 开始记录的进一步的条件22704 TRACE_STARTTRACE_EVENT 事件停止22706 命令顺序步停止记录22708 选择跟踪文件的内容22710 指定的跟踪数据22712 指定的跟踪数据的索引中22714 设定跟踪文件24100 通道中的变换124110 变换1的轴分配24120 几何/通道轴分配,变换124200 通道中的变换224210 变换2的轴分配24220 几何/通道轴分配,变换224300 通道中的变换3 24310 变换3的轴分配24320 几何/通道轴分配,变换3 24400 通道中的变换424410 变换4的轴分配24420 几何/通道轴分配,变换4 24430 通道中的变换524432 变换5的轴分配24434 几何/通道轴分配,变换5 24440 通道中的变换624442 变换6的轴分配24444 几何/通道轴分配,变换6 24450 通道中的变换724452 变换7的轴分配24454 几何/通道轴分配,变换7 24460 通道中的变换824462 变换8的轴分配24464 几何/通道轴分配,变换8 24500 五轴变换1的偏置向量24510 旋转轴1/2的位置偏置24520 旋转轴1/2的符号24530 五轴变换1的极点范围24540 POL-插补的结束角范围24550 底部刀具向量24560 运动偏置向量24562 摇摆直线轴的变换1 24564 下垂头的角度24600 五轴变换2的偏置向量24610 旋转轴1/2的位置偏置24620 旋转轴1/2的符号24630 五轴变换2的极点范围24640 POL-插补的结束角范围24650 底部刀具向量24660 运动偏置向量24662 摇摆直线轴的变换2 24664 下垂头的角度24700 倾斜轴1的角度24710 底部刀具向量24720 速度留量24721 反加速度24750 倾斜轴2的角度24760 底部刀具向量24770 速度留量24771 反加速度24800 旋转轴偏置TRACYL 1 24810 旋转轴符号24820 底部刀具向量24850 旋转轴偏置TRACYL 2 24860 旋转轴符号24870 底部刀具向量24900 旋转轴偏置TRANSMIT 1 24910 旋转轴符号24911 在/之前的运动限制24920 底部刀具向量24950 旋转轴偏置TRANSMIT 224960 旋转轴符号24961 在/之前的运动限制24970 底部刀具向量26000 冲击动作控制的硬件分配输入字节26002 编译启动方式26004 快速输入位的屏蔽26006 快速输出位的屏蔽26008 M功能的定义26010 冲击和多孔冲轴的定义26012 生效冲床,步冲轮廓功能26014 生效自动路径分段26016 单独轴的特性26018 G603冲孔/步步冲的死区时间26020 报警冲击信号太多27800 通道中的工艺方式27900 f28000 REORG(DRAM)内存空间28010 带REORG(重组)LUD的模块(DRAM) 28020 LUD的数量(DRAM)28030 局部用户变量的个数28040 LUD(DRAM)内存大小28050 R参数的数量(SRAM)28060 IPO缓冲区的程序块(DRAM)28070 用于准备程序块的程序块(DRAM) 28080 可设坐标框架的数量(SRAM)28085 分配刀偏单位通道(SRAM)28090 CC(DRAM)的程序块元素28100 CC(DRAM)的程序块内存的大小28150 写PLC-变量的元素的数量28180 跟踪数据缓冲区的长度28200 特定通道保护范围(SRAM)28210 同步有效的保护范围28250 表达式元素的数量28252 FCTDEF元素的数量28254 同步$AC_PARAM参数的数量28256 同步$AC_MARKER标记的数量28258 同步运动的定时器数量28260 FIFO-变量的数量$AC_FIFO1 - $AC_ 28262 FIFO可变时R参数的号28264 FIFO-变量n的长度$AC_FIFO1到$A 28266 FIFO处理的方式28500 准备任务(DRAM)的堆栈大小28510 插补任务(DRAM)的堆栈大小28550 内部块的可用内存29000选项数据3.轴参数282 Achsmaschinendaten30100 设定点:驱动类型30110 设定点:驱动号/模块号30120 设定点:输出到子模块/模块30130 设定值输出的类型(=1)(=0为虚拟轴) 30132 此轴为虚拟轴30200 编码器的数量30210 实际值:驱动类型30220 实际值:驱动号/测量电路号30230 实际值:模块/测量电路的输入号30240 实际值:编码器类型30242 编码器是独立的30250 内部编码器位置30300 旋转轴/主轴30310 旋转轴/主轴模数变化30320 旋转轴360度模态显示30330 模块范围的值30350 模拟轴的轴信号30400 此轴可用C循环编程30450 复位缺省值:中性轴30500 此值为分度轴30501 分度轴等距位置命名30502 分度轴等距位置命名30503 等距分度轴30505 此轴为带分度齿的分度轴(H30550 轴改变的通道初始设定30552 恢复轴时自动GET30600 G75轴位置31000 线性尺[1]=131010 线性尺分隔时段(LB 0.04;LS 0.02) 31020 每转的编码器标志31030 丝杠螺距31040 编码器直接安装在机床上[1]=1 31050 负载变速箱的分母31060 负载齿轮箱的计数器31070 解算器齿轮箱的分母31080 解算器齿轮箱的计数器31090 INC/手轮增量权值31100 监控转动的步数31110 监控转动的步数容差31120 BERO检测信号沿31122 BERO延时时间31123 BERO延时时间31130 VCO特征修正62.5kHz31140 VCO特征修正125KHz31150 VCO特征修正185.5kHz 31160 VCO特征修正250kHz31200 G70/G71生效时的转换系数313003131031320313303134031350 步进电机的最大频率31350 每转的步数31400 每转的步数31500 所需值监控的轴号31510 所需数值监控的偏差值31520 所需值监控的增益32000 最大轴速度32010 JOG快速进给32020 JOG轴的进给率32040 快速倍率JOG方式下每转进给32050 JOG方式每转进给32060 定位轴速度的初始设定32070 手轮倍率定义的轴速度32074 参照系或修正值不允许32080 可选增量的限定32082 速度覆盖的限定32084 手轮上VDI信号的效果32090 JOG与手轮速度的比值32100 运动方向(不是反馈极性)32110 实际值的符号(反馈极性)32200 伺服增益系数32250 额定输出电压32260 额定电机速度32300 轴加速度32310 速度阶跃的过载32400 轴冲击限制32410 轴冲击滤波器的时间常数32420 轴冲击限制的使能32430 轴冲击32432 程序块过渡时几何轴的最大轴冲击32450 反向间隙32460 电子重力的附加力矩32490 摩擦补偿的类型32500 摩擦补偿在生效32510 摩擦补偿的适配在起作用32520 最大摩擦补偿值32530 最小摩擦补偿值32540 摩擦补偿时间常数32550 适应加速度值132560 适应加速度值232570 适应加速度值332580 摩擦补偿的系数(短程运动) 32610 速度前馈控制的系数32620 前馈控制的类型32630 PRO前馈控制的生效32640 动态刚性控制32650 扭矩前馈控制的惯性32652 力矩前馈控制的轴质量32700 编码器/丝杠螺距误差的补偿32710 低头补偿的使能32720 最大低头补偿值32730 带CEC的速度修改32750 温度补偿的类型32760 速度变化温度补偿32800 电流控制回路的等效时间常数32810 速度控制回路的等效时间常数32900 动态响应适配32910 动态适配的时间常数32920 自适应控制的光滑滤波器32950 位置控制回路的阻尼33000 细插补器类型33050 润滑脉冲的移动距离(PLC信号)压缩时的最大差值此轴带参考点凸块(长距离=0)负方向接近参考点34020 凸轮接近速度34030 参考凸轮的最大位移34040 参考点脉冲的查找速度(=2*34300)34092 电子凸轮的偏置34100 参考点位置(非长距离)=3)绝对值旋转编码器的模数区参考点标志距离(LB 80;LS 20)两个参考点中间的间隔(LB 0.04;LS 0.02)轴/编码器运动的方向相反检测到参考点标志时停止34400 SSI绝对值编码器同步数据34410 SSI绝对值编码器信息长度34420 编码器每转的步数35000 分配主轴到机床轴35010 变速级可以改变35020 主轴初始设定35030 生效基本主轴设定35032 单主轴复位方式的特点35040 自由主轴RESET(复位)35100 最大主轴速度35110 变速级切换的最大速度35120 齿轮档改变的最小速度35130 变速级的最大速度35140 齿轮档的最小速度35150 主轴速度容差35160 PLC给出的主轴速度限制35200 开环方式加速度35210 由位置控制方式的加速度35220 递减加速度的速度35230 减小的加速度35240 加速度递减的开关35242 加速度削减类型35300 位置控制生效速度35350 定位的旋转方向35400 往复运动速度35410 往复运动时的加速度35430 往复运动的起始方向35440 M3方向的往复时间35450 M4方向的往复时间35500 主轴在设定范围的进给使能35510 主轴静止时的进给使能35590 参数组可被修改36000 粗略准停36010 精确停36020 细精确停的延时36030 静态误差36040 静态监控的延迟时间36050 夹紧误差36060 轴静止的阀值速度36100 第一负向软限位开关36110 第一正向软限位开关36120 第二负向软限位开关36130 第二正向软限位开关36200 速度监控的阀值36210 最大速度设定值36220 速度设定点监控的死区时间36300 编码器极限频率36302 编码器极限频率重新同步36310 零脉冲监控36400 轮廓监控公差范围36500 位置实际值转换公差36510 编码器位置公差36520 所需速度监控的阀值36600 制动特性硬限位开关36610 出错时渐变制动的时间36620 伺服使能的延时时间36690 用于测量的内部数据36700 自动漂移补偿36710 自动漂移补偿的限定值36720 漂移基本值36730 附加实际驱动值的采集36750 数值赋值到轴倍率上的效果36901 安全功能的使能36902 旋转轴36905 凸轮模数值36910 实际值分配:驱动类型36911 驱动号/测量电路号的实际值分配36912 实际值分配:驱动的输入号36915 编码器类型36916 线性尺36917 线性尺分隔时段36918 每转的编码器标志36920 丝杠螺距36921 变速箱编码器比负载的分母36922 齿轮箱编码器比负载的分子36925 实际值的方向反转36930 静态误差36931 安全速度的限定值36932 安全速度倍率36933 SI生效时的所需速度限制36934 安全位置的高端限制36935 安全位置低限36936 安全凸轮的正凸轮位置36937 安全凸轮的负方向位置36940 安全凸轮公差36942 实际值比较公差(交叉方式) 36944 实际值比较公差(参考方式) 36946 安全速度阀值n_x36948 安全停止的速度容差36950 安全输入切换时间公差36951 速度改变的延迟时间36952 C类停机到安全静止的过渡时间36953 D类停止到安全静止的过渡时间36954 E类停止到安全静止的过渡时间36956 脉冲禁止的延迟时间36957 检查脉冲抑制的时间36960 爬行速度的脉冲抑制36961 安全速度的停止反应36962 安全位置的停止反应36963 安全速度的停止反应36970 SS/SV禁止的输入分配36971 SS禁止的输入分配36972 SV选择的输入分配36973 SP选择的输入分配36974 速比选择的输入分配36975 测试停止申请的输入分配36976 状态脉冲抑制的输入分配36977 外部停止申请的输入分配36978 SV-倍率的输入分配36980 SS/SV有效的输出分配36981 SS有效的输出分配36982 有效SV选择的输出分配36985 n<n_x的输出分配36986 脉冲释放的输出分配36987 轴安全回参考点的输出定义36988 SC1+到SC4+的输出分配36989 SC1-到SC4的输出分配36990 实际停的输出分配36995 静止位置36997 用户确认36998 实际校验和36999 所需的(预期的)校验和37000 运行到定点停的模式37010 缺省定点停夹持力矩37020 缺省定点停监控范围37030 定点停检测的阀值37040 通过传感器进行的定点停检测37050 定点停报警的使能37060 PLC确认的屏蔽37070 模拟驱动的力矩限制37100 同步轴的定义37110 同步误差报警极限37120 同步轴的运行限制37130 回参考点时的同步运行限制37140 使同步轴分组无效37200 "粗同步"的阀值37210 "精确同步"的阀值37220 "粗的"速度容差37230 "细的"速度容差37300 数字化测量时的工作范围限制""-"" 37310 数字化测量时的工作范围限制""+"" 37320 数字化时的最大轴速度37400 拐角识别的相切角37402 随后相切的缺省角38000 编码器/主轴补偿点38010 九十度弧误差补偿值4.驱动参数285 VSA机床数据1000 电流控制器周期1001 速度控制器周期1002 监控周期1003 STS配置1004 配置结构1005 电机测量系统的编码器标志数1007 直接测量系统的编码器标志数1008 编码器相位差补偿1011 间接测量的实际值采集的配置1012 功能开关1013 星形/三角形切换的使能1014 V/f方式有效1015 生效PE MSD1016 变换角度偏置1017 启动帮助1019 电流转子位置标志1020 最大转矩转子位置识别1021 电机多圈绝对值编码器1022 电机绝对编码器信道的测量步数1023 电机测量电路绝对通道诊断1025 电机测量系统的系列号1030 直接测量实际值采集的配置1031 直接测量多转绝对值编码器1032 直接测量绝对编码器信道的测量步数1033 直接测量系统绝对通道诊断1100 频率脉宽调制1101 电流控制回路的计算死区时间1102 电机代码1103 额定电机电流1104 最大电机电流1105 最大电机电流的削减1106 功率部分代码1107 晶体管的限定电流1108 功率单元的限定电流1109 功率单元S6工作方式下的限定电流1111 功率部分的额定电流1112 电机极对数1113 力矩常数1114 电压常数1115 电枢电阻1116 电枢感应系数1117 电机转动惯量1118 电机零速度电流1119 串联电抗器感应值1120 电流控制器的P增益1121 电流控制器复位时间1124 对称参考模式电流控制1125 V/f 模式的启动时间11126 V/f 模式的启动时间21127 f=0 V/f-传动功率1129 余弦Phi功率系数1130 额定电机功率1132 额定电机电压1134 额定电机频率1135 电机零速度电压1136 电机零速度电流1137 定子冷态电阻1138 转子冷态电阻1139 定子漏电抗1140 转子漏电抗1141 磁抗1142 速度弱磁阀值1143 Lh特征的高端速度1144 Lh特征的增益系数1145 故障力矩削减系数1146 电机最大速度1147 速度限制1150 磁通控制器的P增益1151 磁通控制器复位时间1160 磁通采集速度阀值1161 直流母线的固定电压1180 电流下限调整1181 电流上限调整1182 电枢感应减小系数1190 检测力矩限定值1191 伺服限定力矩的调整1200 电流设定点的滤波器数量1201 电流设定点滤波器类型1202 电流设定点滤波器1自然频率1203 电流设定点滤波器1的阻尼1204 电流设定点滤波器2自然频率1205 电流设定点滤波器2的阻尼1206 电流设定点滤波器3自然频率1207 电流设定点滤波器3的阻尼1208 电流设定点滤波器4自然频率1209 速度设定点滤波器4的阻尼1210 电流设定点滤波器1截止频率1211 电流滤波器1带宽- 设定点1212 电流设定点滤波器1的脉宽计数器1213 电流设定点滤波器2截止频率1214 电流滤波器2带宽- 设定点1215 电流设定点滤波器2的脉宽计数器1216 电流设定点滤波器3截止频率1217 电流滤波器3带宽- 设定点1218 电流设定点滤波器3的脉宽计数器1219 电流设定点滤波器4截止频率1220 电流滤波器4带宽- 设定点1221 电流设定点滤波器4的脉宽计数器1230 第一力矩限定值1231 第二力矩限定值1232 MD1230到MD1231的操作速度1233 再生限定1234 磁滞MD 12321235 第一功率限定值1236 第二功率限定值1237 再生的最大输出1238 电流限制值1239 调整操作的扭矩限制1245 取决于速度Mset光顺的阀值1246 M集平滑磁滞速度1250 电流实际值光滑的频率限制1251 光滑使用的时间常数1252 力矩设定点光滑频率限制1254 电流检测的时间常数1300 SI检测周期1301 安全功能的使能1302 安全功能的特定轴控制位1305 旋转轴SN的实际值范围1316 用于安全功能的电机编码器配置1317 线性尺的刻度1318 每转的编码器标志1320 丝杠螺距1321 变速箱编码器比负载的分母1322 变速箱编码器/负载的计数器1330 零速容差(SBH)1331 SG的限定值1332 SG的校正系数1334 SE的高端限定值1335 SE低限数值1336 SN正凸轮位置1337 SN的凸轮负方向1340 安全凸轮公差1342 交叉补偿的实际值公差1344 安全轴位置的实际值容差1346 速度限制nx1348 SBR实际速度公差1349 允差2编码器漂移/空走1350 安全输入切换时间公差1351 SG切换的延迟时间1352 STOP C类停止到SBH的过渡时间1353 STOP D类停止到SBH的过渡时间1354 STOP E类停止到SBH的过渡时间1356 脉冲禁止的延迟时间1357 检查脉冲抑制的时间1360 爬行速度的脉冲抑制1361 SG的停止响应1362 SE的停止响应1363 SG指定停机响应1390 固日期1391 诊断:NC诊断结果清单1 1392 诊断:611D诊断结果清单11393 诊断:NC诊断结果清单21394 诊断:611D诊断结果清单21395 STOP F(停止功能)诊断1396 用户确认1397 611D内部使能1398 SI-MD校验和的显示1399 SI-MD的校验和1400 额定电机速度1401 最大电机运行速度1403 爬行速度的脉冲抑制1404 脉冲抑制计时器1405 监控电机速度1406 速度控制器的类型1407 速度控制器的P增益1408 高端适配速度的P增益1409 速度控制器复位时间1410 无适配速度复位时间1411 低适配速度1412 高端适配速度1413 选择速度控制器适配系数1414 参考模型速度自然频率1415 参考模型速度阻尼1416 对称参考模式速度1417 'nact < nx'信息的nx值1418 'nact <nmin'信息的nmin值1420 调整操作时的最大电机速度1421 积分器时间常数1424 对称速度前馈控制通道1425 对称计算死区时间I控制器1426 'nset=nact'信息公差范围1427 'nset=nact'信息的延迟时间1428 Mdx的力矩阀值1429 'Md<Mdx'信息的延迟时间1451 AM速度控制器的P增益1453 AM速度控制器复位时间1458 AM控制区电流设定点1459 AM扭矩光滑时间常数1465 MSD/AM开关速度1466 AM开环/闭环控制的切换速度1500 速度设定点的滤波器数量1501 速度设定点滤波器类型1502 速度设定点滤波器1的时间常数1503 速度设定点滤波器2的时间常数1506 自然频率速度设定点滤波器1 1507 速度设定点滤波器1的阻尼1508 自然频率速度设定点滤波器2 1509 速度设定点滤波器2的阻尼1514 速度设定点滤波器1截止频率1515 速度滤波器1频宽- 设定点1516 速度设定点滤波器1的脉宽计数器1517 速度设定点滤波器2截止频率1518 速度滤波器2带宽- 设定点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TOOLBOX内容说明下面是以TOOLBOX V6.5说明其中内容,希望对用户有所帮助。

下图是TOOLBOX光盘的所有目录。

其中810D目录中存放的是810D早期系统软件使用的TOOLBOX;840D目录中存放的是840D早期系统软件使用的TOOLBOX。

(子目录的序号对应CCU/NCU系统软件版本)。

从CCU/NCU系统软件版本V4.3以后,TOOLBOX不再区分810D和840D,统一为8X0D。

上图是根目录下的内容,用户如果安装TOOLBOX 应运行根目录下的SETUP.EXE。

SIEMENSE.TXT是光盘内容介绍;UPDATE_E.DOC是系统升级步骤说明。

安装的时候,有四项内容可选择安装。

PLC Basic Program for 8x0D V6.5—-PLC基本程序,必须安装。

SINUMERIK Add-on for STEP7 V5.2.1.0—-硬件信息,必须安装。

NCVar Selector—NC变量选择器,如果用到PLC读写NC变量的功能(FB2/FB3),需要安装;否则,可不安装。

PLC Symbols Generator—PLC符号生成器(具体内容参看symbol_generator.doc),可不装一.下图是TOOLBOX V6.5的内容。

1.子目录BSP_PROG中存放的是一些PLC例程,其中(带显示屏的)手持操作单元的标准例程mini手持的标准例程2.子目录PLC.INF中有两个文件:AWLVERS.EXE—STEP7 ASCII源代码版本管理(由于使用的机会比较小,下面的说明没有翻译)The DOS program AWLVERS.EXE is used for the version generation of severalsimilar projects (e.g. basic program 840D, 810D and FMNC or for combining modular machine programs). The aim of this program is the simple generation of STEP 7 AWL programs from tested source files (e.g. file name "REVOLVER.SRC"). A source file contains, for example, several similar machine entities with the same FC, FB and DB numbers which are, however only used as alternatives. The source file is identified by version switches (different keywords of max. 18 characters) for the individual machine units. By entering oneor several keywords when generating a version you can create an AWL program forthat/those machine unit(s) .Procedure for creating a source file:A common source file is to be created for all the versions (e.g. FILE.SRC). Specific differences are identified in the file by ~Version~ followed immediately by a carriage return. The term Version here is a joker for any name which can be up to 18 characters long. Fromthis point onwards, the following program parts are only generated into the corresponding "FILE.AWL" if this term has been parameterized in the version management program. This version-dependent generation is performed until an ~end~ is reached. From this point, "AWL" generation is continued until the next identification is reached.A negated form of ~Version~ continues to be supported with the identifier ~!Version~ . Here, the statement part is omitted from the file to be generated if Version is used as a parameter for the program AWLVERS.EXE. The source file can be any length. Parameterizing program AWLVERS.EXE:1st Parameter:File name of the source file to be converted to an AWL file. The same file name is generated as the original file with the extension "AWL" if the third parameter is missing. The date entry corresponds to that of the source file. A file of the same name that already exists is verwritten without a prompt.2nd Parameter:Version identification (e.g. Turret1 or Turret2). Up to 32 different identifiers are possible. Each name is separated from the next by a comma (without a blank), e.g. gp840d,test. As an alternative to direct parameterization of the version name, a file name can be specified by a preceding @ where the version names are stored in the same way as for direct parameterization.As an alternative, a line feed can be used instead of a comma to separate the names in the file. There is no rule about the use of upper and lower case letters. The version names are the key for generating the "AWL" file. These names are enclosed by a tilde character in the source file to be converted (see example below).3rd Parameter (optional):Original file name [with full path identifier].Example:Source file "example.src" in which the version identifiers mars, mips and mops are used.~mars~test1test2~end~neutral1neutral2~mips~test3test4~end~~mops~test5test6~end~~!mars~test7test8~end~Parameterization of the program: AWLVERS example.src mars,mipsThe following target file is generated: Example.awltest1test2neutral1neutral2test3test43.子目录PLC_BP是PLC基本程序(使用根目录下的SETUP.EXE进行安装)。

4.子目录PLCALARM中存放的PLCALARM.ZIP是用户编写PLC文本的框架。

(使用PCU20的用户可在此文件的基础上编写报警文本,之后通过串口电缆传入PLC20)二.CERTIFICATE目录该目录下存放的是安全集成功能认证的文本及样例。

三.COMPATIBILITY_LIST目录目录下存放的Excel文件COMPATIBILITY_LIST_10_02_2004是关于810D/840D/HMI硬件/软件兼容性表格。

请在订货前仔细阅读。

四.EXAMPLES_TOOLS目录1. COMPA子目录低版本系统升级,修改备份数据用工具2. OP17子目录使用OP17面板时,可用的OP17组态文件。

3. QFK.MPF子目录过象限补偿用程序。

4. WIZARD.BSP扩展用户接口(Expanding the Operator Interface)功能实例(包括HMI Advancedh和HMI Embedded的实例)五.NCVAR目录NC变量选择器软件。

六.S7HW目录SINUMERIK 810D/840Di/840D Add-on for STEP 7增加STEP7硬件列表中SINUMERIK 840D/810D 的硬件器件。

安装过程中,硬件列表中的TYPE, GSD 和 Meta 文件将被升级从Toolbox 06.03.03和STEP 7 版本5.1开始,可以在SIMATIC Manager中可直接创建PLC系列文档(series archive)。