浅谈影响电解铝电流效率的因素及影响程度

铝电解工艺条件与电流效率的关系研究

一

般认 为 ,电解 槽在 较 高 的工作 电压下 运行 , 容 易

低而降低 , 但降低 幅度明显减小 。 然而 , 如果电解

温度过低 , 氧化铝溶解速度减慢 , 槽底易产生沉淀 ,

电解 槽 稳定 性变 差 , 同时 ,电解 质 导 电性 能 变差 ,

获得较高的电流效率 , 主要原因是 , 工作 电压较高

度;

来, 就一直把降低能耗放在所有技术研究工作 的首

位 ,通 过科 技 攻关 , 取 得 了一 系列科 技 成果 并 获 得

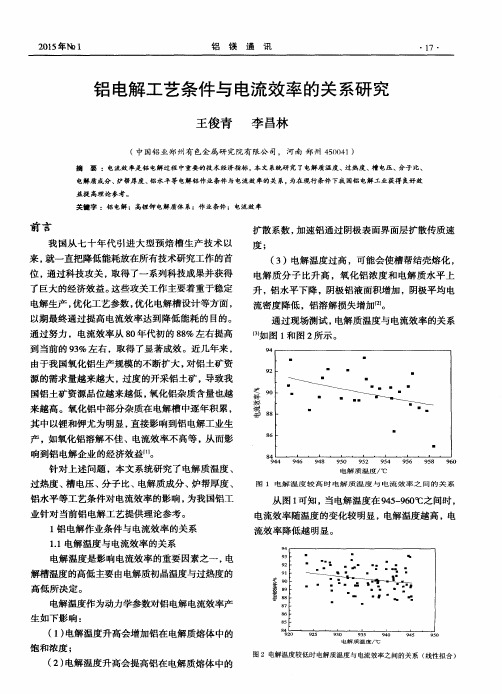

( 3 )电解温度过高 ,可能会使槽 帮结壳熔化 ,

电解质分 子 比升高 ,氧化铝浓度和 电解质水平上

升 ,铝水 平 下 降 ,阴极 铝 液 面积增 加 ,阴极 平均 电

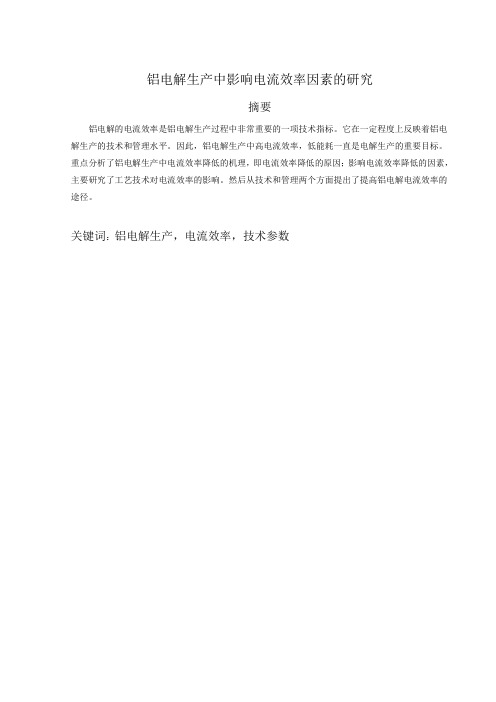

热度的电解槽 中, 往往也能在高 电解温度条件下获 得高电流效率。 1 . 2 过热度与电流效率 的关 系 过热度是影响电流效率 的主要 因素之一。 控制 较低窄的过热度 , 是取得较高电流效率 的必要条件 之一 。 如果过热度较高 , 铝液与电解质液面的表面

张 力减 小 , 铝 在 电解 质 中 的溶解 度 增大 ,铝 的二 次

提高后 , 也具备其有利的一面, 那就是提高电解质

温度就意味着提高 电解质的导 电性能 , 并使阳极和

阴极炭 质 导 电体 的 电阻降 低 。因此 , 在 相 同的槽 电 压 时 ,会 使极 距 增加 ,这 有利 于 电流 效 率 的提 高 。

此外 , 在具有 良好的控制策略 、 热稳定性能和低过

电解质成 分、 炉帮厚度 、 铝 水平等电解铝作业条件 与电流效率的关 系, 为在现行条件 下我 国铝 电解工业获得 良好效

益提 高理 论参考。

探讨电解铝节能降耗措施探究

探讨电解铝节能降耗措施探究摘要:电解铝属于高耗能产业,由于当前我国电力供应存在电力供应紧张的相关问题,尽管国家已经开始逐步实施了调控方案,电解铝行业的生产获得相应的控制,但是该产业仍旧属于高耗能产业。

与此同时在,高耗能产业整体发展的环境中,仍旧需要突破与完善的问题为,保证该产业经济效益的同时,提升其节能良好的能力。

关键词:铝电解;节能降耗;措施1、电解铝时电流效率降低的因素1.1铝的二次反应所谓“铝的二次反应”,是指槽内阴极上已经析出的铝水,一部分又溶解到电解质中,经扩散转移到阳极附近,被阳极气体氧化造成的铝损失,称为铝的溶解与损失,即“铝的二次反应”,这就是电流效率降低的本质和主要原因。

其反应式:2AL(溶解的)+3CO2(气)=AL2O3(溶解的)+3CO(气)[1]。

1.2 一些离子在阴极上放电耗电在铝电解过程中,一些离子,例如钠离子等会在阴极上放电,从而使耗电量增大,使电流效率大大较低,一般情况下,这一现象发生在分子比较高的时候。

1.3电流空耗电流空耗指的是三价铝离子放电不彻底,以及电解质时的五价钒离子、五价磷离子、四价钛离子等高价离子不彻底放电后就会产生一些相应的低价离子,这些低价离子会再次被电解质转移到阳级空间,氧化成高价离子,这一过程无疑降低了电流效率。

1.4其它损失包括槽内生成AL3C4、熔盐中水分和杂质的电解、出铝和铸造过程中的铝损失等[2]。

2、铝电解节能降耗措施2.1利用信息技术控制电解槽极距通过上述分析可知,电解铝在实际的生产朱红小号的能源数量较大,影响电解铝节能降耗因素主要被分成两个方面:一方面为槽平均电压,另一方面建则为电流的流通效率[6]。

因此,若想保证电解铝节能降耗的质量,企业可以从上述两种因素处着手,寻找其他的解决途径。

2.2保持较低的炉底降压电极槽的集聚对于槽电压的影响较大,这主要是因为槽电压的高低与极距的高低有着重要关联,槽电压升高,极距必然处于升高状态。

与此同时,电解铝的能量消耗情况也随之上升。

电解铝电流效率

电解铝电流效率1. 介绍电解铝是一种常用的金属生产工艺,可用于生产铝及其合金。

其基本原理是将铝矾土经过电解反应转化为纯铝。

电解铝的电流效率是评估电解过程质量的重要指标。

本文将详细介绍电解铝的电流效率,包括定义、影响因素、提高方法等。

2. 电流效率的定义电解铝的电流效率指的是电解过程中,实际产出的纯铝质量与理论计算的纯铝质量之间的比值。

理论计算的纯铝质量是根据电流、反应时间和铝的电化学当量计算得出的。

电流效率的计算公式如下:电流效率 = (实际产出的纯铝质量 / 理论计算的纯铝质量) × 100%电流效率的数值通常在80%至95%之间,高效率的电解过程意味着更经济高效的铝生产。

3. 影响因素电解铝的电流效率受到多种因素的影响,下面将介绍几个主要的影响因素:3.1 电解质的纯度电解质的纯度对电流效率有显著影响。

电解质中的杂质会导致副反应的产生,从而降低电流效率。

为了提高电解质的纯度,需要加强原料的净化工作,确保电解质中各种杂质的含量达到规定标准。

3.2 电流密度电流密度是指单位面积上的电流量。

电流密度过高会导致电解液中铝离子的浓度降低,从而影响电流效率。

虽然提高电流密度可以增加铝的产量,但过高的电流密度会增加能量消耗和设备磨损,同时增加副反应的可能性。

因此,合理选择电流密度很重要。

3.3 温度温度对电流效率也有一定影响。

一般情况下,提高温度可以提高电解液的电导率,促进电解反应的进行。

但过高的温度会增加电解液的蒸发量和能量消耗,同时也会增加设备的磨损。

因此,需要在合适的温度范围内控制电解过程。

4. 提高电流效率的方法为了提高电解铝的电流效率,可以采取以下方法:4.1 优化电解质配方通过优化电解质的配方,可以减少其中的杂质含量,降低副反应的可能性,提高电流效率。

可以通过改变电解质中的添加剂比例、调整电解质的pH值等方式实现。

4.2 控制电流密度合理选择和控制电流密度,可以使铝离子在电解液中的浓度保持在一个适宜的范围内,提高电流效率。

浅谈影响电解铝供电整流效率的因素

浅谈影响电解铝供电整流效率的因素发布时间:2023-02-02T08:43:44.294Z 来源:《当代电力文化》2022年18期作者:程立华[导读] 在电解铝的生产过程中,高耗能一直是企业发展的一个瓶颈。

程立华广西华磊新材料有限公司 531400摘要:在电解铝的生产过程中,高耗能一直是企业发展的一个瓶颈。

据统计,在电解铝的生产成本中,电力的成本占比高达四成。

整流效率是电解铝供电系统中的一个重要参数,供电整流效率的高低,影响着电解铝企业的用电量。

找到影响供电整流效率的因素,采取相对应的措施,就可以从提高整流效率的方面,降低企业的能耗,从而降低生产成本,推动电解铝企业的发展。

本文主要从整流效率的特征和现状出发,分析影响电解铝供电整流效率的几个因素,提出一些提高整流效率的方案。

关键词:电解铝;整流效率;影响因素引言:电解铝的整流效率不仅影响着企业的效益,还影响着供电系统的稳定性。

电解铝的供电系统跟别的生产企业的供电系统相比,不仅电压高,容量还很大。

在电解铝的整流系统中,整流变压器阀侧的绕组又具有电压小的特点。

电解铝企业需要从行业的特殊性出发,改进现阶段的整流系统,提高整流效率。

1 提高整流效率的重要性1.1 电解铝供电系统的特点电解铝行业具有特殊性,对供电系统的要求跟别的企业存在着不同,电解铝供电系统具有以下几个特点: 1.1.1电解铝企业用电量大,对供电系统的供电量提出了更高的要求。

1.1.2电解铝用电过程中,功率因数较低,这跟供电系统中的整流元件和电感性质的设备都是大功率的有一定的关系。

而供电系统中有多个变压器,这也是导致功率因数低的重要因素。

1.1.3电解铝对供电系统的要求很高,稳定是一方面,可靠是另一方面。

电解铝生产对连续性有很高的要求,在生产过程中如果因为电力的问题出现中断,重新恢复生产需要的时间较长,对企业的效益影响很大。

1.2 电解铝供电系统的组成电解铝的供电系统包括高压配电室、变压器、整流主电路、整流柜以及滤波器等。

浅析影响电解铝电流效率的因素及影响程度

浅析影响电解铝电流效率的因素及影响程度摘要:在进行电解的过程中实际形成的铝的产量与同样环境下铝的理论产量之间形成的比值被称为电流效率,在特定的生产环境下,电流的效率在一定程度上将直接决定了铝的实际产量。

电解铝在生产的过程中,电流效率属于其中一项非常重要的参考指标,并且在一定程度上直接体现出了电解铝生产的效率以及水平。

主要是因为在进行点解的过程中,金属铝需要在阴极条件下才能形成,同时其金属铝的完整性可能还会受到很多外界因素的影响,这就导致电流效率很难实现较高的比值,通常情况下,实际的生产总量一直要低于理论产量。

目前,国外一些发达国家所采用的铝电解技术的电流效率可以达到93%~95%之间,由此可以看出,要想有效提高电解铝的电流效率,相关人员就必须加强对点解工艺的研究力度。

本文结合电解铝实际的成产过程中,然后对影响电解铝电流效率的因素以及影响的程度进行了分析,并针对其中存在的问题提出了有效提升电流效率的解决措施,希望能为相关的工作人员提供一定的参考依据。

关键词:电解;电流效率;影响因素;分析;控制1影响电流效率的主要因素在进行电解的过程中,影响电解铝电流效率的主要因素主要包括了以下几个方面:一是铝的溶解与再氧化性受到了一定的损失;二是铝在一定程度上存在不完全放电性;三是会受到外界离子放电的影响;四是水的电解影响。

在实际的产出过程中除了机械的安全性会受到一定的影响之外,铝的损失与电解条件之间有着分不开的关系,比如电解时的温度、电解质组成元素、极柜、铝液以及电流的密度等,这样电解条件在一定程度上将直接关系到电解铝的产出状况。

1.1电解温度对电流效率产生的影响电解铝在生产的过程中,除了直流电在经过回路的过程中会对电能造成一定的影响之外,还存在一部分补充电解在成产的过程中因为散热而造成一定的损失。

剩余的部分可以使熔体中的ALF4-离子产生一定的还原反应,其反应为ALF4-+3e=AL+4F-。

在实际的电解铝成产过程中,在相同的电解环境中,除了以上的氧化还原反应之外,在同一时间进行的还有以下几种反应:正是因为发生的这些反应,导致电流效率一直得不到有效的提升,并且在温度比较高的环境下,这些反应会变得更加的剧烈,这就说明高温不利于电流效率的有效提升。

铝电解生产中影响电流效率因素的研究

The Research to the Factors that affect the Current Efficiency in Aluminum Electrolysis

Abstract

Current efficiency is a very importantTechnical Indexin Aluminum electrolysis. To some extent, it reflects thelevelof technical and controlin Aluminum electrolysis. Consequently, high efficiency and low energy consumption has always been the important goal in the Aluminum electrolysis. According to themechanism of the reduction of current efficiency and the factors lead to low efficiency.And then propose several methods which include technical and management to enhance the current efficiency.

在铝电解生产中,如何提高电流效率,降低能耗一直是电解生产中的重中之重。电流效率的高低不仅可以反映出电解生产质量的好坏,而且它还直接影响着企业的经济效益。

提高电流效率是电解生产追求的一个主要目标,因为电流效率的提高意味着产量的增加和消耗的降低。理论和实践均证明,降低电解温度可以提高电流效率。目前降低电解温度的方法主要有两个:一是采用钾盐电解质;一是采用低分子比电解质。低分子比电解质在国外大型预焙槽上得到成功地应用,电流效率达到95%左右。锂盐电解质在一些自焙槽上也有成功应用的范例,电流效率达到90%以上。我国不同厂家对以上两种方法也进行过试验,有的取得了效果,有的则以失败告终。在采取降低槽温措施的电解槽上,需要领导的重视和工程技术人员、管理人员以及生产操作工人相互密切配合,共同摸索出一套适合自己槽子特点的技术条件,才能使节能措施发挥应有的作用。

提高铝电解电流效率的生产实践分析

提高铝电解电流效率的生产实践分析摘要:随着铝工业的不断发展,我国对于铝电解技术的操控有了更高的要求。

铝工业的快速扩张升级,需利用各项技术严格控制铝电解电流总工序、极距、磁场设计等多方位的因素提高电解电流的效率,从而降低能耗,节约生产成本。

但是铝电解涉及的工艺技术繁多复杂,如果能找出影响电流效率的关键工艺参数并进行优化,将会进一步实现生产效益的最大化,所以本文主要探讨铝电解电流效率的提升方法,寻找最优工艺参数匹配的问题,进行深入的研究。

关键词:铝电解电流效率;生产实践;提高效率;分析1、电流效率的影响因素及分析1.1电解温度、过热度分析电解槽的过热度、电解温度均可对电流效率产生严重影响,铝在电解质中的溶解度及溶解后的铝溶液的扩散速度均受温度影响,低温可以降低扩散到阳极氧化区的速度,减少电流效率的损失。

当电解槽运行稳定时,尽可能的维持较低的电解温度,一般可以获得最好的电流效率,有研究表明:电解时每降低10℃,将提高电流效率达1%~5%。

电解质的初晶温度决定了电解温度的大小,并且要确保电解过程能够顺利进行,电解质初晶温度与电解温度差值即为过热度,一般至少为5℃,否则就会导致电解质粘度和密度增大,电解质浓缩、氧化铝溶解度降低、导电率下降。

这时会使电解槽内产生大量沉淀、槽底电压降增加。

有可能会混淆铝液和电解质熔体相,加剧铝的溶解氧化损失,使电流效率急剧下降。

因此,向电解槽内添加适量氟化锉、氟化镁,改善电解质的组成,均可降低电解质的初晶温度,进而维持电解槽在低温状态运行[1]。

1.2电解质成分对电流效率的影响氧化铝浓度对电流效率的影响。

氧化铝浓度过高,悬浮的Al2O3颗粒增多,这不仅影响电解质导电度,而且容易形成炉底沉淀,影响电流效率。

氧化铝浓度过低,不仅电解质中反应的Al3+浓度减少,而且易造成阳极效应,加大铝的溶解和氧化损失,降低电流效率。

目前,国内外中心大型预焙槽生产,大多把氧化铝浓度选择在1.5%~3.5%。

铝电解中影响平稳直流(整流)供电因素浅析

在铝电解生产中,最为关键的因素之一是电解槽安全平稳直流供电。供电系统的不稳定会导致电流强度忽高忽低,电解槽波动,引起电解槽电流效率下降,无谓增加电耗和企业的生产成本,本文以甘肃华鹭铝业有限公司铝电解直流供电系统为例,分析了影响整流机组平稳运行的一些因素,并提出相应的整改措施,其对铝电解行业具有一定的借鉴性。

3.整改措施

根据铝电解直流(整流)供电系统自身存在的各种影响其平稳供电的因素,具体采取以下整改措施:

(1)新建水泵房。水—水冷却系统循环水泵曾设为4台,在两段低压母线上各开一台循环泵并调好水压。即便有一台泵出现问题另一台泵也能基本满足冷却需要,不至于整流机组跳闸。

(2)将水—水冷却系统中的水由生产水改为生活用水减少了水中的杂质和泥土大大延缓对冷却器散热片的堵塞。往后定期对冷却器散热片进行清洗除垢保证散热器水流量增加热交换速度。

(9)将悬式绝缘子更换为复合材料免擦绝缘子。复合绝缘子原料是有机复合材料耐电解粉尘的腐蚀。解决了220kV开关场悬式绝缘子在雨雪天污闪爬电的问题。

(10)加装储水量大的高位水箱,上面安装水位指示可解决液位计误判问题。高位水箱的材料是不锈钢或有机材料不能污染水质。利用塑料板焊接水箱,做好后安装于冷却器上部墙面用蛇皮管将高位水箱和原有储水罐连通,解决了水位偏低不能被发现和储水不多的问题,保证了整流机组的安全运行。

(5)联系相关专家对老机组有载开关进行大修。大修后每年利用春检停电机会对有载开关油井冲洗换油。

(6)稳流技术是西门子整流机组的难点,出现这样的问题必须弄明白西门子整流机组恒流控制的原理。根据现象一步一步,一个环节一个环节的排查。最终认为饱和电抗器不工作才会出现这种情况,它是由饱和电抗器与稳控部件连接的电缆内部短路造成。两台机组问题相同说明当初穿线的方法不当。先穿线再加热弯管肯定损伤电缆外皮,时间长就会相间短路。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈影响电解铝电流效率的因素及影响程度

发表时间:2018-12-17T17:18:01.147Z 来源:《基层建设》2018年第33期作者:刘立明

[导读] 摘要:电解过程反应机理复杂。

中国铝业青海分公司青海西宁 810100

摘要:电解过程反应机理复杂。

影响因素很多,参照上述分析,同时结合我厂生产的实际经验,在保持较高电流密度、低氧化铝浓度、适中的电解温度及适当偏高的铝水平的条件下,可以有效的提高电流效率。

针对铝电解槽的物理场仿真和优化技术逐步精确,开发大容量槽、低电压技术是当今铝电解工业的发展趋势。

关键词:电解铝;电流效率;影响程度;

降低电解槽电耗的一个重要研究课题方向就是改善铝电流效率,电流效率和槽电压能够直接影响吨铝直流电耗,吨铝直流电耗数值高低标志着电解槽是否运行良好。

一、概述

电流效率是电解铝生产过程中的一项非常重要的技术经济指标,它在一定程度上反映着电解铝生产的技术和管理水平。

一定的生产条件下,电流效率的高低取决于实际产铝量。

因为在电解过程中。

一方面金属铝在阴极析出,另一方面又以各种原因损失掉,所以电流效率总是不能达到100%,即实际铝产量总是要比理论铝产量低。

目前,国内先进铝电解技术的电流效率一般可达92%~94%,而国外的电流效率已高达95%。

因此,加强铝电解工艺技术的研究,优化生产技术条件,减少铝的损失,是提高电流效率与经济效益的根本途径。

在实际电解铝生产过程中,槽内部的阴极析出金属铝和由于各种原因所导致铝损失掉一部分是时刻同时发生,实际上产出的铝量总会低于理论量,故电流效率总是低于100%。

通过淘汰老旧技术、引进新技术,可减小铝的额外损失,能够有效提升电解的电流效率。

通过研究分析发现,有多种因素会影响铝电解槽电流效率,如氧化铝浓度、温度、电解质水平、极距、阴极电流密度、炉底压降、电解焙烧等。

二、影响电解铝电流效率的因素及影响程度

1.影响电解铝电流效率的因素。

一是电解槽工作电压的高低可以通过极距的高低来定性确定,虽然在一定的极距范围内,电解槽电流效率和极距成正比,但当极距超过一定值后,因极距增加而产生的焦耳热量将明显增加,电解温度提升,粘度也明显变小,加快了对流循环,促使铝的二次返溶增大,故电流效率几乎不再提高,电流效率随极距的增加变化不显著。

经研究发现,极距的小幅变化就会引起槽电压较大变化,例如在大型预焙槽上,每缩短极距0.01 m,大约可以降低电压达0.30~0.33 V,电压降几乎占整个槽电压的1/3,低极距的节能潜力巨大,其他工艺技术条件(如:槽膛内形规整、两极状况良好、电解质水平和铝水平合理匹配)处于较为理想状态时,铝电解槽保持适当的低极距可以有效提高电流效率。

极距过大,导致增高槽电压、增加电耗,增加热量,槽子转热而诱导病槽出现等,造成铝液波动;极距过小会引起局部短路,严重地拉低了电流效率。

当前铝电解用极距一般为4.2~4.5cm。

二是电解槽中盛装有铝液和电解质等成分,因各自成分具有不同的密度而导致出现溶液分层现象,各液层的厚度代表了其相应的水平。

合理的铝液高度是电解槽获得好的技术经济指标必不可少的技术条件,工作中电解质水平经常维持在20~25cm,大型预溶槽的铝水平一般维持在18~20 cm。

电解槽稳定性和散热性也受铝水平的影响,铝水平会减小热损失,降低增强铝液的波动,提高槽内水平电流分量,电解槽的稳定性易被破坏,但炉底沉淀不易生成,因此保持铝水平的合理稳定是非常必要的。

维持一定的铝水平、电解质水平的作用是:①形成了一层良好的散热通道,利用此散热通道,多余热量会被快速传到阳极四周,从而均衡了槽内各处的温度。

②阴极炭块上不会因此放电析出铝离子,阻止了大量的碳化铝的产生,减小了炉底压降。

③适当厚度的铝液层相当于一层缓冲层和保温层作用,可保证炉底温度不因骤热骤冷而致早期破损。

④磁场作用可被适当厚度的铝液层大量削弱。

⑤直接在炭块上放电析出会破坏炭块,铝水平、电解质水平阻止了放电,保护了炉底炭块。

⑥维持一定量的铝液水平,磁场中的水平电流被减弱,减弱了铝液循环频率,使铝液不剧烈滚动。

⑦炉底上的高低不平,铝液层可填充填平,有利于均匀炉底电流分布。

⑧铝液的高度会影响伸腿的高度。

因此,根据电解槽槽龄和电解工艺的技术条件保持电解槽内合理的铝液高度可有效提升电流效率,促进生产。

2.主要影响程度分析。

电解槽的过热度、电解温度均可对电流效率产生严重影响,铝在电解质中的溶解度及溶解后的铝溶液的扩散速度均受温度影响,低温可以降低扩散到阳极氧化区的速度,减少电流效率的损失。

①将会减小铝在电解槽中的溶解度,亦即减小。

②会增大熔体的粘度,减小电解质的循环速度,导致扩散层的厚度变大。

③扩散系数也减小。

因此,降低电解槽中的电解温度后值减小,意味着减弱了铝的二次反应,减小了铝的损失,提升了电流效率。

当电解槽运行稳定时,尽可能的维持较低的电解温度,一般可以获得最好的电流效率,有研究表明:电解时每降低10 ℃,将提高电流效率达1%~5%。

电解质的初晶温度决定了电解温度的大小,并且要确保电解过程能够顺利进行,电解质初晶温度与电解温度差值即为过热度,一般至少为5 ℃,否则就会导致电解质粘度和密度增大,电解质浓缩、氧化铝溶解度降低、导电率下降。

这时会使电解槽内产生大量沉淀、槽底电压降增加。

有可能会混淆铝液和电解质熔体相,加剧铝的溶解氧化损失,使电流效率急剧下降。

因此,向电解槽内添加适量氟化锉、氟化镁,改善电解质的组成,均可降低电解质的初晶温度,进而维持电解槽在低温状态运行。

三、处理措施

1.通过改造阴极结构来降低水平电流。

(1)变截面钢棒技术。

变截面钢棒技术是对阴极钢棒进行改造,达到减小电解槽的水平电流,降低电解槽的垂直磁场,最终达到减小铝水波浪,降低电压、节能的目的。

其变截面阴极钢棒结构。

进行阴极组装后,对该结构的铝液体层水平电流进行计算,水平电流平均值相对于传统阴极结构下减少了70% 以上。

(2)阴极钢棒组装斜扎技术。

阴极钢棒组装斜扎技术在导流槽研究的基础上,在阴极钢棒组装时,留有一段斜面不扎,用绝缘材料进行填充,达到降低电解槽的水平电流,抑制电解槽的垂直磁场,减小铝液波动。

其水平电流分布。

进行阴极组装后,对该结构的铝液体层水平电流进行计算,水平电流平均值相对于传统阴极结构下减少了60% 以上。

2.提高电解槽筑炉技术和焙烧启动技术,降低电解槽早期破损几率。

通过提高筑炉材料质量、提高筑炉质量;制定科学合理的焙烧启动制度,并做好过程管理,降低电解槽早期破损几率。

3.加强电解槽生产工艺技术条件管理。

优化工艺技术条件、加强电解槽的管理等措施,保持槽况的稳定;避免冷槽、热槽、破损槽的产生。

优化计算机控制程序,保持合理的氧化铝浓度、合理的过热度,减少电解槽的波动,减少二次反应,降低水平电流的产生。

电解铝过程机理复杂,影响因素多,但随着铝电解工艺技术研究的深入及过程控制、操作管理水平的提高。

在保持较高电流密度、低氧化铝浓度、适中的电解温度、适中的电解质分子比及适当偏高的铝水平等生产技术条件下,可以通过强化电流等措施有效提高电流效率及电解槽的单位面积产能,同时有效降低电力、阳极、氟化盐等消耗,提高铝电解企业的经济效益与竞争力。

参考文献:

[1] 黄海波,邱仕麟.富锂氧化铝对铝电解生产的影响[J].轻金属,2017

[2] 王永良等.铝液界面波动对铝电解槽阳极电流及槽电压影响的仿真研究[J].轻金属,2017。