煤矿黄泥灌浆设计

一九三〇煤矿黄泥灌浆管路设计(修改)

一九三〇煤矿黄泥灌浆管路安装设计一、前言根据新疆煤矿矿用安全产品检验中心2011年6月9日对一九三〇煤矿6#、7#煤层爆炸性及自燃性的检验报告(报告编号:XJM报作煤015—2011—05)6#、7#煤层属类自燃煤层。

根据《煤矿安全规程》二百三十二条:开采容易自燃和自燃的煤层时,必须对采空区、突出和冒落空洞等孔隙采取预防性灌浆等防灭火措施的规定,我矿现对井下采空区、冒落孔洞进行预防性灌浆或全部充填。

灌浆就是将水、浆材按适当比例混合,配制成一定浓度的浆液,借助输浆管路输送到可能发生自燃的区域,用以防止煤炭自燃,是使用最为广泛、效果最好的一种技术。

二、一九三〇煤矿黄泥灌浆系统概况1.预防性灌浆采用地面集中灌浆方式。

2.灌浆系统工艺流程:加压供水、拌制泥浆、灌浆及井下脱、排水五个过程。

3.灌浆方法为随采随灌。

4.灌浆站工作制度与煤矿工作制度一致。

5.灌浆介质:井田地处地处新疆天山山脉,位于乌鲁木齐市以南的艾维尔沟矿区中部。

井田范围内土壤很不发育,这是由于山高坡陡,雨量少而集中,冲刷作用强烈,蒸发量大所致。

土壤保水性差,利用价值不大,属于非地带性土壤。

地表为3~10cm直径的砾石层覆盖,土层以砂砾为主,透水透气性极强,不适宜于农垦及灌浆防火之用。

艾维尔沟矿区大部地区地表植被稀疏,位于矿区下游有部分农田耕种,但土壤覆盖层相对比较薄弱。

井田开采所需防火灌浆的黄土来源在当地不易解决。

根据国家对环境保护的要求,由于土壤开采对地表植被的破坏和环境影响,限制对地表土壤的开采。

再者开采矿区范围内地表土壤的土质及土量不详,可供开采并满足要求的灌浆黄土来源比较稀少。

故本次实施的井下防火灌浆部分采用粉煤灰灌浆,粉煤灰来源于矿区自备电站,粉煤灰的再利用既解决了废弃物的排放难题,又对当地的环境保护起到了一定的作用。

在粉煤灰资源不足的情况下,由矿区以外地区汽车拉运灌浆所用黄土。

取用原则为:尽量就近取土;取土不毁农田;对地表植被破坏幅度尽量减小;后期对取土场地进行生态恢复。

黄泥灌浆站施工组织设计

陕西燎原煤业有限责任公司黄泥灌浆站施工组织设计目录一、编制依据…………………………………………………二、工程概况…………………………………………………三、施工布署…………………………………………………四、施工准备………………………五、主要项目施工方法……………………………六、施工管理措施1、雨季施工措施………………………………………2、施工进度计划及工期保证措施3、保证质量措施及材料管理措施4、保证安全施工措施及消防措施……5、文明施工措施及节约措施6、环保措施…………………七、技术经济指标八、有关附表及证件1、工程量一览表2、施工进度一览表3、项目组织机构一览表4、主要材料一览表5、施工平面图2陕西燎原煤业黄泥灌浆站施工组织设计一、编制依据1、编制说明本施工组织设计是本公司对陕西燎原煤业黄泥灌浆站工程的技术文件,本施工组织设计体现了我公司对工程施工的具体构思和部署,同时也是工程施工的技术指导性文件。

2、编制依据(1)我国现行的有效的建筑结构和建筑施工的各类规程、规范及各类验评标准;(2)本工程施工图纸。

(3)施工调查和现场察看掌握的资料;(4)本公司有关质量管理、安全管理、文明施工管理制度;(5)公司现有的技术水平、施工管理水平和机械设备能力。

二、工程概况1、本工程位于燎原煤业后山附近的坡地上,建筑物上方有高压线,道路崎岖坡大。

结构类型为钢筋砼框架建筑面积360m2。

单层建筑,内设大量的设备基础,总长30m,跨度12m,檐高6m.钢筋砼独立基础,素砼条形基础。

3窗为塑钢窗,钢板复合门,水泥地面,内墙亚光后刮仿瓷涂料。

外墙压光后做防水涂料,屋面100mm厚彩钢复合板。

钢筋砼大型设备基础设备基础(一)长12.57m、宽3.5m。

2、工期计划及现场条件(1)工期:工程计划开工日2014年7月21日,计划竣工日2014年9月21日,总工期为60天。

(2)工程现场:三通一平准备阶段,道路坡大路窄。

材料运输困难。

黄泥灌浆技术方案

黄泥灌浆技术方案4106综采工作面黄泥灌浆技术方案第一节概况一、工作面基本情况4106综采工作面是井田4#煤层北面布置的第六个工作面,处于+745水平位置,西邻4105采空区,且留保安煤柱20余米,北部和东部为本矿的实体煤层,工作面长度为200m ,推进长度为1542m 。

采用走向长壁后退式综合机械化采煤,全部垮落法管理顶板。

二、地质情况煤层沉积稳定,结构简单,倾角较平缓,局部地段因受断裂构造的影响,煤层松软破碎,厚度有一定变化,平均厚度为2.7米,是一单斜结构,内生裂隙普遍发育,硬度小,脆度大。

顶板为泥岩局部为粉砂岩,厚3.00-5.00m,地质较坚硬,节理不发育,老顶中沙岩节理较发育,有时直接覆盖于煤层之上,属Ⅱ—Ⅲ级顶板。

顶板大部分为泥岩,局部为细沙岩。

顶底板特征表地质情况表根据“晋煤瓦发【2012】1703号”文,本矿井2012年度瓦顶底板名称岩石名称抗压强度(MPa )平均厚度(m )直接顶泥岩、砂质泥岩 20-62 3-5 直接底泥岩、细砂岩 27-47.7 2.86-3.69 顶底板名称岩石名称抗压强度(MPa )平均厚度(m )地质构造断层名称走向倾向倾角落差(m )正断层N50°ESE70°<3根据掘进时4106回风顺槽与辅助回风顺槽推断预测断层在1400m 的位置。

使得回采难度增大,成本增加。

斯相对涌出量23.80m3/t,绝对涌出量60.07 m3/min,属高瓦斯矿井。

无煤与瓦斯突出的危险。

煤层具有爆炸性,火焰长度为70mm;煤层自燃倾向性等级为Ⅱ级自燃煤层;最短发火期78天。

第二节黄泥灌浆技术方案4号煤层属Ⅱ类自燃煤层,煤层自燃火灾主要发生在回采工作面采空区的氧化带,距离工作面切顶线一般20~45m,最大60~70m。

其次是回采工作面上、下隅角。

设计对4106综采工作面采空区浮煤自燃采用灌浆为主,均压通风、喷阻化剂等为辅的综合防治措施。

本节主要对黄泥灌浆技术方案进行具体描述。

黄泥灌浆站施工组织设计

黄泥灌浆站施工组织设计编制:审核:批准:编制单位:中铁三局集团隆安项目部编制时间:2017年9月17日1编制说明1.1 编制依据1.1.1根据施工图纸及答疑文件。

1.1.2施工现场调查、采集、咨询所获得的资料及现场施工条件。

1.1.3现行国家、山西省有关的建筑施工技术规范和行业法规及验收标准。

1.1.4依照ISO9001:2000版标准编制的《管理手册》和《程序文件》。

1.1.5中铁三局集团有限公司工程部颁发的《施工技术管理办法》。

1.1.6本工程采用的技术规范标准:1.1.6.1施工及验收规范、规程及标准(1)《工程测量规范》GB50026-93(2)《工程做法》05J1(3)《钢筋混凝土过梁》03G322-1(4)《钢筋混凝土雨篷》03G501-2(5)《建筑物抗震构造详图》03G363(6)《建筑物抗震构造详图》97G329-2(7)标准图集01J925-1、06J925-2(8)《混凝土结构工程施工质量验收规范》GB50204-2002(9)《砌体工程施工质量验收规范》GB50203-2002(10)《建筑地基基础工程施工及验收规范》GB50202-2002(11)《建筑地面工程施工及验收规范》GB50209-2002(12)《建筑装饰装修工程质量验收规范》GB50327-2001(13)《建筑给水排水采暖工程施工质量验收规范》GB50242-2002 (14)《钢结构工程施工质量验收规范》GB50205-20011.1.6.2施工安全管理规范、规程及规定(1)《建筑施工高处作业安全技术规范》JGJ80-91(2)《建筑机械使用安全技术规程》JGJ33-2001(3)《施工现场临时用电安全技术规范》JGJ46-2001(4)《建设工程施工现场供用电安全规范》GB50194-93(5)《建筑施工安全检查标准》JGJ59-99(6)《建筑施工门式钢管脚手架安全技术规范》JGJ128-2000(7) 山西省建委关于建筑施工现场安全管理的文件及规定。

黄泥灌浆方案及安全技术措施标准版本

文件编号:RHD-QB-K5204 (解决方案范本系列)编辑:XXXXXX查核:XXXXXX时间:XXXXXX黄泥灌浆方案及安全技术措施标准版本黄泥灌浆方案及安全技术措施标准版本操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。

,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。

按照矿要求,对回采工作面采空区进行黄泥灌浆,为确保灌浆工作顺利进行,特制定本方案及措施,望参加人员严格执行。

一、组织领导成立灌浆领导小组组长:冯三喜副组长:郑红卫、孙文明成员: 朱建新、张贤军、刘建军、张永强、马金、二、实施方案由领导小组确定灌浆地点,并下达命令,由灌浆操作人员运行灌浆站,先注入清水,通风队安排人员沿线检查灌浆管路是否漏水。

若漏水,则停止注水,安排管路维护人员进行管路维护;若不漏水,则对工作面密闭进行黄泥灌浆。

三、灌浆前准备工作灌浆前:灌浆队将黄土准备到位;检查灌浆管路完好,确保黄泥浆体仅灌入工作面密闭内;检查灌浆站整个系统完好,各设备均能正常运行。

四、灌浆程序1、由灌浆领导小组下达命令,管路巡检员提前就位,灌浆操作人员开启灌浆设备注入4 m3清水后即可停止运行,各巡检人员将沿线管路巡检情况汇报小组,小组领导根据汇报情况下达下一步指令。

2、巡检人员发现漏水时,及时汇报处理。

3、沿线管路不漏水后,小组领导下达黄泥灌浆命令,由灌浆站严格按照水土量《煤矿安全规程》要求进行配比,按照设计量进行黄泥灌浆。

各巡检成员沿线检查管路,待灌浆站停止灌浆后方可撤离。

4、黄泥灌浆完毕后,灌入清水对灌浆管路进行冲洗,持续灌入1分钟即可。

五、安全技术措施1、参加灌浆的所有人员,必须参加班前学习,坚守岗位,不得脱岗。

2、沿线管路注入清水后,必须将支管阀门关闭,确保管路内存有水,巡检人员能认真实查出管路状况。

3、灌浆前,必须确保灌浆站设备运行及沿线管路完好。

黄泥灌浆

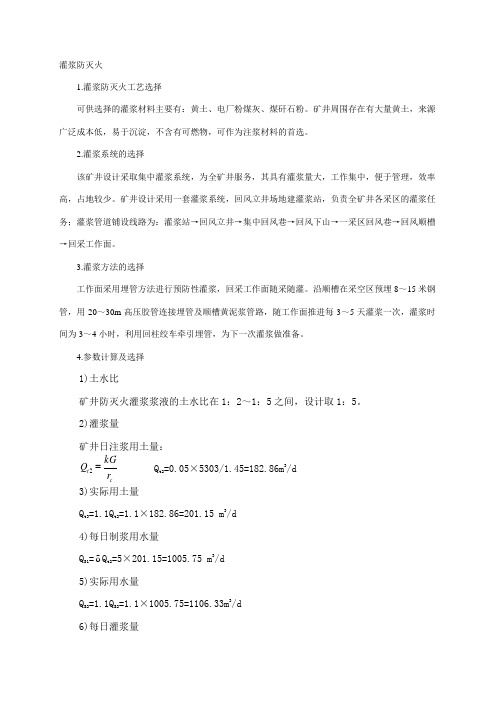

灌浆防灭火1.灌浆防灭火工艺选择可供选择的灌浆材料主要有:黄土、电厂粉煤灰、煤矸石粉。

矿井周围存在有大量黄土,来源广泛成本低,易于沉淀,不含有可燃物,可作为注浆材料的首选。

2.灌浆系统的选择该矿井设计采取集中灌浆系统,为全矿井服务,其具有灌浆量大,工作集中,便于管理,效率高,占地较少。

矿井设计采用一套灌浆系统,回风立井场地建灌浆站,负责全矿井各采区的灌浆任务;灌浆管道铺设线路为:灌浆站→回风立井→集中回风巷→回风下山→一采区回风巷→回风顺槽→回采工作面。

3.灌浆方法的选择工作面采用埋管方法进行预防性灌浆,回采工作面随采随灌。

沿顺槽在采空区预埋8~15米钢管,用20~30m 高压胶管连接埋管及顺槽黄泥浆管路,随工作面推进每3~5天灌浆一次,灌浆时间为3~4小时,利用回柱绞车牵引埋管,为下一次灌浆做准备。

4.参数计算及选择1)土水比矿井防灭火灌浆浆液的土水比在1:2~1:5之间,设计取1:5。

2)灌浆量矿井日注浆用土量:ct r kG Q 2 Q t2=0.05×5303/1.45=182.86m 3/d 3)实际用土量Q t3=1.1Q t2=1.1×182.86=201.15 m 3/d4)每日制浆用水量Q S1=δQ t2=5×201.15=1005.75 m 3/d5)实际用水量Q S2=1.1Q S2=1.1×1005.75=1106.33m 3/d6)每日灌浆量Q jT =(QS1+ Qt2)M=(201.15 +1106.33) ×0.93=1215.95 m3/d每小时灌浆量Q jh =()TMQQtS21+=121.6 m3/h式中:k——灌浆系数,取0.05;G——矿井日产煤量,取整5303t;——土水比的倒数,5;M——浆液制成率,取0.93;cr——煤的密度,1.45t/m3T——矿井日注浆时间,取10h。

经计算,矿井小时注浆量121.6m3/h(取130m3/h),由于需要考虑用于冲洗管路防止堵塞的水量备用系数 1.1,因此用水量为1216.9m3/d(130m3/h);需土量为201.15m3/d(20m3/h)。

黄泥灌浆技术方案

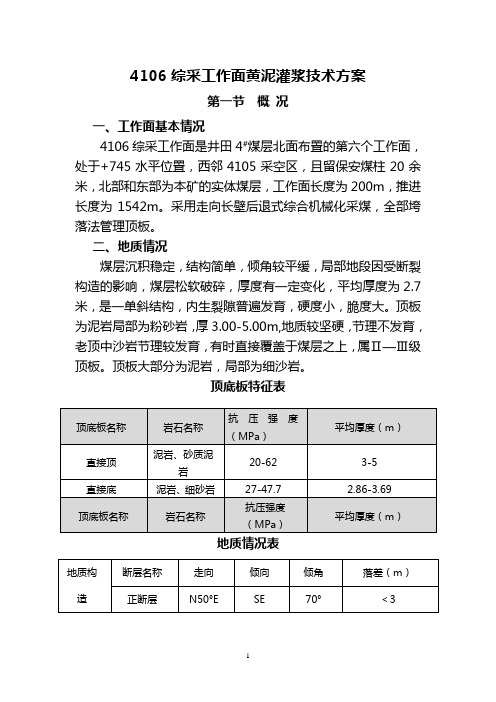

4106综采工作面黄泥灌浆技术方案第一节概况一、工作面基本情况4106综采工作面是井田4#煤层北面布置的第六个工作面,处于+745水平位置,西邻4105采空区,且留保安煤柱20余米,北部和东部为本矿的实体煤层,工作面长度为200m,推进长度为1542m。

采用走向长壁后退式综合机械化采煤,全部垮落法管理顶板。

二、地质情况煤层沉积稳定,结构简单,倾角较平缓,局部地段因受断裂构造的影响,煤层松软破碎,厚度有一定变化,平均厚度为2.7米,是一单斜结构,内生裂隙普遍发育,硬度小,脆度大。

顶板为泥岩局部为粉砂岩,厚3.00-5.00m,地质较坚硬,节理不发育,老顶中沙岩节理较发育,有时直接覆盖于煤层之上,属Ⅱ—Ⅲ级顶板。

顶板大部分为泥岩,局部为细沙岩。

顶底板特征表地质情况表根据“晋煤瓦发【2012】1703号”文,本矿井2012年度瓦斯相对涌出量23.80m3/t,绝对涌出量60.07 m3/min,属高瓦斯矿井。

无煤与瓦斯突出的危险。

煤层具有爆炸性,火焰长度为70mm;煤层自燃倾向性等级为Ⅱ级自燃煤层;最短发火期78天。

第二节黄泥灌浆技术方案4号煤层属Ⅱ类自燃煤层,煤层自燃火灾主要发生在回采工作面采空区的氧化带,距离工作面切顶线一般20~45m,最大60~70m。

其次是回采工作面上、下隅角。

设计对4106综采工作面采空区浮煤自燃采用灌浆为主,均压通风、喷阻化剂等为辅的综合防治措施。

本节主要对黄泥灌浆技术方案进行具体描述。

一、灌浆方案比选我国煤矿现在使用的灌浆方法有随采随灌和采后灌浆两种,其优缺点如下:1、随采随灌优点:工艺简便、省管材、节约打钻费和必要的专门灌浆巷道费用,能和回采工作面喷浆共用管路,改善灌浆效果,该法适用于发火期短的煤层。

缺点:灌浆工作受回采时间和空间限制,一次灌浆时间短,灌浆量小。

灌浆工作和回采工作有一定干扰。

2、采后灌浆优点:安全可靠、灌浆效率高,灌浆工作在时间和空间上不受回采工作限制。

双新煤业60万吨黄泥灌浆系统技术方案

新疆生产建设兵团农四师七十一团二矿60万吨黄泥灌浆系统设计方案2011年6月目录1 概述 (2)2 技术方案 (2)2.1灌浆方式选择 (2)2.2技术路线 (2)3 设备选型计算 (5)3.1设备选型设计参数 (5)3.2灌浆设备选型计算 (5)3.3辅助系统设备选型 (10)3.4电控设备选型 (10)3.5监测系统 (11)4 设备配置汇总 (12)5 灌浆站设备布置 (13)1 概述对于有煤层自然发火危险的矿井,采空区内存在的大量丢煤,在条件适宜时会发生自燃。

如何及时、有效地处理采空区煤炭自然发火,抑制火区蔓延扩大,对整个矿井的安全生产至关重要。

向采空区内灌浆是目前国内煤矿采用的常规防灭火方法之一,通过实践证明具有较好的效果。

60万吨煤矿矿区内有大量的黄土资源,利用黄土作为灌浆防灭火材料成本低,泥浆不易在管道中沉淀堆积,有利于输送。

因此,建立60万吨煤矿黄泥灌浆防灭火系统,对保障矿井安全生产,提高经济效益将具有积极作用。

煤矿设计生产能力为60万t/a ,矿井东翼风井井口标高+1659m ;西翼风井井口标高+1746m 。

11采区工作面回风巷标高+1540m ,垂深119m ;01采区工作面回风巷标高+1600m ,垂深146m 。

11采区地面灌浆管路长度约为800米,井下灌浆管路长度约为1200m ,总长度约为2000m ;01采区地面灌浆管路长度约为300米,井下灌浆管路长度约为400m ,总长度约为700m 。

2 技术方案2.1 灌浆方式选择目前,国内煤矿灌浆防灭火系统主要采用自流式和压力式等两种方式。

自流式灌浆方式是利用井上下的高差作为动力,浆液由地面靠重力经管道送至井下灌浆地点,无需加压设备。

压力式灌浆方式是使用注浆泵等压力设备,浆液由注浆泵经管道输送至井下注浆地点。

根据国内煤矿使用灌浆防灭火系统的经验,当灌浆系统输浆倍线小于15时,采用自流式灌浆方式,否则需采用压力式灌浆方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

黄泥灌浆设计

设计:

审核:

总工:

矿长:

日期:2013.1.10

目录

第一章概况

第二章设计依据

第三章灌浆参数选择及计算

第四章灌浆材料

第五章制浆设备及工艺

第六章灌浆管道和泥浆泵选择

第七章灌浆管道布置

附:防煤层自燃发火措施

第一章概况

一、开采技术条件、

1、煤层及顶底板岩性

含煤地层底部、分布于×××公司整个矿区,为矿区主要可采煤层。

为矿区分布面积最大的煤层。

煤层厚且稳定,煤层厚度一般为0.38~26.34M 平均厚度13.7M。

煤层结构较复杂,煤层一般含夹矸3~5层,个别多达10层、顶、底板和多为含炭量不等的砂质泥岩,属较稳定煤层。

2、煤质

煤质经镜下鉴定如下:主要结构内型〈1〉镜煤化均为块状结构,〈2〉镜煤化木质煤线条带状结构,〈3〉不规则木煤块状结构,可采煤层为低灰—中灰,低硫—中硫,高热值褐煤,主要用于民用,及部分工业用煤。

3、矿井水文地质条件

矿井水文地质类型属于以裂隙含水层直接充水的矿床,水文地质复杂程度为中等—复杂类型。

4、瓦斯

我矿根据2010年矿井瓦斯等级鉴定,瓦斯最大涌出量为6.74 m3/t,最大绝对瓦斯涌出量为0.71 m3/min,最大相对二氧化碳涌出量为11.41m3/t最大绝对二氧化碳涌出量为1.20 m3/min。

鉴定为低瓦斯矿井。

(1)煤尘自燃倾向

根据云南省煤矿安全计量监测站2009年6月鉴定结果;N1K5煤层的自燃倾向性为I类易自燃。

(2)煤尘爆炸性

根据云南省煤矿安全计量监测站2009年6月鉴定结果;N1K5煤尘有

爆炸性。

(3)地温

在开采过程中均为发现地温异常现象。

二、矿井设计能力

我公司矿井设计能力3万吨∕年,核定生产能力5万吨∕年,实际生产能力3.8万吨∕年,最高4万吨∕年.

三、矿井开拓方式;开采系统

矿井为斜井开拓,有主斜井,回风井两个安全出口。

矿井有一个生产采区,生产水平为1711m水平开采N1K5煤层布置一个工作面,二个掘进工作面采煤工作面采用走向长壁后退式采煤,使用木支护,煤电钻打眼,放炮落煤,全部垮落法管理顶板,全负压U型通风,掘进工作面为爆破掘进,人力推车运输,局部通风机压入式通风,采用梯型工字钢,木棚支护。

第二章设计依据

一、煤层储存条件;

二、煤炭化程度、水分、煤炭成分、含硫量、自燃发火倾向及发火期;

三、各种灌浆材料、取土场及井口相对位置;

四、开拓方式及巷道布置;

五、《煤矿安全规程》《采矿设计手册》《采煤学》《通井通风与安全》。

第三章灌浆参数选择及计算

一、灌浆站工作制度:按300米计算,每天按8小时计算。

二、灌浆所需土量

根据我矿采煤方法及地质情况因素确定。

1、按工作面采空区灌浆所需土量计算:

Q土1=KmLHC

Q土1——灌浆需土量,m³(换算出每日注浆量);

K——灌浆系数,为灌浆材料的固体体积与需要灌浆采空区容积比去0.1~0.2(灭火注浆)按0.15;

m——煤层采高,2m;采厚4.1m;

L——灌浆工作面走向长度,80m;

H——灌浆工作面的倾斜长度,45m;

C——回采率,80%;

Q土1=4.1*45*80*0.8*0.15

=1771.2m³

2、按日灌浆所需土量计算:

Q土2 =KmLHC或Q土2=K*(G/r煤);

Q土2——日灌浆所需土量,m³/日;

L——工作面日推进度,0.8米/日

G——矿井日产量,300吨;

&——煤炭的容重,1.41吨/m³;

K——注浆系数 0.15;

m——工作面走向长度 80m;

H——灌浆工作面的倾斜长度,45m;

C——回采率,80%;

Q土2=0.15*(300/1.141)

=31.97m³/日

三、日灌浆所需实际开采土量:

Q土3=a Q土2

Q土3——日灌浆所需实际开土量;

a——取土系数,a一般取1.1;

Q土3=1.1*31.91

=35.1046m³/日

四、灌浆泥水比的确定

我矿灌注的距离450~800米左右,煤层倾角12°~18°,灌注方式,在距主井口12米处建立注浆池,根据我矿多年来的灌浆效果采用1:3的泥水比。

五、每日制浆用水量

Q水1= Q土2&

Q水1——制浆用水量;

&——泥水比例倒数;

Q水1=31.91*3

=95.73m³/日

六、每日灌浆用水量;

Q水2=K水* Q土2&

Q水2——灌浆用量;

K水——用于冲洗管路堵塞的水量备用系数一般取1.1~1.25,根据我矿灌浆经验取1.1 m³/日;

Q水2=1.1*95.73

=105.303m³

七、每日注浆量

Q浆1=(Q水+ Q土2)M

Q浆1——日灌浆量;

M——泥浆制成率,按照泥水比3:1,查得0.880;

Q浆1=(105.33+31.91)*0.88=120.75m³/日;

每小时注浆量计算

Q浆2= Q浆1/(n*t)

n——每日灌浆班数;

t——每班单纯灌浆量;

Q浆2=120.75/6*1

=20.125 m³/小时

八、泥浆容重

&浆=(&水*Q水+&土*Q土)/(Q水+ Q土)=1.17吨/m³

&浆——灌浆容重;

&水——水容重;

Q水——单位时间水流量;

Q土——单位时间土流量;

&土——土容重 2.66;

第四章灌浆材料

一、对注浆材料要求

1、颗粒要小于 2mm,而且细小颗粒(粘土≤0.005mm 者应占 60%~70%,页岩≤0.077mm 者应占 70%~75%)要占大部分,我矿颗粒为1~1.2mm 细小颗粒粘土。

2、主要物理性能指标

3、密度为 2.4~2.8. 塑性指数为 9~11(亚粘土)。

胶体混合物为25%~30%,含沙量为 25%~30%(粒径为 0.5~0.25mm 以下)。

4、不含可燃物。

二、灌浆材料选择

1、粘土

根据我矿现有粘土,塑性指数为亚粘土,10<Ip≤1T 塑性指数(Ip)颗粒15~20mm,尘粒小于0.005~0.05mm,含砂粒0. 05~2mm, 砾石2~20mm。

2、土的比重和容重

亚粘土,比重2.76。

第五章制备制浆设备及工艺

一、取土方式

1、采用机械取土,铲运机。

二、灌浆站

1、地面灌浆站工作日300天。

2、灌浆站形式及适用条件

灌浆站采用固定式灌浆,即:在地面距主井口5米处建立一个永久式灌站进行井下防灭火灌浆。

三、制浆主要设备及灌注站主要设备

1、制浆主要设备

(1)水枪,选用水枪工作压头10米,流速13.32m/s,水枪喷嘴直径32mm,喷嘴流量38m3/时;

(2)水枪台数,不得少于2台,用2台;

(3)选用破碎机;

我矿选用复摆颚式破碎机,规格:PEF250*400(长*宽),其特征最大装料尺寸200mm,出料口尺寸20~80mm,生产能力5~20吨,主轴转速280~320转/分,电机功率JO271—6,17KW。

2、灌浆站主要设备

(1)集泥池

我矿集泥池建于距主斜井(主管道)8米处,用水泥预制块建筑。

集泥池建设按10分钟冲土能力计算21.857m3(2.5*2.5*3.5),集泥池的底部按8%的坡度设计。

(2)泥浆搅拌池

①泥浆制备方式

采用水力搅拌,即:用水枪直接冲刷泥土进行制浆。

②泥浆搅拌池的容积

泥浆搅拌池一般按2小时灌浆量进行计算。

将搅拌池分两格,轮换使用,且向出口方向有5%坡度。

③泥浆搅拌池的布置

我矿经装铲机将粘土倒入泥浆搅拌池内,泥浆搅拌池采用水泥预制块砌筑,分为两格一池存土浸泡,一池进行搅拌,轮换使用。

根据我矿灌浆量,池长10米,宽2米,深1米。

(3)泥浆搅拌机

采用固定式泥浆搅拌机。

(4)水力取土时泥浆沟:0.018。

(5)贮土场

贮土场根据我矿主井口位置设置在井口15米处。

四、灌浆站制浆系统与工艺流程

铲装机械运输→贮土场→用水枪冲刷粘土→破碎机→搅拌机→过滤→井下灌浆。

第六章灌浆管道和泥浆泵选择

主要灌道根据管道内的流速来加以选用。

为了使泥浆中的固体颗粒在管道输送时不致沉淀或堵管的最小平均流速。

实际工作流速计算

V=4Q浆/360πd

V——管道泥浆实际流速,米/秒;

Q浆——小时灌浆量,m³/时,20.125 m³/时;

d——管直径200mm;

V=4*20.125/360*3.14*200

=2219米/秒

我矿井灌浆管道,采用无缝钢管,一般直径为150mm,工作面管道直径为50mm。

矿井黄泥灌浆技术经济指标表一泥浆主要技术经济指标

表二制浆粘土主要特征

第七章灌浆管道布置

一、管道布置

根据我矿的开拓方式(详见注浆管道布置图)。

管道布置主井口灌浆池出口处铺设d108的管道到各水平按三通道各采取工作面,即布置成阶段形。

二、泥浆泵选择

我矿采用自然流灌不需要用泥浆泵,直接由主井口灌浆站流入灌浆管道、采空区或灭火区。