ansys课程设计 实例

ANSYS案例—— 例ANSYS 实例

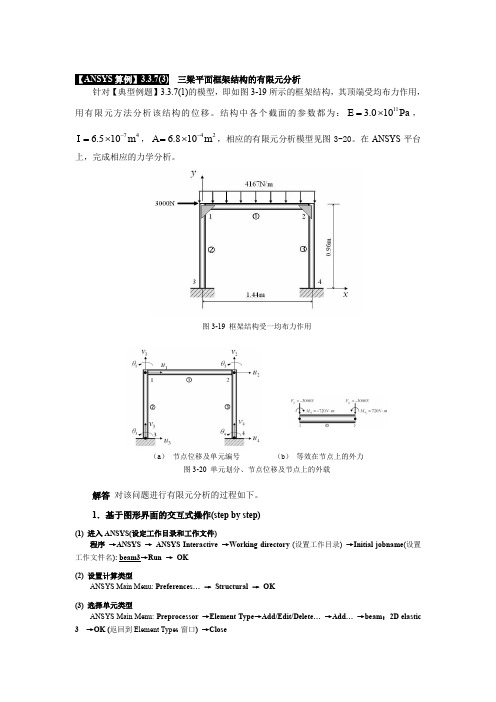

【ANSYS 算例】3.3.7(3) 三梁平面框架结构的有限元分析针对【典型例题】3.3.7(1)的模型,即如图3-19所示的框架结构,其顶端受均布力作用,用有限元方法分析该结构的位移。

结构中各个截面的参数都为:113.010Pa E =⨯,746.510m I -=⨯,426.810m A -=⨯,相应的有限元分析模型见图3-20。

在ANSYS 平台上,完成相应的力学分析。

图3-19 框架结构受一均布力作用(a ) 节点位移及单元编号 (b ) 等效在节点上的外力图3-20 单元划分、节点位移及节点上的外载解答 对该问题进行有限元分析的过程如下。

1.基于图形界面的交互式操作(step by step)(1) 进入ANSYS(设定工作目录和工作文件)程序 →ANSYS → ANSYS Interactive →Working directory (设置工作目录) →Initial jobname (设置工作文件名): beam3→Run → OK(2) 设置计算类型ANSYS Main Menu: Preferences… → Structural → OK(3) 选择单元类型ANSYS Main Menu: Preprocessor →Element Type →Add/Edit/Delete… →Add… →beam :2D elastic 3 →OK (返回到Element Types 窗口) →Close(4) 定义材料参数ANSYS Main Menu:Preprocessor →Material Props →Material Models→Structural →Linear →Elastic→Isotropic: EX:3e11 (弹性模量) →OK →鼠标点击该窗口右上角的“ ”来关闭该窗口(5) 定义实常数以确定平面问题的厚度ANSYS Main Menu: Preprocessor →Real Constant s… →Add/Edit/Delete →Add →Type 1 Beam3→OK→Real Constant Set No: 1 (第1号实常数), Cross-sectional area:6.8e-4 (梁的横截面积) →OK →Close(6) 生成几何模型生成节点ANSYS Main Menu: Preprocessor →Modeling →Creat→Nodes→In Active CS→Node number 1 →X:0,Y:0.96,Z:0 →Apply→Node number 2 →X:1.44,Y:0.96,Z:0 →Apply→Node number 3 →X:0,Y:0,Z:0→Apply→Node number 4 →X:1.44,Y:0,Z:0→OK生成单元ANSYS Main Menu: Preprocessor →Modeling →Create →Element →Auto Numbered →Thru Nodes →选择节点1,2(生成单元1)→apply →选择节点1,3(生成单元2)→apply →选择节点2,4(生成单元3)→OK(7)模型施加约束和外载左边加X方向的受力ANSYS Main Menu:Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes →选择节点1→apply →Direction of force: FX →V ALUE:3000 →OK→上方施加Y方向的均布载荷ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Pressure →On Beams →选取单元1(节点1和节点2之间)→apply →V ALI:4167→V ALJ:4167→OK左、右下角节点加约束ANSYS Main Menu:Solution →Define Loads →Apply →Structural →Displacement →On Nodes →选取节点3和节点4 →Apply →Lab:ALL DOF →OK(8) 分析计算ANSYS Main Menu:Solution →Solve →Current LS →OK →Should the Solve Command be Executed? Y→Close (Solution is done! ) →关闭文字窗口(9) 结果显示ANSYS Main Menu: General Postproc →Plot Results →Deformed Shape … →Def + Undeformed →OK (返回到Plot Results)(10) 退出系统ANSYS Utility Menu: File→Exit …→Save Everything→OK(11) 计算结果的验证与MA TLAB支反力计算结果一致。

ansys钢结构厂房课程设计

ansys钢结构厂房课程设计一、课程目标知识目标:1. 学生能够理解并掌握ANSYS软件在钢结构厂房设计中的应用。

2. 学生能够掌握钢结构厂房的基本结构特点及其在ANSYS中的建模方法。

3. 学生能够了解并描述ANSYS在钢结构厂房分析中的应力、应变、位移等基本结果。

技能目标:1. 学生能够独立使用ANSYS软件完成钢结构厂房的建模工作。

2. 学生能够运用ANSYS软件进行钢结构厂房的力学性能分析。

3. 学生能够根据分析结果提出优化钢结构厂房设计方案。

情感态度价值观目标:1. 学生通过本课程的学习,培养对工程技术的兴趣,增强对工程设计的责任感。

2. 学生能够认识到钢结构厂房在设计中的重要性,提高对工程结构的敬畏之心。

3. 学生在团队协作中,培养沟通、协作能力和解决问题的能力。

课程性质:本课程为应用型课程,以实际工程案例为背景,结合ANSYS软件进行教学。

学生特点:学生已具备一定的力学基础和计算机操作能力,对实际工程案例有较高的兴趣。

教学要求:教师需引导学生主动参与,注重理论与实践相结合,强调学生动手能力的培养。

通过课程学习,使学生能够将所学知识应用于实际工程中,提高其工程素养。

二、教学内容1. 钢结构厂房基本概念:介绍钢结构厂房的定义、分类及其在国民经济中的应用。

教材章节:第二章 钢结构厂房概述2. ANSYS软件基本操作:讲解ANSYS软件的启动、界面认识、基本操作流程。

教材章节:第三章 ANSYS软件操作基础3. 钢结构厂房建模:学习ANSYS中钢结构厂房的建模方法、参数设置及模型验证。

教材章节:第四章 钢结构厂房建模与参数设置4. 钢结构厂房力学性能分析:分析厂房在受力后的应力、应变、位移等性能指标。

教材章节:第五章 钢结构厂房力学性能分析5. 结果解读与优化:教授如何解读分析结果,根据结果提出优化方案。

教材章节:第六章 分析结果解读与优化6. 实践操作:通过实际案例,让学生动手操作,巩固所学知识。

Ansys-综合实例(含40例)

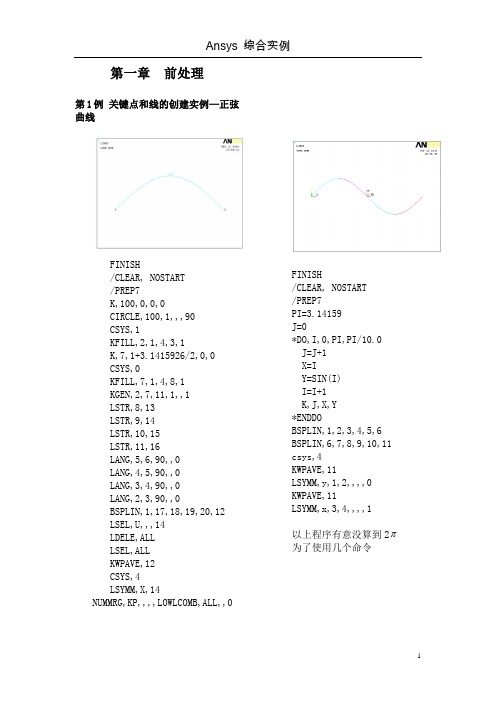

第一章前处理第1例 关键点和线的创建实例—正弦曲线FINISH/CLEAR, NOSTART /PREP7K,100,0,0,0CIRCLE,100,1,,,90 CSYS,1KFILL,2,1,4,3,1K,7,1+3.1415926/2,0,0 CSYS,0KFILL,7,1,4,8,1 KGEN,2,7,11,1,,1 LSTR,8,13 LSTR,9,14 LSTR,10,15 LSTR,11,16 LANG,5,6,90,,0 LANG,4,5,90,,0 LANG,3,4,90,,0 LANG,2,3,90,,0BSPLIN,1,17,18,19,20,12 LSEL,U,,,14LDELE,ALL LSEL,ALL KWPAVE,12 CSYS,4LSYMM,X,14NUMMRG,KP,,,,LOWLCOMB,ALL,,0FINISH/CLEAR, NOSTART /PREP7 PI=3.14159 J=0*DO,I,0,PI,PI/10.0 J=J+1 X=IY=SIN(I) I=I+1 K,J,X,Y *ENDDOBSPLIN,1,2,3,4,5,6 BSPLIN,6,7,8,9,10,11 csys,4 KWPAVE,11LSYMM,y,1,2,,,,0 KWPAVE,11LSYMM,x,3,4,,,,1以上程序有意没算到2 为了使用几个命令第2例工作平面的应用实例—相交圆柱体[本例提示]通过相交圆柱体的创建,本例主要介绍了工作平面的使用方法。

通过本例,读者可以了解并掌握工作平面与所创建体的位置、方向的关系,学习工作平面的设置、偏移、旋转和激活为当前坐标系的方法。

FINISH/CLEAR,NOSTART/PREP7CYLIND,0.015,0,0,0.08,0,360CYLIND,0.03,0,0,0.08,0,360/VIEW,1,1,1,1/PNUM,VOLU,1WPOFF,0,0.05,0.03WPROT,0,60CYLIND,0.012,0,0,0.055,0,360CYLIND,0.006,0,0,0.055,0,360VSEL,S,,,2,3,1CM,VV1,VOLUVSEL,INVECM,VV2,VOLUVSEL,ALLVSBV,VV1,VV2BLOCK,-0.002,0.002,-0.013,-0.009,0,0.008WPSTYLE,,,,,,1CSYS,4VGEN,3,1,,,,120VSBV,5,1VSBV,4,2VSBV,1,3WPROT,0,0,90VSBW,ALLVDELE,1,4,3VADD,ALLVPLOT/REPLOT第3例复杂形状实体的创建实例—螺栓[本例提示]在使用ANSYS软件进行结构分析时,建立实体模型是最复杂最难以掌握的一个过程。

ansys工程实例(经典例子)

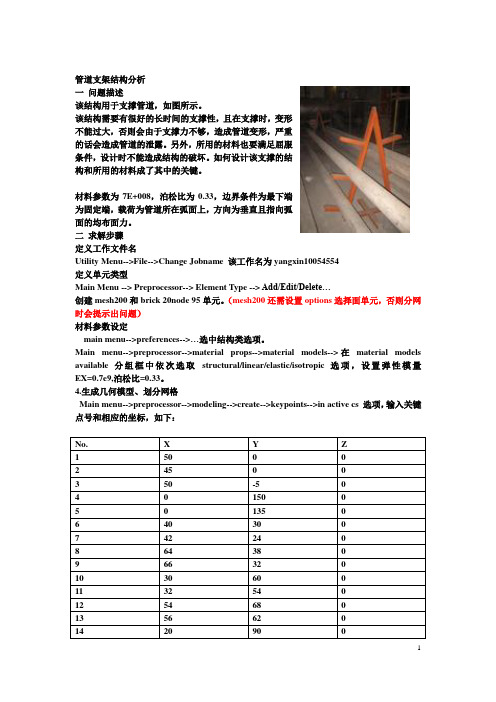

管道支架结构分析一问题描述该结构用于支撑管道,如图所示。

该结构需要有很好的长时间的支撑性,且在支撑时,变形不能过大,否则会由于支撑力不够,造成管道变形,严重的话会造成管道的泄露。

另外,所用的材料也要满足屈服条件,设计时不能造成结构的破坏。

如何设计该支撑的结构和所用的材料成了其中的关键。

材料参数为7E+008,泊松比为0.33,边界条件为最下端为固定端,载荷为管道所在弧面上,方向为垂直且指向弧面的均布面力。

二求解步骤定义工作文件名Utility Menu-->File-->Change Jobname 该工作名为yangxin10054554定义单元类型Main Menu --> Preprocessor--> Element Type --> Add/Edit/Delete…创建mesh200和brick 20node 95单元。

(mesh200还需设置options选择面单元,否则分网时会提示出问题)材料参数设定main menu-->preferences-->…选中结构类选项。

Main menu-->preprocessor-->material props-->material models-->在material models available 分组框中依次选取structural/linear/elastic/isotropic选项,设置弹性模量EX=0.7e9,泊松比=0.33。

4.生成几何模型、划分网格Main menu-->preprocessor-->modeling-->create-->keypoints-->in active cs 选项,输入关键点号和相应的坐标,如下:2)连线Main menu-->preprocessor-->modeling-->create-->lines-->lines-->straightline-->…3) 倒角Main menu-->preprocessor-->modeling-->create-->lines-->line fillet-->...4)对称Main menu-->preprocessor-->modeling-->reflect-->lines-->…之后将所有面add在一起。

ANSYS优化设计(含几个实例)

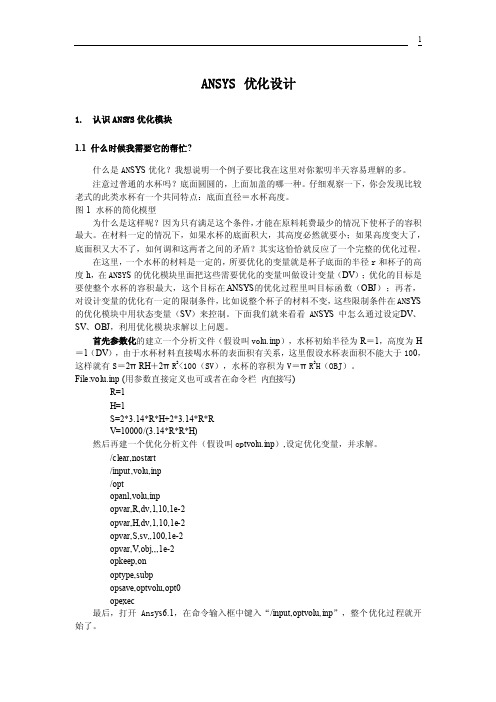

ANSYS优化设计1.认识ANSY S优化模块1.1 什么时候我需要它的帮忙?什么是ANS YS优化?我想说明一个例子要比我在这里对你絮叨半天容易理解的多。

注意过普通的水杯吗?底面圆圆的,上面加盖的哪一种。

仔细观察一下,你会发现比较老式的此类水杯有一个共同特点:底面直径=水杯高度。

图1 水杯的简化模型为什么是这样呢?因为只有满足这个条件,才能在原料耗费最少的情况下使杯子的容积最大。

在材料一定的情况下,如果水杯的底面积大,其高度必然就要小;如果高度变大了,底面积又大不了,如何调和这两者之间的矛盾?其实这恰恰就反应了一个完整的优化过程。

在这里,一个水杯的材料是一定的,所要优化的变量就是杯子底面的半径r和杯子的高度h,在ANSYS的优化模块里面把这些需要优化的变量叫做设计变量(DV);优化的目标是要使整个水杯的容积最大,这个目标在A NSYS的优化过程里叫目标函数(OBJ);再者,对设计变量的优化有一定的限制条件,比如说整个杯子的材料不变,这些限制条件在ANSY S 的优化模块中用状态变量(SV)来控制。

下面我们就来看看ANS YS中怎么通过设定D V、SV、OBJ,利用优化模块求解以上问题。

首先参数化的建立一个分析文件(假设叫vol u.inp),水杯初始半径为R=1,高度为H =1(DV),由于水杯材料直接喝水杯的表面积有关系,这里假设水杯表面积不能大于100,这样就有S=2πRH+2πR2<100(SV),水杯的容积为V=πR2H(OBJ)。

File:volu.inp (用参数直接定义也可或者在命令栏内直接写)R=1H=1S=2*3.14*R*H+2*3.14*R*RV=10000/(3.14*R*R*H)然后再建一个优化分析文件(假设叫opt volu.inp),设定优化变量,并求解。

ansys课程设计1

一、引言平面问题在工程中是常见的一类问题,平面问题的模型可以大大简化而不是精度。

平面问题分为平面应力问题和平面应变问题。

光盘是大家经常见到的东西,但是它在光驱中旋转就可以看做是平面应力问题。

标准光盘,置于52倍速的光驱中处于最大读取速度(约为1000min r ),计算其应力分布。

标准光盘参数: ∙ 外径:120mm ∙ 内孔径:15mm ∙ 厚度:1.2mm∙ 弹性模量:1.6⨯a MP 410 ∙ 密度:33102.2m Kg ⨯二、力学模型的建立和求解1、设定分析作业名和标题(1)从常用菜单中选择File--Change jobname 命令,将弹出Change jobname 对话框,在Enter new jobname 文本框中输入文字“CH01”为数据库文件名,单击OK 完成文件名的修改。

(2)从实用菜单中选择File--Change Title 命令,将弹出Change Title 对话框,在Enter new title 文本框中输入文字“CD ”为标题名,单击OK 完成文件名的修改。

2、定义单元类型在进行有限元分析时,首先应根据分析问题的几何结构、分析类型和所分析的问题精度要求等,选定适合具体分析的单元类型。

这里选四节点四边形板单元PLANE42。

(1)从主菜单中选择Preprocessor/Element/Add …命令,弹出对话框,在左边的列表框中选择Solid 选项,选择实体单元。

在右边的列表框中选择Quad 4node 42选项,单击OK 。

(2)单击Options …弹出对话框,对单元进行设置,在Element behavior 下拉列表框中选择Plane strs w/thk 选项。

单击OK 完成单元类型定义。

3、定义实常数这里需要设置厚度实常数。

(1)从主菜单中选择Preprocessor/Real Constants/Add …命令,弹出Real Constants 对话框。

飞机机翼ansys分析课程设计

飞机机翼ansys分析课程设计一、教学目标本课程旨在通过飞机机翼ANSYS分析的学习,让学生掌握以下知识目标:1.理解飞机机翼的基本结构和设计原理。

2.掌握ANSYS软件的基本操作和应用。

3.学会使用ANSYS进行飞机机翼的强度、刚度和稳定性分析。

4.能够独立操作ANSYS软件,进行机翼分析。

5.能够根据分析结果,对机翼设计进行优化。

情感态度价值观目标:1.培养学生对飞机工程领域的兴趣和热情。

2.培养学生解决实际问题的能力和创新精神。

二、教学内容本课程的教学内容主要包括以下几个部分:1.飞机机翼的基本结构和设计原理。

2.ANSYS软件的基本操作和应用。

3.飞机机翼的强度、刚度和稳定性分析方法。

4.机翼设计的优化方法。

教学大纲安排如下:1.第1-2课时:介绍飞机机翼的基本结构和设计原理。

2.第3-4课时:学习ANSYS软件的基本操作和应用。

3.第5-6课时:学习飞机机翼的强度、刚度和稳定性分析方法。

4.第7-8课时:学习机翼设计的优化方法。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法,包括:1.讲授法:讲解飞机机翼的基本知识和分析方法。

2.案例分析法:分析实际案例,让学生更好地理解理论知识。

3.实验法:引导学生动手操作ANSYS软件,进行机翼分析。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将准备以下教学资源:1.教材:《飞机机翼ANSYS分析》。

2.参考书:相关领域的学术论文和书籍。

3.多媒体资料:教学PPT、视频教程等。

4.实验设备:计算机、ANSYS软件及其许可证。

五、教学评估本课程的评估方式将包括以下几个方面,以确保评估的客观性和公正性:1.平时表现:通过课堂参与、提问和小组讨论等方式,评估学生的学习态度和积极性。

2.作业:布置相关的机翼分析作业,评估学生对知识的掌握和应用能力。

3.考试:安排一次期末考试,涵盖课程的所有知识点,评估学生的综合理解能力。

ansys课程设计-实例

ANSYS课程设计实例一连杆的受力分析一、问题的描述汽车的连杆,厚度为0.5in,在小头孔内侧90度范围内承受P=1000psi的面载荷作用,用有限元分析该连杆的受力状态。

连杆的材料属性:杨氏模量E=30×106psi,泊松比为0.3。

由于连杆的结构对称,因此在分析时只采用一半进行即可,采用由底向上的建模方式,用20节点的SOLID95单元划分。

二、具体操作过程1.定义工作文件名和工作标题2.生成俩个圆环面⑴生成圆环面:Main Menu>Preprocessor>Model Creat>Areas Circle>By Dimension,其中RAD1=1.4,RAD2=1,THETA1=0,THETA2=180,单击Apply,输入THETA1=45,单击OK。

⑵打开面号控制,选择Areas Number为On,单击OK。

3.生成俩个矩形⑴生成矩形:Main Menu>Preprocessor>Model Creat>Areas Rectangle>By Dimension,输入X1=-0.3,X2=0.3,Y1=1.2,Y2=1.8,单击Apply,又分别输入X1=-1.8,X2=-1.2,Y1=0,Y2=0.3,单击OK。

⑵平移工作平面:Utility Menu>WorkPlane>Offset WP to>XYZ Location,在ANSYS输入窗口的魅力输入行中输入6.5,按Enter确认,单击OK。

⑶将工作平面坐标系转换成激活坐标系:Utility Menu>WorkPlane>Change Active Cs to>Working Plane。

4.又生成圆环面并进行布尔操作⑴生成圆环面:Main Menu>Preprocessor>Model Creat>Areas Circle>By Dimension,其中RAD1=0.7,RAD2=0.4,THETA1=0,THETA2=180,单击Apply,输入THETA1=135,单击OK。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANSYS课程设计实例一连杆的受力分析一、问题的描述汽车的连杆,厚度为0.5in,在小头孔内侧90度范围内承受P=1000psi的面载荷作用,用有限元分析该连杆的受力状态。

连杆的材料属性:杨氏模量E=30×106psi,泊松比为0.3。

由于连杆的结构对称,因此在分析时只采用一半进行即可,采用由底向上的建模方式,用20节点的SOLID95单元划分。

二、具体操作过程1.定义工作文件名和工作标题2.生成俩个圆环面⑴生成圆环面:Main Menu>Preprocessor>Model Creat>Areas Circle>By Dimension,其中RAD1=1.4,RAD2=1,THETA1=0,THETA2=180,单击Apply,输入THETA1=45,单击OK。

⑵打开面号控制,选择Areas Number为On,单击OK。

3.生成俩个矩形⑴生成矩形:Main Menu>Preprocessor>Model Creat>Areas Rectangle>By Dimension,输入X1=-0.3,X2=0.3,Y1=1.2,Y2=1.8,单击Apply,又分别输入X1=-1.8,X2=-1.2,Y1=0,Y2=0.3,单击OK。

⑵平移工作平面:Utility Menu>WorkPlane>Offset WP to>XYZ Location,在ANSYS输入窗口的魅力输入行中输入6.5,按Enter确认,单击OK。

⑶将工作平面坐标系转换成激活坐标系:Utility Menu>WorkPlane>Change Active Cs to>Working Plane。

4.又生成圆环面并进行布尔操作⑴生成圆环面:Main Menu>Preprocessor>Model Creat>Areas Circle>By Dimension,其中RAD1=0.7,RAD2=0.4,THETA1=0,THETA2=180,单击Apply,输入THETA1=135,单击OK。

⑵对面进行叠分操作,结果如图5.生成连杆体⑴激活直角坐标系:Utility Menu>WorkPlane>Change Active Cs to>Global Cartesian。

⑵定义四个新的关键点:Main Menu>Preprocessor>Creat>Keypoints》In Active CS,在对话框中分别输入:X=2.5,Y=0.5,单击Apply;X=3.25,Y=0.4,单击Apply;X=4,Y=0.33,单击Apply;X=4.75,Y=0.28,单击OK。

⑶激活总体坐标系:Utility Menu>WorkPlane>Change Active Cs to>Global Cylindrical。

⑷生成样条线:Main Menu>Preprocessor>Creat>Splines>WithOptions>Splinethru KPs,拾取上述关键点,单击OK,在对话框中输入:XV1=1,YV1=135,XV6=1,YV6=45,单击OK,生成的样条曲线结果如图所示。

6.生成一个新面⑴连线:Main Menu>Preprocessor>Creat>Lines>Straight Line,拾取关键点1,18,单击OK。

⑵打开显得编号控制⑶显示线:UtilityMenu>Plot>Line,显示结果如图所示。

⑷生成连杆体面:Main Menu>Preprocessor>Creat>Arbitrary>By Lines,拾取线编号为:6,1,7,25,单击OK,生成结果如图所示。

⑸对连杆大头孔进行局部放大:利用工具条上的Box Zoom键,在屏幕上拾取连杆大头孔的画出一个矩形,完成局部放大操作。

⑹在线之间进行倒角:MainMenu>Preprocessor>Creat>Line Fillet,拾取屏幕上编号为36,40的线,单击Apply,在出现的对话框中输入RAD=0.25,单击Apply,对编号为40,31和30,39的线重复上述操作,最后单击OK,生成的结果如图⑺由倒角的边界线生成面:MainMenu>Preprocessor>Creat>Arbitrary>ByLines,在图形屏幕上拾取编号为12,10,13的线,单击Apply,在分别拾取线17,15,19,然后拾取线23,21,24,最后单击OK,生成由倒角边界线围成的面,如图所示。

⑻所有的面相加:MainMenu>Preprocessor> Operate>Add>Areas,出现拾取框,单击Pick All,有所有的生成另外一个新面,如图所示。

7.关闭线号和面号显示⑴关闭线和面的编号显示。

⑵显示面。

⑶保存几何模型。

8.生成2D网格⑴定义单元类型:MainMenu>Preprocessor> Elementtype>Add/Edit/Delete,选择Mesh Facet 200,在Option中设置K1为QUAD8-NODE,,单击OK,如图所示。

⑵设置单元尺寸:Main Menu>Preprocessor>Mesh Tool,在出现的工具条上单击Global上的Set,输入Size=0.2,单击OK。

然后采用自由网格划分的结果如图。

⑶保存网格结果。

9.采用拖拉生成3D网格⑴设置3D单元类型:Main Menu>Preprocessor>Element type>Add/Edit/Delete,选择Structural Solid,Brick 20node 95,单击OK。

⑵设置拖拉方向单元数目:Main Menu>Preprocessor>Operate>Extru de>Elem ExtOpts,输入VAL1=3,单击OK。

⑶拖拉生成3D网格:MainMenu>Preprocessor>Operate>Extrude>Areas>Along Normal,拾取面,单击OK,输入DIST=0.5,单击OK,生成3D网格如图。

⑷保存3D网格10.输入材料属性MainMenu>Preprocessor>Material Models,在对话框中输入EX=30e6,PRXY=0.3,单击OK。

完成材料属性设置。

11.施加约束和载荷⑴在大孔的内表面施加对称约束:Main Menu>Solution>load Apply>Structural Displacement>Symmetry BC On Areas,拾取大孔内表面,单击OK。

⑵在Y=0的所有面上施加对称约束⑶施加Z方向的约束,结果如图。

12施加力并求解⑴设置面载荷的表示方式:MainMenu>PlotCtrls>Symbol,在Show pres convectas后面的下拉列表栏中选择Arrow,单击OK。

⑵在小孔内表面施加面载荷:Main Menu>Solution>load-Apply>_Structural-Pressure>On Areas,拾取小孔内表面,单击OK。

,在Load PRES value后输入1000⑶选择求解器,求解运算⑷保存结果数据文件13.浏览分析结果Main Menu>GeneralPostproc>PlotResult>Contourplot-Nodal Solu,选择Stress,在右侧栏中选择VonMises SEQV,单击OK,结果如图所示。

实例二压力容器的应力分析一、问题的描述企业设计的1台直径700的立式储罐,其中手控直径为88,材料16MnR,设计压力为13.5Mpa,弹性模量201Gpa,泊松比0.3。

在压力容器的应力分析设计中,部件设计所关心的是压力沿壁厚的分布规律及大小,可采用沿壁厚方向的校核线来代替校核截面。

由于容器为轴对称结构,仅考虑对储罐上半部及手孔一封头-筒体进行缝隙设计。

二、具体操作过程1.定义工作文件名和工作标题2.指定单元类型和材料属性3.建立几何模型⑴生成矩形⑵生成部分圆环面⑶叠分面⑷删除面⑸倒角⑹由倒角生成面⑺面相加⑻生成关键点⑼连线⑽生成新面⑾作垂线⑿面分割⒀进行压缩操作⒁合并关键点4.划分网格⑴设置单元尺寸⑵设置全局单元尺寸⑶划分网格5.施加载荷并求解⑴在线上施加约束载荷⑵在节点施加约束载荷⑶在线上施加面载荷⑷施加集中载荷⑹求解运算6.浏览运算结果⑴查看变形结果⑵查看结点Von Mises应力结果实例三输气管道应力分析一、问题的描述承受内压:1.0e8 PaR1=0.3R2=0.5图1受均匀内压的输气管道计算分析模型(截面图)管道材料参数:弹性模量E=200Gpa;泊松比v=0.26。

根据结构的对称性,只要分析其中1/4即可。

此外,需注意分析过程中的单位统。

二、具体操作过程1.定义单元类型和材料属性⑴设置计算类型:ANSYSMain Menu: Preferences→select Structural →OK⑵选择单元类型:执行ANSYS Main Menu→Preprocessor →ElementType→Add/Edit/Delete→Add →select SolidQuad 8node 82 →applyAdd/Edit/Delete →Add→select Solid Brick 8node 185 →OKOptions…→select K3: Plane strain →OK→Close如图2所示,选择OK,关闭对话框。

⑶设置材料属性:执行Main Menu→Preprocessor →MaterialProps →Material Models→Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框。

2.创建几何模型⑴选择ANSYS Main Menu:Preprocessor →Modeling →Create →Keypoints →In ActiveCS →依次输入四个点的坐标:1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3) →OK⑵生成管道截面。