连杆课程设计ansys workbench

基于ANSYS+Workbench的连杆衬套过盈量研究

HEBEINONGJI 农 机

交

流

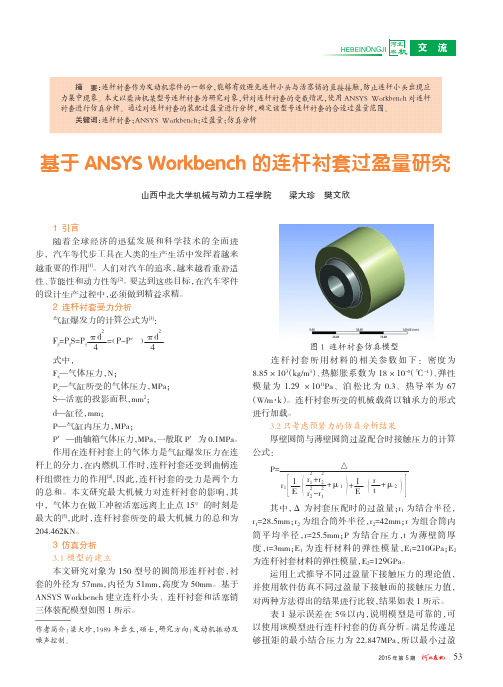

摘 要:连杆衬套作为发动机零件的一部分,能够有效避免连杆小头与活塞销的直接接触,防止连杆小头出现应 力集中现象。 本文以柴油机某型号连杆衬套为研究对象,针对连杆衬套的受载情况,使用 ANSYS Workbench 对连杆 衬套进行仿真分析。 通过对连杆衬套的装配过盈量进行分析,确定该型号连杆衬套的合适过盈量范围。

筒平均半径,r=25.5mm;P 为结合压力,t 为薄壁筒厚

度,t=3mm;E1 为连杆材料的弹性模量,E1=210GPa;E2

为连杆衬套材料的弹性模量,E2=129GPa。

运用上式推导不同过盈量下接触压力的理论值,

并使用软件仿真不同过盈量下接触面的接触压力值,

对两种方法得出的结果进行比较,结果如表 1 所示。

[1]何源.基于力学特征的汽车操纵舒适性测评系统研究[D]. 2009.

[2]范校尉.柴油机过盈装配连杆衬套孔径收缩量的仿真分析[D]. 2001(5):25.

[3]樊文欣,张涛等.强力旋压加工的高速柴油机连杆衬套[J]. 车用发动机,1997,2:32-35.

[4]张保成,苏铁熊等.内燃机动力学[M].山西:国防工业出版 社,2009.

图 4 加载前后连杆衬套等效应力对比

图 2 0.09mm 过盈量接触面应力云图

图 3 0.09mm 过盈量连杆衬套等效应力云图 由图 2 可以看出, 最大接触压力为 97.717MPa,出 现在与轴正方向且与连杆衬套相接触的区域, 与轴承 力的分布特点相符合。 在图 3 中,连杆衬套最大等效应 力为 556.81MPa, 出现在 x 轴正反方向的两个区域,应 力集中的分布情况与材料受压变形有关。 不同过盈量 的分析结果以图表的形式进行显示,见图 4 和图 5。 如图 4 和图 5 所示,施加载荷后,连杆衬套等效应 力、连杆小头等效应力均比施加载荷前大,且过盈量为 0.12mm 时连杆衬套等效应力已达 679.65MPa, 很接近 连杆衬套的屈服极限,而过盈量为 0.13mm 时,连杆衬 套等效应力为 722.76MPa,超过了其屈服极限。因此,装 配过盈量应小于 0.13mm。

ANSYSWorkbench杆系(二)

ANSYSWorkbench杆系(二)在学习有限元理论时提到,我们要在离散区域单元节点上建立平衡方程,而实质就是用节点的位移表示节点上的力。

材料力学里面学过线弹性范围内,位移与力的关系表达为:胡克定律,F=KX。

因此节点上的平衡方程其实质也是胡克定律的表现。

这节学习主要是从有限元角度看看,杆件拉伸状态下,有限元求解有何不同。

有限元求解材料力学里面给出线弹性范围内的胡可定律F=KX,X表示位移,K表示结构刚度。

而我们清楚单杆拉伸时候,其伸长量的一种形式为Δ=FL/EA,将该式进行简单变形F=(EA/L)Δ,即也是用位移表达了力,这是胡克定律另外一种表现形式。

EA/L,表达的相当于刚度系数,一种衡量变形能力的量,Δ可以表达为两个对象之间的改变量,所以这种形式更适合于节点平衡方程的使用,究其本质还是胡克定律。

从一个例子说明杆拉伸计算过程,下面的过程仅仅是简单理解下,并不能作为有限元求解的标准过程。

杆件离散可以依据其几何特征,从连接处断开。

要注意不同的截面,不同的材料应该放在不同的单元里面。

上面的图示,可简单离散为三个节点连接的两个单元。

很明显要包含三个平衡方程的等式:上面几张图片简单的展示了有限元求解杆件拉伸问题的一个基本过程,可以简单理解为材料力学求解的矩阵化。

例子是曾老师书籍上摘取的,感谢老师以及制作电子档的同学,这里引用下。

之所以直接引用而不是自己编辑,一来该编辑过程不是重点,因为它并不符合有限元求解的标准流程。

二来,我们要的是它的结果部分。

重点看下面这张图,此为今天要说明的重点问题,也是以后在零基础学习其他有限元问题需要掌握的基础。

要注意一个重点:能够推导整个流程自然是极好的,但零基础阶段更应该掌握的节点力平衡方程的依据以及刚度矩阵的最终样子。

这副图片是上面最后一幅图的变形模式,仅仅做了一个简单移项和指定。

观察刚度矩阵,可见里面就只有两类元素:要么是0,要么是EA/L。

EA/L是我们材料力学里面胡克定律其中一种形式的刚度,可以理解为刚度系数,整个刚度矩阵由刚度系数与0组成,并且是一个对称矩阵。

基于ANSYS_Workbench的曲柄摇杆机构刚柔耦合研究

基于ANSYS/Workbench的曲柄摇杆机构刚柔耦合研究发布时间:2022-08-08T08:14:01.550Z 来源:《科技新时代》2022年8期作者:谢兵飞[导读] 在现代化、机械化社会的发展背景下,机械设备正朝着轻质化、精密化的方向发展,现阶段,为了保证曲柄摇杆机构的质量能够满足机械设备的应用要求,应用ANSYS/Workbench有限元分析软件,对曲柄摇杆机构的刚柔耦合特性进行分析,明确其工作机理与优化方式,可以令曲柄摇杆机构更好地满足现代化机械设备的发展需要。

广东唯仁医疗科技有限公司 528051摘要:在对曲柄摇杆机构刚柔耦合性进行分析的过程中,本文先应用SolidWorks这一三维建模软件对曲柄摇杆机构进行了三维建模,然后将模型导入ANSYS/Workbench这一有限元分析软件中,对这一机构在实际工作过程中的变化情况进行了分析,然后建立了相应的有限元分析模型,从而得到了曲柄摇杆机构在某一时刻的变形与应力分布情况,以期能够给曲柄摇杆机构的后续优化带来启发。

关键词:ANSYS/Workbench;曲柄摇杆机构;刚柔耦合引言:在现代化、机械化社会的发展背景下,机械设备正朝着轻质化、精密化的方向发展,现阶段,为了保证曲柄摇杆机构的质量能够满足机械设备的应用要求,应用ANSYS/Workbench有限元分析软件,对曲柄摇杆机构的刚柔耦合特性进行分析,明确其工作机理与优化方式,可以令曲柄摇杆机构更好地满足现代化机械设备的发展需要。

一、基于ANSYS/Workbench的曲柄摇杆机构刚柔耦合研究意义曲柄摇杆机构作为用途极为广泛的一种平面连杆机构,主要由曲柄、摇杆相互铰链形成,在实际应用过程中能够实现连续回转与往复摆动两种动作间的相互转化,其中,曲柄为主动件,可以等速转动,摇杆为动作件,可以进行变速往返摆动,被广泛应用到了雷达天线俯仰机构、颚式破碎机构、牛头刨床进给机构等设备当中,并发挥了极为重要的作用,由于曲柄摇杆机构的运动精度会对机械设备性能产生直接影响,现阶段,为了保证曲柄摇杆机构的工作质量能够切实满足机械设备的实际需要,避免曲柄摇杆的刚柔耦合性质存在一定的问题,以ANSYS/Workbench为基础,对曲柄摇杆机构的刚柔耦合性质进行研究,并采用合适的方式,对其进行优化,已经成为切实提升曲柄摇杆机构质量,提升机械设备的运动精度降低,避免机械设备在使用过程中发生剧烈震动,影响设备工作质量,降低机械设备的使用寿命等问题,推动当前机械设备高质量发展的重要举措[1]。

Ansys与Workbench等软件的联合应用

联合ANSYS WORKBENCH和经典界面进行后处理前面几篇文章已经提到过,ANSYS WORKCENCH主要是为不大懂ANSYS 命令和编程的工程师服务的,而经典界面则适用于初学者和研究人员。

初学者和研究人员是完全不同的两个层次,为什么ANSYS经典界面却同时适合二者呢?实际上,学好ANSYS,关键并非是操作界面,而是要学好有限元。

如果初学者直接从WORKBENCH来学习ANSYS,那么对于有限元就毫无收获,可以说一头雾水。

而如果从经典界面进去,因为涉及到很多与有限元概念密切相关的操作,对于理解有限元很有好处。

只是学到一定程度以后,需要转移到WORKBENCH中进行三维零件的分析和装配体的分析。

而当我们用到一定程度以后,发现WOKRBENCH虽然操作方便,但是的确不容易操作底层。

前面的文章已经说明了如何联合二者进行仿真,以充分使用WOKRNBEHCN对于建模的方便性以及经典界面对于底层的操控性。

这里再举一个例子,说明如何用WOKRBENCH进行建模,而后在经典界面中进行后处理,目的是为研究人员提供参考。

一个两边固定的梁,上面受到分布载荷作用如下图。

该分布载荷随时间而改变,其载荷的时间历程如下曲线,从0-1秒,载荷增加到1Mpa,而后保持1秒钟,接着减小到0Mpa,终止时间是3秒。

为了便于控制,这里对每个载荷步均采用自定义载荷子步的方式,划分为10个载荷子步,见下面的细节视图。

然后进行瞬态隐式动力学分析,得到该梁的位移和von mises应力。

我们现在要知道该梁上某一个应力最大的点,其应力是如何随时间而改变的。

这个任务使用WOKRBENCH很难达到,但是用经典界面则轻而易举,因此我们决定使用经典界面进行后处理。

要使用经典界面后处理,只需要把WORKBENCH中生成的结果文件导入到经典界面中即可。

首先找到WORKBENCH中生成的结果文件如下图所示的路径。

该文件叫file.rst,为了方便,把file.rst拷贝到D盘的根目录下,然后启动ANSYS APDL,即经典界面。

(完整word版)手把手教你用ANSYSworkbench

手把手教你用ANSYS workbench本文的目的主要是帮助那些没有接触过ansys workbench的人快速上手使用这个软件.在本文里将展示ansys workbench如何从一片空白起步,建立几何模型、划分网格、设置约束和边界条件、进行求解计算,以及在后处理中运行疲劳分析模块,得到估计寿命的全过程.一、建立算例打开ansys workbench,这时还是一片空白.首先我们要清楚自己要计算的算例的分析类型,一般对于结构力学领域,有静态分析(Static Structural)、动态分析(Rigid Dynamics)、模态分析(Modal)。

在Toolbox窗口中用鼠标点中算例的分析类型,将它拖出到右边白色的Project Schematic窗口中,就会出现一个算例框图。

比如本文选择进行静态分析,将Static Structural条目拖出到右边,出现A框图.在算例框图中,有多个栏目,这些是计算一个静态结构分析算例需要完成的步骤,完成的步骤在它右边会出现一个绿色的勾,没有完成的步骤,右边会出现问号,修改过没有更新的步骤右边会出现循环箭头。

第二项EngineeringData已经默认设置好了钢材料,如果需要修改材料的参数,直接双击点开它,会出现Properties窗口,一些主要用到的材料参数如下图所示:点中SN曲线,可在右侧或者下方的窗口中找到SN曲线的具体数据。

窗口出现的位置应该与个人设置的窗口布局有关。

二、几何建模现在进行到第三步,建立几何模型。

右键点击Grometry条目可以创建,或者在Toolbox 窗口的Component Systems下面找到Geometry条目,将它拖出来,也可以创建,拖出来之后,出现一个新的框图,几何模型框图。

双击框图中的Geometry,会跳出一个新窗口,几何模型设计窗口,如下图所示:点击XYPlane,再点击创建草图的按钮,表示在XY平面上创建草图,如下图所示:右键点击XYPlane,选择Look at,可将右边图形窗口的视角旋转到XYPlane平面上:创建了草图之后点击XYPlane下面的Sketch2(具体名字可按用户需要修改),再点击激活Sketching页面:在Sketching页面可以创建几何体,从基本的轮廓线开始创建起,我们现在右边的图形窗口中随便画一条横线:画出的横线长度是鼠标随便点出来的,并不是精确地等于用户想要的长度,甚至可能与想要的长度相差好多个数量级.这个时候我们打开Dimensions下拉框,点击General,再选中刚才画的线,拉出一个标定数据H1,在Details View窗口中可以设置H1的精确值,设置后,线段变成设定的长度,可适当缩放图形调整到合适的比例尺。

利用ANSYS软件进行动臂(四连杆)优化设计

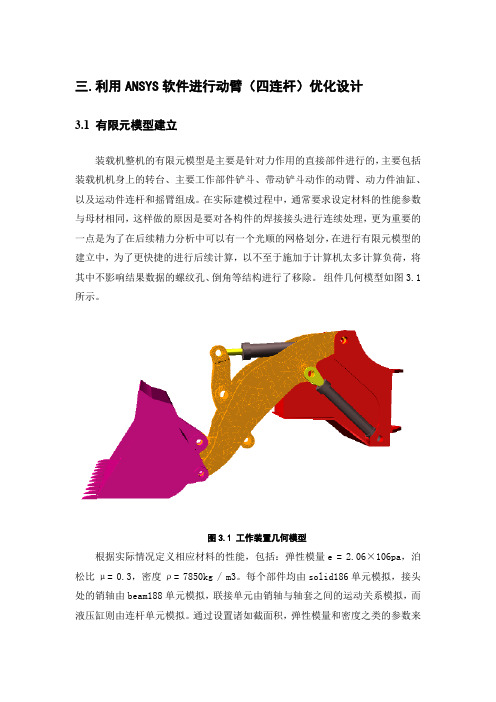

三.利用ANSYS软件进行动臂(四连杆)优化设计3.1有限元模型建立装载机整机的有限元模型是主要是针对力作用的直接部件进行的,主要包括装载机机身上的转台、主要工作部件铲斗、带动铲斗动作的动臂、动力件油缸、以及运动件连杆和摇臂组成。

在实际建模过程中,通常要求设定材料的性能参数与母材相同,这样做的原因是要对各构件的焊接接头进行连续处理,更为重要的一点是为了在后续精力分析中可以有一个光顺的网格划分,在进行有限元模型的建立中,为了更快捷的进行后续计算,以不至于施加于计算机太多计算负荷,将其中不影响结果数据的螺纹孔、倒角等结构进行了移除。

组件几何模型如图3.1所示。

图3.1 工作装置几何模型根据实际情况定义相应材料的性能,包括:弹性模量e = 2.06×106pa,泊松比μ= 0.3,密度ρ= 7850kg / m3。

每个部件均由solid186单元模拟,接头处的销轴由beam188单元模拟,联接单元由销轴与轴套之间的运动关系模拟,而液压缸则由连杆单元模拟。

通过设置诸如截面积,弹性模量和密度之类的参数来实现对实际液压缸的仿真。

要求将元素尺寸控制在15mm〜20mm之内,并在销轴上局部细化网格,这可以提高计算精度。

最后,为了以危险的姿势获得工作装置的整个有限元模型,需要组装每个部件的有限元模型。

有限元模型包括266783个单元,其中包括266638个实体单元,142个梁单元,3个杆单元和444467个节点。

最后,如果装载机转盘需要完全约束,则应采用边界条件。

通过上述过程计算得出的切向和法向挖掘阻力将作为有限元模型中的外部载荷应用于铲斗尖端,如3.2所示。

图3.2 工作装置有限元模型及边界载荷3.2工作装置静强度分析结果据了解,装载机的材料为 q460c 钢,屈服极限为[ ]=235×106 Pa。

结果表明,工作装置的最大应力为802mpa,该应力发生在提升臂的上吊耳的铰孔和铲斗杆的油缸,远远超过了材料的屈服极限。

ansys(连杆)分析

2.50.51.80.31.0R1.4R0.4R0.7R45oSpline through six control points C L C LCrank pin endWrist pin end45o0.280.4 0.33 4.754.0 3.25Ansys 上机操作(第3次)Ansys 实体建模: 由底向上三维实体(连杆)分析实例操作步骤•用由底向上建模技术,练习建立汽车连杆几何模型。

并进行简单的模态分析!1.指定的工作目录,用“c -rod” 作为作业名,进入ANSYS.2. 创建两个圆形面:–Main Menu > Preprocessor > -Modeling- Create > -Areas- Circle > By Dimensions ... •输入RAD1 = 1.4 •输入RAD2 = 1 •输入THETA1 = 0•输入THETA2 = 180, 然后选择[Apply] •输入THETA1 = 45, 然后选择[OK] –或用命令: /PREP7PCIRC,1.4,1,0,180PCIRC,1.4,1,45,180结果以及操作过程可以查看下图:3. 打开面号:–Utility Menu > PlotCtrls > Numbering ...•设置面号为“on”, 然后选择[OK]–或用命令:/PNUM,AREA,1APLOT4. 创建两个矩形面:–Main Menu > Preprocessor > -Modeling- Create > -Areas- Rectangle > By Dimensions ...•输入X1 = -0.3, X2 = 0.3, Y1 = 1.2, Y2 = 1.8, 然后选择[Apply]•输入X1 = -1.8, X2 = -1.2, Y1 = 0, Y2 = 0.3, 然后选择[OK]–或用命令:RECTNG,-0.3,0.3,1.2,1.8RECTNG,-1.8,-1.2,0,0.3结果以及操作过程可以查看下图:5. 平移工作面位置(X=6.5):–Utility Menu > WorkPlane > Offset WP to > XYZ Locations +•回车后在输入窗口输入 6.5 , [OK]–或用命令:WPAVE,6.56. 设置工作平面所在的坐标系为激活坐标系:–Utility Menu > WorkPlane > Change Active CS to > Working Plane–或用命令:CSYS,47.再创建两个圆形面:–Main Menu > Preprocessor > -Modeling- Create > -Areas- Circle > By Dimensions ...•输入RAD1 = 0.7•输入RAD2 = 0.4•输入THETA1 = 0•输入THETA2 = 180, 然后选择[Apply]•输入THETA2 = 135, 然后选择[OK]–或用命令:PCIRC,0.7,0.4,0,180PCIRC,0.7,0.4,0,1358. 在每一组面上分别进行布尔操作:–Main Menu > Preprocessor > -Modeling- Operate > -Booleans- Overlap > Areas +•先选择左边的一组面, 然后选择[Apply]•再选择右边的一组面, 然后选择[OK]–或用命令:AOVLAP,1,2,3,4AOVLAP,5,69. 激活总体笛卡尔坐标系:–Utility Menu > WorkPlane > Change Active CS to > Global Cartesian–或用命令:CSYS,010. 定义四个新的关键点:–Main Menu > Preprocessor > -Modeling- Create > Keypoints > In Active CS …•第一关键点, X=2.5, Y=0.5, 然后选择[Apply]•第二关键点, X=3.25, Y=0.4, 然后选择[Apply]•第三关键点, X=4, Y=0.33, 然后选择[Apply]•第四关键点, X=4.75, Y=0.28, 然后选择[OK]–或用命令:K, ,2.5,0.5K, ,3.25,0.4K, ,4.0,0.33K, ,4.75,0.2811. 激活总体柱坐标系:–Utility Menu > WorkPlane > Change Active CS to > Global Cylindrical–或用命令:CSYS,112. 创建一条线(由一系列关键点拟合一条样条曲线):–Main Menu > Preprocessor > -Modeling- Create > -Lines- Splines > With Options > Spline thru KPs +•顺序拾取如图形窗口所示的六个关键点, 然后选择[OK]•输入XV1 = 1 (总体柱坐标系,关键点1处的半径)•YV1 = 135 (总体柱坐标系,关键点1处的角度)•XV6 = 1 (总体柱坐标系,关键点6处的半径)•YV6 = 45 (总体柱坐标系,关键点6处的角度)•按[OK]–或用命令:BSPLIN,5,6,7,21,24,22,1,135,,1,45结果以及操作过程可以查看下图:13. 通过关键点1和18创建一条直线 :–Main Menu > Preprocessor > -Modeling- Create > -Lines- Lines > Straight Line +•拾取图形窗口所示的两个关键点, 然后选择[OK]–或用命令:LSTR, 1, 1814. 打开线号,显示线:–Utility Menu > PlotCtrls > Numbering ...•设置 Line numbers为“on”, 然后选择[OK]–Utility Menu > Plot > Lines–或用命令:/PNUM,LINE,1LPLOT15. 以预先定义的线6, 1, 7, 25 为边界创建一个新面:–Main Menu > Preprocessor > -Modeling- Create > -Areas- Arbitrary > By Lines +•拾取四条线 (6, 1, 7, 和 25), 然后选择[OK]–或用命令:AL, 6, 1, 7, 2516. 放大连杆左边部分:–Utility Menu > PlotCtrls > Pan, Zoom, Rotate …•拾取[Box Zoom]17. 创建三个线与线的倒角:–Main Menu > Preprocessor > -Modeling- Create > -Lines- Line Fillet +•拾取线 36 和 40, 然后选择[Apply]•输入RAD = .25, 然后选择[Apply]•拾取线 40和 31, 然后选择[Apply]•按[Apply]•拾取线 30和 39, 然后选择[OK]•按[OK]–Utility Menu > Plot > Lines–或用命令:LFILLT,36,40,0.25LFILLT,40,31,0.25LFILLT,30,39,0.25LPLOT18. 以预先定义的圆角为边界,创建一新的面:–Main Menu > Preprocessor > -Modeling- Create > -Areas- Arbitrary > By Lines +•拾取线 12, 10, 和 13, 然后选择[Apply]•拾取线 17, 15, 和19, 然后选择[Apply]•拾取线 23, 21, 和24, 然后选择[OK]–Utility Menu > Plot > Areas–或用命令:AL, 12, 10, 13AL, 17, 15, 19AL, 23, 21, 24APLOT19. 把所有的面加起来:–Main Menu > Preprocessor > -Modeling- Operate > Add > Areas +•拾取[Pick All]–或用命令:AADD,ALL20. 选择Fit 使整个模型充满图形窗口:–Utility Menu > PlotCtrls > Pan, Zoom, Rotate …•按[Fit]21. 关闭线号和面号:–Utility Menu > PlotCtrls > Numbering ...•设置线号和面号为“ off ”, 然后选择[OK]–Utility Menu > Plot > Areas/PNUM,LINE,0/PNUM,AREA,0APLOT22. 激活总体笛卡尔坐标系:–Utility Menu > WorkPlane > Change Active CS to > Global Cartesian –或用命令:CSYS,023. 以X-Z 平面 (在 Y 方向) 为对称面,对面进行镜面反射:–Main Menu > Preprocessor > -Modeling- Reflect > Areas +•拾取[Pick All]•选择 X-Z平面, 然后选择[OK]–或用命令:ARSYM,Y,13至此,建模结果为:24. 把所有的面加起来:–Main Menu > Preprocessor > -Modeling- Operate > Add > Areas +•拾取[Pick All]AADD,ALL25. 关闭工作平面:–Utility Menu > WorkPlane > Display Workin g Plane–或用命令:WPSTYLE26. 存储并退出 ANSYS:–在工具条中拾取“SAVE_DB”–在工具条中拾取“QUIT”•选择“Quit - No Save!”•按[OK]–或用命令:SAVE这里,建模工作已经完成,并进行保存,图形为:FINISH/EXIT,NOSAVE。

ANSYS WORKBENCH 连杆建模

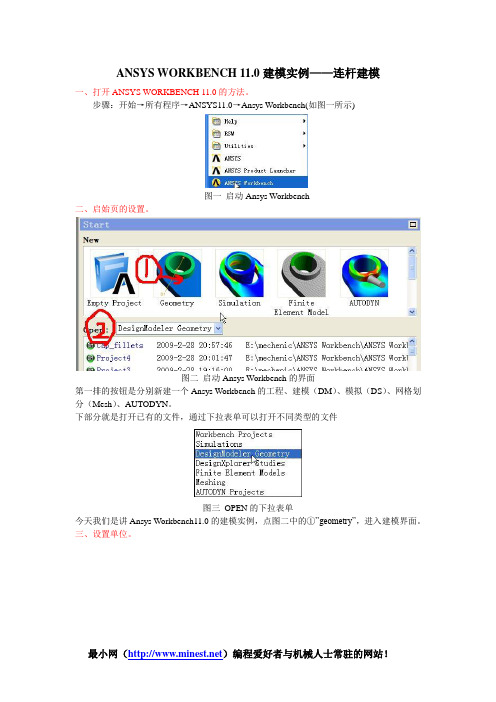

ANSYS WORKBENCH 11.0建模实例——连杆建模一、打开ANSYS WORKBENCH 11.0的方法。

步骤:开始→所有程序→ANSYS11.0→Ansys Workbench(如图一所示)图一启动Ansys Workbench二、启始页的设置。

图二启动Ansys Workbench的界面第一排的按钮是分别新建一个Ansys Workbench的工程、建模(DM)、模拟(DS)、网格划分(Mesh)、AUTODYN。

下部分就是打开已有的文件,通过下拉表单可以打开不同类型的文件图三OPEN的下拉表单今天我们是讲Ansys Workbench11.0的建模实例,点图二中的①”geometry”,进入建模界面。

三、设置单位。

图四设置单位这个实例都是以毫米单位,所以在单选按钮中选中“Millimeter”。

四、进入草图界面,绘制模型草图。

步骤一:选中XYPlane。

步骤二:切换到XYPlane正视面。

步骤三:进入绘图环境,选择绘制长方形的工具。

步骤四:绘制草图。

图五绘制的草图步骤五:修改尺寸,进入“demensions”。

修改后的尺寸数据如图所示:五、生成实体。

步骤一:返回到Modeling界面。

步骤二:选中XYPlane下的sketch1,选中后图形视窗的草图线变成黄色。

步骤三:选中“extrude”拉伸按钮。

步骤四:设置拉伸的参数,其他的不变,只修改”Depth”这一项,修改为“10”,也是就是说杆拉伸的厚度为“10”。

步骤五:生成实体,点击“generate”按钮。

步骤六:观查连杆。

在特征树上可以看到多了一个extrude2和solid。

图六连杆实体六、创建连杆中间的孔。

步骤一:创建一个新的平面。

①、选中连杆的一个面作为新建平面的基准,面选中后,被选中的面就会变为深绿色。

②、以选中的面作为基准面新建一个平面。

③、生成平面。

点击“Generate”生成一个新的平面。

④、切换到新建平面的正视图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连杆几何参数在目标驱动前的特性

连杆杆长的特性

连杆小头外径的特性

连杆和衬套的安全系数的响应特性

铜环安全系数的响应特性

连杆安全系数的响应特性

以安全系数为目标的驱动优化报告

优化安全系数后的受载求解情况

驱动优化以后整体位移变形图

驱动优化后等效应力图

谢

谢!

• 在原来的分析中采用了四种接触方式,有 bonded,frictionless,rough,frictional_0.15,但是经 过仿真分析以后发现,连杆和衬套在frictionless 和rough两种接触方式下是危险工况,所以只采用 bonded和frictional两种接触方式对比分析。

第一种接触方式:Bonded 的分析

Chang e (%)

No Elem des ents 256 292 2

0.1952 106 9 057

0.2299

149 7802 68

4.4、总结

• 结论: • 从表十二中可以看出,三种类型的单元大小唯一 的收敛性都很小,三次计算的结果非常接近,无 论单元大小如何,位移都趋向于收敛。

连杆小头与衬套接触方式的对比分析

1.5、总结

• 由表1中,通过对比分析,数据二时的数据更符合 设计的要求,因此数据二是相对最佳的情况,既 符合强度要求,又能达到并高于所要求的设计安 全系数。通过不断地选择合适的尺寸,使连杆模 型既符合强度要求,又能达到要求的设计安全系 数,取得最优解。

二、三维连杆简化模型的静力学分析

• ANSYS Workbench中的Design Modeler(DM)最重要的目标是为分 析环境提供几何模型,而且三维模型比二维模型更能真实分析求解实 际情况。

1.1、二维模型的网格划分

• • • 网格划分方法:自动划分; 材料:连杆本体:40Cr,连杆小头衬套:铜; 网格划分规则:自动划分; 网格规模:1mm 节点数:2135 单元数:596;

1.2、二维模型的加载

• • • 载荷为轴承载荷(Bearing load):分布在小头夹角为90度的内壁上 约束为圆柱面约束(Cylindrical support):施加在连杆大头夹角为90 度 的内壁上 轴承载荷的计算:F=PS=57* *2* Π*5 ÷4*3* ÷2=612.3N

四、收敛性分析

• 若单元的插值函数是完备而协调的,当单元尺寸不断缩小而趋于零时,有 限元解将趋于真正解。在有些情况下,如果用于有限元场函数近似解的多 项式展开能精确地拟合真正解, 则在有限数目的单元划分 (甚至仅仅是 一个单元) 的条件下也能得到精确的解答。 • • 在物理意义上,有限元模型不正确,出现奇异: • 1) 如果使用点载荷做塑性分析,将不会得到收敛结果。因为,在节点上 产生奇异,有应力集中,则应力是无限大的。局部的奇异会使整个结构不 收敛。 • 这对于接触分析也是一样的。如果简化结构或用太粗的网格,造成接触区 域是点接触二部是面接触,很有可能是问题不收敛. • • 在数值意义上,有限元模型不正确 • 2) 在接触分析中有刚体位移经常会导致发散.这能导致以下结果:我们总 是认为在几何上,模型的间隙为零,在有限元模型上也应该是零。但是由 于数学上的近似和离散,这是不必要的。实际上这会导致发散。

4.1、应力的收敛性分析(按8%计算)

Equivalent Stress (MPa) 1 175.88

Chang e (%)

No de s 19 72 3

Elem ents 2753

Equivalent Stress (MPa) 1 132.6

Chang e (%)

No Elem des ents 138Leabharlann 144 6具体任务的完成与分析

• 一、二维连杆简化模 型的静力学分析

ANSYS Workbench 允许在 DM中创建表面体,并将线体的 边作为边界,即由线生成面。 二维分析的结果和三维实体分 析的结果有相当的差别,不能 用来代替对整个结构的整体分 析结果。二维只是平面分析。 不考虑扭转,一般来说规则的 结构就用二维分析就行了。

2 222.99

23.624 89 55 7

5501 5

2 144.08

8.2921 927 4501 2

4.2、总结

• 结论:

• 从表八中可以得出,当单元大小为1mm时的计算结果为 23.624%,误差较大,计算过程费时,达不到要求;当单 元大小设计为3mm时,计算结果为10.186%,结果得到了 改善,与设定变化率逐渐的缩小,接近设定的变化率,且 保持在10%左右,继续优化;当单元大小设定为5mm时, 即继续加大单元的大小,结果变化率为8.2921%,误差很 小,达到了所要求的变化率,此时的收敛性很好,达到了 设计的要求;因此,进行应力收敛性分析时,适当加大单 元大小,应力发散的情况就会变小,结果就可能达到收敛 。

1.3、不同尺寸二维模型云图

数据一 数据二 数据三

1.4、不同尺寸二维模型数据

数据一 1.小头外径:R12 3.大头外径:R22 4.过渡圆角:R1 5.大头圆心与小头圆心的 距离:77 6.夹角:40度(小头与杆 身) Nodes:2399 Elements:684 最大应力:143.45MPa 最小安全系数:4.5286 数据二 1.小头:外径:R13.5 3.大头:外径:R23.5 4.过渡圆角:R0.8 5.大头圆心与小头圆心的 距离:77 6.夹角:46度(小头与杆 身) Nodes:2406 Elements:688 最大应力:124.87MPa 最小安全系数:5.2077 数据三 1.小头:外径:R14 3.大头:外径:R24 4.过渡圆角:R2.5 5.大头圆心与小头圆心的 距离:60 6.夹角:40度(小头与杆 身) Nodes:2635 Elements:762 最大应力:130.08 最小安全系数:5.2693

分析所需数据及要求

• 1.材料:连杆本体:40Cr结构钢;小头衬套:铜 • 2.厚度:连杆杆身和大头:1.5mm;小头:3.0mm (杆身和小头的过渡处有R2的过渡圆角) • 3.载荷:轴承载荷,分布在小头夹角为90度的内 壁上 • 4.约束:固定约束,施加在连杆大头夹角为90度 的内壁上 • 5.40Cr材料:弹性模量:210GPa;泊松比:0.3; 屈服极限:850MPa;设计安全系数:6 • 6.铜材料:弹性模量:120GPa;泊松比:0.33; 屈服极限:250MPa;设计安全系数:4

4.3、位移的收敛性分析(按8%计算)

Total Deformation (mm) 1 1.9649e-002 2 1.9687e-002

Chang e (%)

Nod Elem es ents 297 64 5072 6550 4

Total Deformation (mm) 1 1.956e-002 2 1.9605e-002

连杆简化模型的有限元分析

分析任务

• a.对图一所示的连杆的二维简化模型进行有限元 分析,确定该设计是否满足结构的强度要求;若 强度不够,修改设计直至最大应力减小至材料允 许的范围内。 • b.采用三维结构对图示连杆进行强度分析,与二 维结构分析结果进行比较。 • c.对结构进行参数化研究与目标驱动的优化设计

最大应力:121.8MPa 最小安全系数:4.5546

2.5、总结

应力值较大,出现了奇异,且出现最大应力的部 位区域很小,分析可能是与实际的工况不符合, 模型尺寸不符合实际. 改进方案:模型尺寸大小,使求解结果接近理论 值。 由表2中,通过对比分析,数据三时的数据更符合 设计的要求,因此数据二是相对最佳的情况,既 符合强度要求,又能达到并高于所要求的设计安 全系数。通过不断地选择合适的尺寸,使连杆模 型既符合强度要求,又能达到要求的设计安全系 数,取得最优解。

150.66 MPa 0.028934 mm 0.02692 mm

选择最佳接触方式

• 从表中可以明显看出,采用bonded的接触方式, 所有的值都教frctional_0.15的小,连杆和铜环衬 套都相对教安全。所以连杆小头与铜环衬套之间 采用bonded的接触方式。

参数化研究和目标驱动的优化设计

3.3、不同尺寸三维模型云图

数据一 数据二 数据三

3.4、不同尺寸三维模型数据

数据一 数据二 数据三

1.小头外径:R9.5 2.大头外径:R20 3.过渡圆角:R2 4.大头圆心与小头圆心的 距离:77mm 5.夹角:40度(小头与杆 身) Nodes:2312 Elements:272

最大应力:191.01MPa 最小安全系数:2.551

• 在进行参数化分析和目标驱动优化时,是以连杆 整体和衬套整体各自的安全系数作为驱动的相应 量,在DM模块中将连杆小头的外径和连杆的杆长 (连杆大头圆心到连杆小头圆心的距离)作为参 变量,在DX模块中进行目标优化驱动,即让它们 各自的安全系数尽量满足设计要求。在进行目标 优化驱动中,可以设置多个参变量,但是在研究 哪些参数对驱动优化结果的影响时,可以一个一 个添加,多多尝试。

2.1、二维模型的网格划分

• • • 网格单元:四面体; 材料:连杆本体:40Cr,连杆小头衬套:钢; 网格划分规则:tetrahedrons ;单元大小:1mm

2.2、二维模型的加载

• • • • 载荷为轴承载荷(Bearing load):分布在小头夹角为90度的内壁上 约束为圆柱面约束(Cylindrical support):施加在连杆大头夹角为90 度的 内壁上 轴承载荷的计算:F=PS=57* *2* Π*5 ÷4*3* ÷2=612.3N 圆柱面约束:轴向自由(free)

整体位移变形图

等效应力图

小扇形接触面位移变形图

第二种接触方式:Frictional _0.15的 分析

整体位移变形图

等效应力图

小扇形接触面位移变形图

bonded和frictional两种接触方式的 对比分析 Frctonal_0.15 Max Value Bonded