超全制动力分配方法

前后制动器制动力分配 - 前后制动器制动力分配

第四章 汽车制动性第四节 制动力分配一、制动力分配要求根据制动稳定性的要求,前轮的附着率应大于后轮,即b1b2j j >,也就是说μ11μ22Z Z F F F F >制动方向稳定性的极限条件为:g g 210μ12g 1g g 1μ221g20Z Z Z Z h h l F mg zz F l h z F l l l h h l F F l h z F mg z z l l l +++====--- (4-16)式中:μ1F 、μ2F —前、后轮的理想制动力。

又由式(4-14),得:μ2μ1F F z mg mg=- (4-17) 当给定一个μ1F mg 值,即可从式(4-16)和(4-17)求出z 值和μ2F mg 值,这样就可得出如图4-16所示制动方向稳定性极限曲线。

制动力处于该曲线上时,可使车辆制动距离最短,是理想的前后制动器制动力分配曲线,称为I 线。

欧洲制动法规规定,轿车在0.150.8z ᆪᆪ范围内应满足b1b2j j >的要求。

只要车辆制动力分配处于I 线下方,就可保证前轮先抱死,使车辆处于制动稳定状态。

图4-16 稳定性界限(I 曲线)和最大制动距离界限为使制动距离不至于过长,上述法规又要求满足:p 0.10.85(0.2)z j ᆪ+- (4-18)因为在I 线下方,前轮先达到峰值附着率,这时前轴制动力为:21p ()g h l F mg z l lm j =+ (4-19)给定p j 值,即可从式(4-18)求出z 取值范围,由式(4-19)得到μ1F mg 的范围,随即从式(4-17)求得μ2F mg 的范围,这样可在图4-16上画出制动距离允许的极限曲线。

车辆前后轴制动力分配不得超越上述两条极限曲线。

对于前后轴制动力定比分配的车辆,有:μ2μμ2μ1F k F F=+;μ2μμ1μ1F k F mg k mg =- (4-20)式中:μk 为常数,是前后轴制动力的分配比。

制动法规下汽车制动器制动力比例关系的分配

制动法规下汽车制动器制动力比例关系的分配作者:杨唯巍翟海朋张博琦来源:《科教导刊·电子版》2014年第02期摘要通过理想状态下汽车制动时的受力分析并建立理想状态下的数学模型,对汽车制动力的分配在ECE法规下进行约束,求解出在约束条件下的值。

利用MATLAB进行编程得到理想制动力分配I曲线与€%[曲线,并做出汽车优化后在不同附着系数情况下附着系数的图形,通过理论分析完成对汽车实际制动时制动力分配的优化,提高汽车制动时的方向稳定性和地面附着条件的利用程度。

关键词制动力分配比仿真计算优化设计中图分类号:TU603 文献标识码:A对于一般汽车而言,当制动力足够大时,制动过程一般出现以下三种情况:(1)前轮先抱死拖滑,然后后轮抱死拖滑,此时汽车失去转向能力,附着条件没有得到充分利用;(2)后轮先抱死拖滑,然后前轮后抱死拖滑,此时后轴可能会出现侧滑,是不稳定工况,附着利用率也低;(3)前后轮同时抱死拖滑,此时可以避免后轴侧滑,附着利用率也比较好。

因此,汽车前、后轮制动器具有合理的制动力比例分配可以在一定程度减少制动距离,提高制动效率,减少交通事故,提高汽车的行驶安全性。

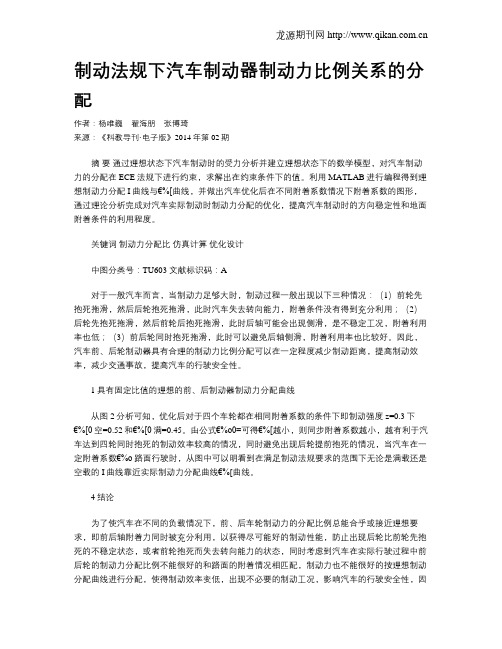

1具有固定比值的理想的前、后制动器制动力分配曲线从图2分析可知,优化后对于四个车轮都在相同附着系数的条件下即制动强度z=0.3下€%[0空=0.52和€%[0满=0.45。

由公式€%o0=可得€%[越小,则同步附着系数越小,越有利于汽车达到四轮同时抱死的制动效率较高的情况,同时避免出现后轮提前抱死的情况,当汽车在一定附着系数€%o路面行驶时,从图中可以明看到在满足制动法规要求的范围下无论是满载还是空载的I曲线靠近实际制动力分配曲线€%[曲线。

4结论为了使汽车在不同的负载情况下,前、后车轮制动力的分配比例总能合乎或接近理想要求,即前后轴附着力同时被充分利用,以获得尽可能好的制动性能,防止出现后轮比前轮先抱死的不稳定状态,或者前轮抱死而失去转向能力的状态,同时考虑到汽车在实际行驶过程中前后轮的制动力分配比例不能很好的和路面的附着情况相匹配,制动力也不能很好的按理想制动分配曲线进行分配,使得制动效率变低,出现不必要的制动工况,影响汽车的行驶安全性,因此,前后轮的制动力比例合理分配在汽车安全运用很重要,保证汽车在满足法规和实际制动要求的情况下,充分利用实际中的附着条件,提高制动效率,提高车辆的自身安性能。

汽车制动力分配调节装置结构与原理

汽车制动力分配调节装置结构与原理汽车制动力分配调节装置(Electronic Brakeforce Distribution,简称EBD)是一种用于调节车辆制动力分配的装置,它通过在车辆制动时根据车辆的动力学状态、负载和制动系统的工作状况,智能地分配前后轴上的制动力,从而提高制动性能和稳定性。

EBD的结构主要包括传感器、控制器和执行器三部分。

传感器用于感知车辆的动力学状态,如车速、纵向加速度、车辆倾斜角度等,同时还可以感知车辆的负载情况。

传感器通常安装在车轮、底盘和车身上。

控制器是EBD的核心部件,负责收集传感器数据,并根据预设的算法和逻辑进行计算,最后通过执行器调节制动力。

执行器一般是通过电动控制的制动系统或液压控制的制动系统来实现,例如电子制动系统(Electronically Controlled Brake System,简称ECB)或电控制动系统。

EBD的工作原理如下:当司机踩下制动踏板时,ECU即刻通过传感器获取到车速、车轮转速、车辆倾斜角度等信息。

根据这些信息,ECU能够判断出车辆当前的制动状态和负载情况。

接下来,ECU会根据预设的算法和逻辑,在前轴和后轴上智能地分配制动力。

在正常行驶时,EBD将制动力尽量均匀地分配给前后轴,以确保车辆在制动时的稳定性和平衡性。

在一些情况下,例如在危险情况下需要紧急制动时,EBD会将更多的制动力分配给后轴,以减少前轴的制动压力,防止前轮翻滚和车辆失控。

除了智能分配制动力外,EBD还可以提供制动力的调节功能。

例如,在车辆左右车轮抓地力不均匀的情况下,EBD可以通过调节不同车轮的制动力,使车轮间的抓地力更为均衡,从而提高制动性能和车辆稳定性。

总之,汽车制动力分配调节装置是一种通过感知车辆状态和调节制动力分配的装置,能够提高车辆的制动性能和稳定性。

随着车辆动力学控制技术的不断发展,EBD也将进一步提升,并与其他车辆稳定控制系统相结合,为驾驶人提供更加安全和舒适的驾驶体验。

制动力分配

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

0.8

0.9

1

28/16

29/16

6

4

2

0

0

2

4

6

8

10

12

14 x 10

6

17/16

MB轿车空、满载I曲线与装比例阀后曲线

5000 4500 4000 3500 3000 2500 2000 1500 1000 500 0

0

1000

2000

3000

4000

5000

6000

7000

8000

18/16

装比例阀后利用附着系数与制动强度曲线

浮钳式盘式制动器 N pA R1 R2 R1 R2 4 Re 1 2 3 R1 R2 2 T f 前 2 fNRe 2 fpARe

10/16

该车后轮制动力矩

领从鼓式制动器: 判别自锁条件

11/16

Ny cos 2 cos 2 =arctan arctan '' ' 2 sin 2 sin 2 Nx

mgL2 ( Fxb1 Fxb 2 )hg Fxb1 L L L h g mgL2 Fxb 2 Fxb1 h g hg

20/16

求r线组: Fxb mg mgL1 Fxb hg mg Fxb 2 Fz 2 L1 hg L L L Fxb Fxb1 Fxb 2

制动计算公式

平板台制动计算公式

一、前轴

1、前轴行车制动率=(最大行车制动力左+最大行车制动力右)÷【(动态轮荷左+动态轮荷右)×0.98】×100%

2、前轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%

二、后轴

1轮荷右)

×0.98】×

2

(1

(2

一、前轴

10.98】

×100%

2

二、后轴

10.98】

×100%

2、两种情况算法

(1)后轴行车制动率>60%时

后轴不平衡率=(过程差值大-过程差值小)÷最大行车制动力中大的值×100%

(2)后轴行车制动率<60%时

后轴不平衡率=(过程差值大-过程差值小)÷【轮荷之和×0.98】×100%

注:(1)机动车纵向中心线位置以前的轴为前轴,其他轴为后轴;

(2)挂车的所有车轴均按后轴计算;

(3)用平板台测试并装轴制动力时,并装轴可视为一轴

整车制动率

整车制动率=最大行车制动力÷(整车轮荷×0.98)×100%

驻车制动率

驻车制动率=驻车制动力÷(整车轮荷×0.98)×100%

台式检验制动率要求(空载)

台式检验制动力不平衡率要求(空载和加载)。

§5制动力分配的调节装置

§5 制动力分配的调节装置为了使汽车在不同的负载情况下,前、后车轮制动力的分配总能合乎或接近理想要求,即前后轴附着力同时被充分利用,以获得尽可能好的制动性能,特别是防止后轮抱死侧滑,在一些汽车的制动系中采用了各种各样的压力调节阀,来调整前、后轮制动器的输入液压或气压,以改变前后车轮的制动力分配。

前面已经讨论了制动力与制动力分配以及前、后轴车轮附着力同时被充分利用的条件(见式(9)),这里为了研究制动力分配调节装置的设计原理,再将制动力分配及理想的分配条件与前、后车轮制动器的输入液压或气压直接联系起来。

如果对汽车的空气阻力与滚动阻力忽略不计,则汽车在表面状态平整、均匀的良好路面上直线行驶时,地面对前、后轴车轮的法向反力1Z ,2Z 可由式(6)求出,地面对前、后轴车轮作用的制动力1B F ,2B F 使汽车产生减速度度du/dt 如式(7)所示。

以上两式又可改写为L g j h L g m Z g a /)]/([21+=L g j h L g m Z g a /)]/([22-= (106)j m F F a B B =+21式中 a m ——汽车质量;1L ,2L ——汽车质心离前、后轴的距离;g h ——汽车质心高度;g ——重力加速度;j ——汽车制动减速度;L ——汽车轴距。

汽车制动过程中,轮胎与地面的附着情况决定于制动力与其法向力之比,故理想的制动条件是0212211//)(//ϕ==+==g j g m F F Z F Z F a B B B B (107)在上式成立的条件下,当汽车作紧急制动时,前、后轴车轮会同时抱死。

0ϕ为同步附着系数。

如果式(107)不成立,则有2211//Z F Z F B B < 后轴车轮先抱死或 2211//Z F Z F B B > 前轴车轮先抱死应指出:后轴车轮先抱死是最不理想的制动情况,因为汽车将甩尾而失去操纵稳定性。

对于制动器,其制动力矩可表达为)(01111p p K T f -=)(02222p p K T f -=式中1f T ,2f T ——前、后轴车轮制动器对其车轮作用的制动力矩;1K ,2K ——常数,由制动器的参数确定;1p ,2p ——前、后轴车轮制动器的制动轮缸中的液压或制动气室中的气压;01p ,02p ——前、后轴车轮制动器使制动蹄(块)与旋转部分的制动鼓(制动盘)相接触所必需的液压或气压。

制动力分配调节装置

前后轮制动力分配的调节装置一、概述1.目的如本章第一节所述,最大制动力f bmax,受轮胎与地面之间附着力fψ的限制。

即:f≤fψ=gψbma x当f b一旦等于fψ后,车轮便停止转动被“抱死”,而在地面上滑拖。

制动管路中的工作压力再增大,也不可能使制动力f b增加。

车轮一旦抱死便会失去抗侧滑的能力。

如前轮抱死时,会使汽车失去方向操纵性,无法转向;如后轮抱死而前轮滚动时,会使汽车失去方向稳定性,丧失了对侧向力的抵抗能力而侧滑(甩尾),造成极为严重的恶果。

可见,后轮抱死的危险性远大于前轮。

因此,要使汽车既能得到尽可能大的制动力,又能保持行驶方向的操纵性和稳定性(不失控、不甩尾),即最佳制动状态,就必须使汽车前后轮同时达到“抱死”的边缘。

其同步条件是:前后车轮制动力之比等于前后车轮对路面垂直载荷之比。

但是,随着装载量不同和汽车制动时减速度所引起载荷的转移不同,汽车前后车轮的实际垂直载荷比是变化的。

因此,要满足最佳制动状态的条件,汽车前后轮制动力的比例也应是变化的。

2.前后轮制动管路压力分配特性曲线(1)无制动力调节装置的汽车,其前后车轮控制管路的工作压力p1、p2基本是相等的,其压力比p2/ p1永远等于1(如图20-71虚线所示)。

这就使得不论前后车轮制动器的型式、尺寸如何不同,但制动力的分配比例却永远是个常数,不可能使汽车在各种条件下都能获得最佳的制动状态。

图20-71 理想的前后轮制动管路压力分配特性曲线p1-前轮制动管路中的压力;p2-后轮制动管路中的压力;c-质心(2)理想的前后轮制动管路压力分配特性曲线如图20-71实线所示。

由于汽车满载较空载时质心c后移,p2应相应增加,故其曲线较空载曲线上移。

又因制动强度的增加(即工作压力p的增加),质心向前转移程度的增加,压力比p2/ p1应相应减小(小于1),故随压力p1的增加,曲线变得平缓。

为满足上述理想特性的要求,在一些汽车上采用了各种制动力调节装置,来调节前后车轮制动管路中的工作压力。

小客车轴间制动力分配的研究

小客车轴间制动力分配的研究

今天,随着社会的进步,小客车被越来越多的人使用。

然而,小客车的轴间制动力的控制是一个重要的问题,一个好的制动力分配可以提高小客车的安全性。

因此,小客车轴间制动力分配的研究显得尤为重要。

首先,要了解小客车轴间制动力分配的基本原理。

小客车制动是通过牵引力将制动力从车头车轮分配到后轮,并通过分配比例调节后轮的制动力。

第一个分配比例是由轴间分配比例调节器(ADR)来控制的,它可以有效地控制后轮的制动力。

分配器的另一个作用是调节轴间制动力,以最大限度地减少滚动阻力,提高车辆的操纵性。

其次,采用ADR对轴间制动力进行控制是一种有效的分配方法。

ADR可以调节制动力以最大限度地提高制动力。

为此,在进行ADR调节时,可以帮助把轴间制动力以一种有效的分配方式分配到车轮。

然后,通过比例调节器的可调节范围,可以根据不同的路面状态和车辆条件来调节制动力的分配。

最后,小客车轴间制动力分配的调节可以使车辆更安全。

它可以有效地减少滚动阻力,并且可以适应不同的路面条件,改善车辆操纵性,提高行车安全性。

为了让小客车更安全,尤其是在复杂的路况下,应该加强小客车轴间制动力分配的研究。

总之,小客车轴间制动力分配的研究是至关重要的,它能够调节制动力,有效地改善车辆操纵性,提高行车安全性。

未来,应该加强小客车轴间制动力分配的研究,以提高小客车的安全性。

汽车制动过程制动力分配受力分析详解

汽车制动过程制动力分配受力分析详解一、理想制动力曲线(I线)1、车辆静止时受力分析2、车辆制动时受力分析3、载荷的转移4、理想制动力分布5、曲线的理解一、理想制动力曲线(I线)1、车辆静止时受力分析(1)Wf1与Wf和Wr1与Wr是作用力与反作用力,所以二者相等。

即Wf1=Wf --[1]Wr1=Wr --[2](2)求Wf与Wr:以车辆的质心为原点建立坐标系,列如下方程组。

因Σy=0,有W=Wf+Wr;另ΣM=0,有Wf*a- Wr*b=0;解这个方程组得:Wf=W*b/L --[3]Wr=W*a/L --[4]W:车重,KgfWf1: 前轴对地面压力,KgfWr1: 后轴对地面压力,KgfWf: 地面对前轴支持力,KgfWr: 地面对后轴支持力,Kgfa:重心到前轴距离,mmb: 重心到后轴距离,mmL: 轴距,mm(2)求Wf与Wr:当然,还可以以后轮接点点为原点建立坐标系,列如下方程组。

因Σy=0,有W=Wf+Wr;另ΣM=0,有Wf*L-W*b=0;可以看出,直接用和力矩为零的方程就能求出Wf的值。

W:车重,KgfWf1: 前轴对地面压力,KgfWr1: 后轴对地面压力,KgfWf: 地面对前轴支持力,KgfWr: 地面对后轴支持力,Kgfa:重心到前轴距离,mmb: 重心到后轴距离,mmL: 轴距,mm车辆制动时受力分析(1)Wf1‘与Wf‘和Wr1‘与Wr‘是作用力与反作用力,所以二者相等。

即Wf1‘=Wf’--[5]Wr1‘=Wr‘--[6](2)求Wf‘与Wr‘:以车辆的质心为原点建立坐标系,列如下方程组。

因Σx=W*α,有B=Bf+Br=W*α因Σy=0,有W=Wf+Wr;另ΣM=0,有Wf*a-Wr*b-B*H=0;解这个方程组得:Wf‘=W*b/L+W*α*H/L --[7]Wr‘=W*a/L-W*α*H/L --[8]W:车重,KgfWf1’: 制动时前轴对地面压力,KgfWr1’: 制动时后轴对地面压力,KgfWf’: 制动时地面对前轴支持力,KgfWr’: 制动时地面对后轴支持力,Kgfa:重心到前轴距离,mmb: 重心到后轴距离,mmL: 轴距,mmH: 重心高度,mmαα: 制动减速度,gBf和Br:前、后地面制动力,KgfB: 总地面制动力,B=Bf+Br, Kgf载荷转移将公式[3]、[4]代入[7]、[8]得:Wf=W*b/L --[3]Wr=W*a/L --[4]Wf‘=W*b/L+W*α*H/L --[7]Wr‘=W*a/L-W*α*H/L --[8]Wf‘=Wf+W*α*H/L --[09]Wr‘=Wr-W*α*H/L --[10]从[09]和[10]看出,制动时前轴荷等于静态前轴荷+W*α*H/L;制动时后轴荷等于静态后轴荷-W*α*H/L;令δW= -W*α*H/L,称δW为制动时的轴荷转移。

制动力计算方法

制动力计算方法

前制动力:

制动率=(左轮制动力+右轮制动力)/[(左轮重+右轮重)*9.8]

制动率大于等于60%为合格

不平衡率=[左轮过程差最大制动力-右轮过程差最大制动力]/(两轮中最大制动力)不平衡率小于等于20%为合格

后制动力:

制动率=(左轮制动力+右轮制动力)/[(左轮重+右轮重)*9.8]

后轴制动率不做判定

当后轴制动率大于等于60%时

不平衡率=[左轮过程差最大制动力-右轮过程差最大制动力]/(两轮中最大制动力)不平衡率小于等于24%为合格

当后轴制动率小于60%时

不平衡率=[左轮过程差最大制动力-右轮过程差最大制动力]/[(左轮重+右轮重)*9.8 不平衡率小于8%为合格

手制动力:

制动率=(左轮制动力+右轮制动力)/[(前左轮重+前右轮重+后左轮重+后右轮重)*9.8] 制动率大于等于20%为合格

整车制动

制动率=(前左轮制动力+前右轮制动力+后左轮制动力+后右轮制动力)/[(前左轮重+前右轮重+后左轮重+后右轮重)*9.8]

制动率大于等于60%为合格

侧滑

大于-5小于+5为合格

车速

大于32.8小于42.1为合格

尾气

新车轻型车CO小于4.5为合格,HC小于1200为合格

新车重型车CO小于5.0为合格,HC小于2000为合格

旧车轻型车CO小于4.5为合格,HC小于900为合格

旧车重型车CO小于4.5为合格,HC小于1200为合格

灯光

两灯制新车光强大于18000为合格

两灯制旧车光强大于15000为合格

四灯制新车光强大于15000为合格

四灯制旧车光强大于12000为合格。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制动踏板位移与制动主缸压力的关系

经过对数据的拟合,可建立试验用制动主缸压力的表达式:

ln pm 1.706 0.13077 x

而制动增压过程中,电磁阀全开时,制动轮缸压力pw与 制动主缸压力之间的关系为:

dpw 35.83( p m p w ) 0.59 dt

由此可以得到制动踏板位移与轮缸压力的关系

制动强度0.2≤ z < 0.7时 摩擦制动比例变化

3.6制动力的分配控制流程

第一步:由制动意图识别模块判断制动工况是否低、 中强度制动,若为紧急制动,转入防抱制动控制。

第二步:计算制动强度线与I曲线交点(如图中的E 点),其纵坐标值和横坐标值即为需求制动力。

第三步:计算制动强度线与f线组或M曲线的 交点(如图中的F点)。

由于有了电制动力,液压制动力要减少,另一方面 受到安全制动范围的限制,液压制动力也要调整, 由此得到实际需要分配的液压制动力

实际需要的前轴液压制动力

4 制动力调节方法

4.1液压ABS系统模型

刘溧.汽车ABS仿真试验台 的开发与液压系统动态特 性的研究[D].吉林工业大 学.2000.

ABS液压回路示意图

荷电状态 动力电池 超级电容器 复合电源

2.4变速器档位的影响 驱动轮处分给电机的制动力份额,经不同档 位传给电机后,其制动转矩或制动功率是不 同的。 2.5制动安全性 为了满足安全法规对前后轴地面制动力的要 求,即使电制动能产生足够的制动力矩,也 需先满足安全法规要求而抑制电机制动能力。

3

基于制动安全的最大制动能量回收策略

3.1 ADVISOR仿真软件中的制动力分配策略

制动力

faf

前轮摩擦制动 分配系数vs车速表 车速 前轮再生制动 分配系数vs车速表

1-dl-faf

乘 算 子

前轮摩擦制动力

乘 算 子

后轮摩擦制动力

ADVISOR中的制动力分配策略

没有考虑 制动强度 的要求, 电制动能 否达到高 份额要求 是不知道 的。此外, 也没有考 虑蓄能器 荷电状态 的影响。

制动踏板位移与轮缸压力的关系

车轮半径0.286m,摩擦因素0.32,轮缸直径54mm,制动有 效半径104mm,轮缸静摩擦力折算压力0.4MPa 考虑前轴,车辆不发生滑移时,制动器制动力折算的对地作用力与 轮缸压力的关系为: 2 Di2 ri F ( p w p0 ) i 2Ri i 1 同步附着时,前轴地面制动力Fxb1为:

第4章 纯电动汽车(四)

1 再生制动过程的能量分析

2 再生制动能量回收的约束条件

2.1行驶工况的影响

大强度制动 中度制动 轻度制动

2.2 电机工作特性的影响

再生制动功率-电机转速变化特性

2.3 储能器的影响

对储能器的要求是:高的能量密度、大的功率 密度、充放电循环寿命长、可大电流充放电、 充放电迅速等。

液压调节系统需要进行验证与参数辨识

利用试验数据辨识出液压系统参数:

dpw 35.83( p m p w ) 0.59 dt

若进行脉宽调制

dpw 35.83( p m p w ) 0.59 (1 D) dt

常开型高速开关电磁阀,在阀芯线圈 通电阶段,阀关闭的时间为5ms左右, 在线圈失电阶段,阀开启的时间为 4.5ms左右,具有较高的开关响应速 度。

dp w CAT ( pm pw ) ( 1 - D) dt KV

通过调节占空比D,就可以连续控制高速开关阀的平均流量, 实现对输出端压力的控制

Fxb2

4 h L 1G Gb g b2 Fxb1 2Fxb1 h 2 h G g g

2)后轮没有抱死、前轮抱死时前后轮地面制动力关系曲线

Fxb2 L khg khg Gb Fxb1 hg

3)前轮抱死时,后轮必须具有的最小制动力

Treg (n)T

Treg ig i0 r

'动力Freg为:

Freg

T

3.4 可充电功率的约束 SOC增大,电池内阻也显著增大。 SOC又不能太小,否则电池放电功率减小。 超级电容的内阻随充放电电流的增大而减小

3.5 再生制动模糊控制方法

制动强度0.2≤ z < 0.7时 再生制动比例变化

第五步:若制动需 求较小,电机再生 制动能力可满足需 求制动力,则前轴 再生制动力由模糊 控制器确定的再生 制动力比例乘以电 机再生制动能力计 算,若仍能满足需 求制动力,则前轴 液压制动不起作用, 否则,不足部分由 液压制动补充。

第六步:防抱制动控制。

3.7 制动力分配计算举例 研究一辆电机前置、前驱动,有液压制动系的 纯电动汽车,其整车参数如下:满载质量1 187 kg,质心高度0.5m,轴距2.6m,质心至 前轴距离1.04m,风阻系数0.335,迎风面积 2.0m2 ,滚动阻力系数0.009,车轮半径0.282 m;传动系参数为:主减速比3.24,变速器各 档传动比分别为3.78,2.12,1.35,0.97 和 0.76;电机参数为:额定功率30kW,额定转矩 89.6 N∙m,最高转速4 000 r/min,额定转速3 200 r/min。

第四步:计算电机能够提供的驱动轮处最大再生制动力Freg1。

第五步:若最大 再生制动力Freg1 在E、F两点的横 坐标范围内,如 图中的G点,则由 G点作Fxb2轴的平 行线与EF线相交, 交点的纵坐标值 即为后轴制动力 控制点;前轴再 生制动力由模糊 控制器确定的再 生制动力比例计 算;

第五步:若最大再生 制动力小于E点的横坐 标,则E点的纵坐标为 后轴制动力控制点, 前轴再生制动力由模 糊控制器确定的再生 制动力比例计算,前 轴液压制动补充一部 分制动力以满足E点横 坐标;

n nb n nb

Freg

Treg ig i0 r

T

' Treg (n)Treg

根据控制 策略第五 步(假定 充分吸收 制动能 量),在 刚刚开始 制动时, 虽然车速 较高,但 制动强度 不大,电 机的制动 能力不能 得到充分 利用

制动过程中可产生的电制动力矩

制动过程中实际产生的电制动力矩

3.3 电机再生制动能力

9549.3 Pn nb 9549.3 Pn n n nb n nb

' Treg

' Treg

——电机再生转矩; Pn ——电机额定功率; nb——电机基速; n——电机转速。

电机转速降低,电枢反电动势降低,当电机转速降到某 一门槛值,再生制动力降为0,再生制动失效,所以有 下面的修正:

制动增压过程中,轮缸的压力变化率为:

dpw CAT pm p w dt KV

制动减压过程中,轮缸的压力变化率为:

dpw C AT pm pr dt KV

在制动保压过程中,制动压力保持不变,有:

dpw 0 dt

4.2 高速开关电磁阀调压系统

制动压力经高速电磁阀传递到制动轮缸

3.2 安全制动范围 1)理想的前后轮地面制动力分配曲线 同步附着时,前轮地面制动力Fxb1为:

Fj hg G

Fxb1 zG(b zhg ) / L

FXb1 FZ1

a

L

b

FZ2

FXb2

式中,z——制动强度; G——汽车重力; b——为汽车质心至后轴中心线的距离; hg——汽车质心高度。 L——前后轴的距离;

Fxb1

z 0.07 G b zhg 0.85 L

Fxb2 Gz Fxb1

前轮抱死时, 为保持车辆稳 定和制动效率, 后轮必须具有 一定的制动力

模拟的车辆参数为: 满载质量1187kg,质 心高度0.5m,轴距 2.6m,质心至前轴距 离1.04m,车轮半径 0.286m

Fxb1 zG(b zhg ) / L

所以,车辆不发生滑移时,有:

zG(b zhg ) L Di2 ri ( pw p0 ) i 2Ri i 1

2

以上三式组成了制动踏板位移与制动强度的关系

由此可以计算车速的变化 :

制动过程中车速的变化

T

' reg

P 9549 .3 n nb P 9549 .3 n n