step7 温度控制调节阀

PCS7—PID调节分析与控制

PCS7—PID调节分析与控制腈纶厂聚合装置生产控制系统于2013年8月更新为德国西门子公司PCS7过程控制系统。

该控制系统采用二台控制站,其功能:AS-400H控制站按照“热备份”模式(无扰动、出现故障自动切换)的冗余原理运行。

根据这个原理,只要没有故障,两个子CPU都是激活的。

如果发生故障,备用的控制器全面接管过程控制。

确保了无扰动切换、快速可靠的数据交换。

两台控制器保持:同样的用户程序、同样的数据块、过程映像区和同样的内部数据,如定时器、计数器、内存位等。

这就确保了两个控制器始终都是最新更新的,以便当一个控制器发生故障时另一个可以接管控制。

此系统控制台设有CRT显示屏幕可以读取和调节每一个控制回路的数据,输入PID最佳值,达到工艺过程中被调参数的稳定性。

标签:热备份;CPU;数据块;过程映像1 自动调节PID模式一个完整的自动控制回路是由调节对象,测量装置,调节器及调节阀这四大部分组成。

(如图1)图1中,被调参数即指在工艺过程中,为达到某一目的而需要稳定或重新调优的具体的某一调节对象,如氧化剂进料量,脱单塔真空度等,在某一干扰作用如管线后路背压变化,机泵出口阀门开度变化情况下,可能会出现波动,偏离原参数值,使整个自动控制回路平衡被破坏,需通过自动控制回路的自动调节作用重新建立新的平衡。

图1中的测量元件把被测参数的测量值通过变送器转换成特定信号输送至调节器的比较机构,和原设定值进行比较,得出一个偏差就是被调参数测量值,减去仪表原设定值。

有正偏差和负偏差两种,偏差作为调节器的输入信号。

由于偏差的输入,调节器的输出信号即偏差大于零时,调节器输出增加,当偏差小于零时调节器输出信号减小;当偏差小于零时,输出信号增加。

调节器的作用方向根据工艺需要人为设定,具体设定方法按实际生产需要而定。

当调节器将输出信号输送至调节阀后,调节阀的执行机构即开始动作,将调节器输出过来的电信号转换成风压信号,并使调节阀阀位发生变化。

STEP7中PID控制的实现方法

STEP7中PID控制的实现方法作为一家专业的环保公司,依斯倍致力于工业废水处理一站式解决方案,拥有众多污水处理的项目案例。

依斯倍工程师也有多年相关的PID工作经验,遇到过也解决过各式各样的问题。

那么今天依斯倍电气工程师就教大家用STEP 7中的模块实现PID的控制方法。

本文讨论的功能模块(SFB41/FB41,SFB42/FB42,SFB43/FB43)仅仅是使用于S7和C7的CPU中的循环中断程序中。

该功能块,定期计算所需要的数据,保存在指定的DB中。

CONT_C块与PULSEGEN块组合使用,可以获得一个带有比例执行机构脉冲输出的控制器。

控制系统的属性由技术过程和机器条件决定,因此,必须选择最适用的系统控制器。

借助于“PID参数设置”工具,可以很方便的调试功能块SFB41/FB41,SFB42/FB42的参数。

在Windows操作系统中,选择start>SIMATIC>STEP 7>PID Control Parameter Assignment,调用“调试PID参数用户界面”。

在最开始的对话框中,你既可以打开一个已经存在的SFB41/FB41“CONT_C”或者SFB42/FB42“CONT_S”的背景数据块,也可以生成一个新的数据块。

由于SFB43/FB43,“PULSEGEN”没有参数设置的用户界面,必须在STEP 7中设置它的参数。

可以使用控制器作为单独的PID定点控制器或在多循环控制中作为级联控制器、混合控制器和比例控制器使用。

控制器的功能基于带有一个模拟信号的采样控制器的PID控算法,如果必要的话,可以通过脉冲发送器(PULSEGEN)进行扩展,以产生脉冲宽度调制的输出信号,来控制比例执行机构的两个或三个步进控制器。

SFB1/FB1“CONT_C”(连续控制器)用于使用连续的I/O变量在SIMATIC S7控制系统中控制技术过程。

可以通过参数打开或关闭PID控制器,以此来控制系统。

温度调节阀工作原理

温度调节阀工作原理

温度调节阀是一种控制流体温度的装置,它通过调节流体的流量和热量传递来实现温度的调节。

其工作原理如下:

1. 温度传感器:温度调节阀通常配备一个温度传感器,用于测量流体的温度。

2. 控制信号:温度传感器将测得的温度信号转换为控制信号。

3. 控制阀芯:控制信号通过电子装置转换为控制阀芯的运动,控制阀芯的位置决定了流体的流量。

4. 流体流量调节:控制阀芯的运动会调节流体的流量,进而影响流体的冷却或加热效果,从而调节流体的温度。

当流体温度高于设定值时,控制阀芯会减小流量;当流体温度低于设定值时,控制阀芯会增加流量。

5. 温度反馈:温度传感器会实时监测流体的温度变化,并将反馈信号发送给控制系统。

通过以上工作原理,温度调节阀能够不断地监测和调节流体的温度,使得流体能够保持在预定的温度范围内。

这种调节阀广泛应用于各种加热或冷却系统中,例如空调系统、工业生产过程中的温度控制等。

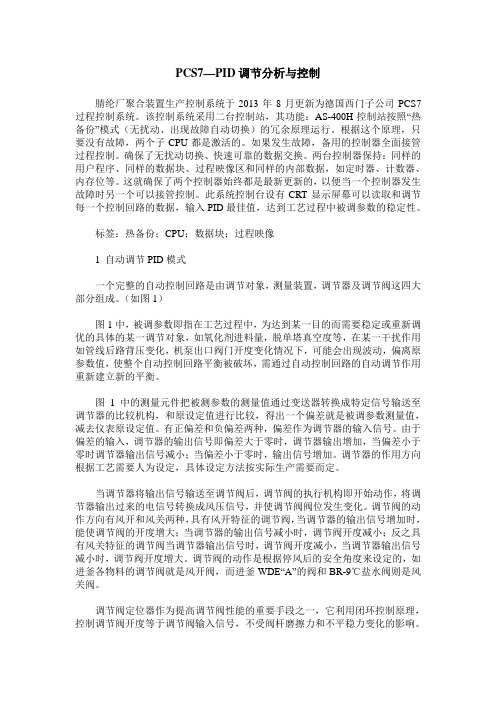

西门子 电动式温控阀中控制器 调试指南

西门子电动式温控阀中控制器的调试步骤

1、接通电源后屏幕会显示

Y1 X1

10* xx.x ℃

其中Y1下面的数值代表当前输出给执行器的电压信号值0-10之间的数字,正常情况下0V表示全关1V表示开了10%;XI下面的是只代表当前温度值。

2、温度的设定:

在此界面下按“+”一下会显示

Y1

SP-h * XX.X ℃

此时按“SEL”键数值会闪烁,然后用+或—设定温度值,设定完后再按‘SEL键确定。

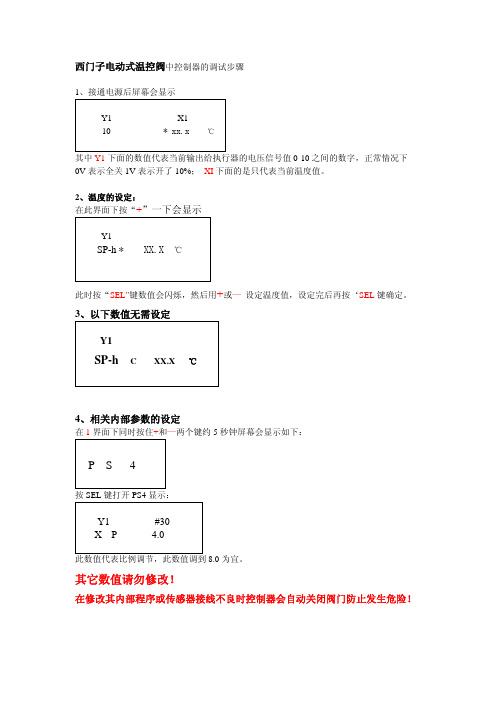

3、以下数值无需设定

Y1

SP-h C XX.X ℃

4、相关内部参数的设定

在1界面下同时按住+和—两个键约5秒钟屏幕会显示如下:

P S 4

按SEL键打开PS4显示:

Y1 #30

X P 4.0

此数值代表比例调节,此数值调到8.0为宜。

其它数值请勿修改!

在修改其内部程序或传感器接线不良时控制器会自动关闭阀门防止发生危险!。

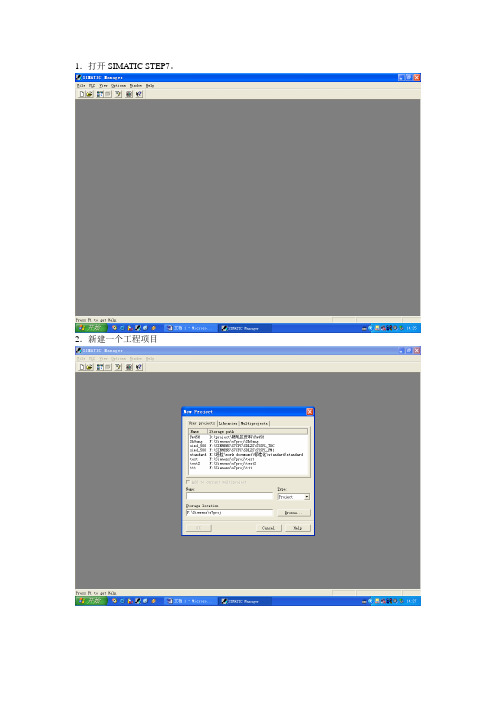

西门子STEP7图解编程、调试步骤

1.打开SIMATIC STEP7。

2.新建一个工程项目3.项目定义名字后,点击OK4.硬件配置,(以CPU为S7-400为例)5.打开硬件组态6.根据实际基架型号选择基架,并双击7.选择电源:8.选择CPU9.选择数字量输入模板:10.选择数字量输出模板11.选择模拟量输入模板12.选择模拟量输出模板13.硬件配置保存并编译这样就完成了硬件配置。

配置完成后回到主界面,就可以在CPU中的BLOCK进行软件编程了。

14.根据需要插入中断组织块:在属性窗口中可以定义OB的绝对地址以及符号地址,还可以对组织块的功能加以简单注释等。

也可以在此处选择该OB所用编程语言的种类。

15.新建数据块:16.打开DB,定义该数据块的地址结构:在数据块中可以定义数据的符号名,定义数据类型,定义数据注释。

17.建立符号表18.新建功能:在下面的FC属性窗口中可以定义FC的绝对地址以及符号地址,还可以对功能块的功能加以简单注释等。

也可以在此处选择该功能所用编程语言的种类。

19在FC中进行软件编程:根据功能需要插入常开常闭触点,整/实型运算函数,延时器等。

新建NETWORK:20.保存FC100并在OB1中调用。

21.启动S7-PLCSIM进行仿真测试:22.将所有程序块下载到仿真器中:23.将仿真器CPU从STOP位置变换到RUN-P位置:24.打开OB1 进行监视。

25.打开FC100 进行监视。

26.强制信号:27.另外还可以通过变量表监视系统数据:输入要监视变量的绝对地址:。

锅炉内胆水温控制讲解

目录1 系统组成介绍 (1)1.1 被控对象 (1)1.2 检测仪表 (1)1.3 执行机构 (2)1.5 控制屏组件 (2)1.6 实验控制系统流程图 (3)1.7 控制原理框图 (4)2 上位机组态与程序设计 (6)2.1 组态软件介绍 (6)2.2 WinCC的发展及应用 (6)2.3 Wincc监控组态与程序设计 (7)2.4 WiNCC组态软件的通讯 (14)3 PLC300控制程序 (17)4 实验内容与步骤 (21)4.1 实验准备工作 (21)4.2 控制规律选择参数调节 (21)5 实验结果显示 (23)总结 (26)参考文献 (27)1 系统组成介绍本实验装置对象主要由锅炉和盘管三大部分组成。

供水系统:一路由三相(380V 恒压供水)磁力驱动泵、电动调节阀、涡轮流量计及自动电磁阀组成;另一路由变频器、三相磁力驱动泵(220V变频调速)、涡轮流量计及自动电磁阀组成。

1.1 被控对象4.5KW三相电加热模拟锅炉(由不锈钢锅炉内胆加温筒和封闭式锅炉夹套构成)1.模拟锅炉:是利用电加热管加热的常压锅炉,包括加热层(锅炉内胆)和冷却层(锅炉夹套),均由不锈钢精制而成,可利用它进行温度实验。

做温度实验时,冷却层的循环水可以使加热层的热量快速散发,使加热层的温度快速下降。

冷却层和加热层都装有温度传感器检测其温度,可完成温度的定值控制、串级控制,前馈-反馈控制,解耦控制等实验。

2.盘管:模拟工业现场的管道输送和滞后环节,长37米(43圈),在盘管上有三个不同的温度检测点,它们的滞后时间常数不同,在实验过程中可根据不同的实验需要选择不同的温度检测点。

盘管的出水通过阀门的切换既可以流入锅炉内胆,也可以经过涡轮流量计流回储水箱。

它可用来完成温度的滞后和流量纯滞后控制实验。

3.管道及阀门:整个系统管道由敷塑不锈钢管连接而成,所有的阀门均采用优质阀,彻底避免了管道系统生锈的可能性。

有效提高了实验装置的使用年限。

1--PCS 7 V7.1 SP1 APL库阀门功能块VlvL使用入门

PCS 7 V7.1 SP1 APL库阀门功能块VlvL使用入门1. APL库介绍PCS 7 V7.1 SP1为西门子最新一代DCS控制平台,为满足不同行业、不同用户的控制要求,其提供了丰富的控制功能库。

功能库有PCS 7 AP Library V71、PCS 7 BasisLibrary V71和PCS 7 Library V71。

PCS 7 AP Library(本文将缩写为APL)为高级过程库(非先进过程控制),为V7.1以上版本所提供的全新功能库,其在原有基本控制算法的基础上,增加了许多新的特性,例如,功能块特性参数(Feature)定制,远程/就地模式控制,面板关联,互锁控制,辅助值显示等,可以满足不同行业、不同习惯用户的各种不同应用需求。

而且高级过程控制库带有全新V7.1显示风格的图标和面板,显示界面更加丰富,操作方式更加贴近人体工程学的要求。

图1库图关于APL库的更多信息请参考开始菜单àSIMATIC àDocumentation àEnglish下的“PCS 7 – Manual for advanced process library V7.1”文档和相关在线帮助。

其中为满足不同用户、不同行业的控制习惯要求,APL库加入的特性参数(Feature)定制功能,请参考上述手册中的1.5章节。

此文主要将主要介绍APL中的VlvL阀块的使用。

附加信息:PCS 7 V7.1 SP1同时提供的另外两个功能库中,PCS 7 BasisLibrary为基本库,提供PCS 7所需的所有诊断功能块,如CPU_RT,SUBNET,OB_BEGIN等系统块。

由系统在编译过程中自动调用,不能在用户程序中人为调用。

PCS 7 Library则相当于以前版本的PCS 7 Standard Lib库,包括了原有功能库中除BasisLibrary块之外的其他所有功能块,为兼容原有版本而保留。

step7 温度控制调节阀

step7 温度控制调节阀pt100传过来的温度去控制调节阀开量的大小。

是不是要先知道pt100的量度范围?为什么大家都说是0-100就可以?利用FC105将模拟量变成实际工程量后,是不是再用FC106把工程量转换为模拟量输出4-20mA去驱动调节阀?那我这样的话可不可不用中间的过程直接用输入模块采集到的pt100信号连到输出模块4-20mA去驱动调节阀?最佳答案在PID调节中有不同的物理量,因此在参数设定中需将其规格化:附:1.规格化概念及方法:PID参数中重要的几个变量,给定值,反馈值和输出值都是用0.0~1.0之间的实数表示,而这几个变量在实际中都是来自与模拟输入,或者输出控制模拟量的因此,需要将模拟输入转换为0.0~1.0的数据,或将0.0~1.0的数据转换为模拟输出,这个过程称为规格化规格化的方法:(即变量相对所占整个值域范围内的百分比对应与27648数字量范围内的量)对于输入和反馈,执行:变量*100/27648,然后将结果传送到PV-IN和SP-INT对于输出变量,执行:LMN*27648/100,然后将结果取整传送给PQW即可;2.例:输入参数:SP_INT(给定值):0--100%的实数。

假定模块的输入变量量程为0-10Mpa,则SP_IN的范围0.0-1.00对应0-10Mpa.可以根据这一比例关系来设置给定值。

例:如给定5.0MpaSP_INT(给定值)=5.0/(10.0-0.0)*100.0=50.0(50%)PV_IN(过程值,即反馈值):0--100%的实数。

此值来自与阀门阀位(开度)的相应的压力反馈值。

其范围0.0-1.0对应0-100%.即,当模拟量模板输入为数值为27648时则对应100%(量程的上限),数值为0时则对应0%(量程的下限)。

可以根据这一比例关系来换算PV_IN值。

例:如输入数值为12000时PV_IN(过程值,即反馈值)=12000/27648*100.0=43.403(43.403%)输出参数:当通过PID控制器(FB41)运算后,即得出调节值LMN_PER,该值已转化范围为0-27648的整型数值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

step7 温度控制调节阀

pt100传过来的温度去控制调节阀开量的大小。

是不是要先知道pt100的量度范围?为什么大家都说是0-100就可以?利用FC105将模拟量变成实际工程量后,是不是再用FC106把工程量转换为模拟量输出4-20mA去驱动调节阀?

那我这样的话可不可不用中间的过程直接用输入模块采集到的pt100信号连到输出模块4-20mA去驱动调节阀?

最佳答案

在PID调节中有不同的物理量,因此在参数设定中需将其规格化:

附:

1.规格化概念及方法:

PID参数中重要的几个变量,给定值,反馈值和输出值都是用0.0~1.0之间的实数表示,

而这几个变量在实际中都是来自与模拟输入,或者输出控制模拟量的

因此,需要将模拟输入转换为0.0~1.0的数据,或将0.0~1.0的数据转换为模拟输出,这个过程称为规格化

规格化的方法:(即变量相对所占整个值域范围内的百分比对应与27648数字量范围内的量)

对于输入和反馈,执行:变量*100/27648,然后将结果传送到PV-IN和SP-INT

对于输出变量,执行:LMN*27648/100,然后将结果取整传送给PQW即可;

2.例:

输入参数:

SP_INT(给定值):0--100%的实数。

假定模块的输入变量量程为0-10Mpa,则SP_IN的范围0.0-1.00对应0-10Mpa.可以根据这一比例关系来设置给定值。

例:如给定5.0Mpa

SP_INT(给定值)=5.0/(10.0-0.0)*100.0=50.0(50%)

PV_IN(过程值,即反馈值):0--100%的实数。

此值来自与阀门阀位(开度)的相应的压力反馈值。

其范围0.0-1.0对应0-100%.即,当模拟量模板输入为数值为27648时则对应100%(量程的上限),数值为0时则对应0%(量程的下限)。

可以根据这一比例关系来换算PV_IN值。

例:如输入数值为12000时

PV_IN(过程值,即反馈值)=12000/27648*100.0=43.403(43.403%)

输出参数:

当通过PID控制器(FB41)运算后,即得出调节值

LMN_PER,该值已转化范围为0-27648的整型数值。

例如经运算为43.403%,

LMN_PER=43.403*27648/100,取整后为12000,将LMN_PER送入模拟量输出模板即可.

上述调节阀门是”气开”式的,即输入20mA时阀门全开,4mA时全闭(失电全闭)。

若调节阀门是”气闭”式的,即输入20mA时阀门全闭,4mA时全开(失电全开)。