渐开线齿轮齿廓的优化设计与研究

渐开线齿轮齿廓范成实验- 机械设计基础

渐开线齿轮齿廓范成实验- 机械设计基础渐开线是一种齿廓曲线,具有相对滚动过程中齿面接触良好、传动精度高等优点,广泛应用于各种机械传动中。

齿轮是渐开线的常见应用,而齿轮的齿廓设计对保证传动的性能至关重要。

本文将介绍渐开线齿轮齿廓的范成实验流程及方法。

渐开线齿轮齿廓的范成实验主要依据以下原理:1.渐开线齿轮齿廓曲线的方程若一个圆在另一个圆内滚动,且同时保持两圆心之间距离不变,则圆上某点的轨迹为渐开线。

圆的轨迹称为基圆,而另一圆称为从动圆。

若基圆为圆柱,从动圆为齿轮,则圆心所在直线即为两齿轮轴线。

令Z1和Z2分别为主动轮和从动轮的齿数,d1和d2分别为主动轮和从动轮的分度圆直径,则渐开线方程为:x=a(θ-sinθ)其中a=d1/2,θ为参数,s=Z2/Z1,实际计算时一般采用插齿法进行计算。

2.插齿法插齿法也称为逐齿法,主要用于推导渐开线齿轮齿廓。

其基本思想是从基圆上一点出发,逐步向定轴方向平移,并将平移轨迹图转换为从动轮上的齿廓。

1.确定齿轮参数在进行齿轮齿廓范成实验前,需要先确定齿轮的参数,包括齿数、分度圆直径、法向压力角等。

一般情况下,齿轮的参数由机械设备工程师根据实际需求进行设计。

2.绘制齿轮的CAD图根据齿轮的参数绘制齿轮的CAD图,使用CAD图软件或其他计算机辅助设计软件完成齿轮的绘制工作。

3.使用CNC机床制作齿轮母模在完成齿轮的CAD图设计后,将其通过CAM软件编程,使其转化为CNC机床所能识别的指令,然后通过CNC机床进行齿轮母模的加工。

4.制作齿轮精度测量仪制作齿轮精度测量仪,测量仪主要包括准确的齿轮中心定位装置,精确的齿廓扫描仪和数据处理器等。

5.进行齿轮齿廓范成实验利用齿轮的母模和精密齿轮测量仪,将齿轮母模和齿轮之间进行相互配合和精密测量,即可获得高精度的齿轮齿廓。

1.加工齿轮母模时需要采用高精度的CNC机床,以保证母模加工的精度和表面光洁度。

2.制作齿轮精度测量仪时需要选择精度高、鲁棒性强的元器件,并利用合理的设计方法,避免测量误差的产生。

渐开线齿轮齿廓曲线的参数化设计与计算

文章编号:1006-2777(2003)04-0011-04渐开线齿轮齿廓曲线的参数化设计与计算赵丽红(江西德兴铜矿,江西德兴334224)摘要:用Autoli sp语言,开发了绘制渐开线齿轮齿廓曲线的参数化设计程序,提高了渐开线齿轮设计效率和质量。

关键词:渐开线;齿廓曲线;参数化设计中图分类号:TH122;TH1321413文献标识码:AParameterized Design and Calculation of Teeth Profile of Involute GearZ HAO L-i hong(Jiangxi Dexin Copper M ine,Jiangxi Dexin334224,China)Abstract:By use of Autolisp language,parameterized design program of teeth profile of involute gear is developed,which raises the desi gn efficiency and quali ty of involu te gear.Key Words:involute;teeth profile;parameterized design渐开线齿轮齿廓曲线的设计,涉及齿轮的基本参数,几何尺寸等,AutoCAD直接绘图计算步骤繁琐复杂。

因此,结合渐开线齿轮的设计特点,采用AU-TOLISP语言编程方法,进行齿轮齿廓曲线的参数化设计程序的设计,可以输入齿轮参数值,快捷准确地绘制渐开线齿轮齿廓曲线。

1参数化绘制渐开线齿廓曲线齿廓曲线的渐开线函数为:x=db2c os(t)+db2t sin(t)y=db2sin(t)-db2t cos(t)式中:db)))渐开线基圆直径,db=d cos(a);a)))分度圆压力角;d)))分度圆直径;t)))渐开线滚动角。

编制Autolisp程序gear1lsp:(DE FUN C:GE AR(/tt deltatt d PT1P T2XP T2 YPT2))(SE TQ m(getdist/\nm/=00))(SE TQ z(getdist/\nz/=00))(SE TQ x(getdist/\nx/=00))(SE TQ alpha(/(*20PI)180))(SE TQ d(*m z))(SE TQ r(/d2))(SE TQ db(*m z(COS alpha)))(SE TQ rb(/db2))(SE TQ tanalpha(/(SIN alpha)(C OS alpha)))(SE TQ s(+(/(*PI m)2)(*2m x tana-l pha)))第23卷第4期2003年8月江西冶金JIANGXI ME TALLURGYVol.23,No.4August2003X收稿日期:2003-03-31作者简介:赵丽红(1973-),女,江西宜春人,助理工程师,从事矿山设备设计与技术开发。

渐开线齿轮的完整齿廓曲线方程及精确建模

渐开线齿轮的完整齿廓曲线方程及精确建模渐开线齿轮是一种常见的齿轮类型,它的齿廓曲线被认为是一种理想的齿形,具有很多优点,例如传动平稳、运转静音等。

本文将深入探讨渐开线齿轮的完整齿廓曲线方程及其精确建模,以及对这个主题的个人观点和理解。

一、渐开线齿轮的概述渐开线齿轮是一种特殊的齿轮类型,其齿廓曲线呈现出渐变的特点。

与其他常见的齿轮类型相比,渐开线齿轮的齿廓曲线更为平滑,具有更好的传动效果和较低的噪音水平。

由于这些优点,渐开线齿轮被广泛应用于各种传动装置中,例如汽车变速器、工业机械等。

二、渐开线齿轮的齿廓曲线方程渐开线齿轮的齿廓曲线可以通过数学方程进行描述。

这个方程通常被称为渐开线方程或渐开线函数,并且是通过数值计算或近似算法得出的。

其一般形式如下:x = r * (θ - sinθ)y = r * (1 - cosθ)其中,x和y分别表示渐开线上某一点的坐标,r为渐开线的参考半径,θ为该点的极角。

通过这个方程,我们可以轻松地计算出齿轮齿廓上任意一点的坐标。

三、渐开线齿轮的精确建模为了准确地建模渐开线齿轮,我们需要确定一些关键参数,例如模数、螺旋角等。

这些参数将直接影响到齿轮的尺寸和几何形状。

通过精确建模,我们可以在计算机辅助设计软件中生成渐开线齿轮的三维模型,方便后续的模拟、分析和优化。

在建模过程中,我们需要使用齿轮CAD软件或者编程语言,将渐开线方程转化为计算机可识别的形式。

通过使用合适的算法和数值计算方法,我们可以生成渐开线齿轮的完整齿廓曲线,并将其用于建模和仿真分析。

我们还可以通过调整参数的数值,使得齿轮满足特定的要求,例如减小运动噪音、提高传动效率等。

四、个人观点和理解对于我个人而言,渐开线齿轮的完整齿廓曲线方程及精确建模是一个非常有趣和具有挑战性的主题。

通过深入研究和探索,我意识到渐开线齿轮的齿廓曲线不仅仅是一种理论存在,更是一种实用的工程解决方案。

通过了解渐开线齿轮的齿廓曲线方程,我们可以更好地理解其性能和特点。

渐开线齿轮

渐开线齿轮引言齿轮是机械传动中常见的元件,用于传递转矩和旋转运动。

在齿轮的设计中,渐开线齿轮是一种常用的形式之一。

本文将介绍渐开线齿轮的基本概念、设计原理以及应用领域。

什么是渐开线齿轮渐开线齿轮是一种特殊的齿轮形式,其齿侧曲线是渐开线形状。

与其他常见的齿轮形状相比,渐开线齿轮具有更好的传动性能和更低的噪音。

渐开线齿轮的齿侧曲线是指齿轮齿廓的侧面曲线形状。

在渐开线齿轮中,齿廓的侧面曲线不是直线或圆弧,而是呈现出一种渐开线的形状,因此得名渐开线齿轮。

渐开线齿轮的设计原理渐开线齿轮的设计原理是基于渐开线曲线的性质。

渐开线曲线是一种特殊的平面曲线,具有以下性质:1.渐开线曲线上任意一点的切线方向与该点到渐开线曲线起点的线段方向相同;2.渐开线曲线上任意一点到渐开线曲线起点的线段长度与该点到渐开线曲线上切线交点的距离成正比。

基于渐开线的性质,可以通过一系列计算和绘图步骤来设计渐开线齿轮的齿廓。

首先确定齿轮的模数、齿数、分度圆直径等基本参数,然后计算出每个齿的渐开线曲线参数,最后通过绘图软件绘制出齿轮的齿廓曲线。

渐开线齿轮的优点相比于其他常见的齿轮形状,渐开线齿轮具有以下优点:1.传动平稳:由于渐开线齿轮齿廓的特殊形状,齿轮齿与啮合齿轮之间的接触点在传动过程中逐渐从齿顶移向齿根,减少了齿轮啮合时的冲击和振动,从而实现更平稳的传动。

2.噪音低:渐开线齿轮的特殊齿廓形状和传动平稳性减少了齿轮传动中的噪音产生,提高了机械装置的工作环境。

3.能耗低:由于传动平稳、噪音低,渐开线齿轮传动中的能量损失较小,从而提高了机械传动的效率。

渐开线齿轮的应用领域由于渐开线齿轮具有出色的传动性能和低噪音特点,广泛应用于各个机械领域。

以下是一些常见的渐开线齿轮应用领域:1.汽车工业:渐开线齿轮被应用于汽车变速器系统,提供平稳的速度变换和噪音控制。

2.机床工业:渐开线齿轮用于机床传动系统,提供高精度的运动传动和稳定的工作效果。

3.风力发电:渐开线齿轮用于风力发电机组传动系统,实现高效、可靠的能量转换。

实验二 渐开线齿廓的范成实验

实验二渐开线齿廓的范成实验实验目的:1.了解渐开线齿轮的特点及其齿面接触形状。

2.熟悉渐开线齿轮加工的工艺流程和机床调试的方法。

3.掌握齿轮加工中常用的各种刀具和测量工具。

实验原理:渐开线是一种特殊的曲线,它具有许多的特点,如:齿面接触点不同于轮缘的接触点;齿面接触点沿轴线方向移动,而轮缘的接触点不动;齿面接触点位置会随着传动功率的增加而改变;齿面接触点压力分布更加均匀等。

因此,渐开线齿轮具有较高的传动效率、较小的运动误差、较小的声级和较高的寿命等优点,被广泛应用于各种机械传动装置中。

渐开线齿轮的范成加工,是将齿轮和齿轮加工机床的机构组成一个特殊的装置,通过齿轮和调整机床的各种参数(如:齿距因数、压力角、齿槽角等)来实现齿轮的加工过程。

具体而言,首先利用数控机床等设备制作出齿形刀具,然后调试机床的各种参数,同时不断进行试切。

渐开线齿轮加工的过程相对复杂,需要进行多次调整和测量,以获得最终的加工效果。

具体而言,需要进行以下几个方面的工作:1.制作合适的齿形刀具。

由于渐开线的齿形较为复杂,因此需要制作出合适的齿形刀具以实现齿轮加工。

具体而言,需要进行以下几个步骤:(1)选择合适的材料,一般为高速钢、硬质合金等。

2.调试机床的各种参数。

调试机床的参数,包括齿轮轴向距离、齿距因数、齿高、齿槽角、压力角等参数。

这些参数的设置需要考虑到齿轮的应用环境、传动功率、负载特点等因素,以充分发挥渐开线齿轮的特点。

3.进行试切。

试切即是在机床上进行的小规模加工,用于确认调整参数的正确性。

在试切过程中,需注意保护齿轮齿面免受损坏。

4.进行测量和修正。

在加工过程中,需要进行各种测量,包括齿距、齿高、齿厚、齿侧间隙等参数。

如果发现加工结果不理想,需要进行修正。

实验流程:1.准备工作(1)检查机床的各项安全保护措施是否到位,切勿在机床操作前忽略任何安全措施。

(2)对机床进行清洁和保养,以确保其良好的工作状态。

(1)调整轴向距离。

微型渐开线齿形链齿形研究及其加工

文 章 编 号 :10 — 6 3 (0 2 3 1 1 0 0 2 67 2 1 )0 — 6— 2

微 型渐 开线齿形链齿 形研 究及 其加 工

张 永 娟

( 安 江淮 永 达 机 械 制 造有 限公 司 ,安 徽 六安 27 1 ) 六 3 0 0

摘

要 :通 过 对 微 型 齿 形 链 链 轮 齿 廓 形 状 的 研 究 , 得 出其 链 轮 齿 形 特 点 实 际 上 是 一 种 齿 顶 成 整 圆 弧 的 负

变位 渐 开线 圆柱 齿轮 。利 用渐 开 线齿轮 啮 合 原理 对 渐 开线链 轮 进 行参 数 设计 ,并采 用 变压 力 角 滚 刀进行 全切 式 加 工 。在保 证 齿形 精度 的基 础 上 , 实现 了链 轮 齿顶 圆弧 过 渡加 工 ,结 果表 明: 微

型 齿形链 链轮 可 以通过特 殊 刀具 实现 高精度 、低成 本 的滚齿 加 工。

开线 ,多用 于高 速或 运动 精度 要求 较 高 的场合 。 国内外 研 究人 员发 现渐 开线链 轮 通过链 轮齿 廓 曲线 和链 板侧 边

啮合 , 其成 为共 轭 啮合传 动 ,可 以改 善链 传 动的传 动 使

性 能 ,它不 仅在低 速 时有 很强 的承 载 能力 .而且 在 高速 运 行 时 的传动 功率 比常规 齿形链 提 高 2倍 以 上【 本 文 1 ] 。 通 过研 究新 型链 轮 的齿形 修正 方法 和齿 形 特性 ,利用 现 有 渐 开线 齿轮 比较 成熟 的理 论来对 渐开线链 轮进行设 计 , 推导 出新型链 轮齿 形参数 的计算 公式 。 通 过研 究新 型链

大 负 变位 的渐 开线 齿 廓 ,具 有 模 数 、齿 数 和 变 位 系数 , 啮 合 角为 3 。 0 ,参 数名 称 与 渐 开线 变 位齿 轮 相 同 。因 为

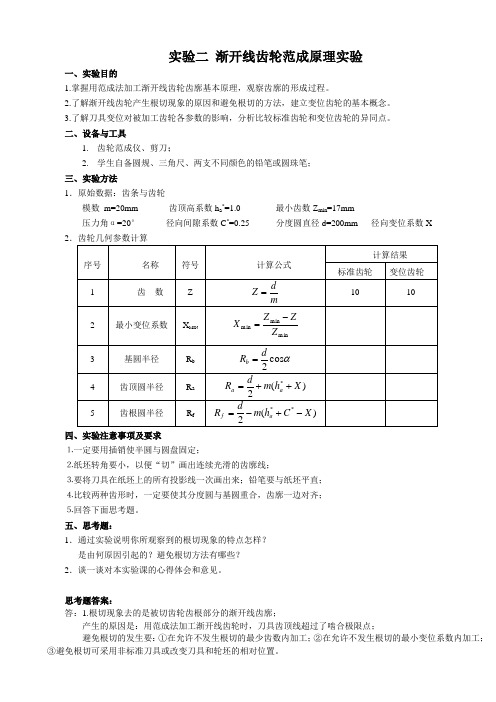

渐开线齿轮范成原理实验

实验二渐开线齿轮范成原理实验

一、实验目的

1.掌握用范成法加工渐开线齿轮齿廓基本原理,观察齿廓的形成过程。

2.了解渐开线齿轮产生根切现象的原因和避免根切的方法,建立变位齿轮的基本概念。

3.了解刀具变位对被加工齿轮各参数的影响,分析比较标准齿轮和变位齿轮的异同点。

二、设备与工具

1.齿轮范成仪、剪刀;

2.学生自备圆规、三角尺、两支不同颜色的铅笔或圆珠笔;

三、实验方法

1.原始数据:齿条与齿轮

模数m=20mm 齿顶高系数h a*=1.0 最小齿数Z min=17mm

压力角α=20°径向间隙系数C*=0.25 分度圆直径d=200mm 径向变位系数X 2

四、实验注意事项及要求

⒈一定要用插销使半圆与圆盘固定;

⒉纸坯转角要小,以便“切”画出连续光滑的齿廓线;

⒊要将刀具在纸坯上的所有投影线一次画出来;铅笔要与纸坯平直;

⒋比较两种齿形时,一定要使其分度圆与基圆重合,齿廓一边对齐;

⒌回答下面思考题。

五、思考题:

1.通过实验说明你所观察到的根切现象的特点怎样?

是由何原因引起的?避免根切方法有哪些?

2.谈一谈对本实验课的心得体会和意见。

思考题答案:

答:1.根切现象去的是被切齿轮齿根部分的渐开线齿廓;

产生的原因是:用范成法加工渐开线齿轮时,刀具齿顶线超过了啮合极限点;

避免根切的发生要:①在允许不发生根切的最少齿数内加工;②在允许不发生根切的最小变位系数内加工;

③避免根切可采用非标准刀具或改变刀具和轮坯的相对位置。

渐开线齿廓(研讨)

0º 基圆的上齿形角为_______。

二、判断题(正确的后面画“√”,错误的画“×”) 1、渐开线上各点的曲率半径是指渐开线上的某点到齿轮转 轴中心之间的距离。(

×

)

2、基圆内无渐开线。( √ ) 3、渐开线上任意一点的法线相交基圆。( × ) 4、渐开线的形状与基圆大小无关。( × )

高邮市菱塘民族中等专业学校

• 渐开线上各点的曲率半径不相等; • 渐开线上各点的齿形角(压力角)不等; • 渐开线的起始点在基圆上,基圆内无渐开线。

【课间训练】

一、填空题:

传递动力角度 传递运动角度 1.从_________和__________两个方面来考虑,齿轮传动应

满足传动要平稳和承载能力强的两个基本要求。

基圆半径大小 2.渐开线的形状取决于___________。当基圆半径趋于无穷 直线 齿条 大时,渐开线是_______,齿轮就变成了_______。 不相等 越大 3.渐开线上各点的齿形角______,越远离基圆齿形角____,

基圆相同,渐开线形状相同。

问题五:发生线上的一点能进入基圆内吗?

渐开线是由基圆上 向外逐渐展开的

基圆内无渐开线

问题六:为什么采用基圆附近的渐开线作为齿轮的齿廓线? 齿形角:渐开线 上任意的一点切 线方向和径向线 方向所夹锐角。

对于同一条渐开线:rk ↓ →

αk↓

渐开线上各点处的齿形角不相等。

渐开线齿轮

齿廓的形成: 由同一基圆的两 条相反(对称) 的渐开线组成

【问题探究】

在渐开线形成过程中应注意的哪些问题?

1、 与 什么关系? K 发生线

2、发生线与基圆作纯滚动时具有怎样的关系?

3、渐开线上各点的曲率半径有无变化? 怎样变化? B

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

渐开线齿轮齿廓的优化设计与研究张伟何家宁昆明理工大学机电机电工程学院,昆明,650093摘要:首先,本文讨论了传统的渐开线齿轮存在的问题,从而引出了对齿廓的优化设计。

其次,基于UG/NX参数化地建立齿轮模型,理论上对比分析了渐开线-圆弧齿轮与渐开线直齿轮的弯曲应力,并且说明了渐开线-圆弧齿轮对弯曲疲劳寿命的改善。

最后,分别建立渐开线直齿轮和渐开线-圆弧齿轮的装配模型,并导入ADAMS中进行运动学仿真,提取相关图表进行对比分析,说明了渐开线-圆弧齿轮对传动性能的改善。

通过本文的研究,将为渐开线-圆弧齿轮的优化设计及实际加工制造提供理论依据。

关键词:数学建模;渐开线-圆弧齿轮;UG;弯曲疲劳寿命;ADAMS0 引言齿轮作为传递运动和动力的机械零件,用于传递空间任意两轴之间的运动和动力,是现代机械中应用最广泛的一种传动机构[1]。

渐开线齿轮由于传递运动准确,运行平稳,并且具有一定的承载能力,长期以来被广泛地应用于工业生产中。

但是,由于渐开线齿轮特有的齿形,会带来许多问题,例如:由于齿轮轮齿交变应力的作用,以及因轴的弯曲变形引起的载荷沿接触线不均匀分布等因素的影响,故振动噪声较大,传动不平稳;由于齿轮间的啮合方式为齿廓线接触的外啮合,故传动中接触应力较大,降低了承载能力。

本文所研究的渐开线-圆弧齿轮是对传统的渐开线直齿轮进行齿廓修形的齿轮,这种齿轮除具有传统渐开线齿轮的优点外,还有效地改善了传统齿轮的传动性能。

本文通过理论研究和计算机仿真说明了渐开线-圆弧齿轮相较于传统齿轮在传动性能上的优化,为渐开线-圆弧齿轮的实际加工与制造奠定的理论基础。

1 渐开线-圆弧齿轮的数学建模所谓渐开线-圆弧齿轮,即相互啮合的一对齿轮,其齿廓接触线为圆弧的渐开线齿轮。

如图1所示为该齿轮的齿廓形状,这种齿轮的齿廓是由两条渐开线沿各自的两条圆弧平行移动后形成的曲面。

所以这种齿轮具备传统的渐开线直齿轮的所有优点,两者之间的区别只是齿廓接触线一个是圆弧,一个是直线而已[2]。

1—凸面齿廓;2—凹面齿廓;3—齿根;4—齿顶;5、6、7、8—相同的渐开线;9、10、11、12—半径相等的圆弧; 13、14—齿根过渡圆弧面图1 渐开线-圆弧齿轮的齿廓形状齿轮是机械传动系统中广泛采用的传动机构,在结构外形上具有特征系列化、参数化的特点[3]。

如在设计中因参数的改变而重复设计,不仅浪费时间精力,还会造成数据冗余,而利用UG 参数化建模功能,可以较好地解决这一问题。

在UG 中对齿轮进行参数化建模,如图1所示的齿轮齿廓参数方程为[4]:cos ()sin t b b x r s r rad s s =+;sin ()cos t b b y r s r rad s s =-;0t z =。

其中:b r 为基圆半径,s 为渐开线参数方程的自变量。

如图2所示为参数化设计的渐开线-圆弧齿轮。

图2 渐开线-圆弧齿轮2 渐开线-圆弧齿轮承载能力分析在实际传动中,对于传统的渐开线直齿轮,当轴承相对于齿轮作不对称配置时,受载前轴没有发生弯曲变形,轮齿处于正常啮合状态;但是受载后,由于轴发生弯曲变形,使得安装在轴上的齿轮发生倾斜,那么作用在齿轮上的载荷不能沿接触线均匀分布,减小了齿轮的承载能力,并且使得传动过程中的振动噪声增大。

本文所研究的渐开线-圆弧齿轮除具有传统渐开线齿轮的一切优点外,由于对接触线进行了修形,用圆弧的齿廓接触线替代了直线,使得齿轮轴即便在载荷作用产生弯曲变形的情况下,让齿轮在一对接触圆弧间产生相对滑动,从而自动地补偿载荷沿接触线的不均匀分布;并且由于接触线长度和抗弯截面系数大于传统渐开线齿轮的,因此,前者的承载能力大于后者的;此外,渐开线-圆弧齿轮传动不产生轴向力,所以它可以代替斜齿轮和人字齿轮[1]。

如图3所示[5],为渐开线-圆弧齿轮轮齿的危险截面,F S 为危险截面处的齿厚,e 为危险截面的形心位置,b 为齿宽;轮齿凸圆弧面的半径为R ,对应的圆心角为2θ。

图3渐开线-圆弧齿轮的危险截面若作用载荷为n F ,渐开线直齿轮与渐开线-圆弧齿轮的齿宽同为b ,对于渐开线直齿轮,接触线长度即为齿宽长度,则沿齿面接触线单位长度上的平均载荷为:1n p F = /N m m (1)而对于渐开线圆弧齿轮,接触线为圆弧,则沿齿面接触线单位长度上的平均载荷为:2[2(sin )]n p F b R θθ=+- /N m m (2)由公式(1)和(2)可知,当承受相同载荷时,后者的齿面接触应力更小。

对于渐开线直齿轮,其危险截面为矩形,抗弯系数为[6]:221sin 3x F F W b S RS θ== (3)而渐开线-圆弧齿轮的形心位置e 、圆心角2θ内阴影部分的惯性矩x I 分别为:332sin [()]3(2)F F F e R R S S R S θθ=---(4) 32(8)(2)(sin cos 2sin )x F F I S R S θθθθθ=-+- (5)渐开线-圆弧齿轮的抗弯截面系数为:2max ()x x x W I y I R e ==- (6)通常情况下,21x x W W >,仅当R→∞时,0θ→,21x x W W ≈,即渐开线-圆弧齿轮弯曲应力更小,抗弯能力更强。

3 渐开线-圆弧齿轮弯曲疲劳寿命的分析齿轮传动产生振动和噪音的原因,除了轮齿的啮合刚度变化之外,再就是齿轮的啮合冲击[6]。

对于传统的渐开线直齿轮,当轴承相对于齿轮作不对称配置时,在受载后,轴发生弯曲变形使得安装在轴上的齿轮发生倾斜,那么作用在齿轮上的载荷不能沿接触线均匀分布,减小了齿轮的承载能力,并且使得传动过程中的振动噪声增大,从而减小了齿轮的弯曲疲劳寿命。

而本文的渐开线-圆弧齿轮,由于使原来的直线接触线变为圆弧接触线,从而有效改善了载荷沿接触线的不均匀分布现象,减小了振动,提高了弯曲疲劳寿命。

齿轮的弯曲疲劳失效是齿轮的主要失效形式之一,在每一次啮合过程都会有一定的疲劳损伤产生,齿轮在一次弯曲应力循环中,产生的疲劳损伤量δ为[7]:()mF δσ= (7)其中:F σ为某个弯曲应力循环的最大应力,N/mm 2;m 为齿轮弯曲疲劳S —N 曲线的指数。

F σ可以按《机械设计》[8]弯曲疲劳公式计算: /F t F a S a K F Y Y b m σ= (8)齿轮的弯曲疲劳失效作为一个随机事件,在齿轮的啮合过程中无法准确预知何时会产生弯曲疲劳失效,因此必须用随机变量来描述。

根据δ可用两个随机变量W K 和W D 描述齿轮弯曲疲劳失效事件为[7]: ()mW T F T K N σ= (9) 式中:FT σ为齿轮弯曲疲劳试验时的应力水平,N/mm 2;T N 为在应力水平FT σ作用下齿轮产生弯曲疲劳失效时的应力循环次数。

称W K 为齿轮弯曲疲劳的疲劳损伤强度,它反映了齿轮抵抗弯曲疲劳失效的能力。

()()()11L Lm m W i Fii Fi i i D n N n N σσ====∑∑ ()()0m F F F N f d σσσ∞=⎰ (10)式中:N ,L 为总的应力循环次数和弯曲疲劳应力水平的级数;Fi σ,i n 为实际弯曲应力水平及该级应力水平的实际应力循环次数;()F f σ为弯曲疲劳应力水平F σ的概率密度函数。

称W D 为齿轮弯曲疲劳的总疲劳损伤量,它反映了齿轮在啮合过程中,在某一定的循环次数内,承受弯曲疲劳应力作用时的疲劳损伤的累积总和。

由图3可知,对于渐开线-圆弧齿轮的齿宽b 为[2(sin )]b R θθ+-,由公式(8)可知,同样情况下,渐开线-圆弧齿轮的弯曲应力F σ会更小,则对于公式(7)的疲劳损伤量δ相对更小,对于公式(9)和(10)的W K 和W D 仍由弯曲应力决定,可知对于渐开线-圆弧齿轮的W K 和W D 更小,即抵抗弯曲疲劳失效的能力更大,疲劳损伤的累积总和更小。

另外,由于圆弧接触线提高了传动过程的平稳性,避免了啮合冲击,实际上也减小了齿轮因冲击而造成的齿根弯曲折断问题,提高了齿轮的寿命。

4 ADAMS 环境下的渐开线-圆弧齿轮的传动性能分析渐开线-圆弧齿轮在啮合过程中,在受载时轴产生弯曲变形,两轮可以沿齿廓接触圆弧线相对滑动,从而能有效地改善载荷沿接触线分布不均匀的现象,从而使的振动比渐开线直齿轮的更小,传动更平稳。

本文为了更好地说明经修形后的渐开线-圆弧齿轮对比传统渐开线直齿轮在传动性能上的改善。

在UG/NX 环境下分别构建渐开线-圆弧齿轮的装配模型和渐开线直齿轮的装配模型,这两组装配模型除齿形不同以外,其他参数均相同。

将装配模型转换为Parasolid 格式后,导入ADAMS 中[10[11。

首先对大齿轮和小齿轮中心分别施加旋转副;然后创建啮合点,并在啮合点处添加齿轮副;最后在小齿轮添加3000度/秒的转速。

如图4所示为渐开线直齿轮经前处理的模型,如图5所示为渐开线-圆弧齿轮经前处理的模型。

图4 渐开线直齿轮 图5 渐开线-圆弧齿轮经前处理的模型 经前处理的模型 基于建好的仿真模型进行仿真,取仿真时间为0.5s ,步长为300。

仿真结束后,启动ADAMS/Postprocessor 模块,提取相关图表进行分析。

图6所示为两组模型传动的加速度对比图,图7示为两组模型传动的速度对比图。

(b )渐开线-圆弧齿轮的加速度图 (a )渐开线直齿轮的加速度图图6 加速度对比图(b ) 渐开线-圆弧齿轮的速度图(a ) 渐开线直齿轮的速度图图7 速度对比图由以上两组图表可以看到,经修形后的渐开线-圆弧齿轮与传统的渐开线直齿轮相比较,在传动过程中,速度和加速度的变化更加平滑,说明了渐开线-圆弧齿轮的传动更加平稳,那么振动和噪声相应的会更小。

5 结论本文研究的目的是使渐开线-圆弧齿轮广泛用于高速、重载(如重型矿山、冶金机械)的齿轮传动系统中。

首先从传统的渐开线直齿轮存在的问题出发,引出修形齿轮—渐开线-圆弧齿轮,理论上阐述其在传动性能上的改善。

其次,弯曲疲劳的相关公式被推导,从而解释了对弯曲疲劳寿命的改善。

最后,通过计算机仿真验证了齿轮在传动性能上的改善。

通过本文的理论研究和仿真分析,为渐开线-圆弧齿轮的设计与优化及实际加工制造提供了理论指导。

参考文献:[1] 孙恒,陈作模主编. 机械原理[M]. 第六版. 北京:高等教育出版社,2001:292,329-341.[2] He Jianing, Y uan Zirong, Wu Zhangyong. Involute-circular Gear. Chinese Aplication Patent,Patent Number: 00244958.7. 2001.09.05[3] 崔亮. 基于UG的圆柱直齿轮参数化建模及有限元分析[J]. 机械工程师,2010(3):111-113.[4] 白剑峰,贺靠团. 基于UG的渐开线圆柱齿轮参数化设计[J]. 现代制造工程,2006(2):118-121.[5] 苏翼林编著. 材料力学[M]. 上册. 北京:人民教育出版社,1982:232-233.[6] 肖利民,唐进元. 低噪音齿轮设计方法[J]. 制造技术与机床,1995(5):30-33.[7] 乐晓斌,胡宗武,范祖尧. 齿轮弯曲疲劳可靠度的计算方法[J]. 机械强度,1994,16(3):41-45.[8] 濮良贵,纪名刚主编. 机械设计[M]. 第八版. 北京:高等教育出版社,2006:198-227.[9] 张伟,何家宁. 基于渐开线-圆弧齿轮的数学建模及计算机仿真[J]. 北京电力高等专科学校学报,2010, (2)pp. 189–190.[10] 万会兵,姜大成,王佳峰,鹿泽伦. 基于CA TIA和ADAMS的齿轮传动系统动态仿真[J]. 现代机械,2009(2):7,16.[11] 崔清斌,吴大林,康海英. 基于ADAMS的齿轮传动系统动态仿真[J]. 军械工程学院学报,2004,16(5):9-12.。