串联连续搅拌反应器釜模型预测法

理想混合连续搅拌釜式反应器CSTR

VRi C Ai-1 - C Ai x Ai - x Ai-1 τ = = C A0 i ≡ V0 (-rAi ) (-rAi )

VR=ΣVRi 检验:i=1 n=1

i

C A0 C A1 C A0 xA (rA )1 (rA )

求解方法

解析法

按不同的反应动力学方程式代入依次逐釜进行计算,直至达到要求的 转化率为止。 例题讲解。

图解法

适用于级数较高的化学反应,特别适于非一、二级反应,但只适于(rA)能用单一组分表示的简单反应,对复杂反应不适用。

步骤: 1、作出(-rA)-CA曲线

2、从起点CA = CA0出发,以-1/τ1为斜率作直线,交曲线于一点,即第

一釜的操作状态CA1 3、过点(CA1 0)以-1/τ2为斜率作直线,与曲线交点为第三釜操作点.… 4、过点(CAN-1,0)以-1/τN为斜率作直线,与曲线交点为第N釜操作点CAN. 则出口转化率XAN=1- CAN / CA0 若已知CA0 、CAN 、N,求VR需用试差法。 若各釜体积相同,则各直线斜率相同。

单个连续操作釜式反应器(1-CSTR)

基础设计式

[A的积累量]=[A的进入量]-[A的离开量]-[A的反应量] 0 = FA0 Δτ - FA0 (1-xA’)Δτ-(- rA ) VR Δτ

VR x A FA 0 ( rA )

物料的平均停留时间:

VR x A C A0 V0 ( rA )

求解方法解析法由于反应器中的反应速率恒等于出口处值,因此结合反应动力学方程, 将出口处的浓度、温度等参数代入得到出口处反应速率,将其代入基础 设计式即得。 如:恒温恒容不可逆反应 n=0 n=1

1 C A 0 x A k

理想混合连续搅拌釜式反应器(CSTR)

理想混合状态

物料在反应器内达到完全混合,不存在浓度和温度 的梯度分布。

反应器内各点的物料性质(如浓度、温度等)完全 相同,且随时间保持不变。

在理想混合状态下,反应器的性能达到最优,反应 效率和产物质量得到保证。

03

CSTR反应器的数学模型

物料平衡方程

进入反应器的物料流量与离开 反应器的物料流量相等,即输 入等于输出。

用于连续加入反应物和排出产物,实现连续化生产 。

工作流程

01

02

03

04

物料进入

反应物通过进料口连续加入反 应器内。

充分混合

在搅拌装置的作用下,物料在 反应器内充分混合,达到浓度 和温度的均匀分布。

反应进行

在适宜的反应条件下,物料在 反应器内进行化学反应。

产物排出

反应完成后,产物通过出料口 连续排出反应器。

100%

平均停留时间

表示物料在反应器内的平均停留 时间,影响反应器的生产能力和 产品质量。

80%

停留时间分布曲线

通过实验测定,可直观反映反应 器内物料的停留时间分布情况。

转化率与选择性

转化率

表示原料在反应器内转化为产 品的程度,是衡量反应器性能 的重要指标。

选择性

表示在给定转化率下,生成目 标产物的能力,反映反应器的 选择性能。

THANK YOU

感谢聆听

缺点与挑战

能耗较高

连续搅拌过程需要消耗大量能量,导致CSTR反应器的能耗相对较 高。

设备复杂度高

CSTR反应器结构复杂,涉及搅拌、传热、传质等多个过程,设备 设计、制造和维护难度较大。

放大效应

在将实验室规模的CSTR反应器放大至工业生产规模时,可能会遇到 放大效应问题,影响反应器的性能和产物质量。

连续搅拌釜式反应器(CSTR)控制系统设计 连续

连续连续搅拌釜式反应器搅拌釜式反应器搅拌釜式反应器((CSTR )控制系统设计1. 前言连续搅拌釜式反应器(continuous stirred tank reactor ,简称为CSTR )是聚合化学反应中广泛使用的一种反应器,该对象是过程工业中典型的、高度非线性的化学反应系统。

在早期反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程一般都有很强的非线性和时滞性,采用这种简单控制很难达到理想的控制精度。

随着计算机技术和PLC 控制器的发展,越来越多的化学反应采用计算机控制系统,控制方法主要为数字PID 控制。

但PID 控制是一种基于对象有精确数学模型的线性过程,而CSTR 模型最主要的一个特征就是非线性,因此PID 控制在这一过程中的应用受到限制。

随着现代控制理论和智能控制的发展,更加先进有效的控制方法应用于CSTR 的控制,如广义预测控制,神经模糊逆模PID 复合控制,自抗扰控制,非线性最优控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,CSTR 的非线性H ∞控制等。

但任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想的控制效果。

目前先进的反应釜智能控制技术就是将智能控制理论和传统的控制方法相结合,如钟国情、何应坚等于1998年对基于专家系统的CSTR 控制系统进行了研究[1],宫会丽、杨树勋等于2003年发表了关于PID 参数自适应控制的新方法[2],冯斌、须文波等于1999年阐述了利用遗传算法的寻优PID 参数的模型参考自适应控制方法等[3]。

但由于这些控制方法的算法比较复杂,在算法的工程实现、现场调试及通用型方面存在着局限性,因此研究一种相对简单实用的CSTR 控制方法,更易为工程技术人员所接受。

本文在对CSTR 过程及其数学模型进行详细分析的基础上,针对过程的滞后性,采用Smith 预估算法与PID 控制相结合的方法实现CSTR 过程的控制,该方法具有实用性强及控制方法简单等特点,基于西门子PCS7系统完成了CSTR 过程控制系统设计。

实验1连续搅拌釜式反应器停留时间分布的测定

实验1连续搅拌釜式反应器停留时间分布的测定实验⼀连续搅拌釜式反应器停留时间分布的测定⼀、实验⽬的(1) 加深对停留时间分布概念的理解; (2) 掌握测定液相停留时间分布的⽅法; (3) 了解停留时间分布曲线的应⽤。

(4)了解停留时间分布于多釜串联模型的关系,了解模型参数N 的物理意义及计算⽅法。

(5) 了解物料流速及搅拌转速对停留时间分布的影响。

⼆、实验原理(1)停留时间分布当物料连续流经反应器时,停留时间及停留时间分布是重要概念。

停留时间分布和流动模型密切相关。

流动模型分平推流,全混流与⾮理想流动三种类型。

对于平推流,流体各质点在反应器内的停留时间均相等,对于全混流,流体各质点在反应器内的停留时间是不⼀的,在0~∞范围内变化。

对于⾮理想流动,流体各质点在反应器内的停留时间分布情况介乎于以上两种理想状态之间,总之,⽆论流动类型如何,都存在停留时间分布与停留时间分布的定量描述问题。

(2)停留时间分布密度函数E (t )停留时间分布密度函数E (t )的定义:当物料以稳定流速流⼊设备(但不发⽣化学变化)时,在时间t =0时,于瞬时间dt 进⼊设备的N 个流体微元中,具有停留时间为t 到(t +dt )之间的流体微元量dN 占当初流⼊量N 的分率为E (t )dt ,即()=dNE t dt N(1) E (t )定义为停留时间分布密度函数。

由于讨论的前提是稳定流动系统,因此,在不同瞬间同时进⼊系统的各批N 个流体微元均具有相同的停留时间分布密度,显然,流过系统的全部流体,物料停留时间分布密度为同⼀个E (t )所确定。

根据E (t )定义,它必然具有归⼀化性质:()1∞=?E t dt (2)不同流动类型的E (t )曲线形状如图1所⽰。

根据E (t )曲线形状,可以定性分析物料在反应器(设备)内停留时间分布。

平推流全混流⾮理想流动图1 各种流动的E (t )~t 关系曲线图(3)停留时间分布密度函数E (t )的测定停留时间分布密度函数E (t )的测定,常⽤的⽅法是脉冲法。

基于Koopman算子的连续搅拌反应釜的模型预测控制

基于Koopman算子的连续搅拌反应釜的模型预测控制目录一、内容描述 (2)1.1 研究背景 (3)1.2 研究目的与意义 (4)1.3 文献综述 (5)二、Koopman算子理论基础 (6)2.1 Koopman算子的定义与性质 (8)2.2 Koopman算子在连续系统中的应用 (9)2.3 Koopman算子与模型预测控制的结合 (10)三、连续搅拌反应釜的数学模型 (11)3.1 反应釜的动态平衡方程 (13)3.2 反应釜中的传递关系 (14)3.3 常微分方程组的建立 (15)四、基于Koopman算子的模型预测控制方法 (16)4.1 Koopman算子在线性化模型中的应用 (17)4.2 状态空间表示与Koopman算子的转换 (19)4.3 动态矩阵预测控制算法 (20)4.4 其他改进的Koopman模型预测控制方法 (21)五、仿真实验设计与结果分析 (23)5.1 仿真实验硬件平台与参数设置 (24)5.2 实验设计与工况选择 (25)5.3 结果分析 (26)六、结论与展望 (28)6.1 研究成果总结 (29)6.2 研究不足与局限性 (30)6.3 未来研究方向与应用前景 (31)一、内容描述CRF作为化工领域中的核心设备,其内部过程的动态特性复杂多变,传统的控制方法往往难以应对。

本文引入了Koopman算子,这一强大的数学工具,能够将非线性系统的状态空间表达式转换为线性可测的形式,从而为MPC的实现提供了新的途径。

在详细阐述Koopman算子理论的基础上,文档进一步讨论了如何将该理论应用于CRF的MPC设计中。

通过构建CRF的数学模型,并结合Koopman算子,我们实现了对反应釜温度、压力等关键操作参数的精确线性化表示。

这不仅简化了控制器的设计过程,还提高了控制精度和效率。

文档还重点介绍了所设计的MPC控制算法。

该算法结合了实时数据采集、预测控制、反馈校正等多个环节,能够根据实时工况智能地调整控制策略,以实现CRF的高效、稳定运行。

搅拌反应器反应器 釜式反应器的计算搅拌设备传热装置

概述

釜式反应器是生产中广泛采用的反应 器。它可用来进行均相反应,也可用 于以液相为主的非均相反应。如非均 相液相、液固相、气液相、气液固相 等。

釜式反应器的结构, 主要由壳体、 搅拌装置、轴封和换热装置四大 部分组成。

6.1釜式反应器的计算

➢操作周期——指生产第一线一批料的全部操作时间,由反应时间(生产时间)τ和 非生产时间τ‘ 组成。

反应时间理论上可以用动力学方程式计算,也可根据实际情况定。 ➢具体数值根据实 际情况而变化。

计算方法

1、已知V0与 ,根据已有的设备容积V,求算需用设备个数n 按设计任务每天需要操作的总次数为: 24V0 24V0

间歇操作釜式反应器设备之间的平衡

什么情况下要求设备平衡? 当产品由多道工序经间歇釜反应而制得时,当前后工序设备之间不

平衡时,就会出现前工序操作完了要出料,后工序却不能接受来料; 或者,后工序待接受来料,而前工序尚未反应完毕的情况。这时将大 大延长辅助操作的时间。 反应釜之间平衡的条件:

为了便于生产的组织管理和产品的质量检验,通常要求不同批号的 物料不相混。

间歇操作型设备(间歇搅拌反应器)

在间歇操作过程中,所有阶段都在同一地点完成, 过程的周期一般大于或等于过程的持续时间。在精 细化工生产中此操作方式约占80%以上。

容积型反应设备的工艺计算

已知条件 ➢每天处理物料总体积Vc(或反应物料每小时体积流量V0)

Vc

Gc

或

V0=FA0/CA0=W0/ρ

釜式反应器的计算主要包括反应器的生产能力、主要 尺寸和设备台数

连续操作型设备(多釜串联)

在连续操作过程中,所有阶段都是在不同位置同一时间内完 成。此操作方式便于实现对生产过程的自动控制,缩短非生 产时间,提高产品质量,扩大生产能力和降低成本,适用于 大规模生产。

实验二 连续搅拌釜式反应器液体停留时间分布及其流动模型的测定

实验二 连续搅拌釜式反应器 液体停留时间分布及其流动模型的测定一、实验目的当流体连续流过搅拌釜式反应器时,由于各种原因造成物料质点在反应器内停留不一定完全相同,因此形成不同的停留时间分布。

不同停留时间分布直接影响反应的结果(如反应的最终转化率可能不同)。

单级连续搅拌釜式反应器的理想流动模型为全混流模型,而实际反应器是否达到理想流动模型,需要通过实验来检验。

非理想流动反应器的流动模型也需要通过实验来确定。

多级连续搅拌釜式反应器的流动特性和流动模型也都需要通过实验进行研究。

连续流动的搅拌釜式反应器的流动特性的研究和流动模型的确立,一般采用实验测定停留时间分布的方法。

实验测定停留时间分布的方法常用的脉冲激发——响应技术。

本实验采用脉冲激发的方法测定液体(水)连续流过搅拌釜式反应器的停留时间分布曲线。

由此了解反应器的流动特性和流动模型。

通过本实验,使实验者观察和了解连续流动的单级、二级串联或三级串联搅拌釜式反应器的结构、流程和操作方法;掌握一种测定停留时间分布的实验技术;初步掌握液体连续流过搅拌釜式反应器的流动模型的检验和模型参数的测定方法。

无疑,通过实验对于停留时间分布与返混的概念,以及有关流动特性数学模型的概念、原理和研究方法会有更具体的了解和更加深入的理解。

二、实验原理流体流经反应器的流动状况,可以采用激发—响应技术,通过实验测定停留时间分布的方法,以一定的表达方式加以描述。

本实验采用的脉冲激发方法是在设备入口处,向主体流体瞬时注入少量示踪剂,与此同时在设备出口处检测示踪剂的浓度)(t c 随时间t 的变化关系数据或变化关系曲线。

由实验测得的t t c -)(变化关系曲线可以直接转换为停留时间分布密度t t E -)(随时间t 的关系曲线。

由实验测得的t t E -)(曲线的图像,可以定性判断流体流经反应器的流动状况。

由实验测得全混流反应器和多级串联全混流反应器的t t E -)(曲线的典型图像如图1所示。

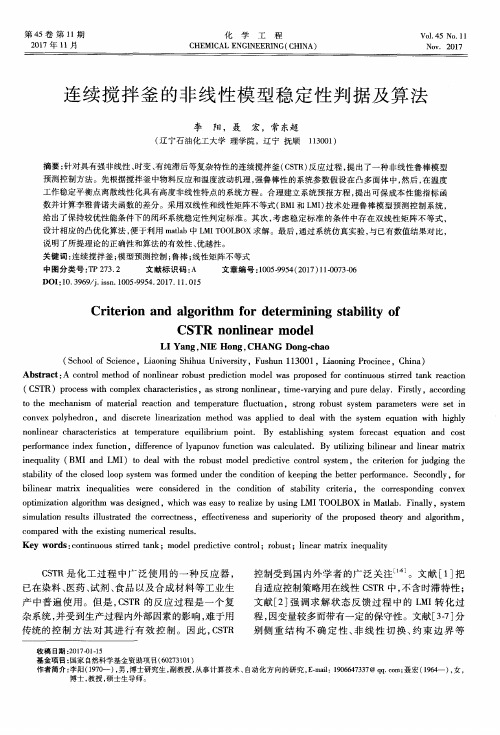

连续搅拌釜的非线性模型稳定性判据及算法

数并计算李雅普诺 夫函数的差分 。采用双线性和线性矩 阵不等 式( B MI 和L MI ) 技术处 理鲁棒模 型预测控制 系统 ,

给出 了保持较优性 能条 件下的闭环系统稳定性判 定标准 。其 次 , 考虑稳 定标准 的条件 中存在 双线性矩 阵不等 式 ,

设计相应 的凸优化算法 , 便 于利用 m a t l a b中 L M I T O O L B O X求解 。最后 , 通过系统仿真实验 , 与已有数值 结果 对比 , 说 明了所提理论 的正确性和算法的有效性 、 优越 性。

李 阳 ,聂 宏 ,常 东超

1 1 3 0 0 1 ) ( 辽 宁石油化工大学 理学 院,辽宁 抚顺

摘要 : 针对具有强非线性 、 时变 、 有 纯滞后等复杂特性 的连续搅拌釜 ( C S T R) 反应过 程 , 提 出了一种非线 性鲁棒模 型 预测控制 方法。先根据搅拌釜 中物料反应和温度 波动 机理 , 强鲁棒性 的系统参 数假设在 凸多面体 中 , 然后 , 在温度 工作稳定平衡 点离散线性化具有高度非线性特点 的系统方 程。合理建立系统预报方程 , 提 出可保成本性 能指标 函

Cr i t e r i o n a n d a l g o r i t h m f o r d e t e r mi n i n g s t a bi l i t y o f CS TR n o n l i n e a r mo d e l

LI Ya ng, NI E Ho ng, CHANG Do ng— c ha o

i n e q u a l i t y( B MI a n d L MI )t o d e a l w i t h t h e r o b u s t m o d e l p r e d i c t i v e c o n t r o l s y s t e m,t h e c i r t e r i o n o f r j u d g i n g t h e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反应过程

目录

反应器釜

化工反应中,反应器是整个过程 最有影响的单元装置

模型预测

20世纪末Richalet提出的一种控 制算法,以其优越的性能指标而 被广泛应用

仿真结果

通过MATLAB软件,对算法进行 仿真实验

结论总结

根据仿真结果,证明模型预测算 法对CSTR反应过程起到了很好 的控制

2

模型预测

s 参考轨迹

Yd(K+j) 滚动优化

控制输出 受控对象 u(K)

Y(K)

在线矫正 模型预测值 Ym(K+j) 预测模型 MPC

自从20世纪末Richalet等提出模型算法控制以 来,在预测控制的思想框架中,已经有了很多 的算法。虽然不同的算法在优化问题上的求解 方法也各不相同,但从理论上看预测控制都具 备预测模型、滚动优化和反馈矫正这三个主要 部分。

3temp, C来自仿真结果output and setpoint 6 4 T1 2 T2 Ref 0 0 10 20 30 40 50 60 70 80 90 100

CSTR理想预测模型

output and setpoint 6 4

temp, C

2 0 -2

T1 T2 Ref 0 10 20 30 40 50 input 60 70 80 90 100

本文对一种CSTR优秀控制效果的模型 预测算法举行了概括的剖析, 该算法利 用每个采样期间得到的最新的测量值来 刷新优化控制,从而达到优化的目的。 本文章对规范的串联CSTR模型举行了 仿真尝试试验, 成果显示模型预测算法 显著的好于其他算法。

2

模型预测

预测 模型

滚动 优化

反馈 矫正

模型预测控制

目录

反应器釜

化工反应中,反应器是整个过程 最有影响的单元装置

模型预测

20世纪末Richalet提出的一种控 制算法,以其优越的性能指标而 被广泛应用

仿真结果

通过MATLAB软件,对算法进行 仿真实验

结论总结

根据仿真结果,证明模型预测算 法对CSTR反应过程起到了很好 的控制

1

反应器釜

在CSTR中,原料以一定的流速进入反应器当中,反应物流出反应器也以 稳定的速度,由于剧烈的搅拌作用,可以使刚进入的原料和已存在的物 料在瞬间达到完全混合,使器釜的温度处处相等。同样,在反应器出口 处即将流出反应器的物料浓度也应该与釜内物料浓度一致,因此流出反 应器的物料浓度与反应器内的的物料浓度相等。连续搅拌釜式反应器中 的反应速率即由釜内物料的温度和浓度决定。

目录

反应器釜

化工反应中,反应器是整个过程 最有影响的单元装置

模型预测

20世纪末Richalet提出的一种控 制算法,以其优越的性能指标而 被广泛应用

仿真结果

通过MATLAB软件,对算法进行 仿真实验

结论总结

根据仿真结果,证明模型预测算 法对CSTR反应过程起到了很好 的控制

目录

反应器釜

化工反应中,反应器是整个过程 最有影响的单元装置

模型预测

20世纪末Richalet提出的一种控 制算法,以其优越的性能指标而 被广泛应用

仿真结果

通过MATLAB软件,对算法进行 仿真实验

结论总结

根据仿真结果,证明模型预测算 法对CSTR反应过程起到了很好 的控制

1

反应器釜

反应器结构

搅拌釜的釜壁由传热速率高的铝制材料制 成,釜体为不锈钢材料由壳体和上、下封 头组成,其高与直径之比一般1~3之间,釜 体内部为衬铝结构,顶部装有电机可带动 釜内搅拌器进行旋转。温度介质通过导入 来达到进行釜体内部物料的加热和冷却。 釜体内部搅拌器的形状和大小对生产过程 中物料反应产生影响。在釜体内部搅拌器 的搅拌中,反应釜内的反应物料的浓度会 均匀混合。反应釜内会安装温度传感器来 在线实时测量温度变化.

3

仿真结果

1、确定采样周期,设置模拟长度N为1000,采样率为0.1s。 2、设置预定输出,在此定义第一个器釜为T1,第二个器釜为 T2。 器釜T1预定输出为 N=10,温度为1; N=333,温度为3; N=600,温度为5; N=800,温度为3。 器釜T2预定输出为 N=100,温度为2; N=444,温度为4; N=700,温度为5; N=900,温度为2。 3、设置横纵坐标,为了使控制的效果更好的表达出来,仿 真结果将以两张图像表示。

双器釜温度对比图

目录

反应器釜

化工反应中,反应器是整个过程 最有影响的单元装置

模型预测

20世纪末Richalet提出的一种控 制算法,以其优越的性能指标而 被广泛应用

仿真结果

通过MATLAB软件,对算法进行 仿真实验

结论总结

根据仿真结果,证明模型预测算 法对CSTR反应过程起到了很好 的控制

4

结论总结