019铸件毛坯验收技术标准(球墨铸铁)

球墨铸铁管材检验、验收标准(修改完成,直接插入)

方法

检测频次

检测人

信息传递

4

水压

DN100~300压力5Mp

DN400~600压力4Mp

DN700~800压力3.2Mp

保压时间均为≥17秒

水压试验机

目测

1.接班前,到水压检查三支管子压力及保压时间;

2.每班每规格抽检5支,重新打水压;

精整

检验员

压力和保压时间不符合要求,及时通知操作工修理

5

倒角

DN80-800

抗拉强度(最小)420Mpa

屈服强度(最小)300 Mpa

伸长率(最小)10%

硬度(最大)HB230

6

重量允许偏差

离心机

电子秤

逐根测量

管子最小重量(kg)

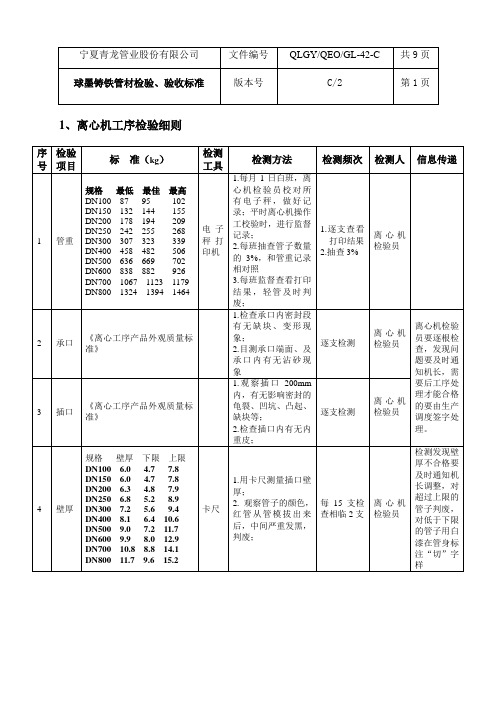

规格(mm)最低最佳最高

DN100 87 95 102

DN150 132 144 155

DN200 178 194 209

DN250 243 255 268

DN300 7.2 5.6 9.4

DN400 8.1 6.4 10.6

DN500 9.0 7.2 11.7

DN600 9.9 8.0 12.9

DN700 10.8 8.8 14.1

DN800 11.7 9.6 15.2

卡尺

1.用卡尺测量插口壁厚;

2.观察管子的颜色,红管从管模拔出来后,中间严重发黑,判废;

天平

1.用100×50mm样块5块,喷锌前称其重量,喷锌后再称重量,计算单位面积喷锌重量;根据重量确定喷锌参数;

2.每班抽查喷锌参数3次

每周一白班用样块检测一次

精整

检验员

根据检测结果,通知操作工,进行调节喷锌机参数,直到合格为止;然后记录参数,作为平时检测依据;

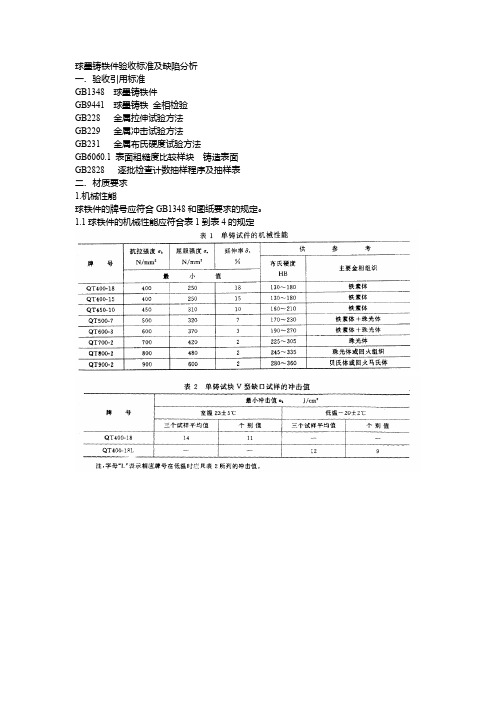

关于球铁件的检验

球墨铸铁件验收标准及缺陷分析一.验收引用标准GB1348 球墨铸铁件GB9441 球墨铸铁金相检验GB228 金属拉伸试验方法GB229 金属冲击试验方法GB231 金属布氏硬度试验方法GB6060.1 表面粗糙度比较样块铸造表面GB2828 逐批检查计数抽样程序及抽样表二.材质要求1.机械性能球铁件的牌号应符合GB1348和图纸要求的规定。

1.1球铁件的机械性能应符合表1到表4的规定1.2球铁件的机械性能以抗拉强度和延伸率两个指标为验收依据。

1.3须做屈服强度、冲击韧性和硬度试验时,应在图样上或在有关的技术文件中注明。

其数值应符合本标准的规定。

2. 金相组织2.1 金相组织标准按GB9441-88《球墨铸铁金相检验》2.2球化分级 (jia )铸件毛坯本体的球化率在70%以上,球化级别80%为1-3级,最差部位原则上不低于4级2.3.石墨等级原则上球径为5-7级。

2.4 基体组织(参考)3 .化学成分原则上化学成分不作为验收依据,客户明确要求的除外。

球铁体的化学成分、金相组织及热处理工艺应符合图样或技术文件中的注明。

三.几何形状与尺寸球铁件的几何形状与尺寸应符合图样中的规定要求。

1.尺寸公差1.1本标准规定的尺寸公差,是指球铁件在正常生产情况下应达到的公差。

1.2球铁件的尺寸公差数值应符合表5的规定;公差等级按表6的规定选取。

现我公司球铁件主要用户的公差等级一般为CT9级2.其他尺寸要求铸件应符合相应的毛坯图尺寸规定。

铸件错型≤1.0mm,砂芯歪斜量≤1.5mm。

四..表面质量1 .铸件毛坯表面应无粘砂、氧化皮等缺陷,铸件毛坯表面的浇冒口、出气孔、多肉、飞边、毛刺等清除干净。

加工面浇冒口残余不大于1mm。

其余原则上不大于2 mm2. 铸件毛坯不允许有裂纹、缩孔、疏松、冷隔等影响使用性能的铸造缺陷。

3铸造毛坯非加工表面粗糙度Ra≤100粗糙度评定按GB6060.1-85的规定进行。

4 铸造毛坯不允许有锈蚀。

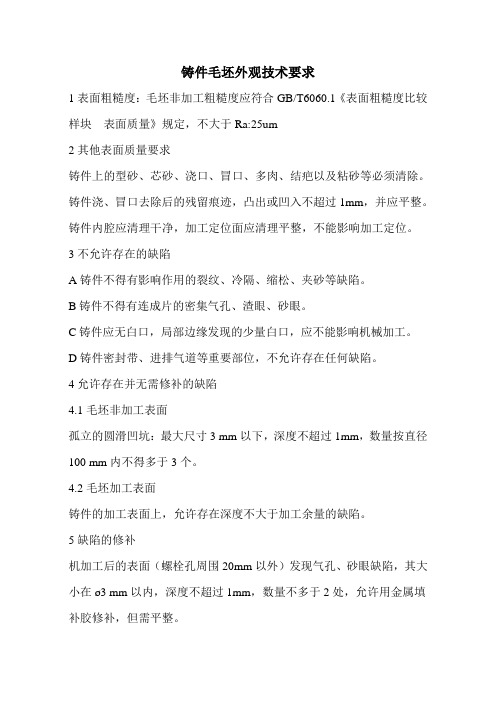

铸件毛坯外观技术要求

铸件毛坯外观技术要求

1表面粗糙度:毛坯非加工粗糙度应符合GB/T6060.1《表面粗糙度比较样块表面质量》规定,不大于Ra:25um

2其他表面质量要求

铸件上的型砂、芯砂、浇口、冒口、多肉、结疤以及粘砂等必须清除。

铸件浇、冒口去除后的残留痕迹,凸出或凹入不超过1mm,并应平整。

铸件内腔应清理干净,加工定位面应清理平整,不能影响加工定位。

3不允许存在的缺陷

A铸件不得有影响作用的裂纹、冷隔、缩松、夹砂等缺陷。

B铸件不得有连成片的密集气孔、渣眼、砂眼。

C铸件应无白口,局部边缘发现的少量白口,应不能影响机械加工。

D铸件密封带、进排气道等重要部位,不允许存在任何缺陷。

4允许存在并无需修补的缺陷

4.1毛坯非加工表面

孤立的圆滑凹坑:最大尺寸3 mm以下,深度不超过1mm,数量按直径100 mm内不得多于3个。

4.2毛坯加工表面

铸件的加工表面上,允许存在深度不大于加工余量的缺陷。

5缺陷的修补

机加工后的表面(螺栓孔周围20mm以外)发现气孔、砂眼缺陷,其大小在ø3 mm以内,深度不超过1mm,数量不多于2处,允许用金属填补胶修补,但需平整。

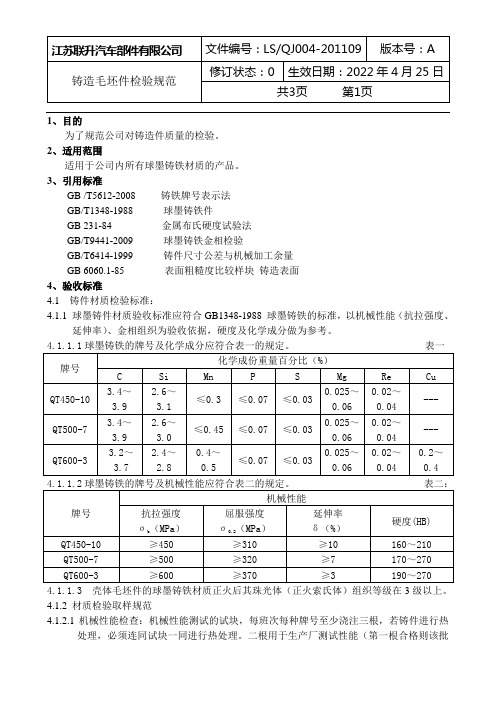

铸造毛坯件检验规范

1、目的为了规范公司对铸造件质量的检验。

2、适用范围适用于公司内所有球墨铸铁材质的产品。

3、引用标准GB /T5612-2008 铸铁牌号表示法GB/T1348-1988 球墨铸铁件GB 231-84 金属布氏硬度试验法GB/T9441-2009 球墨铸铁金相检验GB/T6414-1999 铸件尺寸公差与机械加工余量GB 6060.1-85 表面粗糙度比较样块铸造表面4、验收标准4.1 铸件材质检验标准:4.1.1 球墨铸件材质验收标准应符合GB1348-1988 球墨铸铁的标准,以机械性能(抗拉强度、延伸率)、金相组织为验收依据,硬度及化学成分做为参考。

4.1.1.3 壳体毛坯件的球墨铸铁材质正火后其珠光体(正火索氏体)组织等级在3级以上。

4.1.2 材质检验取样规范4.1.2.1机械性能检查:机械性能测试的试块,每班次每种牌号至少浇注三根,若铸件进行热处理,必须连同试块一同进行热处理。

二根用于生产厂测试性能(第一根合格则该批次合格,余下试块(留有生产日期、包次标识)留存。

若第一根试块不合格,测试剩余二根,若第二根不合格则该批次产品全部报废,若第二根合格,应加试第三根,合格则判定该炉产品合格,若第三根不合格则该批次产品全部报废)。

材质检验报告(原档)保存期为5年。

4.1.2.2金相组织检查:球铁铸件从每包铁水的最后一型附铸金相试块或铸件本体进行金相检验,依次往前直到合格(或本包铁水所浇铸件检验完)为止。

附铸试块应能代表本体。

若试块不好,应对铸件本体破件进行检验。

若金相检验由问题,加倍抽查。

金相本体试块应按天分类以月为单位保存,保存期为6个月,检验报告保存期5年。

球化等级要求在3级以上,石墨大小要求为5~7级。

4.1.2.3化学成分检查:每天必须分析每炉铁水(炉前)及至少两炉铸件(炉后)的化学成分。

炉前主要化验C、Si和S,炉后所有元素全部化验。

每天第一炉溶清后必须检测C、Si、Mn、P和S,之后C、Si每炉化验检测。

铸造毛坯件质量检验规范

铸造毛坯件质量检验规范(ISO9001-2015)1、目的为加强本公司对铸件内在质量控制,以铸造金属为原料的铸件保证本公司产品的内在质量及加工性能,特制订铸件内在质量验收规范;2、适用范围本规范适用于所有外来以铸造金属为原料的铸造毛坯件;3、引用标准(1)JB/T5000.4-2007重型机械通用技术条件第4部分铸铁件;(2)GB/T231-84金属布氏硬度试验法(3)GB/T5612-2008铸铁牌号表示法(4)GB/T1348-1988球墨铸铁件(5)GB/T9441-2009球墨铸铁金相检验4、名词解释(1)全数选别:检验项目100%检测;(2)铸态铸件:浇铸完后未经任何形式处理的铸件(不包括清除铸件附属部分如门、冒口、隔弧板或模制材料的残渣);(3)首件样品:完全采用批量生产的设备和程序生产出的铸件;(4)初步样品:在很大程度上与首件样品相同的铸件,但是其生产没有或部分采用批量生产的设备和程序;(5)相关壁厚:机械性能适用的壁厚;(6)单方检验:指检查、验收、测量产品或服务的一种或几种特性,然后将其与指定要求相比较以确定产品是否合格的行为;(7)连续检验:指对生产一段时间后的大量相同规格的铸件的特性和/或生产参数进行定期检验;(8)跳跃检验:指对生产一段时间后的大量相同规格的铸件的特性和/或生产参数进行间断性检验;(9)试件:样品的一部分,有特定的尺寸,经过机械加工也可能没有经过机械加工,并严格遵守所要求的试验条件;5、铸件内在质量验收总则球墨铸件材质验收标准应符合GB1348-1988球墨铸铁的标准,以机械性能(抗拉强度、屈服强度、延伸率)、金相组织、硬度及化学成分为验收判定依据;5.1铸件化学成分(1)如果未在图纸或询价单或订单或者质保协议中另行规定,对于铸造材料的化学组成,应采用相关材料标准的要求;(2)如果未在图纸或询价单或订单或者质保协议中另行规定,铸造材料化学组成的有关数据应特指液体金属,即球化后浇筑前的(炉前)浇包分析;(3)如果相关材料标准和订单或询价单等都不含有铸造材料化学组成的任何有关数据,如只规定了材料的机械性能,则制造商可以自行选择适当的化学组成,但必须符合铸件使用地(毛坯或半成品或者成品的最终使用地点)的环保等法律法规要求;(5)化学组成在要求对某一铸件进行化学分析时,化学元素允许偏差要符合材料标准给出的偏差或符合采购方与制造商之间通过协议确定的偏差。

球墨铸铁验收标准

球墨铸铁件的理化检验本标准由以下部分组成:1、适用范围2、引用标准3、检验设备4、理化检验5、偏差处理球墨铸铁件的理化检验1 适用范围本标准适用于球铁件的理化检验;本标准规定了球铁件进货硬度和组织检验部位和检验方法;本标准规定了球铁件球化不良和表面球化衰退缺陷的判断方法。

2 引用标准下列文件的条款通过本标准的引用而成为本标准的条款,凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T1348 球墨铸铁件3 检验设备布氏硬度计检验零件的硬度显微镜检验零件的组织和夹杂缺陷直读光谱仪用于浇注成白口试样的成分检验碳硫分析仪用于铸铁碳和硫的成分检验元素分析仪器用于合金元素的成分检验4 理化检验4.1 化学成分需要检验化学成分时,以化学方法为准;在力学性能和金相组织符合要求的前提下,化学成分可以不作为验收依据;进货检验没有特殊要求,可以不检验化学成分.4.2硬度硬度是进货检验的主要项目,但由于浇注后,零件的不同部位冷却速度不同,硬度有一定的差异,检验时,应尽量避免这些因素的影响。

检验结果按表1 规定(有特殊规定按图纸要求)。

表1 球铁件硬度要求4.2.1 检验位置硬度可以在铸件的表面或横截面检验,表面检验时候,按4.2.1中的要求,去掉表层1.0mm,检验表层1/3横截面厚度区域,避免心部位(1/3区域)的疏松对硬度检验结果的影响。

检验表面:去掉1mm左右检验区域:表层1/3截面厚度区疏松缺陷区:中间1/3区影响较大横截面区域:表层1/3截面厚度区检验表面:去掉1mm左右图1 试样硬度检验部位示意图4.2.1 取样和试样制备(1)取样部位:取样部位能代表零件整体的性能,避免在筋板、薄壁或特别厚实的部位取样;(2)去掉表层不规则层:检验截面或去掉铸造表层1mm,避免表层的石墨形态和组织与基体不一致带来的硬度误差。

(3)试样的制备:试样表面经过磨削并打磨处理,表面粗糙度或留下的纹路不影响测量边界的清晰分辨(粗糙度不低于Ra0.8),检验面和支撑面要保持平行,用游标卡尺卡口或专门的压平器检验平行状况,没有肉眼可见的不平行缝隙(不平行度不超过2°)。

铸件质量检验标准

—

—

—

—

—

—

—

—

0.64

0.72

0.80

0.9

1.0

1.1

1.2

1.4

1.6

1.8

2.0

2.2

2.6

2.8

3.2

3.6

4.0

4.6

5

6

7

7

8

9

10

11

13

1600

2500

4000

6300

2500

4000

6300

10000

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

0.24

0.26

0.28

0.32

0.36

0.40

0.46

0.50

0.56

0.64

0.70

0.78

0.9

1.0

1.1

1.3

1.4

1.6

1.8

2.0

2.2

2.6

2.8

CF3M

ASTM

A351

0.03 1.5 1.5 17~21 0.04 0.04 9~13 2~3

CF8M

ASTM

A351

0.08 1.5 1.5 18~21 0.04 0.04 9~12 2~3

CG3M

ASTM

A351

0.03 1.0 2.0 18~20 0.035 0.03 11~15 3~4

铸件外观质量验收技术条件

铸件外观质量验收技术条件铸件外观质量验收技术条件一、范围本要求适用于一汽锡柴W.X.F.K.L.M.N系列柴油机,采用砂型铸造,金属型铸造方法获得的黑色、有色合金铸件。

(主要铸件机体、缸盖按专用铸件验收技术条件)二、主要内容质量部门组织评价和判定铸件外观质量,作为交货验收的技术依据。

三、引用标准a)GB/T6060.1-1997表面粗糙度比较样块。

b)GB/T15056-1994 铸造表面粗糙度评定方法。

c)Q/XC5101-2001 铸铁件通用技术条件。

d)Q/XC512-90有色合金通用技术条件。

四、目测铸件外观质量技术要求1、一般要求1.1,表面粗糙度要求Ra50,铸件难以清理的部位,局部允许Ra100。

待加工表面允许降低1级。

1.2,铸件外观可参照样品执行。

2、表面缺陷2.1,铸件表面不允许有冷隔、裂纹、孔洞贯穿内外表面的缺陷及机械加工不能去除的其它缺陷。

2.2,铸件上的型砂、芯砂、披缝必须清理干净2.3,铸件非加工表面上允许铸件中存在顶杆、排气塞等痕迹,但凸出和凹下表面不超过0.5mm。

2.4,非加工面上允许存在的不需要修补的缺陷见表1。

2.5 加工前的加工面上允许存在深度不得超过加工余量2/3的铸造缺陷。

2.6 加工后的加工面上允许存在ф≤1mm,深度<1mm的单个孔洞的铸造缺陷。

3、浇冒口残根3.1,需加工的表面上的浇冒口残根高度允许≤1mm。

3.2,非加工表面的浇冒口残根可以高于非加工表面,但高度不得超过0.5mm,同时不得影响机加工时的定位基准。

4、铸件的错型值铸件分型面处最大错型值≤0.8mm。

铸件各表面突起的分型线,或者与铸件表面圆滑过渡,或者突出高度小件不超过0.5mm, 中、大件不超过0.8 mm,分型面上的飞边不应有锋利锐边,以免引起人身伤害。

5、铸件缺陷的修补铸件缺陷的修补按有关技术条件执行,修补后的`铸件不得有渗漏和影响外观质量的缺陷。

6、铸件表面的防锈处理6.1,铸件表面须经过防锈处理,保证在铸件进入面加工时不得有任何的锈蚀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸件毛坯验收技术条件球墨铸铁第一版受控状态:分发号:持有者:2016-9-21发布 2016-9-21实施山东良鑫机械制造有限公司发布拟制:审核:审批:前言随着客户要求的不断提高特别是拖拉机变速箱,应相应地提高其零部件质量,加强零部件的质量检查。

为此特制订《铸件毛坯验收技术条件球磨铸铁》。

本标准作为我公司灰球铸铁件的制造和厂内验收依据。

质量部门在球磨铸铁件验收时依据本标准执行。

本标准包含了:1、对外协件的金相组织检验要求;2、对单铸、附铸试块限制的要求;3、对球墨铸铁件的加工定位点的要求;4、增加了附录D(球墨铸铁抗拉强度与屈服强度的近似关系式);5、附录E(球墨铸铁抗拉强度与硬度的近似关系)。

本标准主要起草单位:山东良鑫机械制造有限公司铸造工艺技术部。

本标准主要起草人:姚念勇1 范围本标准规定了我公司铸造的球墨铸铁件毛坯验收技术条件。

外协件检查可以此为依据。

本标准适用于我公司用砂型或导热性与砂型相当的铸型铸造的柴油机球墨铸铁件毛坯的验收。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T228—2002 金属拉伸试验方法GB/T231.1—2002 金属布氏硬度试验第1部分:试验方法GB/T1348-1988 球墨铸铁件GB/T5612—1985 铸铁牌号表示方法GB/T6060.1—1997 表面粗糙度比较样块铸造表面GB/T6414—1999 铸件尺寸公差与机械加工余量GB/T9441—1988 球墨铸铁金相检验GB/T11351-1989 铸件重量公差Q/LC C-02-001 铸造毛坯验收技术条件灰铸铁3 球墨铸铁牌号铸件所用材质应符合产品技术图样规定。

球铁的牌号应符合GB/T5612《铸铁牌号表示方法》的规定,并分为单铸试块和附铸试块两类。

单铸试块的力学性能分为八个牌号,见表1。

附铸试块的力学性能分为五个牌号,见表5。

4 力学性能球墨铸铁件的力学性能以抗拉强度和延伸率两个指标为验收依据。

对屈服强度、冲击值等有要求时,可由共需双方协商。

4.1 单铸试块的抗拉强度4.1.1 单铸试块的制备试块的形状和尺寸由质检部门、设计部门、和铸造部门协商确定,可从图1、图2、图3中选择。

图1的U 型单铸试块的尺寸应符合表2规定。

图2的Y型单铸试块的尺寸应符合表3规定。

图3的敲落试块的尺寸见图3。

单铸试块应与该批铸件以同一批量的铁水浇注,并在每包铁水的后期浇注。

试块的冷却条件应与所代表的铸件大致相同,试块的开箱温度不应超出500℃。

如果在腔内进行球化处理时,试块可以与铸件有共同的浇冒口系统的型腔内浇注,或在装有与铸件工艺接近的带有反应室的腔内单独浇注。

需热处理时,试块应与铸件同炉热处理。

4.1.2 测定结果单铸试块的测定结果应符合表1规定。

图1 U型单铸试块图2 Y 型单铸试块R5图3 敲落试块4.2 附铸试块的抗拉强度 4.2.1 附铸试块的制备对于铸件重量等于或超过2000kg ,而且壁厚在30~200mm 重要铸件,可采用图4所示的附铸试块。

附铸试块的尺寸应符合表4规定。

试块的安放位置应根据铸件的形状、吨位和浇注情况由双方协商确定。

附铸试块应在热处理后从铸件上切取。

4.2.2 测定结果附铸试块的测定结果应符合表5规定。

4.3 根据需要也可在铸件本体上取样,但取样部位及达到的性能指标应符合相应产品标准的规定。

无规定时,由双方协商确定。

铸件图4 附铸试块表5 附铸试块的力学性能4.3经双方协商,适用时也可以铸件本体制取的试样所测得的机械性能作为验收依据,并应在技术图样或技术协议上针对以下方面做出规定:试样的取样位置;需测得的机械性能项目;要求的机械性能值。

4.4 拉伸试样单铸试块的拉伸试样在剖面线部位切取,附铸试块在试块上切取。

其形状和尺寸如图5所示。

其余注1:夹持试样端部的方法及总长度L t,可由双方协商确定。

注2:L0 —原始测量长度(标距)这里L0=5d;d—试样原始直径;L c —平行段长度,L c> L0,由双方协商确定;L t—总长,根据L c和夹持部位长度L t;图5 拉伸试样如果因技术原因,需要采用其它直径的试样,应符合下列公式:S或L0=5dL0=5.650式中:L0—试样原始标距长度;S0 —试样原始断面积;d —试样原始直径;适用时铸件本体机械性能试样的制取位置应在产品图样标出或在技术协议上规定,若无规定应在铸件有代表性的重要部位上制取,其拉伸试样的直径应等于铸件壁厚或小于1/3铸件壁厚并大于1/5铸件壁厚,其尺寸参见图5。

4.5 拉伸试验拉伸试验按GB/T228《金属拉伸试验方法》规定进行。

4.6 试验验收规则4.6.1 批量的划分a 由同一包铁水浇注的铸件为一个批量。

b 每批铸件重量为2000kg为一个批量。

c 当连续不断地熔化大量同一牌号的铁水时,以两小时内所浇注的铸件为一个批量。

d 除a条规定外,经供需双方协议,亦可把若干个批量并成一组验收,在此情况下,生产过程中应有其它的连续检测方法如金相试验、断口试验、弯曲试验等,并确实证明各次球化处理稳定,符合要求。

4.6.2 试验次数、试验结果的评定和复验检验抗拉强度时,先用一根试样进行试验,试验结果符合要求,则该批铸件合格,如果试验结果达不到要求,再用双倍同批试样进行复验。

a 当重复试验结果都能达到要求时,则该批铸件合格,如果双倍重复试验中有二分之一达不到要求时,则该批铸件为不合格。

b 若因热处理不当造成不合格时,允许再次热处理,但重复热处理的次数不得超出两次。

c 若铸件以铸态供货,性能达不到要求,经协商,可将铸件和其代表的试块进行热处理后重新试验。

4.6.3 试验的有效性如果不是由于铸件本身的质量问题,而是由于下列原因之一造成试验结果不符合要求时,则试验无效。

a 试样在试验机上的装夹不当或试验机的操作不当。

b 试样有铸造缺陷或试样切削加工不当。

c 试样拉伸后在断口上有铸造缺陷。

4.7 硬度根据双方协商,也可以铸件本体所测得的硬度值作为验收依据。

4.7.1 布氏硬度试验应按GB/T231.1《金属布氏硬度试验第一部分:试验方法》的规定进行。

4.7.2 布氏硬度测定部位应按产品技术图样规定或双方协商确定。

在无要求时,应在铸件上有代表性的部位。

测定结果应达到相应规定要求。

4.7.3 检验硬度值同时,必须进行金相组织检验。

金相组织检验应符合GB/T9441《球墨铸铁金相检验》规定,球化级别不得小于4级。

其检验次数和取样部位由双方协商。

4.7.4 对于大型铸件,在铸件本体上测定硬度有一定困难时,可采用图6所示的附铸硬度试块来进行测定。

¢35图6 铸件附铸硬度试块4.7.4.1 硬度试块在铸件上的位置在不影响铸件使用性能的前提下,根据双方协商确定。

4.7.4.2 硬度试验应在与铸件连接的面上进行。

4.7.4.3 需要热处理时,硬度试块应在热处理后从铸件上取下。

4.7.5 批量划分4.7.5.1 批量的划分按4.6.1的规定进行。

4.7.6 试验次数4.7.6.1 对于重要铸件,应在每个铸件或试块上进行硬度检验。

检验可在铸件或试块上的一个或几个部位上进行,具体由双方协商确定。

4.7.6.2 对于其它铸件,检验次数由双方协商确定。

4.7.6.2.1 当试验结果达不到要求时,应取双倍同批试样进行重复试验。

当重复试验结果都能达到要求时,则该批铸件为合格,如果双倍重复试验中有二分之一达不到要求时,该批铸件为不合格。

若因热处理不当造成不合格时,允许再次热处理,但重复热处理的次数不得超过两次。

4.7.6.2.2 铸件如果以铸态供货时,性能达不到要求,经双方协商,可将铸件和其代表的试块进行热处理后重新试验。

5 金相组织5.1 试验的制备金相试样应在与铸件同时浇注,同炉热处理的U型、Y型、敲落试块上截取,也可以在铸件有代表性的部位上截取。

截取和制备金相试验过程中应防止组织发生变化,试样表面应光洁,不允许有粗大的划痕。

5.2 金相检验项目和评级球铁的金相检验应符合GB/T9441《球墨铸铁金相检验》的规定。

球铁铸件的金相组织应符合产品图样或相关产品标准的规定。

若产品技术图样或相关产品标准对铸件的金相组织无明确要求时,按下列规定验收。

a 石墨的球化级别应为1~3级。

b 基体中的珠光体应为细片状。

c 分散分布的铁素体数量应与铸件壁厚及牌号相适应。

d 磷共晶数量不得大于1.5%。

e 渗碳体数量不得大于2%。

6 尺寸公差6.1 尺寸公差等级及公差数值的选用6.1.1 球墨铸铁件的尺寸公差和错箱值首先应符合产品图样或相应产品标准的规定。

当无明确规定时,球铁件的尺寸公差及错箱值应符合GB/T6414《铸件尺寸公差与机械加工余量》的规定。

根据我公司铸造技术水平,铸件的尺寸公差等级;手工造型不应低于13级,即CT13;机器造型不应低于10级,即CT10。

6.1.2 在大批量生产和单件小批量生产的情况下,球墨铸铁件所能达到的尺寸公差等级见附录A中表A1、A2。

具体的公差数值见附录A中表A3。

7 要求的机械加工余量7.1 铸件要求的机械加工余量RMA应符合GB/T6414《铸件尺寸公差与机械加工余量》的规定。

7.2 根据我公司铸造技术水平,铸件要求的机械加工余量等级:手工造型不应低于H级;机器造型不应低于G级。

7.3 球铁件推荐的机械加工余量RMA等级见附录B中表B1,各等级的机械加工余量RMA数值列于表B2。

8 重量公差8.1 铸件重量公差以占铸件公称重量的百分率为单位的铸件重量变动的允许值。

8.2 铸件公称重量的确定8.2.1 成批和大量生产时,从首批合格铸件中随机抽取不少于10件的铸件,以实称重量的平均值作为公称重量。

8.2.2 小批和单件生产时,以计算重量或供需双方共同认定的任一合格铸件的实称重量作为公称重量。

8.2.3 当产品技术图样中有明确规定时,应以产品技术图样中规定的公称重量为准。

8.3 铸件重量公差的基本规定8.3.1 铸件重量公差应符合GB/T11351《铸件重量公差》的规定。

但当产品技术图样或相关产品标准对铸件的重量公差有要求时,应符合产品技术图样或相关产品标准的规定。

8.4 铸件重量公差等级及公差值的选用8.4.1 成批和大量生产的铸件,重量公差等级应按附录C中表C1选取;小批和单件生产的铸件重量公差等级应按附录C中表C2选取。

8.4.2 重量公差等级应与尺寸公差等对应选取。

例如:尺寸公差等级选CT10级,重量公差应按MT10级,公差等级都是10级。

8.4.3 对应一定的重量公差等级,重量公差值应按公称重量所在范围从附录C中表C3选取。