产品年度回顾分析-王彦忠

年度产品质量回顾分析报告

甘肃莫高实业发展股份有限公司制药厂复方甘草片年度质量回顾分析年度产品质量回顾分析报告产品名称:复方甘草片规格:100片/瓶×15瓶/盒×20盒/箱50片×300瓶/箱24片×2板/盒×10盒/收缩膜×30条/箱回顾日期:2011年07月01日-2012年07月30日甘肃莫高实业发展股份有限公司制药厂复方甘草片年度质量回顾分析[目录]1概要: (1)2回顾期限 (1)3制造情况: (1)4产品描述: (1)4.1 产品工艺 (1)4.2产品给药途径及适应症: (11)4.3关键参数: (11)5.物料质量回顾 (12)5.1 原辅料、包装材料质量问题回顾 (13)5.2 主要原辅料购进情况回顾(附:原辅料的质量标准) (13)5.3 供应商的管理情况回顾 (14)5.4工艺用水、与药品直接接触的气体质量问题回顾 (15)6. 成品质量标准情况: (15)6.1 产品质量标准 (15)6.2质量指标统计及趋势分析 (15)7. 生产工艺分析: (16)7.1关键工艺参数控制情况 (16)7.2中间体控制情况 (16)甘肃莫高实业发展股份有限公司制药厂复方甘草片年度质量回顾分析7.3工艺变更情况 (17)7.4物料平衡(附表2) (17)7.5收率(附表2) (17)7.6返工与再加工 (17)8 偏差回顾: (18)9 超常超限回顾: (18)10产品稳定性考察: (18)11拒绝批次: (19)11.1拒绝的物料 (19)11.2拒绝的成品及中间产品 (19)12 变更控制回顾: (19)13 验证回顾: (20)14 环境监测情况回顾: (21)15 人员情况: (21)16 委托加工、委托检验情况回顾: (21)17 不良反应: (22)18产品召回、退货: (22)18.1产品召回 (22)18.2退货 (22)19 投诉: (22)甘肃莫高实业发展股份有限公司制药厂复方甘草片年度质量回顾分析20 药品注册相关变更的申报、批准及退审 (23)21 结论: (23)22 建议: (23)表一:年度产品回顾分析表 (25)表二产品各工序收率、平衡统计表 (35)甘肃莫高实业发展股份有限公司制药厂复方甘草片年度质量回顾分析1概要:复方甘草片是我厂常年生产品种,产量大,工艺成熟,质量稳定,根据《年度产品质量回顾分析管理规程》的规定,质量保证部于2012年10月对我厂生产的复方甘草片进行了年度产品质量回顾分析。

产品年度质量回顾及药品年度报告

产品年度质量回顾及药品年度报告1.引言1.1 概述本年度质量回顾及药品年度报告是对过去一年产品质量的整体评估和药品发展情况的总结与分析。

在过去的一年中,我们对公司的产品质量进行了全面的回顾,同时也对药品的研发、生产和销售等关键环节进行了详细的调研和分析。

本文将从产品质量回顾和药品年度报告两个方面来展开,分别回顾和总结我公司产品质量的发展状况,并对未来的发展进行展望。

首先,我们将对产品年度质量回顾进行全面的整理和总结。

从质量回顾的角度来看,我们要关注的重点包括产品的质量稳定性、合规性以及客户满意度等方面。

在过去的一年中,我们加强了对产品的质量管控,并不断完善相关的质量管理体系。

通过全面实施质量管理标准,我们取得了显著的成果,产品的质量稳定性得到了有效提升,大大降低了不合格品的发生率。

同时,我们也积极与客户进行沟通和合作,不断改进产品的质量和性能,以提高客户的满意度。

其次,我们将对药品年度报告进行详细的撰写和总结。

药品年度报告是对公司生产的各种药品的研发、生产和销售等相关情况进行全面评估和分析。

在过去一年中,我们不断加大药品研发投入,不断推出新的药品品种,并且通过与各级医疗机构的合作,积极扩大市场份额。

同时,在药品的生产过程中,我们高度重视质量管控,严格执行相关的药品生产管理规范,确保药品的质量安全和合规性。

通过以上的努力,我们在药品市场中取得了良好的发展态势,并得到了广大客户和医疗机构的认可和赞誉。

最后,在本文的结论部分,我们将对产品年度质量回顾和药品年度报告进行综合总结,并对未来的发展进行展望。

我们将分析过去一年的成绩和不足之处,并提出相应的改进措施和发展方向。

同时,我们也将对未来的发展趋势进行分析和预测,为公司的进一步发展制定合理的策略和规划。

通过本文的撰写,我们旨在通过全面回顾和总结产品质量和药品发展情况,为公司的进一步发展提供参考和指导。

在不断完善产品质量和提升药品研发水平的基础上,我们将以更高的品质和更好的服务去满足客户的需求,为公司的可持续发展打下坚实的基础。

产品质量年度回顾

产品质量年度回顾概述本文将对过去一年的产品质量进行全面回顾。

我们将从以下几个方面对产品质量进行评估和总结:1.产品质量概况:分析整体产品质量水平,包括关键指标和趋势。

2.质量问题分析:列举各类质量问题,分析原因,并提出改进措施。

3.质量管理体系评估:评估公司的质量管理体系,以确定其有效性和改进空间。

4.用户反馈分析:根据用户反馈,总结用户满意度和需求变化。

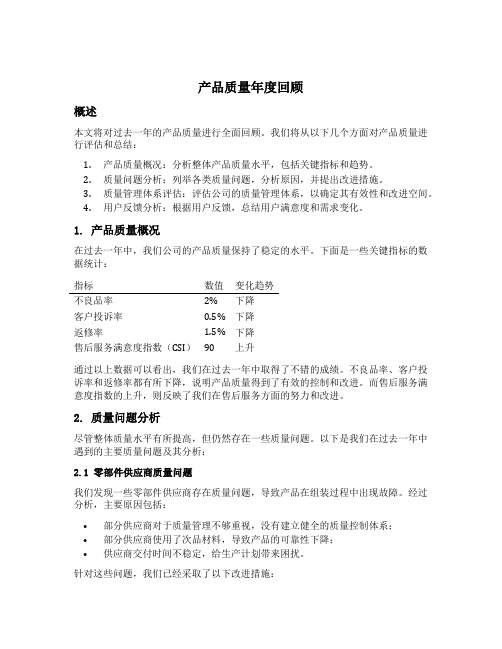

1. 产品质量概况在过去一年中,我们公司的产品质量保持了稳定的水平。

下面是一些关键指标的数据统计:指标数值变化趋势不良品率2% 下降客户投诉率0.5% 下降返修率 1.5% 下降售后服务满意度指数(CSI)90 上升通过以上数据可以看出,我们在过去一年中取得了不错的成绩。

不良品率、客户投诉率和返修率都有所下降,说明产品质量得到了有效的控制和改进。

而售后服务满意度指数的上升,则反映了我们在售后服务方面的努力和改进。

2. 质量问题分析尽管整体质量水平有所提高,但仍然存在一些质量问题。

以下是我们在过去一年中遇到的主要质量问题及其分析:2.1 零部件供应商质量问题我们发现一些零部件供应商存在质量问题,导致产品在组装过程中出现故障。

经过分析,主要原因包括:•部分供应商对于质量管理不够重视,没有建立健全的质量控制体系;•部分供应商使用了次品材料,导致产品的可靠性下降;•供应商交付时间不稳定,给生产计划带来困扰。

针对这些问题,我们已经采取了以下改进措施:•审核和评估供应商的质量管理能力,并选择更加可靠的合作伙伴;•加强与供应商之间的沟通和合作,共同解决问题;•增加备用零部件的库存,以应对供应链不稳定性。

2.2 工艺流程缺陷我们发现一些产品在生产过程中出现了工艺流程缺陷,导致产品质量不稳定。

经过分析,主要原因包括:•工艺流程设计不合理,存在瑕疵和漏洞;•生产操作工人技能水平参差不齐;•生产设备老化,影响了生产效率和产品质量。

为解决这些问题,我们已经采取了以下改进措施:•优化工艺流程设计,消除瑕疵和漏洞;•加强对生产操作工人的培训和技能提升;•更新生产设备,提高生产效率和产品质量。

2-王彦忠-工艺验证和持续工艺确认

第三阶段—持续的工艺验证

Ongoing assurance is gained during routine production that the process remains in a state of control.

在该阶段,主要目的在于持续地确保正常生产过 程中生产工艺能够持续的维持在受控的状态。 Continued process verification may be simply described as “maintaining validation” or “life cycle qualification”. 通常简称持续地工艺验证为“维护验证”或“生 命周期地确认”。

第二十五条

(四)应当进行验证的其他质量属性和工艺参数的

(五)所要使用的主要的设备、设施清单以及它们

第二十五条 (九)拟进行的额外试验,以及测试项目的可接受

(十一)记录和评估结果的方法(包括偏差处理)

第二十六条 如企业从生产经验和历史数据中已获得充 分的产品和工艺知识并有深刻理解,工艺变更后或持续 工艺确认等验证方式,经风险评估后可进行适当的调整

第一百五十三条 关键的生产工艺和操作规程应定 期进行再验证,确保其能够达到预期结果。 第一百五十四条 当影响产品质量的主要因素,如 原辅料、与药品直接接触的包装材料、生产设备、 生产环境(或厂房)、生产工艺、检验方法及其它 因素发生变更时,应进行确认或验证,必要时,还 应经过药品监督管理部门的批准。 第一百六十三条 确认和验证不应视为一次性的行 为,首次确认和验证后应根据产品质量回顾分析情 况进行再验证。

第二阶段—工艺确认/验证

During this stage, the process design is evaluated to determine if the process is capable of reproducible commercial manufacturing. 在该阶段,主要目的在于判断第一阶段中设计的 工艺能否持续的进行商业化生产。 Process qualification may be described as “validation performance” and “manufacturing qualification”. 通常称工艺确认/验证为“验证性能”和“生产确 认”。

2-王彦忠-工艺验证和持续工艺确认

二、工艺验证

工艺验证(Process validation ,PV)的目的 就是证明各个单元操作、工艺 条件以及操作是否能适合该产 品的常规生产,并证明在使用 规定的原辅料及设备的条件下 ,能始终生产出符合预定质量 标准要求的产品,且具有良好 的重现性和可靠性。

通常验证分为四大类: 前验证(Prospective Validation) 同步验证(Concurrent Validation) 回顾性验证(Retrospective Validation) 再验证(Revalidation)。 每种类型的验证活动均有其特定的适用条件。

第三阶段—持续的工艺验证

Ongoing assurance is gained during routine production that the process remains in a state of control.

在该阶段,主要目的在于持续地确保正常生产过 程中生产工艺能够持续的维持在受控的状态。 Continued process verification may be simply described as “maintaining validation” or “life cycle qualification”. 通常简称持续地工艺验证为“维护验证”或“生 命周期地确认”。

第二十五条

(四)应当进行验证的其他质量属性和工艺参数的

(五)所要使用的主要的设备、设施清单以及它们

第二十五条 (九)拟进行的额外试验,以及测试项目的可接受

(十一)记录和评估结果的方法(包括偏差处理)

第二十六条 如企业从生产经验和历史数据中已获得充 分的产品和工艺知识并有深刻理解,工艺变更后或持续 工艺确认等验证方式,经风险评估后可进行适当的调整

年度产品质量回顾分析报告

一、引言本报告旨在详细分析公司在过去一年中的产品质量情况,总结问题和亮点,并提出改进措施。

通过对产品质量的回顾和分析,为公司未来的发展提供参考。

二、产品质量回顾1.整体产品质量过去一年,本公司的产品整体质量表现稳定。

根据用户反馈和售后服务的记录,产品出现问题的比例相对较低,大部分产品能够长时间稳定运行,取得了用户的好评。

2.质量问题分析尽管我们取得了良好的整体质量表现,但仍存在一些质量问题需要关注。

根据客户反馈和售后服务记录,我们主要面临以下问题:1)配件质量问题:部分配件存在制造缺陷,容易出现损坏或故障,给用户使用带来了不便。

2)质量把控问题:在生产过程中,存在一些环节没有得到很好的把控,导致产品质量不稳定。

3)交货周期问题:由于生产线安排不合理,交货周期较长,给客户带来了等待时间长的不满。

三、质量亮点分析1.优秀的设计产品在设计上注重用户体验,注重实用性和舒适性。

用户对我们的产品设计感到满意,对产品的易用性和外观给予了积极评价。

2.优质的售后服务公司始终坚持以用户为中心的理念,注重售后服务品质。

我们建立了一支高效的售后服务团队,及时回应用户反馈,解决他们的问题。

用户对我们的服务态度和响应速度给予了高度评价。

3.持续改进公司积极采纳用户反馈和市场需求,不断改进产品质量。

通过持续改进,我们能够及时修复已知问题,提升产品品质,满足用户需求。

四、改进措施建议1.加强配件质量控制针对配件质量问题,需要加强和优化供应链管理,严格把控原材料采购和生产过程中的品质。

同时,与供应商建立长期稳定的合作关系,共同提高配件质量。

2.完善质量管理体系建立和完善公司的质量管理体系,增强对生产过程的控制。

制定和执行严格的生产标准,确保产品的每个环节都符合质量要求。

加强对生产过程中可能存在的问题的预防和控制,确保产品质量的稳定性。

3.优化生产计划和交货周期加强供应链和生产线协同,优化生产计划,缩短产品的交货周期。

合理安排生产线的工作,提高生产效率,确保按时交付客户。

产品年度质量回顾分析——中药饮片

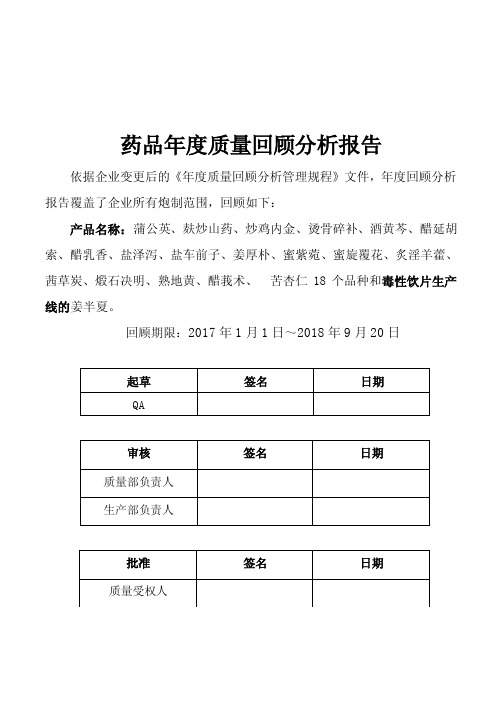

药品年度质量回顾分析报告依据企业变更后的《年度质量回顾分析管理规程》文件,年度回顾分析报告覆盖了企业所有炮制范围,回顾如下:产品名称:蒲公英、麸炒山药、炒鸡内金、烫骨碎补、酒黄芩、醋延胡索、醋乳香、盐泽泻、盐车前子、姜厚朴、蜜紫菀、蜜旋覆花、炙淫羊藿、茜草炭、煅石决明、熟地黄、醋莪术、 苦杏仁18个品种和毒性饮片生产线的姜半夏。

回顾期限:2017年1月1日~2018年9月20日目录1、概述 (4)1.1概要 (4)2、生产与质量控制情况分析评价 (4)2.1产品描述 (4)2.1.1批准注册、认证信息 (4)2.1.2产品生产工艺流程简述 (4)2.1.3工艺验证:关键工艺参数 (5)2.2生产质量情况 (5)2.2.1生产过程质量控制情况趋势分析及评价 (6)2.2.1.1蒲公英生产过程质量控制情况趋势分析及评价 (6)2.2.1.2麸炒山药生产过程质量控制情况趋势分析及评价72.2.1.3炒鸡内金生产过程质量控制情况趋势分析及评价92.2.1.4烫骨碎补生产过程质量控制情况趋势分析及评价102.2.1.5酒黄芩生产过程质量控制情况趋势分析及评价. 112.2.1.6醋延胡索生产过程质量控制情况趋势分析及评价122.2.1.7醋乳香生产过程质量控制情况趋势分析及评价. 132.2.1.8盐泽泻生产过程质量控制情况趋势分析及评价. 142.2.1.9盐车前子生产过程质量控制情况趋势分析及评价152.2.1.10姜厚朴生产过程质量控制情况趋势分析及评价162.2.1.11蜜紫菀生产过程质量控制情况趋势分析及评价172.2.1.12蜜旋覆花生产过程质量控制情况趋势分析及评价192.2.1.13炙淫羊藿生产过程质量控制情况趋势分析及评价202.2.1.14茜草炭生产过程质量控制情况趋势分析及评价212.2.1.15煅石决明生产过程质量控制情况趋势分析及评价222.2.1.16熟地黄生产过程质量控制情况趋势分析及评价232.2.1.17醋莪术生产过程质量控制情况趋势分析及评价242.2.1.18 苦杏仁生产过程质量控制情况趋势分析及评价262.2.1.19姜半夏生产过程质量控制情况趋势分析及评价272.2.2药材质量状况回顾 (28)3、重点检验项目趋势分析 (31)3.1蒲公英的检验数据统计评价 (31)3.2麸炒山药的检验数据统计评价 (33)3.3炒鸡内金的检验数据统计评价 (35)3.4烫骨碎补的检验数据统计评价 (37)3.5酒黄芩的检验数据统计评价 (38)3.6醋延胡索的检验数据统计评价 (39)3.7醋乳香的检验数据统计评价 (41)3.8盐泽泻的检验数据统计评价 (42)3.9盐车前子的检验数据统计评价 (43)3.10姜厚朴的检验数据统计评价 (45)3.11蜜紫菀的检验数据统计评价 (47)3.12蜜旋覆花的检验数据统计评价 (49)3.13炙淫羊藿的检验数据统计评价 (50)3.14茜草炭的检验数据统计评价 (52)3.15煅石决明的检验数据统计评价 (54)3.16熟地黄的检验数据统计评价 (55)3.17醋莪术的检验数据统计评价 (58)3.18 苦杏仁的检验数据统计评价 (59)3.19姜半夏的检验数据统计评价 (61)4、公共系统回顾 (64)4.1厂房设施设备情况概述 (64)4.2验证情况概述 (65)4.3自检情况概述 (65)4.4偏差情况概述 (66)5、变更情况概述 (66)5.1管理文件的变更 (66)5.2质量标准的所有变更 (66)5.3设备设施的变更 (67)5.4生产工艺及检验方法的变更 (67)6、产品不良反应情况回顾 (67)7、产品质量投诉、退货和不合格或产品召回 (67)9、上年度产品质量回顾概况 (68)10、结论 (68)1、概述1.1概要我公司有两条饮片生产线,一条是普通饮片生产线,另一条是毒性饮片生产线,2015年12月29号,通过了GMP复认证,生产工艺变更情况见“5.3生产工艺及检验方法的变更”项下。

年度销售总结回顾分析(3篇)

第1篇一、前言时光荏苒,岁月如梭。

转眼间,又到了一年一度的销售总结时刻。

回首过去的一年,我国市场风云变幻,竞争愈发激烈。

在这样的背景下,我们公司凭借全体员工的共同努力,实现了销售业绩的稳步增长。

本文将对过去一年的销售工作进行总结回顾,并进行分析,为今后的销售工作提供借鉴。

二、销售业绩回顾1. 整体业绩过去一年,公司实现销售额XX亿元,同比增长XX%,市场份额稳中有升。

在市场竞争日益激烈的形势下,这一成绩的取得实属不易。

2. 产品销售情况(1)A产品:销售额为XX亿元,同比增长XX%,市场份额为XX%。

(2)B产品:销售额为XX亿元,同比增长XX%,市场份额为XX%。

(3)C产品:销售额为XX亿元,同比增长XX%,市场份额为XX%。

3. 区域销售情况(1)东部地区:销售额为XX亿元,同比增长XX%,市场份额为XX%。

(2)中部地区:销售额为XX亿元,同比增长XX%,市场份额为XX%。

(3)西部地区:销售额为XX亿元,同比增长XX%,市场份额为XX%。

三、销售工作亮点1. 产品创新过去一年,公司加大了产品研发力度,推出了多款具有竞争力的新产品。

这些新产品的成功上市,为公司业绩增长提供了有力支撑。

2. 市场拓展公司积极拓展国内外市场,加强与代理商、经销商的合作,提高了市场占有率。

3. 营销策略公司根据市场变化,及时调整营销策略,开展了一系列促销活动,提升了品牌知名度和美誉度。

4. 团队建设公司注重人才培养,加强团队建设,提高了员工的综合素质和业务能力。

四、销售工作不足1. 市场竞争加剧随着市场竞争的加剧,公司面临来自国内外品牌的压力越来越大。

2. 成本上升原材料价格波动、人工成本上升等因素导致公司成本上升,利润空间受到挤压。

3. 渠道管理部分区域渠道管理不够严格,导致市场秩序混乱,影响公司品牌形象。

4. 客户服务部分客户服务人员业务能力不足,导致客户满意度下降。

五、分析与建议1. 加强市场调研公司应加强对市场的调研,准确把握市场趋势,提前布局,抢占市场先机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

所有产品/剂型; 指定各产品/剂型回顾负责人; 分散滚动计划,在一年内分散进行年度产 品回顾分析; 确定各产品/剂型回顾周期和最终批准日期。

法规要求 基本信息

• • • • • • 产品名称 回顾周期 产品处方信息 包装形式和规格 有效期 工艺流程图 ★ ★ ★

推荐项目

★

★ ★

原辅料

步骤2:收集和分析数据--分析

步骤2:收集和分析数据--分析

Process Capability Report: Assay% LSL 180 160 140 120 -3.s(T) +3.s(T) USL

Process D ata LSL Target U SL Sam ple Mean Sam ples Sam ple N Total N 114 110.048 1 325 325 105

Frequency

100 80 60 40 20 0 105

StD ev (W ithin) 0.936 StD ev (Actual) 0.935 Actual C apability PPK PPL PPU PP Lev el C apability 1.41 1.80 1.41 1.60 4.22 4.81 Lower 95% C L 1.31

推荐项目

偏差处理情况回顾 返工生产 不合格批次处理 投诉处理 退货情况 召回情况

★

★

★ ★ ★ ★

生产工艺和设备 CAPA ★ •上次质量回顾报告中 CAPA执行情况 •风险管理中CAPA •内审中CAPA ★ ★

法规要求

验证状态

推荐项目

设备 设施/公用系统 工艺 清洗 分析方法

过程中各类波动的分析,判定波动是受异常因素影响还 是随机因素影响。稳定的过程应没有偏移、趋势、震荡 和异常值,并且依据基本的分布可进行预测。 过程能力分析反映过程是否有能力满足客户标准。过程 能力评估的前提为过程稳定并且可预测。

过程能力 (Process capability)

过程绩效 过程绩效是过程稳定性和过程能力的综合评估结果。 (Process performance)

按产品剂型分类回顾必须要有合理的科学依据,而 科学依据是否充分合理不容易把握 多个产品一起进行质量回顾,每个项目都分别按不 同产品描述,容易造成内容凌乱的印象

报告的完成期限

中国GMP(2010版)中没有明确要求 企业应在操作规程中予以规定 没有在规定期限内完成报告的产品应采取 的相应措施,如:偏差、变更。

•相关变更 •新增加的供应商 •供应商绩效 •同供应商的质量合同

★ ★ ★ ★

法规要求

生产过程 •关键过程控制参数 •收率 实验室检验结果 •半成品、成品结果 •稳定性考察结果 •OOS 变更 •生产工艺 •质量标准和检验方法 •所有其他变更 ★ ★ ★ ★ ★ ★ ★ ★

ቤተ መጻሕፍቲ ባይዱ推荐项目

法规要求

生产与质量信息

步骤2:收集和分析数据--分析 3. 数据分析人要突出数据分析得到的任何统计学 意义上的明显趋势和发现的问题。同时和上一年 度PPR数据进行对比,分析有无上升和下降的趋势。 4. 产品回顾人和数据分析人讨论后得出关于产品 和工艺的结论。 5. 产品回顾人要将回顾中发现的任何严重质量问 题报告给质量总监。必要时以偏差形式组织调查。 同时对存在的风险进行评估和管理。

10版GMP (欧盟 GMP):

4.所有重大偏差(包括不符合要求)及相关的调 查、所采取的整改措施和预防措施的有效性; 5.生产工艺或检验方法的所有变更; 6.已批准或备案的药品注册所有变更;

7.稳定性考察的结果及任何不良趋势;

8.所有因质量原因造成的退货、投诉、召回 及其当时的调查; 9.与产品工艺或设备相关的纠正措施的执行 情况和效果;

二、法规对产品质量回顾分析的 要求

10版GMP(欧盟 GMP): 第十章 质量控制与质量保证 第八节 产品质量回顾分析 第二百六十六条 应当按照操作规程,每年对所有 生产的药品按品种进行产品质量回顾分析,以确认 工艺稳定可靠,以及原辅料、成品现行质量标准的 适用性,及时发现不良趋势,确定产品及工艺改进 的方向。应当考虑以往回顾分析的历史数据,还应 当对产品质量回顾分析的有效性进行自检。

10版GMP (欧盟 GMP):

第二百六十八条 药品委托生产时,委托方和受 托方之间应当有书面的技术协议,规定产品质 量回顾分析中各方的责任,确保产品质量回顾 分析按时进行并符合要求。

主要要求

建立产品质量回顾分析的程序;

每年对产品进行质量回顾分析;

回顾报告的要求:

回顾的内容; 回顾结果的评价;

概念1- 数据分布模型

正态分布:计算过程能力指数的假设前提

• 多数情况下,数据应服从正态分布。

• 如果数据不呈正态分布,大多是因为过程中不稳定或有 超出期望的数据。 • 有的数据是由于自然因素而呈现非正态分布,需进行转换 而使其呈正态分布。

Summary for assay_full

A nderson-Darling N ormality Test A -S quared P -V alue M ean S tDev V ariance S kew ness Kurtosis N M inimum 1st Q uartile M edian 3rd Q uartile M aximum 98.705 98.700 9 5 % C onfidence Inter vals

Exp. W ithin Perf orm ance PPM < LSL 0.0347 PPM > U SL 12.2 PPM Total 12.2

Exp. Actual Perf orm ance PPM < LSL 0.0339 PPM > U SL 12.0 PPM Total 12.0

步骤2:收集和分析数据--分析

王彦忠 18622232157

内容介绍: 1. 什么是产品质量回顾分析; 2. 法规对产品质量回顾分析的要求;

3. 产品质量回顾分析;

4.数据分析简介。

一、什么是产品质量回顾分析

运用统计技术对生产的每种产品相关内容与数 据进行回顾分析,例如原辅料、生产中控结果、 产品检验结果、稳定性实验,以及产品生产过 程中的偏差处理、质量体系绩效、控制手段等 信息数据进行定期回顾,形成书面报告,以此 评价现行的生产工艺及控制方法是否有效、可 控,并发现产品生产系统的改进机会,制定预 防措施,不断提高产品质量。以确保产品的工 艺持续稳定,符合法规要求。

回顾周期

确定回顾周期的两种方式

按年度:如2011年1月1日-2011年12月31日。 按时间段:如2010年8月31日-2011年7月31日。 回顾周期的采用方式需要在操作规程中明确规定 若企业采用时间段方式,具体各产品的回顾周期需 在产品质量回顾年度计划中明确规定

回顾方式

对每个产品逐一进行质量回顾 推荐使用此回顾方式。 按照产品的剂型分类进行质量回顾 当有合理的科学依据时,可按照产品的剂型分类 进行质量回顾(10版GMP) 不推荐使用此回顾方式,因为存在以下两方面的 问题:

10版GMP (欧盟 GMP): 10.新获批准和有变更的药品,按照注册要求上 市后应当完成的工作情况; 11.相关设备和设施,如空调净化系统、水系统、 压缩空气等的确认状态; 12.委托生产或检验的技术合同履行情况。 第二百六十七条 应当对回顾分析的结果进行评估, 提出是否需要采取纠正和预防措施或进行再确认或 再验证的评估意见及理由,并及时、有效地完成整 改。

范 围 等级 特级 一级 二级 三级 四级 判 断

CPK>1.67 1.33<CPK≤1.67 1.0<CPK≤1.33 0.67<CPK≤1.0 CPK≤0.67

工序能力高 工序能力充分 工序能力一般 工序能力不充分 工序能力不足

统计学分析中的概念及要求

项 目 描 述

计算过程能力指数的假设前提为“数据呈正态分布”。 数据分布模型 若数据不呈正态分布,分析结果可能不够准确(例如: (Data distribution model) 因特殊原因导致的差异)或者数据需要进行转换(当自 然因素潜在分布不呈正态分布时)。 过程稳定性 (Process stability)

10版GMP(欧盟 GMP): 当有合理的科学依据时,可按照产品的剂型分类进 行质量回顾,如固体制剂、液体制剂和无菌制剂等。 回顾分析应当有报告。 企业至少应当对下列情形进行回顾分析 1. 产品所用原辅料的所有变更,尤其是来自新 供应商的原辅料; 2.关键中间控制点及成品的检验结果; 3.所有不符合质量标准的批次及其调查;

美国联邦食品药品管理局(FDA) 在1978 年9月颁布的cGMP法规 21 CFR 211.180(e)规 定:每个公司应该建立产品质量标准的评估程 序,基于一个年度,对cGMP所要求的记录进行 回顾;2001年8月,FDA 采用并公布了ICH Q7A对活性药物成分( Active Pharmaceutical Ingredient – API)的GMP指 引,该指引要求对API也进行产品年度回顾。

欧盟GMP对报告的完成期限也没有明确要求。

美国FDA要求,每年在产品NDA的批准日后 的60日之内提交年度产品回顾报告(APR)。

1. 制定产品质量 回顾分析计划

2. 收集和分析 数据

5. 评估产品 质量回顾 分析 的有效性

3. 审批 报告 4. 制定和追踪 CAPA

由年度回顾责任部门(QA)每年制定产品年度 回顾计划:

回顾结果要有预防措施、行动计划并且 定期追踪;

回顾应形成报告。

三、产品质量回顾分析

1. 产品质量回顾分析的发展; 2. 产品质量回顾分析的目的; 3. 产品质量回顾分析的回顾范围; 4. 产品质量回顾分析的回顾周期; 5. 产品质量回顾分析的回顾方式; 6. 产品质量回顾分析完成的期限; 7. 产品质量回顾分析流程; 8. GMP检查的重点。