第四节 吸收塔的计算

化工原理(吸收塔的计算)

质的摩尔比。

物料衡算示意图

逆流吸收操作线推导示意图

2020/3/11

【假设】溶剂不挥发,惰性气体不溶于溶剂(即操作

过程中L、G为常数)。以单位时间为基准,在全塔

范围内,对溶质A作物料衡算得: G, Y2

L, X2

GY1 LX 2 GY2 LX1

(进入量=引出量)

或 G(Y1 Y2 ) L( X1 X 2 )

2020/3/11

增大吸收剂用量,所 需的塔高将减小,设 备费用会减少。

增大吸收剂用量,会造 成输送及吸收剂再生等 操作费用增大。

2020/3/11

(2)减少吸收剂用量对吸收操作的影响 【设备费用增加】减少吸收剂用量,操作线的斜率 变小,操作线往下压。在此情况下,操作线靠近平 衡线,吸收的推动力减小,若欲达到一定吸收效果 ,则所需的塔高将增大,设备费用会增加。 【操作费用降低 】随着吸收剂用量的减少,吸收后 所获得的吸收液浓度会增大,降低了解吸工段的难 度;同时吸收剂消耗量也会较少,输送及吸收剂再 生等操作费用减少。

Y* f(X)

X1 X1,max

(2)解析法 若平衡关系符合亨利定律,则采用下列解析式计

算最小液气比 :

由于

X

* 1

Y1 m

Y1 Y2

L G min

Y1 Y2

Y1 m

X2

X2

X1*

2020/3/11

【例】用清水在常压塔内吸收含SO2 9%(mol) 的气体。温度为20℃,逆流操作,处理量为 1m3/s。要求SO2的回收率为95%,吸收剂用量 为最小吸收剂用量的120%。求吸收后吸收液 的浓度和吸收用水量。已知操作条件下的气液 平衡关系为Y*=31.13X

化工原理吸收塔的计算

L Y Y2 G X X2

Y

L G

X

(Y2

L G

X2)

G,Y

L,X

吸收操作线(operating line)方程

G,Y1,

L,X1

G-通过吸收塔的惰性气体流率,kmol/s.m2 浓端

L-通过吸收塔的吸收剂流率,kmol/s.m2

L/G-液气比

全塔物料衡算式:

Y

L Y1 Y2

(二)分离要求的表示方式 ① 回收有用物质时,用溶质的回收率(或吸收率)表示。

G(Y1 Y2 ) 1 Y2

GY1

Y1

② 除去气体中有害物质时,一般规定尾气中残留有害物 质的组成Y2。

(三)最小液气比的计算

最小液气比定义:针对一定的分离任务,操作条件和吸

收物系一定,塔内某截面吸收推动力为零,达到分离程度

(一)填料层高度的基本计算式

单位时间,dZ内吸收A的量:

dA adZ N AdA N AadZ GdY LdX

—塔截面积,㎡;

G—惰性气体流率,kmol/(㎡·s); L—吸收剂流率, kmol/(㎡·s);

a—单位体积填料的有效传质面积,㎡。

Z

Y2 L,X2

yx

dZ Y+dY X+dX

第四节 吸收塔的计算

吸收塔的计算内容: • 设计型:流向、流程、吸收剂用量、吸收剂

浓度、塔高、塔径。 • 操作型:核算、操作条件与吸收结果的关系。 • 计算依据:物料恒算、相平衡、吸收速率方程。

一、物料衡算与操作线方程

虚框范围内,对溶质作物料衡算:

稀端

G,Y2

L,X2

LX GY2 LX 2 GY

吸收塔的计算

第4节吸收塔的计算吸收过程既可在板式塔内进行,也可在填料塔内进行。

在板式塔中气液逐级接触,而在填料塔中气液则呈连续接触。

本章对于吸收操作的分析和计算主要结合连续接触方式进行。

填料塔内充以某种特定形状的固体填料以构成填料层。

填料层是塔实现气、液接触的主要部位。

填料的主要作用是:①填料层内空隙体积所占比例很大,填料间隙形成不规则的弯曲通道,气体通过时可达到很高的湍动程度;②单位体积填料层内提供很大的固体表面,液体分布于填料表面呈膜状流下,增大了气、液之间的接触面积。

通常填料塔的工艺计算包括如下项目:(1)在选定吸收剂的基础上确定吸收剂的用量;(2)计算塔的主要工艺尺寸,包括塔径和塔的有效高度,对填料塔,有效高度是填料层高度,而对板式塔,则是实际板层数与板间距的乘积。

计算的基本依据是物料衡算,气、液平衡关系及速率关系。

下面的讨论限于如下假设条件:(1)吸收为低浓度等温物理吸收,总吸收系数为常数;(2)惰性组分B在溶剂中完全不溶解,溶剂在操作条件下完全不挥发,惰性气体和吸收剂在整个吸收塔中均为常量;(3)吸收塔中气、液两相逆流流动。

吸收塔的物料衡算与操作线方程式全塔物料衡算图2-12所示是一个定态操作逆流接触的吸收塔,图中各符号的意义如下:V -惰性气体的流量,kmol (B )/s ;L —纯吸收剂的流量,kmol (S )/S ;Y 1;、Y 2—分别为进出吸收塔气体中溶质物质量的比,kmol (A )/kmol (B );X 1、X 2——分别为出塔及进塔液体中溶质物质量的比,kmol (A )/kmol (S )。

注意,本章中塔底截面一律以下标“l ”表示,塔顶截面一律以下标“2”表示。

在全塔范围内作溶质的物料衡算,得:VY 1+LX 2=VY 2+LX 1或V (Y 1-Y 2)=L (X 1-X 2) (2-38)一般情况下,进塔混合气体的流量和组成是吸收任务所规定的,若吸收剂的流量与组成已被确定,则V 、Y 、L 及X 2。

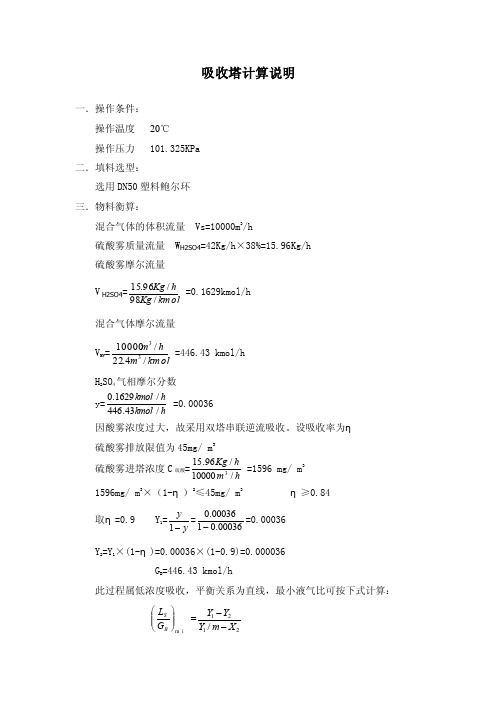

吸收塔计算说明

吸收塔计算说明一.操作条件:操作温度 20℃操作压力 101.325KPa二.填料选型:选用DN50塑料鲍尔环三.物料衡算:混合气体的体积流量 Vs=10000m 3/h硫酸雾质量流量 W H2SO4=42Kg/h ×38%=15.96Kg/h硫酸雾摩尔流量V H2SO4=kmolKg h Kg /98/96.15 =0.1629kmol/h 混合气体摩尔流量V MV =kmolm h m /4.22/1000033 =446.43 kmol/h H 2SO 4气相摩尔分数 y=hkmol h kmol /43.446/1629.0 =0.00036 因酸雾浓度过大,故采用双塔串联逆流吸收。

设吸收率为η 硫酸雾排放限值为45mg/ m 3硫酸雾进塔浓度C 硫酸=hm h Kg /10000/96.153 =1596 mg/ m 31596mg/ m 3×(1-η)2≤45mg/ m 3 η≥0.84取η=0.9 Y 1=yy -1=00036.0100036.0-=0.00036 Y 2=Y 1×(1-η)=0.00036×(1-0.9)=0.000036G B =446.43 kmol/h此过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算:m i n ⎪⎪⎭⎫ ⎝⎛B S G L =2121/X m Y Y Y --m 取值:该体系可近似看作是理想体系,想平衡常数可按下式计算: m=P P i 0三氧化硫的饱和蒸气压依据安托因方程:CT B A P +-=0ln 安托因常数查表有:A=9.05085 B=1735.31 C=236.5计算得 P 0=6.3×105Pam=6.3对于纯溶剂吸收,进塔液相组成X 2=0 min⎪⎪⎭⎫ ⎝⎛B S G L =3.6/00036.0000036.000036.0- =5.67 取操作液气比 BS G L =1.5 min ⎪⎪⎭⎫ ⎝⎛B S G L =1.5×5.67=8.51 L S = G B ×8.51=446.43 kmol/h ×8.51=3799.12 kmol/hG B (Y 1-Y 2)= L S (X 1-X 2)X 1=0.000038四.塔径计算:混合气体的密度取20℃时空气的密度,查表ρV =1.205 Kg/ m 3W v =ρV ×Vs=1.205 Kg/ m 3×10000m 3/h=12050 Kg/h吸收液体的质量流量:W L =18 Kg/kmol ×3799.12 kmol/h=68384.16 Kg/h 计算 L V V LW W ρρ=33/1000/205.1/12050/16.68384m Kg m Kg h Kg h Kg =0.197 查压降与泛点气速关联图: LV L Bg G ρρψϕμ2.02=0.11取μL =1Pa.s 查表 φ=140m -1 u f =133140/205.1/100081.911.0-⨯⨯⨯m m Kg m Kg =2.529m/s u=0.6 u f =0.6×2.529 m/s=1.52 m/sD=u V S π4=sm h m /52.1360014.3/1000043⨯⨯⨯=1.526m 圆整取1.6m(1).泛点率校核:u=23)8.0(14.33600/10000m h m ⨯÷=1.18m/s f u u =sm s m /529.2/18.1=0.46 (在允许范围内) (2)填料规格核算:d D =mmmm 501600=32>15 (3)液体喷淋密度校核:液体喷淋密度是指单位时间,单位塔截面积上的喷淋量,计算式为:u=2785.0D L h 。

4吸收塔的计算

V K Y a

dY 因次,理解为 Y2 Y Ye 中dY与Y - Ye单位相同,故积分值无 填料层高度相当于气相 总传质单元高度的倍数 ,称为 “气相总传质单元数” ,N OG: N OG dY Y2 Y Y e

Y1

Z HOG NOG

同理: Z H OL NOL

( Y1 Ye 2 ) 1 ln[ 1 S S] 1 S Y2 Ye2

式中:S=mV/L-脱吸因数,是平衡线斜率m与操作线 斜率L/V的比值,无量纲。

N OG

Y1 Ye 2 1 ln 1 S S 1 S Y2 Ye 2

Y Y1 A T

B

Ye f ( X )

X1

X

2.3.2 吸收剂消耗量的计算 1、吸收剂单位消耗量 由全塔物料衡算式

V (Y1 Y2 ) L( X1 X 2 )

得:

L Y1 Y2 V X1 X 2

式中Y1、Y2、X2,一般由工艺要求确定 X1,由吸收剂用量确定,是操作参数 L/V,称为吸收剂单位消耗量或液气比

2.3.4 填料层高度的计算

有传质单元数法和等板高度法。 2.3.4.1 传质单元数法 1.基本计算式

Z

吸收负荷(k mol / s ) 物料衡算 填料层体积 总传质面积 塔截面积 传质速率(k mol / m 2 s ) 吸收速率方程

总传质面积 (m 2 ) 填料层体积 1m 3填料提供的有效传质面 积(m 2 / m 3 )

Z H OG NOG 〖说明〗 ①.传质单元高度 若吸收过程所需填料层高度恰等于一个气相总传质单元 高度时,即:Z=NOG,则: Y1 dY N OG 1 Y2 Y Y e

吸收塔的计算

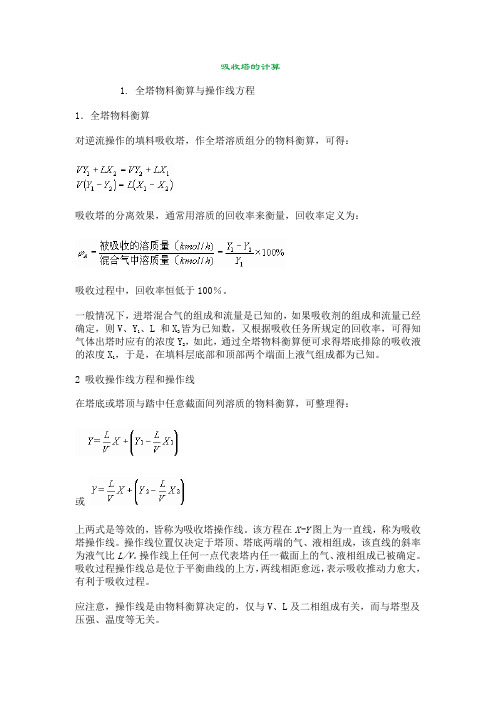

吸收塔的计算1.全塔物料衡算与操作线方程1.全塔物料衡算对逆流操作的填料吸收塔,作全塔溶质组分的物料衡算,可得:吸收塔的分离效果,通常用溶质的回收率来衡量,回收率定义为:吸收过程中,回收率恒低于100%。

一般情况下,进塔混合气的组成和流量是已知的,如果吸收剂的组成和流量已经确定,则V、Y1、L 和X2皆为已知数,又根据吸收任务所规定的回收率,可得知气体出塔时应有的浓度Y2,如此,通过全塔物料衡算便可求得塔底排除的吸收液的浓度X1,于是,在填料层底部和顶部两个端面上液气组成都为已知。

2 吸收操作线方程和操作线在塔底或塔顶与踏中任意截面间列溶质的物料衡算,可整理得:或上两式是等效的,皆称为吸收塔操作线。

该方程在X-Y图上为一直线,称为吸收塔操作线。

操作线位置仅决定于塔顶、塔底两端的气、液相组成,该直线的斜率为液气比L/V。

操作线上任何一点代表塔内任一截面上的气、液相组成已被确定。

吸收过程操作线总是位于平衡曲线的上方,两线相距愈远,表示吸收推动力愈大,有利于吸收过程。

应注意,操作线是由物料衡算决定的,仅与V、L及二相组成有关,而与塔型及压强、温度等无关。

对并流操作的填料吸收塔,或其它组合操作的吸收塔,读者应能依据上述原则作出它们的操作线。

3-2.吸收剂最小用量和适宜用量在极限情况下,操作线和平衡线相交(有特殊平衡线时为相切),此点推动力为零,所需填料层为无限高,对应的吸收剂用量即为最小用量。

该操作线斜率为最小液气比(等)。

因此最小吸,因此最小吸收剂用量可用下式求得:若气液平衡关系服从亨利定律,则式中可由亨利定律算出,否则可由平衡曲线读出。

适宜的吸收剂用量应通过经济衡算确定,但一般在设计中可取经验值,即:应注意,对填料塔选定吸收剂用量时,还应保证能充分润湿填料,一般喷淋密度不应低于5m3/(m2·h)。

可见待设计确定塔径后,还应校验喷淋密度。

3.塔径的计算计算塔径的关键在于确定适宜的空塔气速,其选定方法见“塔设备”章。

吸收塔的计算

最小液气比的求法

图解法 •正常的平衡线

(L V

)min

Y1 Y2 X1* X 2

Lmin

V

Y1 Y2

X

* 1

X

2

•平衡线为上凸形时

(L V

)

min

Y1 Y2

X

1

X

2

Lmin

V

Y1 Y2

X

1

X

2

计算法

适用条件:平衡线符合亨利定律,可用 Y * mX 表示

(L V

) m in

Y1 Y2

1、填料层高度的基本计算式

对组分A作物料衡算 单位时间内由气相转入液相的 A的物质量为:

dGA VdY LdX

dGA NAdA N A (adZ)

微元填料层内的吸收速率方程式为:

N A KY (Y Y * )及N A K X ( X * X )

dGA KY (Y Y * )adz dGA K X ( X * X )adz

试写出用膜系数及相应的推动力表示的填料层高度的计算式。

Z HG NG

HG

V k y a

—气膜传质单元高度,m

NG

Y1

Y2

Y

dY Yi

—气膜传质单元数

Z HL NL

HL

L k x a

—液膜传质单元高度,m

NL

X1

X2

dX Xi X

—液膜传质单元数

2)传质单元高度的物理意义

NOG

Y1

Y2

Lmin

V (Y1 Y2 )

Y1 m

X

2

34.5(0.0133 0.000133) 0.0133 0

0.757

化工原理 吸收塔的计算

解得x1 0.005

Y1e 2 x1 0.01 y2e 0

ym

( y1 - y1e ) - ( y2 - y2e ) ln ( y1 - 2 y1e )

0.005

( y2 - y2e )

NOG

y1 y2 ym

3.6

H NOG HOG 2.88m

16

3、解吸(脱吸)

1、解吸方法

高浓端

(1)解吸塔物料衡算式 全塔物料衡算

规定浓度下标: 塔顶 1 ,塔底 2

G( y1 y2 ) L(x1 x2 )

操作线方程

y

y1

L

x G

x1

L G

x

y1

L G

x1

18

(2)解吸塔的最小气液比 已知:L 、 x1 、 y2 , 规定 x2

L G

19

G L min

x1 x2 y1e y2

7

y2

返混

x2

液体局部返混对传质推动力的影响

在一定的液体流量下,当上升气体流速达到一定值时,整个 塔段上同时发生大量液体返混,液体在塔顶被出口气体带出 塔外,即发生了不正常的 液泛 现象。

8

例9-5: 吸收塔高(填料层高)的计算 在一逆流操作的吸收塔中用清水吸收氨—空气混合气

中的氨,混合气流量为0.025kmol/s,混合气入塔含氨摩 尔分数为0.02,出塔含氨摩尔分数为0.001。吸收塔操作 时的总压为101.3kPa,温度为293k,在操作浓度范围内 , 氨 水 系 统 的 平 衡 方 程 为 y=1.2x , 总 传 质 系 数 Kya=0.0522kmol/(s.m3)。若塔径为1m ,实际液气比是 最小液气比的1.2倍,求所需塔高为多少?

吸收或解吸塔的计算

(3) 塔径计算;

(4) 填料层高度或塔板数的计算; (5) 确定塔的高度; (6) 塔的流体力学计算及校核; (7) 塔的附件设计。

第四节 吸收(或解吸)塔的计算

3.校核计算的主要内容与步骤 (1) 吸收率的计算 (2) 吸收剂用量、组成及操作温度对吸收塔的影响

V, Yb

L, Xb

第四节 吸收(或解吸)塔的计算

3.操作线方程与操作线

在任一截面与 L( X X a )

Y L L X Ya X a V V

V, Ya

V, Y

L, X V, Yb

操作线方程

L, Xb

例题: 在20℃,1atm下,用清水分离氨-空气的混合气体,混 合气体中氨的分压为1330Pa,经吸收后氨的分压降为 7Pa, 混合气体的处理量为 1020kg/h ,操作条件下平衡关系为 Ye=0.755X 。若适宜的吸收剂用量为最小用量的 2 倍,求所 需吸收剂用量及离塔氨水的浓度。

V, ya 吸 收 塔 V, yb xb=? xa , L=?

V, Ya

V, Yb

L, Xb

第四节 吸收(或解吸)塔的计算

2.吸收率的定义:

混合气中溶质A被吸收的量占总量的百分率,称 为溶质的吸收率或回收率,以φ表示,即:

L, Xa

Yb Ya Ya A 1 Yb Yb

V, Ya

Ya Yb (1 A )

已知进料中A的组成为50%(mol%),要 求气体吸收率为90%,则塔顶尾气中A的组成: A:9% B:7% C: 5% D:3%

由物平可知通过该微元层物质的传递量为:

化工原理吸收塔的计算

G, Y2 L, X2

面惰性气体的量,kmol/s; L——单位时间通过任一塔截 m

G, Y

n

面的纯吸收剂的量,kmol/s;

L, X

Y——任一截面上混合气体中

溶质的摩尔比,

X——任一截面上吸收剂中溶

G,Y1 L, X1

质的摩尔比。

物料衡算示意图

逆流吸收操作线推导示意图

2020/1/24

【假设】溶剂不挥发,惰性气体不溶于溶剂(即操作

GY1 LX GY LX1

或

Y

L G

X

(Y1

L G

X1)

G, Y2 L, X2

G, Y

m

n

L, X

【说明】以上两式均称为吸收 操作线方程。

G,Y1 L, X1 逆流吸收操作线推导示意图

2020/1/24

【逆流吸收操作线方程的有关讨论】

L

L

Y G X (Y1 G X1 )

变换气 CO+H2O=CO2+H2 ( Y1 含CO216~40%)

1-油水分离器;2-吸收塔;3-分离器;4-溶剂泵;5-溶剂冷却器; 6-闪蒸槽;7-常解再生塔;8-气提鼓风机;9-中间贮槽;10-洗涤塔;

11-洗涤液泵;12-罗茨鼓风机

碳酸丙烯酯脱碳常压吸收-空气气提再生工艺流程图

2020/1/24

过程中L、G为常数)。以单位时间为基准,在全塔

范围内,对溶质A作物料衡算得: G, Y2

L, X2

GY1 LX2 GY2 LX1

(进入量=引出量)

或 G(Y1 Y2 ) L(X1 X2 )

——全塔的物料衡算式

2020/1/24

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中南林业科技大学化工原理

例2-8:在逆流吸收塔中,用洗油吸收焦炉气中的芳烃。吸收 塔压强为105kPa ,温度为300K ,焦炉气流量为1000m3/h , 其中所含芳烃组成为0.02(摩尔分率,下同),回收率为95% ,进塔洗油中所含芳烃组成为0.005。若取吸收剂用量为最小 用量的1.5倍,试求进入塔顶的洗油摩尔流量及出塔吸收液组 成。(操作条件下气液平衡关系为Y*=0.125X )。 解:进入吸收塔的惰性气体摩尔流量为

中南林业科技大学化工原理

溶液浓度变稀,溶剂再生所需设备费和操作费增大。 若减小吸收剂用量则情况正相反。当吸收剂用量减小到使操 作线由TB变 TB*,此时传质的推动力为零,所需的相际接触面 积为无穷,此时吸收剂用量为最小,用Lmin表示。

吸收塔的最小液气比

中南林业科技大学化工原理

Lmin时B*点是平衡线与操作线在Y=Y1处的交点

Y1

N oG

Y1 Y2 Ym

Y1 Y2 Ym Y1 Ln Y2

1/ 2

Y 1 2 Y 2

参数S反映推动力的 大小。在气液进口浓度

及溶质吸收率已知的条

件下, Y1 Y2 * 确定,S增

Y2 Y2 *

大,则液气比减少,出

口浓度提高而塔内吸收 推动力变小,NOG必然 增大。

中南林业科技大学化工原理

若要获得最高吸收率,必须采用较大的液体量,使

操作线的斜率大于平衡线斜率,即S<1才有可能。

Y1

dY Y2 (1 S )Y (SY2 Y2* )

Y1

中南林业科技大学化工原理

* * Y Y Y Y 1 2 1 2 N OG Ln(1 S ) 1 S f ( S , ) * * 1 S Y2 Y2 Y2 Y2 L 操作线与平衡线斜率之比定义为吸收因数, A= mV

中南林业科技大学化工原理

(2) 脱吸因数(S)法

应用前提:在吸收过程涉及的浓度范围内平衡关系

可以用线性方程 Y*=mX+b表示。

Y1 dY dY N OG * Y2 Y Y Y2 Y ( m X b) X =X2 + V/L(Y-Y2) Y1

N OG

dY Y2 V Y m X 2 (Y Y2 ) b L

动力大于并流。

中南林业科技大学化工原理

逆流时下降至塔低的液体与进塔的气体相接触,有

利于提高出塔的液体浓度,且减小吸收剂的用量;上

升至塔顶的气体与进塔的新鲜吸收剂接触,有利于降 低出塔气体的浓度,可提高溶质的吸收率。 逆流操作时向下流的液体受到上升气体的作用,这种 曳力过大时会阻碍液体的顺利下流,因而限制了吸收

中南林业科技大学化工原理

传质速率方程适用于稳定操作的吸收塔中的“某一横 截面”,而不能用于全塔。对于整个吸收塔,气、液 的浓度分布都沿塔高变化,吸收速率也在变化。 对微元填料层作组分A衡算

dGA VdY ,

dGA LdX

dGA N A dA N A (dZa)

微元填料层dZ中的吸收速率方程式

中南林业科技大学化工原理

2.4.1.2 吸收塔的操作线方程与操作线 以逆流为例:塔内任一截面m-n与塔底作溶质的物 料衡算,得操作线方程 V(Y1 - Y) = L(X1 - X) L L Y X (Y1 X 1 ) V V

任一截面处气 相中溶质的摩 尔比,Kmol(溶 质)/Kmol(惰性 气)

塔所允许的液体和气体流量,这是逆流的缺点。

中南林业科技大学化工原理

吸收过程中,气相中的溶 质不断转移到液相中来, 使其在气体混合物中的量

不断减少,而在溶液中的

量不断增多。但气相中惰 性气体量和液相中吸收剂

的量始终是不变的。

图7-13 逆流吸收塔操作示意图

中南林业科技大学化工原理

2.4.1 吸收塔的物料衡算与操作线方程

若要获得最浓的吸收液,必然力求使出塔液体与进

塔气体趋近平衡,采用较小的液体量,使操作线

斜率小于平衡线斜率.

中南林业科技大学化工原理

(3) 对数平均推动力法

应用前提:在吸收过程涉及的浓度范围内平衡关系可以用线 性方程Y*=mX+b 对于都是直线的平衡线和操作线,它们的差值ΔY=Y-Y* 与Y 将呈线性关系(类似传热时的Δtm)ΔY-X也成直线关系.

中南林业科技大学化工原理

2.4.4 填料层高度的计算

2.4.4.1 填料层高度的基本计算式

填料层体积 Z 塔截面积

逆流操作填料塔填料层高度

总传质面积 (m 2 ) 填料层体积 1m 3填料提供的有效传质面 积(m 2 / m 3 )

总传质面积 吸收负荷(k mol / s ) 物料衡算 传质速率(k mol / m 2 s ) 吸收速率方程

中南林业科技大学化工原理

2.4.4.3 传质单元数的计算 (1)图解积分法 步骤 作操作线和相平衡关系曲线; 然后在操作线上任取一点,得X,Y; 由X可得Y*,计算1/(Y-Y*)

按上法取n点,对Y—1/(Y-Y*)作图

所得函数曲线与Y=Y1,Y=Y2及1/(Y-Y*)=0三条 直线之间所包围的面积即气相总传质单元数NOG。

中南林业科技大学化工原理

L 1.5Lmin 1.5 5.06 7.59kmol/ h

L为每小时进塔纯溶剂用量。由于入塔洗油中含有少量芳烃,

则每小时入塔的洗油量应为

L′=L(1& V (Y1 Y2 ) 41.27 (0.0204 0.00102 ) 0.00503 0.11 L 7.59

L L Y X (Y2 X 2 ) V V

任一截面处液 相中溶质的比 摩尔,比Kmol( 溶质)/Kmol(溶 剂)

吸收过程操作线

中南林业科技大学化工原理

并流时: V(Y2-Y1)=L(X1-X2)

V,Y2 L,X2

Y2 Y1 A Y2 Y1 Y2 (1 )

操作线方程

2.4.1.1 物料衡算

物料衡算时,以不变的惰性气体流量和吸收剂流量作 为计算基准,并用比摩尔比表示气相液相的组成。 全塔溶质的减少量等于液相中溶质的增加量 V(Y1-Y2)=L(X1-X2)

Y1 Y2 A Y1 Y2 Y1 (1 )

吸收剂摩尔流 量, Kmol/S

惰性气体的 摩尔流量, Kmol/S

dGA KY (Y Y * )(adZ) VdY

dGA K X ( X X )(adZ) LdX

*

中南林业科技大学化工原理

Y1 V dY Z K Y a Y2 Y Y *

X1 L dX Z K X a X 2 X * X

单位体积有效传质面积 a < 同体积填料的比表面积 s,a与填料的形状、尺寸及充填状况(整砌、乱堆)有 关,还受流体物性(m、s等)及流动状况的影响,数值

NOG

dY Y1 Y2 1 * Y2 (Y Y * ) (Y Y ) m m

Y1

传质单元高度

中南林业科技大学化工原理

HOG是设备性能的体现,其中的KYa反映传质阻力的大小,填

料性能的优劣及润湿情况的好坏,吸收过程的传质阻力越大, 填料层的有效比表面积越小,每个传质单元高度所相当的填料 层高度就越大。一般变化幅度不大。 NOG可认为它所代表需要填料层高度Z相当于气相总传质单元 高度HOG的倍数,此倍数称为“气相总传质单元数”。 NOG反映传质的难易程度,为减少NOG应设法增大推动力。任 务所要求的气体浓度变化越大,过程的平均推动力越小,则意 味过程难度越大,所需传质单元数越多。

S =1/A 脱吸因数 NOG的数值取决于S与 Y1 Y2 *

Y2 Y2 *

Y1 Y2 * Y2 Y2 * 反映溶质吸收率的高低,在气液进口浓度一定的

情况下,要求的吸收率越高,Y2越小, Y1 Y2 * 越大,对应

同一S值的NOG越大。

Y2 Y2 *

中南林业科技大学化工原理

2.4.2 吸收剂用量的决定

出塔气体摩尔比Y2 的给出形式:

如果溶质是有害气体,一般直接规定Y2的值。 如果吸收的目的是回收有用物质,则以回收率的形式给出

Y2=Y1(1-ψ)

吸收剂用量对操作的影响

当气体处理量一定时,V,Y1,Y2及X2已知时,操作线斜率L /V 取决于吸收剂用量的多少。 若增大吸收剂用量,则操作线向远离平衡线方向偏移由TB 变 TB’吸收推动力增大,传质速率增加,在单位时间内吸收同 量溶质时设备尺寸可以减小。

M

V,Y L,X

N

L L Y X (Y1 X 1 ) V V L L Y X (Y2 X 2 ) V V

V,Y1

L,X1

中南林业科技大学化工原理

Y Y2 Y=F(X)

Y1

X2

X1

X

平衡线与操作线的交点位置在塔底,最大吸 收率为出口气相与吸收液组成相平衡.

中南林业科技大学化工原理

出塔气体中芳烃的摩尔比

Y2 Y1 (1 ) 0.0204 (1 0.95) 0.00102

进塔洗油中芳烃摩尔比 x2 0.005 X2 0.00503 1 x2 1 0.005

Lmin Y1 Y2 0.0204 0.00102 V 41.27 5.06km ol/ h Y1 0.0204 0.00503 X2 0.125 m

d (Y ) (Y1 Y1 *) (Y2 Y2 *) dX X1 X 2 Y1 Y 2 dY dX X 1 X 2

中南林业科技大学化工原理

Y1 Y2 dY d (Y ) Y1 Y2

N OG

Y1 Y2 Y1 d (Y ) Y1 Y2 Y1 Y1 Y2 dY Ln Y2 Y Y Y1 Y2 Y2 Y Y1 Y2 Y2 Ym