15CrMoG焊接工艺规程

15CRMOG耐热钢的焊接工艺

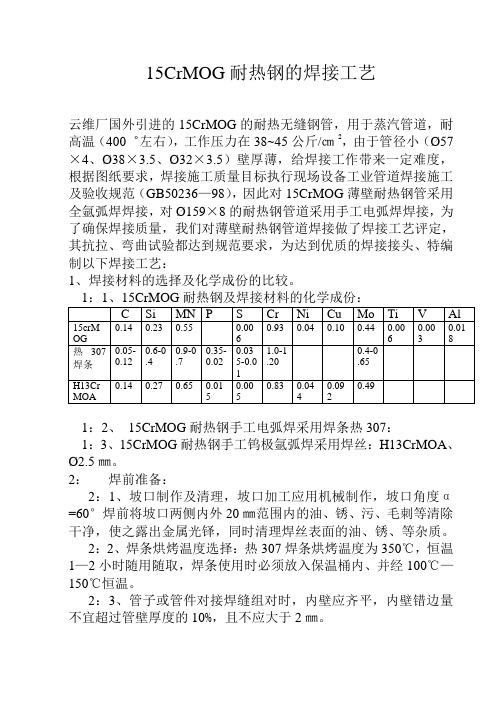

15CrMOG耐热钢的焊接工艺云维厂国外引进的15CrMOG的耐热无缝钢管,用于蒸汽管道,耐高温(400゜左右),工作压力在38~45公斤/㎝2,由于管径小(Ø57×4、Ø38×3.5、Ø32×3.5)壁厚薄,给焊接工作带来一定难度,根据图纸要求,焊接施工质量目标执行现场设备工业管道焊接施工及验收规范(GB50236—98),因此对15CrMOG薄壁耐热钢管采用全氩弧焊焊接,对Ø159×8的耐热钢管道采用手工电弧焊焊接,为了确保焊接质量,我们对薄壁耐热钢管道焊接做了焊接工艺评定,其抗拉、弯曲试验都达到规范要求,为达到优质的焊接接头、特编制以下焊接工艺:1、焊接材料的选择及化学成份的比较。

1:2、15CrMOG耐热钢手工电弧焊采用焊条热307:1:3、15CrMOG耐热钢手工钨极氩弧焊采用焊丝:H13CrMOA、Ø2.5㎜。

2:焊前准备:2:1、坡口制作及清理,坡口加工应用机械制作,坡口角度α=60°焊前将坡口两侧内外20㎜范围内的油、锈、污、毛刺等清除干净,使之露出金属光铎,同时清理焊丝表面的油、锈、等杂质。

2:2、焊条烘烤温度选择:热307焊条烘烤温度为350℃,恒温1—2小时随用随取,焊条使用时必须放入保温桶内、并经100℃—150℃恒温。

2:3、管子或管件对接焊缝组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的10%,且不应大于2㎜。

3:焊接工艺要求:3:1、15CrMOG耐热钢焊接,根据管壁的不同厚度范围,选择不同的予热温度,小管径、薄壁管选择予热温度为150℃—250℃,管道组对定位焊缝也必须采用予热措施,定位焊缝应采用与根部焊道相同的焊接材料和焊接工艺,并应由合格焊工施焊。

3:2、采用氩弧焊时,严格按照工艺指导书的焊接规范施焊,采用小电流短电弧,快速、少摆动的的操作手法、焊丝应在氩气的保护下过度熔滴,并做好管内壁的氩气保护,以免管内氧化。

氩弧焊15CrMoG管对接__焊接工艺评定共9页文档

气体种类 混合比 流量

最大道间温度(℃) 允许最高值 L/min

保持预热时间

/

保护气:

氩气

/

加热方式

/

8-12

尾部保护气: /

/

/

背面保护气: /

/

/

电特性

电流种类

直流

极性

正接

焊接电流范围(A) 70---90

电弧电压(V)

10---15

焊接速度(范围) 6---10cm/min

钨极类型及直径

铈乌 Φ2.5mm

焊接工艺评定报告书

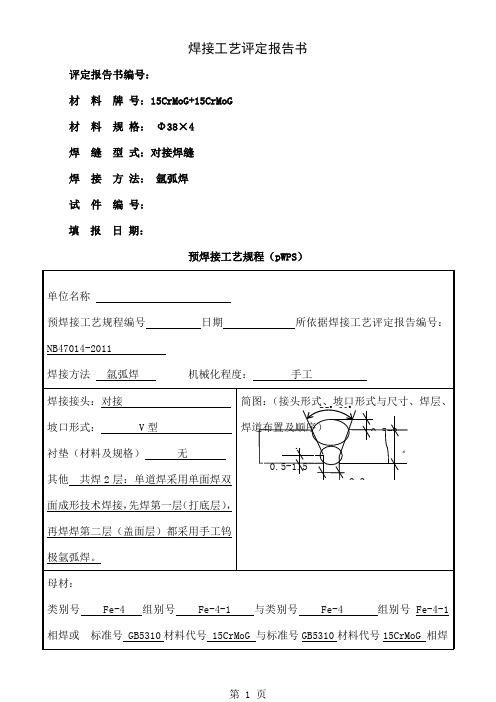

评定报告书编号: 材 料 牌 号:15CrMoG+15CrMoG 材 料 规 格: Φ38×4 焊 缝 型 式:对接焊缝 焊 接 方 法: 氩弧焊 试 件 编 号: 填 报 日 期:

预焊接工艺规程(pWPS)

单位名称

预焊接工艺规程编号

日期

所依据焊接工艺评定报告编号:

NB47014-2011

第9页

日 期

单位名称

焊接工艺评定报告编号

焊接方法

氩弧焊

预焊接工艺规程编号 机械化程度:(手工、半自动、自动)

手工

接头简图: :(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺的焊缝金属厚度)

55o-60o

坡口形式:V 型 尺寸:见左图

-60o

0.5-2

衬垫:无

0.5-1.5

4

共焊 2 层:单道焊采用单面焊双面成

焊接方法 氩弧焊

机械化程度:

手工

焊接接头:对接

简图:(接头形式、坡口形式与尺寸、焊层、 55o-60o

坡口形式:

V型

焊道布置及顺序) -60o

氩弧焊15CrMoG管对接--焊接工艺评定

评定报告书编号:

材料牌号:15CrMoG+15CrMoG

材料规格:Φ38×4

焊缝型式:对接焊缝

焊接方法:氩弧焊

试件编号:

填报日期:

预焊接工艺规程(pWPS)

单位名称

预焊接工艺规程编号日期所依据焊接工艺评定报告编号:

NB47014-2011

焊接方法氩弧焊机械化程度:手工

焊接接头:对接坡口形式:V型衬垫(材料及规格)无其他共焊2层:单道焊采用单面焊双面成形技术焊接,先焊第一层(打底层),再焊焊第二层(盖面层)都采用手工钨极氩弧焊。母材:

气体:

气体种类混合比流量L/min保护气:氩气/ 8-12

尾部保护气:/ / /背面保护气:/ / /

电特性正接直流电流种类极性10---15)焊接电流范围(A)70---90电弧电压(V6---10cm/min焊接速度(范围)钨极类型及直径铈乌Φ2.5mm喷嘴直径(mm)8mm

)11-13)等/焊丝送进速度(cm/min类(喷射弧、短路弧焊接电弧种下表)和电压范围,记入,按(所焊位置和厚度分别列出电流

15CrMoG

2-3组别号Fe-4-1相焊/

填充金属:

氩弧焊丝

焊材类别:

FeS-4

焊材标准:

GB/T14957-1995

填充金属尺寸:Φ2.Fra bibliotekmm焊材型号:

ER55-B2

焊材牌号(金属材料代号):

R30

填充金属类别:

Fe-4-1

其他:无

对接焊缝焊件焊缝金属厚度范围:6mm角焊缝焊件焊缝金属厚度范围/

Ni

Mo

V

Ti

Nb

化学成分测定表面至熔合线的距离(mm)/

15CrMoG耐热钢管道焊接施工工法

15CrMoG耐热钢管道焊接施工工法1 前言耐热钢中以珠光体铬钼耐热钢应用最广,因为这类钢一般适用于350-550℃之间,同时,这类钢的合金元素含量相对较少,一般都属于低合金钢的范畴,因为合金钢是在碳钢中加入少量的合金元素,钢的性能就发生了变化,就得到了碳钢所没有的性能,即耐高温、抗氧化、抗蠕化和良好的持久强度,由于合金元素小于3.5%,所以称作低合金,简称合金钢。

它的耐热性和强度均超过不锈钢,但是价格比不锈钢便宜得多,适用于在各种高温高压条件下工作的介质管道。

例如在攀钢煤化工厂外线工艺管道施工项目中,该工程管道φ273×11共1200米,其设计温度为480℃,设计压力为5.5Mpa,并且管道材质为15CrMoG耐热合金钢,这类高温高压的特殊材质管道以前我公司未施工过,所以还没有完善和成熟的施工工艺及经验可以借鉴。

由于合金钢的化学成分和性能与碳素钢、不锈钢存在较大的区别,所以施工15CrMoG耐热合金钢的焊接工艺及步骤都比碳素钢、不锈钢要求更高,也更严格和复杂。

因此掌握此项新技术、新工艺中所有技术参数是具有较大的技术难题。

为了保证焊接质量,公司成立了专题攻关技术小组,开展科技创新,取得了“15CrMoG耐热钢管道焊接技术”这一新成果,并且该技术于2006年通过攀钢冶金技术有限公司(原攀冶建公司)科技质量部组织的科技成果鉴定,获公司科技进步一等奖;在2007年4月全国冶金施工系统QC成果发布会上获得二等奖。

该技术填补了我公司在15CrMoG耐热合金钢焊接技术方面的空白,优化了生产工艺,提高了劳动生产率,保证了焊接质量,为公司创造了良好的社会效益和经济效益。

2 工法特点2.1由于15CrMoG钢中含有较高含量的Cr、C和其它合金元素,钢材的淬硬倾向较明显,焊接接头淬硬倾向大,可能出现冷裂纹,因此15CrMoG 钢焊接时,焊接材料的选择和严格的工艺措施,对于防止焊缝产生裂纹,保证管道使用性能至关重要。

15CrMoG耐热钢管道焊接施工工法

15CrMoG耐热钢管道焊接施工工法1 前言耐热钢中以珠光体铬钼耐热钢应用最广,因为这类钢一般适用于350-550℃之间,同时,这类钢的合金元素含量相对较少,一般都属于低合金钢的范畴,因为合金钢是在碳钢中加入少量的合金元素,钢的性能就发生了变化,就得到了碳钢所没有的性能,即耐高温、抗氧化、抗蠕化和良好的持久强度,由于合金元素小于3.5%,所以称作低合金,简称合金钢。

它的耐热性和强度均超过不锈钢,但是价格比不锈钢便宜得多,适用于在各种高温高压条件下工作的介质管道。

例如在攀钢煤化工厂外线工艺管道施工项目中,该工程管道φ273×11共1200米,其设计温度为480℃,设计压力为5.5Mpa,并且管道材质为15CrMoG耐热合金钢,这类高温高压的特殊材质管道以前我公司未施工过,所以还没有完善和成熟的施工工艺及经验可以借鉴。

由于合金钢的化学成分和性能与碳素钢、不锈钢存在较大的区别,所以施工15CrMoG耐热合金钢的焊接工艺及步骤都比碳素钢、不锈钢要求更高,也更严格和复杂。

因此掌握此项新技术、新工艺中所有技术参数是具有较大的技术难题。

为了保证焊接质量,公司成立了专题攻关技术小组,开展科技创新,取得了“15CrMoG耐热钢管道焊接技术”这一新成果,并且该技术于2006年通过攀钢冶金技术有限公司(原攀冶建公司)科技质量部组织的科技成果鉴定,获公司科技进步一等奖;在2007年4月全国冶金施工系统QC成果发布会上获得二等奖。

该技术填补了我公司在15CrMoG耐热合金钢焊接技术方面的空白,优化了生产工艺,提高了劳动生产率,保证了焊接质量,为公司创造了良好的社会效益和经济效益。

2 工法特点2.1由于15CrMoG钢中含有较高含量的Cr、C和其它合金元素,钢材的淬硬倾向较明显,焊接接头淬硬倾向大,可能出现冷裂纹,因此15CrMoG 钢焊接时,焊接材料的选择和严格的工艺措施,对于防止焊缝产生裂纹,保证管道使用性能至关重要。

15CrMoG焊接工艺

15CrMoG焊接工艺1.1 焊接材料针对15CrMo钢的焊接性及现场使用压力高的工作特点,根据以往的经验,参照国标提供的焊接工艺卡,我们选择了此方案进行焊接。

方案:焊接前预热,采用H13CRMOA焊丝,氩弧焊打底,R307焊条填充焊缝并盖面,焊后保温并进行局部热处理。

1.2 焊前准备此工程使用15CrMo合金钢管,规格为φ219×10。

焊前用角向磨光机将坡口内外及坡口边缘50mm范围内打磨至露出金属光泽,然后清理干净。

水平固定位置,对口间隙为2mm,采用手工钨极氩弧焊沿园周均匀点焊六处,每处点固长度应不小于20mm。

焊条按表2的规范进行烘烤。

表2 焊条烘烤规范焊条型号烘烤温度保温时间R307 360 ℃ 自然降温1.3.1 焊接工艺参数焊前预热温度选为125℃-150℃。

采用氧-乙炔焰对焊缝进行加温,先用测温笔粗略判断焊缝表面的的温度(以笔迹颜色变化快慢进行估计),最后用半导体点温计测定,测量点至少应选择三点,以保证焊缝整体均达到所要求的预热温度。

焊接时,第一层采用手工钨极氩弧焊打底,氩弧焊时预热温度可降低50℃,为避免仰焊处焊缝背面产生凹陷,送丝时采用内填丝法,即焊丝通过对口间隙从管内送入。

其余各层采用焊条电弧焊,共焊4层,每个焊层一条焊道1.3.2 焊接工艺参数焊道名称焊接方法焊接材料焊材规格/mm 焊接电流/A 电弧电压/V 预热及层间温度热处理规范打底层钨级氩弧焊H13CRMOA φ2.4 110 12填充层焊条电弧焊 R307 φ3.2 5 85~90 23~25150℃ 715。

×75min 盖面层焊条电弧焊 R307 φ3.2 5 85~90 23~25焊接时,层间温度应不低于150℃,为防止中断焊接而引起试件的降温,施焊时应由二名焊工交替操作,焊后应立即采取保温(硅酸铝棉层)缓冷措施。

1.4 焊接工艺评定试验焊后按JB4730-94《压力容器无损检测》标准进行100%的X光探伤检验,焊缝Ⅰ级合格。

15CrMoG焊接工艺规程

焊接工艺

焊层

焊接方法

焊接方向

焊材

型(牌)号

焊材规格

mm

极性

电流

(A)

电压

(V)

焊接速度

(cm/min)

根焊

GTAW

横向/上向

ER55-B2

Φ2.5

DC-

90~130

10~16

3~7

填充

SMAW

横向/上向

R307

Φ3.2

DC+

90~130

20~26

6~12

试验母材:

母材1

母材2

母材种类

15CrMoG

15CrMoG

厚度范围:

适用管材直径、厚度范围:管径Φ22mm~Φ219mm壁厚范围4~12mm

焊接材料:

焊层名Байду номын сангаас

根焊

填充、盖面

执行标准

GB/T8110-2008及AWS A5.28

GB/T5118-2012

型 号

ER55-B2(GB) ER80S-G(AWS)

升降温方式/

保护气体:气体种类混合比流量(L/min)

根焊保护气Ar100%Ar5~15

填盖保护气///

背面保护气///

电特性:

电流种类直流极性根焊正接DC-,其余反接DC+外特性下降特性

焊接电流范围(A)90~130电弧电压(V)10~26

钨极类型及直径铈钨极Φ2.5mm喷嘴尺寸GTAW:φ8~12mm

背面清根方法无气体纯度:Ar的纯度≥99.99%

钨极伸出长度5~10mm干伸长度:/

多道焊或单道焊多道焊材烘干:焊条烘干温度350~400℃,保温1~2h

15CrMo钢焊接施工工艺措施

管道焊接施工工艺措施

编制依据

1 GB50236-98《现场设备、工业管道焊接工程施工及验收规范》

2 GB50235-97《工业金属管道工程施工及验收规范》

3 施工图纸

15CrMo钢是珠光体耐热钢的一种,其焊接性与低碳调质钢相近。

钢中的Cr、Mo等元素使过冷奥氏体的稳定性提高,因而焊接时热影响区有一定的淬硬及冷裂倾向。

为了防止脆化及冷裂,珠光体耐热钢一般要求焊前预热及焊后热处理。

15CrMo钢的焊前预热温度为150~250℃,焊后退火温度为630~720℃。

定位焊和正式焊接一样都应该预热,正式焊接时,应该连续施焊,保证层间温度与预热温度接近,如中途中断焊接,应该有保温缓冷措施。

再焊接前应该清扫、检查、重新预热后再焊接;对刚性大的焊件应进行后热,即在200-350℃保温0.5-2h后进行焊后热处理。

00Cr19Ni10钢可焊性较好,可不进行焊前预热。

15CrMo、20、00Cr19Ni10钢焊接时要求氩弧焊打底,焊条电弧焊盖面。

采用直流电源,焊条接正极,短弧操作。

20#钢焊接工艺参数如下:

:

00Cr19Ni10钢的焊接工艺参数如下

:

异种钢之间的焊接工艺参数如下:

注意事项:

1 焊接前,R307、J427焊条必须经过350℃烘1小时,A002焊条必须经过250℃烘1小时。

随烘随用。

2 焊条实行随烘随用,焊条在保温筒内不宜超过4小时,否则应重新烘烤且次数不宜超过二次。

焊条头必须回收。

3 焊前必须对焊缝坡口两侧50mm范围内清除锈、油污、水份等杂质。

4 管道焊接时防止穿堂风。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对口方式

对口器型式:不要求

对口器撤离不要求

焊接工艺规程

焊接工艺规程编号:第2页 共2页

预热及层间温度:

最小预热温度150℃最大道间温度:250℃加热方式火焰加热或电加热

加热范围:焊缝中心每侧不应小于焊件厚度的3倍,且不小于100mm

焊后热处理:

保温温度/保温时间/

升温速度/降温速度/

盖面

SMAW

横向/上向

R307

Φ3.2

DC+

90~130

20~26

6~12

注:DC+表示焊条接电源正输出端,DC-表示钨极接电源负输出端。

技术措施:

摆动焊或不摆动焊摆动摆动参数/

焊前及层间清理:焊前将坡口及内外侧表面不小于20mm范围内的杂质、污物等清理干净,且焊前应加热除湿使焊件充分干燥;每层焊道上的焊渣,在下一步焊接前应清除干净。

E5515-1CM

牌号

CHG-55B2

CHH307m

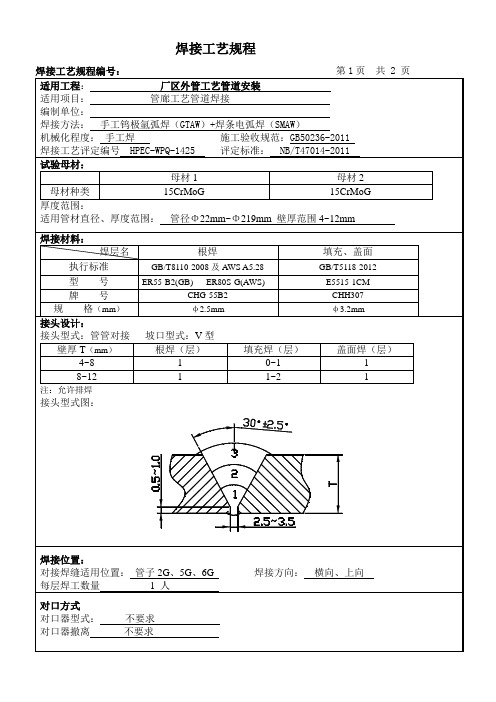

接头设计:

接头型式:管管对接坡口型式:V型

壁厚T(mm)

根焊(层)

填充焊(层)

盖面焊(层)

4~8

1

0~1

1

8~12

1

1~2

1

注:允许排焊

接头型式图:

焊接位置:

对接焊缝适用位置:管子2G、5G、6G焊接方向:横向、上向

背面清根方法无气体纯度:Ar的纯度≥99.99%

钨极伸出长度5~10mm干伸长度:/

多道焊或单道焊多道焊材烘干:焊条烘干温度350~400℃,保温1~2h

其他:焊后立即保温,后热温度200~350℃,保温时间≥30min;也可用石棉被裹紧包严进行焊后保温。

施焊环境要求:

当焊接环境不符合下列任一情况时,应采取有效防护措施,否则禁止施焊。

升降温方式/

保护气体:气体种类混合比流量(L/min)

根焊保护气Ar100%Ar5~15

填盖保护气///

背面保护气///

电特性:

电流种类直流极性根焊正接DC-,其余反接DC+外特性下降特性

焊接电流范围(A)90~130电弧电压(V)10~26

钨极类型及直径铈钨极Φ2.5mm喷嘴尺寸GTAW:φ8~12mm

环境温度:≥-20℃相对湿度:≤90%RH

风 速:GTAW≤2m/sSMAW≤8m/s

编制

审 核

批 准

日期

年月日

日 期

年月日

日 期

年月日

焊接工艺规程

焊接工艺规程编号:第1页 共 2 页

适用工程:厂区外管工艺管道安装

适用项目:管廊工艺管道焊接

编制单位:

焊接方法:手工钨极氩弧焊(GTAW)+焊条电弧焊(SMAW)

机械化程度:手工焊施工验收规范:GB50236-2011

焊接工艺评定编号HPEC-WPQ-1425评定标准:NB/T47014-2011

焊接电弧种类(喷射弧、短路弧等)/送丝速度范围/

焊接工艺

焊层

焊接方法

焊接方向

焊材

型(牌)号

焊材规格

mm

极性

电流

(A)

电压

(V)

焊接速度

(cm/min)

根焊

GTAW

横向/上向

ER55-B2

Φ2.5

DC-

90~130

10~16

3~7

填充

SMAW

横向/上向

R307

Φ3.2

DC+

90~130

20~26

6~12

试验母材:

母材1

母材2

母材种类

15CrMoG

15CrMoG

厚度范围:

适用管材直径、厚度范围:管径Φ22mm~Φ219mm壁厚范围4~12mm

焊接材料:

焊层名

根焊

填充、盖面

执行标准

GB/T8110-2008及AWS A5.28

GB/T5118-2012

型 号

ER55-B2(GB) ER80S-G(AWS)