QSB 2009 (Chinese Version) 防错验证

QSB+检查表标准

MC2

针对所有的产品/过程更改 实施风险分析。

MC3

有生产试运行(PTR)管 控流程。

MC4

建立实施库存规划策略/流 程,保证不断货。并考虑 到零件或材料的储藏期限 的限制。

定义并管应急工艺备案。

MC5 有相关的程序批准应急工

艺备案。

建立指标并跟踪,以确保

MCE 变更不会对客户造成影响

。

Maint enanc e 设备 维护

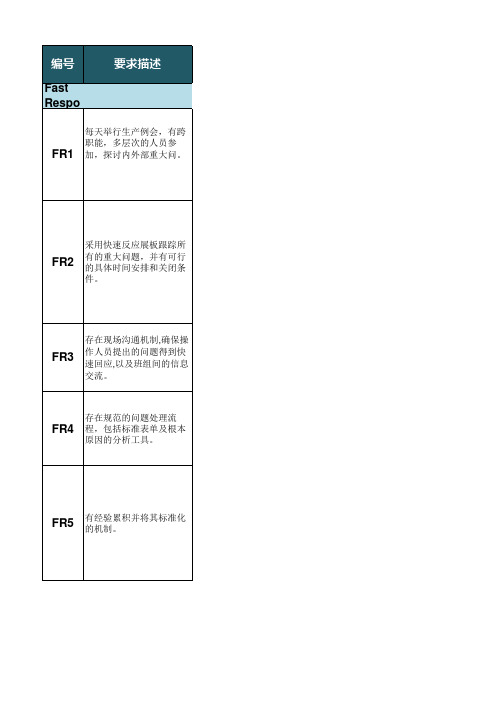

编号

Fast Respo

要求描述

每天举行生产例会,有跨 职能,多层次的人员参

FR1 加,探讨内外部重大问。

FR2

采用快速反应展板跟踪所 有的重大问题,并有可行 的具体时间安排和关闭条 件。

FR3

存在现场沟通机制,确保操 作人员提出的问题得到快 速回应,以及班组间的信息 交流。

存在规范的问题处理流

FR4 程,包括标准表单及根本

Layer ed Proce ss Audit 过程分 层审核

LPA1

建立普遍的分层审核机制 。

LPA2

分层审核覆盖所有的生产 领域,由生产部门实行。

与分层审核相关的行动计

LPA3

划得到实施和跟踪。偏差 得到处理。

持续监控分层审核的有效

LPAE

性。并通过分层审核的结 果分析,跟踪监控流程和

工艺文件的遵守。

MMFM1

有完整的体系来制定生产 计划,并对其进行定期评

审。

MMFM2

工厂制定详尽的日生产计 划并进行跟踪。

MMFM3

制约工艺得到识别及特殊 的跟踪管理。

生产包装材料(成品,在制

MMFM4

品和来料)的在库量和储存 条件得到跟踪管理,以确

QSB-防错验证(070816)

防错装置必须每天至少验证一次.

必须要记录防错验证的结果, 这样可以对防错装置失效做出迅速的反应.

•建立防错验证失效及对失效进行的整改的记录 •建立表格,以通知不符合项及逐级汇报不符合反应行动。。 • 将以上信息做为经验积累存档

工厂管理层必须要定期回顾验证记录.

•确定收集相关信息的方法 •确定哪些信息需要公布/展示

注:防错装置不是校准一个量具 (如:调零位),而是将一个已知的好/坏 零件分别通过防错装置,以确认防错功能是否有效。

定

义:

防错装置 -(不制造)—防止加工或装配不合格产品的装置 错误探测装置 -(不传递或不接受)—防止传递不合格产品的装置

(如100%在线检测设备)

SGM Confidential

SDE Module 2007.08

7

SGM Confidential

SDE Module 2007.08

6

QSB-防错验证

防错验证总结

防错装置必须至少每天验证一次。 防错装置的位置必须被记录在案。 必须制定防错装制失效的应对计划。 必须记录防错验证结果。 领导层必须检查和评审防错验证的结果.

SGM Confidential

SDE Module 2007.08

ERROR PROOFING VERIFICATION 防错验证

防错装置被验证过吗?

SGM Confidential

SDE Module 2007.08

1

防错验证

QSB-防错验证

所有可能失效,磨损,移位或超出调整范围的防错/探测装置,每天必须 最少验证一次。 首选的方法是在开班前或在生产过程中由生产线作业员/ 生产线班组长来实施防错验证。

防错装置不制造防止加工或装配不合格产品的装置错误探测装置不传递或不接受防止传递不合格产品的装置如100在线检测设备sdemodule200708qsb防错验证sgmconfidential防错验证确定标准样件好的坏的以及检查的时效模式所有的防错装置必须被验证相关防错装置的位置应该被记录

通用QSB(质量系统基础)学习资料

QSB WORKSQHSOBPWREOVR.K0S9H13O0P4REV. 062705 11

11

QSB Workshop REV.10

Manufacturing 1

Manufacturing 2

Manufacturing Corrects

Correct Process?

Correct Tool?

D3 D4

遏制Contain 临时措施(快速解决)以防止问题在客

户端发生

识别根本原因 列出所有导致问题发生的事情,使用系统性

的方法来识别和验证其中的根本原因Root cause:实验设计 DOE, 鱼骨刺图法, Drill Deep Analysis, 7钻石法 7 Diamonds (包括蓝卡片 Blue Card)等.

QSB WORKSQHSOBPWREOVR.K0S9H13O0P4REV. 062705 1

1

QSB Workshop REV.10

QSB 关键策略

• 快速反应

快速解决质量问题的标准化反应模式

• 不合格品控制

标识/遏制

• 标准化操作

作业指导书应包括要素和操作员移动

• 操作员培训的标准化操作员培训验证并记录了吗?

Problem Description: ___________________________________________________ ___________________________________________________ ___________________________________________________

QSB WORKSQHSOBPWREOVR.K0S9H13O0P4REV. 062705 6

QSB【快速反应】 介绍

风险降低 (RPN)

主动式风险降低

跨部门团队应该: • 执行定期PFMEA审查

• 在完成审查之后,建立最高(RPN)风险降低机会列表

• 制定一个行动计划(或类似计划)来跟踪降低RPN级别的 进展情况

Why RPN? Risk and Prioritization

It is important to give fair and spread-apart ratings

确定组织内合格的培训人员

合格的培训人员: • 利用标准化培训记录和培训柔性图表来指导操作员 • 监控新操作员的行为,并在必要时对其进行重新培训,以遵 守确保标准化操作 • 将潜在故障告诉下游操作部门

受训操作员跟踪表

确定哪些受训人员需要被追踪: • 操作名称 • 受训人员和培训完成日期 • 培训最新版本

7– LAYER PROCESS AUDITS 分层审核

8– RPN REDUCTION 风险降低

降低各类缺陷的风险

工艺更改 质量指示

程序流程

PFMEA

控制计划

作业指导

对作业人员 提供指导

降低 RPN

风险降低(RPN)

主动式和被动式策略以利用PFMEA减低质量风险 PFMEA

Quality Systems Basics 质量系统基础

Key Strategies 关键战略

质量系统基础

质量系统基础是通过10个关键策略以达到改进质 量的目的

10个关键策略的实施

• • • • •

利用系统化方式即刻大幅度降低运营成本 将组织由被动模式快速转变成主动模式 通过分层审核保持制造/装配的完整性 促进沟通 改进你的ISO/TS 16949 (QS-9000)质量体系

QSB

12

标准化作业的益处?

Without 没 有 Standardisation 标准作业 With 采 Standardisation 用标准作业

提供一个安全的工作环境

保持高质量水平 容易看到问到人力和设备的高利用率

13

标准化作业的三大模块

详细的动作步骤,怎样做, 为什么这样操 作。 操作主要步骤,每一步 骤所花时间 (平衡生产) 整洁、有序的工作 环境

29

10.0 供应链的管理

3级 供应商

2级 供应商

1级 供应商

Nexteer

OEM

客户热情

原材料 供应商

外协加工 服务

部件采购

供应链管理的目的:

提供一个管理整个供应链中各级供应商的标准化的程序。

您对供应商的期望是什么?

30

供应链管理要求

使用各种工具对其战略性分供方的特殊要求进行识别和 跟踪 开发一个衡量其所有分供方业绩的系统。包括对供应链各 级的评审 – QSB 审核,过程控制计划审核, PSA (潜在 供应商评审)等. 符合 ISO9001:2000 是达到目标的第一 步. 在供应链中交流 Nexteer 的期望和要求。使用管理工具, 如:对问题的反馈,业绩指标,供应活动的评审, 和问 题解决工具。 通过应用共同的原则,方法和系统来支持持续改善质量水 平, 降低PPM以及零件的故障产生的费用

维护保养的目的是什么?

目的: 保持各类设备在正常的工作条件下运行 提高设备的总运行效率 推动相关活动的风险管理 管理各种类型的维护保养 备品备件的管理

范围: 装配区域, 制造生产线, 维护区域, 所有生产区域

职责: 主管:设备维修经理 生产经理

02_QSB 2009 (Chinese Version) 不合格品控制

绿色或其他颜色(红色和黄色除外).的 标签表示是可接受的 合格产品.

IN THIS SECTION IS AT LOCAL

DISCRETION

PLT001

红色标签表示废品,用于报废零 件或废品料箱上 (涂成红色的报废箱可不用标签) 如果没有使用黄色来区分可疑品, 则红色标签的产品必须被处置 (不可直接报废)。

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

5

(例)

废品 标签内容

可疑品

不可使用

合格品

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

11

不合格品控制

2.4.2. – 沟通

•

确保不符合规范要求的产品: - 防止误用

- 被遏制和/或隔离 - 处于监控

• •

确保不合格品流出时恰当的沟通 采用目视化(如红、黄、绿指示灯) 建立一个一致的标签识别流程。

-

产品材料或零部件 工程样件

QSB防错验证流程图

目的:不生产不传递不良品,为保证公司能够持续提高产品质量,降低成本,并积极的制造创新

责任部门/人

输入

防错验证流程

设备部

需要建立防错的原则

作业前准备

生产部

设备防错操作规范

生产部

作业指导书

设备防错点检NLeabharlann 通过Y产品加工

生产部

暂停生产

管理编号: YTSB002

输出 防错装置清单

责任部门/人 设备部

防错完好率柱状图

第三方支持性文件: 快速反应原则 作业指导书 报警流程

质量部

设备部

设备部

设备部 设备部

高层

设备点检表

设备部

报警流程

质量部

生产部

设备点检表

快速反应

停产整修

维修人员 防错验证

防错统计

防错维修记录及升 级汇报流程与紧急

措施

设备点检表

防错失效统计表

设备部

设备防错失效表

防错改进

防错改进报告

结束

支持性文件: 防错装置清单(仅指出哪个工位哪台设备哪个部分有防错) 防错验证操作指导(图文并茂,阐述清楚流程性标准步骤,以及相关耗时) 设备点检表(不做任何的分析与评价,只是如实记录表中涉及的点检内容) 设备维修清单(设备维护人员根据失效形式进行相关的处理及记录不做任何分析) 防错失效统计表(设备工程师对每个设备建立防错失效档案,便于分析统计) 防错改进报告(高层要定期审核)

防错验证

QSB工具模块之五防错验证上海纳铁福上海纳铁福2内容◆防错验证的目的和定义◆防错验证的要求◆防错验证的策划准备◆防错验证的实施和结果报告◆防错验证关键要点◆防错验证相关文件和记录保存上海纳铁福3防错验证的目的•确保防错/错误探测装置正常工作•防止制造中传递不合格品•为每台防错装置建立历史档案以指示何时需要对其进行预防性维护或维修•在整个过程中培养良好的行为规范上海纳铁福4防错验证的定义•所有可能的失效、磨损、移位或超出调整范围的防错、探测装置,每班必须最少验证一次,首选的方法是在开班前或在生产过程中由生产线操作员工/生产线班长来实现防错验证•防错装置--(不制造)--防止加工或装配不合格品产品的装置•错误探测装置—(不传递或不接受)--防止传递不合格品的装置(如100%在线检测设备)•防错验证不是校准量具,而是将一个已知的好/坏的零件分别通过防错装置,以确认装置功能有效。

防错验证的要求上海纳铁福5上海纳铁福6防错验证的策划准备•防错/错误探测装置的清单:明确识别码(编号)、名称、功能、分布、相应标准操作规程编号•标准操作规程:定义调整、点检、维护、反应计划•为每台防错/错误探测装置制作日常点检记录•培训操作员工、班长、现场质量员•按标准化作业培训要求培训防错装置作业指导书•如增加或更新防错装置,需同时评估清单、操作规程、记录、标准化作业培训的更新需求上海纳铁福7防错验证的实施和结果报告•操作员工按防错装置点检记录实施点检并记录•现场质量监督人员对防错装置实施周抽查•对于点检时发现问题或防错装置使用过程发现的问题按反应计划执行•现场质量工程师汇总防错装置验证结果并报告•领导层检查和评审防错验证的结果防错验证实施要点上海纳铁福8防错验证记录的保存•防错装置点检记录•防错装置异常情况统计表•防错装置验证结果汇总表•防错装置不合格时的反应计划执行情况记录上海纳铁福9防错验证实施案例•TULIP1#防错装置标准操作规程•TULIP1#防错装置点检记录上海纳铁福10谢谢!上海纳铁福。

QSB质量系统基础课程大纲

6、经验教训总结——经验总结、验矩阵

7、有效问题解决方法实践

8、七颗钻石法

9、8D报告

10、5W2H

三、不合格产品控制

1、停止灯控制

2、不合格产品标识

3、隔离区

4、遏制表单

5、与顾客沟通

四、验证岗位

1、为什么需要验证岗位

2、哪些区域应该设立验证岗位

3、如何设立验证岗位

4、验证岗位工作内容

3、培训记录

4、培训要求

5、培训灵活单

七、防错验证

1、为什么要防错验证

2、防错验证定义

3、防错验证的要求

4、防错验证检查表

5、防错验证结果

八、分层审核

1、为什么做分层审核

2、分层审核定义

3、分层审核的要求

4、分层审核检查清单

5、分层审核的频率

6、分层审核的整改

九、风险降低流程

1、为什么实施风险降低

2、降低质量风险定义

◆这套方法包括了生产制造型企业常用的:5S,5W2H,7钻,8D,FMEA,标准化作业,防错,员工培训,审核,供应链管理,变更管理等内容,涵盖了企业现场质量管理的大部分内容,而且简单易行。中国的制造型企业按照这个要求去执行,会极极大提升本公司产品质量。

课程收益

◆本课程了解通用汽车的质量体系和要求;了解世界级汽车制造企业和供应商的管理和运行模式;供应商对理论学习的需求;供应商的持续改进的需求;供应商现状及问题和差距;供应商和客户的双重受益。

QSB-质量系统基础

课程背景

◆通用汽车公司是全球最大的汽车公司之一,全球总部位于美国底特律,旗下拥有别克、凯迪拉克、雪佛兰、GMC、霍顿、解放、欧宝(沃豪)及五菱等知名汽车品牌。通用汽车公司是集团管理的特大型企业之一,尤其重视质量把关和新技术的采用,因而其产品始终在用户心中享有盛誉。

QSB(质量体系基础)介绍

QSBQuality Systems Basics质量体系基础(QSB包含旨在改进产品质量的10大策略。

质量体系基础的成功实施可以提高利润、降低低劣质量的成本、并增加商业机会。

2000年创立的质量体系基础是GM支持与开发的培训计划。

原来在Powertrain开发的这9项矢键质量策略在企业内得到了发扬光大,目前可能已成为北美受控发货(CS2任务的退出策略。

这10项矢键策略是1.0快速响应■标准化的应对重大的内/外部质量问题的反应流程■通过例会加强交流和加强纪律••用可视化的方法展现重要问题必须找出过去24小时发生的重大质量事故,包括:•夕卜部问题:■客户矢注的问题(PRRs,客户抱怨,客户电话等)•分供方矢注的问题・内部问题:•验证岗位★发现的问题•过程分层审核*中发现的问题■停线问题■其他的内部质量问题(码头审核,产品遏制行动等)20不合格产品的控制・建立一个方法确保不符合规范的产品应:u采用一致的标识(标签)明确标识出来U防止不合格品误用或误安装(遏制)・建立一个统一的采用目视方法进行标识的程序•必须通过遏制来防止不合格产品被误用或误安装。

・领导层必须建立,组织并维护一个体系来控制不合格产品。

・所有可疑产品和不合格产品必须被隔离°3.0验证岗位验证岗位就是检查过程是否提供你所要的产品验证岗位也对频发的,低严重度不合格品提醒注意。

验证岗位最终减少缺陷零件数量,改善厂内一次合格率(FTQFirst time quality),直通率(Direct Run),从而在为顾客提供更好产品的同时也降低了成本。

•提供一个系统的方法减少过程变差。

・改善一次合格率(FTQ和提高过程能力:•迅速识别特殊原因变差。

•以数据做决定。

•系统地减少普通原因变差。

・警示操作员过程有变化。

•存在以下状况的任何过程或作业点:■高风险■PRR (顾客抱怨)•高RPN■低过程能力(Ppk, Cpk, FTQ)任何Cpk或Ppk低于1.33的工序必须100%检验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 为每个装置建立一份历史纪录, 表明何时需要预防性 维护或维修。

• 逐步强化纪律。

Quality Systems Basics rev March 2009

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

防 错(装置) 验 证

FEB

MAR

APR

MAY

JUNE

JUL

AUG

SEP

OCT

NOV

DEC

ITEMS NOT IN COMPLIANCE

NUMBER OF ITEMS NOT IN COMPLIANCE

Quality Systems Basics rev March 2009

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

Quality Systems Basics rev March 2009

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

9

(例 )

部门 .____________

100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% JA N FEB MA R

主管 : ______________________________

总计

检查人 : _________________________________

当标为黄色的项目失效时,必须立即通知主管。 所有不符合项目应由主管复审,或复印一份验证记录交给主管。

防错验证的完成情况必须被记录并容易获取。防错装置验证后的状 态应被目视化管理。

SCM

MC

WS

防 错 (装置)验 证

6.2 防错验证方法(续)

6

防错装置 -(不制造)—防止制造或装配不合格产品的装置 错误探测装置 -(不流出 或不接受)—防止传递不合格产品的装置

(如100%在线检测设备)

注: 在QSB中将防错装置和错误探测装置统称为防错装置。 • 防错装置必须被验证,验证防错装置的位置必须被记录在案。 – 防错装置的控制文件中必须有防错装置的识别号和所在位置; – 验证频次必须有文件规定; – 确定样件(好件/坏件) ,并确认使用该样件能识别不良; – 定义验证样件的要求。

7

• •

-记录不符合项,及采取的反应计划,包括遏制行动。 - 有程序规定如何通报不合格项及如何上报。

• - 纠正措施(核心 “6步”/快速反应)落实应被跟踪,以防止防错装置再 次失效。

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

防 错 (装置)验 证

6.2 防错验证方法(续) •验证结果必须被记录,并对失效采取立即反应行动:

MC

WS

防错(装置)验证

6.0 导言:

•目的:

• 范围: 3

确保防错装置/错误 探测装置能够按照预 期的目的工作,不制 造或不传递不合格产 品。

• 装配区 • 制造工序 • 其它支持职能

职责: • 负责人: 质量经理 • 针对各种异常状况的 应急计划

Global Purchasing and Supply Chain

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

防 错(装置)验 证

6.4 – 总结

组织必须…

防错装置必须至少每天验证一次。 防错装置的位置必须被记录在案。

必须制定防错装置失效的反应计划。

必须记录防错验证结果。

现场管理层必须评审防错验证的结果。

ห้องสมุดไป่ตู้

Quality Systems Basics rev March 2009

•

•

- 为管理层获取信息的方法。

- 决定如何展示信息。

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

注:防错装置验证不是校准一个量具 (如:量具归零),而是将一个已知 的好/坏零件分别通过防错装置,以确认防错功能是否有效。

Quality Systems Basics rev March 2009

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

防 错 (装置)验 证

防错验证结果

A PR

MA Y

JUNE

JUL

A UG

SEP

OCT

NOV

DEC

JAN % IN COMPLIANCE: # OF ITEMS ON CHECKLIST: # OF VERIFICATIONS TOTAL # OF ITEMS VERIFIED: # OF ITEMS IN COMPLIANCE:

Quality Systems Basics rev March 2009

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

3

防 错 (装置)验 证

6.1 益 处:

• 确保防错装置/错误探测装置按照预期的目的工作。

• 防止不合格产品被制造或被传递。

SCM

MC

WS

8

(例 )

是否有卡环 工序 # OP 30 OP 30 OP 30 OP 30 OP 40

防 错(装置) 验 证

班次 :

防错验证检查表

以下项目必须每天检查

4 5 6 7 8 9

在左/右卡环安装工装上不装卡环-工件是否被拒收? 灯柱上的红灯是否亮 ? (左&右) 被拒收的工件是否仍然在工作台内? (左&右) 按灯报警器是否响起?(左&右) 在小卡环安装工装上不装卡环-工件是否被拒收? 灯柱上的红灯是否亮 ? (小卡环) 编号

• 6.3)管理评审

• 6.4) 总结,必须 •

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

防 错 (装置)验 证

6.2 防错验证方法(续)

防错装置失效期间所生产产品,必须有计划使之获得验证时。

8

• •

- 参考“不合格品控制”战略

•6.3 管理评审

• 防错验证的结果必须经现场管理层评审。

日期 :

YES NO 问题描述

4 5 6 7 8 9 10 11 182 15 12 13 14 YES NO

10 被拒收的工件是否仍然在工作台内? (小卡环) 11 按灯报警器是否响起?(小卡环) 12 当手动确认工具上红色拒收灯亮起时,工件是否仍然在工位内? 13 是否可看到小卡环? 14 当小卡环安装工具出现故障,备份检具是否可用? 15 如果没有安装小卡环,备份检具是否可拒收工件? 16 红色指示灯是否亮? (小卡环备份安装工具)

6.2 防错验证方法

所有可能失效、磨损、移位或超出调整范围的防错装置/错误探测装置, 每天必须最少验证一次。

在设置验证频次时应考虑以下因素: • 两次验证间的批次大小; • 该过程的历史记录; • 该过程的可靠程度; • 遏制可疑品的难易程度。

首选的方法是由生产线作业员/班组长在开班时来实施防错验证,并视情 况在生产过程中再次实施防错验证。

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

6.0 防 错(装置) 验 证

防错装置被验证过吗?

Quality Systems Basics rev March 2009

FR

PS

NCP

VS

WPO

SWI (SOS)