001.配制罐(浓配)及过滤系统验证方案

300L浓配罐验证方案

验证方案设备名称: 浓配罐验证方案验证方案编号: 验证方案起草日期:有限公司目录1 引言1.1 概述1.2 目的2 文件3 运行确认3.1 目的3.2 合格标准3.3 确认过程4 性能确认4. 1 目的4. 2 合格标准4. 3 确认过程5 结果评价及建议6 最终批准1 引言1.1 概述型,浓配罐是 有限公司生产的用于配料工序浓配段的药液配制,本罐适用于输液制剂生产的浓溶液配制。

浓配罐采用316L不锈钢材质制造,配有机械密封的搅拌装置,罐底倾斜便于排液或排污,罐体夹套有加热及冷却功能,并配有喷淋清洗球、纯蒸汽在线灭菌功能。

控制系统由温度计、压力表(夹层)、液位计、安全阀(夹层)等组成,确保浓配罐运行的安全有效,满足生产的要求。

该机主要技术参数如下:生产厂家: 有限公司型号:安装位置:小容量注射剂车间 配液室罐体(直接接触药液的部分):316L不锈钢搅拌转数: 80r/min 夹层压力: 0.33Mpa 生产能力:300L1.2 目的1.2.1检查并确认浓配罐改造后安装符合工艺设计要求,资料和文件符合GMP管理要求。

1.2.2 检查并确认浓配罐改造后运行动作协调、控制准确,性能稳定,能满足生产需要,符合生产工艺要求。

2 文件文件名称 文件编号 存放地点浓配罐标准操作规程质检部浓配系统在线清洗标准操作规程质检部浓配系统在线灭菌标准操作规程质检部浓配罐维修保养规程质检部3 运行确认3.1目的确认在空载情况下,设备功能正常,符合设计要求。

3.2合格标准按操作规程开启机器,各项动作正常,符合说明书要求。

3.3确认过程3.3.1在运行确认前,要确认设备各项准备工作完成,即设备及相连管道安装稳固,电、汽(工业蒸汽、纯蒸汽)、水源(饮用水、注射用水)连接完毕,排放系统连接完毕,仪器仪表安装校验完毕。

3.3.2空载运行1小时进行下列检查和确认: 在开启搅拌,使其转数达最大功率条件下,整机无异常杂音,机器运行正常;各开关阀门灵活无误,各管道通畅无阻。

注射剂配制过滤系统及灌装机清洁再验证方案

配制过滤系统及灌封机清洁验证方案编号:起草(车间):年月日审核(生产部):年月日审核(质量部):年月日审核(总工办):年月日批准(总工程师):年月日目录1、概述 (4)2、验证目的 (4)3、验证小组成员及职责 (4)4、验证实施……………………………………………….……….4.5、验证偏差分析 (5)6、验证所需仪器 (6)7、验证相关文件及规程 (6)8、验证结论 (6)注射剂配制过滤系统及灌装机清洁再验证方案1、概述本车间的配制过滤系统是由两套独立的配制过滤系统组成:浓配罐(只用1#罐)内药液用药液泵经浓配脱炭过滤器打入稀配罐后,再由药液泵循环经脱炭过滤器到终端过滤器(经聚丙烯、聚醚砜滤器二级过滤)后经循环管线输送至灌封系统,配制过滤系统及灌封机均具有在线清洗装置。

2、验证目的和范围为了确认按照《配制过滤系统清洁规程》及《全自动制袋灌封系统清洁规程》在换批或换品种进行清洁后,化学残留符合限度标准,不会产生交叉污染,符合GMP的要求,能够保证药品的质量,同时也进一步完善清洁规程,特进行本次验证。

替硝唑微溶于水,其溶解度较葡萄糖,氯化钠低,较难清洁,所以本次清洁验证以模拟替硝唑注射液的生产进行。

3、验证小组人员及职责3.1小组成员3.2职责与分工车间:负责验证方案、报告的起草和按验证方案实施。

生产部:(1)负责验证方案、报告的审核。

(2)负责对验证用仪器、仪表的校验工作。

质检中心:负责验证检验项目的检测并及时出具检验报告书。

总工办:(1)负责验证方案、报告的审核。

(2)负责验证小组的培训。

(3)负责验证工作的指导。

质量部:负责验证方案、报告的审核。

总工程师:负责验证方案、报告的最终审批。

3.3验证前,验证小组人员应接受培训,明确自己的职责。

4、验证实施4.1对配制过滤系统2007年的清洁规程执行情况情况进行汇总,写出汇总报告。

如果各项指标合格,则进行系统的性能验证。

4.2验证前的准备工作将与验证有关的所有仪器、仪表、计量器经过校验或校验在有效期内,并确定其准确度、精密度、选择性符合验证的使用要求。

配液系统验证方案

类别:设备验证软袋车间配液系统验证方案版次:□新订□替代:起草:年月日审阅会签:(验证领导小组)批准:年月日实施日期:年月日目录1 概述2 范围3 职责3.1 验证领导小组3.2 生产技术部3.3 质量部4 验证4.1 安装确认4.2 运行确认4.3 性能确认5 结果分析和评价6 验证周期6.1 设备再验证7 最终批准1. 概述本公司输液车间配液系统包括浓配罐、稀配罐及其附属设备(管道、泵、过滤器等),本系统为立式封闭型结构,所有与药液直接接触部分均为316L不锈钢材质,浓配罐容量为3000L,稀配罐容量为5000L,均配备搅拌装置及加热降温装置,温度及液位显示装置,精密过滤装置等,滤芯分别为1μm钛棒、0.45μm、0.22μm的聚醚砜滤芯。

2 范围适用于配液系统验证。

本方案包括安装确认(IQ)、运行确认(OQ)、性能确认(PQ)。

3 职责3.1.1 负责验证方案的审批。

3.1.2 负责验证的协调工作,以保证本验证方案规定项目的顺利实施。

3.1.3 负责验证数据及结果的审核。

3.1.4 负责验证报告的审批。

3.1.5 负责发放验证证书。

3.2.1 负责验证方案的起草、设计及实施。

3.2.2 负责提供本设备的详细资料及相关SOP。

3.2.3 负责提供设备的计量器具校正详细情况。

3.3.1 负责验证方案相关的检验及结果分析报告。

3.3.2 负责数据的选择与评价。

4 验证内容4.1 安装确认(IQ)4.1.1 仪器仪表校正列出设备所有计量器具清单,包括温度显示仪、压力表等,确定校正周期、使用范围等,并按规定程序进行校正。

见仪器仪表校正记录。

4.1.2设备动力部组织人员对设备进行开箱验收及备品备件入库工作。

见设备的开箱验收记录、备品备件入库记录。

4.1.3安装条件确认配制系统浓配罐和稀配罐都应处于万级洁净区下的环境。

见安装条件检查记录。

4.1.4 公用介质的连接确认公用介质的连接已按照设备设计安装说明书的要求进行,各种公用介质的规格与设备相匹配;所用高效过滤器均做完好性检测合格。

药液过滤系统验证方案

1.概述1.1 工艺过程浓配药液→钛棒过滤脱炭→稀配药液→钛棒过滤脱炭→0.45μm筒式微孔滤芯过滤→0.22μm筒式微孔滤芯过滤→终端0.22μm筒式微孔滤芯过滤→灌装。

1.2 药液过滤系统是大容量注射液塑瓶产品的微生物和不溶性微粒符合要求的保证系统,因此车间药液过滤系统的过滤效果必须进行验证。

2.验证目的和内容2.1 验证目的a.确认车间药液过滤系统药液过滤效果能满足生产工艺需要;b.确认车间药液过滤系统与相应SMP和SOP文件规定相符,并具备可操作性。

2.2 验证范围确认大容量注射剂(聚丙烯输液瓶)车间药液过滤系统的过滤效果符合生产工艺要求,能满足生产工艺需要。

3.验证机构组成3.1验证机构的组成公司验证委员会,负责所有验证工作的领导和组织,负责审批验证方案和验证报告、发放验证证书。

验证委员会针对每一个具体验证项目成立专门验证工作小组,负责该验证项目的验证方案起草、实施、组织与协调,负责验证结果记录与评定,负责完成验证报告。

4.验证项目及验证标准4.1 过滤器适用性试验4.1.1过滤器完整性测试0.45μm孔径滤芯起泡点≥0.18Mpa0.22μm孔径滤芯起泡点≥0.25MPa4.1.2兼容性试验(1)重量变化:药液浸泡后,滤芯重量不得减轻。

(2)滤芯完整性测试:药液浸泡后,应满足下列标准0.45μm孔径滤芯起泡点≥0.18Mpa0.22μm孔径滤芯起泡点≥0.25MPa5.1 《药品生产验证指南》(国家食品药品监督管理局)5.2 《药品生产质量管理规范》(1998年修订)5.3 《中华人民共和国药典》2005版5.4 《验证管理规程》SMP/MK/ZL0165.5 《微孔过滤器使用操作程序》SOP/MK/SC3125.6 《钛棒的处理及使用操作程序》SOP/MK/SC3135.7 《药液过滤系统验证规程》STP/MK/SC1066.验证方法6.1 材质说明药液过滤系统选用杭州科百特过滤器材有限公司生产的聚醚砜材质的滤芯,保证系统的过滤效果。

药液过滤系统验证方案

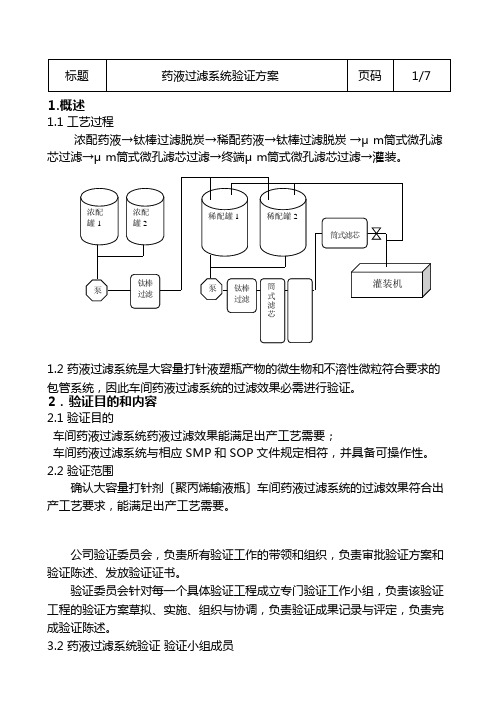

1.概述1.1 工艺过程浓配药液→钛棒过滤脱炭→稀配药液→钛棒过滤脱炭→μm筒式微孔滤芯过滤→μm筒式微孔滤芯过滤→终端μm筒式微孔滤芯过滤→灌装。

1.2 药液过滤系统是大容量打针液塑瓶产物的微生物和不溶性微粒符合要求的包管系统,因此车间药液过滤系统的过滤效果必需进行验证。

2.验证目的和内容2.1 验证目的车间药液过滤系统药液过滤效果能满足出产工艺需要;车间药液过滤系统与相应SMP和SOP文件规定相符,并具备可操作性。

2.2 验证范围确认大容量打针剂〔聚丙烯输液瓶〕车间药液过滤系统的过滤效果符合出产工艺要求,能满足出产工艺需要。

公司验证委员会,负责所有验证工作的带领和组织,负责审批验证方案和验证陈述、发放验证证书。

验证委员会针对每一个具体验证工程成立专门验证工作小组,负责该验证工程的验证方案草拟、实施、组织与协调,负责验证成果记录与评定,负责完成验证陈述。

3.2 药液过滤系统验证验证小组成员4.1 过滤器适用性试验过滤器完整性测试μm孔径滤芯起泡点≥0.18Mpaμm孔径滤芯起泡点≥0.25MPa〔1〕重量变化:药液浸泡后,滤芯重量不得减轻。

〔2〕滤芯完整性测试:药液浸泡后,应满足以下尺度μm孔径滤芯起泡点≥0.18Mpaμm孔径滤芯起泡点≥0.25MPa吸附研究〔含量变化〕过滤后含量≥过滤前含量的97%5.验证依据5.1 药品出产验证指南〔国家食品药品监督办理局〕5.2 药品出产质量办理尺度〔1998年修订〕5.3 中华人民共和国药典 2005版5.4 验证办理规程 SMP/MK/ZL0165.5 微孔过滤器使用操作程序 SOP/MK/SC3125.6 钛棒的处置及使用操作程序 SOP/MK/SC3135.7 药液过滤系统验证规程 STP/MK/SC1066.验证方法6.1 材质说明药液过滤系统选用杭州科百特过滤器材出产的聚醚砜材质的滤芯,包管系统的过滤效果。

6.2 过滤器完整性试验(起泡点试验)将筒式微孔滤芯, 用纯化水充实润湿后, 按微孔过滤器使用操作程序SOP/MK/SC312要求安装好,翻开气泡点试验仪,预置日期和时间,设置测试滤芯应达到的最低气泡点压力,仪器自动开始气泡点测试并开始计时,显示器显示时间,当测试完成时,发出三声蜂鸣声,显示器显示测得的气泡点值。

配料罐验证方案

验证方案标题配液罐验证方案编号FA/06-07-A页码共9页、第1页执行201 年月日颁发部门GMP综合办公室分发部门行政管理办公室分发数起草人起草日期审核人审核日期批准人批准日期目录1设备概述 (3)2验证目的 (3)3验证范围 (3)4验证时间 (4)5验证组成人员名单 (4)6职责 (5)7文件准备 (5)8验证内容 (5)8.1安装确认 (5)8.2运行验证 (6)8.3性能验证 (7)9结果分析与评价 (9)10最终批准 (9)1.概述:1.1设备简介设备名称:口服液体配料罐设备型号:500L出厂日期:2011.06生产厂家:陕西昌泰实业有限公司安装地点:口服液体车间配料工序容积:50万ml1.2工作原理本设备为全密封304型不锈钢罐体,带有LLLL式搅拌装置、玻璃管液位显示系统,外接纯化水、工艺蒸汽、冷却水等管道,可按工艺要求加热、冷却和保温。

1.3简要操作打开浓配罐投料口→加入适量纯化水→按工艺要求加入各种物料→密闭投料口→开搅拌器→溶解后停搅拌器→过滤状态下将浓配药液打入稀配罐→按浓配药液的流向补纯化水到全量→开稀配罐搅拌器使药液均匀2.验证目的:2.1确认口服液体配料罐安装符合设计要求,资料和文件符合GMP的管理要求。

2.2确认口服液体配料罐的性能符合各种技术指标,产品符合工艺质量要求,性能可靠。

3.验证范围:3.1设计确认检查设备的设计参数、工作原理和流程、设备材质、组要配件组件是否符合口服液生产的需求;其生产能力能否满足需求。

3.1.1设计文件确认3.1.1.1设计说明配料是口服液体生产环节中是一个不可缺少的环节,是将各种原辅料与中药材提取物料在配料罐中加热混匀的过程,其要求用于配料的设备必须具备搅拌、加热、计量的功能,本工序的生产直接关系到产品质量如含量、澄明度、微生物限度。

3.1.1.2系统流程中间物料装罐加热搅拌出罐蒸汽3.1.1.3设备材质及生产厂家简介设备主要材质为不锈钢,上部气孔用于排气。

配液系统验证方案要点

配液系统验证方案验证方案组织与实施本配液系统验证工作由生产部负责组织,保障部、质保部、水针车间有关人员组成验证小组参与实施。

验证小组成员方案制订方案审核方案批准目录1.引言1.1验证方案名称1.2验证方案编码1.3概述1.4验证目的1.5相关文件2.安装确认2.1设备质2.2共用介质连接2.3配液系统及相关管道钝化检查3.运行确认3.1目的3.2 运行前检查及准备工作3.3试验过程4.性能确认4.1目的4.2试验过程4.3氮气洁净度检查5.验证周期1 引言1.1验证方案名称: 配液系统验证方案1.2验证方案编码: STP-YZ-009011.3概述本公司配液系统主要用于本公司水针车间所生产的小容量注射剂产品药液的配制。

配液系统由初配和精配两部分组成,初配罐、钛棒过滤器、卫生泵、精配罐、卫生泵、筒式过滤器到高位槽连接组成配液系统,配液罐液位显示均采用数显液位计,罐内设万向淋洗球,泵和配液罐组成小循环装置,与高位槽组成大循环,系统实现在位清洁。

配液系统工艺设计流程:原辅料、注射用水初配罐脱炭过滤器精配罐折叠式过滤器高位槽平板式过滤器灌封配液罐技术参数见下表:1.4验证目的:液系统安装符合设计要求,资料、文件符合GMP管理要求,看配液系统钝化效果是否符合要求。

液系统运行符合要求,看配液系统空载运行情况是否符合要求。

液系统性能符合要求,看配液系统负载运行条件下的运行情况是否符合要求,其所用惰性气体的洁净度是否符合要求。

1.5相关文件2.安装确认目的:通过检查并调整配液系统各项目,以确认配液系统安装是否符合要求。

2.1 设备检查人: 日期:2.1.2 材质检查人: 日期:检查人: 日期: 看液位显示。

精配罐:2.1.4.2 分别往初配罐、精配罐内继续加纯化水看承载最大容量。

初配罐:结论:检查人: 复核人: 日期:2.2公用介质连接2.2.2 注射用水2.2.4氮气结论:检查人: 复核人: 日期:2.3配液系统钝化:加纯化水至1000mlHNO325-35℃500L15分钟水清洗配液系统、清洗后关闭所有阀门。

针剂配液系统清洁验证方案

1验证目的证明经过按照配制过滤系统的清洗消毒规程,对配制过滤系统进行清洗消毒后,该设备上药物残留量限度及微生物限度达到了规定的要求,确认所使用的清洗消毒方法能将配制过滤系统清洗消毒至符合工艺要求。

2 范围本验证方案适用于针剂工段配液过滤系统(包括浓配罐、稀配罐、输要管路及过滤器)的清洗消毒验证。

3 责任4概述在针剂制剂生产过程中,从浓配、稀配、过滤药液直接与配制系统内表面及过滤器接触,配制过滤系统的清洗消毒是否干净直接影响下一批产品的质量,因此我们对配制过滤系统的清洗消毒方法进行验证,以***做为清洗对象,对配制过滤系统的清洗消毒方法进行验证。

5清洁程序执行配制过滤系统的清洗消毒规程SOP—P50095.1 在线清洗5.1.1在药液灌装完成后,排空配液罐,关闭管道阀门,卸下钛棒,折叠滤芯,并将过滤器外壳重新安装好,打开罐体顶部清洗球阀门,用注射用水冲洗罐体内部,打开罐体排污阀冲洗至排污阀出水澄清为止,关闭排污阀。

5.1.2 向配液罐加注射用水至1/3处,打开管路上所有阀门并打开药液泵,使注射用水冲洗至管道的终端或灌装机头(注:输液配液过滤系统需开启灌装机,使每一个灌装机头都得到冲洗)。

5.1.3 打开所有排污阀(终端出水口、取样口、液位计出水口,高位罐排污口、罐体排污口等)冲洗至出水澄清为止,在线清洗完成。

5.1.4 如果更换品种时,用大量注射用水冲洗罐体,至排污阀出水澄清为止,罐体放入1/3体积的注射用水,冲洗管道及终端至澄清,重复以上操作5-6次,清洗完成。

5.1.5 液位计的清洗:将液位计的上下卡环松动取下液位计,用细长毛刷刷洗至目检无异物,再用注射用水冲洗5-6次,然后在罐体上安装好。

5.2 在线灭菌5.2.1 在线灭菌流程:排空管路—打开所有溢流阀门—通入纯蒸汽灭菌—用注射用水冲洗。

5.2.2 在罐体及管道在线清洗后,检查并打开所有排污阀、溢流阀,打开罐体上部纯蒸汽阀门,向罐体通入纯蒸汽,待罐体温度显示至100℃,各排污口溢流蒸汽时,关小各排气口阀门,待温度显示121℃时开始灭菌计时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、概述:浓配罐及过滤系统设备验证方案是由宁波和信制药过滤设备厂生产的,适用于液体制剂的配制。

其工作原理是利用机械搅拌使液体在密闭容器里的物料溶解均匀,在液体的同时低速搅拌,使药液均匀分布,该设备有进液过滤系统、加热系统、搅拌系统、呼吸系统和控制系统组成。

1.1.浓配系统设备的验证要求根据我国GMP的要求及我国药液配制行业关于配制系统设备的有关规定,并结合国际上大容量制剂行业多年来的经验和做法,浓配系统设备的验证主要包括:1.1.1.验证目的:浓配系统设备验证的目的,是通过一系列验证试验提供足够的数据和文件依据,以证明药品生产过程中所使用的浓配系统设备性能的可靠性和重现性。

1.2.验证项目及要求1.2.1.浓配系统设备概况检查并确认浓配系统设备的随机文件和资料及附件符合使用和管理要求。

1.2.2.浓配系统设备的安装确认浓配系统设备的安装要有适当的生产、维修空间,管道材质符合设计要求,滤器的规格、材质符合生产工艺要求等1.2.3仪器仪表1.2.3.1校正的热电偶与标准的热电偶之间的误差应≤±1.5%1.2.3.2校正的温度表与标准之间的温差≤±1.5%。

1.2.4 运行确认检查并确认浓配系统设备的运行状况,确定其运行状态,满足设备使用要求。

1.2.4.1. 浓配系统设备按操作规程操作时,系统应运行正常。

1.2.4.2.纯蒸汽通道管路,排气管路应畅通无阻。

1.2.4.3.过滤系统运行正常,应满足工艺要求。

1.2.4.4.排泄管道应畅通1.2.5.运行性能确认通过对设备运行的各种性能参数的测试,确认设备运行的可靠性,能满足工艺生产的要求。

1.2.5.1.测试配液罐的性能参数,确认其配制是否达工艺要求。

1.2.5.2.测试过滤系统的性能参数,确认其过滤的效果是否满足工艺生产要求。

1.3.再验证再验证的周期为——传感配液罐每年进行1次检查——仪器仪表应每6个月进行1次检查在下列情况下需对此设备进行再验证(一)关键设备的大修或更换;(二)批次量数量级的变更(三)趋势分析中发现有系统偏差2浓配验证方案2.1验证实施的条件2.1.1验证方案浓配系统验证必须先制定一个完整的方案,并经批准后实施。

2.1.2验证人员验证小组必须至少包括下列人员:2.1.2.1设备操作人员——能熟练操作浓配系统,有浓配系统上岗资格的人员。

2.1.2.2验证人员——熟悉浓配系统性能且有验证资格的人员。

2.1.2.3验证监督人员——对设备操作及整个验证过程进行监督并负责对验证结果进行的确认的人员。

2.1.3验证用标准器压力表检验台标准压力表标准电阻校验装置标准温度计标准热电偶标准电阻率仪2.2验证的实施2.2.1浓配系统概况2.2.1.1验证目的检查并确认浓配系统的随机文件和资料以及附件符合使用和管理要求。

2.2.1.2验证规程——依据浓配系统的装箱清单确认浓配系统规格型号,随机附件及文件资料。

——依据产品使用说明书,确认浓配系统适用范围、性能参数是否符合设计要求。

——检查结果记录于表1-1、表1-2作出评价。

表表1-3:浓配系统主要性能与GMP规范对照表表1-4:浓配系统主要原件配置确认2.2.2浓配系统的安装确认2.2.2.1验证目的检查并确认浓配系统的安装符合设计要求。

2.2.2.2验证规程①依据浓配系统安装图的设计要求,检查浓配系统的安装要有合理的输送管径,完善的配置和适当的维修空间,能满足运行和维修的需要。

②依据浓配系统表面布置图,输送、循环排水等系统图检查配套设备及管道的材质,管径等符合设计要求。

③依据设备技术要求检查浓配系统的安装符合设计要求。

④检查结果记录于表2浓配系统安装确认表2-1参加确认人员表2-2 浓配系统安装确认2.2.3仪器仪表验证2.2.3.1验证目的检查并确认浓配系统的仪器仪表精度符合规定要求。

2.2.3.2验证用标准器压力表校验台标准压力表标准电阻箱热电阻检验装置标准秒表2.2.3.3验证规程2.2.3.3.1压力表——将标准压力表与校验压力表均安装至压力表校验表台上。

——从相对零压并升压至校验压力表量程25%、50%、75%——记录被校验压力表,标准压力表的示值——进一步升压至校验压力表的最大量程再泄压至量程的75%、50%、25%直至相对零压——记录被校验压力表与标准压力表的示值——试验结果记录于表3——计算出被压力表的示值误差与标准相比较表3压力表验证记录表3-1参加确认人员表3-22.2.3.3.2温度测量——将标准电阻箱和温度测量的信号输入端连接——接上电源——调节电阻箱的阻值分别至100Ω(0℃)、119.40Ω(50℃)、138.50Ω(100℃)、146.06Ω(120℃)、157.31Ω(150℃)——记录下温度测量、显示的温度值以及标准电阻值所对应的温度值——验证数据填入表4——比较温度测量、显示的温度值与标准温度值的差值。

表4功温度测量、显示、验证记录表4-1参加确认人员表4-22.2.3.3.3热电阻(pt1000)——将被检热电阻插入热电阻校验装置的冰点槽内,插入深度不少于300mm ,热电阻周围冰层厚度不小于30mm 。

——将被检热电阻插入热电阻校验装置的沸点槽内,插入深度不少于300mm ——30min 后分别记录热电阻校验装置和被检热电阻的电阻值——读数记录顺序为:热电阻校验装置 被检热电阻 被检热阻热电阻校验装置——共进行三个读数并记录于表5 ——对测量结果进行分析并得出结论表5 热电阻验证记录表5—1 参加确认人员表5—22.2.3.4管路及辅机确认①按设备制造商的说明书检查浓配系统管路运行中是否有渗漏现象。

②按设备制定商的说明书检查浓配系统辅机,应符合设计要求。

表6浓配系统运行确认记录表6-1参加确认人员表6-22.2.4运行确认2.2.4.1验证目的检查并确认浓配系统运行效果,评价该系统在允许范围内运行,符合文件上的要求和运行效果。

2.2.4.2验证规程①运行测试前应肯定浓配系统各项操作准备工作就绪。

②连续正常运行浓配系统三次,每次不少于4h。

③确认浓配系统各运行性能,是否符合设备运行规范要求。

④对测试结果进行综合评价并记录于表2.2.4.3设备控制功能确认2.2.4.3.1开关控制功能测试此测试项目是按制造商的说明书校验浓配系统的按钮开关和指示器。

表7设备开关控制功能测试记录表7-1参加确认人员表7-22.2.3.4指示器测试表8设备指示器功能测试记录表8-1参加确认人员表8-22.2.3.6检查浓配系统运行情况此测试项目按照制造商提供浓配系统标准操作规程进行操作,对其运行是否达到期望结果进行确认。

表9浓配系统运行确认记录表9-1参加确认人员表9-22.3性能确认2.3.1.验证目的:性能确认是在模拟实际生产情况下进行,以证明新设备对生产的适用性。

2.3.2验证规程—确认配液罐液位计是否符合工艺要求。

—确认配液罐搅拌器质量是否符合工艺要求。

—确认配液罐负载运行的工作状态。

2.3.2.1配液罐液位计准确度及记录见表表10-1采用称重法进行测定配液罐液位计准确度。

测试方法:取一洁净不锈钢桶置于经过校正的电子秤上,去皮后精密称取X (罐标称容积的十分之一)㎏注射用水,倒入配液罐中,每倒一次均在液位计上标记刻度,共倒10次至配液罐容积,标示刻度。

测试结果:液位计刻度标示应精确。

2.3.3 搅拌器搅拌质量确认对单位时间内搅拌质量进行确认,包括质量均一性,产品外观色泽含量稳定性等。

测试方法:取氢氧化钠适量配制成1%溶液,自投入完全溶解计时,将搅拌速度设定为72r/min,搅拌时间10min 。

测试标准:外观色泽一致,质量均一,含量稳定,测试结果相对偏差<0.3%。

取样方法:用标有刻度的玻璃吸管清洁、消毒后取样,如平面图a 图, 立 体图如b 图;要求ABC 三面取样点分布呈正三角形。

图 a 图 b以上分三层取样,取样相对位置在容器的表面,中间及底部分别取样,分别编号: A 1A 2A 3 B 1B 2B 3 C 1C 2C 3注:A 面距上表面5cm ,B 面在容器中间,C 面距底面15cm 。

2.3.3.1 分三批验证试验数据 表10-2表10-3表10-42.3.4 在配制罐中注入注射用水负载运行,见记录表11 表11-1参加人员表11-2配制罐负载运行记录表13验证结果的综合评价表13-1参加人员表13-23验证结果小结:验证专业小组长(总结人)日期:年月日4、最终批准批准人:日期:年月日5再验证此次验证批准使用后1年按本方案事项进行再验证。