品质不良对策报告书

再发防止对策报告书(8D )

2.类似零部件的状況

再发不合格

Y

N

レ

其他的零部件有无发生不合格?

考慮事項

Yes No

说明/结果

其他车型产品

レ

一般零部件

レ

其他颜色产品

レ

右侧/左侧

レ

已实施对策

前部/后部

レ

其他

レ

3. 供应商内部流出原因初期解析

不良零部件应该在哪里被发现? 生产工程内 生产工程后(例:终检) 交付前 其他

Yes

No

没有检出理由

7.对策确认

对策处置 作成防止带电Glove和切屑相关基准

责任者

部门 技术科 制造科 技术科 品质保证科

对实施后的效果是否进行确认

确认方法 定期工序监察确认

日期

责任者 部门

泄露检查方法的检查力不足

责任者 部门

责任者

3

目视检查很难检出缓慢泄

露

部门

4

6.永久对策 今后对不良品的处置方法考虑事项:防错 , 实验 ,工程管理等 处置 1.追加空气洗净工序,防止附着了切屑的产品进入下流工序; 2.使用防止带电材料的手套; 3.新设了各工序使用Glove的规定、基准; 4.泄露检查设备变更为氦测漏机;

O型环的密封性能降低

切屑附着在O型环上

上流工序发生的切屑进入到ASSY工 序

机械加工工序附着了切屑的Glove 未进行O型环的ASSY作业

根本原因:

1.下流工序为切屑可到达的 责任者

工序;

1

2.使用易带电的材质的 Glove

2 部门

责任者

2 部门

泄露检查工序未检查出泄露

目视检查很难检查出缓慢的 泄漏

工艺不良分析改善报告

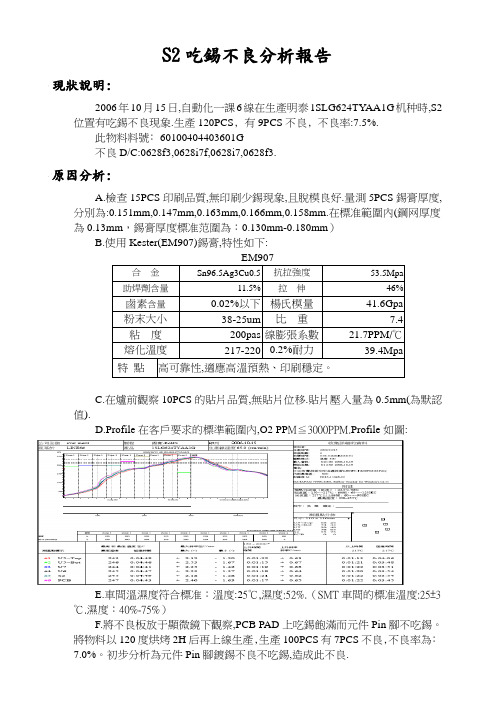

S2吃錫不良分析報告現狀說明:2006年10月15日,自動化一課6線在生產明泰1SLG624TYAA1G机种時,S2位置有吃錫不良現象.生產120PCS﹐有9PCS不良﹐不良率:7.5%.此物料料號﹕60100404403601G不良D/C:0628f3,0628i7f,0628i7,0628f3.原因分析:A.檢查15PCS印刷品質,無印刷少錫現象,且脫模良好.量測5PCS錫膏厚度,分別為:0.151mm,0.147mm,0.163mm,0.166mm,0.158mm.在標准範圍內(鋼网厚度為0.13mm,錫膏厚度標准范圍為:0.130mm-0.180mm)B.使用Kester(EM907)錫膏,特性如下:EM907合金Sn96.5Ag3Cu0.5 抗拉強度53.5Mpa助焊劑含量11.5% 拉伸46%鹵素含量0.02%以下楊氏模量41.6Gpa粉末大小38-25um 比重7.4粘度200pas 線膨張系數21.7PPM/℃熔化溫度217-220 0.2%耐力39.4Mpa特點高可靠性,適應高溫預熱、印刷穩定。

C.在爐前觀察10PCS的貼片品質,無貼片位移.貼片壓入量為0.5mm(為默認值).D.Profile在客戶要求的標準範圍內,O2 PP M≦3000PPM.Profile如圖:E.車間溫濕度符合標准:溫度:25℃,濕度:52%.(SMT車間的標准溫度:25±3℃.濕度:40%-75%)F.將不良板放于顯微鏡下觀察,PCB PAD上吃錫飽滿而元件Pin腳不吃錫。

將物料以120度烘烤2H后再上線生產﹐生產100PCS有7PCS不良﹐不良率為﹕7.0%。

初步分析為元件Pin腳鍍錫不良不吃錫,造成此不良.臨時對策:A.在上線前使用刀片將元件Pin腳上的不良鍍錫層刮掉后再上線生產﹐暫無不良。

.報告人:張怀東2006/10/16。

不良对策报告详细版.ppt

不良对策报告书

题目: 车型: 型号: 结论:

花都必胜质量问题

精选

1. 情 报

品名

SP冷凝器

品番

047710-1940

发生日

2015/12/24

不良内容

配管变形4

数量6发生场所 NhomakorabeaDNJP

2.処置(紧急对应TDA库存品确认)

日期

品番

在库数量

良品数

不良品数

备注

12/25

047710-1940

0

0

0

精选

4.履歴確認結果

生产日期

生产数量

出荷日期

出荷数量

备注

15.11.27

10

15.12.7

10

精选

5.原因分析

发生 推断,由于残制品的包装非专用包装,是借用其他流动品的包装,此产品管路部分耐 原因 力比较低,受外力容易变形,装箱后运输工程中可能产生撞击,引起管路的变形.

流出 原因

检查要领书中没有对管路的位置进行要求检查,可能有不良流出

○

喷漆

喷漆设备进行喷漆

依据要领书用涂装装置对芯体进行 涂装。

○

成品总成检查

依据检查要领书检查制 品外观

依据检查要领确认制品整体外观

×

检查要领书中没有对管路的位置进 行要求检查,可能有不良流出

捆包

依据包装式样书捆包

依据捆包要领书对制品进行捆包作 业

×

由于残制品的包装非专用包装,是 借用其他流动品的包装,装箱后运 输工程中可能产生撞击,引起变形

3.工程確認

工序名

作业方法

文件规定

评 价

工程问题详情

芯体组装

供应商异常报告

品 质 情 报

不 合 格 内 容 及 处 置

在库产品的确认结果和处置意见

应 急 处 置

一次原因: 不良品流出的原因( 检查方法.物流管理等的原因)

责任者

对策实施日

责任者

不 良 原 因 追 究

二次原因:生产上的原因(加工、工程管理、热处理、材质等) 责任者

一次原因的再发防止对策: 责任者

再 发 防 止 对 策

对策实施日 二次原因的再发防止对策(恒久对策): 责任者

对策实施日

管理№

发 审

行 定 确பைடு நூலகம்认

制 定

品质不合格报告书

商品编号 等级 不 良 区 分

0 -0

C

批量不合格 部分不良

发行日期 回答期限 市 场 索 赔 索赔/品质事故№ 不良性质 注番 样品添附

交货 日期 交货 数量 在库 状态 确认 数量 不良 数量 处理 工数

产品名称 供应商

品 质 事 故 验收检查

关于缺焊、泄漏不良改善报告 2

健康、舒适环境的引领者

计划 实施

推进计划 改进措施

12月 1月 2月

担当人

甄磊

卫春林

泄 漏 不 良 改 善 计 划

甄磊

胡品贵

张毅 杨坤

六、现场改善

水检区域 烘干区域

健康、舒适环境的引领者

待包装区域

焊接焊台定置

毛细管包装区

成品摆放区

六、现场改善

增加作业流程作业指导书 不良事例展示柜

不良样件展示柜

五、后续计划

制定改善与控制计划

类 别 问题 点 规范焊料、焊膏、喷刷剂使用 料 对供方来料进行委外成分检验,保证部件加工性能符合要求 协助供方品质改善,确保来料品质 法 定期焊工交流焊接手法 统一焊接火焰标准,使火焰温度、形状符合要求 机 焊接焊枪嘴设定专人管理,水检参数、保压时间管理 控制日常焊接件清洁度质量 环 营造精益求精的品质环境,完善激励制度 制造部每月至少一次品质大会宣贯 人 对焊接员工实行上岗资格培训考评 定期组织员工培训,提高人员技能

结论:经调查水检工产值本发现个别水检工产值异常,存在漏检

包装外观检流程再现分析

1、外观检对产品进行检 验(手拿多个存在盲点)

2、对产品中心距的 尺寸进行整形

3、贴追溯标签

4、将合格的产品进 行装箱

结论:外观检在筛选产品时手拿多件产品,导致检测点存在盲点,未有效检出不良品

二、流出原因分析

入库出厂检验流程再现分析:

3、预热后对配合焊 点进行增加焊料

4、取料后未对产品 各焊点进行检验

结论:焊接预热时间不够,焊料未流动到位产生断焊,套管取料人员对产品的焊点未进行 检验

3

二、流出原因分析

水检流程再现分析

健康、舒适环境的引领者

品质改善报告

PD1005(底部批锋,毛边,擅 自取消对位线)

原因分析:1.冲压下料,半切工序模具设计不当,造成冲 外形废料时拉起毛边,批锋现象。 2. 擅自取消对位线:1.贵司要求PD0912对位线取消,改为 “S”尚准标记,因当时工程记错料号误把PD1005对位 线取消。 改善对策:1.重新设计调整冲压下料,半切模具,由原来 背面直角改为R角。担当:张志显 12/21完成 2.重新追加对位线。担当:张志显 12/21完成 3.已生产产品重新镭雕对位线。担当:张亮亮 12/21完成 4.后续如再有变更要求时,我司必须与贵司确认清楚后再 进行修正。

PD1005(颜色偏亮,蓝,暗, 白,黑,深)

• 原因分析: • 1.偏亮,蓝,暗:A:CD纹时同时有四台机生产,有部 分机台车出光泽会偏亮,偏暗一些,阳极时未区分开使 用同一条件生产,导致光泽偏亮,蓝,暗。 • 2.偏白:CD纹偏浅,导致阳极后偏白。 • 3.偏黑(深):CD纹车削刀具因素,导致阳极后颜色偏 黑(深)。 • 改善对策: • 1.CD纹机无法完全克服,由CD纹后每台机生产产品区 分隔离至阳极,阳极时跟据不同光泽效果调整合适参数 确保颜色品质。 • 2.调整CD纹机台参数,确保阳极后颜色与限度样一致。 • 3.更换新的刀具。12/19 • 4.成品出货检验时,由原来AQL抽样水准加抽100PCS 进行检验.

东莞尚准五金制品有限公司

品质异常改善报告

制作:沈小纳 审核:邹泽成

PD0912(颜色偏黄)

• • • • • 原因分析: 1.前处理化抛时间过短,导致产品表面光泽偏暗。 2.阳极时间过长,表面氧化膜厚导致颜色偏黄。 改善对策: 1.调整前处理化抛时间由原来20秒调整25秒,并严格 参照限度样作业,针对样板模棱两可之间差异部分, 全检时要分开层别,由生产/品保主管确认后才能流入 下工站。担当:黄中轩、邹泽成 • 2.阳极时间由原来13分种调整为10分钟,非特殊情 况不可更改 。担当:黄中轩 完成时间:12/22完成 • 3.成品出货检验时,由原来AQL抽样水准加抽 100PCS进行检验.

供货品质异常分析及改善报告模板

M材料改善报告---P4: 根本原因分析(Root Cause Analysis)

可能原因

现象特征匹配

发生站点匹配

发生概率匹配

再现验证匹配

设备故障

√

√

√

√

说明

该原因导致的不良现象和异常现象是否一致

LILY

2024年3月11日

采购中

M材料改善报告---P6:效果确认(effect confirmation)

设备走动机构报修后,当日已经修好,因此其他M材料没有此种情况;经过本次与现场使用人员沟通,我们待改进设备的行走稳定性,用以实现M材料涂层的更加均匀。此机构的优化计划在本月底以前完成,届时,将提供完善后的产品状态照片。

3D 临时对策

4D 原因分析及验证

5D 改善措施及验证

6D 改善执行及效果确认

7D 预防措施

JACK

工艺

★

★

★

★

LILY

品质

★

★

★

★

★

★

SURE

工程

★

★

★

LUCY

生产

★

★

★

★

★

JULY

业务

★

★

★

M材料改善报告—P3:临时对策(Temporary countermeasures)

现象描述 成立小组 临时对策 原因分析 永久措施 有效验证 措施标准化 客户确认

位置

数量

处理方法

处理结果

完成日期

备注

客户端

1

退回补货

根据客户安排

在库

品质不良对策报告书(一)

品质不良对策报告书(一)【引言】品质不良是制造行业中常见的问题之一,不仅会影响产品的质量和性能,还会对企业的声誉和市场竞争力造成负面影响。

因此,有必要制定一份品质不良对策报告书,以识别和解决品质不良问题,提高产品质量和客户满意度。

【概述】本文档旨在提供品质不良对策报告书的详细内容。

通过分析品质不良的原因和影响,并提出一系列对策和改进措施,以帮助企业有效应对品质不良问题,提升产品品质和企业竞争力。

【正文】1. 品质不良的原因分析a. 设计问题导致的品质不良b. 生产过程中存在的品质控制缺陷c. 材料供应链问题引发的品质不良d. 人为操作失误造成的品质不良e. 管理体系不完善导致的品质不良2. 品质不良的影响及风险评估a. 对产品质量的影响b. 对客户满意度和信任度的影响c. 对企业形象和品牌价值的影响d. 对生产成本和利润率的影响e. 对市场竞争力和市场份额的影响3. 品质不良的对策和改进措施a. 设计阶段的品质控制措施b. 生产过程中的品质管理措施c. 材料供应链的品质管理措施d. 培训和激励员工的品质控制措施e. 建立完善的品质管理体系4. 品质不良对策的实施和监控a. 制定品质控制计划和时间表b. 分配责任并建立监控机制c. 持续监测和分析品质指标d. 及时纠正品质不良问题e. 定期评估和改进品质管理措施5. 品质不良对策的效果评估和持续改进a. 评估品质不良对策的成效b. 收集客户反馈和意见c. 定期回顾和改进品质管理体系d. 培养品质意识和质量文化e. 持续追求卓越品质的目标【总结】品质不良对策报告书的编写和执行对企业的发展至关重要。

通过深入分析品质不良的原因和影响,并采取一系列对策和改进措施,企业可以有效解决品质不良问题,提升产品质量和客户满意度,提高市场竞争力。

然而,对策的执行和持续改进同样重要,只有不断完善品质管理体系,才能保持持续改进的动力和竞争优势。