对氨基苯酚的合成注意事项

对氨基苯酚纯化实验报告

一、实验目的1. 熟悉对氨基苯酚的物理性质和化学性质;2. 掌握对氨基苯酚的提取和纯化方法;3. 提高实验操作技能,培养严谨的科学态度。

二、实验原理对氨基苯酚是一种有机化合物,分子式为C6H7NO,白色或淡黄色晶体,熔点150-152℃。

对氨基苯酚易溶于水,微溶于乙醇、乙醚等有机溶剂。

在酸性条件下,对氨基苯酚可发生重氮化反应,与β-萘酚偶联生成红色偶氮染料。

本实验采用重结晶法对对氨基苯酚进行纯化。

首先将粗品溶于适量的溶剂中,加热搅拌使其溶解,然后冷却结晶,过滤、洗涤、干燥得到纯品。

三、实验仪器与试剂1. 仪器:烧杯、玻璃棒、漏斗、滤纸、干燥器、电子天平、恒温水浴锅、烘箱等。

2. 试剂:对氨基苯酚粗品、无水乙醇、活性炭、NaOH、盐酸、蒸馏水等。

四、实验步骤1. 准备溶液:称取一定量的对氨基苯酚粗品,加入适量的无水乙醇,在恒温水浴锅中加热搅拌,使其溶解。

2. 添加活性炭:向溶液中加入适量的活性炭,搅拌混合,使其吸附溶液中的杂质。

3. 沉淀:将混合溶液过滤,去除活性炭,收集滤液。

4. 调节pH值:向滤液中加入适量的NaOH溶液,调节pH值至碱性。

5. 冷却结晶:将调节pH值的溶液冷却至室温,静置一段时间,使对氨基苯酚结晶析出。

6. 过滤、洗涤:用滤纸过滤结晶,收集晶体,并用少量蒸馏水洗涤晶体。

7. 干燥:将晶体放入干燥器中,干燥至恒重。

五、实验结果与分析1. 对氨基苯酚的纯度:通过测定纯化前后对氨基苯酚的熔点,可判断其纯度。

实验结果表明,纯化后的对氨基苯酚熔点为150-152℃,纯度较高。

2. 对氨基苯酚的得率:通过称量纯化前后的对氨基苯酚质量,可计算其得率。

实验结果表明,纯化后的对氨基苯酚得率为85%。

六、实验讨论1. 活性炭的添加:活性炭在实验中起到吸附杂质的作用,可有效提高对氨基苯酚的纯度。

实验中活性炭的添加量应根据实际情况进行调整。

2. pH值的调节:调节pH值至碱性,有利于对氨基苯酚的结晶析出。

对氨基苯酚的生产工艺

对氨基苯酚的生产工艺

对氨基苯酚的生产工艺

氨基苯酚的生产工艺大致可以分为以下几个步骤:

1.苯酚的氨化反应:将苯酚和氨气在加热下反应生成氨基苯酚和水。

2.分离纯化:分离出产物和副产物,然后进行纯化得到高纯度的氨基

苯酚。

3.质量检测:对产物进行质量检测,确保达到所需的质量标准。

在氨化反应中,通常需要使用催化剂,如氢氧化钠、乙酸铜等,来促

进反应的进行。

同时还需要控制反应温度、氨气的流量和反应时间等参数,以获得最佳的转化率和产率。

在分离纯化过程中,可以使用一系列的化学

方法和设备,如萃取、蒸馏、结晶等,来分离和提纯产物。

质量检测通常

包括物理性质、化学性质和纯度等方面的测试,以确保产物符合规定的标准。

对氨基苯酚的生产

对氨基苯酚的生产、应用及发展对氨基苯酚又名对羟基苯胺,英文名为P-aminophenols,简称PAP,分子式C6H7NO,外观为无色片状晶体,遇光或在空气中会变成灰褐色晶体,溶于热水、碱和醇,微溶于冷水,几乎不溶于氯仿。

可升华,并部分分解,与无机酸作用能迅速生成水溶性盐,遇亚硝酸则呈深蓝色。

PAP是一种应用十分广泛的精细化工中间体,主要应用于医药、橡胶、染料、饲料、石油和照相工业等领域。

1 PAP的合成方法PAP最初是在1874年由Baeyer和Caro以对亚硝基苯酚为原料,采用在酸性介质中用锡粉还原的方法制得。

后来又改为用铁粉或硫化钠还原对硝基苯酚或对硝基氯化苯的方法,至今仍为世界各国所广泛采用。

PAP作为重要的有机化工中间体发展很快,其合成制备工艺改进与创新日益增多,有关专利和论文大量出现。

PAP的合成方法很多,按其原料路线划分主要有:对硝基苯酚法、对硝基氯化苯法、苯酚法和硝基苯法。

1.1 对硝基苯酚法1.1.1 化学还原法对硝基苯酚经铁屑在酸性介质中还原生成PAP粗品,再经过亚硫酸钠溶液浸渍、过滤、干燥得成品,该法突出问题是生产成本高(每吨耗对硝基苯酚1.423吨),污染严重(大量的铁渣污染),生产规模小(一般厂规模200-600t/a),多数国家已淘汰该法。

虽然我国目前还有部分企业采用此法生产,但早在1984年化工部已决定不再扩大该法生产。

1.1.2 催化加氢还原法该法一般用水作溶剂并添加无机酸、氢氧化钠或碳酸钠,用Pt/C或Pd/C作催化剂,在大约0.2-0.5MPa、70-90℃下加氢。

工艺过程中添加甲苯溶剂,使催化剂留在甲苯层中,PAP 则在水层中,催化剂易回收,反应速度快,产率高。

但此法成本高,且催化剂易中毒,故不易工业化生产。

1.1.3 电解还原法据有关资料报导,在电流密度3.14-8.38A/dm3,采用TiO2/Ti电极,Ti阴极旋转条件下,使对硝基苯酚在10%-30% H2SO4水溶液中,40-70℃下进行反应。

实验二 扑热息痛的合成工艺优化设计

扑热息痛的合成工艺优化设计一、实验目的1.通过本实验掌握化学合成药物的工艺优化方法;2.熟悉正交实验设计方法步骤。

二、实验仪器及试药圆底烧瓶、冷凝管、温度计、玻璃棒、吸滤瓶、布氏漏斗、量筒、对硝基苯酚、亚硫酸氢钠、醋酐三、实验原理四、实验步骤1.对氨基苯酚的制备:取21克对硝基苯酚、5克氯化铵和3g铁粉,再向烧瓶中加入50ml水,搅拌下加热回流3小时。

趁热抽滤,滤渣用少量沸水洗涤2次,滤液冷却至近室温时,用冰水浴冷却。

抽出固体,干燥称重,确定收率,产物直接用于下步反应。

2.扑热息痛的制备:于干燥的100ml锥形瓶中加入对氨基苯酚10.6g,水30ml,醋酐12ml,轻轻振摇使成均相。

再于80℃水浴中加热反应30min,放冷,析晶,过滤,滤饼以10ml冷水洗2次,抽干,干燥,得白色结晶性对乙酰氨基酚粗品约12g。

3.精制:于100ml锥形瓶中加入对乙酰氨基酚粗品,每克用水5ml,加热使溶解,稍冷后加入活性炭1g,煮沸5min,在吸滤瓶中先加入亚硫酸氢钠0.5g,趁热过滤,滤液放冷析晶,过滤,滤饼以0.5%亚硫酸氢钠溶液5ml分2次洗涤,抽干,干燥,得白色对乙酰氨基酚纯品约8g,mp.168~170℃。

4.对乙酰氨基酚的定性鉴别(1)取对乙酰氨基酚微量→逐滴加水振摇使溶解→滴加三氯化铁试液→应出现蓝紫色。

(2)取对乙酰氨基酚约0.1克→加稀盐酸5ml →放冷→分取0.5ml →滴加亚硝酸钠试液5滴→摇匀→加水3ml稀释→加碱性β-萘酚试液2ml →振摇→应出不现红色。

(3)取对乙酰氨基酚约0.1克→加稀盐酸5ml →置水浴中加热40min →放冷→分取0.5ml →滴加亚硝酸钠试液5滴→摇匀→加水3ml稀释→加碱性β-萘酚试液2ml →振摇→应出现红色。

五、数据记录及处理六、实验注意事项1、对氨基苯酚的质量是影响对乙酰氨基酚产量、质量的关键,购得的对氨基苯酚应是白色或淡黄色颗粒状结晶,mp. 183~184℃。

对氨基苯酚的生产

对氨基苯酚的生产、应用及发展对氨基苯酚又名对羟基苯胺,英文名为P-aminophenols,简称PAP,分子式C6H7NO,外观为无色片状晶体,遇光或在空气中会变成灰褐色晶体,溶于热水、碱和醇,微溶于冷水,几乎不溶于氯仿。

可升华,并部分分解,与无机酸作用能迅速生成水溶性盐,遇亚硝酸则呈深蓝色。

PAP是一种应用十分广泛的精细化工中间体,主要应用于医药、橡胶、染料、饲料、石油和照相工业等领域。

1 PAP的合成方法PAP最初是在1874年由Baeyer和Caro以对亚硝基苯酚为原料,采用在酸性介质中用锡粉还原的方法制得。

后来又改为用铁粉或硫化钠还原对硝基苯酚或对硝基氯化苯的方法,至今仍为世界各国所广泛采用。

PAP作为重要的有机化工中间体发展很快,其合成制备工艺改进与创新日益增多,有关专利和论文大量出现。

PAP的合成方法很多,按其原料路线划分主要有:对硝基苯酚法、对硝基氯化苯法、苯酚法和硝基苯法。

1.1 对硝基苯酚法1.1.1 化学还原法对硝基苯酚经铁屑在酸性介质中还原生成PAP粗品,再经过亚硫酸钠溶液浸渍、过滤、干燥得成品,该法突出问题是生产成本高(每吨耗对硝基苯酚1.423吨),污染严重(大量的铁渣污染),生产规模小(一般厂规模200-600t/a),多数国家已淘汰该法。

虽然我国目前还有部分企业采用此法生产,但早在1984年化工部已决定不再扩大该法生产。

1.1.2 催化加氢还原法该法一般用水作溶剂并添加无机酸、氢氧化钠或碳酸钠,用Pt/C或Pd/C作催化剂,在大约0.2-0.5MPa、70-90℃下加氢。

工艺过程中添加甲苯溶剂,使催化剂留在甲苯层中,PAP 则在水层中,催化剂易回收,反应速度快,产率高。

但此法成本高,且催化剂易中毒,故不易工业化生产。

1.1.3 电解还原法据有关资料报导,在电流密度3.14-8.38A/dm3,采用TiO2/Ti电极,Ti阴极旋转条件下,使对硝基苯酚在10%-30% H2SO4水溶液中,40-70℃下进行反应。

对氨基苯酚的合成及产需情况

产成 功 。硝 基 氯 化苯 新装 置建 成 后 , 产 品 的成本 将 主

e z 期 o &第 a

医药 化 工

展 此 方 面 的研 究 工 作 。 以硝基 苯 为 原料 生 产 P P的 A 技术路线归纳为 : 化加氢还原法 、 催 电解 还 原 法 和 轻

重金 属 还原 法 。这 3种 方 法 的 比较 见表 2 。

装 置 、 国 Wit p公 司 的 3 0 t 英 nr o 0 0/ 置 、 a装 日本 三井 东 压化学 公 司 的 10 t 0 0 a装 置都 是 采用 硝 基 苯还 原 法生 /

精细 化工 企 业 , 产 对 氨基 苯 酚 1o O, 亚洲 之首 , 年 60 t居

世 界 第 二 。 品行 销全 国 , 出 口欧 洲 、 洲 、 产 并 非 东南 亚 、 日本 和 中 国 台湾 等 十多 个 国家 和 地 区 , 氨 基苯 酚 产 对 品年销 售 量 为 世界 第 一 。 为 了加 快发 展 , 业 制定 了 企 3年 内 主导 产 品 对 氨基 苯 酚 产量 扩 大 至 3万 t , 为 , 成 a

维普资讯

3 4

医 药 化 工

兽 磷 8月

艇

对 氨 基 苯 酚 的合 成 及 产 需 情 况

张 天 生

对 氨基 苯 酚 , 称 P P 是 对 硝 基 氯 苯 的重 要 下 简 A , 游 产 品 , 用 途广 泛 的 有机 化 工 中间 体 , 于 医药 、 是 用 染 料、 胶、 橡 石油 、 感光 材 料 等领 域 。 无 法实 现工 业 化 生 产 。 由于技 术 难 度大 , 国外不 可 能 向国 内转让 技 术 , 目前 国外专 利中 , 安徽 八 一 化 工集 团有 除

对氨基苯酚的合成

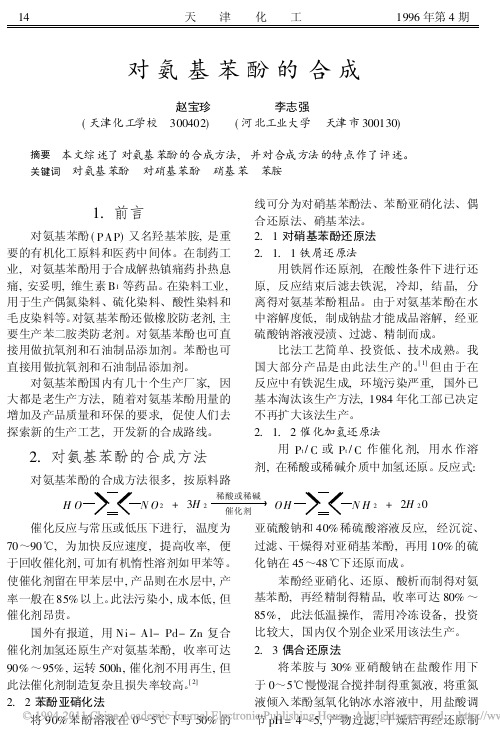

对氨基苯酚的合成赵宝珍 李志强(天津化工学校 300402) (河北工业大学 天津市300130)摘要 本文综述了对氨基苯酚的合成方法,并对合成方法的特点作了评述。

关键词 对氨基苯酚 对硝基苯酚 硝基苯 苯胺1.前言对氨基苯酚(PAP)又名羟基苯胺,是重要的有机化工原料和医药中间体。

在制药工业,对氨基苯酚用于合成解热镇痛药扑热息痛,安妥明,维生素B1等药品。

在染料工业,用于生产偶氮染料、硫化染料、酸性染料和毛皮染料等。

对氨基苯酚还做橡胶防老剂,主要生产苯二胺类防老剂。

对氨基苯酚也可直接用做抗氧剂和石油制品添加剂。

苯酚也可直接用做抗氧剂和石油制品添加剂。

对氨基苯酚国内有几十个生产厂家,因大都是老生产方法,随着对氨基苯酚用量的增加及产品质量和环保的要求,促使人们去探索新的生产工艺,开发新的合成路线。

2.对氨基苯酚的合成方法对氨基苯酚的合成方法很多,按原料路线可分为对硝基苯酚法、苯酚亚硝化法、偶合还原法、硝基苯法。

2.1对硝基苯酚还原法2. 1.1铁屑还原法用铁屑作还原剂,在酸性条件下进行还原,反应结束后滤去铁泥,冷却,结晶,分离得对氨基苯酚粗品。

由于对氨基苯酚在水中溶解度低,制成钠盐才能成品溶解,经亚硫酸钠溶液浸渍、过滤、精制而成。

比法工艺简单、投资低、技术成熟。

我国大部分产品是由此法生产的。

[1]但由于在反应中有铁泥生成,环境污染严重,国外已基本淘汰该生产方法,1984年化工部已决定不再扩大该法生产。

2. 1.2催化加氢还原法用P t/C或P t/C作催化剂,用水作溶剂,在稀酸或稀碱介质中加氢还原。

反应式:H O N O2+3H2稀酸或稀碱催化剂OH N H2+2H20 催化反应与常压或低压下进行,温度为70~90℃,为加快反应速度,提高收率,便于回收催化剂,可加有机惰性溶剂如甲苯等。

使催化剂留在甲苯层中,产品则在水层中,产率一般在85%以上。

此法污染小,成本低,但催化剂昂贵。

国外有报道,用Ni-Al-Pd-Zn复合催化剂加氢还原生产对氨基苯酚,收率可达90%~95%,运转500h,催化剂不用再生,但此法催化剂制造复杂且损失率较高。

对氨基苯酚的生产

对氨基苯酚的生产、应用及发展对氨基苯酚又名对羟基苯胺,英文名为P-aminophenols,简称PAP,分子式C6H7NO,外观为无色片状晶体,遇光或在空气中会变成灰褐色晶体,溶于热水、碱和醇,微溶于冷水,几乎不溶于氯仿。

可升华,并部分分解,与无机酸作用能迅速生成水溶性盐,遇亚硝酸则呈深蓝色。

PAP是一种应用十分广泛的精细化工中间体,主要应用于医药、橡胶、染料、饲料、石油和照相工业等领域。

1 PAP的合成方法PAP最初是在1874年由Baeyer和Caro以对亚硝基苯酚为原料,采用在酸性介质中用锡粉还原的方法制得。

后来又改为用铁粉或硫化钠还原对硝基苯酚或对硝基氯化苯的方法, 至今仍为世界各国所广泛采用。

PAP作为重要的有机化工中间体发展很快,其合成制备工艺改进与创新日益增多,有关专利和论文大量出现。

PAP的合成方法很多,按其原料路线划分主要有:对硝基苯酚法、对硝基氯化苯法、苯酚法和硝基苯法。

1.1 对硝基苯酚法1.1.1 化学还原法对硝基苯酚经铁屑在酸性介质中还原生成PAP粗品,再经过亚硫酸钠溶液浸渍、过滤、干燥得成品,该法突出问题是生产成本高(每吨耗对硝基苯酚 1.423 吨),污染严重(大量的铁渣污染),生产规模小(一般厂规模200-600t/a),多数国家已淘汰该法。

虽然我国目前还有部分企业采用此法生产,但早在1984 年化工部已决定不再扩大该法生产。

1.1.2 催化加氢还原法该法一般用水作溶剂并添加无机酸、氢氧化钠或碳酸钠,用Pt/C或Pd/C作催化剂,在大约0.2-0.5MPa、70-90 C下加氢。

工艺过程中添加甲苯溶剂,使催化剂留在甲苯层中,PAP 则在水层中,催化剂易回收,反应速度快,产率高。

但此法成本高,且催化剂易中毒,故不易工业化生产。

1.1.3 电解还原法据有关资料报导,在电流密度3.14-8.38A/dm3,采用TiO2/Ti电极,Ti阴极旋转条件下,使对硝基苯酚在10%-30% H2SO 4水溶液中,40-70 C下进行反应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对氨基苯酚的合成注意事项

氨基苯酚是一种重要的有机合成中间体,其合成方法有多种不同的途径。

下面我将会针对氨基苯酚的合成注意事项进行详细的介绍。

首先,氨基苯酚的合成最常用的方法是通过亚硝基苯与苯胺在酸性介质中反应得到。

这个反应过程中,需要注意以下几个方面:

1. 实验条件选择:反应中的酸性介质通常选用盐酸或硫酸等强酸,而反应温度则应控制在0-10C之间以提高产率。

此外,反应过程中需要搅拌以加速反应速度。

2. 物料选择:在反应中,苯胺作为底物的纯度将直接影响反应的产率和纯度。

因此,在实验中应选择高纯度的苯胺作为反应底物。

3. 亚硝化反应:亚硝基苯的合成需要通过亚硝酸钠与酸性溶液反应得到。

亚硝酸钠的浓度应该控制在适当的范围内,同时酸性溶液的pH值也需要控制在较低的水平上,以提高亚硝基苯的产率。

4. 反应时间:反应时间对于产率和纯度都有一定的影响。

通常情况下,反应时间需要控制在较短的范围内,过长的反应时间会导致产物的进一步分解。

除了上述方法外,氨基苯酚还可以通过对硝基苯进行还原反应得到。

具体反应过

程如下:

1. 还原反应:将硝基苯溶于乙醇等溶剂中,然后加入适量的还原剂(如亚铁)、催化剂及一定量的酸,加热并搅拌反应。

反应时间一般较长,需要持续加热,并且需要不断地对反应物进行搅拌。

2. 酸性条件:在还原反应中,适量的酸可以提供酸性环境,促进反应的进行。

但是,过量的酸会影响反应的结果,因此需要谨慎选择酸的用量。

3. 温度控制:在反应中,需要将反应温度控制在较高的水平上,以加速还原反应的进行。

通常情况下,反应温度应控制在80-100C之间。

在这个合成过程中,还需要注意以下几点:

1. 安全性:在进行实验操作时,由于反应中使用到了强酸、亚硝酸钠等危险物质,因此需要注意安全操作,佩戴合适的防护装备,避免接触到这些有害物质。

2. 应用性:氨基苯酚作为中间体,其在药物、农药、染料等领域有广泛的应用。

因此,在进行氨基苯酚的合成时,需要考虑到目标产物的使用需求,选择合适的合成方法和反应条件。

总结起来,氨基苯酚的合成需要注意反应条件的选择、物料的纯度和实验操作的

安全性。

只有充分理解这些注意事项,才能够得到高产率和高纯度的氨基苯酚产物。

通过合适的合成方法,有望实现氨基苯酚的高效合成。