3 电池进料检验规范

电子料进料通用检验规范

将物料引脚浸入松香內 1 秒后,立即浸入温度为 250℃±5℃ 的锡炉內 3~5 秒,上锡面积应不小于浸锡面积;

V

每批只取其中1-2片作检验

材料名称:电阻器

检验

检验仪器

检 验 方 法 及 规 格 要 求

判定缺点类别

备注

项目

设备工具

CRI

MAJ

MIN

1.包装

目视

每一包装箱外及内盒上是否有相应之品名、规格、料号、供货商、出厂日期,物料标示单上月份标签颜色是否正确;

V

METER

5.DF值

LCRMETER

测试其DF值是否与规格承认书相符(记录数据5PCS);

V

6.防爆

直流电源

施加反向电压使其爆裂,检查是否从防爆孔处爆裂.(5Φ以上电解电容);

V

7.E.S.R

LCR

针对特殊要求之低内阻电解电容,测试其内阻必须小于,等于其标准值;

V

8.绝缘阻抗(适用时)

高压机

不得低于标准值(参照承认书);

V

2.外观

目视

目视检查外观是否不洁、变形、氧化.引脚是否有压伤或压痕;

V

目视检查外观是否破损、字体、正负极标示是否正确清楚,OEM兴安规报备物料须检查来料供货商是否为LIST中指之供货商,与样品是否相符;

V

3.尺寸

卡尺

本体长,宽、厚,孔径、脚径、脚距、编带宽、封装形式是否与承认相符;

V

4.电功能测试

1.包装

目视

每一包装箱外及内盒上是否有相应之品名、规格、料号、供货商、出厂日期,物料标示单上月份标签颜色是否正确;

V

有无混料(包括系列、规格、尺寸、颜色、日期)印字须清晰、包装箱变形、破损等情形;

电子料进料检验规范

1.目的及适用范围

本检验规范的目的是保证本公司所购电子类物料的质量符合要求。

本检验规范适用于滨濠电子有限公司的电子类物料检验及相关活动。

如果客人有特殊要求,以客人要求为准。

2.参照文件、依据:

2.1 《检验控制程序》

2.2 《数值抽样计划使用规范》

2.3 可靠性试验和相关技术、工程设计参数资料及相关的工程文件。

3.规范内容:

3.1检验方式及工具仪器:采用目视或万用表,游标卡尺,电桥,耐压测试仪等测量工具.

3.2缺陷分类及定义

致命缺陷(CR):有安全之隐患会对制造者,使用者造成人身伤害或不符合安规要求之缺陷。

严重缺陷(MA):无法满足制造期望,功能丧失或部分功能丧失,严重影响外观之缺陷。

轻微缺陷(MI):不影响产品正常使用之功能之缺陷。

3.3判定依据:抽样检验依《MIL-STD-105E(II-A)》正常检验单次抽样计划标准 IQC来料抽样检验所采用之AQL值:CR=0 MA=0.25 MI=1.5

3.4 所有物料需符合RHOS的相关要求

3. 5检验项目、标准、缺陷分类:附一览表

4.相关记录与表格

4.1 《进货检验报告》

4.2 《生产品质异常单》

4.3 《纠正预防措施单》

4.4 《送检单》

4.5 《采购订单合同》。

电池进料检验规范

5.缺陷定义:

5.1、CRI(Critical)致命缺陷:违反相关安规标准,对安全有影响.

5.2、MAJ(Major)严重缺陷:属于功能性缺陷,影响性能和装配

5.3、MIN(Minor):轻微缺陷:属于外观和包装性轻微缺陷,不影响性能和装配.

品质部依此标准执行检验.

4.抽样方案与允收标准

4.1抽样方案参照GB/T2828.1-2012LEVELII级AQL抽样方案进行

4.2允收标准:AQL:CRI=0,MAJ=0.25,MIN=0.4

4.2.1 外观检验:GB/T2828.1-2012II级 AQL=0.4

4.2.2 尺寸检验:抽检5EA,Acc/Rej= 0/1

6.4检验参考文件:结构图纸、承认书、此份标准:

7.检验项目及标准要求:

项目

检验内容及标准

检验工具

缺点等级

CRI

MRJ

MIN

外观

标贴印刷型号规格、内容不可错误,漏印、位置错误、字体模糊不清,条码扫描无法识别.

目视

√

标签印刷字体歪斜,褶皱、气泡、脏污、重影,断字,模糊等不影响识别.

目视

√

插头型号及引线型号错误、正负极反、线颜色错误、插头五金氧化、锈蚀、塑胶及引线烫伤、割伤、无法与对应插头配合等. 塑胶色差、线色差、线长短不一等.

目视

√

电芯表面不能有手感的凹凸点,划伤(无手感划伤长度小于3mm),尾部塌陷,电池变形、胀气、刺破铝塑膜、漏液腐蚀等不良

目视

√

电芯表面无手感明显划伤(小于3mm)及划伤、脏污等不良

目视

√

规格及尺寸

依据图纸尺寸来检验.尺寸不符

进料检验规范标准[详]

![进料检验规范标准[详]](https://img.taocdn.com/s3/m/0c4fb9732cc58bd63186bdd8.png)

进料检验规

修订记录

1.目的:

制定公司的来料检验标准

2.围:

适用于公司IQC来料检验

3.定义:

3.1缺陷种类定义

3.1.1严重缺陷(Critical-CR):

不符合法律、法规要求,会危害人身安全,财产损失,或产品丧失功能无法

使用

3.1.2主要缺陷(Major-MA):

不属于严重缺陷,但会造成功能降级,或部分缺失,或变形等而无法组装以

及按用户设计目的无常使用的

3.1.3次要缺陷(Minor-MI):

非上述缺陷,不影响产品功能的使用,不易造成客户投诉的缺陷。

如包装

方式,可擦去的脏污等,一般为外观或组装上的问题

3.3检验条件

3.4.1照度:白色荧光灯,光源距离产品50(+/-5)cm左右,检验台照度在

500~1000Lux

3.4.2检验距离:距离被检产品面30cm,产品相对视线在30~135度围倾斜,持

续注视5秒左右

4.工作容

4.1包装材料类

4.2塑胶五金类

4.3线材类

4.4电子元件/组件类

4.4.1电子元件/组件功能测试表

4.5 PCB板

5. 记录

将检验结果填入下面附件中,对于未列出的项目需参照本程序.发现问题时在相关栏位作备注

IQC检验报告.pdf

6. 作业流程

参照ITI-QP-QA002【不合格品控制程序】

7. 参考文件

7.1 ITI-WI-QA003【AQL转换原则指引】

7.2 ITI-QP-QA003【有害物质管理程序】。

电池检验标准

每批抽检2个进行拆机检验,检验内容为对照样品或承认书要求进行核对保护板的各零件和PCB规格是否一致。此项检验完成后要重新包装和检验,以防造成不良。

6.注意事项

a、电池在存放、使用中正负极不可以短路且不可接反以免损坏电芯影响电池效能。

b、非充电电池切不可加热、充电,以免发生爆炸、漏液等危险。

电池类检验标准

制定:审核: 批准:

会签工厂

会签部门

会签者

版本修订历史记录

版本号

修订内容

修订者

修订时间

1.目的

明确电池类材料的来料检验依据,确保来料品质符合我司工艺及客户要求。

2.适用范围

适用于本公司所有电池类(含可充式镍镉、镍氢、锂离子、锂聚合物电池等)材料的来料检验。

3.抽样标准依据MIL-STD-105E正常检验一次抽样方案 II级水平,其它根据抽样标准书执行。 电气特性:严重缺陷(CR)AQL=0;主要缺陷(Maj)AQL=0.4;次要缺陷(Min)AQL=0.65。外观:严重缺陷(CR)AQL=0;主要缺陷(Maj)AQL=0.65;次要缺陷(Min)AQL=1.5。

万用表、分容柜、

电池测

试仪

★

4

包装

核对有无物料信息贴纸、环保贴纸及贴纸内容是否清晰、完整、正确

目检

★

确认外包有无破损、碰撞痕迹

目检

★

有无混料、错料、短装现象

目检

★

零件的包装是否可保护零件不变形

目检

★

5.1重点尺寸检验

用卡尺测量本体长、宽、厚、引线长度或直径、高度(属软包装的电池以实装确认为主)

注:电池测试时在正负极处必须垫绝缘片防止电池短路危险,测完后减去相应厚度。

电池检验标准

版本:V1.0 页数:第1页共5页电池来料检验标准版本 1.02011-01-04拟订:审核:批准:版本:V1.0 页数:第2页共5页版本修订状态版本状态日期修订人修订位置和原因1.0 2011-01-04 原始版本文件编号:QF-QC-014 日期:2011-01-04版本:V1.0 页数:第2页共5页1.抽样计划1.1 一般检测:GB/T 2828.1-20031.2 AQL 水准:CR=0;MA:0.65 MI:1.01.3 本物品采用单次抽样正常检验。

1.4 尺寸测量、性能测试:1~500:5PCS501~1000 10PCS1000 以上:20PCS2.抽样频率2.1 同一来料验收单的物料为一批次抽样.3.抽样方法3.1 本物品采用隨机抽样.3.2 5 个包裝单位及5 个以下包裝单位,需从每个包裝单位內取样.3.3 5~25 个包裝单位,至少从5 个包裝单位內取样.3.4 25 个以上包裝单位,需从包裝单位的平方根数內取样.4.定义4.1 BOM ( BILL OF MATERIAL):物料清单.4.2 FAA (FIRST ARTICLE APPROV AL RECORD):第一次样本确认.文件编号:QF-QC-014 日期:2011-01-04版本:V1.0 页数:第3页共5页4.3 DCN/ECN (DESIGN/ENGINEER CHANGE NOTE):设计/工程更改通知.4.4 致命缺陷(Critical Defect) : 产品存在对使用者的人身及财产安全构成威胁的缺陷。

4.5 主要缺陷( Major Defect ) : 产品存在以下五种缺陷为主要缺陷。

---功能缺陷影响正常使用;---性能参数超出规格标准;---漏元件、配件及主要标识;多出无关标识及其他可能影响产品性能的物品;---包装存在可能危及产品性能的缺陷;---结构及外观方面存在让客户难以接受的严重缺陷。

4.6 次要缺陷(Minor Defect) : 上述缺陷以外的其他不影响产品之使用的缺陷。

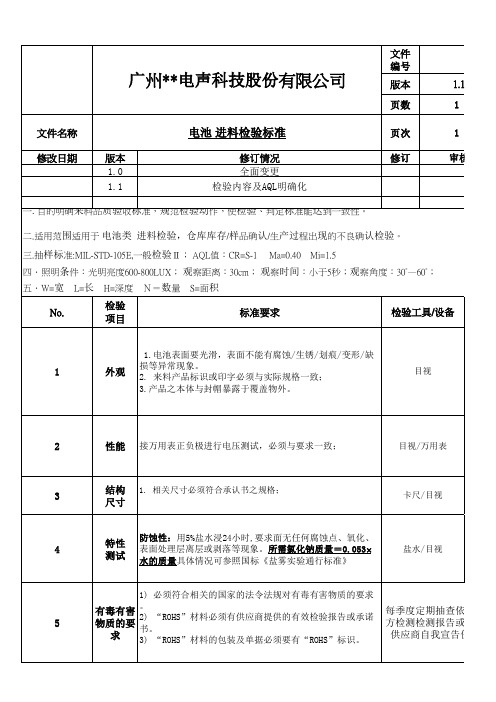

电池 进料检验标准

盐水/目视

1) 必须符合相关的国家的法令法规对有毒有害物质的要求

5

有毒有害 物质的要

求

。 2) “ROHS”材料必须有供应商提供的有效检验报告或承诺 书。 3) “ROHS”材料的包装及单据必须要有“ROHS”标识。

每季度定期抽查依据第三 方检测检测报告或原材料 供应商自我宣告保证书

1.1 1 1 审核

文件

编号

广州**电声科技股份有限公司

版本

1.1

页数

1

文件名称

电池 进料检验标准

修改日期

ห้องสมุดไป่ตู้

版本 1.0

修订情况 全面变更

1.1

检验内容及AQL明确化

一.目的明确来料品质验收标准,规范检验动作,使检验、判定标准能达到一致性。

页次 修订

1

审核

二.适用范围适用于 电池类 进料检验,仓库库存/样品确认/生产过程出现的不良确认检验。

三.抽样标准:MIL-STD-105E,一般检验Ⅱ; AQL值:CR=S-1 Ma=0.40 Mi=1.5

四.照明条件:光明亮度600-800LUX; 观察距离:30cm; 观察时间:小于5秒;观察角度:30°—60°;

五.W=宽 L=长 H=深度 N=数量 S=面积

No.

检验 项目

标准要求

检验工具/设备

AQL

1.5

0.4

S-1

S-1

抽查依据第三 报告或原材料 宣告保证书

1.电池表面要光滑,表面不能有腐蚀/生锈/划痕/变形/缺

1

外观

损等异常现象。 2. 来料产品标识或印字必须与实际规格一致;

目视

3.产品之本体与封帽暴露于覆盖物外。

《进料检验规范 》

检验标准与要求

测量方法

测量工具

缺陷

规

格

木盘

1.成型规格:直径±2mm中心直径±2mm高±3mm

/

千分尺

卷尺

主要

板厚和中心孔径

木盘直径

木盘厚度

中心孔径

≤30cm

≥6mm

1.Φ30mm+1/-0

2.Φ40mm+1/-0

3.Φ56mm+2/-0

34~38cm

≥9mm

39~50cm

≥10mm

55~66cm

双面铝箔

0.009

0.039

20

1.52g/m

0.010

0.039

17

1.32g/m

双面自粘铝箔

0.010

0.075

g/m

0.009

0.071

g/m

0.008

0.071

g/m

麦拉

/

0.015±0.003

/

/

0.020±0.003

/

/

0.025±0.003

/

备注:1.铝基厚度计算=0.0286/实测电阻/铝箔宽度/温度系数

********

进料检验规范

(三阶文件)

文件编号

WI-PZ-001

版次

A/0

生效日期

2013年10月31日

页码

4/6

三、屏蔽类(铝箔、麦拉)

检验项目

检验标准与要求

测量方法

测量工具

缺陷

规格

1.详见铝箔、麦拉结构尺寸表

任抽不同卷2条,量不同3个点

比重天平

电阻仪

千分尺

卷尺/火机

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、制定修改履历:

2、传阅及培训:

1.目的:

适应本公司电池物料检验的需要。

2.适用范围:

本公司IQC所有手机电池来料。

3.引用文件:

《手机电池技术规格书》、BOM。

4.定义:

4.1 (致命缺陷):(CRI)指产品使用时,可能会对人身安全造成伤害的不合格。

如电池爆炸、发烫、膨胀、

壳烧穿、漏液等。

4.2 (主要缺陷):(MAJ)指造成产品使用性能下降,功能部分或全部丧失,及可能造成客户退货的外观严重

不良的不合格,但不会造成人身伤害。

如与样板、规格书不符;包装不符;色差强、掉漆,开路电压、端电阻、跌落实验、工艺不符;不充电,标识内容违反国标,未提供相应的检测报告等不良。

4.3 (次要缺陷):(MIN)不影响产品的使用性能的轻微外观不良的缺陷。

如划伤、开裂;贴纸粘贴不良等。

5.抽样方案:

5.1 依据GB/T2828.1-2003 正常一次抽样Ⅱ类

5.2 AQL取值(除特殊规定外):

致命缺陷(A类):0;主要缺陷:0.4;(B类)次要缺陷(C类):1.0

5.3 抽样开箱率要求:当同种物料>5包时检验开包率必须达到60%且不能小于5包;当同种物料来料≤5包

时检验开包率必须达到100%

当出现AQL取值不一致时、以最大数值为准。

6.检验步骤:

6.1 物料包装检验:

6.1.1 来料入库单:要求来料入库单上的供应商、订单号、来货数量、物料编码、物料名称等与实物相

符。

6.1.2 物料的包装:要求包装袋内、外无异物、水、灰尘、破裂等情况。

6.1.3 标签及出货报告:要求标签正确,内容填写完整与实物相符;出货报告格式符合

标准、内容项目齐全、清晰、正确、须有结果审核。

6.2 核对来料是否与样板相符。

6.3 外观检验:

6.3.1 检验工具:目测,游标卡尺。

6.3.2 检查方法:

6.3.2.1 检查来料电池外形是否与样板相符,外观是否有:划伤、异色点、开裂;端子无断裂、氧

化、脱金、异色、移位、下陷等;无凸出、凹陷;摇动电池内部无松动及异响不良;电池无发

热、鼓胀。

6.3.2.2 不能看到电池电芯内部;端子偏位不能超过0.1mm。

6.3.2.3 标识贴纸应配套,粘贴应良好,无翘起、标识内容应有这些内容:产品名称、型号、标称

电压、额定容量、充电限制电压、执行标准、正负极性、注意事项、制造日期或批号、制造厂

名、商标和警示说明,贴纸内容必须与样板一致。

6.3.2.4 闻电池应无异味、漏液现象。

6.4 尺寸测量:

6.4.1 使用仪器设备:游标卡尺。

6.4.2 具体按《图纸》、样板要求进行测量。

6.5 性能测试:

6.5.1 使用设备仪器:数显万用表。

6.5.2 检验方法:

6.5.2.1 测量电压:将万用表的测试线接好,同时将其调到DCV电压档,用万用表的红表笔接触电

池的正(+)极,黑笔表接触电池的负(-)极,观察万用表的显示电压应在3.7伏至4.2伏之

间(具体参照规格书规格)。

6.5.2.2 NTC阻值:规格书有要求测试NTC阻值项目的用万用表电阻档测试。

6.6 装配检查:

6.6.1 使用设备:同型号的手机。

6.6.2 检验方法:

6.6.2.1 配机检查:把电池用同型号的手机装上后,不应出现电池松动、过紧或接触

不良现象。

6.7 可靠性检查:

6.7.1 使用仪器设备:具体参照《电池可靠性试验规范》里使用设备栏。

6.7.2 检查方法:详见《电池可靠性试验规范》方法

6.7.2.1 每批来料取1PCS进行跌落试验,验证内部元器件的贴片工艺及超焊工艺。

对试验完的电池

把外壳拆开核对里面的电芯型号,保护板上的控制IC、 MOS管型号需与规格书相符。

6.7.2.2 每批来料电面取1PCS进行耐磨、附着力、硬度试验检验电面喷油是否满足要求。

6.7.3 循环寿命、容量测试等可靠性保证项目由供应商定期提供测试报告为依据。

6.8充放电测试:

6.8.1 使用仪器设备:充电器

6.8.2:检测方法:正反极充电7小时,不应出现GB4943描述的危险。

7.记录及处置要求:

7.1 检验完毕需将检验结果记录到《来料入库单》、《来料检验日报表》、《来料检验记录》上,并贴上检验结

果标签。

8.注意事项:

8.1 使用卡尺时,测量前一定要归零。

8.2 检验时在工作台面上一定要将产品单个摆放,严禁堆积,防止电池端子接触。