SMT产能负荷分析表

生产计划进度表(产能负荷分析)

FH锈色按客 FH锈人色色按板客 FH锈人色色按板客

人色板 灯具为 烤白+灰褐色 3段CCT

灯罩为

302 302 302

601

ID-056-2 1 LED

WB052-1W-CH-ID-056

CH铬色

101

1350

500

200

200

906

601 0

101

ID-008-27 1 LED 2 LED

WB052-2W-CH-ID-056 9151-1W-CH-ID-008

50

0

38

0

11,12月份订单生产计划进度表

序 号

工ID-厂0单1指2-令10

序 号

LLEE类型DD

9311-2工P-C厂H-型ID号-012美规

9311-2W-CH-ID-012美规

客户型号

CC灯名HH铬 铬体称色 色

规格 订单10数0 量 总10数0

100

100

已完 成数

量

铝条 数量

打头 管数

3 LED LED

4 LED LED

6765-1C-WH-ID-060 600 6765-1CL-WH-ID-060 800

673916031 673918031

砂白 砂白

151 1906

151

ID-060-2

5 LED 6765-1C-ST-ID-060 600 673916007

砂镍

501

ID-060-2

0.8

63

0

5 LED

9578-1F-BK-005

SL094 LED

BK哑黑

40

40

0.9

44

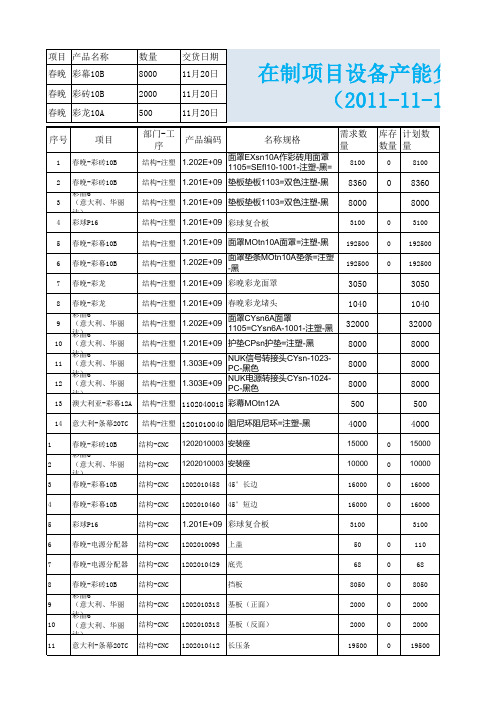

在制项目设备产能负荷分析表

台钻

3500

11/24

5.6

1650 pcs 精雕机1 1700 11/24

1

810 pcs 精雕机1 810

11/25

1

810 pcs 精雕机1 810

11/26

1

19500 pcs

冲床

3000

11/24

6.5

803 pcs 1-4#CNC 55

803 pcs 1-4#CNC 200 11月22日 7

结构-注塑

产品编码

1.202E+09

名称规格

面罩EXsn10A作彩砖用面罩 1105=SEfl10-1001-注塑-黑=

需求数 量

8100

结构-注塑 1.201E+09 垫板垫板1103=双色注塑-黑 8360

库存 计划数 数量 量

0

8100

0 8360

结构-注塑 1.201E+09 垫板垫板1103=双色注塑-黑 8000

11/23

除华丽达客户订

186

1814 pcs 1#2#3#CNC 168

11/18 10.8

11/28 单需求12月3日

除华丽结达束客户订

2000 pcs 精雕机12 400

11/29

5

12/4

单需求12月4日

结束

19500 pcs 精雕机2 3500 11/24 5.6

11/29

19500 pcs

1

9360 6790 pcs JUKI 1-2 720

11/17 9.5

200

1850 pcs JUKI 1-2 135

11/27 13.8

0

2500 pcs JUKI 1-2 300

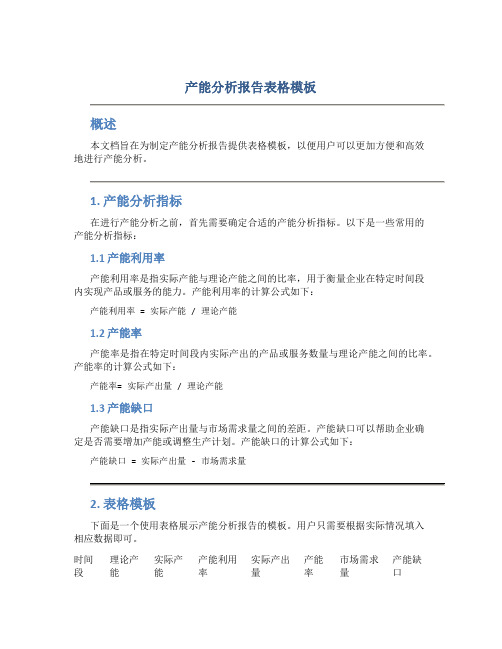

产能分析报告表格模板

产能分析报告表格模板概述本文档旨在为制定产能分析报告提供表格模板,以便用户可以更加方便和高效地进行产能分析。

1. 产能分析指标在进行产能分析之前,首先需要确定合适的产能分析指标。

以下是一些常用的产能分析指标:1.1 产能利用率产能利用率是指实际产能与理论产能之间的比率,用于衡量企业在特定时间段内实现产品或服务的能力。

产能利用率的计算公式如下:产能利用率 = 实际产能 / 理论产能1.2 产能率产能率是指在特定时间段内实际产出的产品或服务数量与理论产能之间的比率。

产能率的计算公式如下:产能率= 实际产出量 / 理论产能1.3 产能缺口产能缺口是指实际产出量与市场需求量之间的差距。

产能缺口可以帮助企业确定是否需要增加产能或调整生产计划。

产能缺口的计算公式如下:产能缺口 = 实际产出量 - 市场需求量2. 表格模板下面是一个使用表格展示产能分析报告的模板。

用户只需要根据实际情况填入相应数据即可。

时间段理论产能实际产能产能利用率实际产出量产能率市场需求量产能缺口2020年1月1000 900 90% 800 80% 1000 -2002020年2月1200 1100 91.7% 1000 83.3% 1200 -2002020年3月1300 1200 92.3% 1100 84.6% 1300 -2002020年4月1500 1400 93.3% 1300 86.7% 1500 -2002020年5月1600 1500 93.8% 1400 87.5% 1600 -200 ……………………3. 使用说明用户只需要按照自己的需求填入表格模板中的数据即可。

具体步骤如下:1.将时间段填写在“时间段”一栏中;2.将相应时间段的理论产能填写在“理论产能”一栏中;3.将相应时间段的实际产能填写在“实际产能”一栏中;4.根据实际情况计算并填写相应时间段的产能利用率、实际产出量、产能率、市场需求量和产能缺口。

4. 结论通过使用本表格模板进行产能分析,用户可以更好地了解企业在特定时间段内的产能状况,并根据产能指标进行相应的调整和决策。

SMT统计分析方法五SMT设备生产能力分析表

1 - C 檢討作業時間

0.13S/CHIP 0.13S/CHIP 0.35S/CHIP

檢討機種

177tty(ic)

(1190)275s (1190)270s (455)255s

81

35 2835 800S

設備構成

設備名

DEK I8

YG200

CP45FS CP45NEO KING-8820M

理論作業時間

无

CP60

CP40

CP40

SAMSUNG

0.12S/CHIP 0.22S/CHIP 0.22S/CHIP

0.23S/CHIP 0.45S/CHIP 0.45S/CHIP

8

216

102S

8

216

130S

0.08S/CHIP 0.193S/CHIP 0.179S/CHIP

1 - D 檢討作業時間

0.13S/CHIP 0.39S/CHIP 0.35S/CHIP

檢討機種

100tty(ic)

(560)76s (560)70s (140)77s

36

35 1260 223S

設備構成

設備名

DEK I8

YG200

檢討機種 ATAD10 3.0

(120)55S (96)57S

27

設備構成

設備名

半自动

CP45F

CP40

X

GHale Waihona Puke -800理論作業時間0.193S/CHIP 0.22S/CHIP

2 - B 檢討作業時間

0.39S/CHIP 0.45S/CHIP

檢討機種 ATAD10 3.0

(120)63S (96)67S

CP45FS CP45NEO GS-800

SMT设备产能评估

S M T设备产能评估 Document number:PBGCG-0857-BTDO-0089-PTT1998

SMT设备产能评估报告

PCB板焊点计算方式

影响贴片机生产效率的因素有:

1、生产线转产停机,中途换料停机

2、元件影像报错停机(如:元件引脚变形、缺脚、损坏、错料等),

3、工程调机(如元件更换包装、结构不一致、方向改变)

4、生产线不平衡(包括:贴片程序未优化、PCB设计未优化、设备配置未优化等)

5、试产调机

6、设备故障停机

7、排产不合理,无生产计划停机

各平台机型产能评估(一天只生产一款机型)

不带GPS产能评估

CA1501G各PCB板焊点明细表:

CA3633G各PCB板焊点明细表:

K5026G各PCB板焊点明细表:

CA1615G各PCB板焊点明细表:。

关于SMT产能的综合评估

关于产能的综合评估我们公司现有的的生产能力,在一定时期内是相对稳定的;但是,随着生产的发展和技术组织条件的变化,生产能力也会相应地发生变化。

充分掌握我们的生产能力是一项十分重要的工作,它不但为公司制定计划提供了依据,而且还可以了解我们现有各个生产环节和各类生产设备之间的比例关系是否恰当,从而帮助找到其中的薄弱环节,解决日后生产的关键问题。

我认为生产能力分为以下三种:(1)潜在能力:指最高管理部门预期在将来可能具有的生产能力;(2)现实能力:在本预算期内可能实现的生产能力;(3)有效能力:在本预算期内已经投入使用的生产能力。

现在我以“xxxx”和“xxxxxxxxxx”来来谈谈我们公司的有效生产能力在2006年度我们面临的不能说只是一个喜尔空调,我们的产品也不可能在一年365天内均匀生产,我们的工作时间也不可能会365天工作制。

要在新的一年里完成更大的工作任务,比方说是喜尔类型产品要在八个月的时间内完成30000套的生产任务,我认为需提高我们生产能力,建议从以下几方面入着手:1.改善设备的时间利用改善设备的时间利用,也就是减少设备的停歇时间,提高设备的实际利用时间。

主要措施如下。

A:搞好设备的维修保养工作,采用先进的设备修理方法,提高维修质量,严肃设备的修理制度;合理地安排修理计划,尽量利用节日、假日及班后时间进行设备检修;B:加强生产作业准备工作及辅助工作,减少停机次数;C:加强生产作业计划和调度工作,使生产的各个环节衔接紧密,组织均衡生产;D:提高产品质量,降低不合格品率,减少设备和劳力的无效工作时间;E:改进工作班制度(倒班),尽量做到一、设备24小时利用,二、交班不停机。

2.设备的利用强度A:改进产品结构,提高结构的工艺性;B:提高产品的“三化”(即系列化、标准化、通用化)水平,对标准件、通用件的生产尽量采用高效的专用工艺装备(如专用的检验设备,成型设备等);C:采用先进的工艺和操作方法,(如喜尔产品加工红胶工艺,执行波峰工艺等);D:改进设备和工具,用机械化操作代替体力劳动和手工操作,用自动化作业代替一般的机械化操作;E:充分利用设备的尺寸、功率和工位等技术特性;F:提高工人的文化技术水平和技术熟练程度(提高焊接速度、编程速度、提高人员素质和工作的积极性)。

产能分析表

攻牙 12H/班

0 0

0.1

备注:1、频率指压铸机的CPM,其他工艺过程的一个作业循环所需的时间; 2、间接人力是指非直接作业员,包括现场管理人员、品质检验人员、行政人员等;

3、实际产能工时是三次现场验证的平均值,应和理论产能工时相符合(误差率≤5%),如果相差很大需检 数是否和参数表是否相符以及现场安排是否合理?

全检包装 12H/班

其他

等; ≤5%/工时

12H/班

调机时间

1H

休息时间

0

实际生产时间

11

频率(cpm)

直接人力

0.25

间接人力

理论产能工时(PCS/时/人)

现场验证1

现场验证2

现场验证3

实际产能工时(PCS/时/人)

标准产能分析表

喷砂

分离

清洗

12H/班

12H/班

12H/班

0

0

0

1.5

1.5

1.5

10.5

0.75

1

0.75

SMT产能预估及人员配置

D

PB

41600

1000

998

21965

SMT产能评估:

SMT Production Capacity Assessment

3.长期规划

依未来设备CPH 70%估算产能(8 lines),目前产品以PB(平均1000点)及 MB(平均3000点)为主,规划Line AD以生产PB为主,Line BC以生产MB 为主,预估产能如下:

三、各线可生产cph (原厂规格)

Line A:100000*1+4000*1=104000 cph Line B:100000*2+4000*1=204000 cph

Line C:100000*2+4000*1=204000 cph

Line D:100000*1+4000*1=104000 cph

Line A:104000 cph *70%= 72800 cph Line B:204000 cph *70%= 142800 cph

Line C:204000 cph *40%= 81600 cph

Line D:104000 cph *40%= 41600 cph

Line C:204000 cph *70%= 142800 cph

SMT产能评估:

SMT Production Capacity Assessment

四、各阶段之cph

由于以上为厂商规格,唯实际数据会因PCB layout…等因素影响置件路 径而不同,依现况短期目标设为40%,长期目标设为70%,各线总cph 如下:

Line A:104000 cph *40%= 41600 cph Line B:204000 cph *40%= 81600 cph

SMT生产线平衡分析

SMT生产线平衡分析SMT生产线平衡分析图1是SMT主板制造流。

其中DEK为锡膏印刷机,在印刷电路板上需要用SMT置件处上锡膏;CP为高速机置件机,将体积较小的卷带零件置于PCB板相应位置;REFLOW为回焊炉,置件完毕的PCB板加热,令锡膏融化后再凝固;AOI为自动光学检测仪,检查SMT制程式置件位置的准确性及锡膏印刷的质量。

DEK CP6 CP6/CP8 XP REFLOW AOI图1 主板制造流程图SMT的产能是由其瓶颈工位的CT所决定的。

所以设法降低SMT 瓶颈的CT,提高SMT的生产平衡率,对整条生产线的产能提升具有重大的意义。

SMT的作业测定以下我们以型号为575980AA为例进行生产线平衡:经过多次测定取各工序的实际作业间的平均值(表1所示),并由此绘绘制作业负荷图(图2所示)。

表1 改善前各工序实际作业测定时间DEK CP6A CP6B XPC AOI 个数108 120 12CT 20.13 20.52 21.52 12.71 27.33图2 改善前负荷分布情况生产线负荷分析生产不平衡损失时间为:T=∑(Tmax-Ti)=64.56-54.75=9.81s平衡率=各工序作业时间合计/(最长作业时间×总工序数)=(20.52+21.52+12.71)/[21.52×3]=54.75/64.56=84.8%生产不平衡损失率=1-平衡率=1-84.8%=15.2%生产不平衡损失时间为9.81s,平衡率为84.8%,生产不平衡损失率为15.2% 因此,该型号生产存在较大的改进空间,同时确定瓶颈工序为CP6B。

SMT生产线平衡改善方案与分析整个SMT流程式中,我们可以发现瓶颈在CP6B机(21.52s),而XP机只有(12.71s),因此我们可以考虑通过将零件的分配作一下调整,从而降低瓶颈位元的CT。

方案一:首先,我们看到体积较大的料(R101、R102)都放在CP6A机上,所以我们把CP6A 机上的较大的料(包括:1:R101、R102;2:R101、R102;3:R101、R102;4:R101、R102;5:R101、R102;6:R101、R102)调到XP机上打,再把CP6B机上的C107调到CP6A机打。

产能负荷表

线需求总工时(小时)

1

大线(35人)

7

线拥有总工时(小时)

负荷率(%)

需求人力

线需求总工时(小时)

2

皮带线(25人)

6

线拥有总工时(小时)

负荷率(%)

需求人力

线需求总工时(小时)

3

皮带线(15人)

11

线拥有总工时(小时)

负荷率(%)

需求人力

线需求总工时(小时)

总拥有工时(小时)

总负荷率(%)

总需求人力

1.每周按5天工作日计算﹔ 2.每工作日按20H计算﹔

1.每周按5天工作日计算﹔ 2.每工作日按20H计算﹔

1.每周按5天工作日计算﹔ 2.每工作日按20H计算﹔

1.每周按5天工作日计算﹔ 2.每工作日按20H计算﹔

1.每周按6天工作日计算﹔ 2.每工作日按20H计算﹔ 3.为管控加班时数﹐已实行排 班作业﹔

现有人力﹕(人)

外包抵消人力﹕(人)

人力总差异﹕(人)

人力总差异(四周平均)

人力总差异(八周平均)

WK16 WK17 26-Mar 2-Apr

WK18 9-Apr

WK19 16-Apr

WK20 23-Apr

WK21 30-Apr

WK22 7-May

WK23 备注

14-May

1.每周按5天工作日计算﹔ 2.每工作日按20H计算﹔

需求工时(小时) 拥有工时(小时)

负荷率(%) 需求人力 拥有人力 外包抵消人力 差异人力 需求设备 外包抵消设备 差异设备 需求工时(小时) 拥有工时(小时) 负荷率(%) 需求人力 拥有人力 外包抵消人力 差异人力 需求设备 外包抵消设备 差异设备 需求工时(小时) 拥有工时(小时) 负荷率(%) 需求人力 拥有人力 外包抵消人力 差异人力 需求设备 外包抵消设备 差异设备 需求工时(小时) 拥有工时(小时) 负荷率(%) 需求人力 拥有人力 外包抵消人力 差异人力 需求设备 外包抵消设备 差异设备

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

天数

21

3

月需生产数量 89300 89300 89300 89300 89300 89300 89300 140000 140000 121100 121100 1010 1010 1010 1010 1010 1010 5050 5050 5050 5050 5050 5050 1020 1020 1020 1020 50000 50000 12000 12000

2012年 11月SMT 按90%达 成率计

序号

机种

1 MSDYHD3-SHORES-CA

2 MSDYHD3-SHORES-CB

3 MSDYHD3-SHORES-IOB

4 MSDYHD3-SHORES-MA

5 MSDYHD3-SHORES-MB

6 MSDYHD3-SHORES-MICA

7 MSDYHD3-SHORES-SA

产能下调 产能提升

5 MSDYHD3-SHORES-MB 6 MSDYHD3-SHORES-MICA 7 MSDYHD3-SHORES-SA 8 MSDYHD3LCD-MA 9 MSDYHD3LCD-MB 10 MSDYHD3BAT-MA 11 MSDYHD3BAT-MB 12 试产

236 2046 451 472 589 720 623

1311740

工作时间

11

11

月需线体 0.29 0.13 0.12 0.80 0.80 0.09 0.42 0.62 0.50 0.35 0.41 0.00 0.00 0.01 0.00 0.00 0.01 0.04 0.04 0.02 0.02 0.02 0.09 0.01 0.01 0.00 0.00 0.34 0.50 0.08 0.04 0.20 5.97

112147 972259 214315 224294 279893 342144 296050

合计

87880 87880 87880 135000 135000 57700 57700

1000560

0.78 0.09 0.41 0.60 0.48 0.17 0.19 0.50 4.55

产能提升 产能提升 产能下调

8 MSDYHD3LCD-MA

9 MSDYHD3LCD-MB

10 MSDYHD3BAT-MA

11 MSDYHD3BAT-MB

12 MCDTSN45WFVC-MA

13 MCDTSN45WFVC-MB

14 MCDTSN44WFVD-MA

15 MCDTSN44WFVD-MB

16 MSDTSN440FVCT-MA

25 MSTDM5A4GC-MB

26 MSTDM5A4GC-SA

27 MSTDM5A4GC-SB

28 MSDTWB001-03-MA

29 MSDTWB001-03-MB

30 MCDTSN415FVC-MA

31 MCDTSN415FVC-MB

32 试产

标准产能PCS/H 648 1440 1620 235 236 2046 451 472 589 720 623 1669 463 350 1670 460 350 295 280 590 453 590 113 262 230 644 490 306 209 324 589

5 MSDYHD3-SHORES-MB

6 MSDYHD3-SHORES-MICA

7 MSDYHD3-SHORES-SA

8 MSDYHD3LCD-MA

9 MSDYHD3LCD-MB

10 MSDYHD3BAT-MA

11 MSDYHD3BAT-MB

12 MSDSVA71-KA

13 MSDSVA71-MA

14 MSDSVA71-MB

月加班时间 96

人力配置 备注 产能下调 产能提升 产能提升 产能提升 产能下调 产能提升 产能提升

新增订单 新增订单

2013年 01月SMT 按90%达 成率计

序号

机种

1 MSDYHD3-SHORES-CA

2 MSDYHD3-SHORES-CB

3 MSDYHD3-SHORES-IOA

4 MSDYHD3-SHORES-MA

标准产能PCS/H 648 1440 1620 235

月计划

正班

周末加班 月产能 307930 684288 769824 111672

天数

22

2 月需生产数量

87880 87880 87880 87880

工作时间

11

11 月需线体

0.29 0.13 0.11 0.79

月加班时间 88

人力配置 备注

7 MSDYHD3-SHORES-SA

8 MSDYHD3LCD-MA

9 MSDYHD3LCD-MB

10 试产

标准产能PCS/H 648 1440 1620 235 236 2046 451 47班 月产能 307930 684288 769824 111672 112147 972259 214315 224294 279893

周末加班 月产能 192456 427680 481140 69795 70092 607662 133947 140184 174933 213840 185031 62370 65340 42768 55836 35343 68607 66231 35640

合计

天数

14

1 月需生产数量

84280 79280 69240 94320 89320 69240 94320 59970 54000 63240 58240 2020 2020

17 MSDTSN440FVCT-MB

18 MSTDV5H1HCR-MA

19 MSTDV5H1HCR-MB

20 试产

标准产能PCS/H 648 1440 1620 235 236 2046 451 472 589 720 623 210 220 144 188 119 231 223 120

月计划

正班

15 MSDSVA73-KA

16 MSDSVA73-MA

17 MSDSVA73-MB

18 MSWHDV5BN-32-MA

19 MSWHDV5BN-32-MB

20 MSWHDV5BNOM-SA

21 MSWHDV5BNOM-SB

22 MSWHDV5BN-PA

23 MSWHDV5BN-PB

24 MSTDM5A4GC-MA

产能提升 产能提升

2013年 02月SMT 按90%达 成率计

序号

机种

1 MSDYHD3-SHORES-CA

2 MSDYHD3-SHORES-CB

3 MSDYHD3-SHORES-IOA

4 MSDYHD3-SHORES-MA

5 MSDYHD3-SHORES-MB

6 MSDYHD3-SHORES-MICA

月加班时间 99

人力配置 备注

产能下调 产能提升 产能提升 产能提升 产能下调

产能提升 产能提升

新增订单 新增订单

2012年 12月SMT 按90%达 成率计

序号

机种

1 MSDYHD3-SHORES-CA

2 MSDYHD3-SHORES-CB

3 MSDYHD3-SHORES-IOA

4 MSDYHD3-SHORES-MA

505 505 1010 1010 1015 1015

824550

工作时间

11

11

月需线体 0.44 0.19 0.14 1.35 1.27 0.11 0.70 0.43 0.31 0.30 0.31 0.03 0.03 0.01 0.01 0.03 0.01 0.02 0.03 0.20 5.93

产能下调 产能提升 产能提升 产能提升 产能下调

线体分 析

现有 需求 差异

对策

2012年11月 8

5.93 2.07

2012年12月 8

5.97 2.03

2013年1月 8

4.55 3.45

2013年2月 8

3.08 4.92

继续接单

继续接单

合计

天数

14

2 月需生产数量

75000 75000 75000 75000 75000 75000 75000 45000 45000

615000

工作时间

11

11 月需线体

0.24 0.11 0.10 0.67 0.67 0.08 0.35 0.20 0.16 0.50 3.08

月加班时间

64

人力配置 备注

月计划

正班

周末加班

月产能 307930 684288 769824 111672 112147 972259 214315 224294 279893 342144 296050 793109 220018 166320 793584 218592 166320 140184 133056 280368 215266 280368 53698 124502 109296 306029 232848 145411 99317 153965 279893