产能负荷分析管理程序(含表格)

生产计划进度表(产能负荷分析)

FH锈色按客 FH锈人色色按板客 FH锈人色色按板客

人色板 灯具为 烤白+灰褐色 3段CCT

灯罩为

302 302 302

601

ID-056-2 1 LED

WB052-1W-CH-ID-056

CH铬色

101

1350

500

200

200

906

601 0

101

ID-008-27 1 LED 2 LED

WB052-2W-CH-ID-056 9151-1W-CH-ID-008

50

0

38

0

11,12月份订单生产计划进度表

序 号

工ID-厂0单1指2-令10

序 号

LLEE类型DD

9311-2工P-C厂H-型ID号-012美规

9311-2W-CH-ID-012美规

客户型号

CC灯名HH铬 铬体称色 色

规格 订单10数0 量 总10数0

100

100

已完 成数

量

铝条 数量

打头 管数

3 LED LED

4 LED LED

6765-1C-WH-ID-060 600 6765-1CL-WH-ID-060 800

673916031 673918031

砂白 砂白

151 1906

151

ID-060-2

5 LED 6765-1C-ST-ID-060 600 673916007

砂镍

501

ID-060-2

0.8

63

0

5 LED

9578-1F-BK-005

SL094 LED

BK哑黑

40

40

0.9

44

产能负荷分析作业规范(生产计划排产必看)

当预估次月(周)之产能小于负荷时,一般应对措施有:

5.5.2.1向其他工作中心请求设备、人力支援。

5.5.2.2不足工作量由委外加工弥补。

5.5.2.3必要时增购设备,增加人力。

5.5.2.4延长加班时间,牺牲休息时间。

5.5.2.5必要时与业务部门协调将部分订延迟或取消。

5.3.2周次产能预估分析

5.3.2.1每周末,由生管部依各工作中心别分别填写下周产能状况。

5.3.2.2填写方法参照月份产能预估分析。

5.4负荷预估分析

5.4.1月份负荷预估分析

5.4.1.1每月24日前,生管部将业务部转发之订单状况,转换成生产订单,并编上生产批号,同时加上预估陆续补入之订单状况,依各工作中心别分别填写负荷状况。

5.3.1.2正常产能,指该月依公司规定正常上班的总时间内的产能状况,依次填入可稼动天数、可出勤人数、可稼动设备数、每日班次。

5.3.1.3产能系数以最近三个月该工作中心之平均生产效率为标准。

5.1.3.4计算公式:

设备产能时间=每日正常上班时间*每日班次*可稼动天数*可稼动设备数

人力产能时间=每日正常上班时间*每日班次*可稼动天数*每班人数

5.4.1.2填入生产批号(预估订单可不填写批号)、生产产品、生产预定量、标准工时。

5.4.1.3负荷工时=生产预定量*标准工时

5.4.1.4合计之负荷工时为各批之负荷工时加总而成。

5.4.2周次负荷预估分析

5.4.2.1每周末,由生管部依各工作中心分别填写下周负荷状况。

5.4.2.2填写方法参照月份负荷预估分析。

3.定义

无。

4.职责

4.1生管部:负责本办法制定、修改、废止之起草工作。

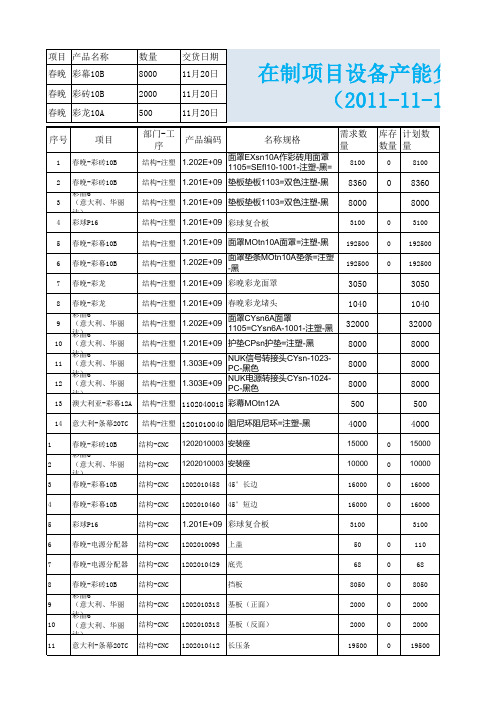

在制项目设备产能负荷分析表

台钻

3500

11/24

5.6

1650 pcs 精雕机1 1700 11/24

1

810 pcs 精雕机1 810

11/25

1

810 pcs 精雕机1 810

11/26

1

19500 pcs

冲床

3000

11/24

6.5

803 pcs 1-4#CNC 55

803 pcs 1-4#CNC 200 11月22日 7

结构-注塑

产品编码

1.202E+09

名称规格

面罩EXsn10A作彩砖用面罩 1105=SEfl10-1001-注塑-黑=

需求数 量

8100

结构-注塑 1.201E+09 垫板垫板1103=双色注塑-黑 8360

库存 计划数 数量 量

0

8100

0 8360

结构-注塑 1.201E+09 垫板垫板1103=双色注塑-黑 8000

11/23

除华丽达客户订

186

1814 pcs 1#2#3#CNC 168

11/18 10.8

11/28 单需求12月3日

除华丽结达束客户订

2000 pcs 精雕机12 400

11/29

5

12/4

单需求12月4日

结束

19500 pcs 精雕机2 3500 11/24 5.6

11/29

19500 pcs

1

9360 6790 pcs JUKI 1-2 720

11/17 9.5

200

1850 pcs JUKI 1-2 135

11/27 13.8

0

2500 pcs JUKI 1-2 300

产能负荷分析表案例

生产车间名称名称分析时段生产车间代号

代号

15天说明

合计产能时间

排程量累计工时250/天 3.5小时300/天 6.5小时

分析对策

核准:

审核:填表:

1台118小时8小时3.5小时负荷工时产能大于销售,销售部门应加大销售力度,增加订单数量

人力可加班时间

3.5小时负荷分析

订单号

73057

73002214天3.5小时

11.5小时/天3小时

产能分析

正常班

可稼动天数可稼动设备数

每班人数每日班次设备产能时间人力产能时间加班

可加班时间

100/小时

70/小时 3.5小时设备可加班时间标准工时 安凯1860雨刮器罗套 产能负荷分析表

机加一

所属制程

精车加工。

产能与负荷分析实施规范(含表格)

产能与负荷分析实施规范(ISO9001:2015)1. 总则1.1. 制定目的规范生产计划安排前对制造产能与生产负荷之间是否平衡的分析,使生产计划合理、可靠、并可作为事前之设备、人力申请的依据。

1.2. 适用范围生管部安排中日程生产计划(一般指月度生产计划)时适用,也可共制造部作为人力、设备分析的参考。

1.3. 权责单位1) 生管部负责本办法制定、修改、废止之起草工作。

2) 总经理负责本办法制定、修改、废止之核准。

2. 定义2.1. 工作中心区分1) 为方便产能预估计算,由生管部将制造部门依功能别区分为若干个“工作中心”(一般以生产线别、课别为单位),作为产能与负荷的管制单位,并予编号区别。

2) 凡为必须连续作业之相连的不同设备,应将其整体视为一个工作中心。

3) 凡为工作性质相同,且规格类似或相同之各不同个别设备(如注塑机),其生产批作业可以互相替换者,应视为同一“工作中心”。

4) 凡为工作性质相同之班组(人员),应视为同一工作中心,不另依熟练度或更细工序再划分为不同的工作中心。

2.2. 产能与负荷分析管制表生管部将各工作中心每一时段(一般为月度或周次)的产能与负荷分别换算成相同之可比单位,如时间或产量(一般用时间来衡量),填入同一张表单,以比较分析制造能力与生产任务之间可否平衡。

此表即称为产能与负荷分析管制表,一般应包括下列内容:1) 工作中心之名称、编号。

2) 分析评估期间(一般为一个月或一周)。

3) 产能状况,含正常上班及加班,一般包括可稼动天数、可出勤人数、可稼动设备数、每日班次、产能系数及产能时间等项目。

4) 负荷状况,含生产批号、生产产品、生产预定量、标准工时、负荷工时等项目。

5) 分析结论及对策。

3. 产能预估分析3.1. 月份产能预估分析1) 每月24日前,生管部依各工作中心别分别填写产能状况。

2) 正常产能,指该月份依公司规定正常上班的总时间内的产能状况,依次填入可稼动天数、可出勤人数、可稼动设备数、每日班次。

部门生产负荷分析表

部门生产负荷分析表

厂别页次

接单日期

订单号码

产品名称

生产数量

需要日期

生产一车间

生产二车间

生产三车间

需用工时

人力

工作天数

完成率

完工

需用工时

人力

工作天数

完成率

完工

需用工时

人力

工作天数

完成率

完工

合计

生产管理必须坚持安全第一、预防为主的方针,建立健全安全生产的责任制度和群防群治制度。

附带:样品制作单

月日制作编号

样品名称

数量

需要日期

客户

目的

□确认□开发□试作

制作方法

参考资料

审

核

填

单

.搬运工具一览表

ห้องสมุดไป่ตู้搬运设备名称

搬运物品

搬运部门及途径

每月工作量(小时)

设备需要量

名称

每月数量

单位

起

讫

途径

人力

装载

卸货

搬运

合计

产能与负荷分析实施办法

产能与负荷分析实施办法1、总则1、1、制定目的规范生产计划安排前对制造产能与生产负荷之间是否平衡的分析,使生产计划合理、可靠、并可作为事前之设备、人力申请的依据。

1、2、适用范围生管部安排中日程生产计划(一般指月度生产计划)时适用,也可共制造部作为人力、设备分析的参考。

1、3、权责单位1)生管部负责本办法制定、修改、废止之起草工作。

2)总经理负责本办法制定、修改、废止之核准。

2、定义2、1、工作中心区分1)为方便产能预估计算,由生管部将制造部门依功能别区分为若干个“工作中心”(一般以生产线别、课别为单位),作为产能与负荷的管制单位,并予编号区别。

2)凡为必须连续作业之相连的不同设备,应将其整体视为一个工作中心。

3)凡为工作性质相同,且规格类似或相同之各不同个别设备(如注塑机),其生产批作业可以互相替换者,应视为同一“工作中心”。

4)凡为工作性质相同之班组(人员),应视为同一工作中心,不另依熟练度或更细工序再划分为不同的工作中心。

2、2、产能与负荷分析管制表生管部将各工作中心每一时段(一般为月度或周次)的产能与负荷分别换算成相同之可比单位,如时间或产量(一般用时间来衡量),填入同一张表单,以比较分析制造能力与生产任务之间可否平衡。

此表即称为产能与负荷分析管制表,一般应包括下列内容:1)工作中心之名称、编号。

2)分析评估期间(一般为一个月或一周)。

3)产能状况,含正常上班及加班,一般包括可稼动天数、可出勤人数、可稼动设备数、每日班次、产能系数及产能时间等项目。

4)负荷状况,含生产批号、生产产品、生产预定量、标准工时、负荷工时等项目。

5)分析结论及对策。

3、产能预估分析3、1、月份产能预估分析1)每月24日前,生管部依各工作中心别分别填写产能状况。

2)正常产能,指该月份依公司规定正常上班的总时间内的产能状况,依次填入可稼动天数、可出勤人数、可稼动设备数、每日班次。

3)产能系数以最近三个月该工作中心之平均生产效率为标准(如95%)。

产能与负荷分析实施办法

产能与负荷分析实施办法1.收集数据:首先,需要收集各种关于组织或系统的数据,包括生产能力、生产需求、生产设备的效率和利用率等。

这些数据可以通过生产记录、设备监控系统和员工报告等方式获取。

2.制定目标:在开始分析之前,需要明确分析的目标和期望结果。

例如,确定产品的生产能力、最大生产负荷和合理的资源配置。

3.确定指标:选择相关的指标来评估产能和负荷,如生产率、产出率、利用率和效率等指标。

这些指标可以帮助管理者了解当前生产能力的现状和可能的瓶颈。

4.分析产能:通过比较生产能力和当前生产需求,可以确定组织或系统的产能是否满足需求。

如果产能不足,需要进一步分析各个环节的瓶颈和不足之处。

5.分析负荷:负荷分析可以帮助管理者评估当前资源利用的效率和负载情况。

通过对负荷进行分析,可以识别资源过剩和资源不足的情况,并制定合理的资源配置计划。

6.制定改进措施:根据上述分析结果,制定相应的改进措施。

例如,增加生产能力,提高设备利用率,调整生产计划,优化资源配置等。

7.实施改进:将改进措施转化为实际行动,并监测实施效果。

在实施过程中,需要密切关注生产进展和资源利用的变化情况,及时进行调整和优化。

8.监测和评估:定期监测和评估产能与负荷的关系,以及实施改进措施的效果。

通过持续的监测和评估,可以及时发现问题和瓶颈,并及时采取措施进行调整和改进。

总结起来,产能与负荷分析是一个系统化的管理工具,可以帮助组织或系统评估资源利用率和生产效率,优化生产计划和资源配置。

通过收集数据、确定目标、分析产能与负荷等步骤,可以帮助管理者深入了解组织或系统的生产能力和需求,制定合理的改进措施,并持续监测和评估效果。

这种分析方法对于提高生产效率和资源利用率非常重要,对于组织的可持续发展有着积极的影响。

关于建立产能负荷分析及建立计件工资的程序

TO:钱总FROM:张如意DATE:2017-4-18主题:关于产能负荷分析及建立计件工资的提议现在我司要上ERP,前期的准备工作没有做好,技术资料不完善,不准确,又没有一个完整的产能负荷分析及标准工时(如果上了也是伤神浪费人力)只要我们做好这一块了,也就很容易上ERP,同时也可以做好计件工资的管理!其实说白了,就是工人工资这一块,因为工资成本是家具制造企业的重要成本之一,是企业的管理者和所有者都极为关注的大问题。

不同的企业对于工资成本的控制有不同的做法。

几乎没有人会怀疑“计件”能给企业带来莫大的好处。

然而,用不好却也会给企业带来麻烦甚至造成损失(现在宫廷也就是这样,每到发工资的时侯真烦人呢)。

实行了计件工资,却发现工资多发了许多,但效率并没有提高多少;企业“计时”时风平浪静,一搞“计件”满厂怨言;不但没有激发员工的积极性,员工们反而故意放慢作业速度。

还有的品质问题突然增多,量少的产品无人去做等等……使得公司变成计件不是计件计时不是计时的一种局面。

问题出在哪里?就出在企业的产能负荷分析及计件单价有问题,并且没有做好相应的配套工作。

也就是我们如何进行产能负荷分析及计件工资管理。

实施产能负荷分析及计件工资管理,我认为是企业的一件大事,可以说是一项工程,要遵循严格的工作程序去进行的,靠几个人去主观臆定,肯定会出问题,要专人、专项、专题去管理。

这项工作尽管繁重而复杂,但终究是一种阶段性工作,几个月后就能见到成效,坚持做下去,然后一劳永逸,这种投入我认为是必要的(我想说的是我们会投入这些人力吗?)只要我们做好这一块了,上ERP我们会有问题吗?一、建立产能负荷分析及计件工资系统的工作程序建立产能负分析及计件工资系统,应遵照以下的程序进行:1、成立产能负荷分析及计件工资管理部门(主要负责简化/设定流程/产能负荷分析/工时测试/工价修定(要根据企业和外部行情进行适当的调整)2、小组动员会及小组成员分工(会操作几道工序能独自完成的人)3、整理产品资料(保证完整及正确性)4、产品分类(A/B/C)5、确定代表产品6、确定各产品工价分配比例7、确定各车间工价分配比例8、工时测试/计件测试9、工序工资分配10、制定负荷/工时/计件工资初稿11、试行12、修改完善13、定稿二、产能负荷分析及计件工资管理部门的工作要点成立产能负荷分析及计件工资管理部门,是工作的第一步,小组的人员应来自于工作相关的各个部门。

产能负荷分析管理程序(含表格)

产能负荷分析管理程序(ISO9001:2015)1.0、目的规划生产计划安排前对制造产能与生产负荷之间是否平衡的分析,使生产计划合理、可靠,并可作为事前之设备、人力申请的依据,特制定本制度。

2.0、适用范围生产部安排中日程生产计划(一般指月度生产计划)时适用,也可供生管部作为人力、设备分析的参考。

3.0、权责单位3.1、生管部负责本办法制定、修改、废止起草工作。

3.2、总经理负责本办法制定、修改、废止之核准。

4、定义4.1、为方便产能预估计算,由生管部将生产车间依功能别区分,一般以生产线别为单位,作为产能负荷的管制单位,并予编号区别。

4.2、凡为必须连续作业之相连的不同设备,应将其整体视为一个生产车间。

4.3、凡为工作性质相同,且规格类似或相同之各不同个别设备,其生产批作业可以互相替换,应视为同一个(生产车间)4.4、凡为工作性质相同之班组(人员)视为同一生产车间,不另依熟练度或更细工序再划分为不同的生产车间。

5.0、产能与负荷分析管制表5.1、生管部将各生产车间每一时段(一般为月度或周次)的产能与负荷分别算成相同之可比单位,如时间或产量(一般用时间来衡量)填入同一张表单,以比较分析制造能力与生产任务之间可否平衡。

此表即称为产能与负荷分析管制表,一般应包括下列内容:5.1.1、生产车间之名称、编号。

5.1.2、分析评估期间(一般为一个月或一周)。

5.1.3、产能状况,含正常上班及加班,一般包括可稼动天数、可出勤人数、可稼动设备、每日班次、产能系数及产能时间等项目。

5.1.4、负荷状况,含生产批号、生产产品、生产预定量、标准工时、负荷工时等项目。

5.1.5、分析结论及对策。

6.0、产能预估分析6.1、月份产能预估分析6.1.1、每月25日前,生管部依各生产车间别分别填定产能状况。

6.1.2、正常产能,指该月依公司规定正常上班的总时间内的产能状况,依次填入可稼动天数、可出勤人数、可稼动设备数、每日班次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产能负荷分析管理程序

(ISO9001:2015)

1.0、目的

规划生产计划安排前对制造产能与生产负荷之间是否平衡的分析,使生产计划合理、可靠,并可作为事前之设备、人力申请的依据,特制定本制度。

2.0、适用范围

生产部安排中日程生产计划(一般指月度生产计划)时适用,也可供生管部作为人力、设备分析的参考。

3.0、权责单位

3.1、生管部负责本办法制定、修改、废止起草工作。

3.2、总经理负责本办法制定、修改、废止之核准。

4、定义

4.1、为方便产能预估计算,由生管部将生产车间依功能别区分,一般以生产线别为单位,作为产能负荷的管制单位,并予编号区别。

4.2、凡为必须连续作业之相连的不同设备,应将其整体视为一个生产车间。

4.3、凡为工作性质相同,且规格类似或相同之各不同个别设备,其生产批作业可以互相替换,应视为同一个(生产车间)

4.4、凡为工作性质相同之班组(人员)视为同一生产车间,不另依熟练度或更细工序再划分为不同的生产车间。

5.0、产能与负荷分析管制表

5.1、生管部将各生产车间每一时段(一般为月度或周次)的产能与负荷分别算

成相同之可比单位,如时间或产量(一般用时间来衡量)填入同一张表单,以比较分析制造能力与生产任务之间可否平衡。

此表即称为产能与负荷分析管制表,一般应包括下列内容:

5.1.1、生产车间之名称、编号。

5.1.2、分析评估期间(一般为一个月或一周)。

5.1.3、产能状况,含正常上班及加班,一般包括可稼动天数、可出勤人数、可稼动设备、每日班次、产能系数及产能时间等项目。

5.1.4、负荷状况,含生产批号、生产产品、生产预定量、标准工时、负荷工时等项目。

5.1.5、分析结论及对策。

6.0、产能预估分析

6.1、月份产能预估分析

6.1.1、每月25日前,生管部依各生产车间别分别填定产能状况。

6.1.2、正常产能,指该月依公司规定正常上班的总时间内的产能状况,依次填入可稼动天数、可出勤人数、可稼动设备数、每日班次。

6.1.3、产能系数以最近三个月该生产车间之平均生产效率为标准(如96%)。

6.1.4、计算公式:

设备产能时间=每日正常上班时间*每日班次*可稼动天数*可稼动设备数

人力产能时间=每日正常上班时间*每日班次*可稼动数*每班人数

6.2、周次产能预估分析

6.2.1、每周未,由生管部依各生产车间别分别填写下周产能状况。

6.2.2、填定方法参照月份产能预估分析

7.0、、负荷预估分析

7.1、月份负荷预估分析

7.1.1、每月25日前,生管部将营销中心转发之订单状况,转换成生产订单,并编上生产批号,同时加上预估陆续补人订单状况,依各生产车间别分别填写负荷状况。

7.1.2、填入生产批号(预估订单可不幇填写批号)、生产产品、生产预定量、标准工时。

7.1.3、负荷工时=生产预定量*标准工时

7.1.4、合计之负荷工时为各批之负荷工时加总而成。

7.2、周次负荷预估分析

7.2.1、每周未,由生管部依各生产车间分别填写下周负荷状况。

7.2.2、填写方法参照月份负荷预估分析。

8.0、、分析结论及对策

8.1、产能大于负荷,预估次月(周)之产能大于负荷时,一般应对措施.

8.1.1、要求营销中心追加订单。

8.1.2、将下月(周)之订单提前。

8.1.3、安排富余人力或设备支援其生产车间。

8.1.4、安排富余设备保养及人员教育培训。

8.1.5、安排调休、减少加班。

8.1.6、必要时评估设备变卖、转移、人员裁减、辞退。

8.2、产能少于负荷状况,当预估次月(周)之产能小于负荷时,一般应对措施。

8.2.1、向其他生产车间请求设备、人力支援。

8.2.2、不足工作量由委外加工弥补。

8.2.3、必要时增购设备,增加人力。

8.2.4、延长加班时间,牺牲休息时间。

8.2.5、必要时与营销中心协调将部分订单延迟或外协。

9、记录表格

产能负荷分析表

产能负荷分析表

工作中心名称所属

制程名称分析时段

工作中心代号代号

产能分析正

常

班

可稼动天数说明可稼动设备数

每班人数

每日班次

设备产能时间

人力产能时间

加

班

可加班时间

设备可加班时间

人力可加班时间

合计产能时间

负

荷

分

析

制造命令排程量标准工时负荷工时累计。