轴类零件表面凸度成型工艺研究

典型凸模零件数控加工工艺研究与设计

典型凸模零件数控加工工艺研究与设计摘要:凸模类零件在生产中广泛存在,基于此,本文探讨了典型凸模零件数控加工工艺与设计。

关键词:凸模;零件;数控加工;设计在凸模零件工艺分析的基础上,设计了该零件的数控加工工艺,编制了抛物线轮廓加工程序。

将编制的凸模零件加工程序输入数控铣床后,进行了程序校验、试加工与优化。

结果表明,该数控工艺方案正确、合理,程序运行平稳,可保证零件加工精度,缩短加工时间,对同类零件的数控加工工艺设计具有借鉴意义。

一、数控加工简介数控加工是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上一致,但也发生了明显变化。

用数字信息控制零件和刀具位移的机械加工方法。

它是解决零件品种多变、批量小、形状复杂、精度高等问题,以及实现高效化和自动化加工的有效途径。

二、零件工艺性某凸模零件毛坯为长方体,外形尺寸为95mm×95mm×25mm,材料45钢,切削性能较好,单件小批生产,未注表面粗糙度为Ra3.2μm,未注圆角半径为R5。

该零件由平面、带抛物线的凸台外轮廓、倾斜矩形腔、均布三角形槽及孔结构组成,结构较复杂,具有典型性。

考虑到该零件为单件小批生产,加工内容多且精度要求高,因此适合采用数控铣床加工。

该零件工艺为:①凸台抛物线外廓尺寸65±0.02 mm和 mm精度要求高,需分粗、精加工来保证尺寸精度,其中抛物线是编程的难点;②倾斜矩形槽尺寸40±0.02mm和 mm精度要求高,因而需分粗、精加工,编程时可采用刀具补偿功能和坐标旋转指令简化编程;③尺寸φ的沉孔加工精度要求高,普通机加工一般采用定心钻钻孔→钻孔→扩孔→粗镗→精镗孔的加工方案,为减少换刀次数和刀具成本,充分发挥数控机床性能,确定采用以铣代镗的新方法精加工该沉孔,因此最终确定该沉孔加工方案为定心钻钻孔→钻孔→扩孔→半精铣→精铣;④2-φ通孔精度要求高,为保证加工精度,该孔加工需从小到大逐步加工到位,因此确定的加工方案为定心钻钻孔→钻孔→扩孔→铰孔;⑤3个均布的三角形槽由于加工精度要求不高,确定加工方案为粗铣→精铣。

凸台工艺设计 轴类零件加工工艺及夹具

河南质量工程职业学院毕业设计(论文)题目系别机电工程系专业机电一体化技术班级学生姓名学号指导教师定稿日期2015 年 4 月 10 日河南质量工程职业学院毕业设计(论文)任务书轴类零件是机器中经常遇到的典型零件之一。

它在机械中主要用于支承齿轮、凸轮以及连杆等传动件,按照结构类型不同,轴可以分为很多种如:阶梯轴、锥度心轴、空心轴、凸轮轴等,轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间,轴用轴承支承,与轴承配合的轴段称为轴颈。

轴颈是轴的装配基准,它们的精度和表面质量一般要求较高。

根据零件的结构类型、及其功能,运用定位夹紧的知识从而完成了夹具设计。

关键词:轴类零件、轴颈、夹具、工艺分析Shaft parts is often met one of the typical parts of the machine. It is mainly used for supporting in mechanical gear, CAM and connecting rod drive parts, according to the different structure types, the shaft can be divided into many kinds, such as:, taper spindle ladder shaft, hollow shaft, camshaft, axis length to diameter ratio of less than 5 called short shaft, called the slender shaft is greater than 20, mostly number line somewhere in between, shaft bearings, cooperate with bearing shaft section called a journal. Journal is shaft assembly benchmark, they have higher precision and surface quality of the general requirements. According to the type of structure, and its functions, positioning clamping knowledge so as to complete the fixture design. Keywords: shaft parts, journal, jigs, process analysis目录 (1)第一章轴类零件技术要求 (2)1、1尺寸精度 (2)1、2几何形状精度 (2)1、3 相互位置精度 (2)1、4表面粗糙度 (2)第二章轴类零件的毛胚和材料 (3)2、1 轴类零件的选材 (3)2、2 轴类零件的切削用量选择 (3)第三章轴类零件一般加工要求及方法 (4)3、1 轴类零件加工工艺规程 (4)3、2 轴类零件加工注意事项 (4)3、3节轴类零件加工的技术要求 (4)第四章夹具设计 (6)4、1夹具的现状与发展 (6)4、2夹具的作用 (7)4、3夹具的分类 (7)4、4定位原理 (9)第五章轴类零件的工艺路线 (11)5、1主轴的加工工艺分析 (11)5、2选择零件材料 (12)5、3确定零件加工方法 (13)5、4定位基准 (13)5、5加工尺寸的切削用量 (14)5、6定工艺过程 (14)第六章心轴的编程及加工路径 (15)6、1心轴的编程编制 (15)6、2 心轴的加工路径 (16)结束语 (18)谢词 (19)参考文献 (20)第一章轴类零件技术要求1、1尺寸精度起支承作用的轴颈为了确定轴的位置,通常对其尺寸精度要求较高(IT5~IT7)。

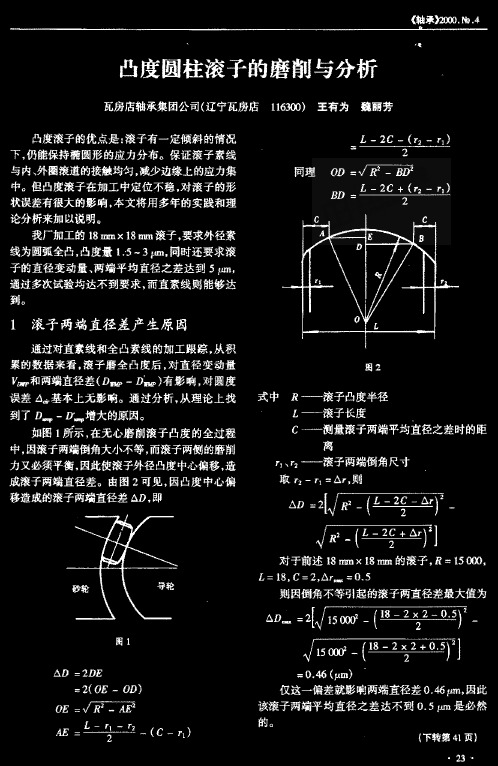

凸度圆柱滚子的磨削与分析

轴承 BEARING 2000,""(4) 0次

本文链接:/Periodical_zc200004008.aspx 授权使用:上海子公司(wfshanghai9e3200ae5151

我厂加工的18Ⅻnx 18nnn滚子,要求外往索 线为露薮全凸,凸度豢1.辱一3弘m,目对还要求滚 予簸麦径变凄量、嚣溃平均壹径之差这到5埘∞, 邋过多次试验鸯这不捌簧求,丽直素线鲻船够达 鞠k

1滚子两端直径蕨产生原因

通过对直素线和全熙索线的搬工跟踪,从积 累静数壤来看,滚子疆众蕊发磊,对直径变动鬟 }0。穗嚣端直径差《扫m一一D嘉)有影响,瓣粪霾 谖麓△。基本上无影响。通过分析,从理论上拽 到了D。一口-哪增大的原因。

讥=:扛f石再下面匝下匝霸哥】一 弱困髑角不等葶l起懿滚子两壹弪差最大篷为

=0.46(”m) 霞这一僚菱簸影睫嚣壤壹径差O。46}∞,霜姥

该滚子秀端乎缝嶷经之差达不羁0.5嬲是必然

的。 {下转第41页)

-23·

(上接第23页)

经过≯8x12.8mn秘45mx44m全凸滚

子静魏工试验,都遥到了滚子两端平均直径之差 达不刭标准的问题。

BD:生垫掣 两理 OD:,矛_二葡

嚣2

式中震——滚子凸度半径 £——镄予长度 C——测擞滚子两端平均直径:芝藏时的距 离

^、r2——滚子鼹端餐焦尺寸 取如一^尝盎r,刘

AD=:i扣了豆乒可一

√帮.L-2C+Ar/2】

对于前述18mmx王8/11/31的滚子,拧=150∞, 五=18,C=2,△r一=0。5

2结论

(1)实践和理论分析侮定了滚予带全凸度时 对形歇溪差懿影镌。终黪垒凸度滚予,巍端平均 直径之差受滚予倒角不对称的影响,很难达到标 准要求,其具体霹达到的水平,可用本文提出的公

滚子轴承凸度加工技术的研究进展

= 2

轴承

2 1年 l期 01 O

CN41 — 1 48 1 /TH Bea n 01 No 0 i r g 2 1, .1

6 l一6 3

滚 子 轴 承 凸度 加 工 技 术 的 研 究 进 展

高作 斌 马 伟 邓 效 忠 一, ,

(. 1 西北 工 业 大 学 机 电学 院 , 安 西 7 0 7 ;. 南 科 技 大 学 10 2 2 河 机 电 工 程 学 院 , 南 洛 阳 河 4 10 ) 7 0 3

n e e o b t d e u t e . e r l rmo e n t b l y i olr c n e i c i ig i a s e d d t e e rh i e d d t e su id f r r Th ol v me tsa i t n r l o v xt ma h n n s lo n e e o r s a c n h e i e y

摘 要 : 凸度磨 削和超 精研方面论述 了滚子 轴承凸度加工 技术 的研究进 展 , 从 认为 : 凸度磨 削加 工 的成 形方法 和 机理 已基本清楚 , 技术关键 在于修整器 的运 动精 度控制 ; 凸度超 精研 加工 的成形机 理和规 律 尚不完全清 楚 , 特

别是 滚子的凸度超精研过程 中 , 石与滚子之 间的接触状态 、 度成形机理和磨削原理 , 要 进一步深 入研究 ; 油 凸 需 滚 子 凸 度 加 工 中滚 子 运 动 的稳 定 性 也 需 要 深 入 研 究 。 关 键 词 : 子 轴 承 ; 度 加 工 ; 究 进 展 滚 凸 研 中 图 分 类 号 :H13 3 2 T 3 .3 文 献 标 志 码 : B 文 章 编 号 :00— 7 2 2 1 )O一 0 1 0 10 3 6 (0 1 1 0 6 — 3

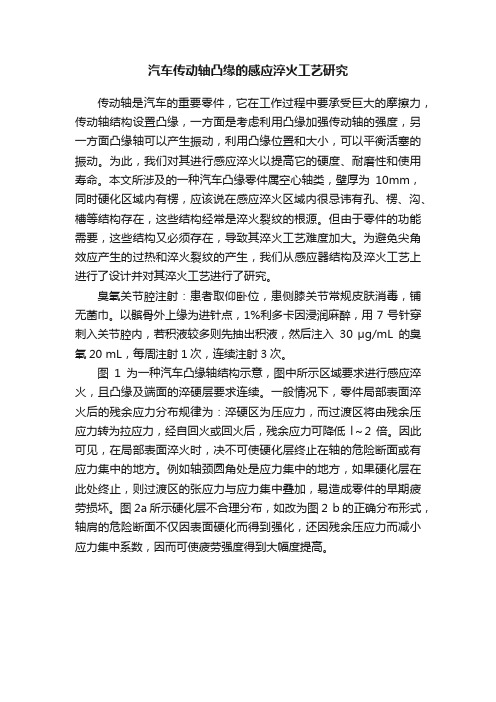

汽车传动轴凸缘的感应淬火工艺研究

汽车传动轴凸缘的感应淬火工艺研究传动轴是汽车的重要零件,它在工作过程中要承受巨大的摩擦力,传动轴结构设置凸缘,一方面是考虑利用凸缘加强传动轴的强度,另一方面凸缘轴可以产生振动,利用凸缘位置和大小,可以平衡活塞的振动。

为此,我们对其进行感应淬火以提高它的硬度、耐磨性和使用寿命。

本文所涉及的一种汽车凸缘零件属空心轴类,壁厚为10mm,同时硬化区域内有楞,应该说在感应淬火区域内很忌讳有孔、楞、沟、槽等结构存在,这些结构经常是淬火裂纹的根源。

但由于零件的功能需要,这些结构又必须存在,导致其淬火工艺难度加大。

为避免尖角效应产生的过热和淬火裂纹的产生,我们从感应器结构及淬火工艺上进行了设计并对其淬火工艺进行了研究。

臭氧关节腔注射:患者取仰卧位,患侧膝关节常规皮肤消毒,铺无菌巾。

以髌骨外上缘为进针点,1%利多卡因浸润麻醉,用7号针穿刺入关节腔内,若积液较多则先抽出积液,然后注入30 μg/mL的臭氧20 mL,每周注射1次,连续注射3次。

图1为一种汽车凸缘轴结构示意,图中所示区域要求进行感应淬火,且凸缘及端面的淬硬层要求连续。

一般情况下,零件局部表面淬火后的残余应力分布规律为:淬硬区为压应力,而过渡区将由残余压应力转为拉应力,经自回火或回火后,残余应力可降低l~2倍。

因此可见,在局部表面淬火时,决不可使硬化层终止在轴的危险断面或有应力集中的地方。

例如轴颈圆角处是应力集中的地方,如果硬化层在此处终止,则过渡区的张应力与应力集中叠加,易造成零件的早期疲劳损坏。

图2a所示硬化层不合理分布,如改为图2 b的正确分布形式,轴肩的危险断面不仅因表面硬化而得到强化,还因残余压应力而减小应力集中系数,因而可使疲劳强度得到大幅度提高。

图1 汽车凸缘轴结构示意1. 一种汽车凸缘零件技术要求该凸缘零件的材料是40Cr,预备热处理为调质,硬度260~300HBW;硬化层深为1.0~2.0mm;硬度为50~55HRC;金相组织为7~8级马氏体;高频感应淬火区(图1中虚框线内)硬化层深1.0~2.0mm,为避免花键淬火裂纹,端面径向硬化区域4~5mm (图1中A端面)。

特大凸度量圆柱滚子加工工艺分析

ISSN 1000 -3762轴承2017年9期CN41 -1148/T H Bearing 2017, No. 923 -25DOI : 10. 19533/j. issnlOOO - 3762. 2017. 09. 007特大凸度量圆柱滚子加工工艺分析张磊磊U,冯振U,刘岩U,刘友国U,李庆U(1.洛阳L Y C轴承有限公司,河南洛阳471039; 2.航空精密轴承国家重点实验室,河南洛阳471039)摘要:分析大凸度圆柱滚子的加工难点,对凸度量>100p m的圆柱滚子进行工艺试验,确定的工艺方案为:预 磨斜坡+超精工艺,通过加工验证了工艺方案的可行性。

关键词:圆柱滚子轴承;大凸度滚子;预磨斜坡;超精中图分类号:T H133.33;T G580.6文献标志码:B 文章编号:1000 -3762(2017)09-0023-03Analysis on Processing Technology for Cylindrical Rollers with ExtraLarge Convex ValueZhang Leilei1,2 ,Feng Zhen1,2,Liu Y an1,2,Liu Yougu〇1,2,L i Qing1,2(1. Luoyang LYC Bearing Co. ,Ltd. ,Luoyang 471039,C hina;2. State Key Laboratory of Aviation Precision Bearings,Luoyang 471039, China)Abstract :The processing difficulties of cylindrical rollers with extra - large convex value are analyzed, and the process test is carried out for cylindrical rollers with convex value greater than or equal to 100 |xm. The process scheme is as follows :pre - grinding incline + supeifinishing , and the feasibility of process scheme is verified by processing.Key words :cylindrical roller bearing ;roller with large convex value ;pre - grinding incline ;supeifinishing目前,国内对特大型圆柱滚子加工方法的研 究主要包括滚子车加工改进、留量压缩、端面磨削 等。

圆锥滚子轴承凸度的有限元分析

滚动轴承虽然是一种外形简单的基本零件,但是它的设计原理和 性能分析却十分复杂,尤其是随着电子计算机的发展和应用,计算机 辅助设计,计算机模拟被广泛的应用在轴承的设计和分析中以后,情 况更是如此【2】【”。

轴承的传统设计原理和分析方法是指对轴承的几何关系、应力与 应变、载荷分布、运动学关系、额定静载荷、额定动载荷和寿命的分 析、计算等,这些内容主要是运用材料力学和弹性力学的方法来分析 设计轴承,其依据是经典的赫兹(Hertz.H)弹性接触理论和帕姆格 林(Palmgren.A.)的轴承的轴承额定理论,再加以适当的实践修正, 从而形成一套实用的设计和分析公式。到五十年代,这种传统的设计 和分析理论已经相当的成熟和完善了。

我国的工业发展较为落盾,这和我国的工业起步较晚有关,在轴 承行业尤为如此。现如今,在中低档类型轴承方面,我国的轴承设计 制造水平和国外差距已经不是太大。但是在高档轴承的设计制造方 面,差距是极其明显的,有资料显示,比较国内外相同类型的轿车用 圆锥滚子轴承,仅从使用寿命上来看,相差就在10倍左右,这还不 说在使用性能上的差距【4】。

随着轿车工业的发展,对圆锥滚予轴承要求越来越高。目前,轿 车工业已经成熟期。各种高新技术的应用使新产品的开发能力进一步 加强,开发周期逐步缩短,世界上大的汽车公司预研一代,生产一 代,淘汰一代的科学生产体系,轿车行业出现了向低价格、安全性、 环保型、节能型发展的新动向。作为轿车上广泛应用的圆锥滚子轴 承,其设计和制造水平更是发展迅猛。

圆锥滚子轴承的凸度加工

有部 分 套 圈 在 滚 道 中 间断 产 生 内 凹现 象 。 采 用 伺 服 电机 拖 动超 精 头 , 意 识 地 控 制 超 精 油 石 在 滚 有

象。

4 ×4 Q 8 8 T滚子 、2×4 Q 4 2 T滚 子 进 行 了类 似 的 工 艺 试 验 , 仅 各 项 检 查 项 目都 符 合 规 定 , 且 杜 绝 了 不 而

回火 试 样 仍 采 用 测 定 淬 火 硬 度 所 用 的 4粒 滚

子 , 回火 后 硬 度 为 6 ~6 R 件 差 ≤1 C。 1 3H C, HR

承 的 使 用 寿 命 , 足 了用 户 的要 求 , 且 提 高 厂经 满 而

多 , 在 两 端 停 留 时 间 短 , 削 次 数 少 , 样 就 会 而 切 这

缘 一 带 有 很 大 的 接 触 应 力 集 中 现 象 , 是 导 致 圆 它 锥 滚 子 轴 承 早 期 疲 劳 剥 落 的一 个 主 要 因 素 。产 生

边 缘 接 触 应 力 集 中 的 原 因 , 是 轴 承 套 圈 与 滚 子 一

综 上 所 述 , 过 对 淬 火 摇 筐 的 改 进 , 处 理 工 通 热 艺 的 完 善 , 大 了 G r5钢 制 滚 子 在 轴 承 零 件 中 扩 Cl 的使 用 范 围 。 G r5钢 的 合 理 应 用 不 仅 提 高 了轴 Cl

5 3 回 火 试 验 .

回火 温 度 :8 c, 火 时 间 : 。 10 q 回 4h

维普资讯

I SSN 0 0 1 0 -3 6 轴 承 72 C 1— 1 4 / H B ai g N4 18T e rn

— —

20 0 2年 第 1 期 1

2 0 No. 1 0 2. 1

轴类零件表面凸度成型工艺研究

轴类零件表面凸度成型工艺研究摘要随着机械工业的不断发展,轴类零件作为旋转类支撑件在各大领域得到了非常广泛的运用,其使用寿命也越来越受到社会各界的普遍关注。

提高轴类零件使用寿命,除了结构设计合理、保证加工精度、选择有效配合之外,其表面形状也有着极大的影响。

本文结合自身社会经验,围绕轴类零件使用寿命,就轴类零件表面形状改进及其表面凸度成型加工工艺作一简述。

关键词零件使用寿命;凸度;轴承断裂;斜面靠模1 问题由来轴类零件的主要作用是传递扭矩(图1A)、支撑运动(图1B)或是两种功用的集成。

生产实践中,经常反映支撑运动的轴颈部分极易产生断裂,尽管采取了降温保证配合间隙、润滑减少相互摩擦等方法,效果也不理想,既影响设备使用,又增加生产成本。

通过分析我们发现,由于支撑运动的轴颈与其配合件之间不仅存在着相对运动,而且承受着巨大的支撑力作用,如果轴类零件的表面形状不好(图2D),其受力就很不均匀,很容易产生巨大的应力集中点,从而导致支撑轴断裂。

对比试验研究表明,改进轴颈表面形状,使其拥有一定的均匀凸度(图2E)能极大地提高轴类零件的使用寿命。

2 结构设计为了保证轴类零件的加工精度,最后一道加工工艺都是磨削,要改进轴颈表面形状并使其拥有一定的凸度,就不能采用外圆磨床常用的往复式磨削工艺,须使用切入式成型磨削工艺。

一是采用磨削中心(图3a)。

通过修正头的前后、左右两轴联动,使砂轮表面形成凹型曲面,但大部分企业没有这种设备,也不可能为了维修而购买;二是采用模板仿形(图3b)。

通过设计符合要求的凸形靠模,使修正头实现仿形移动,但不同零件尺寸须配备不同模板,成本较高;三是设计斜面靠模(图3c)。

通过对修正头运动结构的适当改进,使其在左右移动的同时,紧贴下方的直线斜面上下摆动,修正头的斜向直线移动与砂轮表面的回转运动即构成了单叶回转双曲面,这种方式只要调整斜面角度,就能够满足任何零件尺寸的表面凸度要求,简单易行、方便适用。

滚动轴承静音浪形保持架成型凸模加工工艺

TECHNIQ U£ SO LUTIO NS

滚动轴承静音浪形保持架成型

凸模加工工艺

洛 阳轴承研 究所有 限公司 (河南 471039) 杨立 光

扫 码 了解 更 多

摘要 :针 对静 音浪形 保持 架结 构 , 分析保持 架成 型 凸模 加 工难点 对成 型凸模 加工 工 艺进 行 研 究 提 出切 实可 行的加 工方 法

直

图2 成型模 凸模 另外 , 成 型 模 具 征 保 持 架 预 成 型 后 一 次 冲 压 成 型 ,需 要 一 定 量 的 冲 头 。 考 虑 到 轴 承 保 持 架 的 冲 压 成 型批 量 要 求 , 对 凸 模 冲 火 材 质 的 强 度 、硬 度 提 了更 高 的 要 求 ,根 据 设 计 要求 选 用 硬 质 合 金 材 料 ,但 硬 质 合金 件 依 靠 一 般 的机 械 加 工很 难 实现 。 针 对 以 上 问 题 , 为 了 解 决 此 种 静 音 保 持 架 的 冲 压 要求 ,对 凸模 进 行 加 工 1-艺 分 析 ,提 合 理 方 案 ,经 济 高 效 地 解 决 这 一难 题 。

凸 模 +冲 头 抛 光修 整 。 (J) 数 控 铣 床 加 工 紫 铜 电

极 。 凸模 冲 头 是 组 合 曲 面 零 件 , 需 要 三 维 绘 图 软 件 进 行 自动 编 程 。本 文 使 用 Pro/Egll建 凸模 冲 头 制 造 模 型 ,进 行 数 控 模 拟 加 工 , 利 用后 处 理 器 生成 NC代码 , 如 图 3N 示 。4 ̄.NC程 序 导 人 到 数控 刀具加 工紫铜电极 。

… 。

… 1人J外 埘 保 持 架 的 研 究 }

‘ 址 以 降 低 轴 承噪 声 为 日的 , 以

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴类零件表面凸度成型工艺研究

摘要随着机械工业的不断发展,轴类零件作为旋转类支撑件在各大领域得到了非常广泛的运用,其使用寿命也越来越受到社会各界的普遍关注。

提高轴类零件使用寿命,除了结构设计合理、保证加工精度、选择有效配合之外,其表面形状也有着极大的影响。

本文结合自身社会经验,围绕轴类零件使用寿命,就轴类零件表面形状改进及其表面凸度成型加工工艺作一简述。

关键词零件使用寿命;凸度;轴承断裂;斜面靠模

1 问题由来

轴类零件的主要作用是传递扭矩(图1A)、支撑运动(图1B)或是两种功用的集成。

生产实践中,经常反映支撑运动的轴颈部分极易产生断裂,尽管采取了降温保证配合间隙、润滑减少相互摩擦等方法,效果也不理想,既影响设备使用,又增加生产成本。

通过分析我们发现,由于支撑运动的轴颈与其配合件之间不仅存在着相对运动,而且承受着巨大的支撑力作用,如果轴类零件的表面形状不好(图2D),其受力就很不均匀,很容易产生巨大的应力集中点,从而导致支撑轴断裂。

对比试验研究表明,改进轴颈表面形状,使其拥有一定的均匀凸度(图2E)能极大地提高轴类零件的使用寿命。

2 结构设计

为了保证轴类零件的加工精度,最后一道加工工艺都是磨削,要改进轴颈表面形状并使其拥有一定的凸度,就不能采用外圆磨床常用的往复式磨削工艺,须使用切入式成型磨削工艺。

一是采用磨削中心(图3a)。

通过修正头的前后、左右两轴联动,使砂轮表面形成凹型曲面,但大部分企业没有这种设备,也不可能为了维修而购买;二是采用模板仿形(图3b)。

通过设计符合要求的凸形靠模,使修正头实现仿形移动,但不同零件尺寸须配备不同模板,成本较高;三是设计斜面靠模(图3c)。

通过对修正头运动结构的适当改进,使其在左右移动的同时,紧贴下方的直线斜面上下摆动,修正头的斜向直线移动与砂轮表面的回转运动即构成了单叶回转双曲面,这种方式只要调整斜面角度,就能够满足任何零件尺寸的表面凸度要求,简单易行、方便适用。

3 理论分析

从解析几何中我们知道,单叶回转双曲面是一个直纹曲面,即是由一条动直线绕与该直线相交叉的轴线回转而成,如图所示。

动直线的参数方程为:

由此推理,若使砂轮修整器的移动轨迹与砂轮轴线成一适当角度α,其轨迹看作为动直线,那么砂轮的回转运动即构成动直线绕砂轮轴线的回转,在砂轮表面就形成了单叶回转双曲面。

砂轮的轴心线在Y轴上,砂轮中间截面在XOZ平面上,直线A-A’为砂轮修整器金刚笔尖的移动轨迹,与X轴相交,平行于YOZ平面,且与XOY平面成交角α,α为砂轮修整器的笔尖移动升角,则单叶双曲面砂轮的修正方式由此可得。

4 应用结果

3MB2332轴承套圈滚道磨床应用该修整器修整砂轮,磨削圆柱轴承和圆锥轴承套圈滚道,滚道凸度完全达到技术要求,且相当稳定。

以42726QT/01外圈滚道磨削为例,根据套圈规格,选用砂轮规格125×49×50mm,新砂轮线速度为50m/s,砂轮最大利用率为20%,则最小砂轮直径Dmin为100mm,砂轮宽度B为49mm。

查滚动轴承零件圆柱滚子轴承套圈公差标准,则规格外圈滚动直线度Le为5μm,即Lmax=5。

由此可得倾斜角为1°39’,由此数值进行调整即可保证砂轮从外径125mm耗至100mm的范围内,磨削的该套圈滚道凸度全部合格,所以应用结果证明该方法简单有效。

5 结论

通过该砂轮修整器的实际应用,解决了目前超精不能保证滚道凸度,磨削又缺少合适机床的矛盾,满足了用户要求,并可推广应用于现有滚道磨床的自我改造或改装,以达到更加好的制造效果。