可焊性试验规范标准

可焊性试验规范标准

八大风险作业监护人试卷一、八大风险作业监护人试卷一、单选题(每题5分,共30分)1. 八大风险作业不包括以下哪项?()A. 动火作业B. 逛街作业C. 高处作业D. 受限空间作业答案:B。

解析:逛街可不是八大风险作业中的一项哦,八大风险作业主要是像动火、高处、受限空间等作业类型,这些作业容易存在危险情况,需要监护人好好盯着呢。

2. 动火作业时,监护人应该首先检查()。

A. 作业人员的发型帅不帅B. 动火设备是否完好C. 周围有没有小零食D. 天空颜色好不好看答案:B。

解析:在动火作业时,动火设备要是有问题,那可容易引发火灾等危险,这才是监护人要重点检查的,而不是那些和作业无关的东西啦。

3. 高处作业时,以下哪项是监护人需要特别关注的安全措施?()A. 作业人员有没有带自拍杆B. 安全带是否系好C. 作业人员有没有穿好看的鞋子D. 有没有小鸟在旁边飞答案:B。

解析:安全带系好能防止作业人员从高处坠落,这是高处作业非常重要的安全保障,其他选项都和安全措施没啥关系呢。

二、多选题(每题8分,共40分)1. 受限空间作业监护人的职责包括()。

A. 检查受限空间内的氧气含量B. 阻止未经授权的人员进入C. 给作业人员讲笑话解闷D. 确保通风设备正常运行答案:ABD。

解析:检查氧气含量、阻止无关人员进入、保证通风设备正常运行都是受限空间作业监护人很重要的职责,讲笑话可不算哦。

2. 以下哪些作业属于八大风险作业()。

A. 临时用电作业B. 吊装作业C. 睡觉作业D. 动土作业答案:ABD。

解析:临时用电、吊装、动土作业都是八大风险作业里的,睡觉可不在其中啦。

3. 动火作业监护人在作业过程中要注意()。

A. 动火点周围的易燃物清理情况B. 灭火器是否在附近且可用C. 作业人员的心情好不好D. 火星飞溅的方向答案:ABD。

解析:易燃物清理、灭火器可用性、火星飞溅方向都和动火作业安全息息相关,作业人员心情不属于监护人在作业过程中重点关注的。

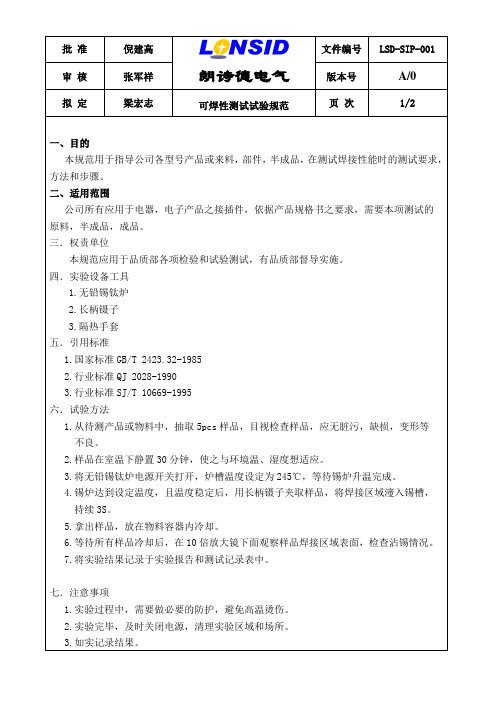

可焊性测试试验规范

拟定梁宏志可焊性测试试验规范页次1/2一、目的本规范用于指导公司各型号产品或来料,部件,半成品,在测试焊接性能时的测试要求,方法和步骤。

二、适用范围公司所有应用于电器,电子产品之接插件,依据产品规格书之要求,需要本项测试的原料,半成品,成品。

三.权责单位本规范应用于品质部各项检验和试验测试,有品质部督导实施。

四.实验设备工具1.无铅锡钛炉2.长柄镊子3.隔热手套五.引用标准1.国家标准GB/T 2423.32-19852.行业标准QJ 2028-19903.行业标准SJ/T 10669-1995六.试验方法1.从待测产品或物料中,抽取5pcs样品,目视检查样品,应无脏污,缺损,变形等不良。

2.样品在室温下静置30分钟,使之与环境温、湿度想适应。

3.将无铅锡钛炉电源开关打开,炉槽温度设定为245℃,等待锡炉升温完成。

4.锡炉达到设定温度,且温度稳定后,用长柄镊子夹取样品,将焊接区域濅入锡槽,持续3S。

5.拿出样品,放在物料容器内冷却。

6.等待所有样品冷却后,在10倍放大镜下面观察样品焊接区域表面,检查沾锡情况。

7.将实验结果记录于实验报告和测试记录表中。

七.注意事项1.实验过程中,需要做必要的防护,避免高温烫伤。

2.实验完毕,及时关闭电源,清理实验区域和场所。

3.如实记录结果。

拟定梁宏志可焊性测试试验规范页次2/2八.参考文件1.《CMEI202无铅锡钛炉使用指引》2.《GB/T 2423.32-1985电工电子产品基本环境实验规程润湿称量法可焊性实验方法》3.《QJ 2028-1990镀覆层可焊性实验方法》4.《SJ/T 10669-1995表面组装元器件可焊性试验》九.附件1.《可焊性实验报告》2.《无铅锡钛炉试验记录》。

en10025-3-2004

en10025-3-2004EN 10025-3-2004是欧洲标准化组织发布的一项针对结构钢制品的标准。

该标准的全称是"热轧结构钢产品的技术交付条件-第3部分:标准化可焊细粒结构钢"(Technical delivery conditions for normalized/normalized rolled weldable fine grain structural steels-Part 3:Normalized/normalized rolled weldable fine grain structural steels)。

EN 10025-3-2004是EN 10025的第三部分,EN 10025是一项欧洲标准,涵盖了许多与结构钢相关的标准规范。

EN 10025-3的主要目的是规定热轧可焊细粒结构钢产品的技术交付条件,以及钢材的化学成分、机械性能和可焊性等方面的要求。

标准要求钢材符合一系列具体的化学成分要求,包括碳含量、硅含量、锰含量、磷含量和硫含量等。

此外,钢材的淬火、正火或正火和正火后回火工艺也要符合相应的要求。

EN 10025-3还规定了钢材的尺寸、表面质量和判别标志等方面的要求。

标准还要求对钢材进行正火处理或正火加滚处理,以实现良好的可焊性和细粒化效果。

正火处理是指将钢材加热至适当温度,然后通过空冷或水淬速冷,使钢材结构转变为细小的贝氏体和残余奥氏体。

这种处理方法可以提高钢材的韧性和可焊性,同时保持较高的强度。

EN 10025-3还规定了钢材的机械性能要求,包括抗拉强度、屈服强度、延伸率和冲击韧性等。

这些要求是为了确保钢材在使用过程中具备足够的强度和韧性,以满足结构工程的要求。

钢材的表面质量也是EN 10025-3关注的一个方面。

标准规定了钢材表面上能够允许存在的一些缺陷,如可见裂纹、剥落和锈蚀等。

这些缺陷的大小和数量有严格的要求,以确保钢材在使用过程中不受过大的影响。

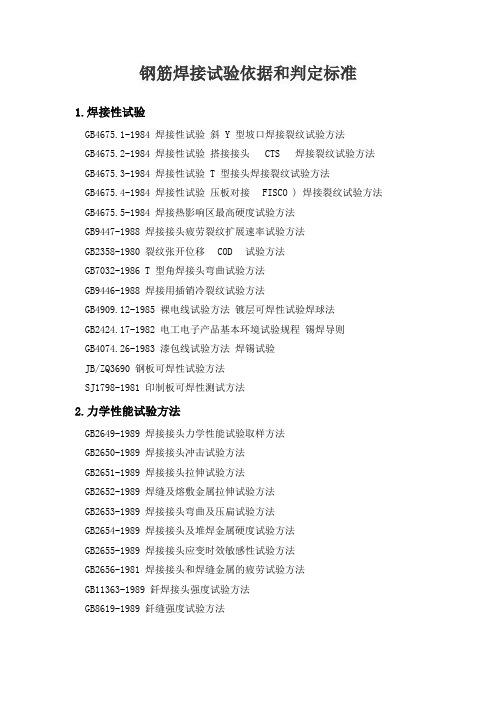

钢筋焊接试验依据和判定标准

钢筋焊接试验依据和判定标准

1.焊接性试验

GB4675.1-1984 焊接性试验斜 Y 型坡口焊接裂纹试验方法

GB4675.2-1984 焊接性试验搭接接头 CTS 焊接裂纹试验方法 GB4675.3-1984 焊接性试验 T 型接头焊接裂纹试验方法

GB4675.4-1984 焊接性试验压板对接FISCO ) 焊接裂纹试验方法 GB4675.5-1984 焊接热影响区最高硬度试验方法

GB9447-1988 焊接接头疲劳裂纹扩展速率试验方法

GB2358-1980 裂纹张开位移COD试验方法

GB7032-1986 T 型角焊接头弯曲试验方法

GB9446-1988 焊接用插销冷裂纹试验方法

GB4909.12-1985 裸电线试验方法镀层可焊性试验焊球法

GB2424.17-1982 电工电子产品基本环境试验规程锡焊导则

GB4074.26-1983 漆包线试验方法焊锡试验

JB/ZQ3690 钢板可焊性试验方法

SJ1798-1981 印制板可焊性测试方法

2.力学性能试验方法

GB2649-1989 焊接接头力学性能试验取样方法

GB2650-1989 焊接接头冲击试验方法

GB2651-1989 焊接接头拉伸试验方法

GB2652-1989 焊缝及熔敷金属拉伸试验方法

GB2653-1989 焊接接头弯曲及压扁试验方法

GB2654-1989 焊接接头及堆焊金属硬度试验方法

GB2655-1989 焊接接头应变时效敏感性试验方法

GB2656-1981 焊接接头和焊缝金属的疲劳试验方法

GB11363-1989 釺焊接头强度试验方法

GB8619-1989 釺缝强度试验方法。

国家标准《微电子技术用贵金属浆料测试方法 可焊性、耐焊性测定》编制说明

微电子技术用贵金属浆料测试方法可焊性、耐焊性测定编制说明(送审稿)二OO七年五月微电子技术用贵金属浆料测试方法可焊性、耐焊性测定测定一、工作简况贵研铂业股份有限公司于2006年2月向上级主管部门提出修订GB/T 17473.7-1998国家标准的计划, 2006年4月全国有色金属标准化技术委员会以有色标委(2006)第13号文下达该国家标准的修订任务,国家标准计划号为20064722-T-610,项目起止时间为2006年4月~2007年12月,技术归口单位为中国有色金属工业标准计量质量研究所,起草单位为贵研铂业股份有限公司。

本标准主要起草人:李文琳、陈伏生、马晓峰。

二、修订原则本标准编写格式按照GB/T 1.1-2000进行编写。

GB/T 17473.7-1998从发布至今已有九年,在这九年中随着科学技术的进步,不断地开发了各种新的电子技术用浆料,原有可焊性、耐焊性测定的测试标准是针对基于印刷在氧化铝基片上的高温贵金属浆料进行可焊性、耐寒性测量使用的,已不能满足现使用在各种材质的基片上、在不同固化条件进行固化的浆料及不同焊锡温度的测定要求。

因此亟需对原标准进行修订。

为满足基于客户对微电子技术用浆料的检测要求,特编制本标准作为生产厂和应用厂技术质量检查之依据。

通过此次修订,使本标准能更好的体现生产方的技术水平,满足使用方的技术要求。

该标准的修订原则是以GB/T 17473.7-1998为基础,既考虑标准的先进性,又考虑标准的适用性和可操作性,并根据我国原材料加工能力、分析水平等实际情况,力求使该标准与国外先进标准接轨。

三、修订技术内容的说明本标准与原标准相比,主要有如下变动:1、将原标准名称修改为:微电子技术用贵金属浆料测试方法可焊性、耐焊性测定。

2、将原标准的范围修改为:本标准规定了微电子技术用贵金属浆料可焊浆料的可焊性、耐焊性测定方法。

本标准适用于微电子技术用贵金属浆料可焊浆料的可焊性、耐焊性测试。

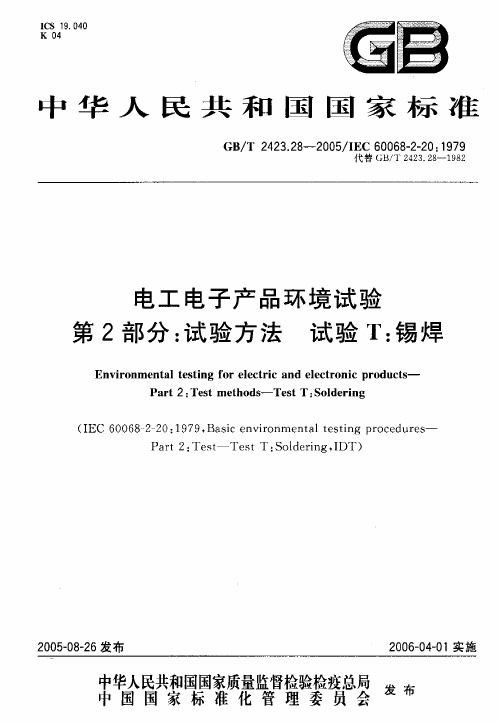

GB 02423-28

4.2 试 验概述 试 验 T a提供三种不 同的试验方法 ,它们是 : 方 法 I: 温度为 235℃的焊槽 方 法 2 :温度 为 350℃ 的烙 铁 方 法 3: 温度 为 235℃的焊球 在 时 间 和温度方 面作适 当改变 以后用方法 1可确定弱润湿情况 应 在 有 关 规 范 中指 明所 要 采 用 的 试 验 方 法 焊槽 法 是一种最接近实际 中常用的焊接程序的模拟试验方法 ,然而 ,尚不能定量地表达试验结果 。 焊 球 法 ,一个圆导线引出端试验样 品平分 一个给定重量 的熔融焊料小球 。这一方法较易使用 ,它以

ICS 19.0 40 K 04

荡羚

中华 人 民共 和 国 国家 标 准

GB/T 2423.28- 2005/IEC 60068-2-20:1979

代 替 G B /T 24 28 . 2 8 - 19 8 2

电 工 电 子 产 品环境试验 第 2部分 :试 验 方法 试 验 T:锡 焊

3.5

弱 润 湿 De-wetting 熔 融 状 态的焊料在开始曾润1'a的固体表面 区域 又重新 收缩 回去,在 某些情况下 可能保留一层极薄 的焊料膜 ,当焊料收缩时其接触角增大

3.6

可 焊 性 solderability

GB/T 2423.2 8- 2005/IEC 60068-2-20:1979

接触 角 contacta ngle 通 常 是指 在液体和 固体相交处液体表面的切面和液固界面两个平 面之间的夹角 (见图 1)。这里特 指液体焊料 与固体金属表面接触时的接触角。

图1

润 湿 w etting 焊 料 在表 面上形成一个附着层 ,小 的接触角表示润湿

润湿称量法可焊性试验

润湿称量法可焊性试验作者:林玲来源:《海峡科学》2007年第06期【摘要】润湿称量法可焊性试验可以确定元器件任何形状的引出端锡焊的可焊性,特别适用于仲裁试验和不能用其他方法作定量试验的元器件引出端锡焊的可焊性评定。

【关键词】可焊性润湿力可焊性试验前言:可焊性,是工件表面易于被熔融焊料润湿的特性。

是在具有规定焊剂存在和规定的温度下以规定的熔融软焊料合金流进工件表面之间的空间形成良好接合的性能。

可焊性具有两方面的含义,一是在两个工件表面之间形成接合的能力,即“焊接质量”,另外是形成这种接合所需要的时间,即“焊接时间”。

因此,可焊性常常用在规定的条件下、达到规定的润湿程度所需要的时间或在规定的时间内所能达到的润湿程度来表示。

我们常用的焊槽法是将试件以规定的速度浸入到熔融的焊料中,停留规定的时间,然后以同样的速度取出,用肉眼观察判断试件的可焊性。

焊槽法的优点:可检查不同形状的试件的可焊性;焊槽法的缺点:用肉眼观察外观和可焊性面积来判定,不可避免人的主观因素,而且可焊性面积也较难掌握。

用润湿称量法来确定元器件的可焊性,其优点是既定性又定量的测试方法。

能反映出整个浸渍过程润湿力随时间变化的关系。

1 试验概述(1)润湿称量法可焊性试验试件从一垂直安装的高灵敏度的称上悬吊下来,以规定的速度浸渍到规定温度的熔融的焊料槽中,且试件的底部浸渍至规定深度时,作用于试件上的浮力和表面张力在垂直方向上的合力(即润湿力),该合力与时间的关系来评定试件的可焊性。

润湿力:F = r L cosQ - p v gr——焊料表面张力L——试件与焊料接触部份的周长Q——试验样品与熔融焊料的接触角p——熔融焊料的比重v——试件浸渍在焊料中的体积g——重力加速度(2)试件的润湿过程:固体试件的金属表面与液体的焊料接触时,接触角Q在润湿过程中是不断变化着。

若试件是可焊的,那么当它浸入焊料后,经短时间加热就开始润湿,焊料由开始是下弯的凹液面过渡到平面,然后过渡到上升的凸液面,Q在此过程中,由180°变为90°再变为一锐角。

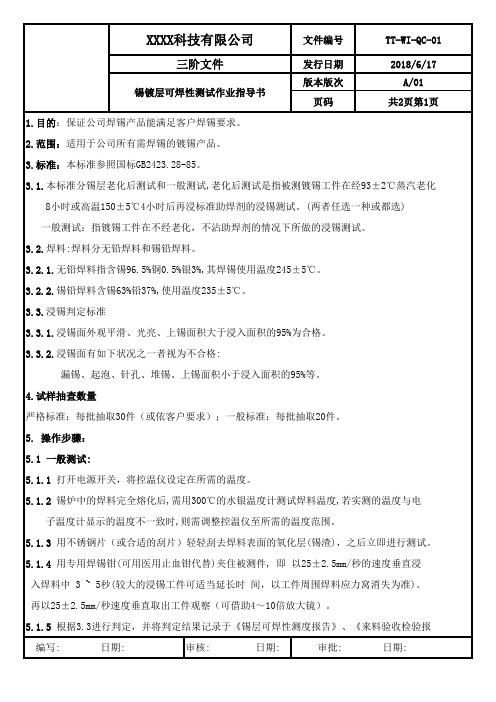

锡层可焊性测试作业指导书

版本版次A/01锡镀层可焊性测试作业指导书页码共2页第1页1.目的:保证公司焊锡产品能满足客户焊锡要求。

2.范围:适用于公司所有需焊锡的镀锡产品。

3.标准:本标准参照国标GB2423.28-85。

3.1.本标准分锡层老化后测试和一般测试,老化后测试是指被测镀锡工件在经93±2℃蒸汽老化 8小时或高温150±5℃4小时后再浸标准助焊剂的浸锡测试。

(两者任选一种或都选)一般测试:指镀锡工件在不经老化,不沾助焊剂的情况下所做的浸锡测试。

3.2.焊料:焊料分无铅焊料和锡铅焊料。

3.2.1.无铅焊料指含锡96.5%铜0.5%银3%,其焊锡使用温度245±5℃。

3.2.2.锡铅焊料含锡63%铅37%,使用温度235±5℃。

3.3.浸锡判定标准3.3.1.浸锡面外观平滑、光亮、上锡面积大于浸入面积的95%为合格。

3.3.2.浸锡面有如下状况之一者视为不合格:漏锡、起泡、针孔、堆锡、上锡面积小于浸入面积的95%等。

4.试样抽查数量严格标准:每批抽取30件(或依客户要求);一般标准:每批抽取20件。

5. 操作步骤:5.1 一般测试:5.1.1 打开电源开关,将控温仪设定在所需的温度。

5.1.2 锡炉中的焊料完全熔化后,需用300℃的水银温度计测试焊料温度,若实测的温度与电子温度计显示的温度不一致时,则需调整控温仪至所需的温度范围。

5.1.3 用不锈钢片(或合适的刮片)轻轻刮去焊料表面的氧化层(锡渣),之后立即进行测试。

5.1.4 用专用焊锡钳(可用医用止血钳代替)夹住被测件, 即 以25±2.5mm/秒的速度垂直浸入焊料中 3 ~ 5秒(较大的浸锡工件可适当延长时间,以工件周围焊料应力窝消失为准)。

再以25±2.5mm/秒速度垂直取出工件观察(可借助4~10倍放大镜)。

5.1.5 根据3.3进行判定,并将判定结果记录于《锡层可焊性测度报告》、《来料验收检验报 编写: 日期: 审核: 日期: 审批: 日期:版本版次A/01锡镀层可焊性测试作业指导书页码共2页第1页 告》上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.

'.

检验规范 INSPECTION INSTRUCTION

第1页 / 共2页

版本

变更内容 日期 编写者 名称

A 新版

可焊性试验规范

设备 EQUIPMENT

熔锡炉,温度计,显微镜 1.0 目的:

阐述可焊性试验的方法及验收标准

2.0 范围:

适用于上海molex 组装产品的针/端子的可焊性试验

3.0 试验设备与材料:

3.1 试验设备

熔锡炉`温度计`显微镜

3.2 试验材料

无水酒精`助焊剂(液体松香)`焊锡(Sn60或Sn63)

4.0 定义:

4.1 沾锡—--焊锡在被测金属表面上形成一层均匀`光滑`完整而附着的锡层状态,具体见图片A.

4.2 缩锡—--上锡时熔化焊锡覆盖了整个被测表面,试样产品离开熔炉后,

在被测表面上形成形状不规则的锡块,基底金属不暴露, 具体见图片B.

4.3不粘锡—试样产品离开熔锡炉后,被测表面仍然暴露,未形成锡层, 具体见图片C.

4.4 针孔----穿透锡层的小孔状缺陷, 具体见图片D 。

图片A (焊接测试合格) 图片B(表面形成不规则的锡块)

编写者: 校对: 批准:

缩锡

表面形成均匀`光滑`完整而附着的锡层状态

.

'.

检验规范 INSPECTION INSTRUCTION

第2页 / 共2页

图片C (铜基底未被锡层覆盖) 图片D (表面有小孔缺陷)

5.0 程序:

5.1试样准备

应防止试样产品沾染油迹,不应刻意的对试样进行清洗`擦拭等清洁工作,以免影响试验的客观性.

5.2熔锡

打开熔锡炉,熔化焊锡,并使熔锡温度保持在245︒C ±5︒C.

5.3除渣

清除熔锡池表面的浮渣或焦化的助焊剂.

5.4上助焊剂

确保试样产品直立浸入助焊剂中5-10sec,再取出使其直立滴流10-20sec,使的被测部位不会存在多余助焊剂.浸入深度须覆盖整个待测部分.

5.5 上锡

确保试样产品直立浸入熔剂池中5±0.5sec ,以25±6mm/sec 的速度取出,浸入深度须覆盖整个待测

部分.

5.6 冷却

上锡完成后,置放自然冷却.

5.7 清洗

将冷却后的试样产品浸入无水酒精中除去助焊剂,清洗完成后,置于无尘纸上吸干溶液.

6.0 验收标准

在30倍的显微镜下观察,针孔`缩锡`不沾锡等缺陷不得集中于一处,且缺陷所占面积不得超过整个测试面积的5%,

不沾锡

针孔。