金刚石刀具切削铝合金时刀具材料和切削用量的选择

#09高职刀具毕业鉴定复习题

09高职刀具毕业鉴定复习题一、选择题1、λs=0,α0=8°的切断车刀,由外圆向中心切断时,其(c )A、α0e>8°B、α0e=8°C、α0e<8°D、α0e变化不确定2、确定外圆车刀主后刀面的空间位置的角度有()A、γ0 、K rB、α0、KrC、Kr 、λsD、λs、Kγ′3、λs=0,α0=6°的切断车刀,由外圆向中心切断工件,当车刀还未到达工件中心但快接近中心时,工件就自动折断,其原因是(E )A、因自重而折断B、实际工作后角变负C、进给运动影响较大D、主运动速度变小E、后刀面严重挤压工件6、安装刀具使刀尖低于工件中心时,刀具的工作(D )增大。

A.主偏角;B.副偏角;C.前角;D.后角。

7、确定刀具标注角度的参考系选用的三个主要基准平面是:( C)A.切削平面、已加工平面和待加工平面;B.前刀面、主后刀面和副后刀面;c .基面、切削平面和正交平面(主剖面)。

8、通过切削刃选定点的基面是:()A.垂直于假定主运动方向的平面; B、与切削速度相平行的平面; C.与过渡表面相切的表面。

9、刀具的主偏角是:()A.主切削平面与假定工作表面间的夹角,在基面中测量(主切削刃在基面上的投影与进给方向的夹角); B.主切削刃与工件回转轴线间的夹角,在基面中测量; C.主切削刃与刀杆中轴线间的夹角,在基面中测量。

10、在切削平面内测量的角度有:()A.前角和后角;B.主偏角和副偏角;C.刃倾角。

11、在基面内测量的角度有:()A.前角和后角;B.主偏角和副偏角;C.刃倾角。

12、在正交平面(主剖面)内测量的角度有:A.前角和后角;B.主偏角和副偏角;C.刃倾角。

13、影响刀尖强度和切削流动方向的刀具角度是:()A.主偏角;B.前角;C.副偏角;D.刃倾角;E.后角。

14、安装外车槽刀时,刀尖低于工件回转中心时,与其标注角度相比。

其工作角度将会:()A.前角不变,后角减小;B.前角变大,后角变小;C.前角变小,后角变大;D.前、后角均不变。

金刚石刀具知识点

⾦刚⽯⼑具知识点⼑具基础知识⼀、⼑具材料应具备的性能;A,⾼的硬度和⾼耐磨性1.硬度是⼑具材料应具备的基本特性2.耐磨性是指材料抵抗磨损的能⼒。

B,⾜够的强度和韧性1.强度是⼑具材料抵抗破坏的能⼒2,韧性是指材料发⽣断裂时外界做功的⼤⼩。

3.⾼的耐热性和热传性4.良好的⼯艺性和经济性1)切削性能⽬前⼑具材料分四⼤类:⼯具钢、硬质合⾦、陶瓷及超硬⼑具材料等。

常⽤的⼑具材料⼀、⼯具钢1. 碳素⼯具钢碳素⼯具钢是含碳量为0.65%~1.3%的优质碳素钢。

常⽤的钢号有T7A、T8A等。

耐热温度:200℃~300℃。

2. 合⾦⼯具钢1868年,英国的穆舍特制成含钨的合⾦⼯具钢。

在碳素⼯具钢中加⼊适当的元素铬(Cr)、硅常⽤的合⾦⼯具钢有9CrSi,CrWMn等(Si)、锰(Mn)、钒(V)、钨(W)等炼成的。

耐热温度:325℃~400℃。

主要⽤于制造细长的或截⾯积⼤、刃形复杂的⼑具。

⼆,⾼速钢⾼速钢是⼀种富含钨(W)、铬(Cr)、钼(Mo)、钒(V)等元素的⾼合⾦⼯具钢。

美国的F.W.泰勒和M.怀特于1898年创制的。

含碳量⼀般在0.70~1.65%之间。

耐热温度:500℃~650℃。

⾼速钢的抗弯强度是硬质合⾦的3~5倍,冲击韧性是硬质合⾦的6~10倍1.普通⾼速钢(HSS)2.钨系⾼速钢:W18Cr4V (W18)3.具有较好的综合性能,可制造复杂刃型的⼑具。

但由于钨是稀有⾦属,现在很少使⽤。

4.钨钼系⾼速钢:W6Mo5Cr4V2 (M2)5.M2的碳化物颗粒⼩,分布均匀,具有较⾼的抗弯强度、塑性、韧性和耐磨性。

⼜因为钼的存在,使其热塑性⾮常好。

2. ⾼性能⾼速钢(HSS-E)⾼性能⾼速钢是在普通⾼速钢中增加⼀些碳、钒及添加钴(Co)、铝等元素的新钢种。

钴⾼速钢:W2Mo9Cr4VCo8 (M42)⼀种含钴的超硬⾼速钢,常温硬度67HRC-69HRC,具有良好的综合性能。

铝⾼速钢:W6Mo5Cr4V2Al在M2的基础上加Al、增C,提⾼了钢的耐热性和耐磨性。

机械制造技术基础第二章课后答案

机械制造技术基础第二章课后答案#1.金属切削过程的实质是什么答:金属切削过程就是刀具从工件上切除多余的金属,使工件得到符合技术要求的几何精度和表面质量的过程。

2.切削运动可分哪两类,各有什么特点答:切削运动可分为主运动和进给运动。

主运动在切削过程中速度最高,消耗的功率最大,并且在切削过程中切削运动只有一个。

进给运动的速度较低、消耗的功率较小,进给运动可以有一个或多个。

3.切削用量的主要参数有哪些答.:切削用量的参数有切削速度、进给量和背吃刀量。

4.试述车刀前角、后角、主偏角、负偏角和刃倾角的作用,并指出如何使用答:前角对切削的难易程度有很大的影响,前角大小的选择与工件材料、刀具材料、加工要求有关。

后角的作用是为了减小后刀面与工件之间的摩擦和减少后刀面的磨损。

主偏角的大小影响切削条件、刀具寿命和切削分力的大小。

!5.车外圆时,车刀装得过高或过低、偏左或偏右,刀具角度会发生哪些变化什么情况下可以利用这些变化答:当刀尖高于工作中心时,刀具工作前角将增大,工作后角将减小。

如果刀尖低于工作中心,则刀具工作前角减小,后角增大。

若刀杆右偏,则车刀的工作主偏角将增大,负偏角将减小。

若刀杆左偏,则车刀的工作主偏角将减小,负偏角将增大。

6.试标出图刀具的五个基本角度及主切削刃和副切削刃。

7.列举外圆车刀在不同参考系中的主要标准角度及其定义。

答:1)前角:在正交平面内测量的前刀面与基面之间的夹角;后角:在正交平面内测量的主后刀面与切削平面之间的夹角;主偏角:在基面内测量的主切削刃在基面上的投影与进给方向的夹角;副偏角:在基面内测量的副切削刃在基面上的投影与进给运动反方向的夹角;刃倾角:在切削平面内测量的主切削刃与基面之间的夹角;副后角:在副切削刃上选定点的副正交平面内,副后刀面与副切削平面之间的夹角。

8.偏角的大小对刀具耐用度和三个切削分力有何影响当车削细长轴时,主偏角应选得较大还是较小为什么答:当切削面积不变时,主偏角增大,切削厚度也随之增大,切屑变厚,因而主切削力随着主偏角的增大而减小,但当主偏角增大到60~70之间时,主切削力又逐渐增大主偏角;背向力随着主偏角的增大而减小,进给力随着主偏角的增大而增大。

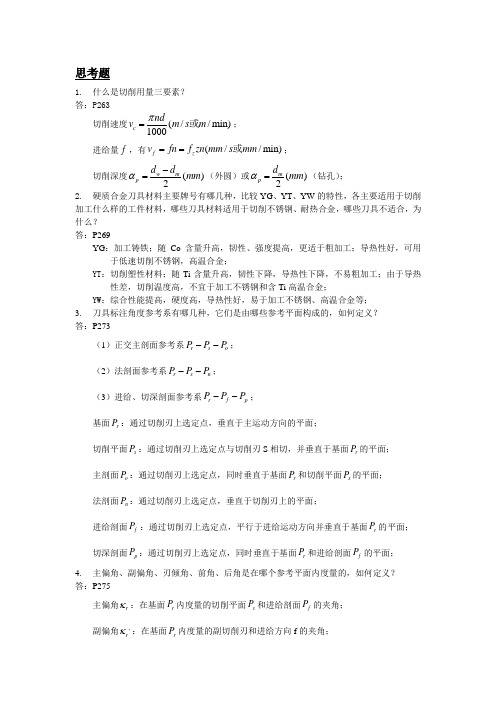

期末复习思考题0612

思考题1. 什么是切削用量三要素? 答:P263切削速度(//min)1000c ndv m s m π=或;进给量f ,有(//min)f z v fn f zn mm s mm ==或; 切削深度()2w m p d d mm α-=(外圆)或()2m p dmm α=(钻孔); 2. 硬质合金刀具材料主要牌号有哪几种,比较YG 、YT 、YW 的特性,各主要适用于切削加工什么样的工件材料,哪些刀具材料适用于切削不锈钢、耐热合金,哪些刀具不适合,为什么? 答:P269YG :加工铸铁;随Co 含量升高,韧性、强度提高,更适于粗加工;导热性好,可用于低速切削不锈钢,高温合金;YT :切削塑性材料;随Ti 含量升高,韧性下降,导热性下降,不易粗加工;由于导热性差,切削温度高,不宜于加工不锈钢和含Ti 高温合金;YW :综合性能提高,硬度高,导热性好,易于加工不锈钢、高温合金等; 3. 刀具标注角度参考系有哪几种,它们是由哪些参考平面构成的,如何定义? 答:P273(1)正交主剖面参考系r s o P P P --; (2)法剖面参考系r s n P P P --;(3)进给、切深剖面参考系r f p P P P --;基面r P :通过切削刃上选定点,垂直于主运动方向的平面;切削平面s P :通过切削刃上选定点与切削刃S 相切,并垂直于基面r P 的平面; 主剖面o P :通过切削刃上选定点,同时垂直于基面r P 和切削平面s P 的平面; 法剖面n P :通过切削刃上选定点,垂直于切削刃上的平面;进给剖面f P :通过切削刃上选定点,平行于进给运动方向并垂直于基面r P 的平面; 切深剖面p P :通过切削刃上选定点,同时垂直于基面r P 和进给剖面f P 的平面; 4. 主偏角、副偏角、刃倾角、前角、后角是在哪个参考平面内度量的,如何定义? 答:P275主偏角r κ:在基面r P 内度量的切削平面s P 和进给剖面f P 的夹角; 副偏角,r κ:在基面r P 内度量的副切削刃和进给方向f 的夹角;刃倾角s λ:切削平面内度量的主切削刃S 与基面r P 的夹角; 前角0γ:主剖面内度量的前刀面与基面r P 的夹角; 后角0α:主剖面内度量的后刀面与切削平面s P 的夹角;5. 确定一把单刃刀具切削部分几何形状,最少需要哪几个基本角度,有几组? 答:P2756. 切断车削时,进给运动怎样影响刀具工作角度?镗内孔时,刀具安装高低怎样影响刀具工作角度? 答:P279考虑进给运动后,切削刃选定点相对于工件的运动轨迹为一平面阿基米德螺旋线,切削平面变为通过切削刃切于螺旋面的平面se P ,基面也相应倾斜为re P ,角度变化值为η,工作主剖面oe P 仍为o P ;镗内孔时,刀具装高,0e γ下降,0e α上升;刀具装低,0e γ上升,0e α下降;变化角度量为p θ满足22tan (/2)p w d hθ=-;7. 试述金属切削三个变形区的变形特征。

铝合金切削刀具加工参数分析与选用

冷加工

! ! !

!"##$%& ’(()*

刀! ! 具

! ! ! ! ! ! !

如车削、镗削加工小型铝合金零件时,可采用小尺 寸的钎焊硬质合金刀具,经整体刃磨后使用。主切削刃 参数应选择:前角 ! " # $% 左右,后角 " " # &&% ’ ()% ,刃 倾角 # * # )% ’ &)% ,主偏角 $ + # ,-% ’ .)% ,刀尖角 % + / .)% ,刀尖圆弧半径 + ! # )0 1 ’ &22。 如采用硬质合金铣刀进行铣削时,切削刃应保持锋 利,前刀面应抗粘接,排屑应流畅。有关切削刃参数选 择为:圆周刃径向前角 ! " %,% ,后角 " " %&)% 。立铣刀 螺旋角 &%1)% ,大的螺旋角可使圆周刃的实际切削前角 变大。用于粗加工的铣刀,在切削刃上开出分屑槽,或 将切削刃制造成波形刃都能使排屑更好,切削更顺畅, 效率更高。 ( ( ) 345 刀具! 一般而言, 345 刀片只制成单刃, 其结 构 形 式 和 几 何 参 数 符 合 67(),$ —&.8) 的 规 定。 345 刀具的刀尖刃口几何参数有如下几种情形:前角 ! " # )% 、&)% ,后 角 " " # ,% 、 &&% 、 ()% , 主 偏 角 $ + # ,-% 、 .)% , 刀 尖 圆 弧 半 径 + ! # )0 )-22、 )0 &22、 )0 (22、)0 922、)0 822、&0 (22,各 切 削 参 数 可 根 据 加工需求组合应用。 ( 1 ) 天然金刚石刀具! 天然金刚石刀具的切削刃有 四种基本几何形状,即尖刃、直刃、圆弧刃和多棱刃。 尖刃,在主切削刃和副切削刃之间有圆角,刀尖圆 弧半径 + ! 一般为 &0 ) ’ &0 822,主偏角 $ + # 9-% ,副偏角 $ + :# (% ,前角 ! " # 80 -% ,后角 " " # )% 。该形状切削刃的 刃磨和对刀比较方便,故应用最为广泛,但磨损后需要 立即重磨。 直刃即修光刃,长度为 )0 &8 ’ )0 (-22。必须与工 件表面平行或形成极小的副偏角,其刃磨和对刀比较困 难,但加工表面粗糙度值较小,多用于铝合金零件表面 质量要求较高的表面加工。 圆弧刃刃口圆弧半径为 (0 -22,该形状切削刃的对 刀调整比较方便,但刃磨最困难,多用于对刀调整比较 困难的场合。具有这种切削刃的刀具在切削时被切金属 的切削区变形程度较大,因而工件的表面粗糙度值较 大。 多棱刃,具有该刃形的刀具切削时,切削层残留面 高度的实际值和理论值较接近,切削区变形程度较小, 因而工件表面质量较好。但其刃磨工作量较大,故其应 用并不广泛。

精密车削所用的刀具及其切削用量的选择

图示为ห้องสมุดไป่ตู้精密车床上加工黄铜H62所用的金刚石精密车刀,工件要求表面粗糙度值为Ra0.03μm。为加强刀尖和刃口部位强度,采用前角γo=-5°~-10°,αo=2°~3°,过渡刃为0.05mm

车刀前面、后面的表面粗糙度值Ra应不大于0.02μm;刃倾角为10°,以利于排屑;车刀采用6°后角和3°副后角,可以减小振动,并使刀具后面对工件有轻微的挤压作用

切削速度越高,获得的表面粗度值越小,但刀具磨损及振动也随之加剧,所以应根据实际情况合理选择

进给量

f

一般选f=0.01~0.04mm/r

一般取f=0.02~0.04mm/r

背吃刀量ap

双面加工余量为0.3~0.5mm

半精加工ap=0.05~0.1mm,精加工时ap=0.02~0.05mm,超精密加工时ap=0.003~0.006mm

精密车削所用的刀具及其切削用量的选择

车刀

金刚石车刀

硬质合金精密车刀

刀具材料种类

有天然单晶金刚石和人造聚晶金刚石两种

有细颗粒的硬质合金和超细颗粒的硬质合金两种

刀具材料特点和应用

金刚石具有硬度高、耐磨性好、刃口锋利和摩擦因数小等优点,但韧性很差,刃磨困难

金刚石刀具适用于有色金属及其合金(如铝、紫铜、黄铜、巴氏合金、铍铜、锌等)及非金属材料(如酚醛塑料、陶瓷等)的精密车削

用于精密车削铜料,能获得镜面

切削用量

的选择

切削速度vc

可采用很高的切削速度,也可以低速进行切削,例如在CGM6125车床上加工黄铜H62材料时,可选切削速度vc≥68m/min或vc≤17m/min

一般采用高的切削速度。车铝合金材料vcmax=350m/min,车铜合金材料vcmax=400m/min;车镁合金材料vcmax=100m/min

金刚石刀具超精密车削技术研究

金刚石刀具超精密车削技术研究作者:杨震来源:《科学与财富》2018年第27期摘要:通过对超精密车床、超精密加工材料特性、超精密加工刀具、超精密切削用量、加工冷却液及超精密检测技术等进行分析研究,总结出超精密车削技术研究的工程化加工技术,提高现有的加工水平,扩展了金刚石刀具加工的空白领域,为公司的研制产品和批产提供技术保障和技术储备。

关键词:铜铝合金;超精密加工;金刚石刀具;切削用量1引言为了适应国内外发展形势,目前,我公司产品正由精密型向超精密型转化,产品零件的精度、加工难度、复杂性等都在向更高层次发展。

公司研制产品中,铜铝合金零件的精度要求越来越高,现有的加工水平已经不能满足公司的需求。

因此,对超精密车削技术进行研究,充分应用高精密车床设备的各项功能,试验摸索合理的切削参数、刀具材料及冷却液,有效提高刀具的加工效率和使用寿命,实现超精密零件车削加工尤为重要。

2超精密车床的应用研究超精密车床是实现超精密加工的首要条件,根据公司研制产品的需求,新购置的超精密车床HLV,主轴的径、轴向跳动量为0.0004mm、加工零件的圆度为0.5um、圆柱度为5um/100mm、表面粗糙度为Ra0.2um。

为了更好发挥该车床各项功能,在加工试验中,依据加工检测零件的实际尺寸,对机床主轴进行微调,将机床的各参数调整到最佳状态。

依据车床最小进刀刻度尺及光栅供数显用的最小尺寸精度0.008mm,做了两个表架,并安装精度为0.001mm的表以便控制切削深度,提高零件加工尺寸精度和稳定性。

同时,摸索机床的各项参数,依据加工材料的特性,选择最佳的机床转速,尽量减少机床内部所有振动,提高机床工作时的平衡性。

3零件材料的理论分析超精密加工的材料在化学成分、物理机械性能和加工工艺上都有严格的要求,材料应选择质地均匀,不能有杂质,性能要一致、稳定,无外部和内部缺陷,如杂质、砂眼。

铝合金具有密度小、塑性高、热导率高等优点,切削加工性能良好,是达到超精密加工优选材料。

金刚石刀具的正确使用

金刚石刀具的正确使用时间:2010-04-19 09:17来源:未知作者:admin 点击:145次金刚石刀具是指用天然单晶金刚石(nd)及性能与之相近的人造金刚石(pcd)作成切削部分的刀具。

用金刚石刀具加工铜、铝等有色金属和非金属耐磨材料时特别有效,其切削速度可比硬质合金高一个数量级(例如铣削铝合金的切削速度为3000~4000m/min,高的甚至可达7000m/min),刀具寿命比硬质合金高几十、甚至几百倍。

金刚石刀具过去主要用于精加工,近十几年来由于改进了人造金刚石的生产工艺,控制了原料纯度和晶粒尺寸,采用了复合材料和热压工艺等,应用范围不断扩大,除适合于一般的精加工和半精加工外,还可用于粗加工。

金刚石刀具的硬度极高、耐磨性好、刃口锋利、刃部表面粗糙度值小、摩擦因数低、抗粘结性好和热导率高,切削时不易粘刀及产生积屑瘤,加工表面质量好。

加工有色金属时,表面粗糙度值可达rz=0.1~0.05μm,加工精度可达it6~it5,能有效地加工非铁金属材料和非金属材料,如铜、铝等有色金属及其合金、陶瓷、未烧结的硬质合金、各种纤维和颗粒加强的复合材料、塑料、橡胶、石墨、玻璃和各种耐磨木材(尤其是实心木和胶合板、mdf等复合材料)。

但金刚石刀具的韧性差,热稳定性低,与铁族元素接触时有化学反应,在700~800℃时将碳化(即石墨化),一般不适于加工钢铁材料。

1.金刚石刀具的类型目前生产上常用的金刚石刀具有四类:人造聚晶金刚石(pcd)刀具、人造聚晶金刚石复合片(pcd/cc)刀具、金刚石材料涂层刀具以及电镀金刚石刀具。

其中,以前两类刀具使用最多。

它们通常是先制成刀片,然后采用粘接、镶焊或机夹方式固定在刀柄或刀体上使用。

金刚石刀具可用于制造车刀、镗刀、铣刀、钻头、铰刀、成形刀和切齿刀等刀具。

(1)pcd刀具pcd又称金刚石烧结体,它是在高温、高压下,通过钴等金属结合剂将许多人造金刚石的单晶粉聚晶成的多晶体材料。

机械制造技术复习题(大三春)

机械制造技术一.填空题1、车削的主运动是工件的旋转运动,铣削的主运动是铣刀的旋转运动。

1、普通外圆车刀有 6 个基本角度,其中在基面中测量的角度有主偏角、副偏角。

2、确定一把单刃车刀有 4 基本角度,在切削平面中测量的角度有刃倾角。

3、切断刀安装低于工件中心时,其工作前角减小,而镗刀安装低于工件中心时,工作前角增大。

4、与硬质合金相比,高速钢刀具的性能为抗弯、强度、韧性工艺性好。

故高速钢特别适用于制造结构和刃型复杂的刀具。

5、切削铸铁等脆性材料,选用 YG(K) 类硬质合金,切削刚等塑性材料,选用YT(P) 类硬质合金。

6、精车45钢外圆一般选用 YT30牌号的硬质合金。

粗铣HT200铸铁一般选用YG8 牌号的硬质合金。

7、粗车45钢锻件一般选用 YT5 牌号的硬质合金。

高速精镗铝合金缸套一般选用 YG3 牌号的硬质合金。

8、拉削45钢齿轮内孔一般选用的刀具材料为高速钢。

精车铸铁一般选用YG3牌号的硬质合金。

9、塑性金属切削过程的实质是切削层材料在刀具的挤压作用下产生的剪切滑移。

切屑的变形程度可用变形系数、相对滑移、剪切角表示。

10、第一变形区的主要特征是切削层金属在刀具的挤压作用下产生的剪切滑移,并伴有加工硬化。

11、剪切面与切削速度方向之间的夹角叫做剪切角。

剪切角越大,说明变形越小。

12、切屑的类型有带状切屑、节状切屑、粒状切屑、崩碎切屑。

切削速度越高,越易得到带状切屑。

13、带状切屑发生切削速度较高,刀具前角较大的情况下切削塑性材料。

14、单位切削力是指切削层单位面积上的主切削力。

15、在f和ap一定的条件下,Kr越大,切削厚度越大,切削宽度越小。

16、在其他条件一定的情况下,Kr越大,进给抗力越大,背向力越小。

17、进给量对车削力的影响要比被吃刀量小,这是因为。

18、切削用量三要素中,对切削力影响由大到小的顺序是背吃刀力、进给量、切削速度。

19、刃倾角是指在切削平面中,测量的主切削刃与基面之间的夹角,当刃倾角减小时,背向力增大。

切削用量的选择原则、方法

●螺纹加工程序段中指令的螺距值,相当于以进给量f(mm/r)表示的进给速度vf。如果将机床的主轴转速选择过高,其换算后的进给速度vf (mm/min)则必定大大超过正常值。

●刀具在其位移过程的始终,都将受到伺服驱动系统升降频率和数控装置插补运算速度的约束,由于升降频率特性满足不了加工需要等原因,则可能因主进给运动产生出的“超前”和“滞后”而导致部分螺牙的螺距不符合要求。

进给量(mm/r)

背吃刀量mm

硬质合金或涂层硬质合金

碳钢

220

0.2

3

260

0.l

0.4

低合金刚

1800.23来自2200.l0.4

高合金钢

120

0.2

3

160

0.l

0.4

铸铁

80

0.2

3

120

0.l

0.4

不锈钢

80

0.2

2

60

0.l

0.4

钛合金

40

0.2

1.5

150

0.l

0.4

灰铸铁

120

0.2

2

120

粗车时,应尽量保证较高的金属切除率和必要的刀具耐用度。

选择切削用量时应首先选取尽可能大的背吃刀量ap,其次根据机床动力和刚性的限制条件,选取尽可能大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度vc。增大背吃刀量ap可使走刀次数减少,增大进给量f有利于断屑。

精车时,对加工精度和表面粗糙度要求较高,加工余量不大且较均匀。选择精车的切削用量时,应着重考虑如何保证加工质量,并在此基础土尽量提高生产率。因此,精车时应选用较小(但不能太小)的背吃刀量和进给量,并选用性能高的刀具材料和合理的几何参数,以尽可能提高切削速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熊建武周进陈湘舜(湖南铁道职业技术学院机电工程系,湖南株洲 412001)摘要:金刚石是切削有色金属的优选刀具材料。

本文阐述了金刚石刀具材料的特性,切削加工铝合金时PCD刀具材料粒度和复合片厚度、几何角度、切削用量的选择。

关键词:金刚石;刀具材料;粒度;切削用量;选择The Choice of the Material and the Cutting Parameter when Aluminum Alloy Cutted by Diamond Cutting-toolsXIONG Jian-wu,ZHOU Jin,CHEN Xiang-shun (Department of Machine and Electricity Enginerring,Hunan Railway Professional-Technology College,Zhuzhou 412001 China) Abstract:Diamond is the best material of cutting-tools to cut nonferrous metals.This paper discussed the specific property of diamond cutting-tools,the choice of the size and thickness of PCDcutting-tools,the choice of degree of cutting-tools and cutting parameter,when the aluminum alloy cutted by diamond cutting-tools.Key words:diamond;material of cutting-tools;size;cutting parameter;choice1 金刚石刀具材料的特性适合于切削加工铝合金金刚石的热稳定性比较差,切削温度达到8000C时,其硬度就会大大降低。

金刚石刀具不适合于加工钢铁类材料,因为,金刚石与铁有很强的化学亲合力,在高温下铁原子容易与碳原子相互作用使其转化为石墨结构,刀具极容易损坏。

金刚石刀具主要适合于加工非金属材料、有色金属及其合金。

采用单晶金刚石刀具,在超精密车床上可实现镜面加工。

单晶金刚石刀具是目前超精密切削加工领域中最主要的刀具,其刃口可磨得非常锋利,刃口钝圆半径可达20~30nm,加工工件表面粗糙度极小,可达Ra为0.01µm的镜面水平,且刀具寿命很高,刃磨一次可以使用几百个小时。

目前,单晶金刚石刀具广泛应用于加工计算机磁盘基片、录像机磁鼓、激光反射镜、各种天文望远镜、显微镜、光学仪器。

聚晶金刚石(PCD)刀具主要用于加工耐磨有色金属及其合金和非金属材料,与硬质合金刀具相比,能在很长的切削过程中保持锋利刃口和切削效率,使用寿命远远高于硬质合金刀具。

PCD刀具应用领域分布为:车削占37.6%、镗削占27.1%、面铣占20%、铰削占14.1%、钻削占1.2%。

目前,PCD刀具已经广泛应用于汽车、摩托车、航空航天工业、国防工业中一些难加工的有色金属及其合金零部件的高速精密加工。

据统计,在PCD刀具的使用领域中,汽车、摩托车占53%,飞机占10%,木材及塑料加工占26%,其他占11%。

PCD面铣刀、镗刀、车刀、铰刀、复合孔加工等数控刀具等正大量应用于高强度、高硬度硅铝合金零部件自动生产线上,如用于加工汽车和摩托车发动机铝合金活塞的裙部、销孔、汽缸体、变速箱、化油器等。

由于这些零件材料含硅量较高(w(Si)=12%以上),并且大多数采用流水线方式大批量生产,对刀具寿命要求较高,硬质合金刀具难以胜任,而PCD刀具寿命远高于硬质合金刀具,是硬质合金刀具寿命的几十甚至几百倍,且粒度大的PCD刀具有更优良的耐磨性,可保证零件的尺寸稳定性,并可大大提高切削速度、加工效率和工件的加工质量。

在加工硅含量较高的铝合金时,除PCD刀具外,其他所有的刀具都在很短的时间内产生严重的磨损而不能继续切削。

CVD金刚石是指用化学气相沉积法(CVD)在异质基体(如硬质合金、陶瓷等)上合成金刚石膜,CVD金刚石具有与天然金刚石完全相同的结构和特性。

CVD金刚石不含任何金属或非金属添加剂,力学性能兼具单晶金刚石和PCD的优点,又在一定程度上克服了它们的不足。

大量实践表明,焊接型CVD金刚石刀具的使用寿命超过PCD刀具,其抗冲击性优于单晶金刚石。

CVD金刚石刀具的超硬耐磨性和良好的韧性使之可加工大多数非金属材料和多种有色金属材料,如铝、硅铝合金、铜、铜合金、石墨、陶瓷以及各种其成本远远低于价格昂贵的天然金刚石刀具。

目前,CVD金刚石刀具除用于发动机活塞硅铝合金材料的加工外,还用于缸体、缸盖、高压油泵、汽油泵、水泵、发电机转子、起动机、汽车车体中玻璃钢部件的车、铣、钻、镗等的加工。

较典型的CVD金刚石刀具产品有美国Kenametal公司的KD100刀片、KDF3OO牌号CVD 金刚石涂层硬质合金立铣刀等。

CVD金刚石刀具被认为是汽车发动机制造业中有广泛应用前景的新一代刀具材料,满足高速、高寿命、干式机加工技术要求。

2 加工铝合金PCD刀具粒度的选择2.1 PCD刀具粒度的选择PCD刀具的性能主要与金刚石粒度有关。

目前,金刚石制品制造商所提供的PCD刀片粒度随生产厂家不同而各异,但大致可分为3类,即粗粒度(20~50µm)、中粒度(10~20µm)和细粒度(0.5~10µm)。

通常,粗粒度PCD中金刚石含量较高,耐磨性好,但用该类材料制成的刀具刃口总有微小崩刃,难以制作高精度刀具。

细粒度PCD制成的刀具刃口锋利性好、形状精度高,但耐磨性不如粗粒度PCD,多用于精加工场合。

中粒度PCD刀具介于两者之间。

PCD刀具粒度的选择与刀具加工条件有关。

如设计用于精密加工的刀具时,应选用强度高、韧性好、抗冲击性能好的细粒度PCD。

粗粒度PCD刀具则主要用于一般的粗加工。

PCD材料的粒度对于刀具的磨损和破损性能影响显著。

研究表明:PCD粒度号越大,刀具的抗磨损性能越强。

PCD粒径为10~25µm的PCD刀具适合于加工w(Si)>12%的高硅铝合金(v=300~1500m/min)及硬质合金;PCD 粒径为8~9µm的PCD刀具适合于加工w(Si)<12%的硅铝合金(v=500~3500m/min)及通用非金属材料;PCD粒径为4~5µm的PCD刀具适合于切削加工FRP、木材或纯铝等材料。

在任何情况下,细晶粒组织的PCD刀片不能用来加工w(Si)>10%的硅铝合金,因为硅含量高将使细晶粒金刚石刀片的切削刃产生破损。

表1和表2为PCD刀片粒度的选用。

注:☆第一优选,★第二优选。

2.2 PCD复合片的厚度选择通常情况下,PCD复合片的层厚约为0.3~1.0mm,加上硬质合金层后的总厚度约为2~5mm。

较薄的PCD层厚有利于刀片的电火花加工。

De Beers公司推出的0.3mm厚PCD复合片可降低磨削力,提高电火花的切割速度。

PCD复合片与刀体材料焊接时,硬质合金层的厚度不能太小,以避免因两种材料结合面间的应力差而引起分层。

3 PCD刀具几何角度的选择PCD刀具的几何参数取决于工件状况、刀具材料与结构等具体加工条件。

表3为PCD刀具的几何角度的选择。

4 金刚石刀具切削用量的选择PCD刀具可在极高的主轴转速下进行切削加工,但切削速度的变化对加工质量的影响不容忽视。

虽然高速切削可提高加工效率,但在高速切削状态下,切削温度和切削力的增加可使刀尖发生破损。

PCD刀具加工时的进给量过大,将使工件上残余几何面积增加,导致表面粗糙度增大;进给量过小,则会使摩擦增加,切削寿命降低。

增加PCD刀具的背吃刀量会使切削力增大、切削热升高,从而加剧刀具磨损,影响刀具寿命。

此外,背吃刀量的增加容易引起PCD刀具崩刃。

不同粒度等级的PCD刀具在不同的加工条件下加工不同工件材料时,表现出的切削性能也不尽相同,因此应根据具体加工条件确定PCD刀具的实际切削参数。

表4为PCD刀具加工铝合金工件材料时的推荐切削用量。

表5为TaeguTec 公司PCD刀具推荐切削条件和牌号选择。

表6为Ky-ocera公司PCD刀具推荐切削条件和牌号选择。

表7为Dijet公司PCD刀具推荐切削条件和牌号选择。

注:☆第一优选,★第二优选。

注:☆第一优选,★第二优选。

参考文献:[1] 邓建新,赵军.数控刀具材料选用手册[M].机械工业出版社,2005[2] 艾兴.高速切削加工技术[M].国防工业出版社,2003[3] 刘杰华,任昭蓉.金属切削与刀具实用技术[M].国防工业出版社,2006[4] 陆剑中,孙家宁.金属切削原理与刀具[M].机械工业出版社,2006[5] 陆剑中,周志明.金属切削原理与刀具[M].机械工业出版社,2006基金项目: 2006年湖南省高等学校研究项目(编号06D062)、湖南教育“十一·五”规划重点课题(编号XJK06AZC019)、和湖南铁道职业技术学院课题(编号K2006016)资助。

作者简介:熊建武(1964-),男,湖南安化县人,工学硕士,副教授、高级工程师,研究方向为机械设计与制造。

*通讯作者简介:周进(1965-),女,湖南南县人,副教授、高级工程师,研究方向为计算机应用与机电工程。

..............................《中国西部科技》学术 07年10月上。