球铁管件铸造工艺设计与实践

球墨铸铁的工艺设计

球墨铸铁的工艺设计第一节工艺特点一、球墨铸铁的流动性与浇注工艺球化处理过程中球化剂的加入,一方面使铁液的温度降低,另一方面镁、稀土等元素在浇包及浇注系统中形成夹渣。

因此,经过球化处理后铁液的流动性下降。

同时,如果这些夹渣进入型腔,将会造成夹杂、针孔、铸件表面粗糙等铸造缺陷。

为解决上述问题,球墨铸铁在铸造工艺上须注意以下问题:(1)一定要将浇包中铁液表面的浮渣扒干净,•最好使用茶壶嘴浇包。

(2)严格控制镁的残留量,最好在0.06%以下。

(3)浇注系统要有足够的尺寸,以保证铁液能做尽快充满型腔,并尽可能不出现紊流。

(4)采用半封闭式浇注系统,根据美国铸造学会推荐的数据,直浇道、横浇道与内浇道的比例为4:8:3。

(5)内浇口尽可能开在铸型的底部。

(6)在浇注系统中安放过滤网会有助于排除夹渣。

(7)适当提高浇注温度以提高铁液的充型能力并避免出现碳化物。

对于用稀土处理的铁液,其浇注温度可参阅我国有关手册。

对于用镁处理的铁液,根据美国铸造学会推荐的数据,当铸件壁厚为25mm时,浇注温度不低于1315℃;当铸件壁厚为6mm时,浇注温度不低于1425℃。

二、球墨铸铁的凝固特性与补缩工艺特点球墨铸铁与灰铸铁相比在凝固特性上有很大的不同,主要表现在以下方面:(1)球墨铸铁的共晶凝固范围较宽。

灰铸铁共晶凝固时,片状石墨的端部始终与铁液接触,因而共晶凝固过程进行较快。

球墨铸铁由于石墨球在长大后期被奥氏体壳包围,其长大需要通过碳原子的扩散进行,因而凝固过程进行较慢,以至于要求在更大的过冷度下通过在新的石墨异质核心上形成新的石墨晶核来维持共晶凝固的进行。

因此,球墨铸铁在凝固过程中在断面上存在较宽的液固共存区域,其凝固方式具有粥状凝固的特性。

这使球墨铸铁凝固过程中的补缩变得困难。

(2)球墨铸铁的石墨核心多。

经过球化和孕育处理,球墨铸铁的石墨核心较之灰铸铁多很多,因而其共晶团尺寸也比灰铸铁细得多。

(3)球墨铸铁具有较大的共晶膨胀力。

球铁管件铁型覆砂铸造工艺设计与研究

球铁管件铁型覆砂铸造工艺设计与研究吴成玉(国营扎兰屯纸浆厂内蒙扎兰屯市162650)吴振(大连开发区永诚机电设备有限公司大连市116000)【摘要】本文根据球铁管件技术标准的国际通用化和需求批量化的特点,针对国内管件铸造工艺落后的状况,提出采用组合模具的铁型覆砂铸造工艺生产球铁管件,便于组织专业化、机械化流水线快速生产,能够明显提高铸件外观和内在质量,有效降低生产成本,具有优质、高效、节能、降耗的显著优点,是一项先进的绿色环保铸造技术。

关键词】球铁管件、铁型覆砂铸造工艺设计、生产线布置1 前言球铁管件是一种需求量大,品种繁多的管道工程用铸件,目前各国虽有本国的管件技术标准,但大多都趋向于采用国际IS02531 标准进行设计和施工,因此大多数铸造厂家基本上都按国际标准要求铸造生产各种管件。

就国际标准而言就有34 个类别,涵盖2000 多个规格,管件直径为DN80 一DN2600mm ,其中常用管件直径为DN80 —DNI200mm,占全部管件总量的67%。

复盖17个类别, 1 300多个规格。

目前国内各类管件的生产方式主要有湿型铸造,水玻璃砂和树脂砂铸造,也有一少部分是消失模铸造。

其中DN350mm 以下的小型管件采用湿型铸造,DN400 一DN2600mm 的大中型管件采用水玻璃砂和树脂砂铸造。

管件的结构特点是体积大,管壁薄,铸件生产时砂铁比大,据初步测算,用水玻璃砂生产1吨管件需要 6 吨型砂,造型方法多数是手工造型,而且以刮板造型居多数,工艺落后,质量低劣,效益不高,据查国内管件铸造行业铸件废品率高达15—20%,严重影响经济效益的提高和市场竞争力,因此管件铸造行业面临迫切需要对传统铸造工艺进行技术改造的任务,应不断采用先进技术,生产高质量的铸件,以适应我国加入WTO 后所面临的激烈市场竞争和挑战。

同时当前最为迫切的是应由行业主管部门进行行业规划和结构调整,对全国数百家管件生产厂各自为战重复生产的状态,进行科学指导,宏观调控,做好管件产品的结构调整和专业分工,在行业内部形成各有侧重,分工合理,竞争有序的局面。

高质量机床球铁铸件关键铸造工艺及应用

高质量机床球铁铸件关键铸造工艺及应用高质量机床球铁铸件是机床制造中重要的组成部分,其关键性能及应用需要通过精细的铸造工艺来保证。

本文将介绍机床球铁铸件的关键铸造工艺及其应用。

机床球铁铸件是机床的重要零部件,通常用于支撑机床的重要结构和机械传动部件。

这类铸件要求具有高韧性、高强度和高耐磨性能,以确保机床的稳定性和可靠性。

关键的铸造工艺之一是选择合适的球墨铸铁材料。

球墨铸铁是一种具有球状石墨微观结构的铸铁,具有良好的韧性和强度,适合用于机床铸件的制造。

在选择球墨铸铁材料时,需要考虑其热处理性能、可焊性和耐磨性等指标,以满足机床工作的要求。

关键的铸造工艺之一是铸件的液态铸造过程控制。

机床球铁铸件的制造通常采用砂模铸造工艺,其关键是控制铁液的浇注温度、浇注速度和冷却速度等参数。

适当的浇注温度能够保证铸件内部组织的致密性和均匀性,而适当的浇注速度和冷却速度能够控制铸件的凝固过程,避免铁液凝固时引起的缺陷和内部应力。

关键的铸造工艺还包括熔炼和浇注过程中的流动控制和铁液凝固过程的温度控制。

熔炼过程中,需要控制铁液中的杂质含量和化学成分,以确保铸件的组织和性能。

浇注过程中,需要通过适当的浇注口设计和浇注系统排气,避免铁液的气体夹杂和热震裂纹的产生。

凝固过程中,需要通过合理的冷却系统和完整的降温曲线,控制铸件的凝固收缩和铸件缺陷。

机床球铁铸件的应用广泛,涵盖了各种机床类型和工作环境。

机床床身和底座等结构件,需要具有高强度和高刚性,以承受机床的工作负荷。

机床的传动部件,如滚珠丝杠、导轨和工作台等,需要具有高韧性和耐磨性,以确保机床的运动精度和寿命。

机床球铁铸件还可以用于机床附件和变速箱等重要部件的制造。

高质量机床球铁铸件的关键铸造工艺包括合适的材料选择、液态铸造过程控制和流动控制等。

这些工艺的合理应用能够保证铸件的性能和质量,满足机床的工作要求。

机床球铁铸件的应用范围广泛,可应用于各种机床类型和工作环境。

在今后的机床制造中,铸造工艺的持续优化和高质量球铁铸件的制造将会成为关键的发展方向。

高质量机床球铁铸件关键铸造工艺及应用

高质量机床球铁铸件关键铸造工艺及应用机床球铁铸件是机床加工中常用的一种零件,具有高强度、高硬度、耐磨损、耐冲击等优点,被广泛应用于汽车工业、机械工程、航空航天等领域。

为了保证机床球铁铸件的高质量,关键的铸造工艺必不可少。

本文将介绍机床球铁铸件的关键铸造工艺及其应用。

机床球铁铸件的关键铸造工艺之一是冶炼工艺。

冶炼工艺是指将生铁和废钢等原料加热熔化,控制合金成分和温度,使其在铸造过程中达到设计要求。

对于机床球铁铸件来说,冶炼工艺主要包括原料选择、铁水温度和成分控制等方面。

选择合适的原料是保证铸件质量的关键,要控制生铁的硫、磷等杂质含量,避免对铸件性能的不良影响。

合理控制铁水温度和成分可以提高铸件的抗拉强度和硬度,减少缩孔和夹杂等缺陷。

机床球铁铸件的关键铸造工艺之二是模具设计与制造。

模具设计与制造是指根据铸件的形状和尺寸要求,设计和制造出能够满足铸造工艺要求的模具。

对于机床球铁铸件来说,模具设计应考虑到铸件的收缩和变形情况,以及保证铸件表面质量的要求。

模具制造过程中的精度和表面光洁度也会影响到铸件的质量。

模具设计与制造的关键点在于合理选择材料,采用先进的加工设备和工艺,确保模具的精度和质量。

机床球铁铸件的应用广泛。

机床球铁铸件常见于汽车发动机缸体、缸头、曲轴箱等部件,以及工程机械、农业机械等领域的零部件。

由于机床球铁铸件具有高强度和耐磨损性能,能够承受高温、高压和高速等工作环境,所以被广泛应用于重载、高温和高速的工作场合。

在机床制造过程中,机床球铁铸件的应用可以提高机床的工作效率和精度,延长机床的使用寿命。

厚大断面球铁飞轮无冒口铸造工艺设计与实践

作 者 简 介 : 成 (90~) 男 , 钢 重 型 机 械 设 备 制 造 公 司 铸 铁 分 王 17 , 马 厂 , 程师。 工

根据 大孔 出流理论 , 计算 浇注系统 各组元截 面

21年 增刊 00

王 成 : 大 断 面球 铁 飞轮 无 冒 口铸 造 工 艺设 计 与 实践 厚

到浇注补 缩作用 结 束 的 时刻 , 补作 用 大 , 以实 后 可

现无 冒 口铸 造 。 飞 轮 的 质 量 周 界 商 Q :lk/ m Og

c

f , 据质量 周界商 的范 围划分 , n根 3 该件属 均匀稀 疏

1 工艺设计 的理论依据

均衡凝 固理论 提出 了膨 胀及 收缩动 态叠加 、 有 限补 缩 的原 理 , 无 冒 口工艺 铸 造 奠定 了理 论基 为 础 。它是利 用浇注 过程 中的后 补作 用 , 即浇注结束 时, 浇注 系统短期 畅通 的补缩 作用 和凝 固过程 中石

场, 以便 充分 利用 石 墨 化膨胀 的作 用 。浇注 时 , 先

浇入 的铁水沉 到铸件 的底 部 , 冷却 收缩时 可从上部

2 工艺设计 与步骤

后续 的铁水得 到补充 , 而底 部凝 固所产生 的石墨膨

2 1 飞轮的结构 特征 ( 图 1 . 如 )

胀正好能补偿上部铁水 的收缩 , 配合石墨外冷铁的 强化冷却作用 , 从而 达到使 上部铁水 收缩相对后

V0 , O l2 NO V.2 0 01

厚 大 断面 球铁 飞轮 无 冒 口铸 造 工艺 设计 与实践

王 成

( 钢 股 份 公 司 重型 机 械 设备 制 造 公 司 安 徽 马鞍 山 23o ) 马 4oo

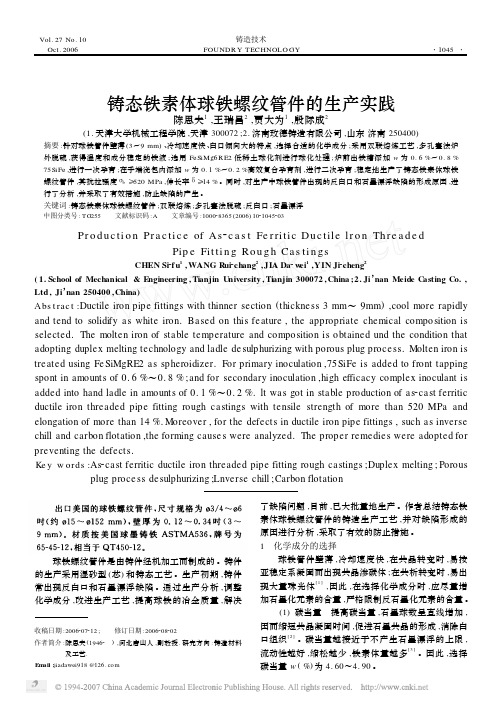

铸态铁素体球铁螺纹管件的生产实践

Pr o d u c ti o n Pr a c t i c e of A s2c a s t Fe r ri ti c Du c t il e l r o n Th r e a d e d

Pip e Fit ti n g Ro u g h Ca s ti n g s

CHEN Si2f u1 , WANG Rui2chang2 ,JIA Da2wei1 ,Y IN Ji2cheng2 ( 1. School of Mechanical & Engineering , Tianjin University , Tianjin 300072 , China ;2. Ji’nan Meide Casting Co. , Ltd , Ji’nan 250400 , China)

elongation of more than 14 %. Moreover , for the defect s in ductile iron pip e fittings , such a s inverse

chill and carbon flotation ,the forming cause s were analyzed. The prop er remedie s were adopted for

70~90

图 1 球铁管件的金相组织 ×100 Fig. 1 Metallograp h of ductile iro n pipe fittings at t he 100x

球墨铸铁管的生产工艺

球墨铸铁管的生产工艺

1. 材料准备:球墨铸铁管的原料是铸铁和球墨铸铁毛坯,需要进行配料和熔炼。

配料需要按照一定比例和质量要求将铸铁和球墨铸铁毛坯混合。

2. 熔炼:将配好的原料放入炉中加热熔化,熔炼过程需要加入一定量的稀土镁等元素来提高球墨铸铁的性能。

3. 球化处理:将熔化的铁水倒入球化炉中,通过加入球化剂,将熔体中的碳素球化,生成球墨铸铁毛坯。

4. 浇铸:将球墨铸铁毛坯倒入模型中进行铸造,这个过程需要注意保持炉温、模型温度等因素的控制。

5. 除毛刺:球墨铸铁管铸造完毕后,需要进行质量控制,包括对漏铁、毛刺等进行处理。

6. 机械加工和热处理:球墨铸铁管进行机械加工,包括车、铣、钻、打磨等工艺,并经过热处理使其获得一定的力学性能和耐腐蚀性。

7. 涂层处理:球墨铸铁管可以进行涂层处理,如环氧、沥青、聚氨酯等处理,提高其使用寿命和防腐能力。

8. 包装:球墨铸铁管加工完毕后,进行包装,直至出厂。

高质量机床球铁铸件关键铸造工艺及应用

高质量机床球铁铸件关键铸造工艺及应用机床球铁铸件是制造机床重要部件的基础零件之一,具备高质量和高性能的要求。

在机床行业中,球铁铸件的应用得到了广泛的推广和应用。

其关键性能源于铸造工艺的优化和控制,合理的铸造方法和工艺参数可以确保球铁铸件的高质量和良好的应用性能。

一、铸型设计在机床球铁铸件的生产过程中,铸型的设计十分重要。

在铸型设计中,需要进行结构设计、制模、选择适当的铸造方法等。

在结构设计上,应考虑机床球铁铸件的形状、大小、壁厚,以及内部结构等因素。

然后,选择合适的模具材料和制模工艺,保证模具的精度和质量。

在铸造时,应选用最适合球铁的铸造方法,如砂型铸造、金属型铸造、压力铸造等,并根据不同的铸造方法应用不同的工艺参数。

通过合理的铸型设计和工艺控制,可以大大提高机床球铁铸件的质量和性能。

二、冶金控制机床球铁铸件的质量和性能,还取决于铸造材料的性质和冶金质量。

对于球铁铸件,冶金质量的关键指标包括:熔化温度、冷却速率、铸造温度、运行速度等。

为了控制冶金质量,应在熔化铸造过程中,选择合适的炉型、炉温和熔炼设备,并加入适量的调合剂和合金元素,以获得满足球铁铸件性能的特殊配方和成分,同时防止气体氧化和控制不良杂质的含量。

合理的冶金控制可以保证机床球铁铸件的化学成分和金相组织达到规定的标准,以保证其寿命、韧性和载荷能力。

三、铸造工艺铸造工艺对机床球铁铸件质量的影响是不可忽视的。

在铸造工艺中,应考虑如何避免铸件缺陷,保证铸造过程的稳定性和一致性。

铸件缺陷主要包括气孔、夹杂、缩孔、裂纹等,这些缺陷会降低机床球铁铸件的强度、韧性和耐磨性。

因此,在铸造过程中应控制铸件内部压力,避免渗孔和积气孔的产生;选择合适的浇口和浇口设计,确保液态金属涌入铸型时的稳定性;使用合适的浇注系统,以确保部件的质量和尺寸稳定。

优化铸造工艺可以提高产品的质量和性能,从而达到良好的应用效果。

总之,机床球铁铸件的关键铸造工艺及应用包括铸型设计、冶金控制和铸造工艺。

高质量机床球铁铸件关键铸造工艺及应用

高质量机床球铁铸件关键铸造工艺及应用机床球铁铸件是机床行业中常见的零部件之一,其质量的优劣直接影响机床的性能和使用寿命。

本文将重点介绍高质量机床球铁铸件的关键铸造工艺及其应用。

一、关键铸造工艺1. 铸型设计铸型具有直接影响铸件质量的作用,合理的铸型设计能够提高铸件的成型性和凝固组织性,同时减少缺陷的产生。

在机床球铁铸件的铸型设计中,应根据零件的结构特点和使用条件合理确定孔洞、浇口和浇注系统等参数,并利用通风道和管道等布局优化砂芯的插入和气体的排除。

2. 铸型材料选择铸型材料的选择直接关系到铸件的表面质量和机械性能。

对于机床球铁铸件来说,一般采用石膏砂、湿型砂或酚醛砂等有机砂作为铸型材料,其具有良好的透气性和破碎性能,能够满足零件结构的需求。

3. 熔炼工艺控制熔炼工艺控制是保证铸件质量的重要环节。

在机床球铁铸件的铸造过程中,应控制铁水的温度、凝固时间和浇注速度等参数,尽可能减少合金元素的氧化和碳化,避免缺陷的产生。

同时还应对铁水进行脱气处理,降低氧含量和气孔率,提高铸件的强度和抗疲劳性能。

4. 凝固过程控制凝固过程控制对于机床球铁铸件的显微组织和性能具有重要影响。

在凝固过程中,应控制铸件的冷却速度和冷却方向,以避免铸件出现贝氏体组织、球墨铸铁中间铁相和残余渗碳体等不利于零件使用的组织结构。

5. 热处理技术对于机床球铁铸件来说,热处理是提高其性能的重要工艺。

一般采用正火、表面渗碳和淬火等热处理工艺,通过控制温度和时间,使铸件的硬度、强度和韧性达到设计要求。

6. 清理和表面处理清理和表面处理对机床球铁铸件的外观质量和耐腐蚀性能有直接影响。

在清理过程中,应去除铸件表面的氧化皮、油污和砂粒等杂质,保证铸件的光洁度和完整性。

同时还可以采用喷砂、镀镍和喷漆等表面处理工艺,提高铸件的表面硬度和耐腐蚀性。

二、应用领域机床球铁铸件广泛应用于各类机床设备中,如铣床、车床、磨床和钻床等。

其主要作用是支撑和定位机床的运动部件,保证机床的精度、稳定性和可靠性。