炉渣碱度计算

高炉工长常用公式

高炉工长常用公式Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】工长公式1.透气性指数透气性指数=风量/(风压-顶压)2.压差压差=风压-顶压3.综负综负=矿石批重/(焦批干基+焦丁干基+煤粉×1000/小时料批)++4.理燃理燃(迁钢)=1500+×风温-×煤粉×1000/(小时料批×批铁量)-×鼓风湿度+40×(×氧量+×(风量-×氧量)/(风量-)理燃(1,3炉)=1530+×风温+[4970×氧量/×60×风量)-3770×煤量/×60×风量)]5.炉腹煤气炉腹煤气=×风量+氧量/30+鼓风湿度/1000×18×(风量+氧量/60)+煤粉×1000/60×100×26.标准风速标准风速=风量/(风口面积×60)7.实际风速实际风速=((标准风速×(风温+273)×/(+风压)×(273+20))8.鼓风动能鼓风动能=×风量3/风口面积2×(风温+273)2/(风压×101325+101325)2×10-5×103/ 9.二元碱度二元碱度=CaO / (SiO2-矿批×含铁量×Si系数×10.三元碱度三元碱度=(CaO+MgO)/ (SiO2-矿批×含铁量×Si系数×11.渣铁比渣铁比=CaO×96000/Fe×CaO系数12.硫负荷硫负荷=S/Fe×96013.批铁量批铁量=Fe×14.炉渣碱度R2=CaO/SiO2R3=(CaO+MgO)/SiO2R4=(CaO+MgO)/(SiO2+Al2O3)15.冶炼周期冶炼周期=风口中心线至料线炉容/(每批料体积×(1-)16. 出铁流速出铁流速=估重/出铁时间。

高炉铁合金冶炼主要技术经济指标计算方法

高炉铁合金冶炼主要技术经济指标计算方法一、锰铁合格率锰铁合格率是指报告期内锰铁检验合格量与锰铁检验总量的百分比。

其计算公式为:锰铁合格率(%) = 锰铁检验合格量(吨)×100%锰铁送检总量(吨)计算说明:高炉开工后,不论任何原因产生的出格锰铁,均应参加锰铁合格率的计算;式中子、母项单位为标准吨。

二、低硅锰铁率低硅锰铁率是指低硅锰铁量占合格锰铁总量的百分比。

其计算公式为:低硅锰铁率(%)= 低硅锰铁总量(吨)×100%合格锰铁总量(吨)计算说明:低硅锰铁是指符合现行国标一组硅要求的锰铁;式中子、母项单位为标准吨。

三、燃料比燃料比是指每炼1吨合格锰铁(标准吨)所消耗的入炉燃料的数量。

它反映燃料的节约或浪费以及高炉操作水平的高低。

燃料全部以扣除水分的干基计算,其计算公式为:燃料比(千克/吨) = 入炉焦炭耗用量(千克)+入炉喷吹燃料耗用量(千克)合格锰铁生产量(吨)入炉焦比(千克/吨) = 入炉焦炭耗用量(千克)合格锰铁生产量(吨)煤粉消耗(千克/吨)= 喷入高炉内的煤粉数量(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

高炉铁合金工序单位能耗参照高炉炼铁工序单位能耗计算公式计算。

四、入炉锰矿消耗入炉锰矿消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉锰矿石的数量,包括天然矿石和人造块矿。

天然矿石按扣除水分的干基计算。

其计算公式为:锰矿石消耗(千克/吨)=入炉天然矿石消耗量(千克)+入炉人造块矿消耗是(千克)合格锰铁生产量(吨)计算说明:式中母项单位为标准吨。

五、入炉熔剂消耗入炉熔剂消耗是指每炼一吨合格锰铁(标准吨)所消耗的入炉熔剂数量,它包括石灰石、白云石、生石灰,萤石等用于造渣的碱性化合物。

这一指标综合反映炉料质量好坏及造渣操作的合理性。

其计算公式为:熔剂消耗(千克/吨)=入炉熔剂消耗总量(千克)合格锰铁生产量(吨)其中:熟料消耗(千克/吨)=入炉熟料消耗量(千克)合格锰铁生产量(吨)计算说明;(1)各种熔剂入炉消耗都不扣水分;(2)熟料包括生石灰及焙烧后的白云石;(3)式中母项单位为标准吨。

炉水碱度测定及计算方法

炉水碱度测定及计算方法

炉水碱度测定及计算方法

一、碱度测定

1.用适量(25ml)炉水溶液倒入碱度瓶中,滴加指示剂,用碱度滴定管完成测定。

2.停止滴定后,观察滤液颜色。

3.用实测滴定量求出炉水碱度几何证多少,即以咪唑烷二硫酸钾K2Cr2O7为指示剂,滴定管滴定量为mL,炉水碱度计算式为:碱度/μg/L=0.28×滴定量/mL

例如:炉水滴定量为8.2mL,则炉水碱度为:

碱度/μg/L=0.28×8.2/mL=2.296μg/L

二、碱度计算

1.炉水碱度的计算式为:

碱度/μg/L=测定含量/100×比重

其中:测定含量为单位为g的硝酸根成分的质量;

比重为当量碱度的比重值,一般为1.2。

- 1 -。

高炉冶炼物料平衡计算

高炉冶炼综合计算1.1概述组建炼铁车间(厂)或新建高炉,都必须依据产量以及原料和燃料条件作为高炉冶炼综合计算包括配料计算、物料平衡计算和热平衡计算。

从计算中得到原料、燃料消耗量及鼓风消耗量等,得到冶炼主要产品(除生铁以外)煤气及炉渣产生量等基本参数。

以这些参数为基础作炼铁车间(厂)或高炉设计。

计算之前,首先必须确定主要工艺技术参数。

对于一种新的工业生产装置,应通过实验室研究、半工业性试验、以致于工业性试验等一系列研究来确定基本工艺技术参数。

高炉炼铁工艺已有200余年的历史,技术基本成熟,计算用基本工艺技术参数的确定,除特殊矿源应作冶炼基础研究外,一般情况下都是结合地区条件、地区高炉冶炼情况予以分析确定。

例如冶炼强度、焦比、有效容积利用系数等。

计算用的各种原料、燃料以及辅助材料等必须作工业全分析,而且将各种成分之总和换算成100%,元素含量和化合物含量要相吻合。

将依据确定的工艺技术参数、原燃料成分计算出单位产品的原料、燃料以及辅助材料的消耗量,以及主、副产品成分和产量等,供车间设计使用。

配料计算也是物料平衡和热平衡计算的基础。

依据质量守恒定律,投入高炉物料的质量总和应等于高炉排出物料的质量总和。

物料平衡计算可以验证配料计算是否准确无误,也是热平衡计算的基础。

物料平衡计算结果的相对误差不应大于0.25%。

常用的热平衡计算方法有两种。

第一种是根据热化学的盖斯定律,即按入炉物料的初态和出炉物料的终态计算,而不考虑炉内实际反应过程。

此法又称总热平衡法。

它的不足是没有反应出高炉冶炼过程中放热反应和吸热反应所发生的具体空间位置,这种方法比较简便,计算结果可以判断高炉冶炼热工效果,检查配料计算各工艺技术参数选取是否合理,它是经常采用的一种计算方法。

第二种是区域热平衡法。

这种方法以高炉局部区域为研究对象,常将高炉下部直接还原区域进行热平衡计算,计算其中热量的产生和消耗项目,这比较准确地反应高炉下部实际情况,可判断炉内下部热量利用情况,以便采取相应的技术措施。

高炉炼铁技术主要工艺参数计算公式

高炉炼铁技术主要工艺参数计算公式高炉炼铁是指利用高炉设备将铁矿石还原为铁的过程。

在高炉炼铁的工艺过程中,有许多重要的工艺参数需要计算。

下面介绍一些主要的工艺参数以及它们的计算公式。

1.高炉容积高炉容积是指高炉炉腔的有效容积。

一般情况下,高炉容积的计算可采用下述公式:高炉容积=炉体截面积×炉腹高度2.放料形状系数放料形状系数是指炉料在高炉炉腔中的堆积状态与整体放料时的体积比。

它可以通过炉料体积与放料形状容积的比值来计算:放料形状系数=炉料体积/放料形状容积3.补炉系数补炉系数是指每次补炉铁量与高炉有效容积之比。

一般情况下,补炉系数的计算可采用下述公式:补炉系数=每次补炉铁量/高炉有效容积4.炉渣量炉渣量是指在高炉炼铁过程中生成的炉渣的数量。

它可以通过铁矿石中的炉渣含量与高炉铁量之比来计算:炉渣量=高炉铁量×炉渣含量5.进料系数进料系数是指进入高炉的原料中铁矿石与高炉铁量之比。

一般情况下,进料系数的计算可采用下述公式:进料系数=铁矿石量/高炉铁量6.还原度还原度是指高炉还原反应的程度,也可以理解为高炉炼铁过程中铁矿石中铁元素的转化率。

还原度可以通过炉内原料的化学成分以及进气温度等因素进行估算。

7.炉渣碱度炉渣碱度是指炉渣中碱金属氧化物与二氧化硅之比。

一般情况下,炉渣碱度的计算可采用下述公式:炉渣碱度=(Na2O+K2O)/SiO2以上是一些高炉炼铁过程中常用的工艺参数及其计算公式。

当然,实际计算过程可能会更加复杂,因为高炉炼铁是一个多参数、多反应的复杂过程。

因此,在实际操作中需要根据具体情况综合考虑各个因素,并进行相应的修正计算。

炼钢常用计算公式

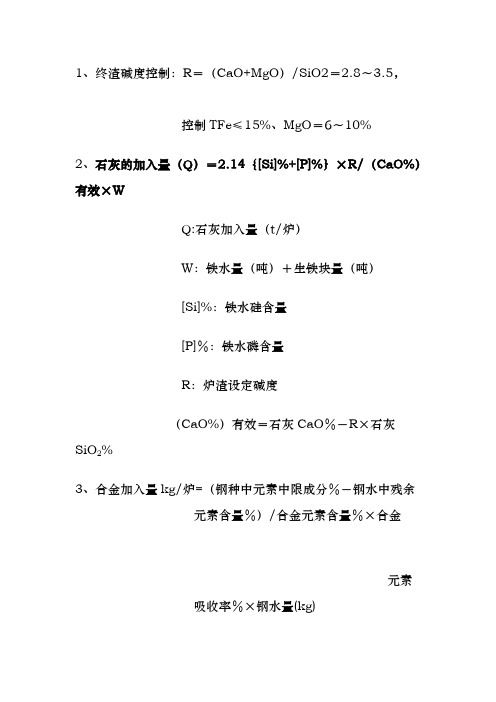

W:铁水量(吨)+生铁块量(吨)

[Si]%:铁水硅含量

[P]%:铁水磷含量

R:炉渣设定碱度

(CaO%)有效=石灰CaO%-R×石灰SiO2%

3、合金加入量kg/炉=(钢种中元素中限成分%-钢水中残余元素含量%)/合金元素含量%×合金

元素吸收率%×钢水量(kg)

4、碳当量:Ceq=C+Mn/6+Ni/15+Cr/5+Cu/15+Mo/5+V/5

炉渣设定碱度cao有效石灰caor石灰sio3合金加入量kg炉钢种中元素中限成分钢水中残余元素含量合金元素含量合金元素吸收率钢水量kg4碳当量

1、终渣碱度控制:R=(CaO+MgO)/SiO2=2.8~3.5,

控制TFe≤15%、MgO=6~10%

2、石灰的加入量(Q)=2.14{[Si]%+[P]%}×R/(CaO%)有效×W

5、钢种牌号表示方法

碳素结构钢牌号:Q195、Q215、Q235、Q255、Q275

低合金高强度结构钢牌号:Q295、Q345、Q390、Q420、Q460

ห้องสมุดไป่ตู้Q:屈服强度第一个大写字母Q

数值(195;460等):表示屈服强度值(单位Mpa)

高炉开炉配料计算

高炉开炉配料计算一开炉料原则1配料要求1.1总焦比:2800Kg/t.Fe;1.2炉渣碱度:1.00(MgO 8.0%,Al2O3≤16%);1.3正常料焦比:1.0 t / t.Fe。

2原燃料配比2.1冶金焦; 赵城焦, 石家庄焦(各1/2)2.2矿石:烧结矿哈默斯利块矿印度球团黑旺矿30% 20% 25% 25%2.3熔剂:石灰石,白云石,硅石;3原燃料理化指标见表1和表2。

二配料计算1、预计生铁成分元素Fe C Si Mn S含量(%) 92.47 4.0 3.0 0.5 0.032 、Fe、Mn回收率Fe回收率: 99.0%;Mn回收率 60.0%; S 分配率:85%进入炉渣,5%进入生铁。

3、以100 Kg混合矿计算:3.1 100 Kg混合矿平均含Fe:30×57.04%+20×65.36%+25×66.04+25×25.76% = 53.134,100 Kg混合矿出铁:100×53.13%×0.99 / 0.9247 = 56.886 Kg。

3.2炉渣成分核算:(1)生铁中Si消耗SiO256.886×3.0%×60 / 28 = 3.657(2)炉渣中FeO量53.134×1.0%×72 / 56 = 0.683(3)入炉料的S负荷30×0.014%+20×0.012%+25×0.007%+25×0.046%+56.886×0.53%=0.321(4)炉渣中的CaS0.321×85%×72 / 32=0.614(5)脱硫消耗CaO0.614×56/72=0.478(6)原燃料成分中进入炉渣的数量(7)炉渣成分调整为使炉渣成分达到要求标准,加白云石和硅石进行调整。

硅石加入量为:x白云石加入量为:y3.927+91.88% x +2.91% y =10.096+2.31% x+30.09% y2.045+0.30% x +20.47% y= 8.0%20.652+96.25% x+53.47% y解方程:x = 7.422 Kg。

08炉渣12

(四)酸性炉渣和碱性炉渣

炉渣中主要氧化物有: K2O,Na2O,BaO,PbO,CaO,MgO,MnO,ZnO,FeO,CaF2, Fe2O3,Al2O3,TiO2,SiO2,P2O5 其中:CaF2以前为碱性氧化物, Fe2O3,Al2O3为中性氧化物, TiO2,SiO2,P2O5为酸性氧化物.

短渣在高于熔化性温度后,粘度比较低,以后变化不 大。 长渣在高于熔化性温度后,粘度仍随温度的升高而降 低。

• 3.炉渣粘度对高炉冶炼的影响

–(1)影响成渣带以下料柱的透气性。

• 炉渣黏度过高,则在滴落带不能顺利流动,降低焦炭 骨架的空隙度,增加煤气阻力,影响高炉顺行

–(2)影响炉渣的脱硫能力。

• 黏度低的炉渣有利于硫离子的扩散,促进脱硫反应

2.渣铁温度

⑴脱硫反应吸热,提高温度对脱硫反应有利。 ⑵提高温度可降低粘度,促进硫离子和氧离子的扩 散,可加快脱硫反应速度. ⑶能使FeO加速还原,降低渣中FeO量,对脱硫反应 有利。

3.炉渣粘度 粘度低,流动性好,有利于硫离子和氧离子的扩 散,有利于脱硫。 4.高炉操作 高炉操作稳定,保证高炉顺行,有利于脱硫。 •有利于脱硫的炉渣条件:适当高的碱度、适当高的 温度、适当的渣量、流动性好或粘度低、(FeO)含 量低、操作稳定

– 选择炉渣熔化温度时,必须兼顾流动性和热量 两方面的因素。

(二)炉渣粘度:

1.定义:指流动速度不同的两层液体之间的内摩 擦系数. 粘度越大,流动性越差. 单位:Pa· S(帕· 秒) 过去用P(泊)

1 Pa· S=10 P

2.温度对炉渣粘度的影响:

炉渣的粘度随温度的升高都是降低的,流动性变好。

• 通常碱度在1.0~1.2的炉渣都是比较 稳定的,碱度低于0.9的炉渣,虽然 稳定性也好,但是脱硫能力差,不 宜选用。

炉渣碱度

炉渣碱度

是表征和决定炉渣物理化学性能的最重要的特性指数。

碱度用等碱性氧化物与酸性氧化物的重量百分比的比值来表示。

为简便起见通常均用,当Al2O3和MgO的含量高、波动大时,采用后两种表示方法。

渣中(CaO+MgO)<(SiO2+Al2O3)的渣叫酸性渣。

这种渣粘度大凝固慢,通称长渣。

(CaO+MgO)>(SiO2+Al2O3)的渣叫碱性渣,高碱渣凝固温度高冷凝快熔融时流动性好。

但温度偏低时,析出固相,就变得粘稠。

这种渣也叫短渣。

(CaO+MgO):(SiO2+Al2O3)≈1.0的炉渣,凝固温度较低,流动性也较好。

在高炉中,为了保证炉况顺行和某些反应的顺利进行,炉渣在炉缸温度范围内的粘度最好不大于5泊,最高不宜超过25泊。

同时,粘度也不宜过低,过低时容易侵蚀炉衬,缩短高炉寿命。

高炉渣碱度计算(邢钢)

说明:炉渣中的其它微量元素约占4%。

微量元素的入炉负荷水平计算(kg/t铁)

入炉物料单耗 t/t铁

块矿2 含铁杂料1 含铁杂料2 硅石 0.0000 0.0000 0.0000 0.1325

成分

S负荷

P负荷 Mn负荷 TiO2负荷 Cr负荷 Pb负荷 Zn负荷 碱金属负荷

负荷 kg/t

6.993

1.256 17.269

0.70

19.27

0.90

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

焦炭1

9.61

96.05

3.20

79.53

14.85

0.73

3.41

焦炭2

0.00

0.00

0.00

0.00

0.00

1.584

1.584

P

% 0.067

0.025 0.010 0.041 0.084

0.019 0.000 0.000 0.000 0.001

0.92

CaO

4.65 1.00 4.65 4.39

TiO2% 0.69 燃料比 kg/t 753.856

烧结矿1

烧结矿2

球团矿1 球团矿2

块矿1

1.2017

0.0000 0.4112 0.0000 0.0320

5.451 149.789

0.098

0.596

2.192

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

112345678910111213141516 2010.10.19√休风√√√√√√√√√√√√√√√√2010.10.27全风√

2010.10.29全风√

2010.11.1全风√2010.11.3全风√√

2010.11.4全风√√2010.11.5全风

2010.11.8全风√√

2010.11.9全风√√

2010.11.11全风

2010.11.12全风√√

2010.11.15全风√2010.11.17全风√√√

2010.11.18全风

2010.11.19全风√

2010.11.22全风

2010.11.23全风√√

2010.11.25全风√

2010.11.26全风

2010.11.29全风√√

2010.11.30全风√2010.12.01全风√

2010.12.03全风√√

2010.12.06全风√√2010.12.07全风

2010.12.08全风√

2010.12.09全风√

2010.12.13全风

2010.12.15全风

2010.12.16全风

2010.12.17全风√√

2010.12.20全风√2010.12.21全风√

2010.12.23全风√√

2010.12.24全风√√2010.12.27全风

2010.12.28全风

2010.12.29全风√√√√2010.12.30全风

2011.01.05全风

2011.01.06全风√

2011.01.07全风

2011.01.09全风

2011.01.10全风√

2011.1.13全风√√

2011.1.17全风√407

2011.1.19全风√√√2011.1.21休风√√√√√√√√√√√√√√√√2011.1.28全风√

2011.02.04全风√√2011.02.07全风

2011.02.08全风枪头化

2011.02.09全风√

2011.02.11全风√枪头化

2011.02.12全风√√焊口开

2011.02.14全风√

2011.02.15全风√√√

2011.02.16全风

2011.02.17全风√√

2011.02.18全风√√2011.02.22全风√

2011.02.24全风√2011.02.25全风√√

2011.02.28全风√

2011.03.4全风√

2011.03.8全风√

2011.03.10全风

2011.03.11全风√√2011.03.14全风√

2011.03.15全风√

2011.03.16全风

2011.03.17全风√√

2011.03.18全风√2011.03.21全风√

2011.03.24全风√

2011.03.28全风√2011.03.29全风√√

2011.03.30全风√√

2011.03.31全风

2011.04.01全风

2011.04.02全风√√

2011.04.06全风×

枪

头

磨

漏√

2011.04.08全风√2011.04.11全风√

2011.04.13全风

2011.04.14全风√

2011.04.17全风

2011.04.18全风√

2011.04.19全风√√

2011.04.20全风√√

2011.04.21全风√2011.04.22全风√√

2011.04.26全风√

2011.04.27全风√2011.04.28全风√√

2011.05.03全风

2011.05.10全风√√√

√枪头坏

2011.05.11全风√

2011.05.12全风√2011.05.13全风√√

2011.05.20休风√√√√√√√√√√√√√√√√2011.06.1全风√√

2011.06.7全风√

2011.06.8全风√√2011.06.9全风√√

2011.06.20全风√

2011.06.30全风√

2011.07.05全风

1718192021222324252627282930备注说明损坏原因√√√√√√√√√√√√√√

√√

√

√

√

√√√

√

√

√√

√√

√√

√

√√

√√

√√√

√

√

√√

√

√

√√

√

√

√

√

√

√√√√√

√

√

√

√

√√√√√√√√√√√√√√

√

1#磨漏(于斌)

√1#磨漏(赵永站)

√

√√

√

√

√

√

√√

√

√

√

√

√

√√

√√17号枪头陶瓷掉没√3号更换新煤枪

√

√29号枪头陶瓷掉没

√

5号更换新煤枪

√

√√√试验煤枪

√

√√30号枪头陶瓷掉没

√

√26号枪头陶瓷掉没试验煤枪

√29号枪头陶瓷掉没

√

√

√

√√√√√√√√√√√√√√

√

√

√

√。