催化裂化计算公式

[冶金矿山地质]催化裂化工艺计算与技术分析

![[冶金矿山地质]催化裂化工艺计算与技术分析](https://img.taocdn.com/s3/m/bf4ee411eef9aef8941ea76e58fafab069dc44c1.png)

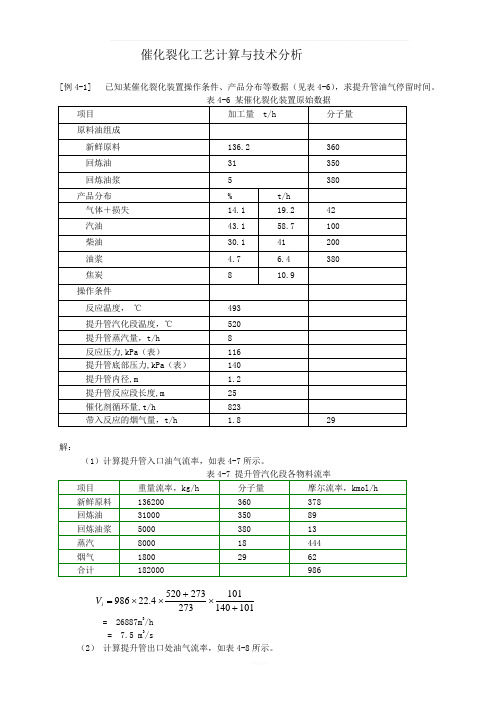

催化裂化工艺计算与技术分析[例4-1] 已知某催化裂化装置操作条件、产品分布等数据(见表4-6),求提升管油气停留时间。

解:(1)计算提升管入口油气流率,如表4-7所示。

= 26887m 3/h= 7.5 m 3/s(2) 计算提升管出口处油气流率,如表4-8所示。

1011401012732735204.22986+⨯+⨯⨯=i V= 54821m 3/h= 15.2m 3/s (3)计算油气线速 提升管横截面积:F = 0.25 πD 2= 0.25³3.14³1.22= 1.13 m 2计算入口油气流速: U i = V i /F = 7.5/1.13 = 6.6 m/s 计算出口油气流速: U o =V o /F = 15.2/1.13 = 13.5 m/s提升管内油气平均流速= 9.6 m/s(4) 计算油气平均停留时间 t = L / U m = 25 / 9.6 = 2.6 sYc =∆C k ²Rc(1+R F ) ( 4-3) 式中:∆C k ——催化剂的焦炭差,%(重);R F ——回炼比。

流量计有多种,应根据不同的流量计要求,进行校正。

(1)质量流量计是目前为许多炼厂所采用的先进的流量计,这种流量计不受检测点条件变化的影响,可以直接取得总通过量,前后数据相减即可。

(2)差压式流量计是利用流体流经节流装置时所产生的压力差实现流量测量的。

应用最广泛的节流1011161012732734931874+⨯+⨯=o V )6.65.13ln(6.65.13ln-=-=io i o m U U U U U装置是孔板,其次是喷嘴。

使用差压式流量计时,液体体积流量可用下式表示:V 实= C △实Pρ (5-1)式中:V 实—流体体积流量, m 3/h;△P —孔板前后压差,Pa ;ρ实—操作条件下流体的密度,m 3/kg ; C —常数。

流体质量流量可表示为:P C G △实实⋅=ρ (5-2) G 实——液体质量流量,t/h 。

催化裂化计算公式

催化裂化计算公式催化裂化是石油炼制工艺中常用的一种方法,通过在一定的温度和压力条件下,利用催化剂对石油馏分进行裂解和转化,得到更高价值的产品。

催化裂化反应的计算公式主要包括裂解反应速率公式、选择性公式和生长率公式。

下面将详细介绍这些公式。

1.裂解反应速率公式催化裂化的核心是裂解反应,也是得到高价值产品的关键步骤。

裂解反应速率公式可以描述反应速率与反应物浓度之间的关系,常用的裂解反应速率公式为Arrhenius公式:r = k * C^n * exp(-E/RT)其中,r为裂解反应的速率,k为反应速率常数,C为反应物的浓度,n为反应级数,E为反应的活化能,R为气体常数,T为反应温度。

2.选择性公式催化裂化过程中,会产生许多不同的裂解产物,选择性公式可以描述不同产物的生成速率与不同因素之间的关系。

一般来说,选择性公式可以根据不同的产物选择适当的描述方式,比如用分率、摩尔比或摩尔分数等。

例如,对于裂解产物燃料油和液化气的选择性公式可以表示为:Se=K1*F1+K2*F2其中,Se为选择性系数,K为选择性常数,F为反应物的摩尔比。

3.生长率公式催化裂化反应中,一些分子会通过生长过程生成更大的分子,这些生长过程可以通过生长率公式描述。

一般来说,生长率公式可以基于碳原子的增长数量表示。

G=A*C^m其中,G为生长率,A为生长常数,C为反应物的浓度,m为生长度。

需要注意的是,上述公式只是催化裂化反应计算中的常用公式,实际应用中还需要结合具体的反应机理和实验数据进行修正和拟合。

此外,催化裂化反应过程中还涉及到反应器设计、催化剂选择、操作参数优化等多方面的问题,需要综合考虑才能得到准确的计算结果。

催化裂化工艺计算与技术分析

催化裂化工艺计算与技术分析[例4-1] 已知某催化裂化装置操作条件、产品分布等数据(见表4-6),求提升管油气停留时间。

解:(1)计算提升管入口油气流率,如表4-7所示。

= 26887m 3/h= 7.5 m 3/s(2) 计算提升管出口处油气流率,如表4-8所示。

1011401012732735204.22986+⨯+⨯⨯=i V= 54821m 3/h = 15.2m 3/s (3)计算油气线速 提升管横截面积:F = 0.25 πD 2= 0.25×3.14×1.22= 1.13 m 2计算入口油气流速: U i = V i /F = 7.5/1.13 = 6.6 m/s 计算出口油气流速: U o =V o /F = 15.2/1.13 = 13.5 m/s提升管内油气平均流速= 9.6 m/s(4) 计算油气平均停留时间 t = L / U m = 25 / 9.6 = 2.6 sYc =∆C k ·Rc(1+R F ) ( 4-3) 式中:∆C k ——催化剂的焦炭差,%(重);R F ——回炼比。

流量计有多种,应根据不同的流量计要求,进行校正。

(1)质量流量计是目前为许多炼厂所采用的先进的流量计,这种流量计不受检测点条件变化的影响,可以直接取得总通过量,前后数据相减即可。

(2)差压式流量计是利用流体流经节流装置时所产生的压力差实现流量测量的。

应用最广泛的节流1011161012732734931874+⨯+⨯=o V )6.65.13ln(6.65.13ln-=-=io i o m U U U U U装置是孔板,其次是喷嘴。

使用差压式流量计时,液体体积流量可用下式表示:V 实= C △实Pρ (5-1)式中:V 实—流体体积流量, m 3/h;△P —孔板前后压差,Pa ;ρ实—操作条件下流体的密度,m 3/kg ; C —常数。

流体质量流量可表示为:P CG △实实⋅=ρ (5-2)G 实——液体质量流量,t/h 。

催化裂化考试题库

精心整理初级一名词解释(B)1.初馏点:当油品在恩氏蒸馏设备进行加热时,流出第一滴冷冻液时的气相温度。

2.10%点:当油品在恩氏蒸馏设备进行加热蒸馏,它的馏出物体积为10%时的气相温度。

3.干点:当油品在恩氏蒸馏设备进行加热蒸馏,蒸馏到最后达到的最高气相温度。

4.石油:是由碳、氢化合物组成的复杂混合物。

5.石油产品:由石油加工来的不同性能的产品。

6.产品分布:就是产品之间的产率分配关系。

7.转子流量计:当流体自下而上流过垂直的锥形管时,转子受到两个力作用:一是垂直向上的推动力,它等于流体流径转子与锥管间的环形截面所产生的压力差,另一个是垂直向下的净重力,它等于转子所受的重力减去流体对转子的浮力,当流量加大使压力差大于转子的净重力时,转子就上升,当流量减少使压力差小于转子的净重力时,转子就下沉,当压力差与转子的净重力相等时,转子处理平衡状态即停留在一定位置上,根据转子的停留位置即可读出被测流体的流量。

8.热值:就是单位重量或单位体积的可燃物质完全燃烧后放出的全部热量,可燃物质燃烧爆炸时所能达到的最高温度,最高压力及爆炸力与物质的热传题有关。

9.雷诺数:它是定时描述物体流动状态的一个重要参数,是一个无因次的数,它是惯性力与粘性力的比值。

用公式L.UpLURe=────=───ηr式中L──流体流速中的物体任意有代表性的长度。

U──流体流速;η──动力粘度p──流体密度;r──流体的运动粘度。

10.油品蒸汽压:在某一温度下,油品与液面上的蒸汽呈平衡状态,由蒸汽所产生的压力称为油品在这个条件下的饱和蒸汽压简称蒸汽压。

11.气体比重:相同体积的气体重与标准状态下空气重之比。

12.最小回流比:在规定的要求下,逐渐降低回流比,此时所需的理论塔板数将不断增加,当回流比减到某一数值时,所需理论塔板数增加到无穷多,这个回流比的数值叫最小回流比。

13.热回流:塔顶气相馏出物被冷凝到其泡点温度,用该饱和液体作为回流,则称热回流。

衡量流化催化裂化反应深度的方法与相关技术

本技术涉及石油炼制技术领域,具体而言,涉及衡量流化催化裂化反应深度的方法。

该方法包括:利用下述计算公式计算反应深度指数;其中,Yi表示组分i的产率,组分i不为焦炭,YCK表示焦炭产率,YSO表示油浆产率,YLCO表示柴油产率,YGL表示汽油产率,YC4表示C4烃类的产率,RDI表示反应深度指数,MBI表示裂解指数,MCI表示分子缩合指数以及SRI表示中间产物二次反应指数。

该方法能够准确的反映FCC反应过程实际反应深度。

技术要求1.一种衡量流化催化裂化反应深度的方法,其特征在于,包括:利用式(1)所示计算公式计算反应深度指数;其中,Yi表示组分i的产率,组分i不为焦炭,YCK表示焦炭产率,YSO表示油浆产率,YLCO表示柴油产率,YGL表示汽油产率,YC4表示C4烃类的产率,RDI表示反应深度指数,MBI表示裂解指数,MCI表示分子缩合指数以及SRI表示中间产物二次反应指数。

2.根据权利要求1所述的衡量流化催化裂化反应深度的方法,其特征在于,所述MBI为催化裂化产品中分子量小于原料油平均分子量各组分的摩尔数总和与原料油的摩尔数之比。

3.根据权利要求2所述的衡量流化催化裂化反应深度的方法,其特征在于,利用式(2)所示计算公式计算MBI:MBI=∑(Yi÷(1-YCK)×MF÷Mi)式(2);其中,Yi表示组分i的产率,MF和Mi分别表示原料油和产品组分i的分子量,组分i不为焦炭,YCK表示焦炭产率。

4.根据权利要求2或3所述的衡量流化催化裂化反应深度的方法,其特征在于,计算MBI采用的化学反应为分子数量增加、分子质量减小的化学反应;优选地,计算MBI采用的化学反应包括裂解反应和脱氢反应。

5.根据权利要求1所述的衡量流化催化裂化反应深度的方法,其特征在于,所述MCI为原料氢含量与催化裂化生成焦炭氢含量之比。

6.根据权利要求1所述的衡量流化催化裂化反应深度的方法,其特征在于,利用式(3)所示计算公式计算MCI:MCI=HF÷HCK式(3);其中,HF和HCK分别表示原料油的含氢量和焦炭的含氢量。

催化裂化转换率计算公式

催化裂化转换率计算公式催化裂化是一种重要的炼油工艺,通过在高温和高压条件下将重质石油馏分转化为轻质产品。

催化裂化转换率是评价催化裂化工艺效率的重要指标,它反映了原料在催化剂作用下转化为产品的比例。

催化裂化转换率的计算是通过对原料和产品的质量进行分析,然后应用相应的计算公式进行求解。

本文将介绍催化裂化转换率的计算公式及其应用。

催化裂化转换率的计算公式如下:转换率 = (产品质量原料质量)/ 原料质量× 100%。

其中,转换率表示催化裂化的转化率,产品质量表示裂化后得到的产品的质量,原料质量表示裂化前的原料的质量。

在实际应用中,催化裂化转换率的计算需要进行一系列的实验和分析。

首先,需要对原料进行化验,确定其组成和性质。

然后,在催化裂化反应器中进行反应,得到产品。

接下来,对产品进行化验,确定其组成和性质。

最后,根据上述公式进行计算,得到转换率。

在计算转换率时,需要注意以下几点:1. 原料和产品的质量应该在相同的条件下进行测量,以确保数据的准确性。

2. 转换率的计算需要考虑到反应过程中可能产生的副产物和损失,以确保结果的可靠性。

3. 在实际应用中,通常会对多个批次的原料和产品进行分析,然后取平均值作为最终的转换率。

催化裂化转换率的计算公式是对催化裂化工艺效率的评价,它可以帮助工程师和研究人员了解催化裂化过程中原料转化为产品的比例,从而指导工艺优化和改进。

通过对转换率的计算和分析,可以发现工艺中的问题和瓶颈,提出改进方案,提高产品质量和产量,降低生产成本,实现经济效益的最大化。

除了计算转换率外,催化裂化工艺的优化还需要考虑其他因素,如催化剂的选择、反应条件的控制、设备的运行和维护等。

这些因素都会对转换率产生影响,因此在实际应用中需要综合考虑,进行全面的优化。

总之,催化裂化转换率的计算公式是评价催化裂化工艺效率的重要工具,它可以帮助工程师和研究人员了解原料转化为产品的比例,指导工艺优化和改进。

在实际应用中,需要进行一系列的实验和分析,确保数据的准确性和可靠性。

催化裂化装置设计工艺计算方法

1.3.3稀相段直径

稀相段中点压力=0.3315MPa 稀相段温度=675+273=946K 气体体积流率=46.84m3/s 取稀相直径=9.7m 稀相线速=0.62m/s

1.3.4稀相段高度 取稀相段高度为12m

1.3.5过渡段高度 取过渡角为45度

1.3.6催化剂的停留时间

过渡段高度为1.25m

195973.42

1.3.1密相床直径

取密相床密度300kg/m3稀相段平均密度25kg/m3 密相段高度为9m 稀相段高度为12 m 密相段中点压力=0.3465MPa 密相段温度=273+671=943k 气体体积流率=44.67m3/s 取密相段线速为1.1m/s

密相段直径=7.19m

1.3.2 密相段的高度 再生器密相床体积==222cm3 密相段高度==5.45m

1.2.13再生器物料平衡

入方 kg/h

I段干烟气

174422.8

II段干烟气

37492.1

待生剂待入烟 1080 气

I段主风带水 汽

3488.5

II段主风带水 670.8 汽

I段松动吹扫 汽

1500

II段松动吹扫 500 汽

焦炭

17000

循环催化剂 1010000

合计

1250100

出方kg/h

I段干烟气

1.1.2理论干空气量的计算

Ⅰ段碳燃烧生成二氧化碳需O2量706.1×1=706.1kmol/h Ⅰ段碳燃烧生成一氧化碳需O2量413.7×0.5=206.9kmol/h Ⅰ段氢燃烧生成水需O2量595×0.5=297.5kmol/h 理论需O2量=706.1+206.9+297.5=1210.5kmol/h=38736kg/h 理论需N2量=1210.5×79/21=4553.8kmol/h=127506.4kg/h Ⅰ段理论干空气量=O2+N2 =5764.3kmol/h=166242.4kg/h Ⅱ段碳燃烧生成CO2需O2量=197.6kmol/h=6323.2kmol/h Ⅱ段碳燃烧生成CO2需N2=197.6×79/21=743.4kmol/h=20813.9kg/h Ⅱ段碳燃烧生成CO2需N2== O2+ N2=941kmol/h=23137.1kg/h 1.1.3 实际干空气量

催化裂化原料平均相对分子质量的计算

所以需采用平均相对分子质量的概念表示原料的相 对分子质量。平均相对分子质量是表征催化裂化原 料的一个重要基础物性参数,它是催化裂化装置设

收稿日期:2013一02—27

基金项目:国家科技支撑计划项目(2008BAF33802)资助 通讯联系人:程从礼,男,高级工程师,博士,从事催化裂化工艺与工程的研究;Tel:010一82368427;E—mail:chengcl.ripp@sinop ec.co“

cut nlass

their accuracy by the measured values Shou was able

to

be applied in

calculation of the average medium distillation

of FC℃feedstock. factor,

in

However, the independent correlation were Key words:

式(2)、(3)中,T。。为原料的中沸点,K;K为特 性因数;v100表示100℃下原料的运动黏度,mm2/s。 孙昱东等[41提出了基于相对密度、50%馏出温 度的平均相对分子质量关联式,如式(4)所示。

丁c“

^锡20=O.010726T拾52849+o・064351n而尚i’

(4)

(2)通过非线性回归方法提出了基于原料相对密 度、残炭值和50%馏出温度的平均相对分子质量的 关联式。该关联式中自变量从日常催化裂化装置原 料分析数据中就可以获得,具有较好的应用性。

关联式计算精确度的比较

TabIe 1

Comparison of鹤timation correlations for molecular m舾s of FCC feedstocks

催化裂化基础知识

技

3、其它加工副产物

师

(1)丙烷脱沥青油、润滑油溶剂精制抽出油

培

特点:含烷烃较多,易裂化生焦少,是较理

训 想的催化裂化原料。

班 |

(2)酮苯脱蜡的蜡膏和蜡下油

催

特点:含大量难裂化芳烃,尤其稠环芳烃多,

化 转化率低,易生焦,要混炼。

裂

4、天然重质原油

化

中

三、催化裂化原料油的预处理

油

股

原料中的硫化物、氮化物、金属元素、和残炭

化 粘度减小,但气相油品温度升高粘度越大。

裂

化

中

3、石油及油品的物理性质

油

股 份

(5)、残炭

公

残炭:将油品放入残炭测定仪中,在不通入

司 技

空气的条件下加热,油中的多环芳烃、胶质和沥青

师 质等受热蒸发,分解并缩合,排出燃烧气体后所剩

培 训

的鳞片状黑色残留物,称为残炭,以重量百分数表

班 示。

| 催

重质油在加工过程中很容易生成焦炭,所以残

沸1、点馏高分到组一成定程度后: 判断油的轻重和沸点范围。

技 师

就原会料因的扩化散学慢组; 成相近时,馏分越重,说明其化

培 合物催的化组剂成表沸面点积越炭高快,;分子量越大,容易被催化剂

训 班

吸附,汽因化而不越好易等裂原化因。而导致不易裂化。

| 思单考靠:馏分组成不能预测原料的裂化性能,因为

催 化

训 班

芳烃多:难裂化,汽油产率更低,生焦多

|

说明:重质原料油的化学组成很难分析,平时

催 用相对密度、特性因数和苯胺点等物理性质来间接

化 裂

判断原料的裂化性能。

化

催化裂化催化剂单耗计算公式

催化裂化催化剂单耗计算公式概述催化裂化是石油炼制中的一项重要工艺,而催化剂则是催化裂化过程中的关键因素之一。

催化剂的单耗计算对于优化生产过程、降低生产成本具有重要意义。

本文将介绍催化裂化催化剂单耗的计算公式及其应用。

催化剂单耗计算公式催化剂单耗计算公式是通过对催化剂的消耗量进行量化来评估催化裂化生产中的资源利用效率。

下面给出催化剂单耗计算公式的详细描述:公式一:单耗计算催化剂单耗=(进料中催化剂质量-出料中催化剂质量)/进料质量公式二:燃烧热值校正催化剂单耗(修正)=催化剂单耗*燃烧热值修正系数催化剂单耗计算示例为了更好地理解催化剂单耗计算公式的应用,我们将通过一个实际的示例来展示其计算过程。

示例假设某炼油厂使用的催化裂化装置进料中含有1000kg的催化剂,在经过催化裂化反应后,出料中含有800kg的催化剂。

催化过程中,进料总质量为10000k g。

燃烧热值修正系数为0.95。

根据公式一,可得:催化剂单耗=(1000k g-800kg)/10000k g=0.02k g/kg根据公式二,可得:催化剂单耗(修正)=0.02k g/kg*0.95=0.019k g/kg因此,该催化裂化装置的催化剂单耗为0.019kg/k g。

催化剂单耗计算的意义催化剂单耗计算的结果能够反映催化裂化装置中催化剂的利用效率,对生产过程进行优化具有重要意义。

通过计算催化剂单耗,可以评估催化裂化装置的状态,判断催化剂的耗用情况,并及时采取调整措施,以提高生产效益和降低生产成本。

总结本文介绍了催化裂化催化剂单耗计算公式及其应用。

催化剂的单耗计算对于优化生产过程、降低生产成本具有重要意义。

通过计算催化剂单耗,可以评估催化裂化装置的状态,提高资源利用效率。

同时,我们还通过一个示例展示了催化剂单耗计算公式的具体应用过程。

注意:在进行催化剂单耗计算时,需要准确获取催化剂的进料和出料质量,并根据实际情况进行燃烧热值的修正。

只有在真实数据的基础上进行计算,才能得到准确的催化剂单耗结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

物料计量是做好物料平衡的基础。

本文所采用的基本方法是:1、油品1.1 油罐检尺/输油体积计量国家标准GB/ T 1884 石油和液体石油产品密度测定法(密度计法);国家标准GB/ T 1885—1998 石油计量表;等效采用国际标准ISO 91—2:19911.2流量计计量2 液化石油气球罐计量中华人民共和国石油化工行业标准SH/T 0221—92 液化石油气密度或相对密度测定法(压力密度计法)。

本标准等效采用国际标准ISO 3993—1984。

中华人民共和国石油化工行业标准SH/T 0230—92 液化石油气组成测定法(色谱法)。

用混合油品密度公式求液化石油气20℃密度。

3焦碳计量用主风实际条件校正主风流量计表。

用奥氏分析仪、气相色谱仪或在线分析仪测再生烟气中的CO2、CO、及O2。

公式计算。

4干气/富气用实际条件校正干气/富气流量计表。

公式计算。

干气/富气组成测定法(色谱法)。

用石油化工科学研究院分析方法。

热平衡1、方法一:不考虑焦碳吸附热、脱附热。

2、方法二:反应、再生过程中存在焦碳吸附热和脱附热。

第一节计量1.油品计量油品计量一般有二种方法:油罐检尺/输油体积法和在线流量计测定法。

1.1 油罐检尺/输油体积法:油罐检尺法是炼厂中应用最广泛,计量也较为准确的方法之一。

在通过油罐检尺/输油体积而对油量进行计量时,应根据国家标准GB/T 1885—1998计算。

该标准等效采用国际标准ISO 91—2:1991《石油计量表——第二部分:以20℃为准标温度的表》的技术内容,代替GB/T 1885—83(91),计算结果与ISO 91—2:1991—致。

该标准与GB/T 1885—83(91)相比,基础数据取样广泛,石油计量表按原油、产品和润滑油分类建立。

现已为世界大多数国家采用,在石油贸易中更具通用性。

催化裂化所用原料(除原油外)及产品均应使用石油计量表——产品部分。

石油计量所采用的密度计为玻璃密度计。

GB/T 1885—1998《石油计量表》——产品部分的简要说明及使用方法如下:1.1.1 石油计量表的组成标准密度表表59A 表59B 表59D体积修正系数表表60A 表60B 表60D其他石油计量表表E1 表E2 表E3 表E41.1.2 表59B——产品标准密度表和表60B——产品体积修正系数表是GB/T 1885—1998《石油计量表》的组成部分。

由于表格部分篇幅太长,因此按国际上的习惯作法,将其单独编辑出版,以便用户按需要进行选择和使用。

1.1.3 表59B用于润滑油以外的石油产品,由已知试验温度下的视密度(密度计读数)查取标准密度(20℃温度下的密度)。

表60B用于润滑油以外的石油产品,由标准密度和计量温度查取由计量温度下体积修正到标准体积(20℃温度下体积)的体积修正系数(VCF20)。

1.1.4 编表常数密度计玻璃膨胀系数为25×10-6 ℃-1。

热膨胀系数与ISO 91-2等同。

1.1.5 编表范围1.1.5 关于产品计量产品按空气中的质量计算数量。

当在非标准温度下使用石油密度计测得产品的视密度时,应该用表59B查取该产品的标准密度(ρ20)。

在计算产品数量时,产品在计量温度下的体积,通常要换算成标准体积,产品的标准体积(V20)用计量温度下的体积(V t)乘以计量温度下的体积修正到标准体积的体积修正系数(VCF20)获得,见公式(1),而体积修正系数是用标准密度和计量温度查表60B获得的。

V20=V t ×VCF20 (1)计算产品在空气中的质量(商业质量)时,应进行空气浮力修正,将标准密度(kg/m3)减去空气浮力修正值1.1kg/m3,再乘以标准体积,就得到产品质量(m),见公式(2)。

m =V20×(ρ20-1.1) (2)关于产品数量计算举例某一产品测得输油温度为40℃,输油体积或油罐体积为1240.62m3,用石油密度计测得该产品40℃下的视密度为753.0 kg/m3,计算输油质量。

由产品在试验温度40℃下的视密度753.0 kg/m3 ,查表59B,得ρ20=770.0 kg/m3由标准密度770.0 kg/m3和输油温度40℃,查表60B得VCF20=0.9775V20=1240.62×0.9775≈1212.706 m3输油质量=1212.706×(770.0-1.1)≈932449.6 kg≈932.45 t在对油罐进行计量时,除应采用GB/T 1885—1998外,还应注意以下几点:为了获取较正确的油罐中油品温度及油品密度,应对油罐上、中、下分别取样,等量混合后,测其温度、视密度及测密度时的温度;视密度是在非标准温度下获得的玻璃石油密度计读数;根据国家质检部门的要求,定期由油罐检测部门检测油罐大小。

1.2 流量计测量法有些物料量不能用油罐检尺法,只能依靠流量计计量。

例如,为了节约能量,常常采用常压渣油、减压渣油等热进料。

在这种情况下,只能用流量计计量。

流量计有多种:采用孔板的差压式流量计、靶式流量计、椭圆齿轮流量计、涡轮流量计等,其表示的数值均为瞬时流量,即单位时间内流过管道某一截面的流体数量大小,常以体积流量(m3/h)或质量流量(t/h)表示。

以差压式流量计为例,用其测定的液体体积流量可用下式表示式中 V —液体体积流量,m 3/hΔP —孔板前后压差,Pa (mmH2O 柱或 mmHg 柱) ρ实—操作条件下液体的密度 K —常数,与孔板大小、形状等有关 用差压式流量计测定的液体质量流量可表示为:式中 G —液体质量流量,t/h在实际使用时,仪表人员会根据设计条件(设计孔板大小,设计液体密度等)给出仪表指示流量表,供操作人员使用。

但是,在生产过程中,由于液体的实际密度和设计时所选用的密度(液体的性质及液体通过节流装置时的温度)不同,因此,实际流量与仪表指示流量值会有差别,需进行校正。

校正方法如下: (1)校正公式式中 V 实、G 实、ρ实 分别为操作条件下体积流量(m 3/h )、质量流量(t/h )和液体密度(kg/m 3)V 表读数、G 表读数、ρ设 分别为设计条件下的体积流量(m 3/h )、质量流量(t/h )和液体密度(kg/m 3)(2) 操作条件下液体密度的计算在不是很高的压力下(例如催化裂化物流计量的条件),压力对液体密度的影响很小,一般可以忽略不计。

但温度对其影响则很大,必须予以校正。

一般可以测得实际液体在20℃时的密度,将其校正到操作温度下液体密度的方法有三种。

2.1使用GB/T 1885—1998〈石油计量表〉,查出操作温度下的油品密度。

2.2查图法:由图可以通过液体的比重和操作温度,查出液体在操作温度下的比重。

(石油化工工业计算图表 P129)。

由图可以看出,油品比重与温度的关系不是直线关系。

因此,当温度与20℃差别较大时,应使用图表。

实ρPK V ∆•=PK G ∆•=实ρ表读数设实实G G ⨯=ρρ表读数实设实V V ⨯=ρρ2.3公式法:该公式适用于50℃以下。

式中 t 为操作温度,℃d 4t为操作温度t 时液体密度与4 ℃时水的密度之比。

r 可由表查得。

例:回炼油流量仪表指示值为150 m 3/h ,设计密度为630kg/m 3现在操作温度为360℃,ρ20=850kg/m3求在操作温度下的体积流量是多少?ρ20 = 850kg/m3查图 ρ360 = 574 kg/m 3G =90.1 t/h若采用仪表指示值,则相对误差为(157-150)/157 = 4.46%(体积) 若用公式计算,ρ360 = 850-0.00067×(360-20)×1000= 622.2 kg/m 3G =93.9 t/h与查图法求密度相比(157-151)/ 157=4.0%。

与查图法求密度相比,(93.9-90.1)/ 90.1=4.2% (重%)椭圆齿轮流量计适用于测量高粘度的液体,但被测介质中不能含有固体颗粒,更不能夹杂有机械杂质,否则会引起齿轮磨损以至损坏。

靶式流量计适用于测量含有固体颗粒易于结晶的液体流量。

当液体流量较小或液体粘度较大时,仍有较高的测量精度。

上述流量计的校正方法均与差压式流量计相同。

在操作过程中,流量计的孔板、靶、齿轮等均会因磨损、冲刷等发生变化,同时,设计密度与操作密度相差较远时,都会造成设计表读数出现偏差。

因此,应定期校验流量计,调整设)(202044--=t r d d t 574.03604=d m h m V 33157574630150,=⨯=m h m V 33157574630150,=⨯=计密度,给出校验后的设计表读数。

2 液化石油气(液态烃)计量液化石油气计量目前尚无国家标准。

一般用球罐检尺或流量计计量,当使用球罐计量时先求得在球罐温度下的体积,用求得的体积,乘以球罐温度下的液化石油气密度,即为液化石油气量。

液化石油气液态下密度的测量,可按照SH/T 0221—92 液化石油气密度或相对密度测定法(压力密度计法)在压力下测得。

如无条件,可采用计算方法求得(普遍采用此方法)。

2.1 液化石油气组成用SH/T 0221—92 液化石油气组成测定法(色谱法)测定。

2.2 液化石油气20℃密度计算属性相近的液体和油品,其混合物比重可按加和法则计算。

液化石油气中各组分属性相近。

可按式(1)或式(2)计算液化气比重和密度。

式中 dm —混合物比重 di —i 组分比重 Xvi —i 组分体积分率 混合物液体密度可按(2)式计算式中ρm —混合物密度 , Kg/m 3 ρi —i 组分液体密度,Kg/m 3 Xmi —i 组分重量分率。

注意液化石油气组成分析是根据国家标准进行的。

测定时将液化石油气样品全部气化,在气相色谱仪(GC )上测定其组成。

其组成分析以体%表示时,是指液化石油气样品全部气化后,各组分所占的体积百与数。

其组成分析以重%表示时,则不论液化石油气是液相还是气相,是指液化石油气样品各组分所占的重量百分数。

因此,在计算液化石油气液相密度时,应使用(2)式。

如果组成分析数据以体积百分数表示时,应先将体积百分数变为重量百分数,再按(2)式计算。

液态条件下液化石油气各组分的密度见表。

2.3 球罐温度下液化石油气密度的求取当液化石油气球罐温度不是20℃时,应使用SH/T 0221—92 中的附录B 中的表B2,利)—(—————11∑==ni vidi m X d )—(———————211∑==ni imim x ρρ用液化石油气20℃密度ρ20 和球罐温度(-25到50℃),求出球罐温度下液化石化油气密度ρt。

2.4 液化石化油气重量G的求取G = Vt·ρt式中G——液化石油气重量Vt——液化石油气在t℃下的体积,M3ρt——液化石油气在t℃下的密度,Kg/M32.5 用差压式流量计计量液化气时,其体积或质量校正公式同油品流量计。