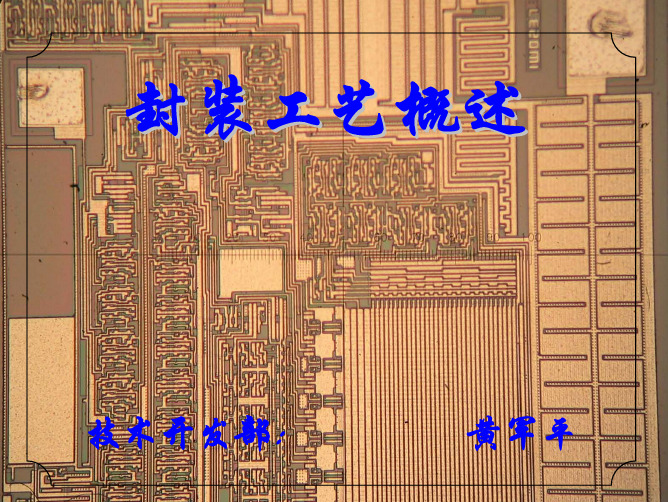

封装工艺介绍

常见ic封装工艺简介

常见ic封装工艺简介答案:常见的IC封装工艺包括DIP、QFP/PFP、SOT、SOIC、TSSOP、QFN、BGA、CSP等。

DIP(Dual In-line Package),即双列直插式封装,是最普及的插装型封装之一,适用于绝大多数中小规模集成电路。

DIP封装的芯片有两排引脚,需要插入到具有DIP结构的芯片插座上,或者直接插在有相同焊孔数和几何排列的电路板上进行焊接。

DIP封装适合在PCB上穿孔焊接,操作方便,但体积较大,适用于标准逻辑IC、存储器和微机电路等应用。

QFP/PFP(Quad Flat Package/Plastic Flat Package),即四方引脚扁平式封装,适用于大规模或超大型集成电路。

QFP封装的芯片引脚之间距离很小,管脚很细,必须采用SMD(表面安装设备技术)将芯片与主板焊接起来。

QFP封装适用于SMD表面安装技术在PCB电路板上安装布线,成本低廉,适用于中低功耗,适合高频使用,操作方便且可靠性高。

SOT(Small Outline Transistor)、SOIC(Small Outline Integrated Circuit)、TSSOP (Thin Small Outline Small Outline Package)、QFN(Quad Flat No-lead Package)、BGA(Ball Grid Array Package)、CSP(Chip Scale Package)等,这些封装形式各有特点,适用于不同的应用场景。

例如,QFN是一种无引脚封装形式,适用于表面贴装技术;BGA通过球栅阵列形式连接,提供了更高的I/O密度;CSP则通过采用Flip Chip技术和裸片封装,实现了芯片面积与封装面积的比值接近1:1,为目前最高级的技术。

这些封装形式的选择取决于多种因素,包括封装效率、芯片面积与封装面积的比值、引脚数等。

不同的封装形式各有优势,选择合适的封装形式对于确保电子设备的性能、可靠性和成本至关重要。

集成电路封装技术-封装工艺流程介绍

第二章 封装工艺流程

2.4.2 载带自动键合技术

TAB的关键技术

芯片凸点制作技术

TAB载带制作技术

载带引线与芯片凸点的内引线焊接和载带外引线 焊接技术

第二章 封装工艺流程

2.4.2 载带自动键合技术

TAB的关键技术--芯片凸点制作技术

一般工艺方法 将芯片反面淀积一定厚度的Au或Ni,同时在焊盘上淀积

Au-Pd-Ag和Cu的金属层。然后利用合金焊料将芯片焊接在 焊盘上。焊接工艺应在热氮气或能防止氧化的气氛中进行。

硬质焊料

合金焊料

软质焊料

第二章 封装工艺流程

2.3.3 导电胶粘贴法 导电胶是银粉与高分子聚合物〔环氧树脂〕的混合物。银

第二章 封装工艺流程

2.3.1共晶粘贴法 预型片法,此方法适用于较大面积的芯片粘贴。优点是

可以降低芯片粘贴时孔隙平整度不佳而造成的粘贴不完全 的影响。

第二章 封装工艺流程

2.3.2 焊接粘贴法

变形方式的不同,继而产生的各种应力。当材料在外力作用下不能产生位移时,它的几何形状和尺寸将发

在一点的集度焊称为接应粘力〔贴St法res是s〕利。物用体合由于金外反因而响变进形时行,芯在物片体粘内各贴局的部之方间法产生。相优互作点用是的内力, 应变方向平热行,传而导切应性力好的方。向与应变垂直。按照载荷〔Load〕作用的形式不同,应力又可以分为拉伸压

这三种连接技术对于不同的封装形式和集成电路芯片集成度的限制各有 打线键合适用引脚数为3-257;载带自动键合的适用引脚数为12-600;

第二章 封装工艺流程

2.4.1 打线键合技术

打线键合技术

超声波键合(Ultrasonic Bonding ,U/S bonding)

集成电路封装技术封装工艺流程介绍

集成电路封装技术封装工艺流程介绍集成电路封装技术是指将芯片封装在塑料或陶瓷封装体内,以保护芯片不受外界环境的影响,并且方便与外部电路连接的一种技术。

封装工艺流程是集成电路封装技术的核心内容之一,其质量和工艺水平直接影响着集成电路产品的性能和可靠性。

下面将对集成电路封装技术封装工艺流程进行介绍。

1. 芯片测试首先,芯片在封装之前需要进行测试,以确保其性能符合要求。

常见的测试包括电性能测试、温度测试、湿度测试等。

只有通过测试的芯片才能进行封装。

2. 芯片准备在封装之前,需要对芯片进行准备工作,包括将芯片固定在封装底座上,并进行金线连接。

金线连接是将芯片的引脚与封装底座上的引脚连接起来,以实现与外部电路的连接。

3. 封装材料准备封装材料通常为塑料或陶瓷,其选择取决于芯片的性能要求和封装的环境条件。

在封装之前,需要将封装材料进行预处理,以确保其表面光滑、清洁,并且具有良好的粘附性。

4. 封装封装是整个封装工艺流程的核心环节。

在封装过程中,首先将芯片放置在封装底座上,然后将封装材料覆盖在芯片上,并通过加热和压力的方式将封装材料与封装底座紧密结合。

在封装过程中,需要控制封装温度、压力和时间,以确保封装材料与芯片、封装底座之间的结合质量。

5. 封装测试封装完成后,需要对封装产品进行测试,以确保其性能和可靠性符合要求。

常见的封装测试包括外观检查、尺寸测量、焊接质量检查、封装材料密封性测试等。

6. 封装成品通过封装测试合格的产品即为封装成品,可以进行包装、贴标签、入库等后续工作。

封装成品可以直接用于电子产品的生产和应用。

总的来说,集成电路封装技术封装工艺流程是一个复杂的过程,需要精密的设备和严格的工艺控制。

只有通过合理的工艺流程和严格的质量控制,才能生产出性能优良、可靠性高的集成电路产品。

随着科技的不断进步,集成电路封装技术也在不断创新和发展,以满足不断变化的市场需求。

相信随着技术的不断进步,集成电路封装技术将会迎来更加美好的发展前景。

封装工艺

10、SOT(Small Outline Transistor )

小外形晶体管。SOT系列主要有SOT-23、 SOT-223、SOT25、SOT-26、SOT323、 SOT-89等。当电子产品尺寸不断缩小 时, 其内部使用的半导体器件也必须变小, 更小的半导体器件使得电子产品能够更 小、更轻、更便携,相同尺寸包含的功 能更多。 SOT-25 SOT-26 SOT-223 SOT-23

图示过程:

抓片头 装片头 框架 银浆分 配器 校正台 簿膜 吸嘴 芯片 簿膜 顶头

圆片

四.键合过程

键合(wire bonding)的目的

为了使芯片能与外界传送及接收信号,就必须在 芯片的接触电极与框架的引脚之间,一个一个对 应地用键合线连接起来。这个过程叫键合。

框架 内引 脚 芯片接处电极 键合引线

3.吸水性,透湿率要低。

4.热膨胀系数要高,导热率要低。

5.成型收缩率和内部应力要小。

6.成型,硬化时间要短,脱模性要好。

7.流动性及充填好,飞边少。

使用塑封封装的理由:

1.工艺简单,便于大量生产,成本低。

2.工作温度较低

3.芯片事先加了保护性钝化膜。

4.塑封材料符合封装的要求。

六.电镀工程

电镀的目的:

(2)由于温度降低,可以减少金铝间的金属化合物的产生,从 而提高键合强度,降低接触电阻。 (3)能键合不能耐300 ℃ 以上高温的器件。 (4)键合压力,超声功率可以降低一些。 (5)有残余的钝化层或有轻微氧化的铝压点也能键合。

五.塑封工程

IC密封的目的

密封是为了保护器件不受环境影响(外部冲击, 热及水伤)而能长期可靠工作。

全自动切割方式

贴膜 划片洗净及干燥 装片

IC封装工艺简介

IC封装工艺简介集成电路(IC)封装工艺是制造IC的重要步骤之一,它关系到IC的稳定性、散热效果和外形尺寸等方面。

通过不同的封装工艺,可以满足不同类型的IC器件的需求。

封装工艺分类目前常见的IC封装工艺主要有以下几种类型:1.贴片封装:是将IC芯片直接粘贴在PCB基板上的封装方式,适用于小型、低功耗的IC器件。

2.裸片封装:IC芯片和封装基板之间没有任何封装材料,可以获得更好的散热效果。

3.塑封封装:将IC芯片封装在塑料基板内部,并封装成标准尺寸的芯片,适用于多种场合。

4.BGA封装:球栅阵列封装是一种高端封装技术,通过焊接球栅来连接芯片和PCB基板,适用于高频高性能的IC器件。

封装工艺流程IC封装工艺包括以下几个主要步骤:1.芯片测试:在封装之前,需要对芯片进行测试,确保芯片的功能正常。

2.粘贴:在贴片封装中,IC芯片会被粘贴到PCB基板上,需要精确的定位和固定。

3.焊接:通过焊接技术将IC芯片和PCB基板连接起来,确保信号传输的可靠性。

4.封装:将IC芯片包裹在封装材料中,形成最终的封装芯片。

5.测试:封装完成后需要进行最终的测试,确保IC器件性能符合要求。

封装工艺发展趋势随着技术的不断进步,IC封装工艺也在不断发展,主要体现在以下几个方面:1.多功能集成:随着对IC器件功能和性能需求的提高,封装工艺需要支持更多的功能集成,如封装中集成无源器件或传感器等。

2.微型化:随着电子产品体积的不断缩小,IC封装工艺也在朝着微型化的方向发展,以满足小型化产品的需求。

3.高性能封装:为了提高IC器件的性能和可靠性,封装工艺需要支持更高频率、更高功率的IC器件。

综上所述,IC封装工艺在集成电路制造中扮演着重要的角色,通过不断的创新和发展,可以满足各类IC器件的需求,推动整个电子产业的不断进步。

封装工艺介绍

Check

C sun N/A Cure Parameter Nitrogen gas flow Die Shear

Oven

Wire Bonding

Page 15

Purpose:

Use ultrasonic, force , temp, time to connect the bond pad with lead frame by gold/copper/Silver/Aluminium wire.

二焊点不良:第二焊点根部有撕 裂或隐裂现象

Cratering Test

弧度不良:焊丝与芯片,引线框及其 他焊丝的最短距离<2倍焊丝直径

IMC Check

Molding

Page 18

Purpose:

Seal the product with EMC to prevent die, gold wire from being damaged, contaminated and oxygenic.

Wafer Mount

Page 6

Purpose:

Combine the wafer with Dicing tape onto the frame for die sawing

Wafer Saw

Purpose:

Make the wafer to unit can pick up by die bonder

度沿刀片与晶圆接触点的切线方向呈直线运动,切割晶圆产生

就越大,背面崩裂现象就会有加重的趋势。

一般硅晶片

的硅屑被去离子水(Dl water)冲走。

Laser full cutting

将激光能量于极短的时间内集中在微小区域,使固体升华、蒸 发的全切割加工

集成电路封装工艺介绍

为什么要对芯片进行封装?任何事物都有其存在的道理,芯片封装的意义又体现在哪里呢?从业内普遍认识来看,芯片封装主要具备以下四个方面的作用:固定引脚系统、物理性保护、环境性保护和增强散热。

下面我们就这四方面做一个简单描述。

1.固定引脚系统要让芯片正常工作,就必须与外部设备进行数据交换,而封装最重要的意义便体现在这里。

当然,我们不可能将芯片内的引脚直接与电路板等连接,因为这部分金属线相当细,通常情况下小于1.5微米(μm),而且多数情况下只有1.0微米。

但通过封装以后,将外部引脚用金属铜与内部引脚焊接起来,芯片便可以通过外部引脚间接地与电路板连接以起到数据交换的作用。

外部引脚系统通常使用两种不同的合金——铁镍合金及铜合金,前者可用于高强度以及高稳定性的场合,而后者具有导电性和导热性较好的优势。

具体选用何种引脚系统可根据实际情况来定。

2.物理性保护芯片通过封装以后可以免受微粒等物质的污染和外界对它的损害。

实现物理性保护的主要方法是将芯片固定于一个特定的芯片安装区域,并用适当的封装外壳将芯片、芯片连线以及相关引脚封闭起来,从而达到保护的目的。

应用领域的不同,对于芯片封装的等级要求也不尽相同,当然,消费类产品要求最低。

3.环境性保护封装的另一个作用便是对芯片的环境性保护,可以让芯片免受湿气等其他可能干扰芯片正常功能的气体对它正常工作产生不良影响。

4.增强散热众所周知,所有半导体产品在工作的时候都会产生热量,而当热量达到一定限度的时候便会影响芯片正常工作。

而封装体的各种材料本身就可以带走一部分热量。

当然,对于大多数发热量大的芯片,除了通过封装材料进行降温以外,还需要考虑在芯片上额外安装一个金属散热片或风扇以达到更好的散热效果。

集成电路封装工艺介绍(上)电子封装是一个富于挑战、引人入胜的领域。

它是集成电路芯片生产完成后不可缺少的一道工序,是器件到系统的桥梁。

封装这一生产环节对微电子产品的质量和竞争力都有极大的影响。

集成电路封装工艺介绍

集成电路封装工艺介绍

SMD(Surface Mount Technology,表面安装技术)集成电路封装技术是一种利用表面安装技术来安装集成电路片上的元件,这种技术为模块封装提供了一种新的封装方式。

SMD封装技术在使用后可以实现低成本、高密度和高可靠性,在封装技术中已经得到了广泛应用。

下面介绍SMD集成电路封装工艺:

1.贴标:将集成电路封装片进行贴标,贴标中需包含集成电路芯片型号、芯片生产厂商、批量等信息,以及集成电路封装片的图纸。

2.清洗:进行封装片的清洗,通常使用抛光膏、洗涤液等来完成清洗工作,使其能够保持清洁无杂质。

3.引弧焊:将元件焊接到封装片上,通常采用引弧焊工艺,即采用电弧的能量将元件与前面进行过清洗的封装片上焊上。

4.返修:返修是根据集成电路封装的失效原因,通过改变封装片上的焊接参数和元件的安装形式,来改善集成电路封装的质量,以保证封装片的质量,通过返修可以减少集成电路封装的失效。

5.检测:检测是从元件安装,焊接,到封装完成后,进行完整性和质量检测,进而使其在使用中能够发挥良好的性能,满足质量要求。

集成电路封装工艺

集成电路封装工艺一、基本概念1.集成电路封装:将芯片与封装材料结合,形成电路封装结构,以提供芯片的保护、连接和安装环境。

2.封装工艺:指封装过程中所需要进行的操作和方法,包括封装流程、工艺参数的选择、工艺设备的操作等。

3.封装材料:封装芯片的材料,包括封装基底、封装芯片、引线材料等。

二、主要步骤1.芯片准备:在封装之前,需要进行芯片的准备工作,包括切割、测试和打磨等。

2.封装设计:根据芯片的尺寸、引脚数量和功能需求,设计封装结构和引线布局。

3.封装材料安装:将芯片放置在封装基底上,并固定好。

4.引线焊接:将引线与芯片的金属引脚相连接,实现信号传输和电路连接。

5.填充和灌封:使用封装材料填充器灌注封装基底中的空隙,以保护芯片。

6.引线修整和测试:修整引线的长度和位置,并进行封装的测试,确保封装质量和功能正常。

7.成品包装:对封装好的芯片进行标识、分类和包装,方便销售和使用。

三、常见封装类型1.DIP封装:双列直插封装,是最早的封装方式,引线通过孔插入电路板中。

2.QFP封装:方形扁平封装,引线以密集的“枪口”状排列,适用于高密度电路设计。

3.BGA封装:球栅阵列封装,芯片的引脚以球形焊点连接到电路板上,用于高性能和高速芯片。

4.CSP封装:芯片级封装,芯片直接封装在基底上,尺寸小、功耗低、散热性好。

5.COB封装:芯片覆盖封装,将芯片直接粘接在基底上,整个芯片组成一个整体。

封装工艺在集成电路制造中起到了重要的作用,能够增强电路的稳定性和可靠性,提高电路的性能和尺寸紧凑度。

随着科技的不断进步和集成电路的不断发展,封装工艺也在不断创新和改进。

未来,随着新的材料和封装技术的引入,集成电路封装工艺将会进一步提高,为电子设备的发展提供更多可能性。

SOP封装工艺流程介绍

目录

• SOP封装简介 • SOP封装工艺流程 • SOP封装材料 • SOP封装技术发展趋势 • SOP封装工艺问题与对策

01

SOP封装简介

SOP封装定义

SOP封装,全称为Small Outline Package,是一种常见的电子封装形 式,主要用于将集成电路(IC)封装 在印刷电路板(PCB)上。

微型化是指通过减小封装尺寸来减小整个电子设备的体积和重量。SOP封装技 术通过改进封装结构、减小引脚间距、采用薄型小尺寸封装等形式,实现了更 小的封装尺寸,满足了电子设备微型化的需求。

高集成度

总结词

随着集成电路技术的发展,SOP封装技术也呈现出高集成度 的发展趋势。

详细描述

高集成度是指通过在单一封装内集成更多的电子元件和功能 ,提高整个系统的性能和功能。SOP封装技术通过采用多芯 片组装、集成无源元件等方式,实现了更高的集成度,提高 了系统的性能和功能。

02

这一步骤中,需要检查产品是否有明显的缺陷、污渍或不良的

机械性能。

外观检查通常采用自动化设备进行,以提高检查效率和准确性。

03

测试与筛选

测试与筛选是对已完成的SOP封装产品进行电气 性能测试和筛选的过程。

这一步骤中,需要使用测试设备对产品的电气性 能进行检测,如电压、电流、电阻和电容等。

对于不合格的产品需要进行筛选和处理,以确保 最终产品的质量和可靠性。

VS

详细描述

引脚扭曲的原因可能包括引脚材料质量不 佳、加工精度不足、插装过程中受到外力 等。为了解决这个问题,可以加强引脚材 料的质量控制、提高加工精度、优化插装 工艺,并在插装过程中避免外力作用。

芯片破损

总结词

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

导热电性能好,但CTE失配严重, 在焊接中易产生热应力,芯片易开 裂,一般只用于小芯片装片

工艺通用性强,适用于导电热性要

导电胶(Epoxy)

环氧树脂(填充银)化 芯片不需要预处理,粘结后固 求不高的器件,因为其导热电性能

学结合

化出来或热压结合

比共晶、铅锡银装片差,吸潮易形

成空洞,开裂。

软焊料(Soft Solder) 铅锡银焊料合金反应

芯片背面镀银或金或镍,镀银 基岛更优,轨道气保护加热

导热电性能好,但工艺复杂,焊料 易氧化,一般用于大电流大功率器 件

玻璃胶(DAF)

绝缘玻璃胶物理结合 上胶加热至玻璃熔融温度

成本低,适用于超薄芯片叠封,焊 线前需要洗plasma去除有机成分

Die Attach

Page 12

粘着剂的工艺流程

Die Attach

Post Mold Cure Laser Marking

De-junk De-flash Plating Trim/Form

Test Packing

Page 4

Laser Marking

Before

After

Wafer Grinding

Purpose:

Make the wafer to suitable thickness for the package

Wafer Saw

Page 8

Wafer Saw Technology

Technology

Advantages or Characteristics

Range of applic ation

使用微细金刚石颗粒构成的磨轮刀片,以每分钟3万转到4万

BD(Blade Dicing)

转的高转速切割晶圆,同时,承载着晶圆的工作台以一定的速 切割速度慢,生产效率低,随着晶片的厚度越薄,切割的难度也

的间隔

Thin wafer;背面附 金属膜的硅晶片如: GaP(磷化镓)晶片等

采用了非发热加工方式即短脉冲激光切割技术,来去除切割道上

Laser Groove + BD

先在切割道内切开用激光2条细槽(开槽),然后再使用磨轮刀 的Low-k膜及铜等金属布线,所以能够在开槽加工过程中最大限度

片在2条细槽的中间区域实施全切割

Control

Check

C sun N/A Cure Parameter Nitrogen gas flow Die Shear

Oven

Wire Bonding

Page 15

Purpose:

Use ultrasonic, force , temp, time to connect the bond pad with lead frame by gold/copper/Silver/Aluminium wire.

空洞不良:焊料装片单个空洞面积大于3% 芯片面积,累计空洞面积大于8%芯片面积 Solder paste 装片单个空洞面积大于5% 芯片面积,累计空洞面积大于10%芯片面 积

Epoxy cure

Purpose:

Solidify the epoxy after D/A

Inside

Page 14

Machine Material

C-Sun

NA Cure temp. Cure time

Profile

后固化目的:提高材料的交联密度;缓释制造应力。 后固化温度:通常在175度左右(接近Tg温度,分子链相对松弛;催化剂的活性较高。) 后固化时间:4-8H,通常恒温6H(后固化烘箱温度均匀性;后固化烘箱的升温速度。)

地排除因发热所产生的影响,能够提高生产效率,减少崩裂、分

Low-k wafer

层(薄膜剥离)等不良因素造成的加工质量问题。

SD(Stealth Dicing)

隐形切割是将激光聚光于工件内部,在工件内部形成改质层, 通过扩展胶膜等方法将工件分割成芯片的切割方法

由于工件内部改质,因此可以抑制加工屑的产生。适用于抗污垢

Wire Bonding

Page 17

Quality Control

Ball Shear

Wire Pull

球形不良:球径大小不良,<2倍焊丝直径或 >4倍 焊丝直径;特殊情况(压区尺寸小于 常规 情况)下,球径<焊区单边边长的70% 或>焊区单边边长为不良; 球厚度不良:压扁变形,球厚度<30%焊线直径 或球厚度>70%焊线直径为不良

Wire Bonding

Page 16

The difference between Ball Bonding and Wedge Bonding

球焊Ball Bonding和键合Wedge Bonding的区别 1、在一定温度下,在超声发生器作用下,通过焊能头使电能转变为机械振动,带动

金球、铜球与铝层产生塑型形变,形成良好的牢度。(在形成球时需要用氢氮混合 气体避免铜线氧化) 2、键合又叫锲形焊,是因为它的压点象锲形(三棱镜)。在常温下,铝丝通过换能头及 劈刀的机械振动,与铝层粘合在一起。它的优点是不会产生化合物。

C-SAM 检查

Post Mold Cure

Page 20

Purpose:

To let EMC react completely so that products can be protected more effectively.

Oven

Machine Material Control

Check

性能差的工件;适用于抗负荷能力差的工件(MEMS等),且采 用干式加工工艺,无需清洗;可以减小切割道宽度,因此有助于

减小芯片间隔

Ultra-thin wafer(Flas h Memory, Memory

Controller)

Process difference between BD and SD:

Body Thickness/Wire Curvature

Void/Delamination Visual Inspection

Molding

Page 19

Quality Control

孔洞 上下错位

内部气泡 溢胶

缺角

弧度不良:焊线冲歪率大于20% 碰线不良:线与线的距离小于2倍线径、 断线、接触芯片或外引脚

Ball Bonding

Wedge Bonding

Machine Material Control

Check

KNS/ASM Wire/Capilary Bonding Parameter Heat Block Temp

WBP/WBS Ball Size//Crater Visual Inspection

度沿刀片与晶圆接触点的切线方向呈直线运动,切割晶圆产生

就越大,背面崩裂现象就会有加重ห้องสมุดไป่ตู้趋势。

一般硅晶片

的硅屑被去离子水(Dl water)冲走。

Laser full cutting

将激光能量于极短的时间内集中在微小区域,使固体升华、蒸 发的全切割加工

切割速度快,生产效率高,对于薄片可以有效减少背面崩裂现象, 切割槽宽度小,与刀片相比切割槽损失少,所以可以减小芯片间

Wafer Mount

Page 6

Purpose:

Combine the wafer with Dicing tape onto the frame for die sawing

Wafer Saw

Purpose:

Make the wafer to unit can pick up by die bonder

Page 5

Machine Material Control

Check

Disco(DFG8540) UV Tape

DI Wafer Resistivity Vacuum Pressure Wafer Roughness Wafer Warpage Wafer Thickness Visual Inspection

Machine Material Control

Check

ESEC/ASM Epoxy/Leadframe Bonding Parameter Collect/Needle Height Epoxy Thickness/Die Tilt Bonding Position/Die Shear Visual Inspection

Package process introduction

Presenter: GanJun Luo 2019/08/15

Purpose and Outline

Page 2

Purpose:

•Share package process introduction

Out line:

•The purpose of chip packaging •Process flow

Collect

Needle

Pick up tool: 247X479mil

Die Attach

Page 11

Die attach method

Eutectic, Epoxy, soft solder, DAF

装片工艺

粘结方式

技术要点

技术优缺点

共晶(Eutectic)

金属共晶化合物;扩散

芯片背面镀金,镀银基岛,轨 道气保护加热

Page 7

Machine Material Control

Check

Disco(DFD4360/DAD3350) Saw Blade

DI Water Resistivity(+CO2) Sawing/Cleaning Parameter

Kerf Chipping Width Visual Inspection