VIA规定

菲林制作标准

目的:将工程部所有的生产资料纳入规范化、标准化、程序化,从而提高本部门的工作效率及质量,确保生产准确、顺利的进行。

范围:适用于工程部的生产用工程资料的制作。

钻孔标准1.同一网络pth到pth 6mil以上;不同网络pth到pth 12mil以上;pth到npth 10mil以上。

(注意元件孔不能移动,via 孔移孔时要MI指示)2.不能有重孔,叠孔。

3.板边pth孔需加防批锋二钻时,二钻孔与pth孔相交,切进板内2mil.注意防批锋孔要用槽刀钻.4.四层板及以上的板,标靶孔与钻带分开,标靶层命名为’dr-ba’且一定要与内层的标靶patten对应。

5.二钻定位孔与二钻孔分开,定位孔命名为’2nd-ba’.6.slot槽为了分刀,长宽各加大0.01mm;围孔也按加大分刀加。

7.长/宽<2倍时,在槽两端各加一个长/2大小的引孔。

8.去尖角批锋孔放在最后钻。

9.ERP按导出的程序的刀序输,注明槽刀,一定要与程序的刀序刀径对应。

相交孔注意加除尖角孔,且两相交孔或距离小于6mil的孔,大孔要用槽刀钻,在ERP上标注清楚(包括二钻去披锋孔也要备注槽刀)。

10,在同一工序的相交孔和距离小于6mil的孔,在小孔位加比此小孔小0.1mm的去尘孔。

小孔大于2.0mm可不加去尘孔。

11.成矩状排列的,且间距小于10mil的via孔须加大0.01mm分T钻,并在ERP上注明:Tn孔距很近,注意钻孔参数.”12.如有扩钻孔,先加大1mil后用3.05mm刀扩钻出大孔。

13.如是冲板,注意增加防爆孔,防呆孔及冲板箭头与板边距离小于30MIL的孔附近铣槽内增加防爆孔(过孔有空间可向板内移动,需咨询MI组)、槽端处及长槽隔距离增加防爆孔,以及槽的拐角处也需增加。

内层线路菲林(在内外层时,如原稿本身来的有surface时,在生产稿内将surface先执行fill,再转surface.)1.线宽:按MI指示要求补偿、2.线距要求:HOZ,1OZ线距最小4mil,有空间尽量做5mil。

PCB质量接收标准

注意:1.当生产指示中有与以下项目相冲突时,需以生产指示为准。

2.当生产指示及以下项目未列举时,需以《质量检验规范》标准为准。

3.以下所提到的SMT包括BGA。

一.线路图形1.板面残铜:每面<=1处。

最大尺寸 <=0.5mm,离最近导体>=0.2mm.2.焊盘与SMT要求:1)焊盘无缩锡现象。

2)SMT和插装焊盘未有锡凸、划伤或缺损现象,针孔造成SMD的长或宽减少<=10%.3.孔:1)孔壁上出现的镀铜层破洞,不可超过1个,且破孔数不超过孔总数的5%,横向<=90度,纵向<=板厚的5%。

2)孔壁上出现的附着层(如锡层)破洞,不可超过3个,破孔面积未超过孔面积的10%,且破孔数不超过孔总数的5%。

3)A:对于阻焊塞孔或阻焊盖孔的孔,孔内或孔口残留的铅锡应满足:过电孔残留锡珠直径不大于0.1mm,含锡珠的过电孔不可超过板上过电孔总数的 1%;*但无SMT板的过电孔和单面SMT板的过孔焊接面可不受此限制。

B:对于非阻焊塞孔的孔,孔内或孔口残留的铅锡应满足:孔径<=0.35mm的过孔,且在焊接中无铅锡露出孔口或流到板面,允许铅锡塞孔;对于孔径>0.35mm的过孔,如铅锡塞孔或焊接中有铅锡露出孔口或流到板面则不接受。

4)金属化孔的孔电阻应小于1 mΩ5)孔壁粗糙度不超过30um,玻璃纤维突出不超过20 um.4.导体间锡拉间:缺陷在组件面不超过50% ,SS面小于30%。

5.大焊盘上的聚锡:缺陷在CS面不超过整个焊盘面积的50%,SS面小于30%,同时聚锡处锡高须小于0.051 mm.6.SMT之间及SMT到线的蚀刻间距要求仅需要大于或等于4 mil即可。

二、修补1.补线要求:a)导线拐弯处不允许补线;b)内层不允许补线;c)特性阻抗控制的线、差分线不允许补线。

d)过孔不允许补线;e)相邻平行导线不允许同时补线;f)断线长度大于2mm的不允许补线;g)焊盘周围不允许补线,补线点距离焊盘边缘大于3mm;h)同一导体补线最多1处;每板补线<=5处;每面<=3处;补线板的比例<=8%;三、阻焊1.阻焊膜(绿油)1)绿油圈到开窗的有孔PAD间距>=0.051mm;2)过电孔绿油盖焊环有锡圈或过孔开窗的板,允许绿油入孔数目<=过孔总数的5% ,不允许塞孔。

各国轮毂测试标准

各国轮毂测试标准

各国的轮毂测试标准包括:

1. 美国的DOT标准:所有进入美国销售的轮毂都必须通过DOT认证,该认证要求轮圈在弯曲负荷耐久测试及以全负荷运转50万转为测试标准的径向负荷耐久测试中,不得产生新裂纹,旧裂纹不得继续成长;在撞击测试中受测轮圈在接受30度及90度撞击测试时不得产生裂纹或变形。

2. 德国的TUV标准:德国以TUV认证为标准,在德国TUV的测试中,受测轮圈需要在弯曲负荷耐久测试以及以全负荷状态下径向负荷耐久测试中,不得产生裂纹且螺杆扭力降低不得超过30%;撞击测试中不得产生裂纹且一分钟内不得出现胎压降低。

3. 日本的VIA(JWL)标准:VIA是日本车辆检查协会的认证标志,而JWL 是日本铝合金轮圈测试机构的认证标志;凡在日本市场上市销售的轮圈都需要经过这两个机构根据《日本轻合金轮圈测试协议规定》制定的轮圈测试。

根据测试标准,受测轮圈必须在弯曲负荷耐久测试机以运行50万转为测试标准的径向负荷耐久测试,不得产生轮圈变形或裂纹;13度撞击测试不得产生贯穿性裂纹;30度撞击测试不得产生裂纹,方可视为合格。

4. 中国的MMS标准:中国缺乏统一的强制性轮圈测试标准,不过有一个中国自主轮圈品牌自行订立了一套轮圈测试标准:MMS(Mod Max Standard,意为改装最大化标准)。

总的来说,各国对于轮毂的测试标准不一,而且随着技术进步,未来这些标准也可能会发生改变。

如需了解最新的各国轮毂测试标准,建议查阅相关的国际标准或者各国的国家标准。

电脑主板layout规范EMI及EMC

Layout规范一:机构尺寸:①A TX:305?CM(12000mil×?) ※“?”可调整尺寸。

②MIC-A TX:245×?CM(9600MIL×?③PCB四角应有50mil斜角。

定位孔:①定位孔圆心距板边(5,5)mm,(200,200)mil.②定位孔尺寸4mm(157mil),孔为NPTH.③一片板子最少需有三个(含)以上定位孔.光学点:①光学点圆心距离板边(5,10)mm,(200,400)mil.最小不得小于5mm.②光学点直径1mm(40mil),使用圆形。

③光学点防焊层直径3mm.(layer28、layer29 copper)④一片板子最少需有三个(含)以上光学点。

⑤若背面有放SMD零件,也须放光学点。

螺丝孔:①目前板子有A TX和MIC-A TX二种,螺丝孔位置有些许不同。

②螺丝孔正中间的孔为NPTH,不接任何NET。

③螺丝孔外圈8个P AD NET须接到此区域GND。

固定零件:须依坐标放在固定位置,不可任意更动:KB、USB(LAN)、COM、PRN、VGA、Sound、Game port AGP、PCI、CNR、AMP二:Placement顺序: 1.机构零件先摆。

(须用坐标去摆,全部过程中要用键盘,不可用鼠标)2.大零件先摆定:CPU、北桥、南桥、PWM、DIMM、CLK、A TK、A TX-CON、IDE、FDC、Sound\、Super l/O、BIOS3.须看线路图一页一页依据大零件摆零件,不可摆在不相关位置或摆的很远。

在摆同时须依照走线将方向确定,不是摆了就可以。

(有时线路图画在这一页,但不见得就摆在这里,须注意NET的接法)注意事项:1.放置零件时格点需设定为G25,零件原点固定朝左或朝上。

2.零件不可排的过近(外框不可有重迭现象),尤其同是DIP零件如:EC对EC、EC对CHOKE…会使生产加工零件产生挤推,造成零件浮件状况。

主板layout规范

Layout规范一:机构尺寸:①A TX:305?CM(12000mil×?) ※“?”可调整尺寸。

②MIC-A TX:245×?CM(9600MIL×?③PCB四角应有50mil斜角。

定位孔:①定位孔圆心距板边(5,5)mm,(200,200)mil.②定位孔尺寸4mm(157mil),孔为NPTH.③一片板子最少需有三个(含)以上定位孔.光学点:①光学点圆心距离板边(5,10)mm,(200,400)mil.最小不得小于5mm.②光学点直径1mm(40mil),使用圆形。

③光学点防焊层直径3mm.(layer28、layer29 copper)④一片板子最少需有三个(含)以上光学点。

⑤若背面有放SMD零件,也须放光学点。

螺丝孔:①目前板子有A TX和MIC-A TX二种,螺丝孔位置有些许不同。

②螺丝孔正中间的孔为NPTH,不接任何NET。

③螺丝孔外圈8个P AD NET须接到此区域GND。

固定零件:须依坐标放在固定位置,不可任意更动:KB、USB(LAN)、COM、PRN、VGA、Sound、Game port AGP、PCI、CNR、AMP二:Placement顺序: 1.机构零件先摆。

(须用坐标去摆,全部过程中要用键盘,不可用鼠标)2.大零件先摆定:CPU、北桥、南桥、PWM、DIMM、CLK、A TK、A TX-CON、IDE、FDC、Sound\、Super l/O、BIOS3.须看线路图一页一页依据大零件摆零件,不可摆在不相关位置或摆的很远。

在摆同时须依照走线将方向确定,不是摆了就可以。

(有时线路图画在这一页,但不见得就摆在这里,须注意NET的接法)注意事项:1.放置零件时格点需设定为G25,零件原点固定朝左或朝上。

2.零件不可排的过近(外框不可有重迭现象),尤其同是DIP零件如:EC对EC、EC对CHOKE…会使生产加工零件产生挤推,造成零件浮件状况。

军品PCB工艺规范

军品PCB工艺设计规范1. 目的规范军品的PCB工艺设计,规定PCB工艺设计的相关参数,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于所有军品的PCB工艺设计,运用于但不限于PCB 的设计、PCB投板工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准。

3. 定义导通孔(via):一种用于内层连接的金属化孔,但其中并不用于插入元件引线或其它增强材料。

盲孔(Blind via):从印制板内仅延展到一个表层的导通孔。

埋孔(Buried via):未延伸到印制板表面的一种导通孔。

过孔(Through via):从印制板的一个表层延展到另一个表层的导通孔。

元件孔(Component hole):用于元件端子固定于印制板及导电图形电气联接的孔。

孔化孔(Plated through Hole):经过金属化处理的孔,能导电。

非孔化孔(Nu-Plated through Hole):没有金属化理,不能导电,通常为装配孔。

装配孔:用于装配器件,或固定印制板的孔。

定位孔:指放置在板边缘上的用于电路板生产的非孔化孔。

光学定位点:为了满足电路板自动化生产需要,而在板上放置的用于元件贴装和板测试定位的特殊焊盘。

Stand off:表面贴器件的本体底部到引脚底部的垂直距离。

回流焊(Reflow Soldering):一种焊接工艺,既熔化已放在焊点上的焊料,形成焊点。

主要用于表面贴装元件的焊接。

波峰焊(Wave Solder):一种能焊接大量焊点的工艺,即在熔化焊料形成的波峰上,通过印制板,形成焊点。

主要用于插脚元件的焊接。

PBA(Printed Board Assembly):指装配元器件后的电路板。

4. 引用/参考标准或资料5. 规范内容5.1 PCB板材要求5.1.1确定 PCB使用板材以及 TG值确定PCB所选用的板材,例如FR—4、铝基板、陶瓷基板、纸芯板等,若选用高TG值的板材,应在文件中注明厚度公差。

货代的基本知识(一)

货代的基本知识(一)基本知识1、CY-FO条款:FO可释为Free Out或Free Over side=Free Overboard意为船公司(Carrier)不负责POD之卸船费。

此条款常用于去中东、西亚地区的僻港、小港(Side ports“小港”);如:Haifa海发、Ashdod阿斯杜德(以上二港均Israel以色列的)、Izmir 伊兹密尔(Turkey)、Istanbul伊斯坦布尔(Turkey)、Beirut贝鲁特(Lebanon黎巴嫩)、Benghazi班加西(Libyan利比亚,于地西:地中海西岸)另有CY-TKL(=CY-TACKLE)=CY-Hook(Note:tackle吊绳→吊钩;hook货钩、吊钩)、舷(船)边交货,船公司不负责卸船费。

与CY-FO类似,只是CY-FO多用于中东、西亚地区注:少部分公司还有CY-LO条款(如H&T)它与CY-FO类似,只是习惯叫法不同而已。

有少部分人言CY-LO适于散货、至目的港后拼柜的卸船费及码头费、拆柜费等Carrier一概不管2、“双到付”:指Forwarder付给Carrier之O/F(Ocean Freight)与Shipper(“客户”)付给Forwarder之O/F均为到付“一预一到”:指Forwarder付给Carrier 为prepaid(pp)方式;而Shipper付给Forwarder,则为到付CC(collect).船公司一般不同意到付。

3、对DG(Dangerous Goods或DC:Dangerous Cargo)多采用“现提”即Alongside Delivery.又称“船边交货”(指POD船边)。

因许多码头不允许DG于港内久留4、Via(=by way of =care of =C/O)经由:e.g. ① Shipmen t from Keelung to NYK via Panama Canal货物必装载于从基隆(TWN)通过Panama Canal驶往NYK之船舶或以上英文也可以写作:Shipment from Keelung via Panama Canal to NYK(NYK于美东)② Shipment from Shanghai to Detroit(底特律,于美内陆)via LA(于美西WC)意指:于LA卸船后转火车运至Detroit③ Shipment from Shenzhen to Seattl e(W.C)via Land-Bridge(陆桥)in bond to Boston(E.C.)。

LAYOUT注意事项

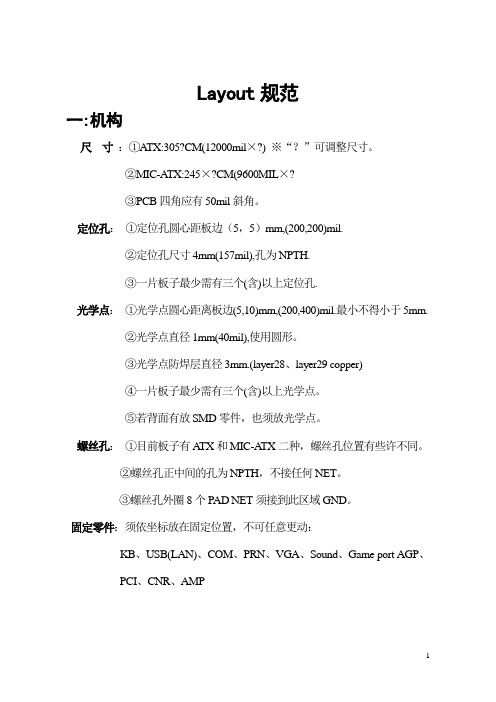

1.每天须中午时分回传工作档, 如有SW AP DSN,当天须将DSN回传, 回传之档案需分开单个压缩,不能一起压缩.2.对线走线须尽可能保持美观,换层处VIA水平或者垂直方向须对齐,不可有反向的走线(见红圈).并须加一GND VIA.(如图:修改前/后)3.4.5.接口部分USB信号不可从LAN CONN中间穿越, LAN信号须直接拉出,顺序不对则直接拉出打VIA换层.(如图:修改前/后)6.7.8.BOT层SMD零件PIN 边缘与DIP 零件PIN 边缘尽量隔开,120MIL 以上较好,80 MIL以上次之, 而最少须60mil 以上.(如图)9.10.对于封装为SOT23_5的零件须留心,注意走线宽度. 当需要走粗线时,宽度尽量保持20mil 以上.11.12.电源转换处各层所铺铜箔尽可能做到大小一样,不要一层很大,一层很小.13.30mil 和30mil 以上的电源线贯孔要用PWRVIA30, 电源转换处贯孔用PWRVIA30,VCORE部分电源转换贯孔用PWRVIA. 并且须注意VIA的整齐度.14.晶震的GND不能与其它GND相连,包括Shape.(如图)15.16.CLK与USB间距须在50MIL以上.(如图:蓝色----CLK, 紫色----USB)17.18.工厂有规范:一般情况BGA实际大小往外扩大3MM 同层不能摆放贴片零件,(封装有多加一个外框,可见.) 除非有特殊规定,否则一律要避免.(如图)19.20.一些高频信号(USB , LAN , SATA , VGA 等)走线如有经过其他高频信号(如CLK , 晶震)的PIN或VIA(包括相互之间),间距也必须足够.(如图: 假设图中为一对LAN信号与两根CLK信号,则X mil 与Y mil 都须达到安全间距.)21.22.0402 的电阻电容等零件,两PIN连接的SHAPE尽量避免延伸至两PIN中间.(如图:黄色框ok; 蓝色框须避免)23.24.普通信号和电源转换处铜箔或电源PAD, space尽量25mil,最小要求20mil. 所有电源铜箔亦须注意此间距问题.(BGA内部电源铜箔space也要适当空大)25.26.R G B 三条的走线包GND,在走线当中不能有其它的电源或讯号的via打在其中,GNDvia允许例外,并且须尽可能从起点包到终点. 所包之GND 每1000mil的距离内一定要有VIA下内层.27.28.MOS 所在位置的所有层,都尽量避免走线.(如图:黄线区域内其他层都要尽量避免走线)29.30.凡BGA内部的VIA一律要打在四个PIN的正中心位置, (如图) 经确认,确实有难度无法做到时才可例外.31.32.需要等长的每一对线, 尽可能将误差缩小不超过1 MIL.33.切割线维持20MIL的宽度,如有困难可适当缩小宽度,最小宽度不低于10MIL, 过了该处即须将线宽恢复到20MIL.34.+3.3VSB (3V_DUAL)进南桥须50MIL, 其他地方须40MIL. 接PCI的PIN A14须35MIL.35.处理过的地方,VCC & GND PIN的下内层要及时处理好.如果有处理则一定要用适当粗的线处理,不可只用5MIL 先稍作处理.36.绕线不可在BOARD GEOMETRY/ CONSTRAINT_AREA 中处理,不可在CONN中处理.37.DDR和CPU的搭界处需要留20~30MIL的距离38.VCORE部分的MOS铺铜打VIA的时候须注意VIA与PIN之间不要太近.39.同一个SATA插针的两对信号须走同一层进行处理.40.RGB一起的还有两条线*HSYNC*,*VSYNC*需要和RGB走同一层而且间距不能太小41.+12V须整条net保持30MIL以上的宽度,含任何一个分岔的末端也必须在30MIL以上.42.晶震的PIN脚离其他层的走线尽可能空开.43.大面积空旷铺铜箔时,铜箔不能将零散走线和零散零件包裹进来,一定要手工修正或者挖空铜箔.44.改板绕线方式须按修改之前的方式处理.45.LX GX系列,IDE部分,IOW IOR要比DATA短1000MIL. (LX GX 一般为档案名.)46.所有背板的统一要求:四角所有层离半边120MIL,螺絲孔在電源層的隔離以40mil為準,但是不能隔离太大(即超过40MIL),大的贴片电容电源及GND都最少四个PWRVIA30,PCIe Slot 不能在Top層Pin角與GND連接SHAPE。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Home>Q&A>关于轮毂的标识A1:下面对各种记号及其背景,还有相关团体一并进行说明和回答。

(1)关于JWL标记国土交通省对轻合金轮毂的质量•性能标准做了规定。

对于轿车轮毂颁布了≪用于轿车的轻合金质地的圆形轮毂的技术标准≫,对于卡车和客车的轮毂颁布了≪用于卡车及公交车的轻合金质地的圆形轮毂的技术标准≫,依此标准自行认定,对于符合这些标准的产品则用JWL(轿车用)、JWL-T(卡车及客车用)的符号来表示。

还有,JWL是源自「Japan Light Alloy Wheel」。(2)关于VlA标记由于轻合金制轮毂是汽车的重要保安配件,质量的安全更密切关乎到人命,因此由轻合金制轮毂的制造和销售相关的团体以及检验机构,对行销于改装市场上使用的轮毂,根据国土交通省规定的技术标准进行验证。

产品经验证确认符合国土交通省规定的技术标准时,进行产品注册,这就是所谓的VlA注册。运营并推动本项业务的是「机动车用轻合金轮毂试验协议会(简称JWTC)」(以下简称「协议会」)。

办理测试及注册业务是「(财)日本车辆检查协会」(以下简称「车辆检」)。

VlA是(财)日本车辆检查协会(Japan Vehicle lnspection Association)的注册商标。再者,JWL和VlA的标记适用于日本国内。此外,协议会是由车辆检、日本汽车零部件振兴委员会JAWA事业部(NAPAC: Nippon Auto Parts Aftermarket Comittee JAWA Division)以及 (社) 日本铝制品协会(JAA:Japan Aluminium Association)所组成的。A2:只限于已注册VlA的商品方能标示VlA标记和限定载重量标记。

但是,只能用规定的标记以及规定的载重量记号来表示。

VlA商标已被注册,未经过VlA注册就擅自使用该商标的情况,则视为违法行为。

A3:进口轮毂的Max Load标记是根据哪个国家的什么标准标注的,本协议会无法掌握。

如果VlA限定载重量的表示方法符合本协议会章程的测试条件表的条件2所规定的限制使用条件,才能说明它完成了VlA注册。

A4:限制使用条件是根据机动车轮毂的不同安装方法,找出最重的轮重、根据轮重来设定的试验条件.。此外,KG是表示载重量而非单位记号。

再者,一般使用条件是以应对适用轮胎之最大负荷能力的负载值而设定的,因此一般使用条件中不必标示载重量记号。

A5:以轿车用的轮毂为例来说明。(1)轮毂外圈的公称直径为15英寸,4孔或5孔,节圆直径PCD为114.3时VlA 690KG4×114.3 620KG(2)轮毂外圈的公称直径为14英寸,4孔,节圆直径PCD为100和114.3时VlA 620KG4×100 500KG(3)轮毂外圈的+公称直径为13英寸,4孔,节圆直径PCD为100和110以及114.3时VlA 500KG4×110 325KG(4)卡车以及客车并用的轮毂轮毂外圈的直径为12英寸,4孔、节圆直径PCD 为100和110以及114.3时VlA P-360KGVlA T-430KG4×110 P-275KGT-375KG4×114.3 P-330KGT-400KGA6:从各个安装说明所规定的载重量当中,取最大的载重量数值,如果每个安装方法都能通过强度试验,那么用一个最大载重量数值表示就行了。

A7:只通过了自行试验合格,是不能添加VIA标志的。

通过认证后的试验设备进行试验取得的试验结果报告(试验成绩书)一并附上经书面审查并申请注册VIA,经VIA注册后的商品才能标示VIA标志。A8:按照规定标记必需标示在正面。

为了使轮毂安装在车辆车的状态下,谁都容易确认,故必需要标示在正面。

请在设计轮毂的环节上就得考虑到这一点。

A9:因为每个安装规格的载重量(强度)各不一样。

A10:根据协议会的规定,VIA记号只限于经 VIA注册的商品才可以标示。

即使是在日本以外的国家使用,若未经VIA注册的商品不能标记VIA标志。

VIA标志是「车辆检」的注册商标,若擅自使用时,将按惩罚条例处分。

Home>申请—登录流程协议会的目的为确保机动车用的轻合金制轮毂的使用安全、国土交通省颁布了「汽车用轻合金轮圈之技术基准(JWL)」以及「卡车及协议会的构成和组织试验协议会的活动1.2.3.4.5.A11:为进行国土交通省所规定的性能试验而使用的设备、若通过协议会・设备审查会的审查,则可以提交的试验结果报告,接受书面审查。没有试验认证机时、由车辆检来进行三项试验(旋转弯曲疲劳、径向滚动疲劳、撞击)。

另外、即使是书面审查,有必要把要申请注册的型号按照五比一的比例进行认证试验。

请从协议会的主页下载试验委托书和注册申请书。手续的详细内容请向车辆检•汽车试验所的轮毂试验人员咨询。注册的大致程序如下图所示。申请文件等书面审查的时候……在主页进行在线注册申请时,请附上通过认证试验机取得的试验结果报告、及注册型号分类表进行申请。根据试验委托书、商品说明书提交申请。进行性能试验(3项目的试验)的时候……此外、委托试验的时候请附送供测试的样本轮毂。所需的轮毂个数如下所示。

用于冲击试验和径向滚动疲劳试验的轮毂,请把试验用的轮胎安装成套送到试验所。

旋转弯曲疲劳试验1个径向滚动疲劳试验1个(轮胎需安装于轮毂上)冲击试验(轿车用)2个(轮胎需安装于轮毂上)冲击试验(卡车,客车用)1个(轮胎需安装于轮毂上)A12:认证试验是在书面审查之前进行的试验。此外,有必要提交经过认证的试验设备取得的试验数据。

认证试验方式是把要注册的型号数按照五比一的比例进行认证试验。

A13:申请时提交试验成果报告、注册型号分类表、商品说明书以及试验用的轮毂(一体构造式的用于冲击试验、组合构造式用于径向滚动疲劳试验)并由注册人将符合试验要求的轮胎自费安装在轮毂上。

A14:试验在成品的状态下进行。

涂饰品以涂饰完整的状态,镀金品以镀完金的产品状态提交申请。

A15:请在试验委托书、商品说明书上填入必要事项提出申请。

申请JWL用的轮毂要4个(其中3套要配上轮胎),申请JWL-T用的轮毂3个(其中2套要配上轮胎)。

A16:请在螺栓孔数栏里把各个安装规格的螺栓孔数上和下2行注明(4和5),而在螺孔合计栏里, 请记下实际的螺孔数(8)。

※请参照附录的申请文件书写范例,样式4。A17:有必要根据每个安装说明进行试验。

1个轮毂有好几套安装说明、不能分类操作。

此外,进行一个注册申请。

A18:由于是按每样商品注册的关系,所以需要个别分类。

A19:若代表型号的试验适用载重量荷载值为最大,并且为最大旋转弯曲力矩数值的条件下方可以注册。

A20:代表型号的试验适用载重值最大,并且旋转弯曲的力矩的值最大的条件下可以注册。

A21:以轮毂为对象时,试验适用的载重值为最大, 并且旋转弯曲的力矩的值最大。

A22:试验条件没有明确的尺寸则无法进行注册。

A23:根据登录内容不同费用各异,详如下列。

①用书面审查申请注册时(单位:日元)注册费书面审查费认证试验费试验结果报告制作费轿车用(JWL) 2,000 6,300 42,000 5,250卡车及客车用(JWL-T) 2,000 6,300 84,000 5,250JWL以及JWL-T通用2,000 12,600 84,000 5,250※1.进行书面审查的分类申请时,分类注册费则依类别每件追加100日元。

2. 注册组合构造式的轮毂时,若用分类代表进行注册的话,作为分类代表的审查费,另外追加12,600日元。

3. 认证试验费是对「认证试验申请」而申请的轮毂所产生的费用。

此时,需要试验结果报告的时候,需要交付试验结果报告的制作费。

②在车辆检进行3个项目的试验和一起注册时注册费试验费试验结果报告的制作费合计轿车用2,000 92,400 5,250 99,650卡车及客车用2,000 178,500 5,250 185,750A24:设备审查费在日本国内是105,000日元,在国外是294,000日元,此外还需要设备审查员的日薪 (仅限于国外)、交通费、住宿费等。再者,如果在其他国家发生各项税金及各种手续费时,则除前述费用外再加上该国税金、手续费等费用的合计金额。

A25:分类注册追加的话,100日元×2件需要200日元。A26:在这种情况下,由于是追加分类注册,只需要支付分类注册费(每件100日元) 就可以了。但是,对追加尺寸的试验适用载重值或旋转弯曲力矩值超出或者轮辋宽度超过分类代表型号时则需重新注册。

A27:通常,当月月底之前受理的申请,到下个月月底才能办完注册手续。

同时我们会通知结果报告和注册号码。

此外,书面审查的话, 每月20日之前提出的申请在当月的月底前可办完注册并且我们会依次通知。A28:原则上、办完VIA注册后才能开始销售。

此外,书面审查进行注册的场合,在开始销售后一个月以内申请的话就没有什么问题。

A29:注册的有效期间为5年。过了5年后必需重新注册。A30:限定使用条件是以汽车的重量为基础更深入考虑安全率来推算的。

而一般使用条件是以应对轮胎的最大承载能力的荷载为基础的。

由于计算条件的基准不同,也有部分会出现这种情况。

A31:只要是使用同样的金属模具制造的产品,即使是安装规格(正偏距(Inset)等,PCD、螺孔数等)不同,也可以用代表型号的轮毂注册。

至于轮轴(Hub)安装规格不同的轮毂则需填在规定的一览表(注册型号分类表)分类登记才能申请VIA注册。VIA标记是在申请后并经注册登记才能标示在相关的轮毂上。

至于作为代表型号的轮毂,需选出试验适用载重量最大数值且旋转弯曲力矩值也是最大的轮毂,和试验结果报告一并提交进行申请。也就是说提出申请的材料除注册申请书外,要附加注册型号分类表和代表型号的试验结果报告。另外,2号零件或3号零件的组合构造的轮毂,若是同一金属模具的圆盘有同一直径的轮毂外圈时,对于轮轴安装规格不同外圈大小的轮毂也可以用代表型号来进行申请和注册。还有在一系列的商品当中,若监测试验不合格的话,则这一系列的商品就视为全部不合格。

应重新对每个商品都进行3项目的试验。※「正偏距(Inset)等」指的是正偏距(Inset)、零偏距(Zeroset)或负偏距(Outset)或是指偏距(Offset)。

正偏距(Inset)、零偏距(Zeroset)或负偏距(Outset)是指单式车轮专用的圆盘轮毂到车的安装面和轮圈中心线的距离。

偏距(Offset)是双式车轮用圆形轮毂的圆盘外缘到轮圈中心线的距离的名称。

A32:请在一般试验条件下进行试验。

A33:轮毂的强度,并不能单靠金属模具来决定。

再者,注册需要用申请者和商品名进行申请,所以有必要重新申请注册。