电动缸选型说明

电缸选型实例

电缸选型实例

在工业自动化领域,电缸是一种常用的执行元件,用于实现线性运动。

在选择电缸时,需要考虑多个因素,包括负载要求、速度要求、行程长度、工作环境等。

下面将以一个实际案例为例,介绍如何进行电缸选型。

某工厂需要一个电缸来实现自动装配线上的零部件传送任务。

根据工艺要求,零部件的负载不超过100kg,传送速度要求在0.5m/s左右,传送距离为1m,工作环境为普通工业场所,温度在-10℃~50℃之间。

根据负载要求,选择合适的电缸负载能力。

考虑到零部件质量为100kg,为确保安全性能,可以选择负载能力为150kg的电缸。

根据速度要求,选择合适的电缸速度。

传送速度要求在0.5m/s,可以选择带有调速功能的电缸,以便根据实际需求进行调节。

根据传送距离,选择合适的电缸行程长度。

传送距离为1m,为确保电缸能够完整完成传送任务,行程长度应选择大于1m的电缸,例如1.5m行程长度的电缸。

根据工作环境,选择适合的电缸防护等级和工作温度范围。

工作环境为普通工业场所,温度在-10℃~50℃之间,可以选择防护等级较高、工作温度范围较广的电缸。

综合考虑以上因素,可以选择负载能力为150kg、速度可调、行程长度1.5m、防护等级较高的电缸作为装配线传送任务的执行元件。

通过合理选型,可以确保电缸在工业自动化应用中稳定可靠地运行,提高生产效率。

总的来说,电缸选型是一个综合考量各种因素的过程,需要根据具体应用需求来选择合适的电缸型号。

通过合理选型,可以确保电缸在工业自动化系统中发挥最佳效果,提升生产效率,降低成本,实现自动化生产的目标。

希望以上电缸选型实例能对您有所帮助。

电动缸方案报告

电动缸方案报告1. 引言电动缸是一种常见的机电一体化设备,广泛应用于工业自动化控制领域。

本报告将介绍一种电动缸方案,以满足特定应用需求。

2. 应用需求分析在开始设计电动缸方案之前,我们首先需要明确特定应用的需求。

例如,需求可以包括以下几个方面: - 承载能力:电动缸需要能够承受特定负载。

- 行程要求:电动缸需要满足特定的行程范围。

- 控制方式:电动缸的控制可以采用手动操作、远程控制或自动化控制等方式。

3. 选型根据应用需求分析,我们可以开始选择适合的电动缸。

在选型过程中,需要考虑以下几个因素: - 承载能力:根据需求确定电动缸的额定承载能力。

如果负载超过额定能力,可能会导致电动缸损坏或运行不稳定。

- 行程要求:根据需求确定电动缸的行程范围。

行程过小或过大都会影响应用的正常运行。

- 控制方式:根据需求确定电动缸的控制方式,例如手动、远程或自动化控制。

不同的控制方式需要不同的电动缸类型和配套设备。

4. 设计方案根据选型结果,我们可以开始设计电动缸的具体方案。

设计方案应包括以下几个方面: - 结构设计:确定电动缸的整体结构,包括外形尺寸、连接方式、传动机构等。

- 电动机选择:选择适合的电动机作为动力源,根据负载和行程要求确定电动机的功率和转速。

- 传动机构设计:根据选型结果选择适当的传动机构,例如蜗杆传动、齿轮传动或皮带传动等。

- 控制系统设计:设计电动缸的控制系统,包括传感器、控制器和执行机构等。

5. 制造和测试在完成设计方案后,我们将开始制造电动缸。

制造过程中需要注意以下几个关键步骤: - 零部件加工:根据设计方案进行零部件的加工和制造。

- 装配和调试:将各个零部件进行装配,并进行系统的调试和测试。

- 性能测试:对电动缸进行负载测试、行程范围测试和控制性能测试等。

6. 应用案例在完成电动缸的制造和测试后,我们可以将其应用于特定场景。

以下是一个电动缸应用案例: - 场景描述:某工业生产线上需要将物料从一个位置移动到另一个位置。

伺服电动缸选型指南

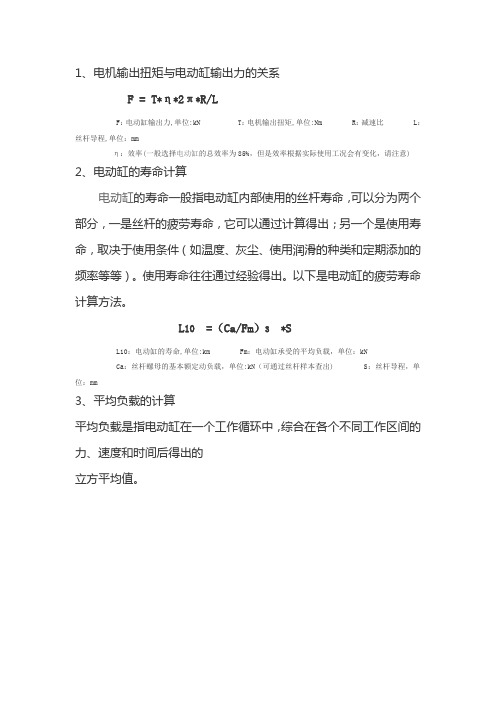

1、电机输出扭矩与电动缸输出力的关系

F = T*η*2π*R/L

F:电动缸输出力,单位:kN T:电机输出扭矩,单位:Nm R:减速比L:丝杆导程,单位:mm

η:效率(一般选择电动缸的总效率为85%,但是效率根据实际使用工况会有变化,请注意) 2、电动缸的寿命计算

电动缸的寿命一般指电动缸内部使用的丝杆寿命,可以分为两个部分,一是丝杆的疲劳寿命,它可以通过计算得出;另一个是使用寿命,取决于使用条件(如温度、灰尘、使用润滑的种类和定期添加的频率等等)。

使用寿命往往通过经验得出。

以下是电动缸的疲劳寿命计算方法。

L10=(Ca/Fm)3*S

L10:电动缸的寿命,单位:km Fm:电动缸承受的平均负载,单位:kN

Ca:丝杆螺母的基本额定动负载,单位:kN(可通过丝杆样本查出) S:丝杆导程,单位:mm

3、平均负载的计算

平均负载是指电动缸在一个工作循环中,综合在各个不同工作区间的力、速度和时间后得出的

立方平均值。

那么电动缸的平均负载的计算公式如下。

电缸选型计算范文

电缸选型计算范文电缸是一种可以直线运动的执行器,它由马达、减速机、传感器和控制器等组成。

电缸具有体积小、可靠性高、精度好、功耗低等优点,因此在自动化设备中得到广泛应用。

电缸选型是指根据需要的动力、速度和负载等要素,选择适合的电缸型号和规格。

1.负载计算:根据实际应用中所需的负载情况,需要计算出电缸所需的最大负载。

负载可以分为静负载和动负载两种情况,需要分别计算。

静负载计算公式:静负载=目标物体的重量+受力点到平衡点的距离x目标物体的重力分量动负载计算公式:动负载=静负载+加速度x目标物体的质量2.速度计算:根据实际应用中所需的速度要求,需要计算出电缸所需的最大速度。

需要考虑的因素包括推力大小、摩擦力、负载惯性等。

速度计算公式:速度=加速度x时间3.动力计算:根据所需的负载和速度要求,需要计算出电缸所需的最大动力。

动力是指电缸输出的推力乘以速度。

动力计算公式:动力=推力x速度4.寿命计算:根据电缸的使用寿命要求,需要考虑其负载寿命和速度寿命。

负载寿命是指电缸的使用寿命与负载之间的关系,速度寿命是指电缸的使用寿命与速度之间的关系。

根据实际应用中的要求,选择适合的电缸型号和规格,需要综合考虑以上几个要素。

1.确定负载情况:根据实际应用中的负载情况,计算出静负载和动负载。

2.确定速度要求:根据实际应用中的速度要求,计算出所需的最大速度。

3.确定动力要求:根据负载情况和速度要求,计算出所需的最大动力。

4.确定寿命要求:根据负载情况和速度要求,计算出电缸的使用寿命要求。

5.选择型号和规格:根据以上几步的计算结果,选择适合的电缸型号和规格。

需要注意的是,电缸的选型计算并非一成不变的,它需要根据不同的应用要求进行调整和优化。

因此,在进行电缸的选型计算时,需要充分理解应用的具体要求,并且在选择之后进行实际测试和验证,以确保所选的电缸能够满足实际应用的需求。

电动缸选型的正确流程,你知道吗?

电动缸选型的正确流程,你知道吗?

电动缸可以代替传统的液压缸和气缸,因为电动缸操作简单,维护方便,所以现在很多机械设备都开始选用电动缸。

根据不同的缸径,电动缸可以分为不同的型号。

那么,怎么选择合适的电动缸呢?下面森拓就跟大家来聊一聊这个问题。

电动缸选型之前需事先了解以下条件:

1、出力:客户所需出力大小。

2、行程:客户所需的产品有效行程。

3、速度:产品每秒所走的行程。

4、安装方式:垂直、水平、倒装等,法兰及前杆尺寸等。

5、连接方式:直连或折叠安装。

6、电机是否带刹车、是否有品牌要求。

7、使用环境:是否是特殊工况下使用,如高低温,粉尘或潮湿等。

8、感应开关类别:常开、常闭、两线或三线等。

伺服电动缸选型标准

伺服电动缸选型标准

伺服电动缸的选型标准主要涉及负载、速度、行程、安装方式等参数。

具体如下:

1. 负载:这是决定电动缸输出力大小的关键因素,直接关系到电动缸所使用的缸体大小和是否需要加减速机以及导程的大小。

2. 速度:速度参数影响电动缸的工作节奏和效率,需要根据实际应用的要求来确定。

3. 行程:指的是电动缸活塞能够移动的最大距离,这个参数取决于应用场合中所需的动作范围。

4. 安装方式:不同的设备和应用场景可能需要不同的安装方式,这影响了电动缸的结构和接口设计。

5. 电机扭矩:电机的输出扭矩越大,电动缸的输出力也越大。

电机扭矩可以通过相关的计算公式得到,例如:T=9550*电机功率/电机额定转数。

6. 减速比和丝杆导程:这些参数与电动缸的输出力和精度有关,减速比越大,输出力越大;丝杆导程则影响电动缸的位移精度和速度。

在选型时,还需要考虑到实际应用环境的特殊要求,如温度、湿度、防尘防爆等。

此外,还应参考相关的国家标准或行业标准,确保所选产品符合技术规范和安全要求。

缸型电动缸DGE系列产品说明书

规格

8 12 18

L3 L4 L5 L6 L7 L11 L12 L13 L14 L15 L16 T1 T2 T3 T6 T7

± 0.1

+4 ±0.1 ±0.1

30 21 15.5 52 15

4 27.5 27.5 5

9.7 3.2

7

1.1 3.4 0.7 18.8

33 24 17 64 15

4 36.5 29

訂貨代號

DGE —

—

— ZR

—

—

型號 DGE

直線電動缸

規格

8 12, 18 25 40 63

行程 [mm]

1 ... 650 1 ... 1000 1 ... 3000 1 ... 4000 1 ... 4500

氣壓缸功能

ZR

齒輪皮帶電動缸

左側驅動軸

LK

左側無驅動軸

1

LV

驅動軸在左側,前面

2.2

LH

-H-

訂貨實例: DGE-63-500-ZR-LV-RK-KF-GK

-H- 注意

近接感測器的插入點,位於齒 輪皮帶電動缸DGE-ZR的右側。

O上 U下 R右 L左 V前 H後

— KF — GK

2-12

Key products, GCC-TW – Subject to change – 第一版

DGE-ZR-KF,

57

52.8 19.6 22.5

7

21.6

40

M5

M6

48

64

17

86

78

71.8 26.5

32

11.5

31

62

M8

M8

78

电动缸参数

电动缸参数一、电动缸概述1.1 电动缸的定义电动缸是一种能够将电能转换为机械能的设备,通过电动缸可以实现直线运动或旋转运动。

它在工业自动化领域有着广泛的应用,可以用于控制执行机构的运动,实现精密的位置控制和运动控制。

1.2 电动缸的原理电动缸的核心部件是电机和传动装置。

电动缸通过电机驱动传动装置,将电能转换为机械能。

传动装置可以采用蜗杆传动、滚珠丝杠传动等形式,将电机的旋转运动转化为直线运动或旋转运动。

1.3 电动缸的分类根据运动方式的不同,电动缸可以分为直线电动缸和旋转电动缸。

直线电动缸主要用于直线运动,旋转电动缸主要用于旋转运动。

二、电动缸参数2.1 额定负载额定负载是指电动缸设计时所能承受的最大负载,通常以牛顿(N)或千克(kg)作为单位。

额定负载的选择应根据实际应用需求来确定,过小的额定负载容易导致电动缸无法满足工作要求,过大的额定负载则可能导致电动缸过载或造成设备损坏。

2.2 速度速度是指电动缸在执行机构运动时的线速度或角速度,通常以米/秒(m/s)或度/秒(°/s)作为单位。

速度的选择应根据实际应用需求来确定,过高的速度可能导致电动缸稳定性下降,过低的速度则可能导致工作效率低下。

2.3 行程行程是指电动缸能够实现的最大位移距离,通常以米(m)或毫米(mm)作为单位。

行程的选择应根据实际应用需求来确定,过短的行程可能导致电动缸无法满足工作要求,过长的行程则可能导致电动缸运行不稳定或造成设备损坏。

2.4 分辨率分辨率是指电动缸的运动精度,通常以米(m)或毫米(mm)作为单位。

分辨率越高,电动缸的运动精度越高。

分辨率的选择应根据实际应用需求来确定,需要高精度运动控制的场合可以选择高分辨率的电动缸。

三、电动缸选型指南3.1 确定工作要求在选择电动缸之前,需要明确工作要求,包括额定负载、速度、行程和分辨率等参数。

根据实际应用需求,合理选择电动缸的参数。

3.2 确定安装方式根据实际应用场景确定电动缸的安装方式,包括立式安装、卧式安装、悬挂安装等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电动缸选型说明

————————————————————————————————作者:————————————————————————————————日期:

名称 :503电动高低机

方案设计报告

编 号

密 级 阶段标记 会签

编 制 校 对 审 核 标 审 批 准

西安方元明科技发展有限公司

内容摘要:

本报告对高低机方案设计过程进行了阐述,完成高低机整体方案设计报告编写。

主

方案设计总体技术设计

题

词

更改单号更改日期更改人更改办法

更

改

栏

1概述

此装置用于完成某设备的高低动作,从而进行此姿态稳定伺服高低机(以下简称高低机)的设计。

2主要技术指标

2.1性能指标

1)推力:不小于5000N;

2)初始安装长度:791±1mm;

3)跨距:520mm;

4)最长长度:≥1369mm(前连接耳处的螺纹可实现调节);

5)速度:8mm/s;

6)额定电压:24VDC、36VDC、48VDC;

2.2环境适应性

1)-40℃-55℃正常工作;

2)淋雨试验:6mm/h;

3)冲击实验:加速度30g;

4)三防要求:湿热、盐雾、霉菌;

5)符合空投和空载运输要求。

2.3组成和功能要求

2.3.1组成

此装置由左右高低机、蜗轮蜗杆箱、行星减速器、直流伺服电机、传动轴、手摇装置等组成。

其中高低机主要包含缸筒、滚珠丝杠副、推杆等。

其结构布局图如下图所示:

2.3.2功能要求

1) 机械自锁;

2)手摇机构具备两种速度,手摇速比1:1和1:2;

3)手旋螺母微调及锁紧功能。

3总体技术设计

3.1结构组成

本次设计中将高低机分为三大部分,分别是:伺服电机、蜗轮蜗杆箱、缸体等。

缸体主要包括滚珠丝杠副、轴承组、推杆、缸筒等。

3.2工作原理

工作原理为:伺服电机旋转,通过减速器、蜗轮蜗杆传动机构带动丝杠副旋转;丝杠螺母径向限位,在丝杠旋转力矩的驱动下,丝杠螺母与电动高低机推杆一起做往

复直线运动。

4主要部件的选型计算

4.1滚珠丝杠副

根据技术协议中额定推力不小于5000N ,满载速度不小于8mm/s 的要求对电动缸使用的滚珠丝杠副进行选型计算。

选择某公司生产的某型号滚珠丝杠副,该丝杠副的基本额定动载荷为[Ca]=15400N 、基本额定静载荷为[Coa]= 33100N ,导程P h =6mm 。

1)滚珠丝杠副额定寿命校核

螺母的予紧力为:[]a 0.060.0615400924O F C N =⋅=⨯= 轴向动载荷为:a o a 50009245924F F F N =+=+=动

计算丝杠副理论要求总转数为:466402

210 5.12105

L ⨯=⨯⨯

=⨯理论圈 计算丝杠副实际额定寿命(总转数)为:

3

3

66615400101010.2101.25924a w a C L L f F ⎛⎫⎛⎫=⨯=⨯≈⨯ ⎪ ⎪

⋅⨯⎝⎭⎝⎭

理论总圈> 根据计算结果可知丝杠副额定寿命可以满足使用要求。

2)滚珠丝杠副临界压缩载荷的校核(验算压杆稳定性) 根据公式计算可知滚珠丝杠副临界压缩载荷

4444

2222

15××101010976500l 720

d Fc n N N ==⨯⨯=>50 满足要求 3)滚珠丝杠副极限转速

c

n 的校验

根据公式计算可知滚珠丝杠副极限转速

77

1

22

2

81015.11093200360

c a

d n rpm rpm λ=⋅

⨯=⨯⨯=>96 满足要求 综上计算,该型号滚珠丝杠副可以满足使用要求。

4.2 电机选择

1) 滚珠丝杠副所需转矩计算

依照技术要求,电动高低机需产生不小于5000N 的推力,满载工作速度不小于88mm/s ,结合丝杠副导程,计算丝杠副转速为:

h 60v 608

n 80P 6

rpm ⨯=

=≈丝杠 丝杠副的效率:

20.950.980.920.83

ηηηη=⋅⋅=⨯⨯≈丝杠导轨滚珠滚子轴承

丝杠副的额定输出动转矩为:

50000.006

4.822h a F P T N m ππ

⋅⨯=

=≈⋅动丝杠输出 丝杠副的额定输入动转矩为:

4.8

5.80.83

T T N m η=

=≈⋅丝杠输出

丝杠输入丝杠

2) 伺服电机的转矩计算 整个减速传动环节的效率:

电机需输出转矩为: 5.823320.381/3

T T N m i η⨯=

=≈⋅⨯⨯丝杠输入电机输出

减速

电机需输出转速为:80X32/3=854rpm 电机详细参数见下表:

4.3增速器

增速器输入扭矩3N ·m ,减速比为3,输出转速为2560rpm 。

根据以上技术指标选择浩普实业KF40减速器,详细参数见下表:

额定扭矩 额定转速 重量 3Nm

854

5Kg

0.40.960.38

ηηη==⨯≈减速增速器蜗轮蜗杆

4.4手传动端结构设计

根据客户要求手动端设计为两种减速比,分别为1:1,1:2 传动比为1时手传动扭矩为

12

11.6

1.0.40.96321

T T N m i i ηη=

=

≈⨯⨯⨯螺杆输入

手传动增速器蜗轮蜗杆

传动比为2时手传动扭矩为

12

11.6

2.0.40.96320.5

T T N m i i ηη=

=

≈⨯⨯⨯螺杆输入

手传动增速器蜗轮蜗杆

5产品保证设计

5.1可靠性设计

电缸本着安全、可靠的方针进行设计,根据已有的成熟产品的设计经验,结合总体单位的需要来完成该产品的设计,并在设计中采取以下措施来提高高低机的可靠性。

1)采用标准化设计,外购件全部采用标准化专业厂家生产的优质配件。

2)关键配件如滚珠丝杠、深沟球轴承、圆锥滚子轴承等均采用质量最优的专业化生产

厂家的优质产品。

3)关键部件的主要参数均选用足够的安全系数。

4)考虑到高低机防水、防尘等功能要求,对外露的高低机等部件均做了全密封的设计,

从而提高了产品可靠性。

5.2维修性设计

1)采用模块化设计,提高零部件、元器件的通用性;

2)在高低机总体布局上,充分考虑使用维护的方便性和可达性。

5.3安全性设计

根据高低机安全性的要求,在设计中采取了以下措施:

型号 传动比 额定输出扭矩

重量 ABR042

3

20Nm

1.5Kg

1)电缸采用全封闭的连接方式,保证了电缸具有防水、防尘的防护能力,提高了使用的安全性。

2)在设计上保证产品结构具有足够的强度和刚度,在关键部位采用必要的加强措施,以提高产品的安全性。

3)在高低机传动部分的设计上,采用蜗轮蜗杆传递扭矩,从而实现机械自锁,保证了整个传动装置的安全性。

6 设计结果满足设计技术要求的程度

通过对该高低机设计的理论计算,指标达到情况见表6.1

序号技术指标要求值设计值结论

1 额定推力5000N 5000N 满足要求

2 初始安装距791±1mm 791±1mm 满足要求

3 跨距520mm 520mm 满足要求

4 有效工作行程不小于578mm 580mm 满足要求

5 满载最大速度不小于8mm/s 8mm/s 满足要求

7结论

高低机是用于新型军用设备的的重要部件,为了适应复杂恶劣环境和实战需求,经与总体单位的技术人员反复协商,采取了一系列措施,全面满足了总体提出的各项技、战术要求,其主要设计参数经过充分计算、分析,关键技术已有相应的解决措施,元器件供应有保障,方案合理可行。