大豆蛋白肉制品中的使用方法

大豆分离蛋白在肉制品中的应用

肉粪工业肉类食品添加剂MeatIndustry大豆分离蛋白在肉制品中的应用周玲彭顺清汪学荣吴峰西南农业大学食品科学学院重庆北碚400716摘要大豆分离蛋白是除去大豆中的油脂、可溶性及不可溶性碳水化合物后的大豆蛋白质,具有多种功能特性,在食品工业中得到了广泛应用。

详细介绍了大豆分离蛋白的分类及组成、制备工艺、功能特性及其在肉制品中的应用,并展望了其发展前景。

关键词大豆分离蛋白组成制备特性应用大豆古称“菽”,是高营养的植物性食品,不仅蛋白质含量高,而且富含人体所需的八种必需氨基酸,其蛋白质的氨基酸组成是植物蛋白中最好的,达到或超过了Ⅳ删Ⅷo推荐的理想蛋白质含量,有人称之为“黄金”食品。

大豆蛋白具有功能性、营养性和经济性,逐步被广泛地用于肉制品中。

目前用于肉制品的大豆蛋白制品主要有:大豆分离蛋白(SPI)、大豆浓缩蛋白(聊)、组织化大豆浓缩蛋白粉(PC)、大豆组织(化)蛋白(R、P)、脱脂大豆蛋白粉(DsP)、全脂脱腥功能性大豆蛋白粉(sPF)。

各种大豆蛋白制品功能性、经济性、营养性不相同,应用的范围、方法也不尽相同。

大豆分离蛋白(SoyProteinIsolated)又名等电点蛋白粉,简称SPI,是指除去大豆中的油脂、可溶性及不可溶性碳水化合物后的大豆蛋白质,它是所有大豆蛋白制品中最精制、最纯净的一种,其蛋白质含量在90%以上(干基)。

由于SPI是一种蛋白纯度高、具有加工功能性的食品添加用的中间原料,近年来广泛应用于肉食品、乳制品、冷食冷饮、焙烤食品、保健食品等行业。

本文综述了SPI的分类、组成、制备、功能特性及其在肉制品中的应用。

1大豆蛋白质的分类及组成1.1分类根据蛋白质溶解特性,大豆蛋白可分为清蛋白和球蛋白两类。

一般,清蛋白占大豆蛋白的5%左右,球蛋白约占90%左右,因大豆的品种和栽培条件而有所不同。

球蛋白可溶于水、碱或食盐溶液,加酸调pH值至等电点4.5或加硫酸胺至饱和,则析出沉淀。

故又称为酸沉蛋白,而清蛋白无此特性,则称为非酸沉蛋白。

大豆蛋白

面制品 生产面包时加入不超过5%的分离蛋白,可以增大面包体积、改善表皮色泽、延 长货架寿命;加工面条时加入2~3%的分离蛋白,可减少水煮后的断条率、提高面条得 率,而且面条色泽好,口感与强力粉面条相似。 大豆分离蛋白还可应用于饮料、 营养食品、发酵食品等食品行业中,对提高食品品质,增加营养,降低血清胆固醇, 防止心脏和脑血管疾病具有独特的作用。

大豆分离蛋白是以低温脱溶大豆粕为原料生产的一种全价蛋白类食品添加剂。大豆分离蛋白中蛋白质含量在90%以上, 氨基酸种类有近20种,并含有人体必需氨基酸。其营养丰富,不含胆固醇,是植物蛋白中为数不多的可替代动物蛋白的品 种之一。

功能特性

乳化性 大豆分离蛋白是表面活性剂,它既能降低水和油的表面张力,又能降低水和空 气的表面张力。易于形成稳定的乳状液。在烤制食品、冷冻食品及汤类食品的制作中, 加入大豆分离蛋白作乳化剂可使制品状态稳定。 水合性 大豆分离蛋白沿着它的肽链骨架,含有很多极性基,所以具有吸水性、保水性和 膨胀性。分离蛋白的吸水力比浓缩蛋白要强许多,而且几乎不受温度的影响。分离蛋 白在加工时还有保持水份的能力,最高水分保持能力为14g 水/g 蛋白质。 吸油性 分离蛋白加入肉制品中,能形成乳状液和凝胶基质,防止脂肪向表面移动,因 而起着促进脂肪吸收或脂肪结合的作用。可以减少肉制品加工过程中脂肪和汁液的损 失,有助于维持外形的稳定。分离蛋白的吸油率为154%。 凝胶性 它使分离蛋白具有较高的粘度、可塑性和弹性,既可做水的载体,也可做风味剂、 糖及其它配合物的载体,这对食品加工极为有利。 发泡性 大豆蛋白中,分离蛋白的发泡性能最好。利用大豆蛋白质的发泡性,可以赋予 食品以疏松的结构和良好的口感。 结膜性 当肉切碎后,用分离蛋白与鸡蛋蛋白的混合物涂在其纤维表面,形成薄膜,易 于干燥,可以防止气味散失,有利于再水化过程,并对再水化产品提供合理的结构。

大豆分离蛋白在肉制品中应用

大豆蛋白在肉制品加工中可采取以下添加方法。

1.复水法将大豆组织蛋白与一定比例的水混合,经过浸泡软化后随原料绞碎,大豆蛋白在肉制品中分布均匀、口感良好。

2.糊剂法糊剂法又称凝胶化法。

将大豆分离蛋白与一定量的水制成糊剂〔以1:(35)的比例〕,经充分搅拌使其水化,使用时按配方要求添加到肉馅中。

3.乳化法将大豆分离蛋白与配方中的一部分脂肪和水制成预乳化液。

采用冷乳化法时,大豆蛋白、脂肪和水的比例为1:5:5,也可以加入85℃预煮过的猪皮。

采用热乳化法时,大豆分离蛋白与猪皮、水和脂肪的比例为1:2:6:64.干粉法干粉法只有采用鲜肉为原料时才适用。

在斩拌时,将大豆分离蛋白以干粉状态先于脂肪加入,其操作程序为:瘦肉+蛋白(1份)+水(5份)+其他。

5.注射法将5%的大豆分离蛋白分散于火腿发色及调味液中,然后用盐水注射器注入肉块中进行腌制,火腿得率可增加20%,并可以缩短腌制时间,这种明显的效果来源于大豆蛋白质的持水性和凝胶性。

大豆蛋白在肉制品加工中的应用须注意以下几点:①大豆蛋白制品应经脱腥处理,除去豆腥味,以免影响肉制品风味。

②由于大豆蛋白的使用,适当减少了瘦肉用量,增加了肥肉用量,在一定程度上要影响产品的颜色,可以用血或允许使用的色素予以补充。

此外,可以添加少量肉味料(肉味香精),以增加产品的肉香味。

③在灌肠制品生产中,一般使用碱性磷酸盐(STP),在使用大豆分离蛋白时,最好使用酸性磷酸盐(ASP)而酸性磷酸盐会降低肉结合水的能力,所以使用ASP时,最好同时加入葡萄糖酸内酯(GDL),以缓冲ASP的作用。

④大豆分离蛋白对盐和调味料有一定的覆盖作用,因此调味料宜最后加入,并根据情况调制盐的用量。

在使用斩拌机(或搅拌机)时要把大豆分离蛋白充分斩拌,斩拌至浓绸发亮,使其充分发挥乳化的效果。

在斩拌机中乳化时,应加冰屑降低肉温,以增强乳化效果,提高产品质量。

大豆蛋白的特性及在肉制品中的作用

大豆蛋白的特性及在肉制品中的作用李玉伟(洛阳春都集团锦华公司 471001)1 大豆蛋白质的组成大豆约含蛋白质40%,其中有86%~88%的大豆蛋白质在水中能溶解。

在这种水溶性蛋白质中,球蛋白占85%,清蛋白占5%,蛋白胨占4%,非蛋白氮占6%。

2 大豆蛋白的特性211 大豆蛋白的热敏性大豆蛋白质是热敏性很强的物质,其溶解性随着加热时间延长而降低。

加热10min后,其溶解性可由原来的80%降低到20%~25%,由于湿热能够很快地把蛋白质变为不溶解物质,因此常用溶解度来确定热处理程度。

212 大豆蛋白的乳化性大豆蛋白具有乳化作用。

乳化能促进油水型乳胶液的形成,并产生保护层。

由于蛋白质是表面活性剂,它聚集在油、水界面,使其表面张力降低,因而容易形成乳液。

乳化油滴被聚在油表面的蛋白质较稳定,形成保护层,可以防止油滴聚集和乳化状态被破坏。

因此,大豆蛋白做为填充料被添加在食品中时,能够促进脂肪的吸收,或与脂肪结合,减少加热时油脂的损失,还可起到稳定食品外形的作用。

组织蛋白的吸油率以干基计可达60%~130%,最大的吸油率发生在15~20min。

213 大豆蛋白的保水性大豆蛋白沿着它的肽链骨架,有很多极性基因,使蛋白具有吸水性。

因此大豆蛋白能吸收水分。

有些极性基因(如羧基、胺基)能离子化即随着p H值的变化可以改变大豆蛋白的吸水性。

p H值在415时,吸水最少,提高或降低p H值都会增加更多的水分。

大豆蛋白粉吸水的速度,取决于它的颗粒大小。

因此,大豆蛋白添加到食品中具有保水作用。

214 大豆蛋白的凝胶性大豆蛋白具有组织化作用。

把含有8%的蛋白液加热,可形成胶体,蛋白液浓度在16%~17%时,可得到有弹性的自承重凝胶。

在高温下,强力搅拌豆粉液可使蛋白定向凝聚,并得到与肉相似的物质,在食盐浓度7%,温度100℃下加热10~30min,大豆蛋白可变成凝胶体,但到125℃时,凝胶体将被破坏。

因此,大豆蛋白添加到食品中,可在食品表面形成薄膜,阻止食品味道散失,有助于食品再水合,并使再水合产品有理想的质地组织。

大豆分离蛋白在肉制品中的应用

大豆【2 】分别蛋白在肉成品中的运用1.大豆蛋白在肉成品中重要感化因为大豆蛋白具有蛋白质的功能特点,是以在食物加工中得到广泛的运用.近年来 ,跟着社会临盆力的成长,人平易近的生涯程度得到了进步,肉成品的花费量也达到了前所未有的高度,各类各样的肉成品也跟着花费者的须要而走向了市场.大豆蛋白以其重要的功能特点在肉成品加工中所起的重要感化也越来越受到肉成品加工业的存眷,在肉成品加工中重要运用大豆蛋白以下方面的特点.1 )强化养分的高性价比蛋白源大豆蛋白以其低廉的价钱.优越的蛋白质量在肉成品中得到了广泛的运用,在灌肠.火腿等产品中添加大豆蛋白,不仅能进步蛋白质的含量,并且能改良蛋白质的配比,使蛋白质的养分更周全.更合理.2)在肉成品中的调味感化大豆蛋白含有少量的脂肪酸和碳水化合物,在加热之后会产生奇特的豆喷鼻气,而肉成品;中有时原料肉(如鱼肉)或辅料所具有的以及因为加工工艺(如杀菌)所产生的一些不高兴气息,可能会引起花费者的反感,大豆蛋白的奇特喷鼻气对以上气息产生遮蔽感化,因而大豆蛋白对肉成品具有必定的调味感化.3)大豆蛋白能改良肉成品的构造大豆蛋白有优越的凝胶特点和粘结特点,在肉成品加工中运用这一特点参加大豆蛋白后可有用的改良产品的构造.加强产品的弹性.硬度,使产品的构造致密.口感更好,肉感更强.4 )运用大豆蛋白的乳化性,解决肉成品的出水.出油问题出水.出油是肉成品加工临盆.存放进程中最常消失的问题之一,运用大豆蛋白同时具有亲水基团和亲油基团的特点,对水和油脂具有优越的亲和才能,能吸附水和油脂形成较为稳固收集构造,从而使肉成品中的水和油脂不游离出来,在加工和存放的进程中不产生出水.出油现象.大豆分别蛋白在肉成品的运用已相当广泛,虽我国分别蛋白临盆才能成长很快,但临盆技巧仍无明显进步,产品德量停止不前,尚未形成多品种.多功能.系列化,致使大豆蛋白的高养分.高附加值的产品特点没有充分表现出来,市场价钱一向处于低迷状况,并且国内的分别蛋白品种单一,功能性差别不大,产品德量不能知足客户的请求.国外大豆分别蛋白产品可临盆出数百种,广泛运用于各个工业范畴,国外产品因为品种多.质量好,固然价钱凌驾国产品很多,但仍占国内约 l/3市场.国外大豆分别蛋白临盆工艺.技巧成长很快,由萃取办法.到改性办法,已形成多系列的配方技巧.按照产品的运用范畴.产品机能不同,其萃取方法.改性办法均不同.由此临盆出的产品广泛适于肉类.乳品类.轻化工类等范畴的不同需求,真正表现大豆蛋白的高养分.高附加值特点.1.大豆蛋白在肉成品中的重要感化:强化养分的高性价比蛋白源;在肉成品中的调味感化;大豆蛋白能改良肉成品的构造;运用大豆蛋白的乳化性,解决肉成品的出水.出油问题. 2.大豆分别蛋白在肉成品中运用的一些机能指标1)保水性大豆分别蛋白除了对水有吸附感化外,在加工时还有保持水分的才能.其保水性与粘度.pH.电离强度和温度有关.盐类能加强蛋白质的吸水性,但它却减弱了保水性.最高水分保持才能在pH7.35~55℃前提下达14g水/g蛋白质.2)乳化性乳化性是指将油和水混杂在一路形成乳状液的机能.脂肪和水的乳胶体,因为界面上的张力产生正的自由能,而不易稳固.蛋白质具有乳化剂的亲和特点构造,在蛋白质分子中同时含有亲水基团和亲油基团.在油.水混杂液中,蛋白质.油与水界面的趋向.是以,大豆蛋白质用于食物加工时,集合于油水界面,使其表面张力下降,促进形成油与水乳化液.形成乳化液后.乳化的油被集合在其表面的蛋白质所稳固,形成一种破坏层.这个破坏层可以防止油聚积和乳化状况损坏.这就解释大豆蛋白质不仅具有乳化性,并且稳固性也很强.大豆分别蛋白是表面活性剂,它既能下降水和油的表面张力,又能下降水和空气的表面张力,所以轻易形成较稳固的乳状液,而乳化的油被集合在油表面的蛋白质所稳固,从而形成一种破坏层.在烤制食物.冷冻食物以及汤类食物的制造中,已见大量参加大豆分别蛋白作乳化剂使成品状况稳固的研讨报道.3)吸油性大豆分别蛋白的吸油性表如今2个方面:(1)促进脂肪接收感化.大豆分别蛋白接收脂肪的感化是乳化感化,当分别蛋白参加肉成品中时,能形成乳状液凝胶,防止脂肪向表面移动,因而起着促进脂肪接收和脂肪联合的感化,从而削减肉成品加工进程中脂肪和汁液的损掉,有助于保持外形的稳固.吸油性随蛋白质含量增长而增长,随pH 增大而削减.(2)掌握脂肪接收感化.大豆分别蛋白在不同的加工前提下也可以起到掌握脂肪接收的感化,如防止在油炸进程中过多的接收油脂,这是因为蛋白质遇热变性,在油炸面食的表面形成油层.4)起泡性起泡性是指大豆蛋白质在加工进程中体积的增长感化.泡沫是空气疏散在液相.半固体而成,由很多空气为一层液态表面活化的可溶性蛋白薄膜所包裹着的群体所构成, 下降了空气和水的表面张力.气泡是因为弹性的液态膜或半固体膜离开防止气泡的归并.运用大豆蛋白质的起泡性,可以付与食物以松散的构造和优越的口感.5)粘性蛋白质的粘性是指液体流淌时表现出来的内摩擦,又称流淌性.在调剂食物的物性方面是重要的.蛋白质溶液的粘度受蛋白质的分子量.摩擦系数.温度.pH.离子强度.处理前提等各类身分的分解影响 .这些身分可转变蛋白质分子的形态构造.缔结状况.水合度.膨润性及粘度.大豆分别蛋白经由碱.酸或热处理后,其膨润度升高,并且粘度增长.大豆蛋白溶液的表面粘度随蛋白浓度增长而指数升高,并与试样的膨润度相干.加热蛋白到80℃时,粘度增长,超过90~C以上粘度反而减小.pH在6~8时,蛋白质构造最稳固,粘度最大;PH超过ll时粘度急剧减小,这是因为蛋白质联合遭到损坏.6 )消融性大豆蛋白分子中的极性部位有些是可以电离的,如氨基和羟基,如许经由过程pH值的转变,转变其极性和消融性.当 pH值为0.5时 ,50%阁下的蛋白质被消融 ;当系统的pH值达2.0时,约80%的蛋白质被消融.跟着 pH 的增长,蛋白质的消融度下降,直至pH值为 4~5的等电点规模内,蛋白质消融度趋于最小值,约为10%.尔后,跟着pH值的逐渐增长 ,蛋白质的消融度再次敏捷增长.pH值为5.6时蛋白质消融度可达80%以上,在pH值为l2时消融度最大量可达90%以上.依据大豆蛋白这一消融特点,可以在腌制盐水中添加分别大豆蛋白经由过程打针和滚揉,使盐程度均集中到肌肉组织中并与盐溶性肉蛋白合营,保持如火腿.咸牛肉等大块肉成品的完全性,提凌驾品率.大豆分别蛋白(SPI)在食物加工范畴有着广泛的运用远景.大豆分别蛋白的重要成分为7S和 11S球蛋白.因而,大豆分别蛋白的消融度很低 ,尤其是在大豆蛋白的等电点区域pH4~5之间 ,如许就限制了大豆分别蛋白的运用规模,所以,改良大豆分别蛋白的消融性,成了大豆分别蛋白现实运用亟需解决的问题.7)凝胶性在加热时,大豆分别蛋白有形成凝胶的才能,凝胶形成才能是大豆分别蛋白功能特点之一.凝胶性是指蛋白质形成肢体状构造的机能.它使大豆分别蛋白具有较高的粘度.可塑性和弹性,既可做水的载体也可做风味物.糖及其它合营物的载体,此特点对食物加工极为有利.大豆蛋白质的疏散物资经加热.冷却.渗析和碱处理可得到凝胶.其形成受固形物浓度.温度和加热时光.制冷情形.有无盐类.巯基化合物.亚硫酸盐或脂类的影响,蛋白含量愈高,愈易制成壮实强韧性的.有弹性的硬质凝胶,而蛋白含量小于7%的,只能制成软质脆弱的凝胶.蛋白质疏散物至少高于8%才能形成凝胶.11S球蛋白制成的凝胶比7S球蛋白制成的凝胶更为坚实,更易恢回复复兴状,这是因为它们的球朊对加热变性的迟钝度不同.8)附水性大豆蛋白沿着它的肽链骨架,含有很多极性基团,因为这些极性基团同水分子之间的吸引力,致使蛋白质分子与水分子接触时,很轻易产生水化感化.蛋白质分子的形态并非规矩的,极性基团在表面的散布也很难均一,是以蛋白质分子表面的水化膜也不是均一的,在极性基团较分散的表面吸附着较多的水分子;反之吸附水分子就少.当向肉成品中添加大豆分别蛋白时,蛋白质的吸水性和保水性变成了一个重要的问题.即使加热也能保持水分,这对肉成品来说是至关重要的.因为大豆分别蛋白的这些特点,今朝被广泛运用于肉成品临盆中.3.大豆蛋白的运用办法:分别蛋白在各类组合运用办法中,已被大多半厂家广泛接收,尤其是斩拌机法最受迎接,重要原因是其功能多,且制造进程较具伸缩性.今就其运用,比较以下几种运用办法的优缺陷.1 复水法:先将大豆分别蛋白同4~5倍的冰水放入斩拌机内用高速斩拌1~2min,然后,再参加瘦肉.冰水.多聚磷酸盐和食盐,以高速斩拌2min,以抽取盐溶性肉蛋白,此时温度刚好掌握在2~4℃ ,因为在此温度下是盐溶性蛋白抽取之最恰当温度,盐溶性蛋白抽取后,再参加肥膘和冰水,持续斩拌2min,此时温度应在6~8℃阁下,这是最广泛的办法.2)凝胶法:先将大豆分别蛋白用4倍水,用斩拌机高速乳化后待用,再视其须要量和瘦肉一同参加斩拌,其他步骤和上述附水法雷同,别的凝胶法可储藏在冷藏库备用,固然分别蛋白在冷藏室可存放2~3d,但是,轻易产生酸败和轻易滋生细菌,建议尽快用完.3)乳化油法:运用分别蛋白临盆乳化油之原料,可以运用鸡皮.肥膘.牛油.大豆油和猪皮等作原料.制造乳化油之办法,最主如果用斩拌机将分别蛋白附水后再参加油,持续斩拌成乳化油后再备用.在乳化产品临盆进程中,乳化油在盐溶性肉蛋白被抽取后参加,较凝胶法庞杂些,但是乳化油加工及添加恰当,不仅可以下降产品成本,还可增长产品喷鼻度和柔韧性.4)干加法:此法运用办法简略,先将分别蛋白参加瘦肉里,稍做斩拌,再加4倍水,斩拌1~2min 再参加多聚磷酸盐.冰水和食盐,持续斩拌2min,其步骤与上雷同.但也有直接将分别蛋白与淀粉等干物资最后参加斩拌的办法.此法固然便捷,但因大豆分别蛋白未能完全附水,功能也未能完全施展,所做产品在配方雷同前提下会较软,吸水性和保油性都邑较差,是以不建议采用此法.又例如:将分别大豆蛋白和瘦肉一路加,但没有附水,此后果既不能将大豆分别蛋白有恰当附水,又影响盐溶性蛋白的抽取,所制造产品会更软.是以,附水和添加步骤也影响最终产品的品德.因为分别蛋白本身机能的影响,遇盐会产生必定的可逆反响,减弱其乳化特点.保油性.持水性的机能.故不论运用何种办法来临盆乳化肉成品,要使大豆分别蛋白能施展最大的功能性,必须将大豆分别蛋白完全附水.4.小结:大豆蛋白的强保水和保油性,使得瘦肉的用量削减,水和脂肪的用量增长,进步了产品的出品率,改良了火腿肠的组织状况和口感,下降了临盆成本.添加大豆蛋白质后,使得火腿肠的蒸煮时光缩短,是以,下降了蒸煮损耗,削减了火腿肠的压缩程度,改良了组织构造,进步了火腿肠的质量.在火腿肠中添加大豆蛋白必须在腌制之进步行,以防止大豆蛋白的抗盐特点,可经由过程预水合感化添加在肉糜中,以增长大豆蛋白的功能.C大豆分别蛋白(SPI)运用于肉成品,既可作为非功能性填充料,也可作为功能性添加剂,改良肉成品的质构和增长风味,充分运用不幻想或不完全的边角原料肉.大豆分别蛋白本身价钱较高,但运用到档次较高的肉成品中,因为其功能性较强,即使运用量在2%~2.5%之间,就可以起到保水.保脂.防止肉汁分别.进步品德.改良口感的感化,同时还可延伸货架期.在食物加工中,大豆分别蛋白作为食物添加剂,可起到氨基酸互补感化,是一种功能性食物.可进步人们健康程度,具有很高消化运用率.与其他食物混应时,可明显改良进步原有食物的养分价值.完全可以替代动物性蛋白质,其8种氨基酸的含量与人体须要比较近的蛋氨酸略显不足,与肉.鱼.蛋.奶等邻近似,属于全价蛋白,且没有动物蛋白的副感化,如诱发肥胖症.血汗管病.高胆固醇症等疾病,是优越的人体蛋白起源,并具有安全靠得住和含微生物较少的特色.大豆分别蛋白的保水性.乳化性.弹性和粘结性,起泡性较强,可用于肉成品.糕点.面包.糖果.饮料等食物中,并且其组织具有相似与肉的性质.它既可单独制成食物,又可以用蔬菜或肉等配制成各类各样食物并且食物具有优越的色.喷鼻.味,并能按花费者口胃进行调节.养分成分能依据不同的花费人群进行强化等长处,能供给比传统食物养分及口感等方面花费须要的新型食物.。

肉制品中大豆蛋白的应用与检测研究进展

饼

肉糕

饺子、包

子、烧麦

罐头制 低温火腿

品

高温火腿

午餐肉(肉

糜)

咸牛(羊)

肉

烤酱制 烤、酱类

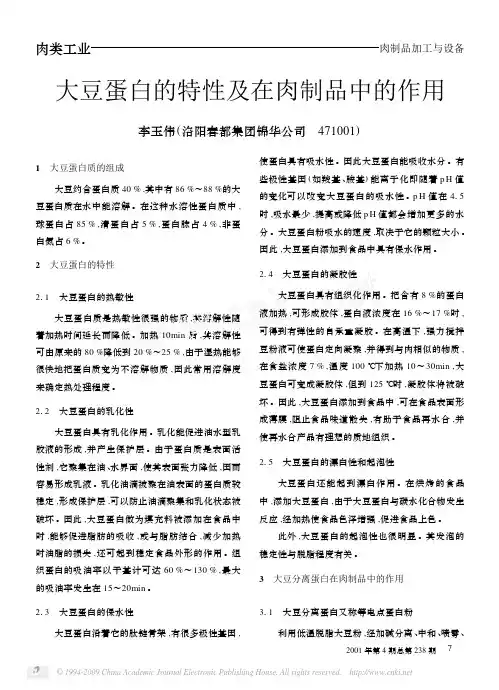

1-2 1.5-3 1-4 1.5-4

2-4 2-5 2-4 2-4 2-5 1-3 1-4 2-4 1-4 1-2 1-4

1-1.5 1.5-3

1-5

1.5-5

2-6

2-18 1-0.5 1-6

1.5-5

1-3

由于国内在肉制品中大豆蛋白应用方面还没有颁布相关规范,也未制定相关标准,导 致监管缺失,使得市场上添加大豆蛋白肉制品质量参差不齐,欺骗消费者事件时有发生, 因此加强肉制品中大豆蛋白的检测研究,开发快速、简便、稳定性强的大豆蛋白检测方法, 对于规范大豆蛋白的使用,保障消费者利益具有重要意义。

6

但是目前国内尚没有检测肉制品中大豆蛋白含量的令人满意的检测方法。要对肉制品 中的大豆蛋白进行定性和定量分析受到许多方面的限制。首先与肉类蛋白相比,添加到肉 制品中的大豆蛋白比例较低,对所用检测方法的检测灵敏度要求较高。其次,肉制品加工 中,添加多种原辅料,成分复杂,如肉的品种、肉的部位、所用大豆蛋白的来源以及其它 非肉蛋白等都可能对检测起干扰作用。另外,添加大豆蛋白后的肉类原料往往需要进行加 热或高温处理等工艺过程,大豆蛋白可能会发生改变。这些客观因素的存在加大了肉制品 中大豆蛋白测定的难度。

得率,降低生产成本,提高蛋白质含量、降低脂肪含量等作用。另外,大豆蛋白具有非常

好的营养特性,对消费者具有良好的健康效果。肉制品中大豆蛋白的使用方式为,既可以

在鲜肉中加入,与绞碎的肉混合,也可以注射到大块肉中进行滚揉按摩,进行生产。

表1 大豆蛋白在肉制品中的应用(%)

大豆蛋白在食品加工中的应用[1]

性得到改观;面包体积增大;表皮的 色泽好;表皮薄而柔软;通过测定压 缩度表明,面包可保鲜两Et;风味变 好。 加工面条时,加入适量的改性大豆 蛋白粉在面粉中,面团吸水性好,面 条水煮后不易断条,煮的时间长,由 于吸水量大,可以提高面条的得率, 而且面条色泽好,口感与强力粉面条 相似。面条中大豆蛋白粉的添加量以 2%一3%为宜,添加量过多时,豆腥味 加重,容易煮断条,且煮后面条颜色 过深。 在饼干生产时,在面粉中添15% 一30%的大豆蛋白粉,可以弥补饼干制 品中缺的赖氨酸,较大程度地提高蛋 白质含量,增加其营养,并且能够增 加饼干酥性,还有保鲜作用。 在方便面生产过程中,添加大豆蛋 白粉作为配料,能显著提高营养价值, 降低耗油量和成本,增强弹性、爽滑 性和复水性,改善口感。 二、大豆蛋白在肉制品方面的应用 在肉制品中应用粉状蛋白制品,主 要是综合利用了大豆蛋白的乳化性、 保水性、凝结性等各种机能特性。大 豆蛋白用于肉制品,可以作为非功能 性添加荆,改善肉制品的质构并能增 强风味,充分利用不理想或不完整的 边角原料肉。也可应用到档次较高的 肉制品中,由于其功能性较强,即使 使用量在2%一5%之间,就可以起到保 水、保脂、防止油脂分离、提高品质、 改善日感的作用。 从营养学角度来看,将大豆蛋白制 品用于肉制品中还可做到低脂肪、低 热量、低胆固醇、低糖、高蛋白、强 化维生素和矿物质等。如在汉堡牛肉 饼、肉丸子、肉汤、灌肠类等食品中。 加入营养价值较高的大豆蛋白制品,

不仅可以提高产品蛋白质含量,且可 降低动物脂肪及胆固醇含量。 另外,由于其良好的吸水性和吸油 性,可减少加工中损失并且降低油腻 感。大豆分离蛋白是加工乳化肠类制 品中理想的肉蛋白替代物。据资料介 绍,将8%的分离大豆蛋白,分散于火 腿腌制液中,可使火腿得率增加20%。 三、大豆蛋白在乳制品方面的应用 大豆蛋白制品,尤其是粉状分离蛋 白和浸出蛋白,具有与脱脂奶粉极相 似的机能特性。在冷饮(如冰淇淋)、 咖啡乳、小吃食品、糖果、配方奶粉、 液态奶中。可直接利用大豆蛋白的乳 化性、起泡性、黏稠性等性质,来提 高蛋白质含量,在氨基酸含量、配比 及风味上形成优势互补。 在国外,使用进展最迅速的是咖啡 乳,咖啡乳就是利用植物性脂肪或蛋 白质制成的组合食品。 分离大豆蛋白和乳清蛋白结合起来 使用,其乳化作用比脱脂奶粉好,且 价格也较便宜,因此,在许多糖果的 配方中可部分代替脱脂奶粉。 另外,大豆高分散型分离蛋白具有 分散稳定性、溶解性及乳化性,蛋白 质含量在90%以上,且不含乳糖,避 免乳糖不耐症反应,不含胆固醇,是 低热量、高营养、安全、方便的乳制 品加工配料。 大豆蛋白具有很高的研究开发价 值,随着高新技术如闪蒸脱皮技术、 高频电场技术、蛋白酶处理技术、卧 式喷雾干燥技术等越来越广泛应用于 大豆蛋白生产中,将开发出不同功能 特性的大豆蛋白产品,应用于不同领 域,对食品工业发展起到了重要推动 作用。 I责任编辑马志娟》

大豆分离蛋白及其在肉制品加工中的应用

大豆分离蛋白及其在肉制品加工中的应用大豆分离蛋白(Soy Protein Isolated)又名等电点蛋白粉,简称SPI,是一种重要的植物蛋白产品,已广泛应用在肉制品加工及其他行业中,而且其蛋白质组成中人体必需的八种氨基酸较为平衡,尤以赖氨酸最高,某些氨基酸含量甚至超过FAO/WHO推荐标准。

同时还含有大量对人体健康有益的必需脂肪酸、磷脂和丰富的钙、磷等矿物质且不含胆固醇,具有较高的食品的营养价值。

大豆分离蛋白具有保湿、乳化以及质构改良等功能性质,因此近年来需求量呈强劲增长趋势,掺合在肉类食品中,可部分代替动物性蛋白,不需要改变我国人民的传统饮食结构。

本文主要论述了大豆分离蛋白的功能特性及其在肉制品加工中的应用。

1.大豆分离蛋白的功能特性1.1吸水性与保湿性大豆分离蛋白除了对水有吸附作用外,在加工过程中还有保持水分的能力,即持水力。

在肉制品、面包、糕点等食品中添加大豆分离蛋白时,即使加热也能保持水分,这是由于蛋白质分子被水解后,大量亲水基团外露的缘故,这点对肉制品至关重要。

只有保持肉汁的肉制品才能有良好的口感和风味[1]。

影响吸水性和保水性因素主要有粘度、PH值、电离强度和温度等,盐类能增强蛋白质的吸水性,但它却削弱了保水性。

1.2吸油性大豆分离蛋白的吸油性表现在两个方面:⑴促进脂肪吸收作用。

大豆分离蛋白吸收脂肪的作用是乳化作用,当分离蛋白加入肉制品中时,能形成乳状液和凝胶基质[2],防止脂肪向表面移动,因而起着促进脂肪吸收和脂肪结合的作用,从而减少肉制品加工过程中脂肪和汁液的损失,有助维持外形的稳定。

吸油性随蛋白质含量增加而增加。

随PH增大而减少;⑵控制脂肪吸收作用。

大豆分离蛋白在不同的加工条件下也可以起到控制脂肪吸收的作用,如能防止在煎炸时过多的吸收油脂,这是因为蛋白质遇热变性,在油炸面食的表面形成油层。

1.3凝胶性凝胶性是指大豆蛋白质形成凝胶状结构的性质。

7s组分凝胶性好,当蛋白质浓度为16.0%。

大豆蛋白肉制品中的使用方法

大豆蛋白的使用方法分离蛋白在各种组合使用方法中,已被大多数厂家广泛接受,尤其是斩拌机法最受欢迎,主要原因是其功能多,且制造过程较具伸缩性。

1 复水法:先将大豆分离蛋白同4~5倍的冰水放入斩拌机内用高速斩拌1~2min,然后,再加入瘦肉、冰水、多聚磷酸盐和食盐,以高速斩拌2min,以抽取盐溶性肉蛋白,此时温度刚好控制在2~4℃ ,因为在此温度下是盐溶性蛋白抽取之最适当温度,盐溶性蛋白抽取后,再加入肥膘和冰水,继续斩拌2min,此时温度应在6~8℃ 左右,这是最普遍的方法。

2)凝胶法:先将大豆分离蛋白用4倍水,用斩拌机高速乳化后待用,再视其需要量和瘦肉一同加入斩拌,其他步骤和上述附水法相同,另外凝胶法可储藏在冷藏库备用,虽然分离蛋白在冷藏室可存放2~3d,但是,容易产生酸败和容易滋长细菌,建议尽快用完。

3)乳化油法:利用分离蛋白生产乳化油之原料,可以利用鸡皮、肥膘、牛油、大豆油和猪皮等作原料。

制造乳化油之方法,最主要是用斩拌机将分离蛋白附水后再加入油,继续斩拌成乳化油后再备用。

在乳化产品生产过程中,乳化油在盐溶性肉蛋白被抽取后加入,较凝胶法复杂些,但是乳化油加工及添加适当,不仅可以降低产品成本,还可增加产品香度和柔韧性。

4)干加法:此法使用方法简单,先将分离蛋白加入瘦肉里,稍做斩拌,再加4倍水,斩拌1~2min 再加入多聚磷酸盐、冰水和食盐,继续斩拌2min,其步骤与上相同。

但也有直接将分离蛋白与淀粉等干物质最后加入斩拌的方法。

此法固然便捷,但因大豆分离蛋白未能完全附水,功能也未能完全发挥,所做产品在配方相同条件下会较软,吸水性和保油性都会较差,因此不建议采用此法。

又例如:将分离大豆蛋白和瘦肉一起加,但没有附水,此效果既不能将大豆分离蛋白有适当附水,又影响盐溶性蛋白的抽取,所制造产品会更软。

因此,附水和添加步骤也影响最终产品的品质。

由于分离蛋白本身性能的影响,遇盐会发生一定的可逆反应,减弱其乳化特性、保油性、持水性的性能。

大豆组织蛋白的处理工艺及在肉制品中的应用

0 引言

蛋白质是人类 的重要营 养素之一。大豆 蛋 白 是理想的植物蛋 白质。脱脂大豆含 蛋白质达 5 % 0 以上 , 是瘦牛 肉的 25 , . 倍 瘦猪 肉的 28 , . 倍 鸡蛋的 35 , . 倍 牛奶的 1 倍¨ , 6 J而且含有人体必需 的八种

氨基酸 、3种维生素 、8种无机 盐 , 1 1 不含 胆固醇 。

NICh n, e YANG n Mi g—d o, u HOU i L

( o eeo odadP a euel nier g H ri U i rt o o l r , a i 1( 7 , h ) C lg f o n hmm eta g e n , a n n e i f mn c H r n 51 6 C i l F i E ni b v sy C e e b 0  ̄

关 键 词 : 豆 蛋 白 ; 理 工 艺 ; 用 大 处 应

中图分 类号 :S1 、 T 242

文献标识码 : B

文章 编号 : 0 —14 (0 2o 一o3 0 1 4 82 20 )3 36— 5 0

St d n o b a o g nie a b u y o s y e n r a z l ume te t e t tc o o y n r am n e hn l g a p ia i n n m e tpr du to s nd a pl t c o i a o c in

h a i g te me ti i l d s tb e fre tn ie i d tilz t n p o uc Be ie , y e e tn rat n s smp e a ui l o xe v n u raiai r d e. sd n a s s o s s b an o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大豆蛋白的使用方法

分离蛋白在各种组合使用方法中,已被大多数厂家广泛接受,尤其是斩拌机法最受欢迎,主要原因是其功能多,且制造过程较具伸缩性。

1 复水法:先将大豆分离蛋白同4~5倍的冰水放入斩拌机内用高速斩拌1~2min,然后,再加入瘦肉、冰水、多聚磷酸盐和食盐,以高速斩拌2min,以抽取盐溶性肉蛋白,此时温度刚好控制在2~4℃ ,因为在此温度下是盐溶性蛋白抽取之最适当温度,盐溶性蛋白抽取后,再加入肥膘和冰水,继续斩拌2min,此时温度应在6~8℃ 左右,这是最普遍的方法。

2)凝胶法:先将大豆分离蛋白用4倍水,用斩拌机高速乳化后待用,再视其需要量和瘦肉一同加入斩拌,其他步骤和上述附水法相同,另外凝胶法可储藏在冷藏库备用,虽然分离蛋白在冷藏室可存放2~3d,但是,容易产生酸败和容易滋长细菌,建议尽快用完。

3)乳化油法:利用分离蛋白生产乳化油之原料,可以利用鸡皮、肥膘、牛油、大豆油和猪皮等作原料。

制造乳化油之方法,最主要是用斩拌机将分离蛋白附水后再加入油,继续斩拌成乳化油后再备用。

在乳化产品生产过程中,乳化油在盐溶性肉蛋白被抽取后加入,较凝胶法复杂些,但是乳化油加工及添加适当,不仅可以降低产品成本,还可增加产品香度和柔韧性。

4)干加法:此法使用方法简单,先将分离蛋白加入瘦肉里,稍做斩拌,再加4倍水,斩拌1~2min 再加入多聚磷酸盐、冰水和食盐,继续斩拌2min,其步骤与上相同。

但也有直接将分离蛋白与淀粉等干物质最后加入斩拌的方法。

此法固然便捷,但因大豆分离蛋白未能完全附水,功能也未能完全发挥,所做产品在配方相同条件下会较软,吸水性和保油性都会较差,因此不建议采用此法。

又例如:将分离大豆蛋白和瘦肉一起加,但没有附水,此效果既不能将大豆分离蛋白有适当附水,又影响盐溶性蛋白的抽取,所制造产品会更软。

因此,附水和添加步骤也影响最终产品的品质。

由于分离蛋白本身性能的影响,遇盐会发生一定的可逆反应,减弱其乳化特性、保油性、持水性的性能。

故不论使用何种方法来生产乳化肉制品,要使大豆分离蛋白能发挥最大的功能性,必须将大豆分离蛋白完全附水。

大豆分离蛋白注射用法、配方

原料:4号精肉,100Kg

(4号猪肉需分割成大块原料,分割时修去夹层脂肪、厚肌膜、碎骨、软骨、淤血肉、病变、猪毛、呜呜、杂质,合格的原料肉方可计量注射)

冰水:50.000Kg(其中,冰8.000Kg,水42.000Kg)

辅料a:品质改良剂(P18) 1.800Kg

亚硝酸钠 0.015Kg

(辅料a先在42Kg清水中连续搅拌10min以上,使其完全溶解后再添加其他辅料)

辅料b:食盐 2.1Kg

白砂糖 0.5Kg

葡萄糖 2.000Kg;

防腐剂(B型) 0.4Kg

乳酸钠 2.0Kg

注射单白 1.8Kg

(辅料b称量后干混均匀,待P18充分溶解后加入)

辅料c:味精 0.480Kg

特鲜味精 0.125Kg

I+G 0.025Kg

乙基麦芽酚 0.02Kg

辅料d:红曲红100 0.016Kg

异Vc钠 0.1Kg

辅料e:肉精油(-) 0.05Kg

肉香精(-) 0.6Kg

五香汁(7号) 0.100Kg

辅料f:卡拉胶(注射型) 0.400Kg

辅料g:麦芽糖稀 2.000Kg

变性淀粉 2.000Kg

土豆淀粉 2.000Kg

(辅料g最后加入、连续搅拌指导完全均匀)

1.原料肉要求:

4号猪肉需分割,分割时选用大的自然大块肌肉,修去家层面脂肪、厚肌膜、碎骨、软骨、淤血肉、病变、猪毛、污物、杂质,合格的原料肉方可计量注射。

2.注射工序工艺参数要求:

要均匀注射两遍,注射后切片,注射率167%。

3.滚揉研制工序工艺参数要求:

绞制好的原料肉先放入滚揉机,然后加入制备好的盐水,盖上桶盖,抽真空至真空度达到0.075Mpa,设定滚揉时间,总时间16h(正转20min,翻转20min);腌制间温度要求0-4℃,腌制总时间20h以上,淀粉在灌之前加入连续滚揉30min 以上并充分搅拌均匀。

4.灌装工序工艺参数要求:料陷要求:外观色泽、光亮度、粘稠度、气味无异常,无异常,温度10℃以下。

灌装真空度:-0.08MPa以下,肠衣规格:------

5.成熟工序工艺参数:

热风干燥时间: 60min 温度75℃

蒸煮时间: 30min 温度82℃

(中心温度82℃,保持25min)肉块切小

排气时间: 10min温度

炭火干燥时间: 20-25min 烟熏温度约75℃(此时置入烧红铁板)烟熏 16-18min 温度以铁板烧红,能充分发烟为准;熏料(红糖:白糖:木粉=4:3:1)加适量水搅拌均匀,以糖完全成稀浆状。

如有侵权请联系告知删除,感谢你们的配合!。