液压系统管道选择标准

液压系统设计标准

液压系统设计标准是指在设计和制造液压系统时,需要遵循的一系列规范和要求。

这些标准旨在确保液压系统的可靠性、安全性和性能。

以下是一些常见的液压系统设计标准:

1. ISO 4414:这是一个国际通用的液压传动和控制系统的设计标准。

它涵盖了液压系统的各个方面,包括基本参数、元件选择、系统布局、管道连接等。

2. ANSI/ASME B30.1:这是美国机械工程师协会(ASME)和美国国家标准协会(ANSI)共同制定的液压系统设计标准。

它主要针对美国的工业应用,但也得到了其他国家的广泛认可。

3. DIN 2434:这是德国的液压系统设计标准。

它与ISO 4414类似,但在某些细节上有所不同。

4. GB/T 3766-2001:这是中国的液压系统设计标准。

它参考了ISO 4414和其他国际标准,并结合了中国的实际应用情况。

5. API 618:这是美国石油学会(API)制定的关于石油和天然气行业的液压系统设计标准。

它主要针对石油和天然气开采、加工和输送过程中使用的液压系统。

在设计液压系统时,需要根据具体的应用场景和设备要求,选择合适的设计标准。

同时,还需要考虑到安全、环保和经济性等因素,以确保液压系统的高效运行。

液压软管 内径的选取

液压软管内径的选取

液压软管内径的选取是液压系统设计中非常重要的一环。

液压软管是液压系统中传递液压能量的重要部件,其内径的选取直接影响着液压系统的工作效率、安全性和可靠性。

首先,液压软管内径的选取需要考虑液压系统的工作压力。

一般来说,工作压力越大,所需的液压软管内径就越大。

选择过小的内径会导致液压流体通过软管时产生较大的流速,从而增加流体的摩擦阻力和能量损失,降低系统的效率。

同时,过小的内径还会导致液压系统的压力损失增加,甚至造成软管的破裂,从而影响系统的安全性和可靠性。

因此,在确定液压软管内径时,需要充分考虑液压系统的工作压力,选择合适的内径以保证系统的正常工作。

其次,液压软管内径的选取还需要考虑液压系统的流量需求。

流量过大时,选择过小的内径会导致液压流体通过软管时产生较大的流速,从而增加流体的摩擦阻力和能量损失;流量过小时,选择过大的内径会增加系统的体积和成本。

因此,在确定液压软管内径时,需要充分考虑液压系统的流量需求,选择合适的内径以满足系统的工作要求。

此外,液压软管内径的选取还需要考虑液压系统的工作温度。

在高温环境下,软管材料的热膨胀会导致软管内径的扩大,从而影响系统的工作效率和安全性。

因此,在确定液压软管内径时,需要充分考虑液压系统的工作温度,选择耐高温的软管材料以保证系统的正常工作。

综上所述,液压软管内径的选取需要综合考虑液压系统的工作压力、流量需求和工作温度,选择合适的内径以保证系统的工作效率、安全性和可靠性。

只有在充分考虑了以上因素的基础上,才能选取到合适的液压软管内径,从而保证液压系统的正常工作。

液压系统管道选择标准

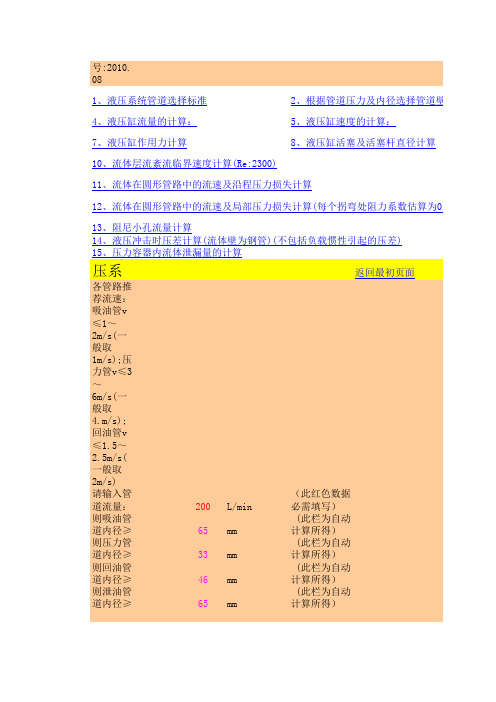

版本号:2010.081、液压系统管道选择标准2、根据管道压力及内径选择管道壁厚4、液压缸流量的计算:5、液压缸速度的计算:7、液压缸作用力计算8、液压缸活塞及活塞杆直径计算10、流体层流紊流临界速度计算(Re:2300)11、流体在圆形管路中的流速及沿程压力损失计算12、流体在圆形管路中的流速及局部压力损失计算(每个拐弯处阻力系数估算为0.6)13、阻尼小孔流量计算14、液压冲击时压差计算(流体壁为钢管)(不包括负载惯性引起的压差)1、液管道压力及内径选择管道壁厚请输入管道内介质压力:31.5 MPa (此红色数据必需填写)请输入管道内径:20 mm (此红色数据必需填写)则管道壁厚≥: 2.9 mm (此栏为自动计算所得)注:所得管道壁厚需圆整为标准尺寸。

注:以上各公式来自新《机械设计手册》第四册Φ18以上的管子保证壁厚不小于3mm,便于弯制不扁.3、液压系统电机功率计算:请输入泵的排量:80 ml/r (此红色数据必需填写)请输入系统额定压力:20 Mpa (此红色数据必需填写)请输入电机转速:1500 r/min (此红色数据必需填写)则所需电机功率为:47.1 kw (此栏为自动计算所得)返回最初页面返回最初页面请圆整为标准功率:4、液压缸流量的计算:请输入液压缸的缸径:80mm (此红色数据必需填写)请输入液压缸的杆径:60mm (此红色数据必需填写)请输入液压缸活塞杆速度:80mm/s (此红色数据必需填写)则油缸的无杆腔流量为:24.12l/min (此栏为自动计算所得)则油缸的有杆腔流量为:10.55l/min (此栏为自动计算所得)5、液压缸速度的计算:请输入液压缸的缸径:180mm (此红色数据必需填写)请输入液压缸的杆径:120mm (此红色数据必需填写)请输入油缸的无杆腔流量:50l/min (此红色数据必需填写)返回最初页面返回最初页面请输入油缸的有杆腔流量:40l/min (此红色数据必需填写)则无杆腔速度为:32.76mm/s (此栏为自动计算所得)则有杆腔速度为:47.18mm/s (此栏为自动计算所得)6、液压缸压力计算请输入液压缸的缸径:80mm (此红色数据必需填写)请输入液压缸的杆径:60mm (此红色数据必需填写)请输入液压缸受力:1000kgf (此红色数据必需填写)则液压缸的无杆腔压力为:19.9kgf/cm2 (此栏为自动计算所得)则液压缸的有杆腔压力为:45.5kgf/cm3 (此栏为自动计算所得)7、液压缸作用力计算请输入液压缸的缸径:80mm (此红色数据必需填写)请输入液压缸的杆径:63mm (此红色数据必需填写)返回最初页面返回最初页面请输入系统压力:16kgf/cm2数据必需填写)则液压缸推力为:803.84kgf (此栏为自动计算所得)则液压缸拉力为:305.33kgf (此栏为自动计算所得)8、液压缸活塞及活塞杆直径计算请输入负载力大小:240000kg (此红色数据必需填写)请输入液压系统压力:160kgf/cm2(此红色数据必需填写)则液压缸缸径为:437.13mm (此栏为自动计算所得,实际值需按标准圆整)9.1、蓄能器放油量计算请输入充氮压力:7Mpa (此红色数据必需填写)请输入高点压力:16Mpa (此红色数据必需填写)返回最初页面返回最初页面请输入低点压力:14Mpa 数据必需填写)请输入蓄能器容积:252L (此红色数据必需填写)设计定系数n为: 1.2(此红色数据必需填写)则1/n的值为:0.833333333 (此栏为自动计算所得)则放油量为:14.894L (此栏为自动计算所得)9.2、吸收冲击用蓄能器大小的计算请输入最高冲击压力:30Mpa (此红色数据必需填写)请输入系工作压力:27Mpa (此红色数据必需填写)请输入产生冲击波的管段长度:40m (此红色数据必需填写)请输入产生冲击波的管段内径:50mm (此红色数据必需填写)请输入产生冲击波的管段流量:250l/min (此红色数据必需填写)一些中间计算结果:速度: 2.1231面积0.001963则蓄能器的最小容积应为:44.54l (此栏为自动计算所得)10、流体层流紊流临界速度计算(Re:2 300)请输入管道内径D:20mm (此红色数据必需填写)请输入流体运动粘度:46cst (此红色数据必需填写)则临界速度为: 5.29m/s (此栏为自动计算所得)11、流体在圆形管路中的流速及沿程压力损失计算请输入管道内径D:20mm (此红色数据必需填写)请输入流体运动粘度:46cst (此红色数据必需填写)请输入流体管路长度:10m (此红色数据必需填写)请输入油液的密度:900kg/m3(此红色数据必需填写)请输入管路流量:100l/min (此红色数据必需填写)请输入流体的速度: 5.31m/s (此栏为自动计算所得)则雷诺数Re为:2308.7 (此栏为自动计算所得)则沿程阻力系数为: (此栏为自动计算所得)层流沿程阻力系数为:0.027721228 (此栏为自动计算所得)光滑区沿程阻力系数1为:0.045645146 (此栏为自动计算所得)光滑区沿程阻力系数2为:0.048448286 (此栏为自动计算所得)水力粗糙管沿程阻力系数为:0.050797711 (此栏为自动计算所得)阻力平方区沿程阻力系数为:0.024596748 (此栏为自动计算所得)管道沿程阻力损失为: 2.896bar (此栏为自动计算所得)12、流体在圆形管路中的流速及局部压力损失计算(每个拐弯处阻力系数估算为0.6)请输入管道内径D:20mm (此红色数据必需填写)请输入流体运动粘度:46cst (此红色数据必需填写)请输入流体管路长度:10m (此红色数据必需填写)请输入油液的密度:900kg/m3(此红色数据必需填写)请输入管路流量:100l/min (此红色数据必需填写)请输入流体的拐弯处个数:50个(此红色数据必需填写)请输入流体的速度: 5.31m/s (此红色数据必需填写)则流体在管路中的总局部压力损失约为: 3.81bar (此栏为自动计算所得)13、阻尼小孔流量计算请输入小孔直径d:1mm (此红色数据必需填写)请输入阻尼孔的长度:2mm (此红色数据必需填写)请输入流体的密度:950kg/m3(此红色数据必需填写)请输入小孔前后压差:0.5Mpa (此红色数据必需填写)则通个小孔的流量为:ml/min932.1614、液压冲击时压差计算(流体壁为钢管)(不包括负载惯性引起的压差)请输入流体的密度:950kg/m3(此红色数据必需填写)请输入流体的速度:5m/s (此红色数据必需填写)请输入流体的弹性系数:1400Mpa (此红色数据必需填写)则冲击波传播速度为:1213.95m/s (此栏为自动计算所得)则冲击波冲击压差为: 5.77Mpa (此栏为自动计算所得)15、压力容器内流体泄漏量的计算请输入压力容器的容量:10l (此红色数据必需填写)请输入容器内的最初压力:10Mpa (此红色数据必需填写)请输入流体泄漏后的压力:9Mpa (此红色数据必需填写)请输入流体的弹性模量:1400Mpa (此红色数据必需填写)则流体无泄漏时在零压时的体积为:10.0719l (此栏为自动计算所得)则容器的泄漏量为:0.0072l (此栏为自动计算所得)由王更生第八次修正道壁厚3、液压系统电机功率计算:6、液压缸压力计算算9、蓄能器放油量计算为0.6)(此栏为自动计算所得)返回最初页面返回最初页面20711.21505000.52 63.44123bar(此栏为自动计算所得)返回最初页面返回最初页面返回最初页面返回最初页面。

液压硬管规格标准

液压硬管规格标准

液压硬管是一种用于输送高压液体的管道,其规格标准是由国际标准化组织(ISO)和美国标准协会(ANSI)等机构制定的。

以下是液压硬管规格标准的章节划分:

一、ISO标准

1.管道材料:ISO 8535-1:2016规定了用于制造液压硬管的无缝钢管的要求,包括材料、化学成分、机械性能等。

2.尺寸标准:ISO 4397:2017规定了液压硬管的尺寸标准,包括内径、外径、壁厚等参数。

3.连接方式:ISO 8434-1:2018规定了液压硬管的连接方式,包括螺纹连接、法兰连接、插入式连接等。

4.试验方法:ISO 6605:2017规定了液压硬管的试验方法,包括爆破试验、疲劳试验、压力脉动试验等。

二、ANSI标准

1.管道材料:ANSI B36.10:2018规定了用于制造液压硬管的无缝钢管的要求,包括材料、化学成分、机械性能等。

2.尺寸标准:ANSI B36.19:2018规定了液压硬管的尺寸标准,包括内径、外径、壁厚等参数。

3.连接方式:ANSI B16.5:2017规定了液压硬管的连接方式,包括螺纹连接、法兰连接、插入式连接等。

4.试验方法:ANSI B31.3:2016规定了液压硬管的试验方法,包括爆破试验、疲劳试验、压力脉动试验等。

以上是液压硬管规格标准的章节划分,液压硬管的规格标准是非常重要的,它保证了液压系统的安全性和稳定性,同时也保证了液压系统的互换性和通用性。

液压管子的规格型号

液压管子的规格型号液压管子是一种广泛应用于工业领域的管道产品,它通过液体的压力来传递力量和能量。

在机械设备和工程建设中起着至关重要的作用。

液压管子具有丰富的规格型号,不同的尺寸和材质适用于不同的应用场景,下面将为大家介绍液压管子的规格型号。

首先,液压管子的尺寸包括内径、外径和壁厚。

内径是指管子内部的直径,一般用毫米(mm)表示,常见的尺寸有6mm、8mm、10mm等。

外径是指管子外部的直径,也用毫米(mm)表示,常见的尺寸有12mm、14mm、16mm等。

壁厚是指管子壁的厚度,同样用毫米(mm)表示,常见的尺寸有1mm、1.5mm、2mm等。

其次,液压管子的材质有很多种类,常见的材质有碳钢、不锈钢、铝合金等。

碳钢液压管子具有良好的强度和韧性,耐高温、耐腐蚀,适用于一般的液压系统。

不锈钢液压管子具有优异的抗腐蚀性能,适用于腐蚀性介质的输送。

铝合金液压管子具有重量轻、导热性好的特点,适用于要求轻量化和散热的场合。

另外,液压管子还可以根据不同的连接方式来分类,常见的连接方式有焊接、扣压、螺纹等。

焊接连接是通过将管子焊接在一起来实现连接,通常用于较大直径的管道。

扣压连接是通过套管和环缝来固定管子,适用于一些中小直径的管道。

螺纹连接是用螺纹来连接管子,简单方便,适用于一些需要频繁拆卸的场合。

最后,为了选择合适的液压管子,我们需要根据具体的应用要求来确定规格型号。

首先要考虑液压管子的工作压力和温度,选择合适的材质和壁厚,确保管子能够承受系统的工作压力和温度变化。

其次要考虑管道的安装环境和空间限制,选择合适的尺寸和连接方式,确保管道能够方便安装和维修。

最后要考虑系统的流量和流速,选择合适的内径,确保管道能够满足系统的流体传递要求。

总之,液压管子的规格型号对于液压系统的设计和应用至关重要。

通过了解液压管子的尺寸、材质和连接方式,我们可以选择合适的液压管子,确保系统的正常运行和性能表现。

同时,根据具体的应用要求来确定规格型号,能够提高系统的效率和安全性,为工程建设和生产制造提供有力的支持。

液压胶管长度标准

液压胶管长度标准液压胶管是一种用于输送液体或气体的管道系统。

根据使用场景和需求的不同,液压胶管的长度需要有一定的标准。

下面是液压胶管长度的一些相关参考内容。

1. 标准长度范围:液压胶管的标准长度范围通常是从1米到100米不等。

这个范围是由于液压系统的设计和安装需要,以及不同应用场景的要求。

2. 根据工作环境要求确定长度:液压胶管的长度应根据具体的工作环境要求来确定。

例如,如果液压胶管用于工业设备的输送液体,那么根据设备的布局和管道的连接方式,可以确定液压胶管的长度。

3. 考虑预留长度:在设计液压系统时,还需要考虑到液压胶管的预留长度。

这是为了容纳液压胶管的伸缩和连接部件的安装。

预留长度通常在5%到10%之间。

4. 安装和维修方便性:液压胶管的长度也要考虑到安装和维修方便性。

如果液压系统需要频繁维修或更换液压胶管,那么较短的管长会更加方便。

5. 标准化长度:为了方便生产和安装,液压胶管通常按照标准长度来提供。

常见的液压胶管标准长度包括1米、1.5米、2米、2.5米等。

这些标准长度对于一般液压系统的设计和安装通常都是合适的。

6. 安全性考虑:液压胶管的长度也需要考虑到系统的安全性。

如果液压胶管太长,会增加系统内的流体压力损失,影响系统的性能和效率。

因此,在确定液压胶管的长度时,需要综合考虑系统的设计参数和安全要求。

总结起来,液压胶管的长度标准应该根据具体的应用场景和需求来确定。

这涉及到工作环境要求、系统的设计和安装方便性、安全性考虑等诸多因素。

标准长度范围通常是从1米到100米不等,同时也可以根据实际需要提供一些常见的标准长度选择。

最终的目标是确保液压系统的安全性、性能和效率。

液压软管标准

液压软管标准液压软管是一种用于输送液体或气体的管道连接件,广泛应用于工程机械、石油化工、煤矿设备等领域。

为了确保液压软管的安全性和可靠性,制定了一系列的液压软管标准,以规范其设计、制造和使用。

首先,液压软管的材质选择至关重要。

根据不同的工作环境和工作压力,液压软管的材质可以选择橡胶、塑料、金属等不同材质。

橡胶软管具有良好的弹性和耐磨性,适用于一般工况下的液压传动系统;而塑料软管具有较好的耐腐蚀性能,适用于化工领域;金属软管则能够承受较高的压力,适用于高压液压系统。

其次,液压软管的结构设计需要符合相关标准要求。

一般来说,液压软管由内层胶管、加强层、外层胶管组成。

内层胶管负责输送介质,加强层则起到增强软管抗压能力的作用,外层胶管则对软管进行保护。

在设计软管结构时,需要考虑介质的流动特性、工作压力、工作温度等因素,以确保软管在工作过程中不会出现泄漏、爆裂等安全隐患。

此外,液压软管的标准还规定了软管的尺寸和连接方式。

尺寸的选择需根据液压系统的工作压力和流量来确定,以确保软管能够承受系统的工作条件。

同时,在软管的连接方式上,标准也规定了液压软管和管件之间的连接方式,如螺纹连接、法兰连接、快速接头连接等,以确保软管和管件之间的连接紧密可靠。

最后,液压软管的使用和维护也是标准所关注的重点。

在使用液压软管时,需要遵循相关的安装和使用规范,确保软管安装正确、使用正常。

同时,在软管的维护保养上,需要定期检查软管的外观是否有裂纹、老化等情况,及时更换损坏的软管,以确保系统的安全运行。

总的来说,液压软管标准的制定,是为了保障液压系统的安全运行。

只有严格遵守液压软管标准,选择合适的软管材质、合理的结构设计、正确的尺寸和连接方式,以及规范的使用和维护,才能确保液压系统的安全可靠运行,避免因软管问题导致的事故发生。

因此,对液压软管标准的认真学习和执行,对于液压系统的安全运行具有十分重要的意义。

液压管道颜色标准

液压管道颜色标准

液压管道颜色标准是用于标识不同类型的液压管路,以确保液压系统的正常运行和维护。

以下是液压管道颜色标准的详细介绍:

1.液压管道颜色标准应符合国家或行业标准,如GB/T 7938-2003《液压系统

通用技术条件》等。

2.不同功能的液压管路应使用不同的颜色标识,以方便识别和管理。

例如,

压力油管、进油管、净油管应使用红色标识,回油管、排油管、溢油管应使用黄色标识,供水管应使用蓝色标识,润滑水管应使用深绿色标识,排水管应使用草绿色标识,气管应使用白色标识,消防水管应使用橙黄色标识,排污管应使用黑色标识等。

3.液压管道颜色标准还规定了不同颜色标识的适用范围。

例如,红色标识的

液压管路用于高温、高压、易燃、易爆等场合;黄色标识的液压管路用于回油、排油、溢油等场合;蓝色标识的液压管路用于冷却、供水等场合;

绿色标识的液压管路用于润滑等场合;白色标识的液压管路用于气体等场合;橙色标识的液压管路用于消防等场合;黑色标识的液压管路用于排污等场合。

4.液压管道颜色标准还规定了不同颜色标识的涂色要求。

例如,液压管道的

颜色应均匀、光滑、无气泡、无杂质等。

5.液压管道颜色标准还规定了不同颜色标识的涂刷方法。

例如,可以采用刷

漆、贴膜、喷涂等方法进行涂色等。

总之,液压管道颜色标准是为了方便识别和管理不同类型的液压管路,以确保液压系统的正常运行和维护。

在实际应用中,应根据具体情况选择合适的颜色标识和涂色方法,并严格按照标准进行操作。

高压流体输送用管道标准

高压流体输送用管道标准

高压流体输送用管道的标准因国家和地区而异。

国内高压流体管的标准主要包括GB/T 3683、GB/T 10544和GB/T 24145等。

其中,GB/T 3683是液压输送系统中的钢制管道常用标准,规定了高压、中压和低压三个系列的液压管道,包括材料、尺寸、制造和检验等方面的内容。

GB/T 10544是液压输送系统中的橡胶软管常用标准,规定了高压、中压和低压三个系列的橡胶软管,包括材料、尺寸、制造和检验等方面的内容。

GB/T 24145是钢制无缝压力管道用于石油、化工和电力设备中的技术标准,规定了钢制无缝压力管道的材料、尺寸、制造和检验等方面的内容。

国外高压流体管的标准主要包括ISO 6162和SAE J518等。

其中,ISO 6162是欧洲流体动力学协会(European Association for Fluid Dynamics)制定的液压高压管道连接部件标准,规定了高压管道的连接和密封要求,包括尺寸、材料和制造工艺等方面的内容。

SAE J518是北美汽车工程师协会(Society of Automotive Engineers)制定的液压高压管道连接部件标准,规定了高压管道的连接和密封要求,包括尺寸、材料和制造工艺等方面的内容。

这些标准在制定时都考虑了压力、温度、材料、连接方式等因素,以确保高压流体输送的安全性和可靠性。

进回油管路

转向泵控制流量 进油管路最小通径 出Байду номын сангаас管路最小通径

8L/min φ8 φ5

11.5L/min φ10 φ6

15L/min φ11 φ7

3 方向机及进出油管必须保持清洁,不允许有铁屑、铁锈等杂质。

2 管路内径的选择:

管路内径的选择:根据管道内的流速,确定管道内径尺寸,允许流速的推荐值为:

1) 液压泵吸油管道:0.5~1.5 m/s.一般取1 m/s以下。

2) 液压系统压油管道:3~ m/s.压力高时取大值。

3) 液压系统回油管道:1.5~2.5 m/s。

1 管路材料的选择:油管可以是软管、钢管或混合式。软管又分为高压钢丝编织耐油软管、高压耐油塑料软管及低压帘线编织耐油软管;钢管为高压无缝钢管,材料一般为20钢或08F钢。

对于油管和选用,无论是钢管、耐油胶管或塑料管,都必须根据系统的工作压力进行选用。建议不采用高压钢丝编制耐油软管,避免因温升膨胀而缩小管路内径,最好采用高压钢管。

16L/min φ11.2 φ7.2

20L/min φ13 φ8

以上管路内径是管路长为500mm时的经验值,当管路每增加△l=500mm 时,管路内径增加△d=2mm。

配套时保证管路密封合格,进油管漏气漏水时会使液压油变质,这一点很容易被忽视。管路直径不能过小,进油管口径过小时会引起吸空,产生气穴现象,出油管直径过小时会产生阻尼,引起系统压力升高,系统可靠性变差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

版本

号:2010.

08

1、液压系统管道选择标准

2、根据管道压力及内径选择管道壁厚4、液压缸流量的计算:5、液压缸速度的计算:

7、液压缸作用力计算8、液压缸活塞及活塞杆直径计算

10、流体层流紊流临界速度计算(Re:2300)

11、流体在圆形管路中的流速及沿程压力损失计算

12、流体在圆形管路中的流速及局部压力损失计算(每个拐弯处阻力系数估算为0.6)

13、阻尼小孔流量计算

14、液压冲击时压差计算(流体壁为钢管)(不包括负载惯性引起的压差)

1、液

管道压力及内径选择管道壁厚

请输入管

道内介质

压力:31.5 MPa (此红色数据必需填写)

请

输入管道

内径:20 mm (此红色数据必需填写)

则管道壁

厚≥: 2.9 mm (此栏为自动计算所得)

注:所得管道壁厚需圆整为标准尺寸。

注:以上各公式来自新《机械设计手册》第四册Φ18以上的管子保证壁厚不小于3mm,便于弯制不扁.

3、液压系统电机功率计算:

请输入泵

的排量:80 ml/r (此红色数据必需填写)

请输入系

统额定压

力:20 Mpa (此红色数据必需填写)

请输入电

机转速:1500 r/min (此红色数据必需填写)

则所需电

机功率

为:47.1 kw (此栏为自动计算所得)

返回最初页面返回最初页面

请圆整为标准功率:4、液压缸流量的计算:

请输入液

压缸的缸

径:80mm (此红色数据必需填写)

请输入液

压缸的杆

径:60mm (此红色数据必需填写)

请输入液

压缸活塞

杆速度:80mm/s (此红色数据必需填写)

则油缸的

无杆腔流

量为:24.12l/min (此栏为自动计算所得)

则油缸的

有杆腔流

量为:10.55l/min (此栏为自动计算所得)

5、液压缸速度的计算:

请输入液

压缸的缸

径:180mm (此红色数据必需填写)

请输入液

压缸的杆

径:120mm (此红色数据必需填写)

请输入油

缸的无杆

腔流量:50l/min (此红色数据必需填写)

返回最初页面返回最初页面

请输入油

缸的有杆

腔流量:40l/min (此红色数据必需填写)

则无杆腔

速度为:32.76mm/s (此栏为自动计算所得)

则有杆腔

速度为:47.18mm/s (此栏为自动计算所得)

6、液压缸压力计算

请输入液

压缸的缸

径:80mm (此红色数据必需填写)

请输入液

压缸的杆

径:60mm (此红色数据必需填写)

请输入液

压缸受

力:1000kgf (此红色数据必需填写)

则液压缸

的无杆腔

压力为:19.9kgf/cm2 (此栏为自动计算所得)

则液压缸

的有杆腔

压力为:45.5kgf/cm3 (此栏为自动计算所得)

7、液压缸作用力计算

请输入液

压缸的缸

径:80mm (此红色数据必需填写)

请输入液

压缸的杆

径:63mm (此红色数据必需填写)

返回最初页面返回最初页面

请输入系

统压力:16kgf/cm2数据必需填写)

则液压缸

推力为:803.84kgf (此栏为自动计算所得)

则液压缸

拉力为:305.33kgf (此栏为自动计算所得)

8、液压缸活塞及活塞杆直径计算

请输入负

载力大

小:240000kg (此红色数据必需填写)

请输入液

压系统压

力:160kgf/cm2(此红色数据必需填写)

则液压缸

缸径为:437.13mm (此栏为自动计算所得,实际值需按标准圆整)

9.1、蓄能器放油量计算

请输入充

氮压力:7Mpa (此红色数据必需填写)

请输入高

点压力:16Mpa (此红色数据必需填写)

返回最初页面返回最初页面

请输入低

点压力:14Mpa 数据必需填写)

请输入蓄

能器容

积:252L (此红色数据必需填写)

设计定系

数n为: 1.2(此红色数据必需填写)

则1/n的

值为:0.833333333 (此栏为自动计算所得)

则放油量

为:14.894L (此栏为自动计算所得)

9.2、吸收冲击用蓄能器大小的计算

请输入最

高冲击压

力:30Mpa (此红色数据必需填写)

请输入系

工作压

力:27Mpa (此红色数据必需填写)

请输入产

生冲击波

的管段长

度:40m (此红色数据必需填写)

请输入产

生冲击波

的管段内

径:50mm (此红色数据必需填写)

请输入产

生冲击波

的管段流

量:250l/min (此红色数据必需填写)

一些中间

计算结

果:速度: 2.1231面积0.001963

则蓄能器

的最小容

积应为:44.54l (此栏为自动计算所得)

10、流体层流紊流临界速度计算(Re:2 300)

请输入管

道内径D:20mm (此红色数据必需填写)

请输入流

体运动粘

度:46cst (此红色数据必需填写)

则临界速

度为: 5.29m/s (此栏为自动计算所得)

11、流体在圆形管路中的流速及沿程压力损失计算

请输入管

道内径D:20mm (此红色数据必需填写)

请输入流

体运动粘

度:46cst (此红色数据必需填写)

请输入流

体管路长

度:10m (此红色数据必需填写)

请输入油

液的密

度:900kg/m3(此红色数据必需填写)

请输入管

路流量:100l/min (此红色数据必需填写)

请输入流

体的速

度: 5.31m/s (此栏为自动计算所得)

则雷诺数

Re为:2308.7 (此栏为自动计算所得)

则沿程阻力系数为: (此栏为自动计算所得)

层流沿程

阻力系数

为:0.027721228 (此栏为自动计算所得)

光滑区沿

程阻力系

数1为:0.045645146 (此栏为自动计算所得)

光滑区沿

程阻力系

数2为:0.048448286 (此栏为自动计算所得)

水力粗糙

管沿程阻

力系数

为:0.050797711 (此栏为自动计算所得)

阻力平方

区沿程阻

力系数

为:0.024596748 (此栏为自动计算所得)

管道沿程

阻力损失

为: 2.896bar (此栏为自动计算所得)

12、流体在圆形管路中的流速及局部压力损失计算(每个拐弯处阻力系数估算为0.6)

请输入管

道内径D:20mm (此红色数据必需填写)

请输入流

体运动粘

度:46cst (此红色数据必需填写)

请输入流

体管路长

度:10m (此红色数据必需填写)

请输入油

液的密

度:900kg/m3(此红色数据必需填写)

请输入管

路流量:100l/min (此红色数据必需填写)

请输入流

体的拐弯

处个数:50个(此红色数据必需填写)

请输入流

体的速

度: 5.31m/s (此红色数据必需填写)

则流体在管路中的

总局部压

力损失约

为: 3.81bar (此栏为自动计算所得)

13、阻尼小孔流量计算

请输入小

孔直径d:1mm (此红色数据必需填写)

请输入阻

尼孔的长

度:2mm (此红色数据必需填写)

请输入流

体的密

度:950kg/m3(此红色数据必需填写)

请输入小

孔前后压

差:0.5Mpa (此红色数据必需填写)

则通个小

孔的流量

为:ml/min

932.16

14、液压冲击时压差计算(流体壁为钢管)(不包括负载惯性引起的压差)

请输入流

体的密

度:950kg/m3(此红色数据必需填写)

请输入流

体的速

度:5m/s (此红色数据必需填写)

请输入流

体的弹性

系数:1400Mpa (此红色数据必需填写)

则冲击波

传播速度

为:1213.95m/s (此栏为自动计算所得)

则冲击波

冲击压差

为: 5.77Mpa (此栏为自动计算所得)

15、压力容器内流体泄漏量的计算

请输入压

力容器的

容量:10l (此红色数据必需填写)

请输入容

器内的最

初压力:10Mpa (此红色数据必需填写)

请输入流

体泄漏后

的压力:9Mpa (此红色数据必需填写)

请输入流

体的弹性

模量:1400Mpa (此红色数据必需填写)

则流体无

泄漏时在

零压时的

体积为:10.0719l (此栏为自动计算所得)

则容器的

泄漏量

为:0.0072l (此栏为自动计算所得)

由王更生

第八次修

正

道壁厚3、液压系统电机功率计算:

6、液压缸压力计算

算9、蓄能器放油量计算为0.6)

(此栏为

自动计算

所得)

返回最初页面

返回最初页面

20711.21505000.52 63.44123bar

(此栏为自动计算所得)返回最初页面返回最初页面

返回最初页面

返回最初页面。