常用钢材热处理工艺参数表

钢的五种热处理工艺

钢的五种热处理工艺热处理工艺——表面淬火、退火、正火、回火、调质工艺:1、把金属材料加热到相变温度(700度)以下,保温一段时间后再在空气中冷却叫回火。

2、把金属材料加热到相变温度(800度)以上,保温一段时间后再在炉中缓慢冷却叫退火。

3、把金属材料加热到相变温度(800度)以上,保温一段时间后再在特定介质中(水或油)快速冷却叫淬火。

◆表面淬火•钢的表面淬火有些零件在工件时在受扭转和弯曲等交变负荷、冲击负荷的作用下,它的表面层承受着比心部更高的应力。

在受摩擦的场合,表面层还不断地被磨损,因此对一些零件表面层提出高强度、高硬度、高耐磨性和高疲劳极限等要求,只有表面强化才能满足上述要求。

由于表面淬火具有变形小、生产率高等优点,因此在生产中应用极为广泛。

根据供热方式不同,表面淬火主要有感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火等。

感应表面淬火后的性能:1.表面硬度:经高、中频感应加热表面淬火的工件,其表面硬度往往比普通淬火高2~3单位(HRC)。

2.耐磨性:高频淬火后的工件耐磨性比普通淬火要高。

这主要是由于淬硬层马氏体晶粒细小,碳化物弥散度高,以及硬度比较高,表面的高的压应力等综合的结果。

3.疲劳强度:高、中频表面淬火使疲劳强度大为提高,缺口敏感性下降。

对同样材料的工件,硬化层深度在一定范围内,随硬化层深度增加而疲劳强度增加,但硬化层深度过深时表层是压应力,因而硬化层深度增打疲劳强度反而下降,并使工件脆性增加。

一般硬化层深δ=(10~20)%D。

较为合适,其中D。

为工件的有效直径。

◆退火工艺退火是将金属和合金加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。

退火后组织亚共析钢是铁素体加片状珠光体;共析钢或过共析钢则是粒状珠光体。

总之退火组织是接近平衡状态的组织。

•退火的目的①降低钢的硬度,提高塑性,以利于切削加工及冷变形加工。

②细化晶粒,消除因铸、锻、焊引起的组织缺陷,均匀钢的组织和成分,改善钢的性能或为以后的热处理作组织准备。

常用钢材热处理参数

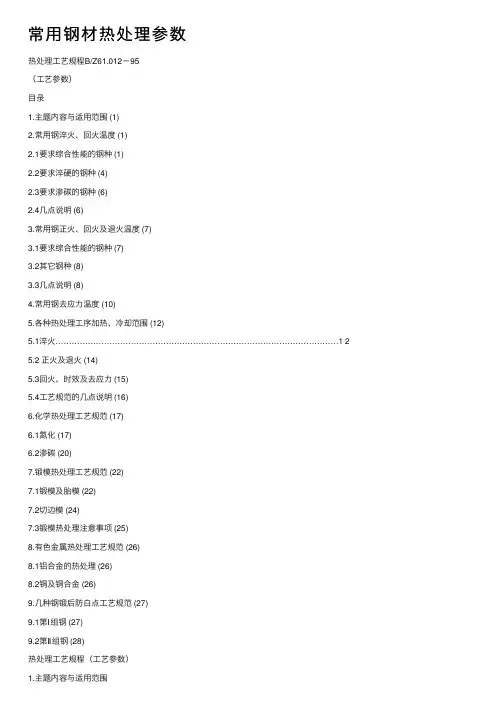

常⽤钢材热处理参数热处理⼯艺规程B/Z61.012-95(⼯艺参数)⽬录1.主题内容与适⽤范围 (1)2.常⽤钢淬⽕、回⽕温度 (1)2.1要求综合性能的钢种 (1)2.2要求淬硬的钢种 (4)2.3要求渗碳的钢种 (6)2.4⼏点说明 (6)3.常⽤钢正⽕、回⽕及退⽕温度 (7)3.1要求综合性能的钢种 (7)3.2其它钢种 (8)3.3⼏点说明 (8)4.常⽤钢去应⼒温度 (10)5.各种热处理⼯序加热、冷却范围 (12)5.1淬⽕……………………………………………………………………………………………1 2 5.2 正⽕及退⽕ (14)5.3回⽕、时效及去应⼒ (15)5.4⼯艺规范的⼏点说明 (16)6.化学热处理⼯艺规范 (17)6.1氮化 (17)6.2渗碳 (20)7.锻模热处理⼯艺规范 (22)7.1锻模及胎模 (22)7.2切边模 (24)7.3锻模热处理注意事项 (25)8.有⾊⾦属热处理⼯艺规范 (26)8.1铝合⾦的热处理 (26)8.2铜及铜合⾦ (26)9.⼏种钢锻后防⽩点⼯艺规范 (27)9.1第Ⅰ组钢 (27)9.2第Ⅱ组钢 (28)热处理⼯艺规程(⼯艺参数)1.主题内容与适⽤范围本标准为“热处理⼯艺规程”(⼯艺参数),它主要以企业标准《⾦属材料技术条件》B/HJ-93年版所涉及的⾦属材料和技术要求为依据(不包括⾼温合⾦),并收集了我公司⽣产常⽤的⼯具、模具及⼯艺装备⽤的⾦属材料。

本标准适⽤于汽轮机、燃⽓轮机产品零件的热处理⽣产。

2.常⽤钢淬⽕、回⽕温度2.1 要求综合性能的钢种:表1技术要求材料牌号强度σs硬度HB(d10)淬⽕温度(℃)冷却介质有效⾯积(mm)淬⽕后硬度(d10)回⽕温度(℃)回⽕后硬度(d10)45 440197~229(4.30~4.00)820~840 ⽔≤80 540~560 4.00~4.20≤35 2.7~3.0 580~60036~70 3.1~3.4 570~580390192~223(4.35~4.05)71~160 3.4~3.6 560~5704.00~4.10≤35 2.7~3.0 570~58036~70 3.1~3.4 560~570490217~255(4.10~3.80)71~120 3.4~3.6 550~5603.80~3.90油≤40 2.7~3.0 560~570590241~277(3.90~3.65)⽔油 41~60 2.5~3.0 590~620 3.65~3.80油≤30 2.7~3.0 550~56040CrA685269~302(3.50~3.70)840~860⽔油31~40 2.6~3.0 570~6003.50~3.60≤40 3.0~3.2 590~61041~70 3.25~3.4 570~590490217~255(3.80~4.10)71~120 3.45~3.6 550~5703.80~4.00油≤40 3.0~3.2 560~58035CrMoA241~277(3.90~3.65)850~870⽔油41~70 2.6~3.0 580~610 3.65~3.80*40CrNiMoA 690255~293(3.80~3.55)840~860 油≤80 2.7~3.1 580~600 3.65~3.80 590241~277(3.90~3.65)≤300 670~690*30Cr1Mo1V690255~285(3.80~3.57)950~970 油≤250 660~680690255~293(3.80~3.55)1030~1050油≤190 700~72020Cr1Mo1VTiB*732.6~3.0 640~660油≤1003.1~3.4 630~6402.6~3.0 650~670590241~277 (3.90~3.65)⽔油101~1603.1~3.2 630~650 3.65~3.902.6~3.0 630~650油 ≤503.1~3.3 610~630277~302 (3.65~3.50)⽔油51~1003.0~3.2 620~6403.50~3.65油 ≤40 2.7~3.2 610~6302.6~3.0 630~65038CrMoAlA785293~321 (3.55~3.40) 930~950⽔油41~603.1~3.2 610~6303.40~3.50油 ≤30 3.6~3.8 550~60015CrMoA 490207~241 (4.20~3.90)900~920⽔ 31~70 3.4~3.8 570~620 3.90~4.10≤60 2.8~3.1 660~680590241~277(3.90~3.65) 61~200 3.2~3.45 660~6703.60~3.90≤60 2.8~3.1 660~67025Cr2MoV A735269~302 (3.70~3.50) 920~940 油61~150 3.2~3.3 650~6703.55~3.652.8~3.0 640~660690241~282 (3.90~3.62) ≤350 3.1~3.3 620~640 3.65~3.9255~284(3.80~3.58) ≤300 3.1~3.3 600~620 3.6~3.752.8~3.0 600~62034CrNi3Mo 785271~298 (3.65~3.52) 870~890 油≤250 3.1~3.3 580~600 3.55~3.65*15MnMoVN 490≥217(≤4.1) 960~980 油 ≤105 600~6201Cr12Mo 550229~255(4.0~3.8) 960~980油≤100 670~690 3.80~3.953.0~3.25 710~730355187~229 (4.4~4.0)3.3~3.5 690~7104.10~4.303.0~3.25 680~7001Cr13①440197~229 (4.3~4.0) 1030~1050油≤1003.3~3.5 650~6804.0~4.201Cr12① 440197~229(4.30~4.00) 1030~1050油 ≤100 3.0~3.30 680~710 4.00~4.20 187~2072.8~3.2 720~7402.8~3.0 700~720490217~248 (4.10~3.85) ≤80 3.1~3.2 670~700 3.90~4.102.8~3.0 660~6802Cr13①590235~269 (3.95~3.70) 980~1000油②≤603.1~3.2 650~6603.80~3.90235~269 (3.95~3.70) 空 ≤40 2.6~3.0 650~670590269~302 (3.70~3.50)油 41~1302.6~3.2 640~6603.70~3.90空 ≤40 2.6~3.0 590~610690286~321 (3.60~3.40) 油 41~100 2.6~3.2 580~590 3.50~3.60 3Cr13980~10202.8~3.0 710~730390192~241 (3.90~4.35) ≤100 3.1~3.3 690~7103.90~4.302.8~3.0 700~720490217~248(4.10~3.85) ≤100 3.1~3.3 680~700 3.90~4.052.8~3.0 670~6901Cr11MoV590235~269 (3.95~3.70) 1000~1030油 ≤60 3.1~3.3 660~680 3.80~3.90 590235~269(3.95~3.70) ≤150 3.0~3.4 680~700 3.90~3.70690269~302(3.70~3.50) ≤100 3.0~3.4 660~680 3.55~3.651Cr12W1MoV*735286~331(3.6~3.3) 1000~1050油 3.0~3.2 660~6702Cr12NiMo1W1V760293~331(3.55~3.35) 970~990 油 ≤200 660~680 3.55~3.45≤60 2.8~3.1 670~690590241~277 (3.70~3.50) 61~250 3.2~3.45 670~6803.60~3.80≤60 2.8~3.1 670~68030Cr2MoV735269~302(3.70~3.50) 940~960 油61~150 3.2~3.3 660~6803.55~3.65205≤187 ~1Cr18Ni9Ti 225(≥5.4) 1080~1100⽔ 5.0~5.1 800~820 4.75~4.85≤1871Cr18Ni9Ti 0Cr19Ni9205≥5.41050~1100⽔ ~ZG1Cr13 390187~217(4.40~4.10)1020~1040油梅花试棒~70700~720ZG2Cr13 440197~227(4.30~4.00) 980~1000空叶⽚本体 2.8~2.9 730~740 4.00~4.10ZG1Cr11MoV 490197~227(4.30~4.00 1020~1040油梅花试棒~70 700~720ZG1Cr12W1MoV490197~227(4.30~4.001020~1040油梅花试棒~70700~720精铸叶⽚ZG0Cr19Ni9190 1050~1100⽔ ~ ~注:①采⽤⽇本材料时,淬⽕温度为960~980℃,回⽕温度允许⽐表中温度⾼10~30℃。

34crnimo6热处理工艺参数

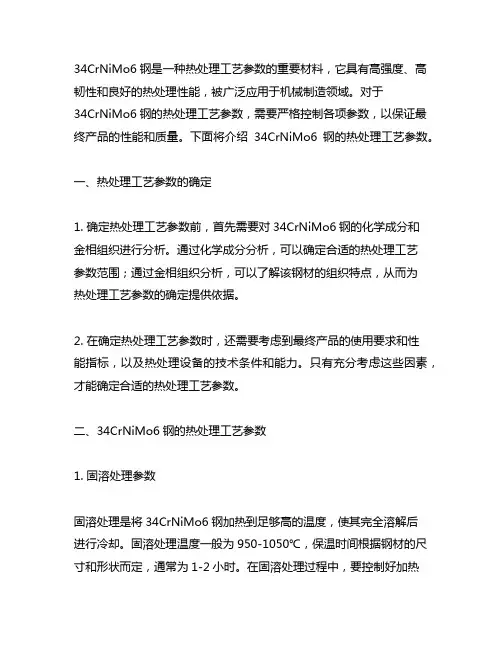

34CrNiMo6钢是一种热处理工艺参数的重要材料,它具有高强度、高韧性和良好的热处理性能,被广泛应用于机械制造领域。

对于34CrNiMo6钢的热处理工艺参数,需要严格控制各项参数,以保证最终产品的性能和质量。

下面将介绍34CrNiMo6钢的热处理工艺参数。

一、热处理工艺参数的确定1. 确定热处理工艺参数前,首先需要对34CrNiMo6钢的化学成分和金相组织进行分析。

通过化学成分分析,可以确定合适的热处理工艺参数范围;通过金相组织分析,可以了解该钢材的组织特点,从而为热处理工艺参数的确定提供依据。

2. 在确定热处理工艺参数时,还需要考虑到最终产品的使用要求和性能指标,以及热处理设备的技术条件和能力。

只有充分考虑这些因素,才能确定合适的热处理工艺参数。

二、34CrNiMo6钢的热处理工艺参数1. 固溶处理参数固溶处理是将34CrNiMo6钢加热到足够高的温度,使其完全溶解后进行冷却。

固溶处理温度一般为950-1050℃,保温时间根据钢材的尺寸和形状而定,通常为1-2小时。

在固溶处理过程中,要控制好加热速度和保温时间,以确保钢材的均匀加热和完全溶解。

2. 淬火参数淬火是将固溶处理后的34CrNiMo6钢急冷至室温,以使其组织变换为马氏体或贝氏体组织。

淬火工艺参数包括淬火温度、冷却介质和冷却速度。

一般来说,34CrNiMo6钢的淬火温度为820-860℃,冷却介质可以选择矿物油、水或盐浴,冷却速度要根据具体要求进行调整,以获得所需的组织和性能。

3. 回火参数回火是为了降低34CrNiMo6钢的硬度和脆性,使其具有良好的韧性和强度。

回火温度一般在200-650℃之间,具体温度取决于产品的使用要求;回火时间根据产品的尺寸和要求而定,通常为1-2小时。

在回火过程中,要控制好温度和时间,以及冷却方式,以获得所需的力学性能和组织结构。

三、热处理工艺参数的控制和检测1. 热处理工艺参数的控制在34CrNiMo6钢的热处理过程中,需要严格控制各项工艺参数,包括加热方式、温度控制、保温时间、冷却速度、回火温度和时间等。

钢材的热处理工艺

淬火HardeningorQuenchingcuihuǒ(行业内,淬读"zàn"音,即读“zànhuǒ〞〕钢的淬火是将钢加热到临界温度Ac3〔亚共析钢〕或Ac1〔过共析钢〕以上某一温度,保温一段时刻,使之全部或局部奥氏体[1]化,然后以大于临界冷却速度的冷速快冷到Ms以下〔或Ms四面等温〕进行马氏体〔或贝氏体〕转变的热处理工艺。

通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲乏强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

也能够通过淬火满足某些特种钢材的的铁磁性、耐蚀性等特别的物理、化学性能。

淬火能使钢强化的全然缘故是相变,即奥氏体组织通过相变而成为马氏体组织〔或贝氏体组织〕。

钢淬火工艺最早的应用见于河北易县燕下都遗址出土的战国时代的钢制兵器。

淬火工艺最早的史料记载见于?汉书.王褒传?中的“清水焠其峰〞。

“淬火〞在专业文献上,人们写的是“淬火〞,而读起来又称“蘸火〞。

“蘸火〞已成为专业口头交流的习用词,但文献中又瞧不到它的存在。

也确实是根基讲,淬火是标准词,人们不读它,“蘸火〞是常用词,人们却不写它,这是我国文字中不多见的现象。

淬火是“蘸火〞的正词,淬火的古词为蔯火,本义是灭火,引申义是“将高温的物体急速冷却的工艺〞。

“蘸火〞是冷僻词,属于现代词,是文字改革后出现的产物,“蘸〞字本义与淬火无关。

“蘸火〞本词为“湛火〞,“湛〞字读音同“蘸〞,而其字形又与水、火有关,符合“水与火合为蔯〞之意,字义与“淬火〞相通。

“湛火〞为本词,“蘸火〞那么为假借词。

淬火将金属工件加热到某一适当温度并维持一段时刻,随即浸进淬冷介质中快速冷却的金属热处理工艺。

常用的淬冷介质有盐水、水、矿物油、空气等。

钢的五种热处理工艺

钢的五种热处理工艺热处理工艺——外表淬火、退火、正火、回火、调质工艺:1、把金属材料加热到相变温度〔700度〕以下,保温一段时间后再在空气中冷却叫回火。

2、把金属材料加热到相变温度〔800度〕以上,保温一段时间后再在炉中缓慢冷却叫退火。

3、把金属材料加热到相变温度〔800度〕以上,保温一段时间后再在特定介质中〔水或油〕快速冷却叫淬火。

◆外表淬火•钢的外表淬火有些零件在工件时在受扭转和弯曲等交变负荷、冲击负荷的作用下,它的外表层承受着比心部更高的应力。

在受摩擦的场合,外表层还不断地被磨损,因此对一些零件外表层提出高强度、高硬度、高耐磨性和高疲劳极限等要求,只有外表强化才能满足上述要求。

由于外表淬火具有变形小、生产率高等优点,因此在生产中应用极为广泛。

根据供热方式不同,外表淬火主要有感应加热外表淬火、火焰加热外表淬火、电接触加热外表淬火等。

感应外表淬火后的性能:1.外表硬度:经高、中频感应加热外表淬火的工件,其外表硬度往往比普通淬火高2~3 单位〔HRC〕。

2.耐磨性:高频淬火后的工件耐磨性比普通淬火要高。

这主要是由于淬硬层马氏体晶粒细小,碳化物弥散度高,以及硬度比拟高,外表的高的压应力等综合的结果。

3.疲劳强度:高、中频外表淬火使疲劳强度大为提高,缺口敏感性下降。

对同样材料的工件,硬化层深度在一定范围内,随硬化层深度增加而疲劳强度增加,但硬化层深度过深时表层是压应力,因而硬化层深度增打疲劳强度反而下降,并使工件脆性增加。

一般硬化层深δ=〔10~20〕%D。

较为适宜,其中D。

为工件的有效直径。

◆退火工艺退火是将金属和合金加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。

退火后组织亚共析钢是铁素体加片状珠光体;共析钢或过共析钢那么是粒状珠光体。

总之退火组织是接近平衡状态的组织。

•退火的目的①降低钢的硬度,提高塑性,以利于切削加工及冷变形加工。

②细化晶粒,消除因铸、锻、焊引起的组织缺陷,均匀钢的组织和成分,改善钢的性能或为以后的热处理作组织准备。

常用钢材热处理工艺参数

热处理工艺规程B/Z61.012-95(工艺参数)2012年10月15日目录1.主题内容与适用范围 (1)2.常用钢淬火、回火温度 (1)2.1要求综合性能的钢种 (1)2.2要求淬硬的钢种 (4)2.3要求渗碳的钢种 (6)2.4几点说明 (6)3.常用钢正火、回火及退火温度 (7)3.1要求综合性能的钢种 (7)3.2其它钢种 (8)3.3几点说明 (8)4.常用钢去应力温度 (10)5.各种热处理工序加热、冷却范围 (12)5.1淬火……………………………………………………………………………………………1 25.2 正火及退火 (14)5.3回火、时效及去应力 (15)5.4工艺规范的几点说明 (16)6.化学热处理工艺规范 (17)6.1氮化 (17)6.2渗碳 (20)7.锻模热处理工艺规范 (22)7.1锻模及胎模 (22)7.2切边模 (24)7.3锻模热处理注意事项 (25)8.有色金属热处理工艺规范 (26)8.1铝合金的热处理 (26)8.2铜及铜合金 (26)9.几种钢锻后防白点工艺规范 (27)9.1第Ⅰ组钢 (27)9.2第Ⅱ组钢 (28)热处理工艺规程(工艺参数)1.主题内容与适用范围本标准为“热处理工艺规程”(工艺参数),它主要以企业标准《金属材料技术条件》B/HJ-93年版所涉及的金属材料和技术要求为依据(不包括高温合金),并收集了我公司生产常用的工具、模具及工艺装备用的金属材料。

本标准适用于汽轮机、燃气轮机产品零件的热处理生产。

2.常用钢淬火、回火温度2.1 要求综合性能的钢种:表1注:①采用日本材料时,淬火温度为960~980℃,回火温度允许比表中温度高10~30℃。

②有效截面小于20mm者可采用空冷。

2.2要求淬硬的钢种(新HRC>30)表2注:①回火后油冷。

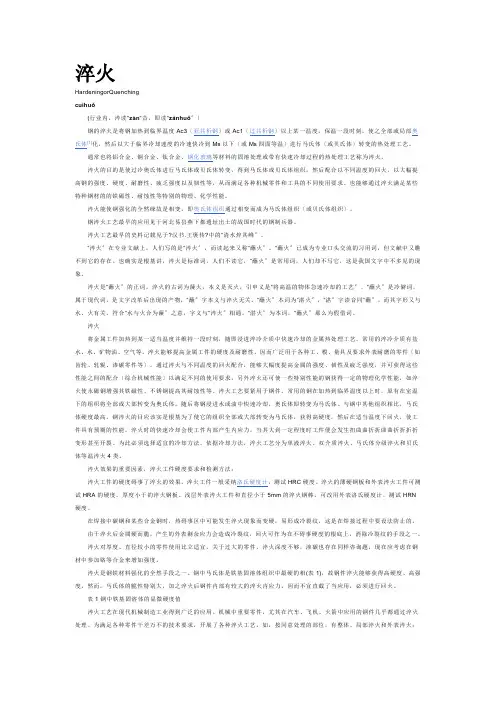

常用钢材热处理工艺及硬度

钢号热处理方法热处理T•艺硬度(HB) 15 正火900〜940°C加热保漏,出炉'空冷W14315 渗碳淬火900 T50°C 渗碳:780〜800°C水淬;180〜200乜回火143〜163(心部)15熔碗高频淬火900〜950°C渗碳;高频加热到820〜860*C水180-200°C 回火WI4R(心部)15 氤化淬火830〜85(TC鼠化,油淬;]80〜200°C回火143〜163(心部)35 正火860-R80°C加热,空冷W1R735 汗火840~860°C加热保温,水淬:380〜42(TC回火—45 正火840〜860°C加热:空冷W22945 调质840〜860乜加热,保温,水淬;550〜580°C回火220〜25045 灣火840〜8609加热,保温,水淬;350〜370°CM 火:260〜28O°C|口I火—45 油中淬火830〜850°C加热,保温;油淬;160〜180°C@火(用于截而实体厅度比较薄的形状复杂的冬件,如套环等)—45 岛频淬火高频加热至860〜900C,水淬:220〜250"C回火—45调质髙频淬火扁频加热至860〜9001,水淬;180〜20(TC回火—50 正火840-860°C加热;空冷207〜24150 淬火820〜840°C加热保温,油淬;180〜2209回火—50 调质R20T40°C加热保温,水评:600-620°C 冋火220〜25050调质高频淬火高频加热至840-860*0,水淬;160〜180°C回火20Cr 正火900〜920°C加热;空冷143〜17320Cr 穆碳淬火900〜950°C渗碳;800〜820°C油淬;180〜2009回火N2I220Cr渗碳高频淬火900 "乃U°C渗碳;商频加热到X3U〜XXU°C 乳化液淬火;180〜200°C冋火—18CrMnTi 正火900 -950°C加热:空冷160〜207哽度(HRC)56〜62(表面)56 〜6256 〜6235 〜4042〜47; 48〜5330 〜4045 〜5052-5835 〜4057 〜6256 〜6256、62ISCrMnTi 渗碳淬火 900〜950°C 渗碳;820〜840°C 油淬;180〜200°C 回火240〜300(心部)56 〜6218CrMnTi 渗碳高频淬火 900〜950°C 渗碳;髙频加热到830〜880°C 乳化液淬火;180〜200°C 回火 —56 〜62 40Cr 正火 870〜900°C 加热;空冷179〜229—40Cr 淬火830〜850°C 保温,油淬;350〜370°C回火;180〜200°C 回火— 40〜45; 50〜5540G 调质840〜86(TC 保温,油淬;600〜620°C@火220〜250 — 40Cr 调质高频淬火 离频加热至860〜880°C,乳化液淬火;180〜200C 回火—50 〜55 38CrMoAlA 退火 930〜950°C 保温炉冷W229 — 38CrMoAlA 调质 930〜950°C 保温,油或热水淬;600〜6X(TC 回火 350 — 38CrMoAlA氮化 将调质或正火后的T •件,加热至510〜HV>l000 — T8 退火 750〜770°C 保温后冷至650〜680°C等温,W187 — TX 淬火 760〜780°C 保温,水淬油冷;160〜180°C 回火 — 58 〜63 T10 退火 750〜770°C 保温后冷至6X0〜700°C等温, 随炉冷W197 —T1O 淬火 810〜830°C 保温后,水淬油冷;160〜 ix (rc 回火——T1O 调质 810〜830°C 保温后,水淬油冷;600〜 64(TC 回火200〜230 — T12 退火 750〜770°C 保温后冷至680〜700°C等温,W207 — T12 淬火 810〜830°C 保温,水粹油冷;160〜180°C 回火 —— 61 〜64 T12 调质 810~830°C 保温,水淬油冷;630〜650°C 回火200〜230—9Mn2V 退火 770〜79(TC 保温后随炉冷至3509后空冷W2299Mn2V 淬火 780〜810°C 保温后油冷;]80〜200°C回火;240〜260°C 回火 — 62〜65; 56〜61CrMn 退火 770〜810°C 保温后冷至700〜73(TC等温, 随炉冷 197〜241—CrMn淬火830〜850°C 保温油淬或熔融硝盐if ; 180 〜200°C 回火;320〜360°C 冋火62〜65; 56〜61CrMn 冷处理将淬火后的T•件冷到-801C,硬度可増加HRC1.5〜2(冷处理应不迟于淬火后1小时内进行)—CrWMn 退火770〜790°C保温后冷至6R0〜700°C等温,随炉冷207〜255 —CrWMn 淬火830〜85(TC保温油淬、殓淬或熔融梢盐淬;140 〜160°C 冋火;170 〜200°C 冋火;230〜2809回火—62〜65; 60-62:55 〜60CrWMn冷处理冷却温度为・70°C,硬度可增加HRC0〜1(冷处理应在淬火后1小时内进行)——9SiCr 退火790〜810°C保温后冷至700〜720°C等温、炉冷197〜241 —9SiCr 淬火860〜880°C保温后油淬、殓淬或熔融硝盐淬;140〜160°C回火;160〜1809回火;180〜200°C回火;200〜220°C回火—62〜65; 61〜63;60〜62; 58〜629SiCr 冷处理冷却温度为・70°C,硬度可増加HRC0〜1(冷处理应在淬火后1小时内进行)——W18Cr4V 退火870〜880°C保温后随炉冷207〜255 —W18Cr4V 淬火1260〜13109保温,分级淬火;570°C回火二〜三次—63~66Wl8Cr4V 冷处理冷却温度为・(70〜80°C)(冷处理应在淬火后2小时内进行)———65Mn 退火810〜830°C保温后随炉冷196〜229 —65Mn 淬火790〜820°C 保温油淬;200〜2209回火;370〜400°C回火—55〜60; 42〜485OSi2MnA 淬火860〜880°C保温油淬;400〜4509回火;440〜4609回火—45〜50; 42〜4750CrVA 退火830〜85O°C保温后随炉冷W22550CrVA 淬火840〜860°C保温后油淬;370〜420°C回火—45 〜50 GCrl5 退火790〜8IO°C保温后冷至710〜720°C等温,然后空冷207〜229 ——GCrl5 淬火840〜860°C保温,油淬;180〜2009回火;150〜160°C回火—58〜62; 61 〜65!Crl3 调质1000〜1050°C保温油淬或水淬;520〜560°C回火;580〜620°C|H| 火;630〜660°C|'«l 火260〜330; 21250; 200〜2—。

钢的热处理工艺

12

正火工艺较简单、经济,主要应用于以下方面:

(1)改善低碳钢的切削加工性能 碳量〈0.25 %的低碳钢及低合金钢,退火后硬度过低,正火处理 可提高硬度,改善切削加工性能。 (2)消除中碳钢热加工缺陷 中碳结构钢铸、锻、轧及焊件,热加工后易出现魏氏组织、晶粒 粗大等过热缺陷和带状组织,正火可消除,达到细化晶粒、均匀组织、 消除内应力的目的。 (3)消除过共析钢网状碳化物

16

(1)热应力及其变化规律

工件在加热和冷却时,由于不同部位的温度差异,导致热胀冷缩的不 一致而产生的内应力称为热应力。 以圆柱 工件为例分 析热应力的 变化规律 到了冷却后期,表层温度的 降低和体积的收缩已经终止,而 心部体积继续收缩,由于心部受 到表层的牵制,应力逐渐转变为 拉应力,而表层则受到压应力。 当整个试样冷至室温时,内外温 差消失,冷却后期的应力状态被 保留下来成为残余应力。 因此,工件淬火冷至室温时, 由于热应力引起的残余应力 表层

炉冷至略低于 Ar1的温度等温处理。如此多次反复加热和冷却,最后冷 至室温,以获得球化效果最好的粒状珠光体组织。

一次球化退火 等温球化退火

往复球化退火

8

T10钢球化退火组织 ( 化染 ) 500

9

(4)扩散退火

扩散退火 又称 均匀化退火 ,是将铸锭、铸件加热至 Ac3 或 Accm 以上 150 ~ 300℃,保温 10 - 15h ,然后随炉缓慢 冷却的热处理工艺。

温度)所需要的时间,而且取决于组织转变所需要的时间。完全退火 保温时间与钢材的化学成分、工件的形状和尺寸、加热设备类型、装 炉量以及装炉方式等因素有关。 退火后的冷却速度应缓慢,以保证奥氏体在Ar1温度以下不大的 过冷条件下进行珠光体转变,避免硬度过高。碳钢< 200℃/h ,低合 金钢<100℃/h,高合金钢<50℃/h。出炉温度在600℃以下。 将奥氏体化后的钢很快降至稍低于 Ar1 温度等温,使奥氏体转变 为珠光体,在空冷至室温,称为等温退火。 等温退火适用于高碳钢、合金工具钢和高合金钢等,可以显著缩 短退火时间;但不适合大截面工件和大批量炉料。

20CrMnTi热处理工艺

3.7 渗碳介质

渗碳介质:煤油。

渗碳介质煤油在不同温度下的分解产物及含量见表 3.2。

名称 煤油

温度/℃ 950

表 3.2 煤油在不同温度下的分解产物及含量

分解产物

CO2 0.4~2.2

CO 1.2~4.6

H2 37~46

CH4 40~56

CmHn 1~2

800

0.4~1.2 12~18 19~26 38.4~47.3 20~29

920±10 40min 1.5h

2h 2.5h

3.9 渗碳工艺

表 3.5 渗碳强渗时间

渗碳温度/℃

强渗后渗碳

930±10 940±10 层深度/mm

30min

20min

0.20~0.25

1h

30min

0.35~0.40

1.5h

1h

0.45~0.55

2h

1.5h

0.60~0.70

扩散时 间/h 1 1.5 2 3

O2+N2 0.4~0.8 0.4~7.3

介质参数见表 3.3。

名称

分子式

表 3.3 渗碳反应式

煤油

航空煤油、灯油主要成 分为:C9~C14 和 C11~C17

850℃以下分解不充分,含大量的烯烃, 容易残生碳黑和结焦,反应式: n1(C11H24~C17H36)→n2CH4+n2[C]+nH2

用途 强渗碳剂

20CrMnTi 齿轮钢的热处理工艺

试验分析部 袁红昆

20CrMnTi 齿轮钢的热处理工艺

1. 前言

1.1 20CrMnTi 钢概述

20CrMnTi 是 低 碳 合 金 钢 , 该 钢 具 有 较 高 的 机 械 性 能 , 零 件 表 面 渗 碳

45钢热处理工艺及其组织性能

第5期(总第174期)2012年10月机械工程与自动化MECHANICAL ENGINEERING & AUTOMATIONNo.5Oct.文章编号:1672-6413(2012)05-0203-0245钢热处理工艺及其组织性能赵 琳(山西省机电设计研究院,山西 太原 030009)摘要:通过对45钢进行正火、淬火、中温回火等热处理工艺后,能显著提高45钢的综合力学性能和切削加工性能,使其具有较高的弹性极限和韧性,使它的芯部强韧性及表面硬度都有所提高,大大降低了生产成本。

关键词:热处理工艺;45钢;组织性能中图分类号:TG161 文献标识码:B收稿日期:2012-04-13;修回日期:2012-04-25作者简介:赵琳(1976-),女,山西和顺人,工程师,本科,主要从事热处理工作。

1 概述45钢性价比较高,是一种优质碳素结构用钢,因此使用范围较为广泛。

45钢的硬度不是很高并且容易进行切削加工,经常用来制作模具中的模板、导柱等,但是机加工前必须预先经过热处理。

轴类零件也常选用45钢,但是要通过表面淬火,如高频淬火或者是直接淬火(淬火后表面硬度可达45HRC~52HRC),以获得需要的表面硬度、强度和韧性等综合机械性能。

2 45钢的化学成分及临界温度45钢的化学成分及临界温度工艺参数见表1。

表1 45钢的化学成分及临界温度化学成分(%)临界温度(℃)C Si Mn P S Ni Cr Cu Ac1Ac3Ar3Ar10.42~0.50 0.17~0.37 0.50~0.80 0.035 0.035 0.25 0.25 0.25 724 780 751 6823 45钢的性质45钢的硬度较低,强度较高,塑性和韧性尚好,切削加工性能较好,除了用来做模具的模板、导柱外,还经常用于制作承受负荷较大的小截面调质件和应力较小的大型正火零件。

综合机械性能较好是45钢的特性,45钢是中碳钢,表面硬度低,不耐磨。

如果需要较高的表面硬度,可以对45钢进行调质和表面淬火来使工件的表面硬度得到提高,对心部强度要求不高的表面淬火零件常见的有曲轴、传动轴、齿轮、蜗杆、键、销等。